六西格玛案例

六西格玛经典案例

六西格玛经典案例在六西格玛质量管理方法中,通过分析和改进业务流程,以减少缺陷和提高效率,从而实现优秀质量和高度效益。

以下是三个经典的六西格玛案例。

1. Motorola的六西格玛实践Motorola是六西格玛的奠基者之一、20世纪80年代,Motorola采用六西格玛方法,以改进生产过程并提高质量。

在一个以缺陷率而不是零缺陷为标准的产业中,Motorola在一年内将缺陷率从超过三十万个降低到每百万个产品中只有5个。

六西格玛的成功引起了其他公司的注意,并成为其他公司实施质量管理的典范。

2. General Electric(GE)的六西格玛实施GE是六西格玛的早期采用者,它将六西格玛引入公司的各个部门和业务领域。

公司的首席执行官杰克·韦尔奇在1995年将六西格玛作为公司的战略重点。

GE在实施过程中的一个成功案例是其航空发动机业务部门,该部门通过六西格玛方法降低了生产过程中的缺陷率,并提高了航空发动机的性能和可靠性。

GE的成功证明了六西格玛可以在各种行业中实现卓越的结果。

3.美国政府的六西格玛应用六西格玛方法不仅在企业界取得成功,而且在政府部门中也有很好的应用。

美国政府决定在1995年引入六西格玛方法,以提高效率并减少浪费。

例如,美国联邦航空管理局(FAA)使用六西格玛方法改进了飞行管制和管理过程,减少了航班延误和事故。

美国海军也采用了六西格玛方法来改善军舰维护和修理过程,提高了战斗力和减少了成本。

以上是六西格玛的三个经典案例,它们都展示了通过六西格玛方法来实现质量改进和效益提高的潜力。

这些案例证明了六西格玛是一个非常有力的质量管理方法,可以在各个领域带来显著的结果。

无论是在制造业、服务业还是政府部门,六西格玛都能够提供一个可靠的框架来解决质量和效率方面的挑战。

六西格玛 电路设计案例

六西格玛电路设计案例话说有这么一家电子公司,他们要设计一款新的电路板,这电路板可重要了,就像是电子产品的心脏和血管系统一样。

一、定义阶段(Define)这设计团队的老大就站出来说:“兄弟们啊,咱们这次的目标是啥呢?就是要设计出一个超级可靠、性能超棒的电路板。

这电路板得能适应各种复杂的环境,还得保证在很长时间里都不出毛病。

”然后大家就开始讨论,把客户的需求一条一条列出来。

比如说,这电路板要能在高温50度、低温 -20度的环境下正常工作,而且信号传输不能有超过1%的误差。

这就像是给这个电路板定了个清晰的画像,知道要朝着哪个方向努力了。

二、测量阶段(Measure)接下来就开始测量现有的类似电路板的各种参数。

这就像是给一个运动员做个体检一样,看看之前的水平咋样。

他们发现,原来的电路板在信号传输的稳定性上有不少问题。

有时候信号会突然变弱,就像人走着走着突然腿软了一样。

他们用各种仪器去测量,像是示波器、万用表这些,发现原来的电路布局有点乱,一些线路之间的干扰太严重了。

这时候大家就知道,这是个大问题,得想办法解决。

三、分析阶段(Analyze)团队里的那些聪明脑袋就开始分析为啥会出现这些问题呢?他们坐在一起,拿着电路板的设计图,就像侦探在分析犯罪现场一样。

他们发现,原来是有些线路离得太近了,就像两个人靠得太近容易吵架一样,线路靠得近就容易互相干扰。

而且,一些元件的选型也不太合适,就像是给一个大力士穿了一双小鞋,发挥不出应有的作用。

这时候,他们就开始想办法,怎么重新规划线路布局,怎么选更合适的元件。

四、改进阶段(Improve)有了分析的结果,就开始改进啦。

他们重新设计了电路布局,把那些容易互相干扰的线路都分得远远的,就像给爱吵架的人安排了不同的房间。

然后在元件选型上,他们找了好多供应商,做了好多测试,最后选了性能最好、最适合这个电路板的元件。

而且,他们还加了一些保护电路,就像给电路板穿上了一层铠甲,防止外界的干扰。

精益六西格玛项目案例

精益六西格玛项目案例1.项目背景跨国制造企业拥有庞大的供应链网络,但由于供应链管理存在一些问题,导致了成本上升、交货期延迟、库存堆积等影响企业业绩和客户满意度的情况。

为了改善这些问题,该企业决定引入精益六西格玛项目进行供应链管理的优化。

2.项目目标该项目的主要目标是减少库存、降低运营成本、提高交货迅速性和客户满意度,并最终达到优化供应链管理的目的。

3.项目执行首先,为了了解供应链管理的现状和问题,项目团队进行了详细的调研和数据分析。

调研发现,该企业的供应链管理存在以下问题:-供应商的交货期不稳定且经常延迟-供应商之间的协作不够紧密,导致库存堆积-物料订购量过大,导致过高的库存成本-生产计划缺乏准确性和可靠性,难以满足客户需求然后,团队通过收集和分析大量的数据,找出了供应链管理中的关键问题,并使用六西格玛方法进行问题解决。

4.项目成果经过一段时间的实施和改善,该企业取得了显著的成果:-通过与供应商进行良好的沟通和协作,交货期稳定性得到显著提高,延迟交货的情况大幅减少。

-通过改进订货流程和优化库存管理,库存量减少了50%,减少了库存成本。

-通过改进生产计划的准确性和可靠性,能够更好地满足客户需求,提高了客户满意度。

-通过对关键流程的改进和优化,供应链管理效率得到提高,运营成本降低。

总之,通过精益六西格玛项目的实施和改进,该企业在供应链管理上取得了显著的成果,提高了运营效率,降低了成本,增强了竞争优势。

5.项目经验这个案例表明,在面对供应链管理问题时,精益六西格玛可以提供一种有效的方法和工具,帮助企业实现供应链的优化和改善。

以下是该项目的一些经验教训:-项目团队应该充分了解和分析供应链中的问题,并通过数据分析找出关键问题所在。

-高效的沟通和协作是改善供应链管理的关键因素,应加强与供应商之间的合作。

-建立准确和可靠的数据跟踪体系,以便随时监控和调整供应链管理的改进措施。

-运用六西格玛的工具和方法,如流程映射、根本原因分析、改进方案评估等,来指导实施和改进。

六西格玛改进案例

六西格玛改进案例以六西格玛改进案例为题,列举如下10个案例:1. 生产流程改进案例:在一个制造业公司,生产流程中存在着许多瑕疵品。

为了提高产品质量,该公司采用了六西格玛方法进行改进。

通过分析生产过程中的关键环节,确定了引起瑕疵品的主要原因,并通过改进工艺和设备,减少了瑕疵品的产生率。

2. 供应链管理改进案例:一家零售公司的供应链管理存在着库存过剩和缺货的问题,导致了销售额下降。

为了解决这个问题,该公司运用了六西格玛方法,对供应链中的各个环节进行了优化。

通过提高库存预测的准确性,优化订货策略,以及改进供应商管理,该公司成功解决了库存过剩和缺货问题。

3. 客户投诉处理改进案例:一家电信运营商的客户投诉率较高,影响了公司的声誉。

为了改善客户满意度,该公司运用了六西格玛方法,对客户投诉处理流程进行了改进。

通过提高投诉处理的效率和质量,该公司成功降低了客户投诉率,并提升了客户满意度。

4. 销售流程改进案例:一家保险公司的销售流程存在着繁琐和低效的问题,导致了销售人员的工作效率低下。

为了提高销售业绩,该公司采用了六西格玛方法,对销售流程进行了改进。

通过简化流程、优化销售工具和培训销售人员,该公司成功提升了销售人员的工作效率和销售业绩。

5. 质量管理改进案例:一家制药公司的质量管理体系存在着缺陷,导致了产品质量不稳定。

为了提高产品质量,该公司采用了六西格玛方法,对质量管理体系进行了改进。

通过加强质量控制、改进检验方法和加强员工培训,该公司成功提升了产品质量的稳定性。

6. 项目管理改进案例:一个IT项目存在着进度延误和成本超支的问题,导致了项目无法按时交付。

为了解决这个问题,该公司采用了六西格玛方法,对项目管理进行了改进。

通过优化项目计划、加强资源管理和改进沟通机制,该公司成功提高了项目的进度控制和成本控制能力。

7. 售后服务改进案例:一家家电企业的售后服务存在着响应速度慢和问题解决率低的问题,导致了客户的不满意。

六西格玛案例6SIGMA确定改进机会课件

范例:小组授权书

产品交付

业务专案

我们目前的X产品平均递送时间是72小时.客户要求48小时.我 们的竞争者可以满足48小时的要求.结果是,我们最近10个月中 每个月损失了1.5%的客户($75,000/月),在同样的10个月内新的 销售额下降了10%($60,000/月).降低我们的递送时间,我们预计 现有客户基础下降可低于0.3%, 新的销售额将在原有的基础上

Page 11

项目范围

目的

➢ 项目范围确定了业务改进机会的边界。

项目范围

➢ 流程及行动的边界,起始和终止步骤是什么? ➢ 业务的什么部分被包括在内? ➢ 业务的什么部分没有被包括在内? ➢ 如果有的话,什么是在小组边界外的?

Page 12

小组挑选

目的

➢ 挑选你的小组成员并分派责任。

小组挑选

➢ 谁对谁负责,负责什么? ➢ 谁是项目担保人?他/她对小组的责任是什么? ➢ 项目小组怎样协调他们的工作? ➢ 谁是小组领导人?小组领导人的责任是什么? ➢ 谁在小组之上? ➢ 小组多久汇报一次?怎样汇报? ➢ 需要什么类型的小组成员?在什么阶段需要他们?

Page 27

职能分布流程图

• 与流程分解图一样,职能分布流程图按顺序显示了流程的步骤, 它也阐明了每个流程在那里和被谁执行.

特征 • 用如以下所列的符号来表示流程流向,决定要点和执行活动. • 职能分布流程图通常要用相当多的时间来准备,但是它们对在

执行改进前了解流程特别有帮助.它们 需要熟悉流程每个领 域人的输入.

Page 8

业务专案

业务专案阐明 • 业务专案描述了项目执行的收益,业务专案解

决以下问题:

➢ 项目和其他业务工作有结合起来吗? ➢ 项目小组的重点是什么? ➢ 小组工作应该在哪里开始和结束? ➢ 项目对其他业务单元和雇员有什么影响? ➢ 项目会收到什么收益? ➢ 收益的价已经被量化了吗?

6西格玛课题优秀案例

6西格玛课题优秀案例

六西格玛是一种质量管理方法,旨在通过统计学的方法和工具来降低产品和服务的缺陷率,提高生产效率和降低成本。

下面是一些六西格玛课题的优秀案例:

1. LG 电子的微波炉门泄漏问题:LG 电子在制造微波炉时遇到

了门泄漏问题,这严重影响了产品质量和品牌形象。

通过使用六西格玛方法,LG 电子的团队确定了问题的根本原因,并制定了改进计划,最终成功解决了这个问题。

2. 波音公司的飞机维修成本降低:波音公司使用六西格玛方法来降低飞机的维修成本,通过分析和测量,确定了问题的的根本原因,并采取了一系列措施来减少维修成本。

这项改进不仅降低了公司的运营成本,还提高了飞机的可靠性和安全性。

3. 沃尔玛的库存管理优化:沃尔玛使用六西格玛方法来优化库存管理,通过测量和分析问题,制定了一套优化方案,成功地降低了库存成本和提高了供应链的效率。

4. 通用电气的生产效率提高:通用电气使用六西格玛方法来提高生产效率,通过分析和测量,确定了问题的根本原因,并采取了一系列措施来提高效率,最终提高了公司的盈利能力。

这些案例展示了六西格玛方法在各个领域的应用和成功的结果,不仅提高了产品或服务的质量,还降低了成本和提高了生产效率。

六西格玛管理经典案例

六西格玛管理经典案例

一、六西格玛管理经典案例之一:GE精益实施之路

GE公司,历经几个体系转变期,从企业体系和精益思想的推行,到

用六西格玛管理体系建设精益文化,大力推进GE精益实施。

在实施精益时,GE着重了解和践行客户价值,做到把握核心任务,

以及提高效率、降低成本,这是GE精益思想的本质。

GE整合了一套全面的“六西格玛管理体系”,并在全球范围内实施。

精益实施经历了6个步骤:(1)确定客户要求;(2)确定核心任务;(3)创

建团队;(4)执行;(5)实施管理系统;(6)持续改进。

另外,GE还采取了一系列有效措施来强化精益文化,如GE Vitality Index,持续改进态度等,以不断激发员工的热情,并落实精益思想。

GE精益实施的成功标志着GE有能力将精益理念扎根并落实于企业管

理实践中,让每一个员工充分意识到精益的重要性和必要性。

二、六西格玛管理经典案例之二:印度JCB公司实施精益管理

印度JCB公司是印度最大的出口制造商之一,主要生产破碎机和压路机。

由于全球化竞争日益激烈,JCB公司意识到必须推进精益制造,以提

高生产效率,提升产品质量和减少破费。

因此,JCB公司用六西格玛管理体现实施精益管理。

六西格玛法在质量管理中的应用实例与分析解读

六西格玛法在质量管理中的应用实例与分析解读

一、六西格玛法在质量管理中的应用实例

1、电子信息产品生产企业“张旗”的实例

“张旗”是一家电子信息产品生产企业,主要生产、销售购买个人电

脑(PC)的客户。

这家企业在选择产品的质量控制方法时,曾采用六西格

玛法。

“张旗”采用六西格玛法,对其产品质量进行有效的管理和控制。

具体做法是:首先,对生产的产品进行抽检,并在检验表上记录抽检结果。

其次,检验结果将根据六西格玛法的要求,划分为六类,分别为:1)非

常优秀;2)优秀;3)良好;4)一般;

5)较差;6)极差。

最后,根据不同等级的质量结果,明确客户的反

馈意见以及产品使用情况,为企业管理决策提供依据和参考。

2、汽车制造企业“上海宝马”的实例

“上海宝马”是一家汽车制造企业,主要生产、销售汽车。

这家企业

在选择产品的质量控制方法时,也采用六西格玛法。

“上海宝马”采用六

西格玛法,对其产品质量进行有效的管理和控制。

具体做法是:首先,宝

马实行严格的原材料抽检,了解原料的质量,以便确保最终产品的质量不

受影响。

六西格玛管理项目案例

375 193 188

0.08

0.07 0.035

)

)

20 07 年

型 号

(7

(3

(3

20 08 年

20 06 年

20 07 年

分析:2006年开始,尖山铁矿购入130运矿大车,130运矿大车呈逐年上升的趋势,逐步 取代7548D和7555B。

20 08 年

(7

51 31 车

51 31 )

种

种

)

10

D5 Y的缺陷定义

一、定义、公式

D

M

A

I

C

缺陷的定义: 1、磨损—运矿大车在载重行驶过程中胎面与地面摩擦引起的胎面磨平、裂纹、 剥落、掉块、分离、轻微溶胀等现象。 2、刺破——运矿大车在载重行驶过程中由于路面锋利浮石和岩角来回切割引起 的胎侧、胎肩异常划伤或轮胎爆炸现象。 公式: 轮胎消耗=全年消耗新胎数量/130运矿大车全年运输总量(万吨公里)

阶段 D(定义) 研究方法 研究Y,锁定主攻流 程和CTQ 改善层次 消除流程指标的异常 点,使流程受控 改善方向 消除现场诱发异常的 因素,补齐缺失的作 业标准

5

D1-1 选题理由

D M

A

I

C

内部:1、采场内部运输目前是单一的汽车运输,轮胎所消耗的费用占采矿作业成本的11.8%。 2、130运矿大车载荷大、作业条件差,轮胎消耗成为一个非常突出的问题 。 3、尖山铁矿从2006年开始购入130运矿大车,在用130运矿大车台数呈逐年上升的趋势, (2006年3台,2007年17台,2008年21台)将逐步取代7548D和7555B。

★ 2008年尖山铁矿轮胎消耗为0.3541元/ 吨公里.

《六西格玛案例》课件

案例二:提高某生产线的生产效率

要点一

总结词

要点二

详细描述

通过六西格玛管理,优化了生产线布局和流程,提高了生 产效率,降低了生产成本。

该案例中,团队运用六西格玛管理方法,对生产线布局和 流程进行了优化。首先对生产线上的各个环节进行了分析 和评估,找出了瓶颈环节和潜在的改进空间。然后通过调 整设备布局、改进工艺流程、提高设备维护水平等措施, 提高了生产效率,降低了生产成本。改进后的生产线实现 了稳定高效的生产,为企业创造了更大的价值。

提升。

六西格玛的未来展望

持续改进与创新

随着市场竞争的不断加剧和消费者需求的不断变化,六西格玛需要不断发展和创新,以适 应新的挑战和机遇。未来,六西格玛将继续在质量管理、流程优化、创新驱动等方面发挥 重要作用。

数字化与智能化

随着数字化和智能化技术的不断发展,六西格玛将与这些技术相结合,实现更高效的数据 收集、分析和可视化。数字化和智能化将为六西格玛提供更多的机会和可能性,推动企业 持续改进和创新。

理和控制项目进度和质量。

PART 04

六西格玛的效益与挑战

六西格玛的效益

提高产品质量

通过减少缺陷和变异,六西格 玛能够显著提高产品质量,降

低客户投诉和退货率。

降低成本

六西格玛关注流程改进和资源 优化,有助于降低生产成本、 减少浪费和节约能源。

增强客户满意度

六西格玛强调客户需求和反馈 ,通过改进产品和服务满足客 户需求,提高客户忠诚度和满 意度。

2023-2026

ONE

KEEP VIEW

《六西格玛案例》ppt 课件

REPORTING

CATALOGUE

目 录

• 六西格玛简介 • 六西格玛案例分析 • 六西格玛工具介绍 • 六西格玛的效益与挑战 • 总结与展望

较完整的六西格玛案例

案例分析过程

确定问题: 明确需要解

决的问题

数据收集: 收集相关数 据包括历史 数据、现状

数据等

分析原因: 分析导致问 题的原因包 括内部原因、 外部原因等

制定解决方 案:根据分 析结果制定 相应的解决

方案

实施解决方 案:按照制 定的解决方 案进行实施

效果评估: 对实施后的 效果进行评 估包括成本、 效率、质量 等方面的改

制造业:提 高产品质量

降低成本

服务业:提 高服务质量 提升客户满

意度

医疗行业: 提高医疗质 量降低医疗

事故

教育行业: 提高教育质 量提升学生

成绩

政府机构: 提高政府服 务效率降低

行政成本

非营利组织: 提高组织效 率降低运营

成本

案例选择标准

问题类型:选择具有代表 性的问题类型如质量、成 本、效率等

确定目标:明确六西 格玛项目的目标和预

期成果

团队建设:组建一支 具备专业知识和技能

的团队

培训与教育:对团队 成员进行六西格玛方

法和工具的培训

数据收集与分析:收 集相关数据并进行深

入分析

改进措施:根据数据 分析结果制定改进措

施

实施与监控:实施改 进措施并监控实施效

果

成果评估:对六西格 玛项目的成果进行评

未来展望

六西格玛将继续在企业中发挥重要作用提高产品质量和效率

六西格玛将与其他管理方法相结合如精益生产、敏捷管理等形成更 加全面的管理体系 六西格玛将在服务行业、政府机构等更多领域得到应用提高服务质量 和效率

六西格玛将继续推动企业创新提高企业竞争力实现可持续发展

推广经验总结

建立六西格玛 团队:选拔具 有专业知识和 技能的员工组

6Sigma案例

器中最高。

40

故:后续改善可着重剖析2#滚

20

槽机点焊工序。

0

第十六页,共29页。

制造三部高内阻改善 (gǎishàn)项目

选题 理由

VOC

CTQ

MSA

Y现 状

能力

Y分布 规律

目标 设定

改善目标图

Six sigma

12000 10000 8000 6000 4000 2000

0

10200ppm

3100ppm

第十三页,共29页。

制造(zhìzào)三部高内阻 改善项目

Six sigma

选题 理由

VOC

CTQ

MSA

Y现状 Y分布 能力 规律

目标 设定

OCV1内阻测试柜MSA分析

量具名称: 内阻测试仪 研究日期: 2008-5-9

报表人: 周承亮 公差: 其他:

百分比

样本极差

变异分量 100

% 贡献

60

值 H 编号

y1:负极(fùjí)耳虚焊

所占工序不良率

94.28%

第十五页,共29页。

所占产出率PPM

9617PPM

制造三部高内阻改善 (gǎishàn)项目

选题 理由 VOC CTQ MSA

Y现状 能力

Y分布 目标 财务 规律 设定 分析

Six sigma

数量 百分比

500

400

300

200

100

0 机器号

2.05% 2.01%

汇总07年10-12月份高内阻电芯占消费电芯不良率为:13800PPM;而占工序 (gōngxù)检测次品数不良率为: 24610PPM;右表为各月份高内阻电芯占批次不良 最高比率的两个批次。

质量管理6Sigma项目案例

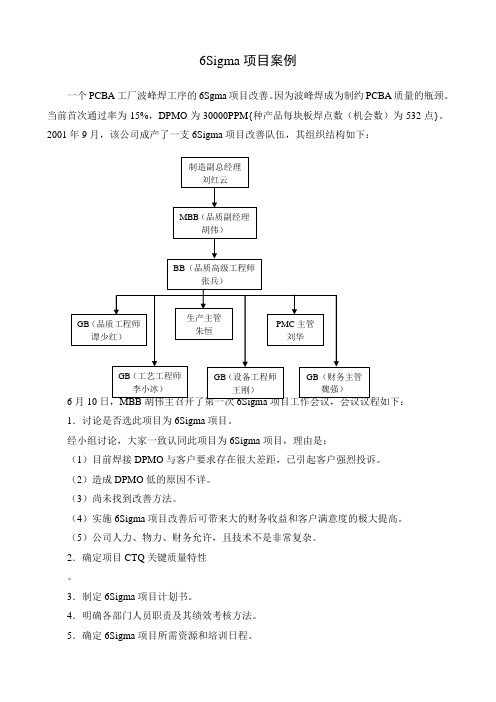

6Sigma项目案例一个PCBA工厂波峰焊工序的6Sgma项目改善。

因为波峰焊成为制约PCBA质量的瓶颈。

当前首次通过率为15%,DPMO为30000PPM{种产品每块板焊点数(机会数)为532点}。

2001年9月,该公司成产了一支6Sigma项目改善队伍,其组织结构如下:1.讨论是否选此项目为6Sigma项目。

经小组讨论,大家一致认同此项目为6Sigma项目,理由是:(1)目前焊接DPMO与客户要求存在很大差距,已引起客户强烈投诉。

(2)造成DPMO低的原因不详。

(3)尚未找到改善方法。

(4)实施6Sigma项目改善后可带来大的财务收益和客户满意度的极大提高。

(5)公司人力、物力、财务允许,且技术不是非常复杂。

2.确定项目CTQ关键质量特性。

3.制定6Sigma项目计划书。

4.明确各部门人员职责及其绩效考核方法。

5.确定6Sigma项目所需资源和培训日程。

具体工作分工如下:一、确定项目CTQ及项目Y波峰焊工序是客户特别关注的影响产品品质的关键工序,客户最关注的是焊点一次成功率要高,转化CTQ为焊点的DPMO要小。

故波峰焊点一次成功率为本项目的CTQ,项目Y 衡量CTQ的参数为焊点DPMO。

二、制定6Sigma项目计划书胡伟和张兵根据PCBA焊接状况和已有的DATA制定的6Sigma项目方案如下:6Sigma项目方案三、各成员职责与绩效考核办法续表四、项目资源及培训安排项目资源配置项目培训安排五、项目实施日程安排六、完成Y的测量系统分析本项目中Y的数据为离散二元数据,对其进行分析时需用离散数据的GAGER&R分析进行。

方法:取50块各有一个指定焊点的PCBA,这些焊点有合适焊点、有临界焊点、有不合格焊点,由5个检查员将每块板检查两次,两次之间的时间间隔为一周。

离散数据GAGER&R评估参数:总的一致百分比:用来评估检验员结果一致辞的次数的百分比可重复性百分比:用来评估检验员检查同一部件结果一致的能力可再现性百分比:用来评估多个检验员检验同一部件的结果一致的能力计算公式为:一致百分比=一致的总次数机会的总次数本例计算结果=89%如结果>85%,检验结果可接受。

六西格玛DMAIC面包案例

“好面包”烘烤过程

最佳竞争者

需提高的间距

百万缺陷数

西格玛值

Freihofer WONDER Pepperidge Farm Sunbeam

1 2 3 4 5 6 7 8 9 10

# 等级数

等级

6

4

3

2

1

1

4

3

缺陷 <7

目标 = 8

分析

如何实施? 正常条件下烘烤几块面包 品尝小组评级 平均等级为 7.4 相对于6 过程来说,该偏差过大

顾客看重的是什么? 蓬松度 软硬度 香味 新鲜 口味

Y = 口味!!

6 概述

测量

第2步..…对CTQs or Y定义绩效标准

提高

盐

6 概述

第8步..…发现关键变量(Xs)与Y 之间的关系

如何发现发现关键变量(Xs)与Y 之间的关系? 进行更详尽的试验 关注: 烘箱温度从 325 到 375 ;三种品牌的面粉 次数# 温度 品牌 1 325 A 2 325 B 3 325 C 4 350 A 5 350 B 6 350 C 7 375 A 8 375 B 9 375 C

分析

6 概述

第6步..…识别Y (口味) 波动的来源

如何确定偏差的主要来源 (Xs)? 厨师大脑风暴 可能的原因是: - 盐的用量 - 面粉品牌 - 烘烤时间 - 烘烤温度 - 发酵粉等级

FLOUR

多种来源: 厨师,供货商, 控制条件

351

352

353

354

355

356

25

20

15

10

5

控制

6 概述

第12步..…实施基于Xs 的控制系统

六西格玛经典案例

六西格玛经典案例1. 引言六西格玛(Six Sigma)是一种质量管理方法,旨在通过降低产品和过程的变异性来提高质量和效率。

这个方法最早由日本公司Toyota引入,并于20世纪80年代由Motorola公司推广到全球。

六西格玛的核心思想是通过收集和分析数据来识别和消除导致质量问题和不必要浪费的根本原因。

在过去的几十年里,许多企业采用了六西格玛来改进其业务流程和产品质量。

本文将介绍几个六西格玛的经典案例,展示六西格玛的强大潜力和实际应用效果。

2. Motorola公司的成功案例Motorola公司在20世纪80年代是最早应用六西格玛的企业之一。

当时,该公司生产的传呼机存在严重的质量问题,导致市场份额大幅下降。

为解决这个问题,Motorola决定采用六西格玛方法来改善产品质量。

Motorola首先对传呼机生产过程进行了详细的调查和数据分析,找出了导致质量问题的根本原因。

然后,他们采取一系列措施来消除问题,如改进生产设备、培训员工和优化生产流程。

结果,Motorola成功地降低了传呼机的缺陷率,提高了产品质量,并重塑了自己在市场上的形象,重新夺回了市场份额。

这个案例显示了六西格玛的实际效果,并证明了通过数据分析和改善措施可以显著提高产品质量。

3. General Electric公司的成本降低案例General Electric(GE)是一个全球性的多元化企业,拥有众多业务部门。

在90年代初,GE公司面临着巨大的竞争压力和成本问题。

GE采用六西格玛方法来降低成本,并在其电力业务部门中开展了一项改进项目。

该项目通过分析电力设备的生产流程,并使用六西格玛工具找出了浪费和低效的环节。

随后,GE采取了一系列措施来改进生产流程,降低成本,如优化设备配置、改进工作流程和培训员工。

通过六西格玛项目的实施,GE成功地降低了电力设备生产的成本,并提高了生产效率。

这个案例证明了六西格玛可以应用于各种行业和业务部门,帮助企业降低成本、提高效率。

六西格玛的成功案例分析

六西格玛的成功案例分析引言六西格玛(Six Sigma)被广泛认可为一种有效的管理方法,旨在改进组织的业务过程和提高质量水平。

本文将对六西格玛的成功案例进行分析,旨在帮助读者了解六西格玛的应用和潜在效益。

案例一:摩托罗拉摩托罗拉是六西格玛的早期倡导者之一,其成功实施了该方法,并取得了显著的成果。

摩托罗拉在20世纪80年代初引入了六西格玛,并在其制造业务中广泛应用。

六西格玛的应用使得摩托罗拉能够提高产品质量,降低生产成本,并提高客户满意度。

摩托罗拉通过将六西格玛理念融入其组织文化中,培养了大量的六西格玛专家和黑带(Black Belt),并形成了一套完整的六西格玛培训和认证体系。

通过推广六西格玛观念和方法,摩托罗拉实现了持续的质量改进,提高了员工的参与度和责任感。

在实施六西格玛后,摩托罗拉的产品质量得到了显著提升,不良品率大幅下降。

通过识别和解决生产过程中的潜在缺陷和变异源,摩托罗拉有效减少了质量问题,提高了产品可靠性。

同时,摩托罗拉通过引入六西格玛的方法和工具,优化了生产流程,降低了生产成本。

摩托罗拉的成功案例证明了六西格玛的有效性和可行性。

通过将六西格玛作为组织文化的一部分,并培养专业的六西格玛人才,组织可以实现质量的持续改进和业务的长期成功。

案例二:通用电气通用电气(GE)是另一个成功应用六西格玛的组织。

GE在20世纪80年代末开始采用六西格玛方法,以提高质量和降低成本。

GE通过六西格玛的实施,将质量管理融入到其核心业务流程中,并将六西格玛作为一种战略工具来推动组织的整体改进。

GE通过六西格玛的应用,实现了巨大的业绩提升。

通过减少产品缺陷和变异性,GE显著降低了质量成本,并提高了产品的可靠性和性能。

六西格玛还促使GE改进了业务流程,提高了效率和生产能力。

通过准确识别和解决问题的方法,GE加强了内部交流和团队合作,提高了员工士气和工作满意度。

GE将六西格玛作为一种战略驱动的改进方法,结合了其他管理理念和工具,如LEAN和业务流程再造。

基于六西格玛管理的银行流程改善案例

基于六西格玛管理的银行流程改善案例六西格玛(Six Sigma)是一种管理方法论,旨在通过降低质量缺陷来提高业务流程的效率和一致性。

在银行业中,六西格玛可以应用于各个业务流程,如开户、贷款审批、客户服务等。

下面是一个基于六西格玛管理的银行流程改善案例。

案例一:贷款审批流程改善问题描述:银行的贷款审批流程存在问题,导致审批时间较长,客户投诉率较高。

1.确定目标:改进贷款审批流程,提高审批效率和客户满意度。

2.收集数据:收集贷款审批的各个环节的数据,包括申请材料收集时间、内部审批时间、客户反馈等。

3.分析数据:根据收集到的数据,分析贷款审批流程中存在的瓶颈和问题,比如申请材料收集不及时、内部审批流程复杂等。

4.改进措施:针对分析结果,提出改进措施,如优化申请材料收集流程,简化内部审批流程等。

5.实施改进:根据改进措施,对贷款审批流程进行改进,并进行试点运行。

6.监控结果:监控改进后的流程效果,比如贷款审批时间的减少、客户投诉率的下降等。

7.标准化改进:如果改进效果良好,将改进后的流程标准化,确保持续的质量改进。

通过六西格玛的方法,银行在贷款审批流程上进行了改进,取得了显著的效果。

贷款审批时间从原来的两周减少到了一周,客户投诉率下降了50%。

这不仅提高了银行的工作效率,还提升了客户体验和满意度。

此外,银行还可以应用六西格玛的方法改进其他业务流程,比如客户服务流程。

在客户服务流程上,银行可以通过分析客户投诉数据,找出问题的根本原因,并提出解决方案。

比如,如果客户投诉主要是因为服务人员的不专业或者服务流程不清晰,银行可以进行培训和制定清晰的服务流程,以提高客户满意度。

总结起来,六西格玛是一种有效的管理方法论,可以帮助银行在各个业务流程上实现质量的持续改进。

通过收集数据、分析问题、制定改进措施并监控结果,银行可以不断提高业务流程的效率和一致性,以提升整体的竞争力和客户满意度。

六西格玛成功(6sigma)案例学习[优秀范文五篇]

![六西格玛成功(6sigma)案例学习[优秀范文五篇]](https://img.taocdn.com/s3/m/51b2a8e3c0c708a1284ac850ad02de80d5d80658.png)

六西格玛成功(6sigma)案例学习[优秀范文五篇]第一篇:六西格玛成功(6sigma)案例学习6sigma成功案例**电子:步伐稳健行走于6σ之路2000年12月,第十届台湾品质奖的颁奖典礼上,在评审“品质不折不扣”的理念下,**电子以多年来致力追求品质的决心与成就,脱颖而出,获得台湾品质奖。

细察**电子追求品质的努力、实践品质的过程,得以知道这个奖得来实至名归。

**电子自1994年起,就在董事长许胜雄的领导下,努力实践6σ(Six Sigma)的品质策略。

何谓6σ?σ在字面上的定义是为统计学上的标准差,简单来说,σ是一个测量品质的标准工具,它代表一种绩效目标,也是一种品质改善的观念。

达到6σ表示每百万次中只会出现3.4个错误,几乎等于零缺点。

σ曾经协助许多世界级企业展现惊人的成绩,它曾经使通用电气(GE)公司迈向营运的高峰,被杰克韦尔奇称许为通用所采用的过最重要的管理措施;也是西方企业力抗日本企业反败为胜的法宝。

提起**电子导入6 σ的原由,**电子副总经理陈乃源表示:“起源于为了满足顾客对品质的要求。

”在未实行6 σ前,**电子所生产的产品错误率颇高,无法达到客户满意,除容易引起顾客的抱怨,相对也缺乏竞争力。

为了提高竞争力,**电子决定导入6 σ。

当时**电子派遣了一批人员到美国接受6σ的训练课程,其中成员包含总经理、数位副总及相关人员,陈乃源也是其中之一。

受训回国后,陈乃源全心投入**电子执行6 σ的架构规划。

陈乃源指出:“实践6 σ的基本原则,是以顾客需求为出发点,一切改善都必须以顾客需求为主,它讲求从制造过程开始改进,而不是看产品产出最后的结果,因为产品事后的修补往往要花费更多的成本。

品质改善最重要的是要从根源做起,也就是在设计时就减少错误的机会。

尤其是在产品生命周期急速缩短的今天,已没有时间让你尝试错误了,也无法再像过去一样等生产过程结束后再统计错误,必须在设计的时候就减少错误的发生,把线上的制程能力及零件的制造能力都计算、考虑进去,让产品合于标准,将制造流程改善,一次就做好,使得后续不至于有错误发生。

精益六西格玛项目案例

精益六西格玛(Lean Six Sigma,LSS)是

一种管理和质量控制方法,结合了精益生产

和六西格玛的技术。

它旨在通过消除浪费和

缺陷,以达到业务流程和产品质量的稳定改进,从而提高企业的效率和利润。

在本文中,我们将讨论两个精益六西格玛项目的案例。

第一个案例是一家IT公司实施精益六西格玛以改善其软件开发流程。

该公司在项目管理

和产品质量方面一直存在问题,导致交付时

间延长,质量下降,客户投诉增加。

通过LSS方法,该公司使用数据分析和流程映射

来确定流程中的瓶颈和缺陷。

然后,实施改进,包括减少过程中的重复工作和无价值步骤,改进交流和合作等。

在项目结束时,该

公司实现了交付时间的显着缩短,缺陷率的

降低和客户满意度的提高。

第二个案例是一家医院使用精益六西格玛方

法来改进其病人流程。

该医院在病人转运,

病人手术前后的准备和护理等方面存在问题。

该医院同时进行了流程映射和数据分析,并

采用汇报和跟踪机制来确保改进的实施。

在

项目结束时,该医院实现了病人转移和护理

时间的显着缩短,错误率的降低,病人满意

度的提高。

以上两个案例展示了精益六西格玛的实际应

用和成果。

通过应用LSS方法,企业和组织

可以改善其业务流程和产品质量,并提高客户满意度和效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Supplier Delivery

Manual documentation Supplier

Plant location

Customer Delivery

Near holiday Near end of quarter

Internal TAT

Cleaner Grinder

Environment

Methods

Error

994

Total

999

Seq SS 168652 223075 169246

35130 596103

Adj SS 166536 223342 169246

35130

Adj MS

F

55512 1570.71

223342 6319.48

169246 4788.82

35

P 0.000 0.000 0.000

StDev 0.3841 0.3730 0.3842 0.3898

注意此时我们自己 的时间安排变量占 到了供应商发货时 间的误差的53% . 如果我们能将此类 误差降至0.将会降 低整个客户发货误 差的 0.53*0.61 = .32 or 32%.

六西格玛管理法导论

找到根除和预防缺陷发生的创新解决方案

• 但你们的交货期却有很大问题! 你们经常迟发货. 如果你们过早的发货同样会给我们带来很大麻烦.我 们实在没有能力去处理此类事情.

如果我们不按客户制定日期发货,我们的客户会选择其他的供应商.

所以准时发货是当前最关键的问题. 然后是成本, 再是可靠性.

但是这三样中的任何一样都不能不注意.

六西格玛管理法导论

找出差距 • 开发流程数据收集计划。确定缺陷和度量的类型 • 找出造成这些缺陷的所有可能的原因

六西格玛管理法导论

导出对业务流程质量的影响点和具体要求

流程图

供应商发货

接收 清洁 检测

加工

清 洁 检 查 运输

步骤 1

步骤 2

步骤 3

六西格玛管理法导论

根据这些流程标准来评估现有的核心业务流程能力,找出差距

Kansans NewBuy

Analysis of Variance for Supplier, using Adjusted SS for Tests

Source

DF

Schedule 1

Supplier 3

Error

995

Total

999

Seq SS 313699 241276

36390 591365

Process Benchmarks

Actual (LT) Potential (ST)

Sigma 0.13 0.72

(Z.Bench)

PPM 446887 236002

500

1000

过程能力显示当前的西格玛值为 Zst = 0.72 .

六西格玛管理法导论

开发流程数据收集计划。确定缺陷和度量的类型.

17.1454

18.8434

Report 1: Executive Summary

Process Performance

Actual (LT) Potential (ST)

LSL

USL

-40 -30 -20 -10 0 10 20 30 40 50 60

1,000,000 100,000

Actual (LT) Potential (ST)

A-Squared:

0.265

P-Value:

0.695

Mean StDev Variance Skewness Kurtosis N

18.1109 12.4729 155.574 -2.4E-02 6.31E-02

1000

Minimum 1st Quartile Median 3rd Quartile Maximum

12.68 -17.31

12.77 -17.40

StDev 0.3932 0.4147 0.3695 0.3947

0.2843 0.2932

0.2171 0.3789

六西格玛管理法导论

计算实施解决方案后流程能力的水平

• 如果仅解决计划员的问题,使之保持一致,结果会如何? • 计划员引起的变量占时间计划的 37%,时间计划占供应

商发货的 53% ,而供应商发货占整个发货的 61% . • 0.37*0.53*0.61 = 0.12 or 12% 降低客户发货的时间变量

六西格玛管理法导论

计算实施解决方案后流程能力的水平

• 如果计划员,不同备件,季度末全部解决,则我们可解决客户发货变 量的0.93*0.53*0.61=30%.

Autom ated End of quarter

Business software

Environment

Methods

Machines

同样,我们 找出不同 备件,不同 计划员,和 季度末为 分析对象.

六西格玛管理法导论

计算实施解决方案后流程能力的水平

General Linear Model

Factor Parts Planner End of Q

Means for Covariates

Covariate Schedule

Mean 5.646

StDev 24.43

Least Squares Means for Supplier

Supplier ACME Best Kansans NewBuy

Mean -5.555 23.785

3.552 33.833

六西格玛管理法导论

DMAIC案例分析

六西格玛管理法导论

Six Sigma的焦点

現象 Y=

f (X) 原因

结果 Y 非独立 输出 影响 症状

原因 X1 . . . Xn 独立 输入--过程 问题 根源

通过检验Y,控制X,达到改进Y的目的

六西格玛管理法导论

要确定项目的目标和范畴 客户的反映

• 我们对贵公司做为供应商深感满意. 当然我们需要 从你们那得到低成本,可靠性高的组件.这一切你们看 来都做得非常好.

E.g. 93855/153993 = 0.61 or 61%.

六西格玛管理法导论

提出初始的解决方案

• 首先来关注供应商发货时间. 但真能解 决所有61%的变量吗?

• 下一步如何做? • 另一个鱼骨图.

六西格玛管理法导论

改进方法

DMAIC • 改进 • 找到根除和预防缺陷发生的创新解决方案 • 计算实施解决方案后流程能力的水平 • 实施解决方案

H-9分 M-3分 L-1分

Customer Delivery Pareto

与要求时间的差异 每个部件的运输费用

材料成本 平均首次故障时间

0

10

20

30

40

50

六西格玛管理法导论

导出项目的关键性质量要素,项目所影响的核心商 业过程

• 问题所关注的测量特征可转化为: 实际到货时间与客户要求到货时间的差值 这就要求了解客户所认可的标准(客户所能容忍的最大

Descriptive Statistics

Variable: C1

-22.5 -10.0 2.5 15.0 27.5 40.0 52.5

95% Confidence Interval for Mu

17

18

19

95% Confidence Interval for Median

Anderson-Darling Normality Test

Machines

这些是确 定去收集 数据的Xs.

六西格玛管理法导论

分析收集的数据和流程图,决定造成缺陷的根本原因

Regression Analysis

The regression equation is Customer Delivery = - 17.9 + 0.400 Supplier Delivery + 0.600 TAT

• Zst = 0.72, ppm = 446,887,st.Dev=12.47 • 进一步与客户沟通,我们设定目标值为Z=2.0. • 即标准偏差为7.5 天.

六西格玛管理法导论

找出造成这些缺陷的所有可能的原因

Potential X's

Measurements

Materials

Men

Data base

Analysis of Variance

Source

DF

P

Regression

2

0.000

Residual Error 997

Total

999

SS

129892

24100 153993

MS

F

64946 2686.72

24

Source

DF

Supplier

1

TAT

1

Seq SS 93855 36037

供应商发货时间 占总交货时间变 量的61%. TAT( 内部处理流程)占 23%. 应先从那 里入手?

限度?)

• 定义缺陷/次品,定义缺陷机会 通过进一步了解与客户,可了解到客户所能容忍的最大

限度是:早到10天;晚到20天. (即在要求时间10天前到,和要求时间20天后到都为缺陷.)

六西格玛管理法导论

改进方法

DMAIC • 评估 • 导出对业务流程质量的影响点和具体要求 • 根据这些流程标准来评估现有的核心业务流程能力。

• 但如何来解决计划时间误差? • 有哪些深层次的确Xs需挖掘? • 新的鱼骨图.

六西格玛管理法导论

找到根除和预防缺陷发生的创新解决方案

Potential X's

Measurements