薄壁钢管超声波水浸法探伤

钢管超声波探伤工作流程

钢管超声波探伤工作流程随着工业技术的不断发展,钢管超声波探伤技术已经成为了钢管质量检测中的重要手段。

通过超声波探伤技术,可以全面、非破坏性地检测钢管内部的缺陷,为钢管的质量提供了可靠的保障。

本文将结合具体的工作流程,介绍钢管超声波探伤的工作流程。

一、前期准备钢管超声波探伤工作前,需要做好各项准备工作。

首先要确定探伤仪、探头和检测系统的性能良好,并且符合检测要求。

其次要制定详细的检测方案,包括探头的位置、角度、扫描速度等参数。

还需要对被测物体进行表面清洁和预处理,保持探头与被检测物体的良好接触。

二、探伤设备调试在进行钢管超声波探伤工作之前,需要对探伤设备进行调试和校准。

首先要检查探头和探伤仪的连接,确保连接牢固、信号传输正常。

然后进行探头的阻抗匹配和增益调整,以确保能够获得清晰的超声波信号。

最后要进行校准测试,检测探头的灵敏度和分辨率,以保证检测的准确性和可靠性。

三、探伤操作步骤1.设置探头位置和角度在进行钢管超声波探伤时,需要根据被测物体的特点和探伤方案,确定探头的位置和角度。

一般情况下,探头要与被测物表面保持垂直,以确保能够获得清晰的超声波信号。

同时要根据被测物的尺寸和形状,确定探头的扫描路径和范围。

2.开始扫描确定好探头的位置和角度后,就可以开始进行扫描。

探头要保持稳定的速度和压力,确保能够全面地覆盖被测物的表面,并且获得清晰的超声波信号。

在扫描过程中,要及时记录和标记有疑似缺陷的位置,以便后续的分析和处理。

3.数据采集和处理在完成扫描之后,需要对采集到的超声波信号进行处理和分析。

首先要对信号进行放大和增益调整,以便更清晰地显示被测物的内部结构和缺陷。

然后要进行波形及数据分析,对不同声波信号进行比对和分析,确定可能的缺陷位置和类型。

四、缺陷评定和报告根据对采集到的超声波信号的分析和处理结果,可以对被测物的质量进行评定。

如果发现了缺陷,需要对其进行定位、测量和评估,并且根据所采集到的数据,制作出详细的探伤报告。

浅谈钢制小径薄壁管环向对接接头的超声波检测工艺

浅谈钢制小径薄壁管环向对接接头的超声波检测工艺摘要:在承压类特种设备的制造和安装过程中,当钢制小径薄壁管环向对接接头因为受到结构或位置限制而不能优先选择射线检测方法时,超声波检测无疑是更为合理的检测方法。

本文较为详细地介绍了钢制小径薄壁管环向对接接头超声波检测的一般性工艺方法,包括探头和试块的选用、仪器探头系统的校准,以及DAC曲线的制作方法等方面内容,可做为承压类特种设备中钢制小径薄壁管环向对接接头采用超声波检测时的参考。

关键词:钢制小径薄壁环向对接接头超声波检测一般性工艺方法1、前言在承压类特种设备的无损检测中,时常遇见公称直径150mm以下,壁厚为4~8mm的小径薄壁管(一般为无缝管)的环向对接接头。

通常情况下,对该类对接接头,采用射线检测是最为可靠的检测手段。

但由于对接接头的位置以及检测现场条件等因素的限制,当不能优先选择射线检测方法时,选择超声波检测更为合理。

下面,依据JB/T4730.3-2005《承压设备无损检测》超声检测部分的第 6.1章节,浅谈一下钢制小径薄壁管(材质仅限于碳素钢和低合金钢)环向对接接头的横波接触法超声检测工艺,仅作参考。

2、探伤仪、探头、试块和耦合剂的选用2.1探伤仪必须满足JB/T4730.3-2005标准中3.2.2.1条关于仪器的要求。

2.2探头必须满足JB/T4730.3-2005标准中3.2.2.2条关于探头的要求。

小径管曲率半径小,管壁厚度薄,常规横波斜探头与管材接触面积小,耦合不良,波束扩散严重,检测灵敏度很低。

因而,在选用探头时,应从以下几个方面考虑:(1)曲面耦合:小径管表面为曲率半径较小的曲面,为了实现良好的耦合,一般将探头楔块加工成与管子外径相吻合的曲面,以减少耦合损失。

(2)晶片尺寸:探头楔块加工成曲面后,探头边缘声束将会产生散射。

晶片尺寸越大,散射越严重。

为了减少这种散射的不利影响,晶片尺寸不宜太大。

此外,为了尽量减少近场区的不利影响,也应该选择较小尺寸的晶片。

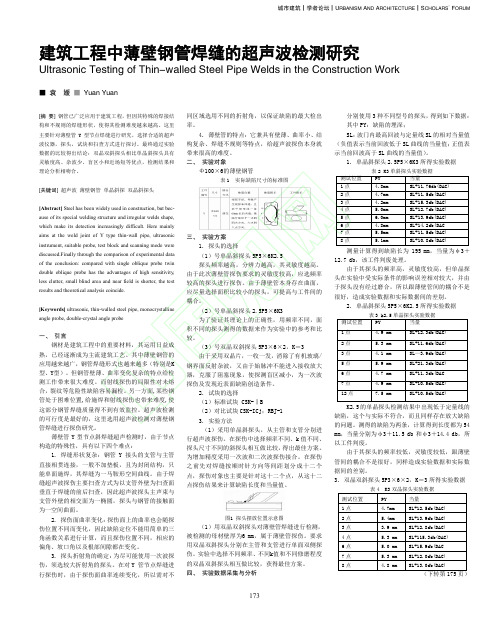

建筑工程中薄壁钢管焊缝的超声波检测研究

173建筑工程中薄壁钢管焊缝的超声波检测研究Ultrasonic Testing of Thin-walled Steel Pipe Welds in the Construction Work■ 袁 媛 ■ Yuan Yuan[摘 要] 钢管已广泛应用于建筑工程,但因其特殊的焊接结构和不规则的焊缝形状,使得其检测难度越来越高。

这里主要针对薄壁管Y 型节点焊缝进行研究,选择合适的超声波仪器,探头,试块和扫查方式进行探讨。

最终通过实验数据的比较得出结论:双晶双斜探头相比单晶斜探头具有灵敏度高、杂波少、盲区小和近场短等优点,检测结果和理论分析相吻合。

[关键词][Abstract] which make its detection aims at the weld joint of of the conclusion: double oblique probe has less clutter, small blind[Keywords] 一、 引言应用越来越广,合,管焊缝进行探伤研究。

薄壁管Y 型节点斜焊缝超声检测时,由于节点构造的特殊性,具有以下四个难点:1. 焊缝形状复杂:钢管Y 接头的支管与主管直接相贯连接,一般不加垫板,且为封闭结构,只能单面施焊,其焊缝为一马鞍形空间曲线。

由于焊缝超声波探伤主要扫查方式为以支管外壁为扫查面垂直于焊缝的前后扫查,因此超声波探头主声束与支管外壁的相交面为一椭圆,探头与钢管的接触面为一空间曲面。

2. 探伤面曲率变化:探伤面上的曲率也会随探伤位置不同而变化,因此缺陷定位不能用简单的三角函数关系进行计算,而且探伤位置不同,相应的偏角、坡口角以及根部间隙都在变化。

3. 探头折射角的确定:为尽可能使用一次波探伤,须选较大折射角的探头。

在对Y 管节点焊缝进行探伤时,由于探伤面曲率连续变化,所以需对不同区域选用不同的折射角,以保证缺陷的最大检出率。

4. 薄壁管的特点:它兼具有壁薄、曲率小、结构复杂、焊缝不规则等特点,给超声波探伤本身就带来很高的难度。

薄壁管的超声检测

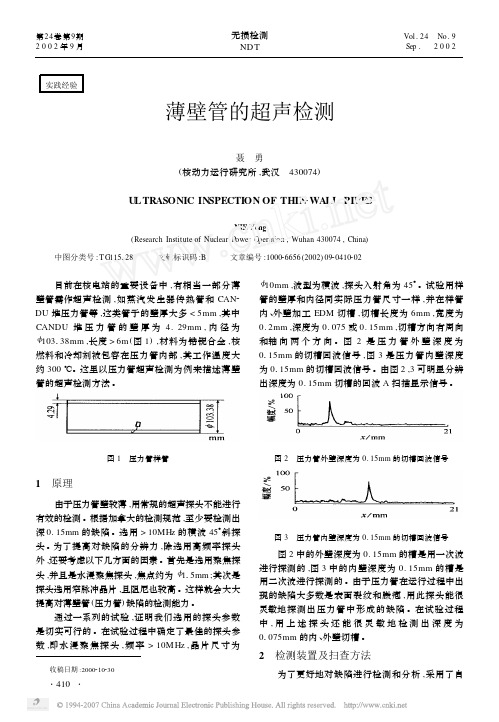

实践经验薄壁管的超声检测聂 勇(核动力运行研究所,武汉 430074)U LTRASONICINSPECTION OF THIN 2WALL PIPESNIE Yong(Research Institute of Nuclear Power O peration ,Wuhan430074,China )中图分类号:TG 115.28 文献标识码:B 文章编号:100026656(2002)0920410202 目前在核电站的重要设备中,有相当一部分薄壁管需作超声检测,如蒸汽发生器传热管和CAN 2DU 堆压力管等,这类管子的壁厚大多<5mm ,其中CANDU 堆压力管的壁厚为 4.29mm ,内径为<103138mm ,长度>6m (图1),材料为锆铌合金,核燃料和冷却剂被包容在压力管内部,其工作温度大约300℃。

这里以压力管超声检测为例来描述薄壁管的超声检测方法。

图1 压力管样管1 原理由于压力管壁较薄,用常规的超声探头不能进行有效的检测。

根据加拿大的检测规范,至少要检测出深0.15mm 的缺陷。

选用>10MHz 的横波45°斜探头。

为了提高对缺陷的分辨力,除选用高频率探头外,还要考虑以下几方面的因素。

首先是选用聚焦探头,并且是水浸聚焦探头,焦点约为<115mm ;其次是探头选用窄脉冲晶片,且阻尼也较高。

这样就会大大提高对薄壁管(压力管)缺陷的检测能力。

通过一系列的试验,证明我们选用的探头参数是切实可行的。

在试验过程中确定了最佳的探头参数,即水浸聚焦探头,频率>10MHz ,晶片尺寸为收稿日期:2000210230<10mm ,波型为横波,探头入射角为45°。

试验用样管的壁厚和内径同实际压力管尺寸一样,并在样管内、外壁加工EDM 切槽,切槽长度为6mm ,宽度为0.2mm ,深度为0.075或0.15mm ,切槽方向有周向和轴向两个方向。

薄壁管环焊缝水浸超声衍射时差检测技术

薄壁管环焊缝水浸超声衍射时差检测技术付悦;卢超;陈果;王婵【摘要】将超声水浸法和TOFD(超声衍射时差)法相结合的技术,应用于检测壁厚为9 mm的管环焊缝.使用超声波仿真软件Wave3000对薄壁管环焊缝进行水浸TOFD检测的数值模拟,显示波源发射的纵波经水-钢界面折射后继续沿着界面的下表面传播,部分副瓣折射回水中被接收探头接收,检测时可将这个波称作水浸TOFD 检测的直通波.再以新的直通波和底面回波为基准,对管环焊缝进行水浸TOFD实际检测.利用此方法,在对薄壁管环焊缝的实际检测中,达到了很好的检测精度,其绝对误差不超过0.2 μs.【期刊名称】《无损检测》【年(卷),期】2015(037)009【总页数】4页(P11-14)【关键词】水浸TOFD;薄壁管环焊缝;数值模拟;新直通波;绝对误差【作者】付悦;卢超;陈果;王婵【作者单位】南昌航空大学科技学院,南昌330034;南昌航空大学无损检测教育部重点实验室,南昌330063;南昌航空大学无损检测教育部重点实验室,南昌330063;中航工业西安航空动力股份有限公司,西安710021【正文语种】中文【中图分类】TG115.28在实际检测中,如果试件厚度小于12mm 或是缺陷位于盲区范围内[1],超声TOFD(超声衍射时差)法就存在检测限制。

针对TOFD 上表面盲区问题,可以通过使用多探头B 扫描与TOFD 组合检测、信号处理等方法改善盲区问题[2-4]。

为了研究超声TOFD 法在壁厚小于12mm 试件的缺陷检测效果,采用超声水浸TOFD 检测法[5]。

由于水的耦合,给声波提供了一段传播路径,通过调节两个探头的发射角度,从而控制声束在试块表面的入射点,解除了探头间距的限制。

然而对于水浸TOFD 法检测,收、发探头不接触试块上表面,用于定标的基准直通波路径发生改变。

笔者针对薄壁管环试件,以新的直通波和底面回波为基准,对管环焊缝进行水浸TOFD 实际检测。

小径薄壁管焊接接头超声波探伤方法探讨

小径薄壁管焊接接头超声波探伤方法探讨摘要:针对小直径薄壁钢管焊缝的超声检测,提出了以焊缝的普通根波和管壁反射波为参照波,对比判断焊缝的缺陷,并对其进行了分析。

关键词:变形波;超声波探伤;比较法1小径管对接焊缝超声波探伤所具有的特点1.1较小直径的管道具有较薄的管壁和较宽的焊缝从电力部发布的工业标准(主要是《电力建设施工及验收技术规范》)的要求可以看出,一般小直径管焊缝比管壁厚宽2-3倍,且常规焊接缝无法实现,如,小直径管壁厚4mm,焊接缝宽12mm。

由于其具有较高的尺寸精度要求,因此必须采用超声波探伤技术来完成对管道焊缝质量的控制。

按常规超声检测方法进行,利用一次波对焊缝根部缺陷进行了探测,那么探头入射角β正切值就会介于2.7-3.2之间,很难在焊缝的中部,中部、上部分缺陷得到了有效鉴定,很容易引起表面波,继而给缺陷定位与量化带来负面影响。

1.2对超声近声场区域进行有效处理的必要性超声检测时,由于声束近场区轴向最大声压较多,在探测中,一定要把近场区最大压力限制在三个或更大,以确保缺陷的发现。

特别适用于管径较小时,因管壁较厚,这个问题就更为严重了。

本文介绍了通过采用适当大小的换能器来减小近场区内的最大声压和利用声波传播理论进行分析计算而得到的解决方法。

该方法可以使近场区的面积达到最小,是比较行之有效的途径。

1.3在管道内部和外部存在较大的表面声能量损耗而小径管因管径小曲率大,其内、外表面超声波均可出现较明显聚束、发散等现象,应格外加以重视。

对于大直径的管子,则需进行特殊处理才能满足探伤要求。

介绍小直径钢管超声检测专用试片DL—1。

该试片由两个相同厚度的钢板焊接而成。

使用对应圆弧形状,增大接触区域。

2小径管超声波探伤过程中较为常见的技术性问题2.1选择测针超声波检测小直径管接焊缝过程中,要尽可能选择较大探针,为了使声束在所有焊缝截面上都能尽量被扫描。

由于采用了适当的探头位置和较长的时间来探测整个焊缝,所以能够准确地发现焊缝中存在的裂纹等微小缺陷。

小口径薄壁管的超声无损检测技术

轻 工类

适 用 于 多种 型 号 的 柴 油机 市 场广 阔

。 。

机 及汽车 发 动 机 主要 原 料

投 资估算

800~ 3 00 0M“

: :

用 废纸生 产新 型 包装桶

妮铁

木 技术 是 用各种 废纸

~

,

,

不 用 打 桨 直 接制

,

需 投资 2 5 电2 0 0 k w

0 3

万 元

,

பைடு நூலகம்厂房

。

造 的 包 装桶

口

,

,

多 种 出液 口

、

取料

安 全 可靠

。

其 成本 仅 为钢桶

。

木 桶或 塑

口 径 薄壁 管的超 声无 损 检 测 技 术

:

料 桶 的 五分之 一 至 十分 之 一 性 能及 用 途

塑

、

探 伤类型

0 4m m至 1

Zm

。 .

必

,

6

一曰1 5 薄壁 管

;

,

、

壁 厚

:

2m m

长 度不 限

:

探 伤 速 度《

;

:

线 聚 焦 或 点 聚焦 探 头

:

范 围 极共广 泛

用随 倒

,

、

传 动 方式

探 头旋 转

,

,

管子 前 进

体 物 料 包 装 桶 均 采 用 专 用 结 构 取l流液 口

随

, ,

设 备 设 计费 1 5 万元 0 万元 4

,

设 备加 工 及 定购 费

倒 后 一按 即 可 断 流

,

与 空气 隔 绝

技 术 培 训 费 5 万元 ;

薄壁小管径探伤

摘要:介绍了小径管超声波探伤工艺在《电力建设施工及验收技术规范(管道焊接接头超声检验篇)》(DL/T 5048-95)标准基础上的制定过程及在实际探伤中遇到的一些问题,并提出了解决方法。

关键词:小径管;超声波;探伤;工艺;过程小径管超声波探伤是近几年我国探伤界逐渐发展起来的一项新兴探伤技术,随DL/T5048-95标准的执行,此项技术在电力系统得到普遍应用,其对“检修焊口进行100%无损探伤”及消除“四管”泄漏有一定意义。

1 漳泽电力股份有限公司简况漳泽电力股份有限公司现有6台机组,2台100 MW,4台210 M W。

自1986年投产到1995年“四管”因焊口泄漏达540次,占金属部件泄漏总次数的45 %,造成了很大的经济损失。

1995年以后,随着小径管超声波探伤技术的发展及漳泽电力股份有限公司消除"四管"中焊口泄漏的需要,此项技术开始在过热器、再热器、省煤器、水冷壁的检修更换中得以应用,使检修焊口检验率达100 %,检修焊口合格率达10 0%,检验过的焊口至今未发生泄漏,为机组安全运行奠定了坚实的基础。

漳泽电力股份有限公司小径管超声波探伤的特点是:小径管规格较多,有φ32mm×4 mm、φ32 mm×6 mm、φ36 mm×6 mm、φ42 m m×4 mm、φ42 mm×5 mm、φ60 mm×5 mm、φ60 mm×6 mm;异种钢1Cr18Ni9Ti/12Gr1MoV及同种钢1Cr18Ni9Ti焊口数量多。

在探伤过程中,考虑到工期、检验率与射线检验方法间存在的实际矛盾,有些焊口探伤只能参考标准DL/T 5048-95进行,探伤难度加大。

在山西电力科学研究院的大力协助下,采用超声波探伤方法使检修焊口达到1 00%探伤,保证了检修工作圆满完成。

现就漳泽电力股份有限公司小径管超声波探伤工艺的制定和取得的一些经验进行介绍。

薄壁管材的超声波检测方法的初步研究

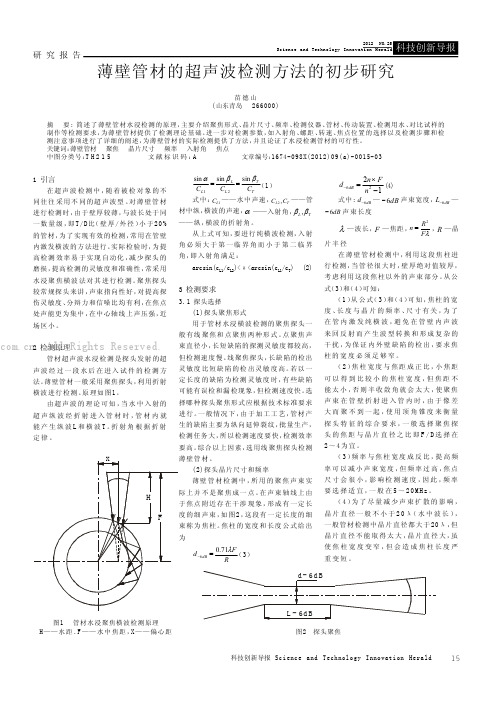

15科技创新导报 Science and Technology Innovation Herald 研 究 报 告1 引言在超声波检测中,随着被检对象的不同往往采用不同的超声波型。

对薄壁管材进行检测时,由于壁厚较薄,与波长处于同一数量级,即T/D比(壁厚/外径)小于20%的管材,为了实现有效的检测,常用在管壁内激发横波的方法进行。

实际检验时,为提高检测效率易于实现自动化,减少探头的磨损,提高检测的灵敏度和准确性,常采用水浸聚焦横波法对其进行检测。

聚焦探头较常规探头来讲,声束指向性好,对提高探伤灵敏度、分辩力和信噪比均有利,在焦点处声能更为集中,在中心轴线上声压强,近场区小。

2 检测原理管材超声波水浸检测是探头发射的超声波经过一段水后在进入试件的检测方法。

薄壁管材一般采用聚焦探头,利用折射横波进行检测。

原理如图1。

由超声波的理论可知,当水中入射的超声纵波经折射进入管材时,管材内就能产生纵波L 和横波T 。

折射角根据折射定律。

T TL L L C C C sin sin sin 21 (1)式中:1L C ——水中声速,T L C C ,2——管材中纵,横波的声速, ——入射角,T L ,——纵,横波的折射角。

从上式可知,要进行纯横波检测,入射角必须大于第一临界角而小于第二临界角,即入射角满足:arcsin(c L1/c L2)<а<arcsin(c L1/c T ) (2)3 检测要求3.1探头选择(1)探头聚焦形式用于管材水浸横波检测的聚焦探头一般有线聚焦和点聚焦两种形式。

点聚焦声束直径小,长短缺陷的探测灵敏度都较高,但检测速度慢。

线聚焦探头,长缺陷的检出灵敏度比短缺陷的检出灵敏度高。

若以一定长度的缺陷为检测灵敏度时,有些缺陷可能有误检和漏检现象,但检测速度快。

选择哪种探头聚焦形式应根据技术标准要求进行。

一般情况下,由于加工工艺,管材产生的缺陷主要为纵向延伸裂纹,批量生产,检测任务大,所以检测速度要快,检测效率要高。

超声检测作业指导书-管材水浸法

文件编号:HX-FEEDER/QA—ZY—CSJC—01版本号:V1。

0超声检测作业指导书(金属管材水浸法超声检测)编写:审核:批准:发布日期:扬州恒星精密机械有限公司目的:本文件是为了规范对无缝金属管超声波检测的操作,无缝金属管超声波检测人员应严格按照该作业规范操作。

范围此文件用于FEEDER产品中适用的金属管材水浸法超声检测。

(本规范与客户要求有冲突时,以客户要求为准则。

)参考文件/标准ASMEⅤ卷SE-213《金属管材超声检验标准》参考FEEDER 采购包文件附录2EN 970-1997金属熔焊焊缝目测检查EN 288—2金属材料焊接程序的技术规范和批准- 第2部分:电弧焊接的焊接程序技术规范EN 473无损检测人员的资格和证书—一般原则EN 12062焊缝的无损检测—一般规则EN 25817钢材的弧焊焊缝—缺陷质量等级准则EN 30042铝和可焊合金的弧焊焊缝—缺陷质量等级准则(ISO 10042:1992)ISO 3058:1974无损试验—目视检测的辅助—低倍放大镜的选择ISO 3058:1976游标卡尺读数至0.1和0。

05 mm准备人员必备资质:操作应由具有超声探伤Ⅰ级以上技术资格证书的人员实施。

检验报告的撰写与审批需由具有超声探伤Ⅲ级证书人员。

主要设备或工具:A型脉冲反射式单通道的超声波探伤仪:PXUT-350+。

探头:水浸线聚焦探头,探头频率为2.5MHz。

样管耦合剂:水操作步骤1探伤准备被测管材表面都应在测试前进行去杂质、清洗。

保证表面清洁无锈皮、污物、油脂、漆层和其他会干扰检验结果辨认的杂质.2仪器调整2.1调节探头的水层距离。

将探头的镜片透镜与管外圆面接触,再提升探头,使晶片至外圆面距离为H,H应大于钢管中横波全声程的1/2,这里的水/钢,H 可取10mm。

2。

2仪器调试开启仪器.调节仪器使其能从内表面的切槽产生出清晰可辨的显示信号.尽可能使内外表面切槽的相对信号近乎相等,采用两个信号中较小的值作为拒收的标准。

薄壁管道焊缝超声波探伤

2

壁厚为 6 时,取孔深 4、6、8、12 点 壁厚为 8 时,取孔深 4、6、8、12 点 做好曲线后存储于仪器内,再按相应的小径管测耦合补偿的办法测出补偿值 Δ,根据 DL/T5048—95 标准和Δ值重新调整曲线,重新存储,在探伤时,直接调 至面板应用 DL/T5048—95 DAC 曲线标准。 判废线 ф2×15—4—Δ 五.探伤 1.扫描探测,用一次波探测焊缝下部,二次部探测焊缝中上部,探头在焊缝 两侧正对焊缝做锯齿扫描,相邻两次扫描至少有 10%重叠,扫描速度≤150mm/s。 2.利用反射波的水平位置判别缺陷。 (1) 根部未焊透,回波较强,焊缝两侧均可探测到。水平定位于探头侧,靠 近焊缝中心线 1~2mm。 (2) 未熔合, 位于探头侧, 二次反射较强, 定位于坡口处, 另侧较难探测 (主 要受扫描范围影响,若可扫描到另侧,一次波较强) 。 3.气孔,根据两侧反射对比鉴别。 六.质量评定 与 DL/T5048—95 相同,下列缺陷不允许存在 1. 任何裂纹或未熔合、未焊透。 2. 密集气孔。 3. 反射波高超过或等于ф2×15—4dB 者。 4. 单个缺陷指示长度≥10mm,缺陷总长≥12mm。 应用以上的方法,我们在对中大口径薄壁管道探伤中,取得了一定的效果, 定量线 ф2×15—12—Δ 测长线 ф2×15—18—Δ

薄壁管道焊缝超声波探伤

在电站热力系统中,有着大量的φ159~φ425、壁厚 T≤8~12 的中大口径薄 壁管道。由于焊接位置和检验效率等问题,应用χ射线探伤总有许多不利。但用 超声波探伤,也由于管壁薄,杂波多,近场区影响严重等问题,应用常规的探伤 方法,缺陷的检出率较低,且目前国内的主要探伤标准 JB4730—94、GB11345— 89、JB1152—81 等标准的探伤范围并不包括此类薄壁焊缝。在实际工作中,我们 主要根据 DL/T5048—95 标准的推荐,应用小径管探伤的灵敏度及判废标准,及小 径管探伤的成熟经验进行此类焊缝的超声波探伤,简介如下: 一、 仪器 根据薄壁管的特点,选择分辨力较高和较窄始脉冲宽度,且定量、定位准确 的仪器,为此选用数字式超声波探伤仪. 二、 探头 小径管探伤推荐应用的是小晶片、短前沿、高频率、大 K 值的探头,是由于 小径管探头楔块加工成曲面后,探头边缘声束会产生散射、晶片尺寸愈大,散射 愈严重,不利于晶片尺寸太大,我们在探伤时,探头的选择主要从以下几方面考 虑。 (1) 用大 K 值,短前沿探头,增大一次波的检测范围,克服二次波探伤灵敏 度较低的问题,使一次波的扫描范围在焊缝中心线深度 1/4 以上。 (2) 尽量选取近场长度小的探头,以克服近场的影响,尽量使一次波的扫描 范围在 1.64N 至 3N (3) 高频率探头,指向性好,分辨力较高,但也存在着近场区大,衰减大等 影响,在保证近场长度和灵敏度等前提下,取低频率。

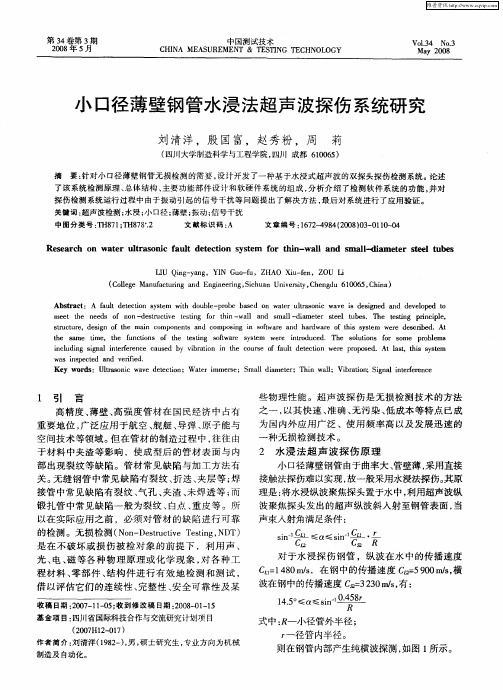

小口径薄壁钢管水浸法超声波探伤系统研究

Re e c o wa e t a o c f ul t c i n y t m o t n s ar h n t r ulr s ni a t de e to s s e f r hi -wa l l an s a l di m e e t e u s d m l- a t r s e l t be

重 要地 位 , 泛应 用 于 航 空 、 艇 、 弹 、 广 舰 导 原子 能与

空 间技 术 等 领域 。 在 管材 的制 造 过程 中 , 但 往往 由 于 材料 中夹 渣 等影 响 ,使 成 型后 的管 材 表 面 与 内 部 出现裂 纹 等 缺 陷 。管 材 常见 缺 陷与 加 工 方 法 有 关 。 缝 钢管 中常见 缺 陷有 裂 纹 、 迭 、 层 等 ; 无 折 夹 焊 接管 中常 见 缺 陷有 裂 纹 、 孔 、 渣 、 焊 透 等 ; 气 夹 未 而 锻 扎管 中常 见 缺 陷一 般 为 裂 纹 、 白点 、 皮 等 。所 重 以 在实 际 应 用 之前 ,必 须 对 管 材 的缺 陷 进 行 可 靠

了该 系统检 测原理 、 总体结构 、 主要功 能部件 设计 和软硬 件系统 的组成 , 分析 介绍 了检测 软件 系统的功 能 , 并对 探伤 检测系统运行 过程 中由于振动引 起的信 号干扰等 问题提 出 了解决 方法 , 最后 对系统进 行 了应用 验证 。

关 键 词 : 声 波 检测 ; 浸 ; 口径 ; 超 水 小 薄壁 ; 动 ; 号 干扰 振 信

Ab t a t sr c :A a h d t c o y tm t o b e p o e a e n wae l a o i a e i d s n d a d d v l p d t f u e e t n s se wi d u l— r b b s d o tr u t s n c w v S e i e n e e o e o i h r g

小径薄壁有色管材超声波探伤

实践经验ND T 无损检测 2005年第27卷第1期小径薄壁有色管材超声波探伤马小怀,陈百锁,汶锁明(宝鸡有色金属加工厂,宝鸡 721014)U ltrasonic T esting for Thin W all and Small Diameter Nonferrous TubesMA Xiao 2hu ai ,CHEN B ai 2suo ,WEN Suo 2ming (Baoji Nonferrous Metals Works ,Baoji 721014,China )中图分类号:T G 115.28 文献标识码:B 文章编号:100026656(2005)0120044203 某工程采用外径<7mm 的有色合金管材,技术条件要求内/外壁纵/横向人工缺陷小于0.06mm (深)×0.15mm (宽)×3mm (长)。

小口径有色管材超声波探伤时,曲率大,壁厚薄,声束入射情况复杂,国内小径管的检测范围一般在<10mm 左右,对于<7mm 以下的管材高精度超声探伤尚无文献介绍。

为了保证某工程用管的内在质量,笔者开展了外径<7mm 的有色合金薄壁管材超声波探伤研究。

1 探伤原理小直径管材由于曲率大、壁薄,采用直接接触法探伤难以实现,所以一般采用水浸聚焦法,利用折射横波进行探伤,原理见图1。

图1 管材水浸聚焦横波探伤原理图H ———水距 F ———水中焦距 x ———偏心距由超声波理论可知,当水中入射的超声纵波经折射进入管材时,管材内就可能产生纵波L 和横波收稿日期:2004208202S ,其折射角可由折射定律给出:sinαC L1=sin βLC L2=sin βTC S(1)式中 C L1———水中声速C L2,C S ———管材中纵、横波的声速α———入射角βL ,βT ———纵、横波的折射角从上式可知,要进行纯横波探伤,入射角须大于第一临界角而小于第二临界角,即入射角θ满足:C L1C L2<sinα<C L1C S(2) 试验证实,小径薄壁有色管材探伤折射角为45°,-3dB 声束的宽度<1/2T (壁厚)时可以避免干扰,在管内激发纯横波。

核用小径薄壁不锈钢管材超声波检测方法应用

Technological Innovation24 核用小径薄壁不锈钢管材超声波检测方法应用王 健,孙少林(西部新锆核材料科技有限公司,陕西 西安 710200)摘要:小径薄壁不锈钢管材超声波检测中,聚焦探头沿管材同时做周向扫查和轴向扫查的横波检测是检测的主要方式。

为使水浸聚焦横波检测简洁、准确,必须根据管材的规格以及缺陷的类型制定合适的检测工艺。

本文通过对声波传播路径做几何分析,确定了管材纯横波检测的条件,同时给出调整的依据。

关键词:小径薄壁管;水浸聚焦检测;横波检测核用不锈钢管材,由于其所使用的环境苛刻,因此对管材的质量要求严格,此类管材外径小, 曲率大, 探头难以与管材表面直接耦合,采用超声波水浸聚焦横波检测技术是产品质量控制的有效手段之一。

此类管材的质量要求很严格, 一般要求管材中不允许存在超过壁厚深度5%~10%左右当量的缺陷, 而此类管材壁厚很薄,一般小于0.5 mm,在一般超声探伤过程中,内外壁缺陷很难分辨,这就需要超声检测系统具有很高的检测灵敏度以及纵向、横向分辨力。

目前,在管材生产过程中,产生的缺陷大体上分为纵向与横向缺陷两种,因此本文主要对纵向以及横向缺陷的水浸聚焦检测方法进行分析,对相关检测参数进行优化。

本文以Φ8.484×0.47(mm)304L 不锈钢管材为例,人工缺陷大小为:长1.5mm×宽0.10mm×深0.04mm。

1 检测方法 1.1 纵向缺陷检测 对于管材纵向缺陷纯横波检测应使聚焦探头声束沿周向在管壁内进行扫查并且探头偏离管材中心轴线一定的距离入射。

如图1所示,在纵向缺陷检测中入射角、偏心距以及水距等都是重要的检测参数。

图1 纵向缺陷检测示意图1.1.1 入射角的选择[1]要对纵向缺陷采用纯横波检测,就必须考虑到第一、第二临界角的问题,否则在管材内部既有横波又有纵波对检测十分不利。

那么对于该管材来说,除了保证纯横波检测之外,还要保证内壁侧能被超声波声束探测到,即保证折射横波要与内壁相切,所以通过相关计算其入射角α的范围:(1-1)其中:()1sin X R α-= (1-2) 式中:C L 水—水中纵波声速,本论文中所有涉及计算时,取值1480m/s;C L 钢—不锈钢中纵波声速,本论文中所有涉及计算时,取值5800m/s;C s —不锈钢中横波声速,本论文中所有涉及计算时,取值3200m/s;r—管材内半径; R—管材外半径; X— 偏心距。

钢管水浸法超声波探伤中能量衰减现象的探讨

() 2 仪器为 C S2 型超声波探伤仪, T -3 仪器水平 线性 和垂 直线 性 均 良好 , 态 为增 益 最 大 、 状 抑制 关 、

中频 段 、 向检 波 方 式 、 描 量 程 在 20 ̄ 正 扫 5n n档 级 、

重复 频率 ×2 。

圉 1 原 始状 态 意 图

()探头为 GZ A管材 专用 超声波 探头 。晶 片 3 S 直径 为 2mm, 0 频率 25 .MHz入 射角为 4。 , 5。 ()环境温 度 为室温 。 4

维普资讯

第2卷第1 4 期

20 2年 1月 0

无 损检测

NT T )

V0 2 No 1 【 4 .

J n. a

2002

{ 3 钢 管 水 浸 法 超 声 波 探 伤 中能 量 一 一

衰 减 现 象 的 探 讨

图 2 用湿布触摸人工缺陷时的波幅变化 图

降至满幅 的 3 ( .d ) R 降至满 幅的 2 O 一95B , 0 ( .d ) B 和 F -35 B ; 2 同样 全部 消 失 在 水 量 增 加 ,

且 人工 缺 陷 也被 水 所浸 的情 况 下 , 1 R 较原 始 B 与 状态下 降幅度骤 增 , 加证 明 了水 浸 探伤 时能 量衰 更

R 降 至满 幅 的 2 ( L 6 B } 降 至满 幅 的 5 一 d ) 1 ( 4B , 2 几 乎无 法 辨 别 。此 种 情 况 下 , 0 一1d ) F 则 通波变化较大 , 一次缺陷波 F 比第一种情况下降还 要 明显 , 几 乎消失 , R 这说 明能 量 进一步 衰减 。

赵仁 顺 , 刘卓 然 ( 天津钢 管公 司, 天津 3 0 0) 0 3 1

小径薄壁碳钢管UT探伤

超声波检测工作技术总结—小径、薄壁供热管道焊缝的超声波检测一、概述近几年,由于城市的发展速度和环保的要求,尤其是国家提出“节能减排”计划以来,各地都在对供热公司进行整合重组以求环保、高效,其中集中供热工程因为环境污染小、供热效率高等优点成为了首选。

受建设单位委托,我在2009年、2010年先后参加了庆阳市西峰区集中供热改造工程管道焊口的超声波检测以及正宁县东区供热改造工程管道焊口超声波检测。

供热管道大多为小径管,小径管曲率半径小、管壁厚度薄,常规超声波检测困难较大。

曲率半径小,普通探头检测接触面小,曲面耦合损失大。

同时超声波在管道内表面发散、反射严重,检测灵敏度低,薄壁又导致较多的杂波。

大量前人的经验以及实践表明利用大K 值、小晶片、短前沿的横波探头在焊缝两侧进行检测,可以有效地检测出焊缝缺陷。

现我把自己在小径、薄壁供热管道焊缝超声波检测的一点心得总结如下。

二、检测前准备2.1、检测技术参数管道规格:φ133×4.5, φ79×4管道材质:Q235B焊接方法:手工电弧焊,单面焊检测比例:100%超声波探伤,10%射线抽检检测标准:JB/T4730.3-2005,Ⅱ级合格检测仪器:PCUT-9100,探头:5P6*6K2.5耦合剂:机油2.2、检测条件的选择(1)、探头的选择晶片尺寸:由于管件为曲面,为了实现和管件的良好耦合,而且晶片尺寸越大探头边缘声束产生的散射也会增加,因此在实际检测中一般选用6mm*6mm、8mm*8mm等尺寸的探头。

探头频率:探头晶片尺寸小指向性较差,管壁薄反射杂波多,为了改善探头指向性和提高分辨力,一般选择较高探测频率的探头(4-6MHz)K值:薄壁管探伤一般选择较大K值探头进行探伤。

因为K值小一次波得声程小,大多在近场区,判断缺陷误差较大,一般选择K2.5、K3。

前沿长度及探头形式:由于管径较小,探伤过程内壁反射发散严重,因此二次波得灵敏度明显比一次波低的多,为了尽可能保证一次波的扫查面积,应选择前沿长度较小的探头,实际检测中一般选择5-8mm。

中小直径薄壁管材超声液浸线聚焦横波检测技术

中小直径薄壁管材超声液浸线聚焦横波检测技术

孙海霞;薛晶晶;黄明月;郑开胜

【期刊名称】《无损探伤》

【年(卷),期】2017(041)003

【摘要】对中小直径薄壁管材在线超声液浸聚焦横波探伤方法进行了详细分析和研究.同时指出了该探伤方法的原理以及探伤操作规范、调整状态和检测结果中存在的一些实际问题.从而提出了φ4mm×0.4mmS.S管(镍基高温合金管)的手动超声液浸线倾斜横波探伤方法.实验结果表明,该方法检测缺陷的回波信号清晰、可辨;检验结果真实、可靠,是超声检测中小直径薄壁管材的有效方法.

【总页数】5页(P10-13,16)

【作者】孙海霞;薛晶晶;黄明月;郑开胜

【作者单位】西安诺博尔稀贵金属材料公司,西安 710056;西安诺博尔稀贵金属材料公司,西安 710056;西安诺博尔稀贵金属材料公司,西安 710056;宝钛集团有限公司,陕西宝鸡 721014

【正文语种】中文

【中图分类】TG115.28

【相关文献】

1.薄壁管环焊缝水浸超声衍射时差检测技术

2.重水堆核电站薄壁压力管的水浸超声检测技术

3.小直径薄壁钢管自动报警水浸法横波探伤灵敏度稳定性影响因素探讨

4.

低碳钢点焊熔核直径的超声水浸聚焦法检测5.换热器小径薄壁管内壁点聚焦水浸超声波检验技术研究

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3马前,王兆昌白口铁热处理时共晶碳化物的溶解与粒状化钢铁研究学报,1990,2(1):63.65

万方数据

薄壁钢管超声波水浸法探伤

作者: 作者单位: 刊名:

英文刊名: 年,卷(期): 引用次数:

何岩, 郭重雄, 张龙 何岩,郭重雄(哈尔滨工业大学), 张龙(哈尔滨松江电机厂)

物理测试 PHYSICS EXAMINATION AND TESTING 2003,(4) 1次

(上接第2页)

950℃,3 h正火处理,其效果更加明显。

(2)稀土变质与热处理复合作用能有效改善耐 磨材料中共晶碳化物的形态与分布,提高其耐磨性。

参考文献

l王克非稀土变质钒白口铸铁的研究中国稀:E学报,1996,14(4):377~379 2杨庆祥,赵亚坤,廖波.稀土对高铬铸铁碳化物形态及相变动力学的影响中国稀土学报,1998,16(2):167~

被全部反射掉。在探伤仪示波屏上只有始波r,水

钢界面s,伤波F。生产中检验人员观察界面波s

之后是否有移动波形即可。

4探伤的设备

采用62式车床加以改装,在车床的行程方向加

一个尺寸为900~1 000 mm的水槽,钢管用长螺栓

禁固后,放入水槽中,一端顶在车床主轴上,另一端

用车床顶杆顶紧,开动车床,简随主轴一起转动。探

超声波探伤是无损检验技术的方法之一,对提 高和保证产品产最起了莺要作用。因此,无损检测 技术在我国的机构、冶金、化工、国防、交通运输等工 矿企业中得到r广泛地应用。

超声波探伤已应用于检验≠45、≠95、≠130等粗 糙表面的圆钢和成品薄壁钢管,并获得了显著效果。 超声波探伤能将有缺陷的圆钢和钢管筛选出来,还 可以根据探伤结果来判断缺陷的性质,从根本上改 善和提高产品质量。现将使用脉冲反射式超声波水 浸法探伤的原理、特征等做一下论证,并对设计,探 伤技术等参数做介绍。对薄壁钢管的水浸法探伤于 1993年开始研究于1997年正式投入我公司外贸产 品的无损检测。 1水浸法超声波探伤的原理

万方数据

18

物理测试

2003年第4期

生产中钢管采用长杆螺栓和螺母禁固,口部加 胶圈密封。钢管内膛为空气。选用人射角公式:

墨竽:坠笋。o=口w:1 450 m,s。c。:%。:

ui

bH

3 300耐s。我们经实验采用探头入射角为18~22。。

由公式计算得到横波折射角为44~51。,而从时由于

纵波声速大于横渡声速。所以,折射的纵波消失了,

0.145×106 g,(cm·s),:2=4.50×10 g,(cm·s)。

s:之后,由于受s:的干扰无法判断钢件内有无缺

r=22一=l,=l+z2=4.50一0 145/O.145+4.50=

陷,造成误检。

93.8%

1

(2)当^=÷H时,在探伤仪示波屏上钢件底 ’

波日.与二次界面波s:重合,会造成漏检。 1 (3)当^=专H时,在探伤仪示波屏上底渡四。

头以18—22。角固定在车床小刀架上,随小刀架一起

移动,如图3。

圉3改装的探伤设备

钢管转动速度为118一面n,小刀架速度限制为 1.5~2耐n走完全长,这样就可使超声波波束重复 覆盖50%的扫描面积,避免漏检。 4.1仪器

生产时,采用汕头的c码一23型超声波探伤仪,

或选用较先进的江苏武进生产的csT_7型晶体管超 声波探伤仪。工作频率为2.5 MHz。探测方式为单 发收状态。 4.2水浸探头

HE Y粕 GUO Ch加野io“g

ZHANG k“g

ቤተ መጻሕፍቲ ባይዱ

(Haerbin Institute of TechⅡology)

(Haerbin song Hua Ji扯g Electrmnotor Plallt)

ABSTRA(■ Introduction the s“per a water imⅡlerses pdnciple,。q【lipments,techniqu。pammeter etc That me山od explore wound,and should technical applicadon. 1【EY WoRDS uhrasonic wave,water irnmerse,e。plores the wound

该文概述了陶瓷超声波探测的原理和探测方法—水浸法,详细介绍了探伤仪的监控系统硬件电路和数据采集、处理和显示的实现.探伤仪的监控系统 主要采用STD总线的V2单板机作主控器,配以虚盘作存储器实现自动启动,利用中断方式采集数据,并通过直接写屏完成波形显示.

7.期刊论文 郭伟灿 超声波C扫描水浸聚焦技术在叶轮钎焊质量检验中的应用 -无损检测2001,23(9)

钢管的水浸探伤法是采用纵波探头,经折射变 为横波探伤。脉冲反射式超声波纵波水浸法探伤就 是将产品和探头一起放在水槽中,纵波是探头垂直 于产品表面,并离开工件有一定距离,用水做偶合 剂。在超声波探伤仪的示波器屏上可看到的图形 (图1)。

工件

伤

探头 水

厂] 厂]八八^,、

T

B

Sl

FI

L

Fl

Bt

图1原理和波形 T…始波;s1水钢一敬界面渡;F.、F:伤被的多次反射

r=l—r2=1—0.9382=11.4%

%=r2·(1一r2)2=0.9382×(1—0.9382)2=

1.3%

上述计算是探伤理想化的情况,而实际探伤中,

在二次界面波s。之前,利于探伤工作。 (4)当^<Ⅳ时,避免了因声速扩散在钢的入

射表面上发生大量的散射而使探伤灵敏度有所降 低。

综上所述,纵波探伤水层厚度应为三分之一钢

10.学位论文 赵卉 绿茶咖啡碱的减压升华脱除技术基础研究 2008

低咖啡碱茶是一种具有高附加值、市场前景广阔的茶叶精深加工产品。而绿茶的减压升华脱除技术能有效的提高茶叶精深加工水平,该技术能够改 善传统茶叶咖啡碱脱除研究的局限性,本论文借鉴现有相关研究成果,运用茶叶生物化学、制茶学和天然产物化学等多学科的理论和原理,依据茶叶中 咖啡碱的存在形式及脱除特性,开展在较低温度的热处理,减压升华突出的研究。

该篇论文共分五章,主要内容包括:超声波基本原理,超声检测用换能器的简单介绍,超声波测压原理,水浸聚焦原理,声透镜研制原理与实验以及整个 测压装置的制作与实验.

4.期刊论文 郑云龙.程辉.赵波 炮弹翼片超声波水浸探伤 -无损探伤2003,27(3)

探索了超声波水浸探伤在检测特殊形状铝合金炮弹翼片质量中的应用.通过数据分析得出了探测波形的种类及检测方法,制定了验收的标准.经实际应 用,确保了翼片的质量和安全使用,减少了经济损失,保证了供货期,同时也验证了检测方法的可行性,为特殊形状薄板内部质量的控制提供了较科学的依据 .

声能还会有较大的损失。而钢管的壁厚仅为1.6— 2.5 mm,属薄壁探伤。根据纵波长浸法的原理和特 征,经过我们与北京有色金属研究总院的多次实验。 采用线聚焦纵波探头,通过改变探头的入射角,使纵 波变为横波,采用横波进行探伤如图2。

0…V……7一二

.甚』 水层厚度 20mm左右

n 八^

r

S

,

图2横波原理、波形

从理论和实践两方面论证用超声波C扫描水浸聚焦技术检验叶轮钎焊质量的可靠性和可行性,分析超声波水浸聚焦方法的技术特征,简要介绍USL五轴 联动超声波C扫描检测系统,并通过检测实例,探索用于检验叶轮钎焊质量的工艺方法.

8.会议论文 刘长青.叶代平.曾富 进口钢轨超声波水浸自动化探伤装置探头起落架国产化研制 2009

16

物理测试

2003年第4期

薄壁钢管超声波水浸法探伤

何岩郭重雄

张龙

(哈尔滨工业大学)

(哈尔滨松江电机厂)

摘要 介绍超声波水浸法探伤的原理、设备、技术参数等,并将该技术应用于薄壁钢管产品的分选。 关键词 超声波水浸探伤

THIN WALL STEEL PⅡ’E THE SUPER AⅥ慵TERⅡ江MERSES T0 ExPLoRE THE WoUND

相似文献(10条)

1.期刊论文 张利.杨建伟.程辉.张磊.ZHANG Li.YANG Jian-wei.CHENG Hui.ZHANG Lei 超声波水浸探伤中探头距工

件的最佳距离及调整 -轻合金加工技术2006,34(10)

介绍超声波在异型铝合金模锻件水浸探伤中,探头至工件表面最佳距离的确定及调整,并阐述了运用计算机技术、精密仪器和数控技术的优点.

5.会议论文 陈力喆.沈鸿雁 超声波水浸探伤中探头距铝合金模锻件的最佳距离及调整 2007

本文重点介绍了在异型铝合金模锻件水浸探伤中,探头与工件最佳距离的确定及调整,阐述了运用计算机技术、精密仪器和数控技术等。实现距离 自动调整系统的设想,为水浸探伤自动化提供了科学的依据。

6.学位论文 张秋菊 陶瓷超声波探测装置的研究 1997

n2

暑,水的纵波声速"。=1 450 nl,s,钢的纵波声速

口c=5 850一s。钢的横波声速口GH=3 300 m,s。因:

1

口w,口c=1 450,5 850=1/4。则Ⅳ>^>÷日。(口为 ’

探头晶片馐径,A为超声波波长)。

1

(1)当^<÷Ⅳ时,在探伤仪的示渡屏上可得

件厚度为宜,^=妻日。

j

3声能的透过率 各介质的声阻抗z可用下式计算:z=Pc。P为

万方数据

2003年第4期

物理测试

17

无伤波出现。 2超声波水浸法探伤水层厚度的确定

作为中间偶合剂的水层厚度在纵波探伤中应使

水、钢二次界面波s:出现在底波曰,之后。同时该 厚度还必须小于声场的近场区,以避免声束在入射 面发生大量的散射而使探伤灵敏度有所降低。设钢 件厚度为H、水层厚度为^、声场的近场区为Ⅳ=

选用厂家专用水浸线聚焦探头。要求具有灵敏 度高,分辨力高和指向性好等性能,晶片直径为 14 mm或20 nlIn。 5超声波水浸法探伤对比试块