全自动双面钻电气控制系统设计说明书

电气控制与PLC课程设计_双面钻控制系统设计

前言PLC的编程方法简单易学。

其中梯形图是使用的最多的可编程序控制器的编程语言,其电路符号和表达与继电器电路原理图相似,梯形图语言形象直观,易学易懂。

近年来又发展了面向对象的顺控流程图语言,也称功能图,使编程更加简单方便。

而且PLC可靠性高,抗干扰能力强其大量的开关动作是由无触点的半导体电路来完成的,加上PLC充分考虑了工业生产环境电磁、粉尘、温度等各种干扰,在硬件和软件上采取了一系列抗干扰措施PLC有极高的可靠性;PLC的适应性很强,应用灵活,硬件配套齐全,用户使用方便;PLC的相关产品均成系列化生产,品种齐全,用户可根据自己的需要灵活选用,以满足系统大小不同及功能繁简各异的控制要求。

而且PLC 系统相对继电接触器控制系统,接线少,其主要功能是通过程序实现的,在需要改变设备的控制功能时,只要修改程序,修改接线的工作量是很小的。

而且可编程序控制器产品已经标准化、系列化、模块化,配备有品种齐全的各硬件装置功用户选用,用户能灵活方便地进行系统配置,组成不同功能、不同规模的系统。

可编程序控制器安装接线也很方便,一般用接线端子连接外部接线。

可编程序控制器有较强的带负载能力,可以直接驱动一般的电磁阀和交流接触器。

PLC的功能非常强大,扩展能力强.PLC中含有数据巨大的可用于开关量处理的继电器类软元件,可轻松地实现大规模的开关量逻辑控制,这是一般的继电器系统所不能实现的。

PLC或其功能单元能方便地实现D/A、A/D转换及PID运算,实现过程控制、数字控制等功能。

PLC具有通讯联网功能,它不仅可以控制一台单机,一条生产线,还可以控制一个机群,许多个生产线。

它不但可以进行现场控制,还可以用于远程监控。

PLC 控制系统设计、安装、调试方便. PLC中相当于继电器接触器系统中的中间继电器、时间继电器、计数器等“软元件”数量巨大,又用程序代替硬接线,安装接线工作量少,设计人员只要具有PLC就可以进行控制系统设计并可在实验室进行模拟调试。

plc双面钻床课程设计

淮海工学院课程设计报告书题目:全自动双面钻电气控制设计系(院):电子工程学院专业:电气工程及其自动化班级:姓名:2015年7月9日1绪论课程设计的主要目的是通过某一生产设备的电气控制装置的设计实践,了解一般电气控制系统设计过程、设计要求、应完成的工作内容和具体设计方法。

通过设计也有助于复习、巩固以往所学的知识,达到灵活应用的目的。

电气设计必须满足生产设备和生产工艺的要求,因此,设计之前必须了解设备的用途、结构、操作要求和工艺过程,在此过程中培养从事设计工作的整体观念。

课程设计应强调能力培养为主,在独立完成设计任务的同时,还要注意其他几方面能力的培养与提高,如独立工作能力与创造力;综合运用专业及基础知识的能力,解决实际工程技术问题的能力;团队协作的能力;查阅图书资料、产品手册和各种工具书的能力;工程绘图的能力;书写技术报告和编制技术资料的能力。

在实际生产活动中,加工效率是否高,加工质量是否稳定是两个重要指标。

双面钻床在一定程度上满足了这两个要求。

全自动双面钻床是对材料双面进行钻孔或扩孔的专用机床,全自动双面钻床是有机械运动控制和双面钻运行控制的两部分组成,可实现手动操作、单周期操作和连续循环操作的功能。

它具有设计周期短、成本低、加工效率高、加工质量稳定、可减轻工人的劳动强度等优点在机械制造中,装备企业或者对老企业技术改造,采用双面钻床,是发展生产力、提高质量的有效途径之一近年来,双面钻床的产量迅速增长,质量不断提高,新产品不断涌现,双面钻床在制造业中正获得越来越广泛的应用,本文对双面钻床的设计思想和调试做了详细介绍。

2常规电气控制2.1工艺流程全自动双面钻床是对棒料两面同时钻孔或扩孔的专业机床,能够自动上、下料,自动进、退到,有可靠的保护装置,其工作示意图如图2-1所示。

图2-1 加工示意图全自动双面钻床由液压系统控制给进运动,动力头的主轴由JQ2-Z2-4电动机驱动,各运动采用行程原理控制,动力头的进退及上、下料采用液压传动,油泵电动机为3KW。

双面钻控制系统设计解读

第1章双面钻设计方案选择1.1 方案选择根据动作流程,可以用以下一些方案。

方案一:单片机控制方案方案二:继电器——接触器控制方案方案三:PLC控制方案在传统的继电器-接触器控制系统和PLC控制系统、微机控制系统这三种控制方式中,究竟选哪种更合适,这需要从技术上的实用性,经济性上的合理性进行各方面的比较论证。

该系统动作过程,左右动力头前进后退加紧机构加紧和放松返回原位。

放松和夹紧共用一个线圈,线圈得电时放松、失电时夹紧,所以夹紧不作为输出信号。

右动力头进入危险区送料到位夹紧回原位夹紧左动力头到位右动力头原位孔余下部分他们分别用八个限位开关SQ、SQ1、SQ2、SQ3、SQ11、SQ12、SQ21、SQ22 ,1个光电开关控制。

单片机控制方案:它是用程序实现各种复杂的控制,功能最强。

工作方式采用中断处理,响应也较快,价格比PLC要低。

但它的程序修改难度较大,可靠性比PLC要差,也需要设计专门的接口电路和抗干扰措施。

在使用时要求有较好的工作环境,维护技术也较高,系统设计较复杂,调试技术难度大,需要有系统的计算机知识。

它需要设计和制作输入接口电路、输出接口电路、放大电路和印刷电路板,设计制作工作量大,周期长,而且它的抗扰能力很弱,对环境的适应性差。

继电器——接触器控制方案:继电器控制设计出的线路比较复杂,电器控制装置的制造周期较长,造价相应较高,维修也不方便。

控制系统完成后,若控制任务发生变化,如某些生产工艺流程的变动,则必须通过改变接线才能实现。

另外接线程序控制系统中器件、接线较多,所以其平均无故障时间较短。

所以采用继电器控制方案有如下缺点:继电器本身容易出现误动作,特别是触头氧化及铁芯与衔铁弄脏后的吸力不足,机械运动部件运动不灵活而出现被卡烧坏线圈等故障,给维护过程带来极大不便,甚至会影响正常营运工作,而且势必使硬件接线量大且复杂,进而容易诱发以下问题:由于接线复杂,需要工程技术人员有足够的耐心,稍有不慎就会出现错误。

全自动双面钻电气系统设计(上理大)

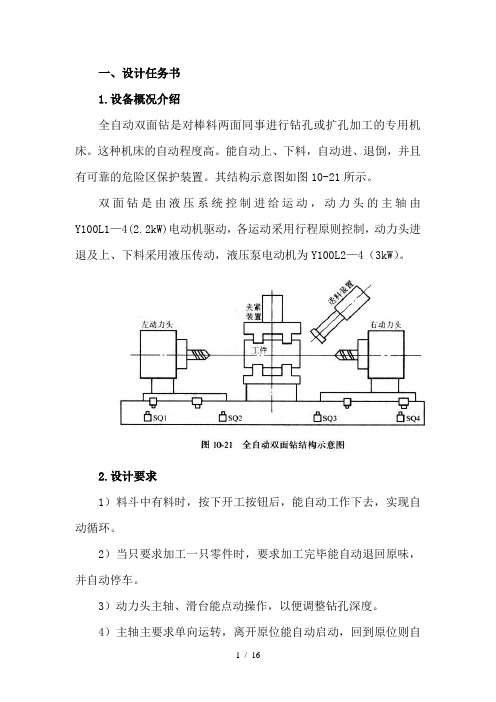

一、设计任务书1.设备概况介绍全自动双面钻是对棒料两面同事进行钻孔或扩孔加工的专用机床。

这种机床的自动程度高。

能自动上、下料,自动进、退倒,并且有可靠的危险区保护装置。

其结构示意图如图10-21所示。

双面钻是由液压系统控制进给运动,动力头的主轴由Y100L1—4(2.2kW)电动机驱动,各运动采用行程原则控制,动力头进退及上、下料采用液压传动,液压泵电动机为Y100L2—4(3kW)。

2.设计要求1)料斗中有料时,按下开工按钮后,能自动工作下去,实现自动循环。

2)当只要求加工一只零件时,要求加工完毕能自动退回原味,并自动停车。

3)动力头主轴、滑台能点动操作,以便调整钻孔深度。

4)主轴主要求单向运转,离开原位能自动启动,回到原位则自动停止。

5)单机操作能进行一面加工,并且能实现自动循环。

6)具有紧急停止和危险区保护环节。

7)具有必要的显示、保护、连锁环节。

二、设计过程1.主电路设计1)由接触器KM1,KM2,KM3,KM4分别控制液压泵电动机、冷气泵电动机、主电动机的运转2)由熔断器FU1,FU2,FU3,FU4实现短路保护,由热继电器FR1,FR2,FR3实现过载保护;3)由隔离开关QF 作为电源控制;4)为保证准确停位,并考虑前进与后退运动均由同一型号的电动机拖动,故停车时可采用一直流电源实现能耗制动,直流电源可采用低压交流电源经单相桥式整流得到,能耗制动由接触器KM4控制。

(二)控制电源的设计控制电源采用110v交流电压、照明灯采用24v电压、指示灯采用6v电压,查《简明电工手册》,选用型号为110的变压器(三)控制电路的设计(1)电机控制电路的设计:1)油泵和冷却泵的运转情况分别由KM1,KM2控制,并且使用基本的“启—保—停”的控制电路;油泵电机的开关分别为SB8和SB10,冷却泵的开关分别为SB7和SB9。

2)为保证两台电动机同时启动,同时停车,两台同型号的动力头电动机的运转由一个接触器KM3控制,其中能耗制动过程由KM4控制,制动时间由时间继电器KT来确定;过载保护由FR3常闭触头串在动力头及能耗控制回路中实现;SB5为启动按钮,SB6为停止按钮。

双头钻床的控制系统设计讲解

2013届毕业生毕业设计说明书题目: 双头钻床的控制系统设计学院名称:电气工程学院班级:自动F09042013 年5 月20 日目次1 概述 (1)1.1 课题研究背景及意义 (1)1.2 国内外发展现状 (2)1.3 设计任务及要求 (3)2 卧式双头钻床介绍 (4)2.1 送料装置和加紧装置 (4)2.2 动力头 (5)2.3 液压站 (5)2.4 机床辅助装置 (6)3 硬件电路设计 (6)3.1 卧式双头钻床的工艺流程 (6)3.2 主电路图 (7)3.3 卧式双头钻床各电动和液压系统油路的控制 (8)3.4 I/O分配及PLC选型 (12)3.5 硬件接线图 (13)4 系统软件设计 (14)4.1 卧式双头钻床的逻辑控制流程 (14)4.2 梯形图和指令表 (15)总结 (18)致谢 (19)参考文献 (20)1 概述可编程逻辑控制器,英文全称为Programmable Logical Controller ,通常被人们简称为PLC。

它是20世纪70年代以来以微处理器为核心,综合计算机技术、自动控制技术和通信技术发展起来的一种新型工业自动控制装置,它具有功能强、可靠性高、配置灵活、使用方便以及体积小、重量轻等优点。

基于以上优点以及PLC技术的不断发展,如今PLC已被广泛应用于自动化控制的各个领域。

钻床是机床的一种,是专门进行孔加工的机床。

追溯到上世纪七十年代初期,那时候世界上最先进的钻床依然还是用普通继电器来控制的。

但随着PLC技术的发展,人们逐渐将PLC应用于机床的控制当中。

相比之下,传统的继电器控制系统电气线路复杂,触点多,灵活性差,要想改变机床的加工工艺,就得改变硬件接线,长期使用后,故障率还高,故障排除困难,影响企业的正常生产。

因此普通继电器控制的机床越来越难以适应复杂多变的现代化生产过程。

而采用PLC 作为机床的控制器使得机床的效率和加工精度都得到了大大的提高,机床的性能也更趋完善,可靠性更高,功能更完善,故障率更低,故障排除更加容易,编程也简单。

双面钻孔组合机床控制系统分析与设计说明

目录摘要 (1)关键词 (1)Abstract (1)Key words (1)引言 (2)1双面钻孔组合机床的总体分析 (3)1.1机床的主要结构部件 (3)1.2双面钻孔组合机床工作过程 (3)1.3 液压元件的选择 (4)1.3.1液压阀与过滤器的选择 (4)1.3.2 油管的选择 (5)1.4双面钻孔组合机床液压系统控制分析 (5)2双面钻孔组合机床的控制系统的总体设计 (6)2.1双面钻孔组合机床主电路设计 (6)2.2双面钻孔组合机床总控制过程 (7)2.3 PLC控制系统的简介 (8)2.3.1 PLC的定义与组成 (8)2.3.2 PLC的工作方式与运行框图 (9)3 PLC控制系统硬件设计 (11)3.1 PLC的选型 (11)3.2 PLC I/O分配和接线 (11)4 PLC控制系统软件设计 (13)4.1 PLC的编程方式 (13)4.2 PLC控制系统设计思路 (14)4.3 PLC控制程序设计与顺序功能图 (15)总结 (17)参考文献 (18)致 (19)双面钻孔组合机床控制系统分析与设计摘要:新型组合钻床,属于机械加工用钻床。

它由工作台、安装在工作台两端与一侧的导轨,导轨与工作台的边缘平行,钻架通过吊铁和锁紧螺钉安装在导轨上;导轨上设有燕尾,钻架可在导轨上水平移动;钻架包括溜板、溜板上装有传动机构,溜板底面上设有与导轨上的燕尾相配合的燕尾槽,机械滑台上装有主支撑架,主支撑架上装有纵向机械滑台与控制系统,控制系统连接一控制活动按钮站,纵向机械滑台上装有附属支撑架,附属支撑架上通过机械滑台装有水平方向的钻削动力头。

它解决了现有的钻床加工大型零部件特别是回转体直径较大时操作不方便、加工困难等技术问题。

关键词:PLC;双面钻孔;组合机床;控制系统Analysis and Design ofDouble Hole Modular Machine Tool ControlSystemAbstract:The new combination drilling machine, belongs to the mechanical processing with the drilling machine. It consists of the workbench, installed on both ends of the workbench, and one side of the guide rail, rail is parallel to the edge of the table, the drill stand by hanging and lock screw is installed on the guide rail; Equipped with dovetail guideway, drill stand can move on the guide rail level; Drill stand including actuator mounted on the slip board, slip board, sliding board on the bottom has to match the dovetail on the guide rail of the dovetail groove, mechanical sliding table is equipped with the support frame, the main supporting frame is equipped with longitudinal mechanical sliding table and control system, control system to connect a control activity button station, longitudinal mechanical sliding table is equipped with auxiliary support leg, auxiliary supporting frame through mechanical sliding table equipped with horizontal drilling power head. It solves the existing special drilling machine. Key words:PLC; Double-sided drilling; Combination machine tools; Control system引言最早的组合机床是1911年在美国制成的,用于加工汽车零件。

电气控制及PLC课程设计 双面卧式组合机床控制系统设计说明书

电气控制及PLC 课程设计双面卧式组合机床电气控制系统设计某某某086*******2011/6/31目录一、机床电气控制系统的原理图1.主电路图2.PLC的I/O接线图二、控制系统程序1.I/O地址表2.梯形图3.语句表三、电气元件清单四、机床操作说明书M 13~FR 1KM 1FU 1M 23~FR 2KM 2FU 2M 33~FR 3KM 3FU 3M 43~FR 4KM 4FU 4380VL 2L 1L 3QS PE 液压泵电机左主轴电机右主轴电机冷却电机总开关及保护总停启动工作方式左机接通右机接通夹具夹紧夹具松开冷却电机左滑台快进左滑台快退右滑台快进右滑台快退左主轴电机右主轴电机左滑台原位左滑台工进左滑台终点右滑台原位右滑台工进右滑台终点松开信号夹紧信号油泵电机夹具夹紧夹具松开冷却电机左主轴电机右主轴电机左滑台快进左滑台工进左滑台快退右滑台快进右滑台工进右滑台快退运行指示灯半自动指示灯调整指示灯左原位指示灯右原位指示灯左滑台工作指示灯右滑台工作指示灯一、机床电气控制系统的原理图 1、主电路图2、PLC 的I/O 接线图二、控制系统程序1、I/O地址表2、梯形图3、语句表0 LD M80021 ZRST S0 S30 6 SET S08 STL S09 LD X00110 OR Y00011 ANI X00012 SET Y00013 SET Y01414 LD X00015 RST Y00016 LD X00017 RST Y01418 LD X00319 SET Y02120 LDI X00321 RST Y02122 LD X00423 SET Y02224 LDI X00425 RST Y02226 LD X00227 OUT Y01628 LDI X00229 OUT Y01530 LD X01631 OUT Y01732 LD X02133 OUT Y02034 LD X00235 MPS36 AND X01437 OUT Y00438 MRD 39 AND X01540 OUT Y00541 MRD42 AND X00743 OUT Y00344 MRD45 AND Y00046 AND X00647 ANI X02548 OUT Y00249 MRD50 AND Y00051 AND X00552 OUT Y00153 MRD54 AND Y00055 AND X01056 ANI X02057 OUT Y00658 OUT Y00759 MRD60 AND Y00061 AND X01262 ANI X02363 OUT Y01164 OUT Y01265 MRD66 AND Y00067 AND X01168 ANI X01669 OUT Y01070 MPP71 AND Y00072 AND X01373 ANI X02174 OUT Y01375 LDI X00276 AND Y00077 LD X01678 ORI X00379 ANB80 LD X02181 ORI X00482 ANB83 AND X00584 SET S2186 STL S2187 SET Y00188 LDI X00289 SET Y01590 LD X01691 OUT Y01792 LD X02193 OUT Y02094 LD X02495 SET S2297 STL S2298 LD X00399 SET Y004 100 OUT Y006 101 OUT Y007 102 LS X004 103 SET Y005 104 OUT Y011 105 OUT Y012 106 LD X016 107 OUT Y017 108 LD X021 109 OUT Y020 110 LD X017 111 ORI X003112 LD X022113 ORI X004114 ANB115 SET S23117 STL S23118 OUT Y003119 LD X003120 OUT Y007121 LD X004122 OUT Y012123 LD X02124 ORI X003125 LD X023126 ORI X004127 ANB128 OUT T0 K20 131 LD T0132 SET S24134 STL S24135 LD X003136 OUT Y010137 LD X004138 OUT Y013139 LD X016140 ORI X003141 LD X021142 ORI X004143 ANB144 SET S25146 STL S25147 RST Y001148 RST Y004149 RST Y005150 OUT Y002151 LD X016152 OUT Y017 153 LD X021 154 OUT Y020 155 LD X025 156 SET S0 158 RET三、电气元件清单四、机床操作说明书1、自动1)按下操作台上“启动”按钮,使泵站工作(指示灯亮)。

双头钻专用机床电气控制系统设计

专科毕业设计(论文)题目双头钻专用机床电气控制系统设计学生姓名专业班级学号院(系)指导教师(职称)完成时间双头钻专用机床电气控制系统设计摘要钻床是一种孔加工机床,既可用于加工简单零件上的孔,也可用于加工外形复杂、没有对称回转轴线工件上的单个或一系列圆柱孔,如盖板、箱体、机架等零件上的各种用途的孔。

钻床一般用于加工尺寸较小、精度要求不太高的孔,在钻床上可以完成钻孔、扩孔、铰孔、锪孔、功螺纹等加工,通常,钻头旋转为主运动,钻头轴向移动为进给运动,钻床的主参数为最大钻孔直径。

钻床可分为下列类型:(1)台式钻床:可安放在作业台上,主轴垂直布置的小型钻床。

(2)立式钻床:主轴箱和工作台安置在立柱上,主轴垂直布置的钻床。

(3)摇臂钻床:摇臂可绕立柱回转、升降,通常主轴箱可在摇臂上作水平移动的钻床。

它适用于大件和不同方位孔的加工。

(4)铣钻床:工作台可纵横向移动,钻轴垂直布置,能进行铣削的钻床。

(5)深孔钻床:使用特制深孔钻头,工件旋转,钻削深孔的钻床。

(6)平端面中心孔钻床:切削轴类端面和用中心钻加工的中心孔钻床。

(7)卧式钻床:主轴水平布置,主轴箱可垂直移动的钻床。

(8)双头钻是一种在实体材料上进行钻孔加工的常用机床,它不同于其它钻床,它有两台动力头控制。

广泛应用于模具、汽车、机械制造等行业的零件加工当中。

关键词双头钻/专用机床/电气控制Double-headed electric drilling machine-specificcontrol system designABSTRACTDrilling is a drilling machine tools, both for processing parts on a simple hole, can also be used for processing of complex shape, there is no symmetry axis rotating on a single workpiece or a series of cylindrical holes, such as cover, box, rack and other parts on the hole for various uses. Drilling machine generally used in processing the smaller size, not too high accuracy hole drilling can be completed in the drilling, reaming, Reaming, countersink holes, such as reactive thread processing, usually the main rotary drill campaign, drill axial to campaign for the Progressive movement, the main drilling parameters on the diameter of the largest drilling. Drilling can be divided into the following types:(1) desktop drill: the platform can be placed in operation, the vertical axis small drilling machine.(2) vertical drill: spindle box and the table placed in the column on the vertical axis of the drill.(3), radial drilling machine: arm can turn around the post, take-off and landing, usually in the arm spindle box to make the level of the movement of drilling. It is suitable for large and different orientations of the processing hole.(4) milling drilling machine: table can be vertically and horizontally to move the vertical axis drilling, milling, drilling can be carried out.(5) deep-hole drilling machine: the use of a special deep-hole drill, the workpiece rotation, the drill deep hole drilling.(6) Ping-end central hole drilling: cutting shaft end and the use of the central processing center diamond drill holes.(7) Horizontal drilling: the level of the spindle arrangement, spindle box can be vertical movement of the drilling machine.Bike frame for the machine processing of special machine tools, mechanical power from the first two, the corresponding fixture component processing.KEY WORDS Double Diamond,Special Purpose Machine,Electric Control目录中文摘要 (Ⅰ)英文摘要 (Ⅱ)1 毕业设计任务书 (1)1.1设计题目 (1)1.2设计时间 (1)1.3原始资料 (1)1.4对电力拖动-自动控制要求 (1)1.5设计任务 (1)2 双头钻专用机床的概述及系统说明 (2)2.1概述 (2)2.2系统工艺控制要求 (3)3 故障分析及安全操作说明 (4)3.1故障分析 (4)3.2安全操作说明 (4)4 电气原理图分析 (6)4.1电气原理图组成及作用 (6)4.2电气控制原理图分析 (6)5 电器计算及选择 (6)6 电器明细表 (9)(图纸)1 双头钻专用机床电气原理图2 电器板布置图3 电器板图4 电器板接线图5 电气面板布置图结束语 (10)致谢 (11)参考文献 (12)(附表)钻床知识简介(5)需要有换刀、对刀功能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、正文 (4)1.概述 (4)1.1机电传动控制概述 (4)1.2课程设计 (5)2.总体设计 (5)2.1 控制要求的分析 (5)2.2液压控制回路中电磁阀被控逻辑表达式 (6)3.局部设计 (6)3.1原理图 (6)3.1.1 主电路 (6)3.1.2 控制电路 (7)3.1.3 辅助电路(照明显示) (9)3.2接线图 (10)3.3元件选型 (10)(1)电动机的选型 (10)(2)熔断器的选型 (10)(3)热继电器的选型 (11)(4)交流接触器、中间继电器与时间继电器的选型 (11)(5)照明与显示灯的选型 (11)(6)变压器的选型 (11)(7)按钮及刀开关的选型 (11)二、小结 (12)三、参考文献 (12)四、附录 (13)附表1:元器件选型明细表 (13)附图1:原理图 (14)附图2:接线图 (15)一、课程设计目的本课程是机械制造及自动化专业的专业必修课。

课程设计的目的和任务在于使学生掌握机械设备电器控制的基本知识、基本原理和基本方法,以培养学生对电气控制系统的分析和设计的基本能力。

加深学生对课程内容的理解,验证理论和巩固、扩大所学的基本理论知识。

二、课程设计内容(一)机床概况:本机为专用千斤顶油缸两端面钻孔加工的组合机床,采用装在动力滑台上的左、右两个动力头(电机均为1.5KW)同时进行切削。

动力头的快进、工进及快退均由液压油缸驱动。

液压系统采用两位四通电磁阀进行控制,并用死挡铁方法实现位置控制。

动作程序如下:(1)零件定位。

人工将零件装入夹具后,采用定位油缸动力定位以保证零件的加工尺寸;(2)零件夹紧。

零件定位后,夹紧油缸动作使零件固定在夹具内,同时定位油缸退出以保证滑台入位;(3)滑台入位。

滑台带动夹具一起快速进入加工位置;(4)加工零件。

左右动力头进行两端面切削加工,动力头到达加工终点,即停止工进,快速退回原位,动力头停转并能耗制动;(5)滑台复位。

左右动力头退回原位后滑台复位;(6)夹具松开。

当滑台复位后夹具松开,取出零件。

液压系统的油泵电机370W,由电磁阀(YV1-YV5)控制,其动作表如下:全自动双面钻工作原理全自动双面钻液压系统图(二)设计要求:1.动力头为单向运转,停车采用能耗制动;2.只有在油泵工作,油压达到一定的压力后(由油压继电器控制)才能进行其它控制;3.专用机床能进行半自动循环,又能对各个动作单独进行调整;4.需要一套局部照明装置以及工作状态指示灯;5.有必要的过电流保护和联锁;6.钻孔过程中需用冷却泵进行冷却,冷却泵电动机功率为0.125kw;7.绘制电气原理图 (A3);8.列出元件明细表;9.绘制电气接线图(A3);(三)设计步骤1.电动机的选择:根据设计要求需配备4台电动机,油泵电机M1,冷却泵电动机M2,动力头电动机M3、M4。

根据设计要求查阅相关手册选择电机型号,注明所查阅的手册的名称、页码。

2.绘制工步循环图:根据系统的动作状态表绘制工步循环图。

3.电气原理图的设计(要求有详细的分析过程):(1)主电路设计(2)控制电源的设计(3)控制电路的设计(根据设计要求列出各执行电器的逻辑表达式)(4)局部照明与信号指示电路的设计(5)机床工作原理分析4.电气元件型号的选择:(1)电源开关的选择(2)热继电器的选择(3)接触器的选择(4)继电器的选择(5)行程开关的选择(6)熔断器的选择(7)按钮的选择(8)照明灯及灯开关的选择(9)指示灯的选择(10)控制变压器的选择5.电气接线图的绘制:(1)电器元件按外形绘制,并与布置图一致,偏差不要太大(2)所有电器元件及其引线应标注与电气原理图相一致的文字符号及接线回路标号(3)接线图中应标出配线用的各种导线的型号、规格、截面积及颜色等。

全自动栓面钻电气控制系统设计一、正文1.概述1.1机电传动控制概述机电传动(又称电力传动或电力拖动)是指以电动机为原动机驱动生产机械的系统之总称。

它的目的是将电能转变为机械能,实现生产机械的启动、停止以及速度调节,满足各种生产工艺过程的要求,保证生产过程正常运行。

在现代工业中,为了实现生产过程自动化的要求,机电传动不仅包括拖动生产机械的电动机,而且包括控制电动机的一整套控制系统。

也就是说,现代机电传动是和由各种控制元件组成的自动控制系统紧密地联系在一起的,所以,本课程被命名为《机电传动控制》(也称为《机械电气控制》)。

从现代化生产的要求出发,机电传动控制系统所要完成的任务,从广义上讲,就是要使生产机械设备、生产线、车间甚至整个工厂都实现自动化;从狭义上讲,则专指控制电机驱动生产机械,实现产品数量的增加、产品质量的提高、生产成本的降低工人劳动条件的改善以及能源的合理利用。

例如,一些精密机床要求加工精度达百分之几毫米,甚至几微米;重型镗床为保证加工精度和控制表面粗糙度,要求能在极慢的稳速下进给,即要求能在很宽的范围内调速;轧钢车间的可逆式轧机及其辅助操作频繁,要求在不到一秒的时间内疚能完成从正转到反转的过程,即要求能迅速地启动、制动和反转;对于电梯和提升机,要求启动和制动平稳,能并能准确地停止在给定的位置上;对于冷、热连轧机以及造纸机的各机架或各部分,要求它们的转速保持一定的比例关系,以便进行协调运转;为了提高效率,要求对由数台或数十台设别组成的生产自动线实行统一控制和管理。

诸如此类要求,都是靠电动机及其控制系统和机械传动装置来实现的。

在近代机械工业的发展过程中,机电传动的发展,经历了一个复杂的过程:(1)电机的拖动的发展过程如下:(2)控制系统的发展过程如下:由整个发展过程,不难看出,随着机械加工要求不断提高,机电传动控制系统的复杂度也在不断增加。

本课程的重点在与控制部分,如何利用电气元件或计算机控制电气来拖动机械实现所要求的功能。

在设计控制系统时,就要求设计人员对执行元件(电动机)、控制元件的熟练掌握与运用,同时也要求对控要求进行了解。

1.2课程设计在本次课程设计中,我们完成的是“全自动双面钻床控制系统”的设计任务。

此次课程设计的目的旨在学会利用电气元件(继电器——接触器)的控制方法,故在整个设计过程中,要求使用的元件为传统控制系统中的继电器、接触器来实现钻床的全自动工作过程。

另外,在本次课程设计中,我们还应学会如何设计主回路、控制回路以及辅助回路(照明与显示)。

同时,在回路的总体连接上,要熟悉设计的技巧;在液压控制回路的设计中,要学会利用“起保停”电路来实现液压系统的控制。

通过本次课程设计,除了复习掌握已学过的电气知识外,还应熟悉控制系统的设计流程与设计方法,从而增加自己的阅历,提高自己的工作能力。

2.总体设计2.1 控制要求的分析任务书中的控制要求有以下几点:(1)动力头位单向运转,停车采用能耗制动;(2)只有在油泵工作,油压达到一定压力后(由油压继电器控制)才能进行其他的控制;(3)专业机床能进行半自动循环,又能各个动作单独进行调整;(4)需要一套局部照明装置以及工作状态指示灯;(5)有必要地过电流保护和连锁;(6)钻孔过程中需用冷却泵进行冷却,冷却泵电动机功率为0.125kW。

由上述控制要求,可分析出以下几点:(1)在主回路中仅需对电机的启停进行控制和对动力头电机进行能耗制动的设计,不需控制正反转;(2)在液压回路的液压泵附近处应添加压力继电器,并在液压控制回路的首端加入该压力继电器的常开触点,以实现满足油压后才能进行其他控制的要求;(3)对于机床的半自动循环,可以采用起保停电路来实现,而对于各个动作的单独调整则可在控制首端加入万能转换开关,并对各个动作设置手动按钮来实现该控制要求;(4) 控制回路中可添加辅助回路,以控制照明和显示功能;(5) 在每个电动机的连接处,均接入一个适合的热继电器,以实现过热保护,在主回路中各个支路与主电源相连接处均接入一个适合的熔断器,以实现过流保护(短路保护),而在控制回路与变压器相连处也应接入适合的熔断器,同样实现过流保护; (6) 增选一个冷却泵,并接入主回路,在控制回路中加设一支路,通过按钮控制冷却泵的启停。

2.2 液压控制回路中电磁阀被控逻辑表达式 据分析,电磁阀被控逻辑表达式如下:YV1=(KA1+SB1)YJ1YV2=(KA2+YJ1)(SQ3+AQ6)YV3=(KA3+YJ2)SQ2SQ4YV4=(KA4+SQ1+SQ5)SQ2SQ4YV5=(KA5+SQ2+SQ4)SQ3SQ6⎧⎪⎪⎪⎨⎪⎪⎪⎩3. 局部设计在局部设计中,我们主要完成三部分内容:原理图、设计元器件选型、接线图的设计。

这三部分内容是整个设计的核心部分,通过这部分,我们得出了整个设计的结果:两张A3图纸,一张元器件明细表。

(见附录)3.1 原理图在原理图的设计部分,我们将其分为3大模块进行分工设计。

其中包括有主电路模块的设计、控制电路模块的设计与辅助电路模块的设计三部分。

而在控制电路模块中,我们将其又分为电机控制电路与液压控制回路两部分。

辅助回路中主要包括有照明与显示电路部分。

3.1.1 主电路主电路的设计中主要应满足一下几点要求:(1)动力头电机应实现能耗制动;(2)动力头电机、液泵电机、冷却泵电机三者应分开接向主电源,并由不同的接触器控制;(3)三种电机君应实现短路保护(过流保护)与过热保护;(4)电源处应有一个总闸控制电源的关断。

对于要求(1)我们将左右动力头的两电机接在同一个接触器上进行控制,然后在接触器的首位接上一个可控的直流电源(由变压器和整流桥组成)来实现。

对于要求(2)我们选用三个接触器来控制三种不同功率的电动机,并分开三个回路来控制即可。

对于要求(3)我们选用合适的熔断器,在三个回路接向电源出接上相应的熔断器来实现短路保护;再选用合适的热继电器,在接向电动机处接如相应热继电器来实现过热保护。

对于要求(4)我们在电源处,添加一个刀开关QS即可。

具体电路图如下:图1 主回路电路设计图3.1.2 控制电路在控制回路中,主要有两部分:电机控制回路与液压控制回路。

这两部分均应接向110V交流电压,故该回路与主回路相连接时,应将主电源的L1、L2相接如变压器来降压,以提供110V的两相交流电。

(1)电机控制回路在控制电机时,为满足动力头电机的能耗制动,我们利用时间继电器来控制直流电源的延时断开。

在三种电机的启停控制上,我们利用接触器的“起保停”电路来控制,我们分别加入启停按钮。

而在动力头电机的停止上,我们利用联动开关来控制,以其常闭触点为停止,常开触点为直流电源的接入。

这样,保证了动力头电机的停止,同时也接入了能耗制动。

另外,我们在主电路的最后加上了一个急停回路,利用接触器KM0与刀开QS0关来控制。

同时,在控制回路的起始端接入接触器KM0的常闭触点,来实现急停功能。

具体电路图如下:图2 电机控制回路设计图(2) 液压控制回路在液压控制回路中,应分为自动控制和手动控制两部分。