4.1显微结构解析

显微镜结构功能和细胞的结构ppt课件

气泡

擦—滴—撕—展—盖—染—吸

制作人的口腔上皮细胞临时装片七步曲

• 擦—滴—刮—涂—盖—染—吸

细胞的结构和功能

(1)植物、动物和人体(除病毒外)都是由细 胞构成的,细胞是生物体结构与功能的 基本单位 。 ______________

·江苏教育版

保护和支持 保护和控制物 质的进出 进行光合作用 内含遗传物质 内含细胞液

7.有一台显微镜,它有两个目镜和两个物镜,目镜 的放大倍数分别为5×和15×,物镜的放大倍数 分别为10×和40×。请问,这台显微镜的最大放 600 ,最小的放大倍数_______ 50 大倍数是_______ 。 假如现在观察一个标本,需要放大150×,应该 15 10 选用的目镜为__________ ,物镜为_______ 。 8.用下列四组镜头看同一块血液的玻片标本,其中 可以看到血细胞数目最多的一组为( A ) A.目镜——5×,物镜——10× B.目镜——5×,物镜——40× C.目镜——10×,物镜——10× D.目镜——10×,物镜——40×

12.遮光器上光圈的作用是( B ) A.调节焦距 B.调节光亮度 C.调节光线角度 D.调节图像清晰度 13. 观察同一材料的同一部位时,高倍物镜与低倍 物镜相比,其( C ) A、物像小、视野亮,看到的细胞数目多 B、物像小、视野暗,看到的细胞数目少 C、物像大、视野暗,看到的细胞数目少 D、物像大、视野亮,看到的细胞数目多 14.当显微镜物镜由低倍换成高倍后,视野亮度比原 凹面 暗 来___,此时可采用的方法一是换成___反 光镜,二是将_____ 光圈 调大。

移动的方向是相反的。(物象在什么 方向,就向什么方向移动标本。)

将一写有字母“p”的透明塑料纸放在显微 镜下观察,你看到的是: d (转了180度)

碎屑岩的结构及粒分析

第11页/共55页

4.1 碎屑颗粒的结构

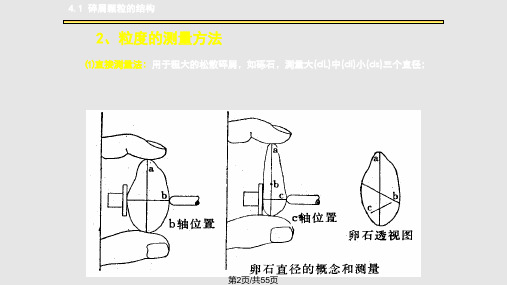

2、碎屑颗粒形状是由其 A、B、C三个轴的相对大

小所显现的特征。常分为四种形状。

碎屑的形状与碎 屑的成分、介质性质、 搬运方式、搬运距离 等内外有关。

此外还可有一些 特殊的碎屑形态,如 风棱石、熨斗石等。

嵌 晶 结 构

硬石膏连晶基底式胶结

第25页/共55页

4.2 填隙物的结构与胶结类型

2、杂基的结构

杂基的结构较为简单,按成因可分为原杂基和正 杂基两种类型: 1)原杂基:表现为原始沉积状态的杂基。

主要是粘土质点及或多或少的极

细小的石英屑、长石屑和云母屑

等混杂物质,在相应层位内分布

均匀。 代表了沉积物较差的分选

4.3 粒度分析

3、应用粒度参数判断沉积环境

第45页/共55页

4.3 粒度分析

4、应用粒度参数散点图判定沉积环境

第46页/共55页

4.3 粒度分析

5、应用萨胡判别公式判别沉积环境

第47页/共55页

4.3 粒度分析

塔里木盆地东河砂岩段砂岩粒度参数沉积环境判别表 (应用萨胡公式)

井号

深度

轮南59 轮南59 轮南59 轮南60

1、胶结物的结构 3)显晶质结构:胶结物晶粒 小于碎屑颗粒,常见如碳酸 盐等胶结物。

粒状(镶嵌):胶结物粒状, 小于碎屑,散布碎屑间。

带状(薄膜状):胶结物晶粒板片状,平行环绕碎屑颗粒呈带状分布,如粘土膜。 栉状(丛生)结构:如果胶结物呈纤维状或细柱状垂直碎屑表面生长时,称丛生状胶 结; 再生(次生加大)结构:常见自生石英胶结物沿碎屑石英边缘呈加大边,两者光性方 位是大体一致的。也常见长石和方解石的自生加大胶物结构。

显微结构:在普通光学显微镜中能够观察到的细胞结构

结构基础----知识要点名词:1、显微结构:在普通光学显微镜中能够观察到的细胞结构。

2、亚显微结构:在电子显微镜中能够观察到的细胞结构。

在普通光学显微镜下观察不能分辨清楚的细胞内各种微细结构。

3、原核细胞:细胞较小,没有成形的细胞核,没有核仁,没有核膜。

组成核的物质集中在核区形成拟核,没有染色体,DNA 不与蛋白质结合;细胞器只有核糖体;一般有细胞壁,成分与植物细胞不同。

4、真核细胞:细胞较大,有真正的细胞核,有一定数目的染色体,有核膜、有核仁,有多种细胞器。

5、原核生物:由原核细胞构成的生物。

如:蓝藻、颤藻、细菌(如硝化细菌、乳酸菌、大肠杆菌、肺炎双球菌)、放线菌、支原体、衣原体、立克次氏体等都属于原核生物。

6、真核生物:由真核细胞构成的生物。

如:酵母菌、霉菌、食用菌、衣藻、变形虫、草履虫、疟原虫等。

7、细胞膜的选择透过性:细胞要选择吸收的离子和小分子(如:氨基酸、葡萄糖)也可以通过,而其它的离子、小分子和大分子(如:信使RNA、蛋白质、核酸、蔗糖)则不能通过。

8、膜蛋白:指细胞内各种膜结构中蛋白质成分。

9、载体蛋白:膜结构中与物质运输有关的一种跨膜蛋白质,细胞膜中的载体蛋白在协助扩散和主动运输中都有特异性。

10、细胞质:在细胞膜以内、细胞核以外的原生质,叫做细胞质。

细胞质主要包括细胞质基质和细胞器。

11、细胞质基质:细胞质内呈液态的部分是基质。

是细胞进行新陈代谢的主要场所。

12、细胞器:细胞质中具有特定功能的各种亚细胞结构的总称。

13、细胞壁:植物细胞的外面有细胞壁,主要化学成分是纤维素和果胶,其作用是支持和保护。

其性质是全透性的。

语句:1、地球上的生物,除了病毒等以外,所有的生物体都是由细胞构成的。

(生物分类也就有了细胞生物和非细胞生物之分)。

2、细胞膜由双层磷脂分子镶嵌了蛋白质。

蛋白质可以以覆盖、贯穿、镶嵌三种方式与双层磷脂分子相结合。

磷脂双分子层是细胞膜的基本支架,除保护作用外,还与细胞内外物质交换有关,与外界信息交流有关。

显微结构和亚显微结构

显微结构和亚显微结构

①“显微结构”是指在普通光学显微镜下能够观察到的结构,从细胞结构来看,有细胞壁、细胞质、细胞核、液泡、叶绿体、染色体、纺锤体等基本结构。②“亚显微结构”是指必须借助电子显微镜才能观察到的结构,从细胞结构来看,有细胞膜、线粒体、内质网、高尔基体、核糖体、中心体、溶酶体等;光学显微镜下不能看见细胞膜,但是能观察到细胞与外界环境之间是有界限的。而使用电子显微镜就能观察到细胞膜。

材料的显微结构分析

材料的显微结构分析⼀、实验⽬的1.观察不同材料在显微镜下的显微结构。

2.掌握偏光显微镜结构和使⽤⽅法。

3.学会利⽤偏光显微镜区分均质体和⾮均质体。

⼆、实验原理材料的化学组成和显微结构是决定材料性能及应⽤效果的本质因素,研究材料的显微结构特征及其演变过程以及它们与性能之间的关系,是现代材料科学研究的中⼼内容之⼀。

材料的显微结构与材料制备中的物理化学变化密切相关,通过显微结构分析,可以将材料的“组成-⼯艺过程-结构-性能”等因素有机地联系起来,对控制材料性能、开发新材料显得特别重要。

显微组织是决定材料各种性能最本质的因素之—,材料显微组织主要包括多晶材料中晶界的特征及多晶中晶粒的⼤⼩、形状和取向,对陶瓷材料和⾼分⼦材料还包括晶相及⾮晶相(玻璃相)的分布;⽓孔的尺⼨、数量与位置,各种杂质、添加物、缺陷、微裂纹的存在形式及分布;对⾦属材料还包括共晶组织、马⽒体组织等。

光学显微分析是利⽤可见光观察物体的表⾯形貌和内部结构,鉴定晶体的光学性质。

透明晶体的观察可利⽤透射显微镜,如偏光显微镜。

⽽对于不透明物质的观察只能使⽤反射显微镜,如⾦相显微镜。

利⽤光学显微镜对晶体或⾮晶体材料进⾏鉴定,是研究材料的重要⽅法之⼀。

结晶相是材料的⼀个重要组成部分,⼤部分的材料都包含有各种晶相。

这些晶相的种类、⽣长环境和形貌等性质对材料的结构、性能等具有重要影响。

利⽤偏光显微镜则可以对晶相的上述特征进⾏鉴定和分析。

⾃然界的晶体种类繁杂,但各种晶体都有其独特的光学特性。

每⼀种晶体都有⼀定的⽣长习性、颜⾊等光学特性,利⽤偏光显微镜可以准确地测定各种晶体光学性质,对晶体鉴定具有重要意义。

三、偏光显微镜的构造和使⽤⽅法1.偏光显微镜的基本构造图1. 偏光显微镜的基本构造⽰意图偏光显微镜的类型较多,但它们的构造基本相似:(1)镜臂:呈⼸形,其下端与镜座相联,上部装有镜筒。

(2)下偏光镜:位于反光镜之上、从反光镜反射来的⾃然光,通过下偏光镜后,即成为振动⽅向固定的偏光,通常⽤PP代表下偏光镜的振动⽅向。

显微结构

自形晶: 晶体按自己的结晶习 性,形成的具有直边 和尖角的规则几何多 面体,是溶液及熔体 在比较平衡的条件下 早期生成的矿物。

半自形晶和他形晶:

由于生长的空间、时

间或熔体黏度等因素 的影响,晶体生长受

到抑制,晶面只有部

分完整或者不完整, 分别叫做半自形晶和

他形晶。

晶粒: 晶相的组成单元,最 基本最重要的显微组

存在,其形状、大小、

含量和分布等对制品 的性能、质量及使用

均有显著影响。

显微结构特征的研究和测定

显微结构特征研究

形态学研究

结晶相

固态非晶质相

气相

体视学研究

物相排列组合 关系的研究 物相互相结合 关系的研究

究形 态 学 研

结晶相。研究矿物晶体的 形状特点、自形程度、集合 体形态和细微结构等

固态非晶质相。研究它们 的形状特点、分布情况及与 其他物相之间的结合关系。 气相。研究气孔的形状、 大小、数量及分布,尤其是 气孔的贯通情况及存在形式。

研究材料的显微结构能帮助人们判断材料性能的 优劣,帮助人们从工艺过程的诸多因素中,找出 影响显微结构形成及变化的规律。

通过对材料显微结构的设计,选用合适的原料及 工艺配方,采用特定的生产过程及工艺条件,可 获得具有特殊使用性能的新型无机材料。

显微结构的研究内容

主讲人:邢云

主Hale Waihona Puke 内容物相组成 的分析和 鉴定

显微结构 特征的研 究和特定

显微结构 的研究意 义

物相分析和鉴定

无机材料 组成相

结晶相

固态非 晶质相

气相

晶相 鉴定

晶形

晶粒

非晶态 团粒

玻璃相

鉴定: 利用光学显微镜图像 特征及其主要光学性

4-第四章显微结构

3.光学性能

CdSe的发光特性随粒径大小和组成不同的变化

应用之一量子点荧光染料

使用量子点染料标记的肿瘤成像效果

应用之二生物标签

应用之三检测粒子大小

CdS纳米晶体UV/Vis 吸收光谱及光致发光 光谱

应用之四室温激光器

Science, 292, 1897

4.催化性能

自从1972年首次利用太阳光催化分解水以来,光催化 降解己经成为环境污染治理中的一项重要技术。

纳米材料的物相和结构,计算晶格常数

2θ /

50

112 202 201

60

113 210 211 104

70

布拉格方程:

2d sin n

选区电子衍射(不同晶面对性能有影响)

单晶

多晶

非晶

结晶相 晶相种类、晶形、晶粒的大小、分布及含量 晶相的几何形态 取决于晶体的内部结构因素

隧穿效应

纳米材料的物理性能:

•小尺寸效应 •表面效应 •量子尺寸效应 •隧穿效应

三、纳米材料的性能与应用

1 磁学性能与应用

2 热学性质与应用

3 光学性质与应用 4 催化性质与应用 5 力学性能的应用

磁

原子核 电荷:+e 自旋: 1 磁矩: N

性

未成对电子

磁性的起源:原子固有磁矩

原 子 磁 矩

结晶相 晶相种类、晶形、晶粒的大小、分布及含量 晶相的几何形态 取决于晶体的内部结构因素 自形晶:晶体按自己的结晶习性,形成有规则 的几何多面体。 自形程度:矿物晶体形状的完整程度。 自形晶、半自形晶、他形晶、奇形晶

结晶相 晶相种类、晶形、晶粒的大小、分布及含量 晶相的几何形态 取决于晶体的内部结构因素 生长时外部条件的影响 如生长的空间、时间、粘度等

《显微结构分析讲座》课件

X射线衍射分析技术

总结词

利用X射线照射样品,通过衍射现象分析样品的晶体结构和相组成

详细描述

X射线衍射分析技术是一种利用X射线照射样品,通过衍射现象分析样品的晶体结构和 相组成的方法。它广泛应用于材料科学、地质学和生物学等领域,用于研究材料的晶体 结构和相组成。通过X射线衍射分析技术,可以确定材料的晶体类型、晶格常数和相组

总结词

利用电子束扫描样品表面,通过电子信 号获取表面形貌和元素信息

VS

详细描述

扫描电子显微技术是一种利用电子束扫描 样品表面,通过电子信号获取表面形貌和 元素信息的方法。它广泛应用于材料科学 、生物学和环境科学等领域,用于观察材 料的表面形貌和微观结构。通过扫描电子 显微技术,可以观察到材料的表面粗糙度 、晶体取向和元素分布等特征。

显微结构分析将应用于医学诊断 中,提高疾病诊断的准确性和效 率。

THANKS

感谢观看

REPORTING

02

它通过观察物质在显微镜下的结 构特征,分析其组成、形态、排 列和相互关系等,以揭示物质性 质和行为。

显微结构分析的应用领域

生物学

研究细胞、组织的结构和功能 ,探究生物大分子的结构和相

互作用。

医学

诊断疾病、研究药物作用机制 和药物疗效评估。

材料科学

研究材料的晶体结构、相变、 界面结构和缺陷等。

环境科学

研究高分子材料的聚集态结构和相行为

详细描述

利用显微结构分析技术,可以观察高分子材 料的结晶度、取向、相分离等现象,了解其 聚集态结构和相行为,有助于优化高分子材

料的性能。

生物样品的显微结构分析

要点一

总结词

揭示生物组织的细微结构和功能特征

陶瓷材料的显微结构

相组成:晶相、玻璃相、气相

晶形:每一种晶体在形成、长大的过程中,往往习 惯地、自发地按一定的规律生长和发育成一 定的几何形态。

这种习惯称为结晶习性。

自形晶:先结晶的晶体在较好的环境下生长,即在有利于按其 本身的结晶习性的环境中生长发育的,而形成晶形完整 的晶体。

• Al2O3含量↑,玻璃相↓。 • Al2O3含量↑,烧成温度↑。95%瓷→1600℃;

99%瓷→1700℃。

二次重结晶,导致局部晶粒 易于长大。

原料本身不均匀; 成型时的压力因素; 烧成温度偏高; 局部不均匀的液相存在。

异常显微结构,晶粒大小分 布显著不均匀。

与添加剂的选用与加入量不 当有关

2、ZrO2陶瓷

与应力诱导相变不 同,后者在相变开 始点周围应力变化 较大处产生,因此 成核相变可能是应 力诱导相变的先兆。

1、大孔径的孔隙 2、不纯原料 3、异常大晶粒 4、团聚 5、第二相夹杂物

二、高温缺陷

温度↑,陶瓷的强度↓ ➢高温破坏:广泛分布的显微结构 损伤的积累过程; ➢室温破坏:已经存在的裂纹的突 然破坏所致。

高温下损伤的形成与材料承受蠕变或蠕 变破坏的能力有关。 与高温强度有关的重要因素— 晶界相

I. 烧结助剂如MgO等与Si3N4中的SiO2杂质 反应形成硅酸盐液相;

③微裂纹增韧

材料制备过程中,由高温降至 低 温 时 , 一 些 晶 粒 的 t-ZrO2 自 发 地 相变到m-ZrO2,产生微裂纹,使材 料增韧。

(2)影响相变增韧的因素

①晶粒大小

I. ZrO2相变增韧材料中存在临界晶粒尺寸; II. 晶粒尺寸大于临界尺寸时,易于相变,冷却过程中,伴随相

显微镜的结构与功能讲解

显微镜的结构与功能讲解《显微镜的结构与功能讲解》嘿,同学们!你们知道吗?显微镜就像是一个神奇的魔法盒子,能让我们看到平时看不到的微小世界!今天我就来给大家讲讲显微镜的结构和功能,保证让你们大开眼界!先来说说显微镜的结构吧!它就像一个精心设计的小城堡,每个部分都有自己独特的作用。

显微镜最上面的部分是目镜,这就像是我们观察微小世界的小窗户。

你想想,要是没有这目镜,我们怎么能看到那些小得不得了的东西呢?目镜的作用可大啦,它能把下面的图像放大,让我们能看清楚。

然后呢,就是物镜啦!物镜就像是显微镜的大力士,它能把物体的图像更清晰地呈现出来。

这物镜可有不同的倍数呢,就像我们有不同力量的小伙伴,有的能把东西放大10 倍,有的能放大40 倍,甚至还有100 倍的!这不就像我们有不同速度的跑步小能手吗?还有载物台,这是放要观察的东西的地方。

载物台就像是一个小小的舞台,被观察的东西在上面展示自己,等着我们去发现它们的秘密。

再来说说反光镜,它就像一个会调节光线的小魔法师。

光线太暗了,它能把光线变得亮一些;光线太亮了,它又能让光线变得柔和一点,多神奇呀!显微镜的粗准焦螺旋和细准焦螺旋也很重要哦!这两个家伙就像是调节图像清晰度的小助手。

当我们刚开始找图像的时候,就用粗准焦螺旋,快速地找到大致的位置。

等差不多找到了,再用细准焦螺旋,慢慢地把图像调整到最清晰的状态,这难道不像我们画画的时候,先画个大概,再慢慢细致地修改吗?显微镜的功能那可真是太厉害了!它能让我们看到细胞的结构,哇,细胞那么小,没有显微镜我们怎么能知道它们的样子呢?我们能看到细胞的细胞膜、细胞质、细胞核,就好像走进了一个小小的细胞城市,里面的东西都排列得井井有条。

通过显微镜,我们还能观察到微生物的活动。

那些小小的微生物,平时我们根本看不到它们在干什么,有了显微镜,我们就能看到它们是怎么游动的,怎么吃东西的,这多有趣啊!在科学课上,老师用显微镜给我们展示各种标本的时候,同学们都瞪大了眼睛,嘴里不停地发出“哇”“呀”的惊叹声。

显微结构和亚显微结构名词解释

显微结构和亚显微结构名词解释

显微结构和亚显微结构是材料科学研究中经常涉及的概念。

它们是指材料的微观结构,也就是在肉眼无法观察到的范围内,由原子、分子和晶粒等构成的微小结构。

本文将对这两个概念进行详细的解释。

显微结构

显微结构是指材料在光学显微镜下观察到的结构。

它是由晶粒、晶界、孪晶、夹杂物等组成的。

晶粒是指由同一种晶体结构的晶体组成的,晶界则是相邻晶粒之间的界面。

孪晶是指在晶体中出现的镜面对称的晶体结构,夹杂物则是指在晶体中夹杂的其它材料。

在材料科学中,显微结构是一个非常重要的概念。

通过对材料的显微结构进行观察和研究,可以了解材料的组成和性质,为材料的设计和制备提供重要的依据。

亚显微结构

亚显微结构是指在显微结构之下,肉眼无法观察到的微小结构。

它包括了晶格缺陷、位错、原子间距、晶体缺陷等。

晶格缺陷是指晶体中原子在位置上的偏差,位错则是晶体中的一种缺陷,它是由于晶体中原子的错位引起的。

原子间距是指晶体中原子之间的距离,晶体缺陷则是指晶体中的缺陷,包括点缺陷、面缺陷和体缺陷等。

亚显微结构的研究对于材料科学的发展至关重要。

通过对亚显微结构的研究,可以了解材料的内部结构和性质,为材料的制备和改性提供重要的依据。

总结

显微结构和亚显微结构是材料科学中非常重要的概念。

显微结构是指在光学显微镜下观察到的结构,包括了晶粒、晶界、孪晶、夹杂物等;亚显微结构则是指在显微结构之下,肉眼无法观察到的微小结构,包括了晶格缺陷、位错、原子间距、晶体缺陷等。

通过对显微结构和亚显微结构的研究,可以了解材料的组成和性质,为材料的设计和制备提供重要的依据。

显微结构的概念

显微结构的概念

嘿,朋友!今天咱们来聊聊“显微结构”这个听起来有点神秘的家伙。

啥是显微结构呢?您想想,咱平常看东西,用肉眼能看到的那些大

概模样,这叫宏观的。

可要是想瞧得更细、更深入,就得靠显微镜啦!那通过显微镜看到的东西内部的细致构造,这就是显微结构。

比如说一块金属,从外面看它就是个硬邦邦的家伙,可在显微镜下,您就能发现它里面的原子排列得整整齐齐,就像操场上的学生在做体操,规规矩矩的。

再比如一片树叶,咱瞅着它就是绿油油的,可显微

镜一瞧,那细胞就像一个个小房间,细胞壁就是房间的墙,细胞核就

像房间里的宝贝。

这显微结构可重要啦!为啥呢?您就说研究材料吧,如果不了解它

的显微结构,怎么能知道它为啥结实、为啥容易坏呢?就好像您不知

道一个房子的内部结构,能搞清楚为啥它能遮风挡雨,为啥有时候又

会漏雨吗?

还有啊,医学上研究细胞,不也是靠观察显微结构来判断是不是生

病了吗?要是细胞长得奇奇怪怪,那不就可能有问题了嘛!

您说要是没有显微镜,咱们能知道这么多微观世界的秘密吗?那肯

定不能啊!所以说,显微结构的研究就像是给咱们打开了一扇通往微

观世界的大门,让咱们能看到那些平常看不到的奇妙景象。

咱再打个比方,了解一个人的外表容易,可了解他的内心世界难吧?显微结构就像是物体的“内心世界”,得深入探索才能明白。

而且这显微结构的研究,还能帮咱们创造出新的东西呢!比如研发

出更耐用的材料,制造出更厉害的药物。

您说神奇不神奇?

总之,显微结构可不是个简单的概念,它藏着无数的秘密和可能性,等着咱们去发现和利用呢!。

显微结构名词解释

显微结构名词解释

显微结构指的是物质的微观结构,在显微镜下可见的结构。

以下是一些显微结构常用的名词解释:

1. 细胞膜:细胞外围的薄膜,由脂质和蛋白质构成,起到维持细胞内外环境的平衡和物质交换的作用。

2. 细胞质:细胞膜和细胞核之间的区域,包含各种细胞器和溶液。

3. 细胞核:细胞内的控制中心,包含DNA和RNA等遗传物质,调控细胞的生理活动。

4. 线粒体:细胞内的能量中心,通过细胞呼吸反应产生ATP分子,用于细胞代谢活动。

5. 内质网:由膜系统组成的细胞器,包括粗面内质网和平滑内质网,参与蛋白质的合成、加工和分泌等生物学过程。

6. 高尔基体:细胞内的分泌和加工中心,将蛋白质和其他物质加工成成熟的分泌物或功能性蛋白质。

7. 核糖体:细胞内合成蛋白质的基本单位,由RNA和蛋白质组成,参与翻译RNA编码的信息。

8. 微管和微丝:细胞内的细胞骨架,参与细胞的结构维持和运动等生理过程。

9. 液泡:细胞内的囊泡结构,负责物质的存储、转运和分解等生物学过程。

以上是显微结构中的部分名词解释,可以帮助理解细胞和生物体

的组织结构和功能。

显微结构名词解释

显微结构名词解释

显微结构是指在显微镜下可见的物质内部微观结构,包括原子、分子、晶格、晶粒、相界面、空隙、线缺陷、点缺陷等。

以下是一些常见的显微结构名词解释:

1. 原子:物质的基本粒子,由质子、中子和电子组成。

原子是物质最小的单位,具有化学性质。

2. 分子:由两个以上原子结合而成的粒子,是化学反应的基本单位。

3. 晶格:晶体中原子或离子排列的规律性结构,是晶体的基本单位。

4. 晶粒:由多个晶格组成的微观结构,是金属、陶瓷等晶体材料的基本结构单元。

5. 相界面:不同晶粒之间的边界,是材料的强度、塑性等力学性能的重要影响因素。

6. 空隙:材料中的孔隙或空气,对材料的密度、导热性、声学性能等有重要影响。

7. 线缺陷:材料中的线状缺陷,如位错线、滑移带等,会对材料的力学性能产生影响。

8. 点缺陷:材料中的点状缺陷,如空位、插入原子等,也会对材料的性能产生影响。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

② 长石

当石英颗粒处于长石熔体包裹之中时,部分石英 溶解于熔体之中,形成高硅氧玻璃相; 当长石玻璃熔体中的钾离子向周边扩散,中心部 位贫钾,其组成逐渐转为莫来石组成,在熔体中 析晶出二次莫来石晶体; 长石熔体流动填充进粘土分解形成的一次莫来石 产物区内,减少空隙。

③ 石英 当烧成温度达到573℃时,β-石英转化为α-石英, 伴随着体积变化效应,会导致大颗粒的石英破 碎。 当温度继续上升时,视条件不同发生各类转变。

在较低温度下烧成时就保留其完整的原始外形; 在较高温度下烧成时,石英颗粒边缘熔融,外形逐 渐趋向浑圆,其周边有一圈熔蚀边; 有时可以在颗粒边界上析出犬齿方石英。

2. 形成过程

一般陶瓷生坯的组织结构是在连续的粘土基质 中分散分布着石英、长石,既存在着二元接触, 也存在着三元接触。

① 1000℃以下时,主要是粘土矿物的物化变化, 在这个阶段内还存在着有机物的氧化和盐类的 分解与石英在573℃的晶型转变。

③ 颗粒形状

原始颗粒的形状对结构形成的影响表现在坯 体烧结后的密度上。

片状结构的晶体,如滑石 球形结构的颗粒 异形结构的颗粒

3. 外加剂

① 外加剂与结晶相形成固熔体,增加晶格缺陷, 促进晶格扩散,使坯体致密,减少气孔。 ② 外加剂与结晶相在晶界上形成化合物,阻止晶 界移动,抑制晶粒长大。 ③ 外加剂与瓷坯中某些组分形成低共熔物,促进 烧结。

该显微结构可以由原料的种类、配比、颗粒 大小、坯料制备、成形手段、烧成制度等不 同而千变万化。

3. 显微结构中各物相的作用 ① 莫来石:莫来石是普通陶瓷的主晶相,是瓷坯内部 的骨架。 瓷坯中的莫来石分别由粘土形成和从玻璃相中析出。 粘土团粒中形成的莫来石有两类:即发育的较差的 鳞片状莫来石和发育的较好、排列整齐的人字形莫 来石; 玻璃相中析出的莫来石为细针状,交织成网状,通 常称之为莫来石鸟巢。

第四章 显微结构与性质

§4.1 陶瓷坯体的显微结构

陶瓷主要有晶相、玻璃相和气相三种相组成。

一般情况下普通陶瓷中显微结构ቤተ መጻሕፍቲ ባይዱ下列几个 组分构成: (按体积计)

玻璃相为40%-65%; 莫来石晶体为10%-30%;

残留石英(含方石英)为10%-25%;

以及少量的气孔。

晶相是决定陶瓷基本性能的主导物相,其种类、发 育状态、完整程度、存在方式、晶体取向、晶体缺 陷等均对陶瓷材料的性能产生影响。

④ 气孔:在瓷坯中的多少、大小、形状、分布、位 置对瓷坯的强度,透光度、致密度、介电性能、 热传导性能、吸湿膨胀性能等都有明显的作用。

气孔一般存在与玻璃相基质中,但也会被包裹于 大晶粒之中。

气孔的存在决定于坯料的组成、成形方法、烧成 工艺。 除了特殊要求外,通常希望瓷坯中的气孔量尽可 能的少。

4. 烧成制度

① 烧成温度:烧成温度制度对瓷坯的密度、晶粒 大小及相的分布等有影响。 ② 烧成气氛:气氛对坯体结构的影响主要表现在 气孔率、晶粒尺寸、矿物组成等方面的变动。

② 玻璃相:瓷坯中玻璃相在形成过程中因条件不 同,其组成不同。

环绕在石英颗粒周围的熔有石英的高硅玻璃相, 热膨胀系数较小; 中间生长有交织成网的莫来石晶体的长石玻璃 相; 在粘土分解产物区内,填充在粘土残骸(一次 鳞片状莫来石晶体)间的玻璃相。

③ 石英:瓷坯中的石英晶体有两种类型,即残留 石英和方石英。 残留石英是石英原料在烧成过程中与其它组分 反应形成低共熔点熔体以及高温下熔解于熔体 中残留下来的。 方石英的形成有两种形式,一是从石英颗粒周 围富硅玻璃相中析出的齿状二次方石英;另一 是石英与非晶质SiO2在干环境中转变成的方石英。

② 粒度分布 粒度分布会影响陶瓷坯体的最终致密度。 若希望坯体高度烧结,原料颗粒大小分布的范围必 须窄。

颗粒大小分布均匀的坯体临界密度可达99.3%,而 颗粒不均匀时,坯体的临界密度为90%。这是因为 在烧结过程中,气孔从晶界分离时,若熔质对气孔 的拉力小,则坯体烧结到临界密度后,气孔会分离 出来。

⑤ 1200-1400℃温度范围内,液相促使扩散过程 加剧,莫来石针状晶体线性尺寸发育长大。石 英颗粒被长石熔体部分熔解,增大玻璃相的高 温粘度;熔蚀边处析出犬齿状方石英,高岭石 分解产物无定形方石英转变成极细小的方石英。

⑥ 冷却过程中,冷却速度很快,一般不会有新的 晶体析出。

由此可见,一次莫来石、二次莫来石、残留 石英、长石玻璃相、大小气孔等构成了普通 陶瓷的显微结构。

二.工艺因素对显微结构的影响 1. 陶瓷原料及配比 ① 陶瓷坯体中的CaO

② 强化陶瓷

③ 滑石瓷

2. 原料粉末的特性 ① 颗粒大小 原料颗粒的粒度大,烧成后瓷坯中晶粒的尺寸平均 增大幅度较小;而原料颗粒粒度小时,成瓷后瓷坯 中晶粒尺寸平均增长幅度较大。

原始颗粒的大小对气孔的大小也有影响,颗粒愈小, 则气孔孔径也愈小。 原始颗粒的大小对液相的影响是原始颗粒愈是细小, 则愈易形成液相,且液相量也较多。

玻璃相是陶瓷坯体中的低熔组成物,其粘度、数量、 分布方式等也对陶瓷材料的性能产生影响。 气孔(气相)是陶瓷材料中不可避免出现的,它的 存在方式、数量、分布状态也对陶瓷材料性能产生 影响。

一. 显微结构的形成 1. 原料的热变化 ① 高岭土: Al2O3· 2SiO2· 2H2O——Al2O3· 2SiO2 + 2H2O↑ 高岭石 偏高岭石 3(Al2O3· 2SiO2)——3Al2O3· 2SiO2 + 4SiO2 偏高岭石 (一次)莫来石 无定性石英 粘土矿物在瓷坯显微结构中出现两种状态的莫来石, 即发育较差的鳞片状的莫来石和发育较好的、排列整 齐的人字型莫来石。

② 1150℃左右时,长石开始熔融,瓷坯中开始出 现多量的熔体,相界接触点处的点状熔体发展 成为熔体网络。

③ 在1200℃左右,长石熔体中碱离子扩散到粘土 分解区,促使粘土形成一次鳞片状莫来石。

④ 在1200-1250℃,长石熔体中K2O量降低,中心 部位组成向莫来石析晶区变化,导致在长石熔 质中析出二次针状莫来石。