追溯流程图

合集下载

产品追溯体系流程图(编辑版)

送料单

可

入厂检 验记录

追 溯 控

三证一报告:

材质分 析报告

入 库

1.生产许可证

点

2.出厂合格证

料

制

3.质量保证书

物理试

单

办

4.检测报告

验报告

法

不合格

到货

退料单

物料状 态标识

产品生 产计划

领料 出库单

技术 交底

书

工艺 作业 指导

首件 确卡

生产过程 监督检验 相关记录

产品终 检记录

附21:到货签收记录 附22:销售记录/台账 附23:客户反馈意见表 附24:质量分析报告

镀锌检 验报告

镀锌质 检记录

喷塑检 验报告

喷塑质 检记录

入库 记录

出厂检 验记录

出

厂 出厂检 发 验报告 货

单

产品合 格证

物流 转运 信息 记录

满 足 需 求

产品 质量 反馈

客户 反馈 意见

售 后 服 务

销售 台账

追

附1:原材辅料及外购件厂家检验报告

溯 记

附2:原材辅料及外购件入厂检验记录

录 表

附3:不合格品处理(退料单)

格

合

合

格

格

巡

制造 抽检

下线

过程

终结

品控

检验

班组岗位自检 生产者持续过程自检

外 巡检 观

处

理

上下工序互检 上下游工序交接互检

质检人员专检 质检员专职专项检查

不 合 格

清 点

产品 监 出厂

出物 库流

入

检验

发订

库

货单

出厂放行检验 无放行签认严禁发车 车况检查产品安全防护 产品安全防护

由原料到成品追溯流程图

成都平原尼普洛药业包装有限公司

由原料到成品追溯流程图

采购部 1、供货合同 2、合格供方名录。

仓库(采购部) 1、请验单,化验报告单 2、入库单 3、台账、货位卡 4、车间领料单

Байду номын сангаас

拉管配料 1、配料单 2、化验报告单 3、配料用石英砂记录表 4、原料统计汇总表 5、均匀度化验报告单

拉管车间: 1、玻璃窑炉正常生产记录表 2、班长交接班记录 3、玻璃管生产工艺监测表 4、玻管检验记录及质量汇总表

玻管库(销售): 1、入库单(如外购玻管应有 请验单和外购玻管检验报告) 2、进口玻管台账及货位卡

各瓶生产分厂: 1、管瓶岗位记录/安瓿制瓶 岗位记录 2、检包岗位记录 3、质量抽检实测记录 4、检验报告 成品库: 1、车间产品入库报表 2、产品货位卡 3、送货单 4、成品台帐

2016,12

由原料到成品追溯流程图

采购部 1、供货合同 2、合格供方名录。

仓库(采购部) 1、请验单,化验报告单 2、入库单 3、台账、货位卡 4、车间领料单

Байду номын сангаас

拉管配料 1、配料单 2、化验报告单 3、配料用石英砂记录表 4、原料统计汇总表 5、均匀度化验报告单

拉管车间: 1、玻璃窑炉正常生产记录表 2、班长交接班记录 3、玻璃管生产工艺监测表 4、玻管检验记录及质量汇总表

玻管库(销售): 1、入库单(如外购玻管应有 请验单和外购玻管检验报告) 2、进口玻管台账及货位卡

各瓶生产分厂: 1、管瓶岗位记录/安瓿制瓶 岗位记录 2、检包岗位记录 3、质量抽检实测记录 4、检验报告 成品库: 1、车间产品入库报表 2、产品货位卡 3、送货单 4、成品台帐

2016,12

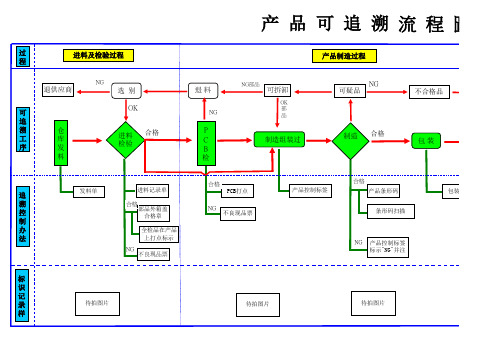

产品可追溯流程图图

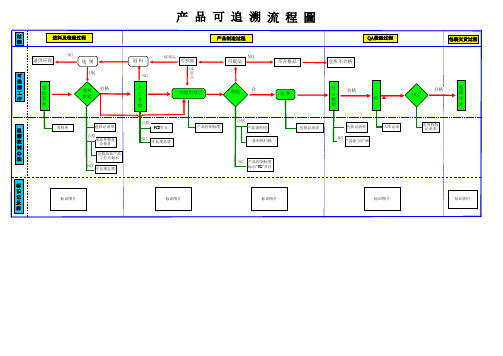

产 品 可 追 溯 流 程 圖

过 程 进料及检验过程 产品制造过程

NG

退供应商 可 追 溯 工 序

选 别 OK

退料

NG

NG部品

可拆卸

OK 部 品

可疑品

N

不合格品

仓库不

仓 库 发 料

合 进料

P C B 检

制造组装过

制造

合

包装

Q A 检 验

合格

合格 PCB打点

产品控制标签

追 溯 控 制 办 法

发料单

进料记录单 合格 部品外箱盖 合格章 全检品在产品 上打点标示 NG 不良现品票 NG

产品条形码 条形码扫描

包装记录表

不良现品票

NG

产品控制标签 标示"NG"并注

标 识 记 录 样待拍Βιβλιοθήκη 片待拍图片待拍图片

QA检验过程

包装交货过程

仓库不合格

Q A 检 验

合

入 库

合 OQC

装 箱 交 货

包装记录表 NG

产品盖"NG"

入库记录

出货检验

待拍图片

待拍图片

过 程 进料及检验过程 产品制造过程

NG

退供应商 可 追 溯 工 序

选 别 OK

退料

NG

NG部品

可拆卸

OK 部 品

可疑品

N

不合格品

仓库不

仓 库 发 料

合 进料

P C B 检

制造组装过

制造

合

包装

Q A 检 验

合格

合格 PCB打点

产品控制标签

追 溯 控 制 办 法

发料单

进料记录单 合格 部品外箱盖 合格章 全检品在产品 上打点标示 NG 不良现品票 NG

产品条形码 条形码扫描

包装记录表

不良现品票

NG

产品控制标签 标示"NG"并注

标 识 记 录 样待拍Βιβλιοθήκη 片待拍图片待拍图片

QA检验过程

包装交货过程

仓库不合格

Q A 检 验

合

入 库

合 OQC

装 箱 交 货

包装记录表 NG

产品盖"NG"

入库记录

出货检验

待拍图片

待拍图片

产品标识与可追索性流程图

三肯电子有限公司

产品标识与保追溯性管制程序

A / 65 / 5版本版次页 码COP —PZ —Q E —11文件编号文件名称

2013.07.012013.07.01修订日期信

息

接

收追

溯

流

程生效日期不

良

追

溯部门客户

营业部责任部门传达责任部门品番

PO/NO

QC

出货日程数量生产日期LOT.NO

制造管理票制品检查记录表品番出货日期QC

生产日期数量

LOT.NO 品质部物流课(前工程)冲压手作业生产流程

机台作业员QC 担当

操作员机台作业员QC 担当材料仓材料编号

材质

数量信息接收、确认

责任部门信息接收现品票委托加工单受入检查表客户投诉供应商

外发。

混凝土原材料可追溯流程图

原材 料进 场后

↘ 经目测合格

↗ 检测合格入库 → 委托检测室进 行全面检测, → 登记检测任务 通知单和检验 委托单

检测不合格退 ↘ 货,登记原材

料退货记录

取样后,一份

委托检测室检 经检测合格入

↗ 测登记??, → 库、登记样品

↗

登记原材

登记样品流转 记录

进出库台账

经检 验合 格的 原材 料登 记检 验登 记总 台账

→

↓

选定配合

比后,首

次开盘

前,记录

预拌(商

品)混凝 土开盘鉴

→

定

每次开盘 前,记录 预拌商品 混凝土生 产企业生 产用砼配 合比通知 单和生产 → 用砼配合 比调整通

开盘后对 预拌混凝 土进行抽 查,登记 预拌混凝 土搅拌计 量和搅拌 → 时间抽查 原始记录

开盘后取

样,登记

混凝土拌

合物性能

测试和成 型台账

可追溯流程图

经检测不合格 ↗ 的登记不合格

材料台账

→

退货,登记原 材料退货记录

经目测有怀疑

时,登记目测

有怀疑原材料

↗

记录

↗ 检测合格入库 ↘

登记原材 料(砂、 石)进场 ↗ 管理台账

经检测合格的

委托检测室进

↘

行全面检测, 登记检测任务

通知单和检验

委托单

检测不合格退

↘ 货,登记原材

料退货记录

选用合格的材 料对配合比进 行设计、试验 、调整、确认 → 、批准、储备 、更新等工作 。登记混凝土 配合比设计、 检验记录表

→

经检测合

格后出

厂,登记

混凝土生

产及出厂 检验记录

→

标识和可追溯性流程图

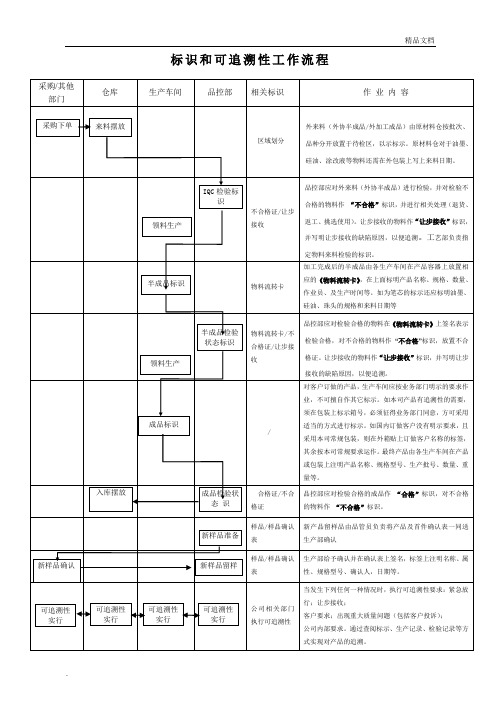

标识和可追溯性工作流程

采购/其他部门

仓库

生产车间

品控部

相关标识

作 业 内 容

区域划分

外来料(外协半成品/外加工成品)由原材料仓按批次、品种分开放置于待检区,以示标示。原材料仓对于油墨、硅油、涂改液等物料还需在外包装上写上来料日期。

不合格证/让步接收

品控部应对外来料(外协半成品)进行检验,并对检验不合格的物料作“不合格”标识,并进行相关处理(退货、返工、挑选使用)。让步接收的物料作“让步接收”标识,并写明让步接收的缺陷原因,以便追溯。工艺部负责指定物料来料检验的标识。

/

对客户订做的产品,生产车间应按业务部门明示的要求作业,不可擅自作其它标示。如本司产品有追溯性的需要,须在包装上标示箱号,必须征得业务部门同意,方可采用适当的方式进行标示。如国内订做客户没有明示要求,且采用本司常规包装,则在外箱贴上订做客户名称的标签,其余按本司常规要求运作。最终产品由各生产车间在产品或包装上注明产品名称、规格型号、生产批号、数量、重量等。

合格证/不合格证

品控部应对检验合格的成品作“合格”标识,对不合格的物料作“不合格”标识。

样品/样品确认表

新产品留样品由品管员负责将产品及首件确认表一同送生产部确认

样品/样品确认表

生产部给予确认并在确认表上签名,标签上注明名称、属性、规格型号、确认人,日期等。

公司相关部门执行可追溯性

当发生下列任何一种情况时,执行可追溯性要求:紧急放行;让步接收;

物料流转卡

加工完成后的半成品由各生产车间在产品容器上放置相应的《物料流转卡》,在上面标明产品名称、规格、数量、作业员、及生产时间等。如为笔芯的标示还应标明油墨、硅油、珠头的规格和来料日期等

物料流转卡不合格证/让步接收

采购/其他部门

仓库

生产车间

品控部

相关标识

作 业 内 容

区域划分

外来料(外协半成品/外加工成品)由原材料仓按批次、品种分开放置于待检区,以示标示。原材料仓对于油墨、硅油、涂改液等物料还需在外包装上写上来料日期。

不合格证/让步接收

品控部应对外来料(外协半成品)进行检验,并对检验不合格的物料作“不合格”标识,并进行相关处理(退货、返工、挑选使用)。让步接收的物料作“让步接收”标识,并写明让步接收的缺陷原因,以便追溯。工艺部负责指定物料来料检验的标识。

/

对客户订做的产品,生产车间应按业务部门明示的要求作业,不可擅自作其它标示。如本司产品有追溯性的需要,须在包装上标示箱号,必须征得业务部门同意,方可采用适当的方式进行标示。如国内订做客户没有明示要求,且采用本司常规包装,则在外箱贴上订做客户名称的标签,其余按本司常规要求运作。最终产品由各生产车间在产品或包装上注明产品名称、规格型号、生产批号、数量、重量等。

合格证/不合格证

品控部应对检验合格的成品作“合格”标识,对不合格的物料作“不合格”标识。

样品/样品确认表

新产品留样品由品管员负责将产品及首件确认表一同送生产部确认

样品/样品确认表

生产部给予确认并在确认表上签名,标签上注明名称、属性、规格型号、确认人,日期等。

公司相关部门执行可追溯性

当发生下列任何一种情况时,执行可追溯性要求:紧急放行;让步接收;

物料流转卡

加工完成后的半成品由各生产车间在产品容器上放置相应的《物料流转卡》,在上面标明产品名称、规格、数量、作业员、及生产时间等。如为笔芯的标示还应标明油墨、硅油、珠头的规格和来料日期等

物料流转卡不合格证/让步接收

产品可追溯流程图

附 12: 纠 正 预 防 措 施

附 18: K3 台 账

附15:原辅料领用记录

附 8: 压 铸 车 间 生 产

)

包装

质 量 检 验

OK

入 库

OK

订单

发 OK 货 、 销 售

追 溯 控 制 办 法

报检单

来料检验 记录表

OK

合格状态 标识

NG

产品生 产计划

巡检记录 表 批次切换 标识

NG 隔离产品,

包装记 录 产品追 溯记录

OK

产品出 厂检验

OK

入库 记录

市场部发货记

更改产品质 量状态 仓库接收合 格产品 不合格标识, 等待处理

附 16: 出 厂 检 验 报

附 9: 生 产 日 报 表

附 19: 销 售 出 库 单 /K3

追 溯 记 录 ( 表 )

附13:工序衔接记录

附 14: 场 巡 检 记 录 表

附 17: 产 品 入 库 单

附 10: 产 品 标 识 牌

附20: 客户投 诉与质 量反馈 单

附 11: 产 品 合 格 证

产品追溯流程图

过 程 原辅料来料及检验过程

产品生产过程

出厂检验过程

销售过程

退供应商

NG

折扣或挑拣 使用

退料

NG

可回收半成品

可疑品

NG

不合格品

NG 可 返 工

仓库不合格 品放置区

报废

可 追 溯 工 序

OK

仓 库 报 检 仓 合格 库 发 货

OK

来料 检验

原 前辅 检料 查使 用

产品生产

在制品 检验

OK

不合格 状态标识

附 18: K3 台 账

附15:原辅料领用记录

附 8: 压 铸 车 间 生 产

)

包装

质 量 检 验

OK

入 库

OK

订单

发 OK 货 、 销 售

追 溯 控 制 办 法

报检单

来料检验 记录表

OK

合格状态 标识

NG

产品生 产计划

巡检记录 表 批次切换 标识

NG 隔离产品,

包装记 录 产品追 溯记录

OK

产品出 厂检验

OK

入库 记录

市场部发货记

更改产品质 量状态 仓库接收合 格产品 不合格标识, 等待处理

附 16: 出 厂 检 验 报

附 9: 生 产 日 报 表

附 19: 销 售 出 库 单 /K3

追 溯 记 录 ( 表 )

附13:工序衔接记录

附 14: 场 巡 检 记 录 表

附 17: 产 品 入 库 单

附 10: 产 品 标 识 牌

附20: 客户投 诉与质 量反馈 单

附 11: 产 品 合 格 证

产品追溯流程图

过 程 原辅料来料及检验过程

产品生产过程

出厂检验过程

销售过程

退供应商

NG

折扣或挑拣 使用

退料

NG

可回收半成品

可疑品

NG

不合格品

NG 可 返 工

仓库不合格 品放置区

报废

可 追 溯 工 序

OK

仓 库 报 检 仓 合格 库 发 货

OK

来料 检验

原 前辅 检料 查使 用

产品生产

在制品 检验

OK

不合格 状态标识

产品可追溯流程图

XXX有限公司追溯体系流程图

过 程

来料

NG 不合格品 OK

退供应商

评审

可

追

溯

工仓

序

库 报

检

NG

来料 检验

OK

仓 库

入

库

产品生产过程

可返工返修产 NG

不合格品 评审

NG

不合格品报废

生

车

过程

产

间

车间装配

检验

计

领

划

料

包装

入库、发货

NG

出厂 检验

发

成 品

OK

入

货 OK 通 知

发 货

库

单

NG

OK

不合格品

评审

1、仓库接收货物后放置待检区并挂上 1、生产部负责制定生产计划,按规定对整机批次号进行编号并在 1、仓库负责接收成品件并将流转卡更换成产品标识卡,

待检标识牌,对本批次产品进行编

追 溯

号 2、;由仓库开具报检单通知质量部检

控 验,同时更换产品质量状态标识牌

制 (注意:信息移植准确);

办 3、合格产品由仓库接收入库。 法

计划单上注明;

通知质量部检验;

2、车间按生产计划到仓库领料,同时更换成装配工序流转卡; 2、质量部负责出厂检验

3、车间进行装配,并将相关信息移植或填写到流转卡上;

抽检; 3、市场部通知仓库发

4、产品完成装配后进行相关二维码、标签张贴和包装;

货; 4、仓库接到发货通知单

进行发货。 5、质量部负责过程检验并记录,对不合格品进行处置并作出纠正

预防措施。

1、供应商出厂检验报

追 溯 2、报检单

记 3、进货检验报告 录

过 程

来料

NG 不合格品 OK

退供应商

评审

可

追

溯

工仓

序

库 报

检

NG

来料 检验

OK

仓 库

入

库

产品生产过程

可返工返修产 NG

不合格品 评审

NG

不合格品报废

生

车

过程

产

间

车间装配

检验

计

领

划

料

包装

入库、发货

NG

出厂 检验

发

成 品

OK

入

货 OK 通 知

发 货

库

单

NG

OK

不合格品

评审

1、仓库接收货物后放置待检区并挂上 1、生产部负责制定生产计划,按规定对整机批次号进行编号并在 1、仓库负责接收成品件并将流转卡更换成产品标识卡,

待检标识牌,对本批次产品进行编

追 溯

号 2、;由仓库开具报检单通知质量部检

控 验,同时更换产品质量状态标识牌

制 (注意:信息移植准确);

办 3、合格产品由仓库接收入库。 法

计划单上注明;

通知质量部检验;

2、车间按生产计划到仓库领料,同时更换成装配工序流转卡; 2、质量部负责出厂检验

3、车间进行装配,并将相关信息移植或填写到流转卡上;

抽检; 3、市场部通知仓库发

4、产品完成装配后进行相关二维码、标签张贴和包装;

货; 4、仓库接到发货通知单

进行发货。 5、质量部负责过程检验并记录,对不合格品进行处置并作出纠正

预防措施。

1、供应商出厂检验报

追 溯 2、报检单

记 3、进货检验报告 录

产品可追溯流程图

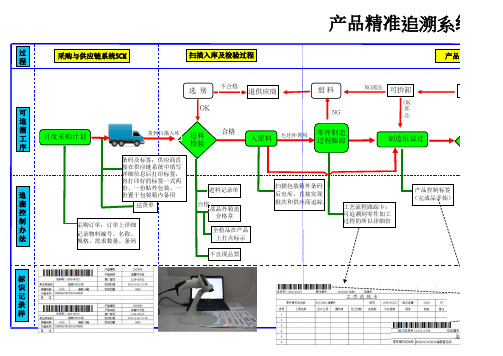

产品精准追溯系统流程图

进料毛坯件领用制造可拆卸N 扫描入库及检验过程产品制造过程

可

追

溯

工

序追

溯

控

制

办

法过

程标

识

记

录

样

扫描包装箱外条码后出库,直接实现批次和供应商追踪。

进料记录单不良现品票部品外箱盖合格章合格工艺流程跟踪卡:可追溯到零件加工过程的所以详细信产品条产品"NG"

NG 合格全检品在产品上打点标示

制造组装过产品控制标签(完成品开始)合退料NG 选别

退供应商不合格OK 合可疑品NG 部品OK 部品采购与供应链系统SCM 月度采购计划货到扫描入库采购订单:订单上详细记录物料编号、名称、

规格、需求数量、条码送货单条码及标签:供应商直接在供应链系统中填写详细信息后打印标签,将打印好的标签一式两份、一份贴外包装、一零件制造过程入原料

流程图

QA 检验过程Q A

检

验入库N OQC 装箱交货

产品条形码激光打码产品控制标签标示"NG"并注明不良内容

条形码扫描

包装记录表产品盖"NG"包装包装记录表

(记录条形码)

NG 入库记录包装交货过程

出货检验合合合不合格品仓库不合格。

产品可追溯流程图

产品精准追溯系统流程图

进料毛坯件领用制造可拆卸N扫描入库及检验过程产品制造过程

可

追

溯

工

序追

溯

控

制

办法过程标识记录样

扫描包装箱外条码后出库,直接实现批次和供应商追踪。进料记录单不良现品票部品外箱盖合格章合格工艺流程跟踪卡:可追溯到零件加工过程的所以详细信产品条产品"NG"

NG合格全检品在产品上打点标示

流程图

QA检验过程Q A

检

验入库N OQC装箱交货

产品条形码激光打码产品控制标签标示"NG"并注明不良内容

条形码扫描

包装记录表产品盖"NG"包装包装记录表

(记录条形码

NG入库记录包装交货过程

出货检验合合合不合格品仓库不合格

制造组装过产品控制标签(完成品开始合退料NG选别

退供应商不合格OK合可疑品NG部品OK部品采购与供应链系统SCM月度采购计划货到扫描入库采购订单:订单上详细记录物料编号、名称、

规格、需求数量、条码送货单条码及标签:供应商直接在供应链系统中填写详细信息后打印标签,将打印好的标签一式两份、一份贴外包装、一零件制造过程入原料

进料毛坯件领用制造可拆卸N扫描入库及检验过程产品制造过程

可

追

溯

工

序追

溯

控

制

办法过程标识记录样

扫描包装箱外条码后出库,直接实现批次和供应商追踪。进料记录单不良现品票部品外箱盖合格章合格工艺流程跟踪卡:可追溯到零件加工过程的所以详细信产品条产品"NG"

NG合格全检品在产品上打点标示

流程图

QA检验过程Q A

检

验入库N OQC装箱交货

产品条形码激光打码产品控制标签标示"NG"并注明不良内容

条形码扫描

包装记录表产品盖"NG"包装包装记录表

(记录条形码

NG入库记录包装交货过程

出货检验合合合不合格品仓库不合格

制造组装过产品控制标签(完成品开始合退料NG选别

退供应商不合格OK合可疑品NG部品OK部品采购与供应链系统SCM月度采购计划货到扫描入库采购订单:订单上详细记录物料编号、名称、

规格、需求数量、条码送货单条码及标签:供应商直接在供应链系统中填写详细信息后打印标签,将打印好的标签一式两份、一份贴外包装、一零件制造过程入原料

产品可追溯流程图图

产品控制标签

合格 产品条形码

包装记录表

包装记录表

入库记录

出货检验 记录表

溯

合格

控 制

部品外箱盖 合格章

NG 不良现品票

条形码扫描

NG 产品盖"NG"章,

办

全检品在产品

法

上打点标示

NG 不良现品票

NG 产品控制标签 标示"NG"并注

标

识

记

标识图片

录

样

标识图片

标识图片

标识图片

标识图片

产品可追溯流程圖

过

进料及检验过程

程

退供应商

可

追

溯

仓

工

库

序

发

料

NG

选别

OK

进料 合格 检验

产品制造过程

退料

NG

P C B 检

NG部品

可拆卸

OK 部 品

制造组装过

NG 可疑品

制造 合

不合格品 包装

QA检验过程 仓库不合格

包装交货过程

Q

A

合格

入

检

库

验

OQC

合格

装 箱 交

货

追

发料单

进料记录单

合格 PCB打点

标识与可追溯流程图

装箱清单

(3、)追溯方法

追溯的方法 发货装箱清单 查询成品生产号 凭成品生产号 任意点切入 查询成品生产记录 焊丝批次号 查询各层组焊生产记录 采购检验保管投用信息 查询铝材入库批次号 查询配套子件来源批次号 凭各层次配套子件来源批次号 查询机加工生产记录 查询下料、投料记录 查询产品过程检验信息 追溯发货装箱信息 追溯到产成品出库登记表 追溯到产品终检

纵向逆序追 溯

查询入库出库信息 查询产品终检信息

横向顺序追 溯

任意点切入 入库批次号 下料投料生产记录

机加工生产记录

同批次产品分布 现存实物

组焊生产记录

成品入库出库记录

发货装箱单

(4、)产品实物状态与生产组织

产品实物状态

单件产品 由原材料转化产产品 购进的外购件 产品毛坯

分别按工艺流程加工完工合格后入 非成品合成件 成品合成件 配套件库按计划组织投料,组焊加工及后续工序完工合格后入

产品标识和可追溯性原理与操作

2010-06

(1、)唯一性识别

文件结构

标识和可追溯性管理程序 产品标识管理办法 产品批次管理办法 产品可追溯性管理办法

仓库静态实物标识方法

实物+《物料卡 》+《工序标识卡》+区域标识 实物+《工序标识卡》+区域标识 实物+《工序标识卡》 品种唯一性识别符号

实物识别

生产现场静态实物标识方法 流转中实物标识方法

区域标识

方法 内容

(2、)可追溯原理

追溯的内容 进货 铝材 外购件 铝焊丝 到货日期、批次号、数量、价格、采购人、进货记录

下料 机加工 组焊 外加工 成品

铝材进货批次号、生产日期、操作人、下料产品批次号、批次量、生产记录、自检及专检记录 各工序:生产批次号、转换批次号(如有)、生产日期、操作人、批次量、生产记录、自检及专检记录 各层次:生产批次号、配件来源批次号、生产日期、操作人、批次量、生产记录、自检及专检记录 各点:生产批次号、转换批次号(如有)、生产日期、加工点、批次量、生产记录、自检及专检记录 成品生产号、生产批次号(如有)、配件来源批次号、生产日期、操作人、批次量、生产记录、 自检记录、终检记录、入库信息、出库信息

布料追溯流程图

填写《布卷标识》 接收《布料移交清单》 接收《返修处理报告》 填写《验布明细记录表 填写《验布报告》

填写《退货单》

布卷标识:供应商、规格、品名、缸号、 数量、缸卷号…

布料移交清单:规格、品名、数量、缸卷 号、序号、时间、批次号...

验布明细记录表:规格、品名、数量、缸 卷号、时间、批次号...

验布报告:规格、品名、数量、缸卷号、 时间、批次号...

关联单据填写订单号

产品移交卡: 订单号 (款号、周期、数量)

工序日报表:订单号 (款号、周期、数量)

关联单据填写订单号

1、加工车间内移交不需要填写移交单,跨车间加工 须填写移交单,进行移交。 2、跨车间工序根据生产订单向另外车间接收在制 品,检查在制品上标识卡、移交单需与订单信息一 致。签收移交卡后对应标识与订单信息后加工,加 工完成后张贴在制品流动单注明订单号。 2、加工工序移交后道加工工序需填写《产品移交 卡》注明订单号,务必与流动单对应填写订单信 息,在制品流动单应随附产品移交。 3、加工完成后填写《工序日报表》注明订单号并于 《产品移交卡》注明订单号保存,以便追溯。

入库

接收《布卷标识》 接收《布料移交清单》 接收《验布明细记录 表》 接收《验布报告》 填写《材料入库单》

填写《报废品入 库单》

布卷标识:供应商、规格、品名、缸号、 数量、缸卷号…

布料移交清单:规格、品名、数量、缸卷 号、序号、时间、批次号...

验布明细记录表:规格、品名、数量、缸 卷号、时间、批次号...

裁剪排版图:计划号、品名、尺寸、数 量、批次号...

裁剪日报表: 订单号 (款号、周期、数量) 产品移交卡: 订单号 (款号、周期、数量) 裁片标识卡: 订单号 (款号、周期、数量)

物料追溯流程图

FQC(OQC)

ห้องสมุดไป่ตู้

NG

(●出货报告上注明生产工

单号和材料批号)

OK

入库/贮存 (●记录生产工单号)

报废 (●提交报废单)

返工 (●提交返工单)

特采 (●提交特采单)

分析改善 (●记录改善报告编号)

发货 (●发货单上注明发货批号)

注:物料不良采取倒追方式追溯。

变更原因

变更内容

变更日期

变更标记

NG 首检/巡检/末检 (●质量记录单上注明生产工

单号和材料批号)

OK

工序流转 (●流转卡上注明工单号和材料批号)

拒收退回 返工 特采

拒收退回 返工 特采

NG 全检 (●注明返工单号)

OK

退货 报废

NG 全检

OK

报废 (●提交报废单)

退货 (●提交退货单)

NG 产品全检

OK

包装入箱/张贴标识 (●外箱唛头/合格证注明生产工单号及材料批号)

版次 A 编号 页次 1/1 日期

QS-PG-BZ85 2015-8-2

物料(不良品)追溯流程图

核准

会签

编制

供方来料

(●需标识物料批号)

入料检验 (●检验单上记录材料批号)

物料入库/贮存 (●记录台帐)

生产计划 (●明确生产工单号)

领料出库 (●领料单上注明生产工单号)

生产加工

(●生产工单上注明物料批号)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过

进料及检验过程

程

仓库退供应商

仓库不合格品 放置区

可

NG

追

溯

工

仓库暂收料

OK

序

进料 检验

仓库收发作业过程 原编号/批号

OK

OK

仓库收料 系统编号

OK

仓库发料

有限 产品可追

产品制造过程

原材料 不良品

生产不良品 退回相应的

判别

退料

NG

OK

生产、测试过程

设备点检报表

良品

追

请购单

进料检验 日报表

预防、纠正报告

溯 控 制

到货单 入库单

产品挂合格 标识牌

进厂登记表

领料单

生产日报表

办

产品挂不合

出库料单

工序原始记录表

预

法

格标识牌

来料品质异 常改善报告

标

识

记

待拍图片

录

样

待拍图片

待拍图片

样

有限公司 可追溯流程图

造过程

QA检验过程

成品入库过程

交货过程

售后过程

NG

不良品退回

相应的工序

NG

过程 OK

QC 检验

NG OK

不良品退回 相应的工序

NG

QA检 验

OK

生产成 OK 品入库

生产批号

OK

成品出 OK 货装车

NG

客户

NG确 认

良品/不良品标签 QC检查记录表 不合格报告表 预防、纠正报告

出货检验记录 产品贴合/不合

手工产品入库 系统产品入库

发货前检查录 手工产品出库 系统销售出库

手工产品出

售后服务单

待拍图片

待拍图片

待拍图片

待拍图片

售后过程

ቤተ መጻሕፍቲ ባይዱ

确 认

NG 晶鑫仓

检验记录 售后服务单

待拍图片

进料及检验过程

程

仓库退供应商

仓库不合格品 放置区

可

NG

追

溯

工

仓库暂收料

OK

序

进料 检验

仓库收发作业过程 原编号/批号

OK

OK

仓库收料 系统编号

OK

仓库发料

有限 产品可追

产品制造过程

原材料 不良品

生产不良品 退回相应的

判别

退料

NG

OK

生产、测试过程

设备点检报表

良品

追

请购单

进料检验 日报表

预防、纠正报告

溯 控 制

到货单 入库单

产品挂合格 标识牌

进厂登记表

领料单

生产日报表

办

产品挂不合

出库料单

工序原始记录表

预

法

格标识牌

来料品质异 常改善报告

标

识

记

待拍图片

录

样

待拍图片

待拍图片

样

有限公司 可追溯流程图

造过程

QA检验过程

成品入库过程

交货过程

售后过程

NG

不良品退回

相应的工序

NG

过程 OK

QC 检验

NG OK

不良品退回 相应的工序

NG

QA检 验

OK

生产成 OK 品入库

生产批号

OK

成品出 OK 货装车

NG

客户

NG确 认

良品/不良品标签 QC检查记录表 不合格报告表 预防、纠正报告

出货检验记录 产品贴合/不合

手工产品入库 系统产品入库

发货前检查录 手工产品出库 系统销售出库

手工产品出

售后服务单

待拍图片

待拍图片

待拍图片

待拍图片

售后过程

ቤተ መጻሕፍቲ ባይዱ

确 认

NG 晶鑫仓

检验记录 售后服务单

待拍图片