gt35钢结硬质合金的锻造加工工艺

GT35钢-高韧性粉末高速钢的特性和应用

GT35钢-高韧性粉末高速钢的特性和应用(1)模具钢的特性新型含TiC硬质相的钢结硬质合金,是一种高韧性粉末高速钢,具有高耐磨粒磨损、、高韧性、高抗压强度,有较高的硬度和耐磨性,但不耐高温和腐蚀,淬火状态硬度69~73HRC,=1400~1800MPa,冲击韧性值6J/cm2。

强度σbb东莞弘超模具钢材钢结硬质合金是用粉末冶金的方法制造的铬钼合金钢,其中钢为黏结相,TIC为硬质相。

它的性能介于钢与硬质合金之间,可进行淬火等热处理,因此加工硬质合金方便,而硬质比钢却高很多。

具有硬质合金的高硬度、高耐磨性及高耐腐蚀性,又具有钢的加工性、锻压性、焊接性及热处理性。

⑵供货状态硬度38~46HRC。

⑶典型化学成分(质量分数,%)C0.5、Cr2.0、Mo2.0、余为Fe,硬质相TIC的含量约为35%。

⑷典型应用举例①可用于冷挤压模凹模,推荐硬度65~67HRC,模具寿命很高。

每打光一次凹模,可连续拉伸1000件工件。

而同样情况下,Cr12MoV 钢仅为数十件。

②可用于钢板冷冲模具,当批量大于100万件,被冲材料为δ<1mm的软态低碳钢板。

③含80%镍的特殊合金材料,在退火状态的硬度值为130HBS,极易与模具表面发生强烈的咬合,采用Cr12MoV钢(硬度为59~61HRC)制作的凹模,每拉伸十余件,模具表面就出现咬合拉毛现象;当使用特殊润滑剂以后,也只能拉伸数十件,只好将凹模卸下抛光,否则,将使工件拉毛;在采用CT35型钢结硬质合金制作凹模以后,硬度为65~67HRC,大大减少咬合倾向,每打光一次凹模,可连续拉伸近1000个工件。

④适用于各种冷挤、冷冲、冷镦和冷剪模具。

⑤镗杆、轧辊、液压工具及卡具、量具等。

⑥重载荷、形状复杂的大、中型模具。

一种降低GT35钢结硬质合金残余应力并提高其硬度的方法[发明专利]

![一种降低GT35钢结硬质合金残余应力并提高其硬度的方法[发明专利]](https://img.taocdn.com/s3/m/750800e3f78a6529657d53de.png)

专利名称:一种降低GT35钢结硬质合金残余应力并提高其硬度的方法

专利类型:发明专利

发明人:肖来荣,赵小军,涂晓萱,韦道明,蔡圳阳,沈鸿泰

申请号:CN201910803830.0

申请日:20190828

公开号:CN110408747A

公开日:

20191105

专利内容由知识产权出版社提供

摘要:本发明涉及一种降低GT35钢结硬质合金残余应力并提高其硬度的方法,属于复合材料加工技术领域。

本发明以锻造态的GT35钢结硬质合金为原料,对原料直接进行应力时效处理,得到产品;所述应力时效处理时,对原料加载的拉应力为200~400MPa,温度为50~300℃,时间大于0.5h。

本发明所得产品表面残余应力下降幅度为86~218MPa、合金的硬度提高幅度为157~

260MPa,本发明简化了GT35钢结硬质合金的处理工艺,所得产品性能优良,为GT35钢结硬质合金低成本应用提供了必要条件。

申请人:中南大学

地址:410083 湖南省长沙市岳麓区麓山南路932号

国籍:CN

代理机构:长沙市融智专利事务所(普通合伙)

代理人:蒋太炜

更多信息请下载全文后查看。

硬质合金的生产工艺流程

硬质合金的生产工艺流程硬质合金是一种具有高硬度、高强度和耐磨性能的材料,广泛应用于机械加工、矿山工具、石油钻探等领域。

其生产工艺流程主要包括原料选择、粉末制备、混合、成型、烧结、后处理等几个关键步骤。

一、原料选择硬质合金的主要成分为钨碳化物和钴,钨碳化物提供了高硬度和耐磨性,而钴则起到了结合剂的作用。

在原料选择阶段,需要选择高纯度的钨粉、碳粉和钴粉,确保合金的质量和性能。

二、粉末制备在硬质合金的生产过程中,需要将钨粉、碳粉和钴粉分别进行研磨和筛分,以确保粉末的细度和均匀性。

通常采用球磨机和高能球磨机进行粉末的研磨,然后通过筛分去除粗粉和杂质,得到所需的粉末。

三、混合将经过研磨和筛分的钨粉、碳粉和钴粉按照一定比例混合,确保各个成分均匀分布。

混合采用的方法有干法混合和湿法混合两种,根据具体情况选择合适的方法。

在混合过程中,还可以添加一些其他的合金元素和添加剂,以调整合金的性能。

四、成型混合好的粉末通过成型工艺进行成型,常见的成型方法有压制成型和注射成型两种。

压制成型是将混合好的粉末放入模具中,经过一定的压力进行压制,使其形成所需的形状。

注射成型则是将混合好的粉末与有机粘结剂混合后,通过注射机将其注入到模具中,然后进行脱蜡处理。

五、烧结成型后的硬质合金零件需要进行烧结处理,以提高其密度和硬度。

烧结是将零件放入高温炉中,在一定的温度和气氛条件下进行加热处理。

在烧结过程中,粉末颗粒之间会发生相互扩散和结合,形成致密的硬质合金。

六、后处理烧结后的硬质合金零件还需要进行后处理,以进一步提高其性能。

常见的后处理方法有研磨、抛光、涂层等。

研磨和抛光可以提高合金的表面光洁度和精度,涂层可以提高合金的耐腐蚀性和润滑性。

总结:硬质合金的生产工艺流程包括原料选择、粉末制备、混合、成型、烧结和后处理等几个关键步骤。

在每个步骤中,都需要严格控制工艺参数,确保合金的质量和性能。

通过合理的工艺流程和后处理方法,可以生产出具有高硬度、高强度和耐磨性能的硬质合金产品,满足不同领域的需求。

GT35钢-高韧性粉末高速钢的特性和应用

GT35钢-高韧性粉末高速钢的特性和应用(1)模具钢的特性新型含TiC硬质相的钢结硬质合金,是一种高韧性粉末高速钢,具有高耐磨粒磨损、、高韧性、高抗压强度,有较高的硬度和耐磨性,但不耐高温和腐蚀,淬火状态硬度69~73HRC,=1400~1800MPa,冲击韧性值6J/cm2。

强度σbb东莞弘超模具钢材钢结硬质合金是用粉末冶金的方法制造的铬钼合金钢,其中钢为黏结相,TIC为硬质相。

它的性能介于钢与硬质合金之间,可进行淬火等热处理,因此加工硬质合金方便,而硬质比钢却高很多。

具有硬质合金的高硬度、高耐磨性及高耐腐蚀性,又具有钢的加工性、锻压性、焊接性及热处理性。

⑵供货状态硬度38~46HRC。

⑶典型化学成分(质量分数,%)C0.5、Cr2.0、Mo2.0、余为Fe,硬质相TIC的含量约为35%。

⑷典型应用举例①可用于冷挤压模凹模,推荐硬度65~67HRC,模具寿命很高。

每打光一次凹模,可连续拉伸1000件工件。

而同样情况下,Cr12MoV 钢仅为数十件。

②可用于钢板冷冲模具,当批量大于100万件,被冲材料为δ<1mm的软态低碳钢板。

③含80%镍的特殊合金材料,在退火状态的硬度值为130HBS,极易与模具表面发生强烈的咬合,采用Cr12MoV钢(硬度为59~61HRC)制作的凹模,每拉伸十余件,模具表面就出现咬合拉毛现象;当使用特殊润滑剂以后,也只能拉伸数十件,只好将凹模卸下抛光,否则,将使工件拉毛;在采用CT35型钢结硬质合金制作凹模以后,硬度为65~67HRC,大大减少咬合倾向,每打光一次凹模,可连续拉伸近1000个工件。

④适用于各种冷挤、冷冲、冷镦和冷剪模具。

⑤镗杆、轧辊、液压工具及卡具、量具等。

⑥重载荷、形状复杂的大、中型模具。

35号钢加工工艺流程

35号钢加工工艺流程The processing of 35 steel involves a series of procedures to transform raw material into finished products. 35钢的加工涉及一系列程序,将原材料转化为成品。

This includes steps such as cutting, heating, forging, machining, and finishing. 这包括切割、加热、锻造、机加工和精加工等步骤。

Each step is essential to ensure the final product meets the required specifications and quality standards. 每一个步骤都是确保最终产品符合规定的规格和质量标准所必不可少的。

Cutting is the first step in the processing of 35 steel, and it involves the use of various cutting tools such as saws, plasma cutters, or laser cutters. 切割是35钢加工的第一步,它涉及使用各种切割工具,如锯子、等离子切割机或激光切割机。

The goal of cutting is to divide the raw material into smaller, more manageable pieces for the subsequent processing steps. 切割的目的是将原材料划分为更小、更易处理的块,以进行后续的加工步骤。

Precision and accuracy are crucial in this step to avoid material wastage and ensure that the pieces are of the right size and shape. 在这一步骤中,精度和准确性至关重要,以避免材料浪费,并确保切割出的块的尺寸和形状正确。

GT35钢结硬质合金电火花加工工艺试验

基金项目:复杂型腔钢结硬质合金模具连接技术的研究,湖北省教育厅重点项目,编号D200612007。

作者简介:杨雄,1960,男,武汉人,教授,硕士,研究生,主要从事工程材料、现代加工技术和工程测试技术,及控制工程等方面的教学和研究。

E-mail :jpuyx@ 。

GT35钢结硬质合金电火花加工工艺试验杨雄冉小丰帅玉妹陈松(长江大学机械工程学院,湖北荆州,434023)摘要研究了GT35电火花加工时,峰值电流、脉冲宽度、放电时间等参数对工件加工效率、加工面粗糙度和电极耗损速度等的影响规律,并分析了其作用机理,优化了GT35钢结硬质合金电火花加工工艺参数,为加工复杂型腔GT35钢结硬质合金模具提供了试验依据。

关键词电火花加工;钢结硬质合金;加工效率2009年12月Dec.2009第26卷第4期Vol.26No.4硬质合金CEMENTED CARBIDE!!!!"!"!!!!"!"应用研究doi :10.3969/j.issn.1003-7292.2009.04.008硬质合金以其高硬度、高耐磨性、价格适中等特点在工具模具行业中越来越显示出优越性,但其熔点高、导热导电系数小、脆性大,造成它的后序成型加工困难,即使采用电火花加工的方法,也远不及加工其他金属材料容易。

硬质合金加工技术的开发显然是当今特种加工领域中的前沿课题,但对GT35钢结硬质合金材料的电火花加工的研究较少。

因此,研究GT35钢结硬质合金电火花加工工艺,分析加工原理,优化加工参数,对提高GT35钢结硬质合金电火花的加工效率和模具表面质量具有较强的实用性和理论价值[1-3]。

1电火花加工原理电火花加工的实质是以工件做阳极,通过适当设计的电路使其与相对应的工具电极之间发生火花放电,借以瞬间产生的热量所带来的局部高温(10000~15000℃),在工件上进行打孔、研磨型腔之类的加工。

电火花加工的基本原理见图1所示。

硬质合金生产工艺

硬质合金生产工艺硬质合金的生产工艺是一个综合的、复杂的制造过程,需要经过材料准备、粉末混合、成型、烧结、后处理等多个环节。

下面将详细介绍硬质合金的生产工艺流程及各个环节的工艺操作。

一、材料准备硬质合金的生产主要材料是钨粉、钴粉和碳化物粉末。

钨粉作为硬质合金的主要成分,具有高硬度、高密度等优点;钴粉作为粘结相,起到增强合金韧性和延展性的作用;碳化物粉末则是硬质合金中的另一主要成分,提高了合金的硬度和耐磨性。

在材料准备阶段,需要根据合金配方的要求准备好各种原材料,并严格控制其质量和比例。

其中,钨粉和钴粉的粒度、纯度、形状等参数对硬质合金的性能有着重要影响,需要经过精密的筛分和选材。

二、粉末混合将钨粉、钴粉和碳化物粉末按照一定的配方比例混合均匀,是硬质合金制备的关键环节。

通过粉末混合,可以使各种原料之间充分混合,确保最终合金的成分均匀。

粉末混合工艺通常采用机械混合方式,即将原材料放入球磨机等设备中进行干式混合或湿式混合。

在混合过程中,需要控制混合时间、速度和温度等参数,以确保混合效果达到最佳状态。

三、成型硬质合金的成型工艺主要包括压制和成型两个步骤。

压制是将混合好的粉末通过模具进行压制,使其形成密实的坯体。

成型是通过模具制作合金的最终形状,可以是板材、棒材、圆柱体等不同形状。

在硬质合金的成型过程中,需要考虑压力大小、温度、速度等参数的控制,以确保合金的成型质量。

另外,还需要对成型后的坯体进行退火处理,消除成型过程中产生的应力,提高合金的成品率和密实度。

四、烧结烧结是硬质合金生产的核心工艺环节,通过高温烧结使钨、钴、碳等元素发生反应,形成坚固的结合相,实现硬质合金的硬度和耐磨性。

烧结温度一般在1300℃~1600℃之间,烧结时间和气氛对合金的性能也有影响。

在烧结过程中,还需要对合金进行冷却、退火等处理,以提高合金的稳定性和耐磨性。

同时,需要对烧结炉进行周期性的检查和维护,确保烧结过程的稳定性和可控性。

五、后处理硬质合金生产完成后,还需要进行后处理工艺,包括抛光、清洗、检测等环节。

GT35钢结硬质合金材料镜面加工的试验研究

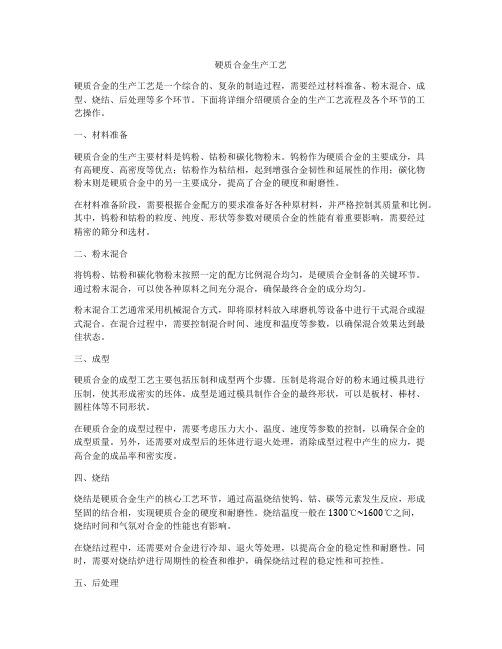

实验研究GT35钢结硬质合金材料镜面加工的试验研究张春河** 徐燕申 林 彬(天津大学机械工程学院)韩荣久(中国科学院长春光学精密机械研究所,长春130022) 摘 要 钢结硬质合金是一种组织结构特殊的难加工材料,难以获得超精和镜面加工表面质量.本文用三种方法对G T35进行镜面加工试验研究,取得良好效果.传统研磨工艺宜采用高刚性研磨工具和金刚石研磨粉,以减轻对基体材料软硬组织的选择去除现象;以高刚度精密磨床及专用装置为基础的EL ID磨削方法可获得良好的加工表面;固体磨料研磨方法以其无序研磨轨迹,在微量去除时可有效获得极低的表面粗糙度.关键词 钢结硬质合金 研磨 EL ID磨削 固着磨料研磨分类号 T G580.1 动压马达是惯性导航系统的核心部件.它的转子轴及动环片采用钢结硬质合金材料制造,加工精度和表面质量要求极高,如表面粗糙度要求达到Ra10nm 以下.但是,由于钢结硬质合金的结构特点,其超精密加工和镜面加工至今没有很好地解决.本文采用游离磨料研磨、在线电解修整(ELID)超硬磨料微细粒度砂轮磨削和固着磨料研磨等三种方法,进行了钢结硬质合金的镜面加工试验.1 GT35钢结硬质合金的成分和物理机械性能 钢结硬质合金是以合金钢为粘结相,以金属碳化物颗粒为硬质相,采用粉末冶金方法制成的新材料,它呈现细小的硬质相在钢基体中弥散分布的结构特点,如图1所示.图中黑色颗粒状物质为硬质相. 钢结硬质合金具有硬度高、强度好、韧性大、热稳定性优越、耐腐蚀和耐磨损等特点。

其成分和物理机械性能如表1所示。

表1 GT35钢结硬质合金的成分和性能Tab.1 Composition and properties of GT35steel based cement ed carbide材料成分硬度/HRA抗弯强度/M Pa冲击韧性N·m/mm2 GT35TiC35%85.51400~18000.06图1 钢结硬质合金的结构特点Fig.1 The microstructure of steel basedcemented carbide composite 天津大学学报 第32卷 第2期1999年3月J O U RN AL O F T IAN JIN U N IV ER SI T Y V ol.32 No.2 M ar.1999 收稿日期1997-04-01,修回日期1997-11-27. * 中国博士后科学基金资助项目(中博基1997-7).天津大学陶瓷加工技术开放实验室基金(TD96-02) ** 1969年生,男,博士.Born in1969,male,Dr.2 钢结硬质合金的加工特性 钢结硬质合金在退火状态下,可切削加工性接近于低碳钢.钢结硬质合金淬火后,碳化物会弥散析出,形成图1所示的结构.韧性基体和硬质点相间分布,而且两者的物理、化学和机械性能差异悬殊.这种状态下的钢结硬质合金类同砂轮的组织结构,在机械加工过程中,将对切削刀具和矿轮施加严重的反切削作用,造成切削刀具和砂轮快速磨损,因而得不到好的加工表面.也就是说,淬火后,钢结硬质合金的机械加工性能较差.3 钢结硬质合金的镜面加工试验及现象分析 钢结硬质合金的镜面加工是针对淬火后的状态进行的.3.1 游离磨料研磨试验 传统的研磨工艺,方法简单,不需要复杂设备,适合单件或小批量生产厂家应用.实验进行了GT35钢结硬质合金的游离磨料研磨试验.具体步骤是这样的,首先预磨削GT 35试件,达到约Ra 0.1μm 的表面粗糙度,然后采用不同种类和粒度的磨料,在DF -W SP 型单面精密研磨机上进行研磨试验,研磨时间共约20分钟. 图2是采用Taylo r Surf 6表面轮廓仪测量的研磨(a) W 1刚玉磨料研磨的GT35工件表面轮廓(b ) W 1金刚石微粉研磨的GT 35工件表面轮廓图2 传统研磨后的GT35工件表面轮廓Fig .2 Prof iles of GT 35workpiece surf ace af ter conventional lapping后G T 35钢结硬质合金试件的表面轮廓.从图上可以看出,采用普通磨料(刚玉)研磨的钢结硬质合金工件表面几乎没有提高;而采用金刚石微粉研磨的钢结硬质合金工件表面则显著改善. 将普通磨料研磨后的工件放在体视显微镜下观察,可以发现:工件表面的韧性金属基本材料大量被磨料切削去除,而硬质相却几乎没有变化.也就是说,加工表面发生了严重的选择去除现象.同样地,金刚石微粉研磨后的工件表面,则只发生了轻微的选择性去除现象. 由分析可知,这是由于磨料硬度和工艺系统弹性造成的.在普通磨料研磨中,磨料对韧性金属基体具有良好的切削作用,但对于工件中硬度高于磨料的硬质相TiC,则几乎不产生切削作用.同时,由于工艺系统弹性的协同作用,结果形成了严重的选择去除现象.在金刚石微粉研磨中,金刚石磨料的硬度明显高于TiC 硬质相,对它产生了较强的微切削去除.但是,由于工件材料中两种组成相的物理机械性能差别较大,在研磨工艺系统弹性及磨料堆积效应的影响下,仍然产生了轻微的选择去除现象.从金刚石磨料研磨后工件表面的SEM 照片(见图3),可以清晰地看到磨料对工件材料中硬质相的微切削作用.图3 W 1金刚石微粉研磨后的GT35试件表面Fig .3 Surface topography of GT35workpiece af ter lapping with tiny diamond abrasive W 13.2 ELID 镜面磨削试验 采用ELID 金属基(特别是铸铁基)超硬磨料砂轮实现硬脆材料的镜面磨削加工,是日本学者大森整提出的新工艺[1].它的加工原理如文献[2]所述,利用在线的非线性电解作用,对高刚性的铸铁基超硬磨料砂轮进行连续修整,使砂轮在整个磨削过程中始终保持·221· 天津大学学报 张春河等:G T35钢结硬质合金材料镜面加工的试验研究足够的出刃高度和容屑空间.ELID 镜面磨削过程稳定,可以得到纳米级的表面粗糙度[3](Ra 可达1nm 以下). 在改进的平面磨床MM 7120A 上,采用6000#铸铁基CBN 砂轮和4000#铸铁基金刚石砂轮,进行了GT35钢结硬质合金的镜面磨削试验,试验条件如表2所示.表2 ELID 镜面磨削试验条件Tab .2 Condit ion of ELID mirror grinding test磨 床改进的M M 7120A,机床开环刚度 200N /μm砂 轮4000#铸铁基金刚石砂轮6000#铸铁基CBM 砂轮磨削参数主轴转速 1500r /min横向进给速度 5m m /行程工作台速度 300mm /s 磨削深度 0.001m m磨削时间5min 图4是采用Taylo r Surf 6表面轮廓仪测量的ELID 镜面磨削后GT35钢结硬质合金试件的表面轮廓.从试验结果看出,ELID 磨削可以得到比传统研磨工艺更低的表面粗糙度,但是磨削表面出现了明显的波纹度.这可能是由于磨床设备特性引起的.实验还用扫描电镜观察分析了ELID 磨削后的GT35试件表面,如图5所示.观察表明,金刚石和CBN 磨削刃对GT 35材料中的硬质相均产生了良好的微切削作用.(a ) 4000#金刚石砂轮磨削的G T 35工件表面轮廓(b ) 6000#CBN 砂轮磨削的GT35工件表面轮廓图4 ELID 镜面磨削GT 35试件的表面轮廓Fig .4 Prof iles of GT35workpiece surfaces af ter ELID mirror grinding因为从工件表面黑色硬质相颗粒上可以看到切削沟痕的存在.另外,在GT35钢结硬质合金的ELID 镜面磨削中,不论是金刚石砂轮还是CBN 砂轮均可获得良好的加工表面,不发生选择性去除.(a) 金刚石砂轮磨削试件表面SEM 照片(b) CBN 砂轮磨削试件表面S EM 照片图5 ELID 镜面磨削的GT 35试件表面SEM 照片Fig .5 SEM photographs of GT35workpiece surf aces af ter ELID mirror grinding3.3 固着磨料研磨试验 据磨削理论和试验结果可知,方向性磨痕的存在对于形成高质量的加工表面是不利的.为此,进行了固着磨料研磨GT 35试件的探索性试验. 固着磨料研磨G T 35钢结硬质合金的试验是在长春光机所的专用高速镜片精磨机上进行的.由于精磨片使用青铜结合剂,而且在研磨过程中精磨片的自锐完全依赖于磨屑的反切削作用和研磨冷却液对精磨片基体的刻蚀修整作用,试验要求工件初始表面粗糙度应达到约Ra 0.05μm.在本试验中,使用6000#金刚石·222·天津大学学报 1999年 第32卷 第2期 图6 固着磨料研磨的GT35试件表面轮廓Fig .6 Prof ile of GT35workpiece surface af ter fixing abrasive lapping精磨片,研磨时间约2min .图6是采用Taylo r Surf 6表面轮廓仪测量的固着磨料研磨后GT35试件的表面轮廓.试验结果表明,固着磨料研磨可以达到较高的加工效率和极低的表面粗糙度(Ra 约10nm 以下).这是由微细切削刃的微切削作用和切削轨迹杂乱共同促成的.不过,由于精磨片易堵塞,该工艺一般不易实现过多的金属去除量,局限在微米级去除范围.4 结 论 1)传统研磨工艺宜采用刚性好的研磨工具和金刚石研磨粉,以减轻选择性去除现象. 2)ELID 镜面磨削可以高效率地得到良好的加工表面,使选择性去除现象减少到最低限度,但需要高刚度精密磨床和一些专用装置. 3)固着磨料研磨可以利用研磨轨迹的无序性,有效地获得极低的表面粗糙度,但加工去除量不宜太大.参 考 文 献1 Ohmo ri H et al .EL ID G rinding technique fo r ult ra-pr eci-sion mir ro r surface machining.Inter na tio nal J o urnal of JSP E ,1992,26(4):273~2772 张春河.在线电解修整砂轮精密镜面磨削理论及应用技术的研究[博士学位论文].哈尔滨:哈尔滨工业大学系,19963 Oh mori H et al .M ir ro r sur face g rinding of silicon wa ferswith ELID .Annals o f the CI RP ,1990,39(1):329~332AN EXPERIMENTAL STUDY OF MIRROR MACHINING TECHNIQUES FORGT 35STEEL BAS ED CEMENTED CARBIDE C OMPOSITESZhang Chunhe Xu Ya nshen Lin Bin (Schoo l o f M echanical Engineering ,Tianjin U niv er sity )Han Rong jiu(Changchun Institute of O ptics and Fine M echa nics,Cha ng ch un 130022)Abstract With its unique mic rost ructure,th e steel based car bide co mpo site is v ery difficult to be machined with a hig her surface quality .In this paper so me G T 35steel based ceme nted ca rbide compo site samples hav e bee n tested to mir ro r surface by th ree diffe rent methods.the Co nv entio na l la pping in which high-stiffness to ols a nd diamo nd abra-siv e ar e used is suitable fo r reducing the differ ence o f remo ving r ate betw een so ft and ha rd compositio ns,qualified sur face could be go t by EL ID g rinding method;fixing abrasiv e lapping is effectiv e to obtain lo w er ro ug hness sur face during the micr ofeed g rinding pro cess .Keywords steel based ceme nted carbide composite lapping EL ID g rinding fix ing abrasiv e la pping·223· 天津大学学报 张春河等:G T35钢结硬质合金材料镜面加工的试验研究。

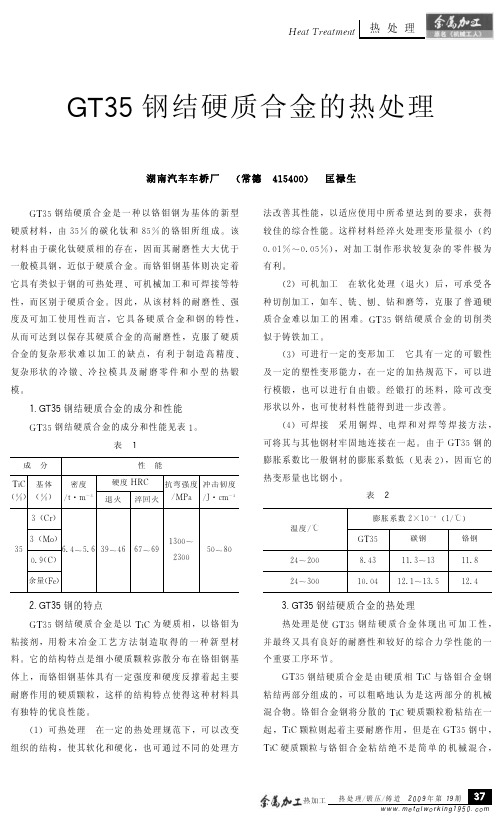

GT35钢结硬质合金的热处理

热加工

" 热 处 理!锻 压!铸 造 !! " " #年 第 $ #期 ! !!! "#$ % & ’ !( ) * + , . / 0 1 " 2 (# -

!!!!! !!

热 处 理

! " # $% & " # $ ’ " ( $

在加热和冷却过程中 " 一定量 的 硬 质 颗 粒 会 溶 解 到 钢 中 去 " 同时也会从钢中析出一些硬质颗粒 # 铬钼钢粘结相的组织和性 能 " 是 随 着 热 处 理 而 发 生 变化的 " 而 " > & ( 钢结硬质 合 金 的 力 学 性 能 与 铬 钼 粘 结 相的体积 含 量 已 超 过 ( ’< " 达 ( (< " 这 就 有 可 能 通 过 选取正确的退火工艺 使 其 软 化 " 从 而 为 " > & (钢承受机 械加工提供条件 # 同样也可 以 选 取 正 确 的 淬 火 $ 回 火 工 艺使其硬化 " 最后使模具具有良好的使用性能 # 为促进铬钼钢粘结相发生 应 有 的 组 织 变 化 " 以 及 使 " > & ( 钢结硬质合 金 获 得 所 希 望 的 使 用 性 能 " 就 必 须 选 取合理的热处理工艺规程 # % %& 退火 ! 其目的是使铬 钼 合 金 钢 组 织 发 生 变 化 而 将" > & ( 钢的硬度降低 " 以 便 切 削 加 工 " 并 为 以 后 的 淬 火 $ 回火创造 良 好 的 组 织 准 备 #" > & (钢的退火曲线如 图 % 所示 #

硬质合金 生产工艺

硬质合金生产工艺硬质合金是一种具有高硬度、高耐磨性和高强度的材料,主要由钨碳化物和金属结合相组成。

它在冶金、矿山、建筑和机械加工等行业中广泛应用。

硬质合金的生产工艺包括原材料准备、合金制备、成型和热处理等过程。

首先是原材料准备。

主要原材料包括金属钨、钛等粉末以及碳化钨、碳化钛等金属化合物粉末。

这些金属和金属化合物粉末需要经过筛分和洗净等处理,以确保其质量。

然后是合金制备。

将金属粉末和金属化合物粉末按照一定比例混合在一起,并加入一定量的粘结剂,进行混合和搅拌,形成均匀的混合物。

混合物通常以球磨机进行研磨,以提高混合度和颗粒细度。

接下来是成型。

将混合物通过压制机进行压制,使其成型为固体坯料。

压制过程需要根据所需产品的形状和尺寸进行模具设计和选择,以确保成型的精度和一致性。

最后是热处理。

压制成型的坯料需要经过热处理,以提高其硬度和耐磨性。

热处理工艺包括高温煅烧和真空退火等过程。

高温煅烧可以将混合物中的弹性成分转化为硬质的金属碳化物相,增强材料的硬度。

真空退火可以提高材料的密度和强度。

硬质合金的生产工艺中还包括其他一些辅助工艺,如溶剂挤压、热等静压和精加工等。

溶剂挤压可以进一步提高材料的致密度和均匀性。

热等静压可以改善材料的显微结构和力学性能。

精加工可以通过磨削和切削等方法,将硬质合金加工成所需形状和尺寸的成品。

总之,硬质合金的生产工艺是一个综合性的过程,包括原材料准备、合金制备、成型和热处理等多个环节。

通过这些工艺,可以获得具有高硬度、高耐磨性和高强度的硬质合金材料,以满足各个行业的需求。

gt35钢结硬质合金材料镜面加工的试验研究

gt35钢结硬质合金材料镜面加工的试验研究

随着现代机械加工工艺的不断发展,越来越多的材料需要进行高精度的加工。

而对于许多难以加工的材料,如高温合金、钛合金等,以及需要高精度的工艺操作,如模具制造、航空航天制造等领域,使用硬质合金材料来进行切削和加工已逐渐成为主流趋势。

而在硬质合金材料的生产过程中,镜面加工尤为重要。

本试验研究以GT35钢为例,使用硬质合金材料进行镜面加工,探索了硬质合金材料在高精度加工领域的应用。

首先,我们通过处理GT35钢的表面粗糙度和平整度,为后续的镜面加工做好了准备工作。

随后,我们选择了不同的切削参数,如切削速度、进给速度和切削深度等,对GT35钢进行了不同方案的镜面加工。

在实验数据统计和分析中,我们发现,在保证硬质合金材料刀具不发生断裂的前提下,加工速度和加工深度越高,切削效率和加工精度就会越高。

与此同时,适当的进给速度也可以提高加工效率,但过高的进给速度却会导致加工表面烧伤、粗糙度增加等问题。

通过本次实验研究,我们不仅证明了硬质合金材料在高精度加工领域中的应用前景,也探索了在镜面加工中选择合适的切削参数如何能够提高加工效率和加工精度的方法,为日后类似的实验提供了指导和借鉴的价值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

深度和广度兼具的文章:gt35钢结硬质合金的锻造加工工艺

1.前言

在现代工业制造中,硬质合金材料因其高硬度、耐磨性以及耐高温等优良性能而得到广泛应用。

gt35钢结硬质合金作为一种优质的硬质合金材料,在工具、模具、矿山工程等领域具有重要的地位。

而对于gt35钢结硬质合金的锻造加工工艺,正是影响其性能和寿命的关键因素之一。

本文将从深度和广度两方面,对gt35钢结硬质合金的锻造加工工艺进行全面评估和探讨,为读者提供有价值的信息和知识。

2.gt35钢结硬质合金简介

gt35钢结硬质合金是一种以钴为基体、钨和钼为主要合金元素的硬质合金材料,具有优异的耐磨性、高硬度和耐高温性能。

由于其独特的化学成分和微观组织结构,gt35钢结硬质合金广泛用于刀具、钻头、刨轮、研磨头等领域,为工业制造和加工提供了重要的支撑。

3.锻造加工工艺与性能优化

在gt35钢结硬质合金的制造过程中,锻造加工工艺是至关重要的环节。

通过合理的锻造加工工艺,可以显著提高gt35钢结硬质合金的密度、强度和韧性,从而使其性能得到优化。

在锻造加工工艺中,温度、压力、变形量等因素对最终产品的性能起着决定性的作用。

4.gt35钢结硬质合金的锻造加工工艺流程

(1)选材与预处理:在锻造加工工艺中,选择优质的原材料对最终产品的性能至关重要。

gt35钢结硬质合金的原材料应经过严格的筛选和预处理,以确保其化学成分和微观组织的稳定性。

(2)加热与保温:在进行锻造加工之前,gt35钢结硬质合金的原材料需要经过适当的加热和保温处理,以提高其塑性和可锻性。

适当的加热温度和保温时间是保证产品质量的关键。

(3)锻造成型:在加热和保温处理后,gt35钢结硬质合金将进行锻造成型。

通过合理的锤击力度和成型工艺,可以使其微观组织得到优化,从而提高其耐磨性和抗拉强度。

(4)热处理与表面处理:锻造加工完成后,gt35钢结硬质合金还需要进行热处理和表面处理,以进一步提高其硬度和耐磨性。

适当的热处理工艺可以改善其晶粒结构,使其性能得到进一步提升。

5.总结与展望

通过对gt35钢结硬质合金的锻造加工工艺进行深入探讨,我们可以更好地理解其制造过程和性能优化的关键。

合理的锻造加工工艺不仅可以提高gt35钢结硬质合金的性能,还可以拓展其在工具、模具等领域的应用范围。

未来,随着工业制造技术的不断发展,对gt35钢结硬质合金的锻造加工工艺将迎来更多的挑战和机遇,我们有信心通过持续的研究和实践,进一步优化其生产工艺,推动硬质合金材料在工业制造中的广泛应用。

6.个人观点与理解

作为硬质合金材料的一种,gt35钢结硬质合金在工业制造中具有

举足轻重的地位。

通过深入了解其锻造加工工艺,我们可以更好地把

握其性能优化的关键,为工业制造提供更多的选择和解决方案。

在未

来的工作中,我将继续关注gt35钢结硬质合金的制造过程和性能改进,为其在工具、模具等领域的应用提供更多的支持和推动。

7.结语

通过本文对gt35钢结硬质合金的锻造加工工艺的全面评估,我们

对其制造过程和性能优化有了更深入的了解。

我也对其在工业制造中

的重要地位以及未来的发展充满信心。

希望我们可以通过不懈努力,

进一步推动硬质合金材料在工业制造中的广泛应用,为世界制造业的

发展贡献力量。

以上就是一篇根据提供的gt35钢结硬质合金的锻造加工工艺内容

所写的文章,希望对你有所帮助。

8.gt35钢结硬质合金的锻造加工工艺的发展趋势

随着工业技术的不断发展和进步,gt35钢结硬质合金的锻造加工

工艺也在不断变化和完善。

未来的发展趋势主要有以下几个方面:随着人工智能、大数据、云计算等技术的发展和应用,数字化制

造将成为未来的主要趋势。

在gt35钢结硬质合金的锻造加工工艺中,

数字化制造可以提高生产效率、减少人为错误,实现生产过程的监控

和优化。

可以预见,未来的gt35钢结硬质合金的生产将更加智能化、

高效化。

绿色环保将成为gt35钢结硬质合金的锻造加工工艺的重要方向。

随着环保意识的增强和环境法规的不断加强,绿色制造将成为地球可

持续发展的重要保障。

未来,gt35钢结硬质合金的锻造加工工艺将更

加注重节能减排、减少环境污染,推动整个产业向绿色高效方向发展。

材料与工艺的结合将是未来gt35钢结硬质合金的锻造加工工艺的

重要趋势。

随着新材料和新工艺的不断涌现,以及材料工程、先进加

工技术的不断发展,gt35钢结硬质合金的性能和加工工艺将得到更多

的优化和提升。

国际合作与交流也将成为未来gt35钢结硬质合金的锻造加工工艺

的重要推动力。

在全球化的今天,国际间的合作与交流能够带来更多

的资源和机遇,促进技术的共享和创新,为gt35钢结硬质合金的锻造

加工工艺的发展注入新的活力。

9.gt35钢结硬质合金的锻造加工工艺的应用领域和前景展望

gt35钢结硬质合金的优异性能和先进的锻造加工工艺使其在工具、模具、矿山工程等领域具有广泛的应用前景。

随着工业制造技术的不

断发展和进步,gt35钢结硬质合金在以下领域将有更广阔的应用前景:在工具制造领域,gt35钢结硬质合金将继续发挥其高硬度、耐磨

性和耐高温性能,广泛应用于各种切削工具、钻头、铣刀等工具的制

造中。

在汽车、航空航天、船舶等行业,gt35钢结硬质合金制造的工

具将大大提高生产效率和产品质量。

在模具制造领域,gt35钢结硬质合金将成为模具材料的重要选择。

由于其优异的耐磨性和高硬度,gt35钢结硬质合金制造的模具可以大

大延长使用寿命,提高生产效率,降低生产成本。

在矿山工程领域,gt35钢结硬质合金的锻造加工工艺将为矿山机

械的制造和维护提供重要支持。

其优异的耐磨性和耐高温性能将大大

提高矿山机械的使用寿命,降低维护成本,保障矿山生产的稳定。

gt35钢结硬质合金的锻造加工工艺将持续推动其在工业制造领域

的广泛应用,为工业发展和产品质量提供重要保障。

10.结语

通过对gt35钢结硬质合金的锻造加工工艺的深入探讨和展望,我

们对其在工业制造中的重要地位以及未来的发展充满信心。

在未来的

工作中,随着工业技术的不断发展和进步,gt35钢结硬质合金的锻造

加工工艺将迎来更多的机遇和挑战。

相信在科技人员的不懈努力下,

gt35钢结硬质合金在工业制造中的广泛应用将不断扩展,为世界制造

业的发展贡献力量。

希望我们可以通过共同努力,为推动工业制造的

进步和发展作出更多的贡献。

通过本文的详细介绍和探讨,我们对gt35钢结硬质合金的锻造加

工工艺有了更深入的了解,相信这将为相关领域的工作者提供有价值

的信息和知识。

希望本文能够对相关领域的专业人士和学术研究者有

所帮助,也希望本文能够引起更多人对gt35钢结硬质合金的关注和研究。

让我们共同努力,推动gt35钢结硬质合金在工业制造中的应用和发展,为人类的发展进步做出更大的贡献。