使用 POWERMILL 加工机锻模的工艺与技巧

powermill加工方法

1

笔式清角精加工

2

多笔清角精加工

多刀清角加工

3

缝合清角精加工

插铣清角加工

此功能会自动依计算之刀具以及选择欲参考刀具 来产生插铣的清角路径。 来产生插铣的清角路径。其路径的清角范围会依 据参考刀具与曲面之夹角的参数运算而得知

选项设定的名词解释与多刀清角亦同

4

沿着清角精加工

沿外型清角加工

此功能会自动依计算之刀具以及选择欲参考刀具 来产生沿外型的清角路径, 来产生沿外型的清角路径,其路径的清角范围会 依据参考刀具与曲面之夹角的参数运算而得知

6

三维偏置精加工

3D等距精加工

所谓3 所谓3D等距加工乃将指定的边界轮廊投影至曲面 模型上并依所设定的加工刀间距以3 模型上并依所设定的加工刀间距以3D等距的方式 螺旋”钩上: 1、把“螺旋”钩上:减少每层下刀连接后所产生 产生,由于此加工方式是依模型来计算3 等距, 产生,由于此加工方式是依模型来计算3D等距, 的刀痕现象 故无论平坦或陡峭区域皆可得到等距的刀具路径 。此加工方式较适用于平坦或模型变化不大之处

1

点投影精加工

2

直线投影精加工

3

平面投影精加工

4

曲面投影精加工

5

曲面精加工

路径方法与沿面投影类似, 路径方法与沿面投影类似,但不受邻边未选取的 模型影响,当使用5轴加工时, 曲面法向投影加工 模型影响,当使用5轴加工时,其刀轴轴心会依曲 面的UV UV法线方向产生加工路径 面的UV法线方向产生加工路径 选取单一或多个曲面沿着曲面外形边缘产生轮廊 加工。这种加工方式只适用于曲面的的选取, 加工。这种加工方式只适用于曲面的的选取,并 不适用于三角网格加工 此方法路径产生方式与直线投影相同, 此方法路径产生方式与直线投影相同,但投影基 准线为使用参考线来完成 选取单一或多个侧壁沿着曲线外型边缘产生轮廊 加工路径。适合曲面及直壁面加工。 加工路径。适合曲面及直壁面加工。

PowerMILL的后处理应用技巧

PowerMILL的后处理应用技巧1引言PowerMILL是一种专业的数控加工自动编程软件,由英国Delcam公司研制开发。

从PowerMILL的使用来看,PowerMILL可以说是世界上功能最强大、加工策略最丰富的数控加工编程软件系统之一,同时也是CAM软件技术最具代表性的、增长率最快的加工软件。

它实现了CAM系统与CAD系统的分离,可以更充分发挥CAM和CAD各系统的优势,可在网络下完成一体化集成,所以更能适应工程化的要求。

其广泛应用于航空航天、汽车、船舶、家电以及模具等行业,尤其对各种塑料模、压铸模、橡胶膜、锻模、冲压模等具有明显的优势.软件的数控自动编程主要是软件经过刀位等自动计算产生加工刀具路径文件,但刀路文件并不是数控程序。

需要从加工刀具路径文件中提取相关的加工信息,并根据指定数控机床的特点及要求进行分析、判断和处理,最终形成数控机床能直接识别的数控程序,这就是数控加工的后置处理。

本文针对PowerMILL自动编程软件后处理方面的技巧进行探讨。

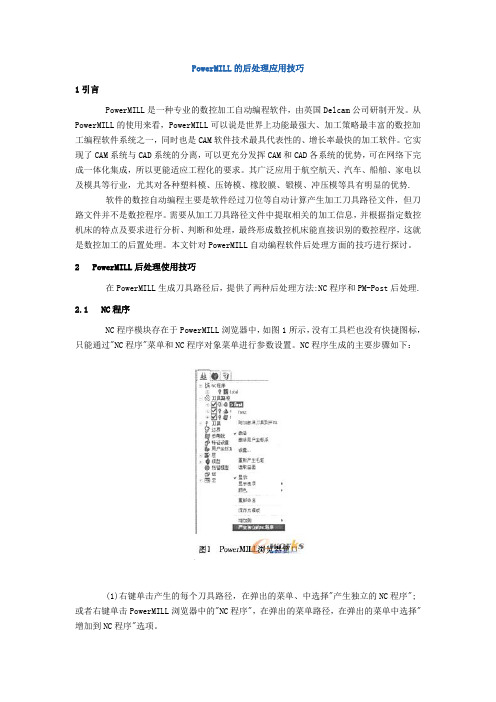

2 PowerMILL后处理使用技巧在PowerMILL生成刀具路径后,提供了两种后处理方法:NC程序和PM-Post后处理.2.1 NC程序NC程序模块存在于PowerMILL浏览器中,如图1所示,没有工具栏也没有快捷图标,只能通过"NC程序"菜单和NC程序对象菜单进行参数设置。

NC程序生成的主要步骤如下:(1)右键单击产生的每个刀具路径,在弹出的菜单、中选择"产生独立的NC程序";或者右键单击PowerMILL浏览器中的"NC程序",在弹出的菜单路径,在弹出的菜单中选择"增加到NC程序"选项。

(2)右键单击生成的每个NC程序,在弹出的菜单中选择"写人";或者右键单击Poirer112ILL浏览器中的"NC程序",在弹出的菜单中选择"全部写人"选项。

POWERMILL简单使用方法

POWERMILL简单使用方法2010-11-27 22:39PowerMill是一个纯加工的软件,不具备造型的能力。

所以它默认保存的只是运行状态文件。

同样在打开旧文件的时候,也要分两步来做:1,打开项目;2,输入模型。

加工的第一步当然是要定义毛胚、快进高度、起始点、默认连接这几项是贯穿整个加工过程的基本设置。

粗加工在powermill中被称为区域清除。

区域清除的方式有三种:1.平行:效率最高的一种,适合大刀具大范围形状不太复杂的模型。

2.偏置:安全系数最高的方式;抬刀次数较少,自动进行圆滑过渡;适合小刀快走的高速加工。

3.轮廓:感觉和精加工方式的等高没什么区别,操作起来不如等高灵活。

Z轴下切的方式有三种:1.下切:适合无封闭型腔的模型2.斜向3.预钻孔:无法从毛胚外下刀时,用此选项:向方式又有斜向与螺旋之分在加工参数设好以后,再进行分层。

模型中如果有平面,分层时要献应用平面选项,然后再分层。

通常的分层方式是,下切步距。

根据材料刀具机床策略选择合适的下切步距。

注意:下切步距不能大于“快进高度”栏里的“开始z高度”计算,生成路径。

不满意可以改变参数重算。

只要不改分层高度,算起来很快。

powermill的计算是在内存中进行的,这样也算是优化系统内存吧。

将光标显示为刀具,检查一下看什么地方没加工到(刀进不去),为下一步二次开粗做好准备。

这个方法也不能100%全看到加工不到的地方啊,如我用一把30R5大的刀开完粗后。

跟住用什么样的方法清掉上一把刀的余量呢?根据30R5的刀和你本工步的刀,算出残料边界,下边怎么做不要我说了吧。

主要可分为开粗加工-(半精加工)-精加工●开粗加工PowerMILL提供了开粗加工的三种方法,其中用得最多的是偏置区域清除模型加工。

根据粗加工的特点,对高速加工在切削用量选择上的原则应是“浅切深、快进给”。

对刀具的要求,根据模型形状和尺寸综合考虑,应尽可能选用大直径的刀具。

开粗加工中特别要注意设定毛坯在X、Y、Z三方向的尺寸,据工件的加工要求以“切削路径的刀具中心线不离开毛坯界限”作为原则来决定毛坯的设置。

PowerMILL软件在模具加工中的技巧

PowerMILL软件在模具加工中的技巧PowerMILL软件在模具加工中的应用技巧摘要主要阐述了使用PowerMILL软件在模具加工中的一些应用技巧,并针对转向机壳体模具加工工艺过程进行了分析。

关键词:PowerMILL软件 PowerShape Delcam Plc CAM系统PowerMILL是一种专业的数控加工编程软件,由英国Delcam Plc 公司研制开发。

它是世界上功能最强大、加工策略最丰富的数控加工编程软件体系,同时也是CAM软件技术最具代表性的,增长率最快的加工软件。

它是独立运行的、智能化程度最高的三维复杂形体加工CAM系统,它能由输入的模型快捷、准确地产生无过切粗加工和精加工路径。

这些模型可以是由其它软件产生的曲面,如IGES文件、STL 文件等,也可以是来自PowerSHAPE 的模型(实体或曲面)或Solid Edge 、SolidWorkS、UG、Pro/ENGINEER、CATIA等PART 模型。

它功能强大,易学易用,计算速度快,能最大限度地发挥CNC数控机床的效率,确保生产出高质量工模具。

下面简单阐述一下使用PowerMILL软件在模具加工中的一些应用技巧。

一、粗加工PowerMILL以其独特、高效的区域清除方法而领导区域清除加工潮流。

这种加工方法的基本特点是尽可能地保证刀具负荷的稳定,尽量减少切削方向的突然变化。

PowerMILL中所使用的粗加工策略为三维区域清除加工策略,包括偏臵区域清除模型、平行区域清除模型、轮廓区域清除模型3种方式。

其中用得最多的是偏臵区域清除模型加工。

粗加工采用偏臵加工策略,并在刀具半径的尖角处采用圆角光顺处理。

PowerMILL 的"赛车线加工"可减少任何切削方向的突然转向,生成的刀具路径非常光顺,这样就大大减少切削速度的突然变化,保持均匀的加速度,同时最大程度减少刀具磨损和机床主轴的切削压力,符合了高速加工的需求。

PowerMILL技巧

PowerMILL Five Axis 3. 刀轴调整3. 5轴刀轴调整简介5轴加工时,机床主轴或工作台在做线性轴向运动的同时也同步地做回转运动。

PowerMILL提供了多个有效的刀轴调整方法和加工策略。

5轴加工可通过一次装夹加工完毕使用3轴加工需多次装夹才能加工的零件。

使用5轴控制器可重新调整定位刀具,以加工沿Z轴无法直接加工的陡峭表面或是倒勾形面区域。

5轴加工时,除进行常规的过切检查外,系统还提供了多个额外选项,确保不同策略间机床、主轴或刀具不和加工零件发生碰撞。

任何情况下都必须对产生的路径进行十分仔细的直观检查。

5轴刀轴调整和加工选项PowerMILL刀轴的缺省设置为供3轴加工使用的垂直选项,其它选项仅对具有多轴授权的用户有效。

刀轴方向表格可通过点击主工具栏中的刀轴图标调出,也可直接从支持5轴加工的加工策略表格中调出。

注:某些策略在使用球头刀或球形刀具时仅支持多轴刀轴调整。

Issue PMILL 10 Five Axis 3.13. 刀轴调整PowerMILL Five Axis前倾\侧倾前倾角为刀具沿刀具路径方向的给定角度;侧倾角为和刀具路径方向垂直方向的给定角度。

如果这两个角度的设置均为零,则刀具方向将为刀具路径的法向。

刀具路径的法向为刀具路径产生过程中将其投影到曲面数据上时的方向。

对参考线精加工而言,此方向始终为垂直的;对投影精加工而言,其方向随局部投影方向的改变而改变。

• 删除全部并重设表格。

• 产生一毛坯并严格按照下图手工输入相应值。

• 重设快进高度和开始点和结束点表格。

• 右击浏览器中的模型选项,从弹出菜单选取产生平面-自毛坯,在Z高度为0处产生一平面。

• 产生一直径为5,长度为25的球头刀BN5。

• 产生一平行精加工策略,设置公差为0.02,余量为0,行距为5,角度为0,样式-双向,短连接-掠过,并将该刀具路径重新命名为Raster Vertical。

• 应用并取消表格。

• 动态仿真刀具路径。

使用Powermill 软件软件加工的步骤是怎样的

使用Powermill 软件软件加工的步骤是怎样的1.粗加工偏置区域清除模型是Powermill 软件为高速加工开发的一项重大发明,特别是在加工复杂型体时,比如仪表全是尖角拐角,偏置区域清除模型能自动的使这些拐角进行圆弧进刀避免了刀具对模料的撞击,也对调整加工机床的减速提高了效率;另外还有一种是Powermill 粗加工中的赛车线加工方式,是众多软件中所少有的一种极为适合高速加工原理的加工方式,基本原理(如图2 )把刀具路径看成赛车在跑道内高速行驶,赛车可以偏离跑道的中心,从而产生似于赛车的跑道内的运动路径,赛车可以在不失速率的情况下来转弯,增加了刀路运动的光滑性,平衡性,避免刀路突然转向频繁地切入切出所造成的冲击。

2. 残留粗加工也就是我们常说的二次开粗。

Powermill 的残留粗加工能够自动无误的识别上一刀的残留量,对零件进一步进行残留粗加工及对上次粗切的优化功能,上刀粗切中由于零件存在非平面区域,那么就会留有台阶,使残留余量不尽均匀,系统可以判别,然后在层间切削尽可能使余量保持均匀,进而生成优秀的粗加工刀具路径,得到没有走空刀的刀具路径,如下图所示:3.精加工精加工的基本要求是要获得很高的精度和光滑的零件表面质量轻松实现精细区域的加工,如小的圆角(小于1mm )小的沟漕等。

高速加工的出现是一场制造行业的革命。

可以使诸如要使用耗时在放电加工工艺完全在高速加工中心上完成,淬硬材料在高速加工中心上能够获得十分高的表面质量,这使得传统工艺人员必须重新考虑工艺。

如果要获得高的表面质量,切入切出工件时,无论是粗加工还是精加工,都应该使用圆弧切入和切出方法来切入或离开工件。

应尽量避免垂直下刀直接接触零件表面,因为这样会降低切削速度,同进会在零件表面上留下很多刀痕。

Powermill 的切入切出及连接方式极大限度地满足了高速高工的要求。

UG视频教程4.多笔清角精加工这种精加工在高速机上运用在圆角R 上,加工出来的R 角特别光顺,好看。

PM工艺分析

●PowerMILL工艺分析1,产品调入软件后,先分析有无收缩变形,之后分模,加工之前先分析如何设置坐标,之后就测量好整个要加工的部位的大小,分析好各加工部位在模具中的地位.2,找出来碰穿位补正出0.05到0.15,并且留在容易抛光的位置,就是说留在凸起的部位.凹下去的部位加工到位,做为参考.3,找出来铜公位置,铜公就是无法切削的部位,这地方加工要留余量,该避空的地方就在铜公上避空,铜公避空的地方模具要加工到位.4,开粗采用Z向一层层加工,主要目的是快速去残料,越快越好.最后是光刀,首尾中间的就是为光刀做准备的叫二次开粗和中刀.二次开粗就是开掉粗刀剩余的残料,中刀的目的是给光刀一个均匀的切削量,或者把死角清到光刀的时候不能碰到刀具的目的.5,二次开粗记住,假如粗刀加工在Z-10,换小号的刀具的时候从Z-10下继续开粗,记得要先把Z-10上面的死角先用小号的刀清完,才可以继续从Z-10加工,以此类推,换更小的刀,知道二次开粗完成.6.二次开粗的时候记得如果后面的刀具的直径超过上把刀具的半径的时候,才是绝对安全的.因为比如加工区间有个28的V行槽,上大下小.用30R5的刀具加工不到,用10的刀走过去走回来才20,就在中间留下8MM的未切削位,因为是V行的,越向下就吃刀量越大,实际上就出了问题了.还有就是外形离工件的距离效果15大于10的时候,用10的刀加工30R5的残料部位也就出了问题了,所以,新手来说,用30R5的刀之后用16R0.8的刀之后用直径8的刀之后用4的刀一直开,是最简单的也是最安全的办法,虽然空刀多点,但问题就少很多了.7,之后就是光刀,记住用如果用R4的刀光,就先用比它直径小一号的刀先清了角落,比如用直径6的最合理,这样R4的刀在角落就没有切到残料,很安全.8,光刀的时候如果允许就分浅的地方和陡峭的地方,浅的地方走水平加工,陡峭的地方走等Z 轴加工.如果做不到就全部走平行加工或等高加工.之后局部刀具间隙大的地方补一快刀路.就OK了9,光底的时候注意如何避开侧壁撞刀杆,光侧的时候如何清了底部.10.这些分析好之后就是如何控制进退刀的问题了,如何控制范围和深度等控制问题,通过保护体,裁减体,外形和加工范围去控制的技巧分析透彻.●如何把几个刀路合并一个程序:先产生一个独立的加工程序,把产生的加工程序激活,再把下一个刀具路径增加到加工程序上去就可以了把你做的刀具路徑, 直接用滑鼠拖到要產生NC程式的裡面, 然後寫出就行了!但是注意你所使用的刀具編號, 最好符合, 還有其他相關刀具數據, 例如軸向下刀速度, 圓弧速度, 切削速度, 轉速, 都很重要!●在PowerMILL中如何将只读项目转换为可读写项目运行PowerMILL的过程中,如果我们打开一个以前输出时没能正常关闭的项目,屏幕上会出现下面的警告信息:'Project open for Read Only'此时如果需要将项目以可读写方式打开,则可在命令视窗中键入下面的命令:'PROJECT CLAIM'这样打开的项目即为可读写项目●编程注意事项1. 白钢刀转速不可太快。

powermill教程

再说说雕刻机和A轴的选择对雕刻机的要求是龙门高度可以安装A轴,Z轴行程够大(考虑到刀具长度不同,Z行程比最大夹持直径还要大20mm以上)XYZA垂直精度高。

因为不像3轴,雕同一个点XYZ只能是同一个坐标,4轴雕同一个点XYZA会有不同的组合,如果垂直精度不高,就会有明显的接缝。

要求最高的是A轴安装一定要平行于X轴。

A轴调整后,可以分别用铣刀在顶端和在侧面回转铣两个圆柱,量量每个圆柱的两端直径是不是一样,如果小于5丝,就差不多了。

另外速度最好快一点,一个雕塑用f1600跑完2个小时,f400就要8个小时了A轴的选择A轴通常有这几种方案:直驱,同步带减速,谐波减速,蜗杆减速,行星减速4轴最有效率的加工方式应该是四轴全联动(powermill支持不好),就是XYZA都是连续运动,这种情况对A轴的速度,精度,回差要求都比较高。

回差比较小的有谐波减速,直驱,同步带(同步带不知道刚性是否满足要求),其中谐波减速有点慢,直驱和同步带精度太低。

蜗杆传动和行星减速速度和精度比较平衡,可是却有回差。

虽然mach里可以消除,不过在频繁换向的情况下多少影响一点速度。

所以A轴还没找到完美的方案不过如果不追求四轴联动(比如可以用3+1轴,即XYZ连续运动,A间断运动),通过刀路的设计可以克服这些缺点。

速度慢的就3+1轴的方式,A轴就间断转动,以及旋转加工时X轴优先动精度差的用来翻面没问题,旋转加工的时候旋转步距和A轴步距设成一致有回差的单向转动就可以了。

绝大部分情况单向转动都能搞定,或者通过mach消除回差下面慢慢写点做3D雕塑的方法和感想。

有空就写一点,大家不用等我在机械方面刚入门,只是一个爱好者。

说的有什么不对的不周的老鸟们多指教先说题材。

有了四轴,三轴时需要翻面雕刻的东西就会很方便,尤其是需要翻多面的情况。

此外还可以加工其他设备难以加工的工件,比如长螺距的螺纹在一些情况下(比如不掏洞,不车内螺纹),四轴还能够替代车床加工一些工件不过四轴最擅长的应该还是人体雕塑(比如手办,佛像)以及头部雕塑下面主要就这类题材谈谈想法。

昆山亚克翔捷模具有限公司使用Powermill案例介绍

昆山亚克翔捷模具有限公司使用Powermill案例介绍昆山亚克翔捷模具使用Powermill试切案例介绍Delcam Powermill case study - ARRK SHANGENT CO., LTD. 昆山亚克翔捷模具有限公司成立于2002年10月份,总投资额500万美元,地处中国经济最发达的长江三角洲地域--江苏省昆山市,紧邻国际大都市上海。

公司专业从事塑料模具、精密塑料制品的生产和加工,配置了丰富的人力资源和一流的生产设备。

“Arrk Shangent” is a professional mold design and engineer ing company with the tooling experience for over 18 years, whose factory is located Kunshan Suzhou, Jiangsu province, China. Utilizing the unique satellite tool manufacturing system locally and its resources in China, coupled its expertise on the project management, it has been able to offer the mold at the lowest possible price and at an incredible short lead time. It is most specialized in the rapid prototype tooling and the tools for volume production. Most of the injection mold included fully automatic mechanisms using standard and hot runner systems. Besides, it is ISO 9001 certified and can assure its customers of its quality adherence.在使用加工软件方面,2004年、2006年分别购买Cimatron加工软件。

PowerMILL的后处理应用技巧

1引言PowerMILL是一种专业的数控加工自动编程软件, 由英国Delcam公司研制开发.从PowerMILL的使用来看, PowerMILL可以说是世界上功能最强年夜、加工战略最丰富的数控加工编程软件系统之一, 同时也是CAM软件技术最具代表性的、增长率最快的加工软件.它实现了CAM系统与CAD系统的分离, 可以更充沛发挥CAM和CAD各系统的优势, 可在网络下完成一体化集成, 所以更能适应工程化的要求.其广泛应用于航空航天、汽车、船舶、家电以及模具等行业, 尤其对各种塑料模、压铸模、橡胶膜、锻模、冲压模等具有明显的优势. 软件的数控自动编程主要是软件经过刀位等自动计算发生加工刀具路径文件, 但刀路文件其实不是数控法式.需要从加工刀具路径文件中提取相关的加工信息, 并根据指定命控机床的特点及要求进行分析、判断和处置, 最终形成数控机床能直接识另外数控法式, 这就是数控加工的后置处置.本文针对PowerMILL自动编程软件后处置方面的技巧进行探讨.2 PowerMILL后处置使用技巧在PowerMILL生成刀具路径后, 提供了两种后处置方法:NC法式和PM-Post后处置.2.1 NC法式NC法式模块存在于PowerMILL浏览器中, 如图1所示,没有工具栏也没有快捷图标, 只能通过"NC法式"菜单和NC法式对象菜单进行参数设置.NC法式生成的主要步伐如下:(1)右键单击发生的每个刀具路径, 在弹出的菜单、中选择"发生自力的NC法式";或者右键单击PowerMILL浏览器中的"NC法式", 在弹出的菜单路径, 在弹出的菜单中选择"增加到NC法式"选项. (2)右键单击生成的每个NC法式, 在弹出的菜单中选择"写人";或者右键单击Poirer112ILL浏览器中的"NC法式",在弹出的菜单中选择"全部写人"选项.2.2 PM-Post后处置PM-Post是Delcam提供的专用后处置模块, 其后处置把持步伐如下: (1)在PowerMILL的"选项"中将NC法式输出文件类型改成"刀位", 输出后缀名为cut的刀具路径文件. (2)启动PM-Post进人PostProcessor模块, 如图2所示, 分别添加NC法式格式选项文件Option files和第一步发生的刀具路径文件CLDATA Gles.(3)右键单击某个刀具路径文件, 在弹出的菜单中选择Process选项, 实现该刀具路径文件的NC法式的输出. 可以看出, NC法式方法简单, 当法式后处置设置为固定无需改动时, 只需要选择相应的后处置选项文件, 即可快速生成所需的NC法式代码.这种方法适用于单元设备固定统一, 软件后处置对应性较强的情况.PM-Post方法不单可以生成所需的NC法式, 还可以通过PM-Post中的Editor模块对NC法式格式选项文件进行设置, 有利于生成更加简洁高效的NC法式代码.这种方法比力适合单元设备的种类型号较多, 且自动数控编程由工艺组统一负责, 然后再根据设备分配情况生成NC加工法式等场所.3 PowerMILL后处置设置技巧早期的PowerMILL后处置法式DuctPost以及其它数控编程软件提供的后处置法式年夜部份都是基于纯文本文档, 用户可通过文本编纂器修改这些文件.该文件结构主要有注释、界说变量类型、界说使用格式、常量赋值、界说问题、字符串列表、自界说单节及系统问题等部份.最新的PowerMILL后处置法式PM-Post 基于图形窗口和对话框, 使后处置选项文件的设置变得直观、明了. PM-Post的格式选项文件的修改在Editor模块中进行, 如图3所示. 下面以Fanuc系统为例, 给出经常使用后处置设置的方法: 为保管系统自带的Fanuc后处置文件, 我们在修改前先将该文件另存为Fanuc OM.pmopt, 并在此基础上进行修改.启动PM-Post, 进人Editor模块, 点击"Load Option file"快捷图标选中并加载Fanuc.pmopt后处置文件, 然后另存为Fanuc OM.pmopt.后处置的实际应用中, 经常需要修改或删除的部份主要有几方面:法式头的修改;法式尾的修改;刀具调用的修改;第四轴的开启与关闭;各种注释部份的删除;钻孔循环的定制;行号的设定与省略;新参数的设定等. (1)法式头的修改. 选中任务树窗口中的"Fanuc OM.pmopt Commands-Start Program"项, 在右边图形窗口中, 选中法式中不需要的部份, 再点击上方的删除图标, 可以删除该部份内容;如法式中默认的机床回参考点法式段"G91G28XOYOZO", 如在法式启动时不用首先回参考点, 可删除该段内容. (2)法式尾的修改. 在任务树窗口中的"Fanuc OM.pmopt-Commands-Finish Program"项中可以界说法式尾部份的内容.默认的法式尾包括了"G91G28Z0"和"G28XOY0"机床回参考点选项, 如不需要也可以删除. (3)换刀法式段的修改. 选中任务树窗口中的"Fanuc OM.pmopt -Commands-Tool Control-Load First Tool"项, 可以通过选中图形窗口中的"M6"项, 点击添加"BlockNumber", 使T指令和M6指令分行;同样可以使Change Tool项中的T指令和M6指令分行;如采纳手动换刀, 则NC法式中不需换刀法式, 可右键点击"Load First Tool"和"Change Tool", 在快捷键中选中"Deactivate, 以关闭换刀法式. (4)第4轴的开启和关闭. 选中任务树窗口中的"Fanuc OM.pmopt-Settings-Machine Kinematics"项, 右边图形窗口中"KinematicModel"的选项, 默认的"3-Axis"项则关闭第4轴;"4-Axis"项则翻开第4轴, 第4轴翻开后, 需对其方向、原点及行程范围等进行设置. (5)各种注释部份的删除. 法式头部份、换刀部份等都设定了相应的注释, 如不需要这些注释, 可以进人法式头部份、换刀部份, 将其中的注释内容选中删除即可. (6)钻孔循环指令的定制. 翻开任务树窗口中的"Fanuc OM.pmopt-Commands-Drilling Cycles"项, 这里界说了各种钻销循环.如其中的"Single Pecking Setup"界说了基本钻削循环G81指令;"Deep Drill Setup"中界说深孔钻削循环G83指令.如要取消, 可右键点击该指令, 在快捷键中选中"Deactivate", 即可取消该项界说."DrillingCycles"子目录下还有其他钻镬削循环, 可根据机床具体情况进行界说或删除. (7)行号的设定与省略. 点击任务树窗口中的"Fanuc OM.pmopt-Settings-Global Constants"选项, 右边图形窗口中"OutputBlock Number, 项的"Value"框中的值, 默认的为Yes ,显示行号;改为No, 则不显示行号;"Block Increment"项为法式行号间距, "Value"值默认的为10, 可根据需要修改成适合自己的行号间距. (8)新参数的设定. 当数控机床的控制系统在PowerMILL自带的后置处置选项文件中没有的时候,就需要重新界说新的控制系统选项文件.如需专门界说各种经常使用G,M,F,S代码以及坐标暗示等, 可在"Fanuc OM.pmopt-Parameters"项中进行.如, 需修改快进G代码G00, 可双击"Fanuc OM.pmopt -Parameters -General -MotionMode", 在弹出的对话框中对"RAP状态项后面的"Value"值进行修改, 还可以在对话框上半部份的"Prefix"修改快进指令的前缀+G ;如需修改冷却模式的M代码, 可双击"Fanuc OM.pmopt-Parameters-General-Coolant Mode", 在弹出的对话框中进行相应修改;主轴转速可在"Fanuc OM.pmopt-Parameters-General-Spindle Speed"中进行.4基于宏的后处置快速定制在PowerMILL的应用过程中, 一般软件自动编程所对应的机床控制系统都是固定不变的, 如果每次启动都对NC法式的后处置进行相同的设置则显得较麻烦.利用PowerMILL自带的宏的编制, 可以实现每次软件启动后自动进行NC法式后处置的默认定制, 加速NC法式代码的生成, 简化NC法式生成过程. PowerMILL默认每次启动后会自动运行的宏"pmuser.mac"保管在法式装置目录下"X:1ProgramFiles\Delcam\PowerMILL6008\lib\macro".其中"X"代表PowerMILL的装置根目录.这里可以采纳宏将固定不变的NC法式后处置相关设置步伐记录下来, 实现法式启动后自动加载默认的后处置定制.如:希望每次NC法式后处置默认的机床选项文件为系统自带的"Fanuc.pmopt", 默认的NC法式后缀名改为".nc", 所有NC法式的寄存文件夹为"E:\Temp\FANUC".具体实现步伐如下: (1)启动PowerMILL后, 右键单击浏览器最下真个"宏", 点选"记录", 在弹出的"选取记录宏文件"的对话框中设置好宏的保管目录和文件名, 法式开始将后面的每一步把持都记录在宏文件中. (2)翻开菜单"工具-选项", 在弹出的"选项表格"对话框中的"NC法式"标签下, "文件类型"选择"NC法式", "选项文件"选择"Fanuc", 后缀名"tap"改为+nc;, 路径输人"FANUC". (3)右键点击浏览器中的"NC法式", 选"参数选择", 在弹出的"NC参数选择"对话框中的"输出目录"中输人"E:/1emp", 在"机床选项文件"中找到"Fanuc.pmopt"的寄存路径, 本机寄存路径为"D:/ProgramFiles/Delcam/PMPost40001fi1e/Genetic/Fanuc.pmo pt". (4)右键单击浏览器中的宏停止宏的记录. (5)在浏览器的宏目录下翻开编纂刚才生成的宏, 将其中的内容拷贝到系统用户宏"pmuser.mac"中.每次启动PowerMILL后, 法式城市自动读取宏进行默认的后处置设置. 通过以上把持, 可方便实现PowerMILL宏法式的编制, 完成包括后处置等在内的各种默认把持的定制.如果对PowerMILL的把持命令较熟悉, 也可以直接在宏"pmuser.mac"中输人各把持命令完成各项默认把持的定制.如以上后处置的默认设置, 可以在宏"pmuser.mac"中输人以下命令即可:5结束语本文对PowerMILL后处置方法及其设置进行总结探讨, 并结合PowerMILL宏法式的编制, 对快速定制PowerMILL默认后处置的方法进行讨论.PowerMILL的后处置及其设置与早期版本有较年夜改动, 使PowerMILL的后处置功能更加强年夜、更加简便、。

2024版编程必看PowerMILL必懂的应用技巧

快捷键使用

掌握常用功能的快捷键,可提高操作效率。 例如,Ctrl+N新建项目、Ctrl+O打开项目

等。

自定义界面

用户可根据个人习惯自定义界面布局,如 调整工具栏位置、隐藏不必要的窗口等。

操作习惯

建议养成先保存项目再进行其他操作的习 惯,避免意外丢失数据;同时,定期备份 项目文件以防万一。

确保安装的PowerMILL版本与操作系 统兼容,并及时更新软件至最新版本。

更新显卡驱动 显卡故障可能导致软件崩溃或卡顿, 定期更新显卡驱动以保持系统稳定性。

重置软件配置 在软件设置中重置配置,以恢复默认 设置并解决可能的配置冲突问题。

刀具路径异常问题定位

检查刀具设置

核对刀具参数设置,确保刀具类型、直径、长度等参数正确无误。

通过材料去除模拟功能,预览加工过程中的材料去除 情况,以便及时调整加工策略。

碰撞检测

在模拟仿真过程中进行碰撞检测,及时发现并 解决潜在的碰撞问题,保障加工顺利进行。

后处理文件输出设置

01

后处理器选择

根据所使用的数控系统和机床型 号选择合适的后处理器,确保输 出代码的正确性。

02

03

输出参数设置

代码优化

精通批处理编程技术

利用批处理技术,实现多个零件的自动加工,提高生产效率。

定制化开发需求解决方案

根据企业实际需求进行定制化开发

01

针对企业的特殊加工需求,进行定制化开发,满足企业

的个性化需求。

掌握PowerMILL二次开发技术

02

利用PowerMILL提供的API接口进行二次开发,实现更

高级的功能拓展。

未来数控编程将更加注重智能化和自动化,提高编程效率和加工精度

PowerMILL的后处理应用技巧

P o w e r M I L L的后处理应用技巧(总3页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除PowerMILL的后处理应用技巧1引言PowerMILL是一种专业的数控加工自动编程软件,由英国Delcam公司研制开发。

从PowerMILL的使用来看,PowerMILL可以说是世界上功能最强大、加工策略最丰富的数控加工编程软件系统之一,同时也是CAM软件技术最具代表性的、增长率最快的加工软件。

它实现了CAM系统与CAD系统的分离,可以更充分发挥CAM和CAD各系统的优势,可在网络下完成一体化集成,所以更能适应工程化的要求。

其广泛应用于航空航天、汽车、船舶、家电以及模具等行业,尤其对各种塑料模、压铸模、橡胶膜、锻模、冲压模等具有明显的优势. 软件的数控自动编程主要是软件经过刀位等自动计算产生加工刀具路径文件,但刀路文件并不是数控程序。

需要从加工刀具路径文件中提取相关的加工信息,并根据指定数控机床的特点及要求进行分析、判断和处理,最终形成数控机床能直接识别的数控程序,这就是数控加工的后置处理。

本文针对PowerMILL自动编程软件后处理方面的技巧进行探讨。

2 PowerMILL后处理使用技巧在PowerMILL生成刀具路径后,提供了两种后处理方法:NC程序和PM-Post后处理.2.1 NC程序NC程序模块存在于PowerMILL浏览器中,如图1所示,没有工具栏也没有快捷图标,只能通过"NC程序"菜单和NC程序对象菜单进行参数设置。

NC程序生成的主要步骤如下:(1)右键单击产生的每个刀具路径,在弹出的菜单、中选择"产生独立的NC程序";或者右键单击PowerMILL浏览器中的"NC程序",在弹出的菜单路径,在弹出的菜单中选择"增加到NC程序"选项。

使用 POWERMILL 加工机锻模的工艺与技巧

使用 POWERMILL 加工机锻模的工艺与技巧本文主要介绍了使用 POWERMILL 软件加工锻造机锻模具的三轴数控铣加工程序,结合锻模的形状复杂、型腔窄深、品种繁杂等特点,在软件本身的加工策略和加工方式的基础上总结了一些加工工艺与技巧,在保证锻模精度的基础上提高锻模的加工效率。

一、概论1 、 CAD\CAM 软件经过 40 多年的发展,国内外都有了成熟的产品。

PowerMILL 就是英国 Delcam 公司 CAD/CAM 专业化软件模块之一。

Delcam CAD/CAM 系列软件被广泛地应用于航空航天、汽车、船舶、家用电器、轻工产品和模具制造等行业。

1991 年 Delcam 产品首次进入中国市场。

1997 年在北京成立 Delcam (中国)有限公司。

多年来, Delcam 一直保持 CAM 软件开发研究的世界领先地位。

PowerMILL 是一个独立式的三维加工软件,它能快速、准确地产生无过切粗加工和精加工刀具路径。

PowerMILL 能读入各种 CAD 系统产生的三维模型,提供完善的加工策略,进行完全的加工。

2 、东风锻造有限公司引进了 Delcam 公司的 POWERSHAPE 和 POWERMILL 软件,利用该软件完成三轴数控铣床加工锻造机锻模具的 NC 程序。

我们利用该软件中的POWERSHAPE 模块进行模具型腔的三维造型 ( 或其它软件 ) ,然后把三维图形导入POWERMILL 模块中,根据模具的形状特点、不同的工艺要求和精度要求,灵活的选用该系统提供的各种加工方式和加工参数进行三轴数控铣床的模拟加工,后置处理形成数控铣床的 NC 代码,然后传送到机床进行加工。

至今已经在锻造模具加工中使用了 5 年,由于锻模的形状复杂、型腔窄深、品种繁杂的特点,在软件的加工策略和加工功能的基础上总结了一些加工工艺方法和技巧,在保证使用的情况下,采用合理的经济精度和经济的粗糙度,提高锻模的加工效率。

PowerMILL模具编程技巧

减少装夹次数

通过一次装夹完成多个面的加工,提 高加工效率。

避免干涉

多轴机床可以灵活调整刀具姿态,避 免与工件或夹具的干涉。

提高加工质量

多轴联动可以实现更为复杂的刀具路 径,提高表面质量和精度。

05

刀具路径生成与仿真验证

刀具路径生成方法及参数设置

PowerMILL模具编程技巧

contents

目录

• 模具编程概述 • 模具设计基础 • PowerMILL编程入门 • 加工策略设置与优化 • 刀具路径生成与仿真验证 • 程序输出与后处理技巧 • 总结与展望

01

模具编程概述

模具编程定义与重要性

模具编程定义

模具编程是指利用计算机辅助设计软件(CAD)和计算机辅助制造软件( CAM),对模具进行设计和加工的过程。

针对模具的粗加工,通常选择体积去除率高 的策略,如平行铣削、等高线铣削等。

步距

根据刀具直径和表面粗糙度要求,设置合适 的步距。

切削深度

根据刀具和机床刚性,合理选择切削深度, 避免切削力过大。

转速与进给

在保证加工效率的同时,根据刀具和机床性 能选择合适的转速和进给速度。

精加工策略应用及优化方法

策略应用

后处理与程序输出

将仿真验证无误的刀路进行后处理,生成可用 于数控机床加工的NC程序,并输出至相应的 设备进行加工。

02

模具设计基础

模具结构类型及特点

塑料模具

结构简单,制造周期短 ,成本低,适用于大批

量生产。

压铸模具

结构复杂,制造精度高 ,适用于有色金属的精

密铸造。

锻造模具

承受高温高压,结构强 度高,适用于金属材料

使用PowerMILL加工机锻模的工艺与技巧

CM A 专业化软件模块之一。D la C D 数控铣床的N 代码 ,然后传送 到机床进 同 ,因此模具 制造 的技 术条件很 多。 ec m A I C CM A 系列软件被广泛应 用于航空航天 、 汽 车 、船 舶 、家用 电器 、轻 工产 品和 模具制造等行业。19 年 ,D la 产品 91 ec m

使用P w r L o eMI 加工机锻模的工艺与技巧 L

口 东风锻造有限公司研发部 李季

一

、

引 言

据 模具 的形状 特点及 不 同的工 艺要 求 的 ,而校 正模具 又和 终 、预锻有 所 区 的各种 加工 方式和 加工参 数进 行三 轴 锻 件 的不 同模 具 的 精 度 要 求 也

加工策略 ,进行完全的加工。

系统 产生的三 维模型 ,并提 供 完善 的 节叉 等 ,因此锻 模型腔 复 杂 ,多为单 留有间隙l5 2 i,甚至更大些 ,凸模 _- mn

件 小 批 量 生 产 ,采 用 数 控 加 工 比较 适 外轮廓与凹模之间也有1 2 m - m 的间隙; 2 0 年 东 风 锻 造 有 限 公 司 引进 了 03 合 。锻 件 的 不 同锻 造 生 产 工 序 也 不 相

03 . mm

1 4 C D C M与制造业信息化 ・ w. a O I n 0 A /A ww i d CI c c T

上 V1U U CII 维普资讯 l U l 0LU1儿 .l y - Ja l d

现代制造

经过 以上对锻 模 的特 点和 技术 要 o 3 .mr ; .-0 5 ) n 求 的分析 ,一般情况下锻模只是部分采 加工 ,经常采用数控加工的部分为 : () 、终锻模模 块的外形 不采 用 1预 数控加工 ,如 图l 所示 的终锻锻模 型腔

PowerMILL的后处理应用技巧

P o w e r M I L L的后处理应用技巧Revised final draft November 26, 20201引言PowerMILL是一种专业的数控加工自动编程软件,由英国Delcam公司研制开发。

从PowerMILL的使用来看,PowerMILL可以说是世界上功能最强大、加工策略最丰富的数控加工编程软件系统之一,同时也是CAM软件技术最具代表性的、增长率最快的加工软件。

它实现了CAM系统与CAD系统的分离,可以更充分发挥CAM和CAD各系统的优势,可在网络下完成一体化集成,所以更能适应工程化的要求。

其广泛应用于航空航天、汽车、船舶、家电以及模具等行业,尤其对各种塑料模、压铸模、橡胶膜、锻模、冲压模等具有明显的优势.软件的数控自动编程主要是软件经过刀位等自动计算产生加工刀具路径文件,但刀路文件并不是数控程序。

需要从加工刀具路径文件中提取相关的加工信息,并根据指定数控机床的特点及要求进行分析、判断和处理,最终形成数控机床能直接识别的数控程序,这就是数控加工的后置处理。

本文针对PowerMILL自动编程软件后处理方面的技巧进行探讨。

2?PowerMILL后处理使用技巧在PowerMILL生成刀具路径后,提供了两种后处理方法:NC程序和PM-Post后处理.2.1?NC程序NC程序模块存在于PowerMILL浏览器中,如图1所示,没有工具栏也没有快捷图标,只能通过"NC程序"菜单和NC程序对象菜单进行参数设置。

NC程序生成的主要步骤如下:(1)右键单击产生的每个刀具路径,在弹出的菜单、中选择"产生独立的NC程序";或者右键单击PowerMILL浏览器中的"NC程序",在弹出的菜单路径,在弹出的菜单中选择"增加到NC程序"选项。

(2)右键单击生成的每个NC程序,在弹出的菜单中选择"写人";或者右键单击Poirer112ILL 浏览器中的"NC程序",在弹出的菜单中选择"全部写人"选项。

用 Powermill 实现精加工的相关知识

用Powermill 实现精加工的相关知识

精加工的基本要求是要获得很高的精度和光滑的零件表面质量轻松实现精细区域的加工,如小的圆角(小于1mm )小的沟漕等。

高速加工的出现是一场制造行业的革命。

可以使诸如要使用耗时在放电加工工艺完全在高速加工中心上完成,淬硬材料在高速加工中心上能够获得十分高的表面质量,这使得传统工艺人员必须重新考虑工艺。

如果要获得高的表面质量,切入切出工件时,无论是粗加工还是精加工,都应该使用圆弧切入和切出方法来切入或离开工件。

应尽量避免垂直下刀直接接触零件表面,因为这样会降低切削速度,同进会在零件表面上留下很多刀痕。

Powermill 的切入切出及连接方式极大限度地满足了高速高工的要求。

本文来源:Powermill视频教程/。

基于PowerMILL的模具高速加工技术研究

速 加 I要 求 ,具 有 较 好 的 应 用 价 值 。 :

关 键 词 :机 械 业 ; .模 具 高 速 加 理 论 研 究 ;P w r I L I; o e M L 中 图 分 类 号 :T 6 G7 文 献 标 识 码 :A 文章 编号 :1 O — 1 8 ( 0 6 0 - 0 8 - 0 03 8 X2 0 )4 08 3

R本 M K N A I O公 司 的 F C T软 件 ( F 加 司 的 C M 软 件 中 ); 以 色 列 的 G A CMTO IA R N软件 ;美 国 P C公 司的 P o E G N E T r / N I E R软 件 ;国 内北 航 海 尔 华 正 软 件 有 限 公 司的 C X - E软 AA M 件 等 。 南 于 英 国 D L A 公 司是 世 界领 先 的专 业 化 E CM C D C M 集 成 系统 开 发 商 。是 当今 全世 界 唯一 拥 有 A/A 大型 数 控 加 1 车 间 的 C D C M软 件 公 司 ,因此 采 A /A ’ 用该 公 司的 P w r I 【模 具 高 速 加 T技 术 ,来优 化 o e M J L 刀具 轨 迹 。

除 率 的 突然 变 化 .切 削 速 度 和 加 l 度 必 须 在 机 床 T进

能 力 范 同 内 . 量 减 少 空 程 移 动 , 切 削 时 间 也 廊 减 尽

少 到 最 短 其 中 ,避 免 切 削 方向 的 突 然 变 化 是 最 关

键 的 要 求 之 一 ,也 是 获 得 高 质 量 和 高 精 度 零 件 表 面

所 必 需 的

( ) 尽 量 使 用 偏 置 加 T策 略 ,而 不 是 使 用 传统 1 的 平 行 加 T策 略 在 可 能 的 情 况 下 ,都 廊 从 工 件 的

学习PowerMILL必懂的应用技巧

PowerMILL在高速铣削加工中的应用数控加工设备与高性能刀具的发展使高速加工技术日趋成熟,极大地提高了模具加工速度。

作为模具加工的重要手段,高速铣削成为近年来兴起的一种先进加工技术。

高速加工采用高转速、快进给、小切深和小步距提高加工效率,出发点是在高速低负荷状态下的切削。

高速主要是主轴高速、进给高速和空行程高速。

低负荷意味着可减小切削力,从而减少切削过程中的振动和变形。

使用合适的刀具,在高速状态下可切削高硬质的材料。

大部分切削热通过切屑带走,从而减少甚至避免了零件的热变形。

因此高速切削具有切削力小、加工过程平稳、加工质量好、效率高和可实现对硬材料(<60HRC)以及零件精细结构的加工等诸多优点。

高速切削对数控自动编程软件提出了更高的要求:1)保持机床的运动连续、平滑从而保证刀具负荷的稳定,避免刀具过载;2)生成的刀具路径连续,尽量减少进退刀,换向尽量采用圆弧过渡的方式,保证刀具运动轨迹的光滑,避免走刀方向和加速度的突然变化,保持稳定的进给运动;3)全程自动防过切处理能力及自动刀柄碰撞检查;4)能提供符合高速加工要求的丰富加工策略。

PowerMILL集成了基于知识、基于工艺特征的多种独有加工方式以及全程防过切、适用于高速加工等功能,可对模具的整个制造过程提供一个理想的解决方案,是一款智能化的高速加工CAM软件。

以下结合加工实例,介绍PowerMILL的加工编程过程以及模具高速加工策略和方法。

一、PowerMILL加工编程步骤1.载入模型PowerMILL可利用PowerSHAPE直接造型或通过PS-Exchange模块读入多种常用主流CAD文件,充分利用各种软件的优势,从而大大提高编程的效率和质量。

2.参数设定(1)坐标系的设定建立加工坐标系一般根据以下原则:一般取工作坐标系为加工坐标系;坐标原点要定在有利于测量和快速准确对刀的位置;根据机床坐标系和零件在机床上的位置确定加工坐标轴的方向。

为了符合加工习惯,利用摆正器将零件上表面中心作为坐标系原点摆放工件,Z方向也可根据情况设置在工件的最高处或最低处。

powermill编程口诀

powermill编程口诀

PowerMill是一款专业的数控加工编程软件,用于生成高效的数控加工程序。

要掌握PowerMill编程,有一些口诀和技巧可以帮助提高编程效率和质量:

1. 熟悉软件界面和功能,首先要熟悉PowerMill的界面布局和各项功能,包括模型导入、工具路径规划、加工参数设置等,这样能够更高效地进行编程操作。

2. 精确建模,在进行加工编程之前,需要对零件进行精确的三维建模,确保模型的准确性和完整性,这对后续的路径规划和加工操作至关重要。

3. 路径规划,在进行刀具路径规划时,要充分考虑加工效率和加工质量,避免发生碰撞和过切等问题,合理规划刀具路径可以提高加工效率。

4. 加工参数设置,在生成加工程序时,要合理设置加工参数,包括切削速度、进给速度、切削深度等,以确保加工质量和刀具寿命。

5. 模拟验证,在生成加工程序后,要进行模拟验证,检查加工

路径和参数设置是否符合要求,避免在实际加工中出现问题。

6. 不断实践和总结,PowerMill编程需要不断的实践和总结经验,通过多次实际应用不断提升编程水平,掌握更多的技巧和口诀。

以上是一些关于PowerMill编程的口诀,希望对你有所帮助。

当然,要真正掌握PowerMill编程,还需要不断学习和实践。

祝你

在PowerMill编程的道路上取得成功!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

使用 POWERMILL 加工机锻模的工艺与技巧本文主要介绍了使用 POWERMILL 软件加工锻造机锻模具的三轴数控铣加工程序,结合锻模的形状复杂、型腔窄深、品种繁杂等特点,在软件本身的加工策略和加工方式的基础上总结了一些加工工艺与技巧,在保证锻模精度的基础上提高锻模的加工效率。

一、概论1 、 CAD\CAM 软件经过 40 多年的发展,国内外都有了成熟的产品。

PowerMILL 就是英国 Delcam 公司 CAD/CAM 专业化软件模块之一。

Delcam CAD/CAM 系列软件被广泛地应用于航空航天、汽车、船舶、家用电器、轻工产品和模具制造等行业。

1991 年 Delcam 产品首次进入中国市场。

1997 年在北京成立 Delcam (中国)有限公司。

多年来, Delcam 一直保持 CAM 软件开发研究的世界领先地位。

PowerMILL 是一个独立式的三维加工软件,它能快速、准确地产生无过切粗加工和精加工刀具路径。

PowerMILL 能读入各种 CAD 系统产生的三维模型,提供完善的加工策略,进行完全的加工。

2 、东风锻造有限公司引进了 Delcam 公司的 POWERSHAPE 和 POWERMILL 软件,利用该软件完成三轴数控铣床加工锻造机锻模具的 NC 程序。

我们利用该软件中的POWERSHAPE 模块进行模具型腔的三维造型 ( 或其它软件 ) ,然后把三维图形导入POWERMILL 模块中,根据模具的形状特点、不同的工艺要求和精度要求,灵活的选用该系统提供的各种加工方式和加工参数进行三轴数控铣床的模拟加工,后置处理形成数控铣床的 NC 代码,然后传送到机床进行加工。

至今已经在锻造模具加工中使用了 5 年,由于锻模的形状复杂、型腔窄深、品种繁杂的特点,在软件的加工策略和加工功能的基础上总结了一些加工工艺方法和技巧,在保证使用的情况下,采用合理的经济精度和经济的粗糙度,提高锻模的加工效率。

二、锻模的种类、特点及技术要求1 、我厂主要生产汽车锻件,锻模全部由本厂自己生产,因此锻件的种类决定了锻模的品种,主要锻件有连杆、曲轴、前轴、轮毂、万向节叉等,因此锻模型腔复杂,单件小批量生产,因此采用数控加工比较适合。

锻件的不同锻造生产工序也不相同,但是基本工序为预锻——终锻——切边——校正。

预、终、校锻模的共同点就是上、下分为两大模块,预、终锻模型腔基本相同,要求也相似,所以加工基本相同。

切边模具又分为切边凸模和切边凹模,加工就完全不同,而校正模具又和终、预锻有所区别,加工当然有所区别。

2 、锻件的不同模具的精度要求也不同,工序的不同模具要求也有所不同。

因此模具制造的技术条件很多,下面列举要采用数控加工部分的一些通用技术要求;(a) 锻模的制造标准规定所有尺寸最小公差为± 0.08mm ;(b) 终、预锻型腔的表面粗糙度为 Ra1.6 ;(c) 飞边桥部粗糙度为 Ra3.2 ;(d) 飞边仓部的粗糙度为 Ra12.5(e) 切边凸模型腔与锻件凸台必须留有间隙 1.5 —— 2mm, 甚至更大些;凸模外轮廓与凹模之间也有 1 - 2mm 的间隙。

(f) 校正模的型腔也和凸模型腔一样有类似的技术要求,就是型腔的凸台等特殊部分和锻件要有间隙。

(g) 部分锻模由于模具结构增加了锁口,虽然尺寸技术要求不是很高,但是要求凸和凹锁口单面配合间隙是 0.3mm 。

3 、经过以上对锻模的特点和技术要求分析,一般情况下锻模只是部分采用数控加工,特殊情况下全部采用数控加工,经常采用数控加工的部分为:( A )预、终锻模模块的外形不采用数控加工,如图 1 终锻锻模型腔(中间黄色部分)、一定是采用数控加工;而部分模具的仓部(边缘灰色部分)采用数控加工。

桥部(红色部分)大部分模具不需要数控加工;如图 2 所示部分曲面分模的桥部和如图 3 带凸琐口的上模等需要数控加工。

( B )校正模具只有型槽进行数控加工;如果曲面分模就要全部采用数控加工;如一些臂类零件( C )切边凹模刃口采用数控加工,仓部一般不采用数控加工;( D )切边凸模不但型腔而且外轮廓也要部分或全部数控加工 ( 如图 4 凸模 ) 。

( E )模具锁口的精加工采用数控加工,这样可以保证配合间隙。

三、锻模的数控加工工艺及 POWERMILL 模拟加工流程1 、锻模的数控加工基本工艺不同类别和大小的锻件决定了不同规格的的锻模,因此数控加工工艺有所区别,但是基本方法相同,就是开粗——半精加工——精加工,加工的思路是万变不离这个初衷,下面就是中、小曲轴的锻模的基本数控加工步骤:⑴φ 50R8 或者φ 30R5 大刀全面粗加工(加工余量为 1 — 1.5mm );⑵φ 20R4 半粗加工 ( 加工余量为 0.8 — 0.5mm)⑶φ 10R3 半精加工 ( 加工余量为 0.3 — 0.5mm)⑷φ 10R5 精加工 ( 尺寸精度根据技术要求达到 )⑸φ 6R3 清根2 、 POWERMILL 软件中的模拟加工步骤为:㈠产生毛坯:根据锻模模块的大小计算产生毛坯(图 5 );㈡选择进给和转速:根据刀具和经验确定(图 6 );㈣选择切入与切出方式、刀具连接方式、抬刀方式等:根据加工方式、加工策略和刀具确定具体数值和方式(图 8 );㈤选择刀具:利用刀具库选择刀具参数,确定刀具形状;㈥选择加工策略确定加工参数:选择加工精度、加工余量、切深和切宽等主要参数后,就可以进行计算模拟加工;㈦模拟仿真加工结果、检查加工过程;㈧后置处理,产生数控铣床的 NC 代码%N10G40N20G90G80G17N30G05.1Q1N40M50N50G54G90N60G0X-35.198Y-13.547S3000M3N70Z1.N80G1Z-.394F500N90X-35.184Y-14.047F2000N100X-36.97Y-14.386N110X-38.478Y-14.962N120X-38.965Y-15.227N130X-40.96Y-17.04。

N2130X22.455Y18.045N2140G0Z6.N2150M9N2160M30四、使用 POWERMILL 软件的加工技巧实现 NC 程序的优化1 、利用软件的功能,实现经济精度的加工根据锻模的技术要求,把模具按照尺寸精度分区域进行加工,就是把型腔和仓部分别加工,这样仓部就可以一步加工到位,不必再进行粗精加工。

利用软件产生的边界,单独加工边界的内、外部分,这样尺寸精度和粗糙度就可以独立控制。

如图 11 中用红色的曲轴轮廓线把仓部和型腔分开,绿色是正在加工的仓部。

2 、利用软件毛坯可以调解大小的功能使加工路径连续,避免无意义的抬刀软件模拟的毛坯是根据模块的大小进行计算产生的,因此在加工如图 12 所示的刀具路径是断开的,因为根据模块计算的毛坯不够一个刀具的直径宽度,软件示为不可加工,因此不够刀具直径的宽度的地方,模拟加工时它为了避免过切,就自动抬刀跳到下一个可以加工的地方。

但是毛坯具备放大和缩小功能。

所以在加工外轮廓的时候可以利用此功能来实现刀具路径的连续。

如图 13 就是人为加大毛坯的宽度到刀具直径后,刀具路径连续,使加快平稳,节约刀具,提高加工速度。

3 、利用软件中刀具路径的裁减编辑功能优化程序,减少抬刀时间如图 14 是利用φ 50R8 开粗曲轴凸模外轮廓,加工方法就是标准的加工余量 1.0mm, 利用软件直接计算的结果。

标准的开粗加工是分层加工,同一层的所有部分加工完毕后再同时加工下一层,这样抬刀就增多(图 14 中红色的线为抬刀),加工时间为: 1 小时 03 分钟,抬刀时间为 282 次;如图 15 是和图 14 一样的加工方法,只是加工余量改为 8.0mm ,也是软件直接计算的结果。

加工时间为 53 分钟,抬刀时间为 173 次;如图 18 是利用刀具路径编辑功能进行刀具路径裁减,分成几个独立的部分(图 16 ,图 17 是分程序)后再合并成一个程序,也就是让它在同一个地方加工完成后再跳到下一个区域进行加工,避免了抬刀次数多浪费加工时间。

经过编辑后的程序加工模拟时间为 35 分钟,抬刀次数为 65 次4 、改变锻模局部粗精加工次序优化加工程序目前很多中、小曲轴的曲柄局部尺寸的截面很小,而且较深,φ 10R5 刀具没有办法加工到尺寸,必须采用φ 6R3 刀具才能进行加工,因为刀具越小,要求切深和切宽的参数越小,因此加工的时间越长。

所以在加工过程中,不是加工时间过长,就是造成φ 6R3 的刀断,使加工无法进行下去;经过长时间的摸索认为还是利用大刀精加工,只是局部改变常规原则开粗——半精加工——精加工的方法,并且分块加工,然后把程序合并成一个整体,这样使模具加工顺利,也不会因为使用小刀精加工造成程序过长。

如图 19 曲轴数控加工工艺为:⑴φ 50R8 或者φ 30R5 大刀全面粗加工(加工余量为 1 — 1.5mm );⑵φ 20R4 半粗加工 ( 加工余量为 0.8 — 0.5mm)⑶φ 10R3 半精加工 ( 加工余量为 0.3 — 0.5mm)⑷φ 10R5 精加工后可以加工到的部分全部加工到尺寸⑸φ 6R3 局部粗加工(先分块加工,然后合并成一个程序输出到机床)⑹φ 6R3 局部精加工(同上)⑺φ 6R3 全部清根5 、利用辅助程序优化加工程序,减少重复加工在上面的曲轴加工过程中,虽然改变局部粗、精加工顺序解决了曲轴加工中的难题,但是在实现的过程中又出现了一个新的问题需要解决,就是利用φ 10R5 精加工后,φ 6R3 从那里开始进行粗加工,又从哪里开始进行精加工,型腔比较复杂边界如何确定,如果边界过大造成加工时间长,如果边界过小造成刀断。

如何解决这一矛盾,只有利用软件功能,但是软件中只有粗加工时才能进行后一把刀具参照上一把刀具的残留加工,而精加工程序没有办法参照路径加工。

而该工艺中φ 6R3 的前一把粗加工程序采用的是φ 10R3 刀具,只有该程序可以进行参照,如果参照那么φ 6R3 的局部开粗程序的范围就扩大了,也有部分重叠的加工区域,因为实际上φ 10R5 已经加工过了的区域又重新加工了。

这样就引进了辅助程序的概念。

辅助程序就是在软件模拟加工过程中起到辅助的作用,但是在输出 NC 程序时不再输出,就是在实际加工锻模的时候此程序不会出现。

实现的方法就是利用软件,采用φ 10R5 刀具产生一个粗加工程序,并且可以把尺寸精度控制在必要的精度,然后φ 6R3 局部开粗程序就可以参照这个假设的程进行加工,这样该程序的加工范围刚好适合,避免了重复加工,节约了加工时间。

如图 20 就是一个曲柄中参照后的粗加工程序。

6、利用负余量的加工和进退刀选择,实现锁扣的间隙配合及减少辅助加工时间前面已经提到,锻模的锁扣凸、凹间隙是 0.3mm ,理论配合当然没有问题,但是实际加工常常出现配合问题,都是间隙过小。