POwermill制作加工模板的方法

3-PowerMill程序单的模板定制

PowerMill 程序单的模板定制

PowerMill 提供两种方法输出 NC 加工程序单:右键菜单 “PowerMILLUtilities”和 NC 程序“设置清单”,这两种方法输出的表单均为 Html 网页格式,可定制性和交互性 较强。PowerMill 提供了大量的参数与变量以输出刀具路径(toolpath)和 NC 程序信息, 可满足客户生产管理的需要。

第 5页,共 6 页

2、在模板中加入 java.script 脚本程序,并设置其自动运行。

此脚本程序的作用原理是遍历 刀具路径表格每一行,通过条件判断删除不需要

的部分。

其效果如下:

这一节简单介绍了 PowerMILL 程序单的输出原理和模板定制,主要是一些实现方法 和思路。

第 6页,共 6 页

一、程序单输出原理的三点说明

1、PowerMill 提供项目标题、NC 程序标题、刀具路径、项目综述、NC 程序综述等 几种表单输出类型。 不同的输出类型侧重于不同的信息输出,但是它们的区别不是绝对的,我们可以在不 同的类型中输出相同内容的程序单(假如模板相同的话)。

2、PowerMill 采用网页模板固定输出样式和内容。 其中网页样式(如字体大小、图片大小、表格边框等)可能不仅取决于模板文件本 身,还受到样式表文件(style.css)的制约。 3、PowerMill 使用参数代换的方法输出信息内容。 PowerMill 的参数代换是一种宏代换,各参数的意义参见相关说明。

第 2页,共 6 页

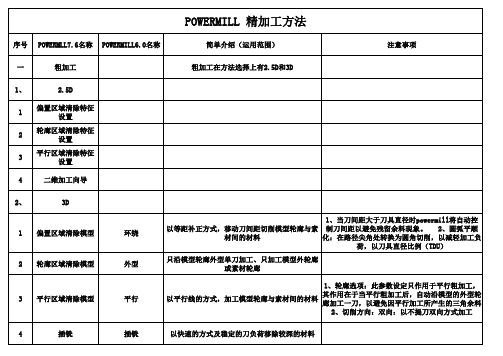

powermill加工方法

1

笔式清角精加工

2

多笔清角精加工

多刀清角加工

3

缝合清角精加工

插铣清角加工

此功能会自动依计算之刀具以及选择欲参考刀具 来产生插铣的清角路径。 来产生插铣的清角路径。其路径的清角范围会依 据参考刀具与曲面之夹角的参数运算而得知

选项设定的名词解释与多刀清角亦同

4

沿着清角精加工

沿外型清角加工

此功能会自动依计算之刀具以及选择欲参考刀具 来产生沿外型的清角路径, 来产生沿外型的清角路径,其路径的清角范围会 依据参考刀具与曲面之夹角的参数运算而得知

6

三维偏置精加工

3D等距精加工

所谓3 所谓3D等距加工乃将指定的边界轮廊投影至曲面 模型上并依所设定的加工刀间距以3 模型上并依所设定的加工刀间距以3D等距的方式 螺旋”钩上: 1、把“螺旋”钩上:减少每层下刀连接后所产生 产生,由于此加工方式是依模型来计算3 等距, 产生,由于此加工方式是依模型来计算3D等距, 的刀痕现象 故无论平坦或陡峭区域皆可得到等距的刀具路径 。此加工方式较适用于平坦或模型变化不大之处

1

点投影精加工

2

直线投影精加工

3

平面投影精加工

4

曲面投影精加工

5

曲面精加工

路径方法与沿面投影类似, 路径方法与沿面投影类似,但不受邻边未选取的 模型影响,当使用5轴加工时, 曲面法向投影加工 模型影响,当使用5轴加工时,其刀轴轴心会依曲 面的UV UV法线方向产生加工路径 面的UV法线方向产生加工路径 选取单一或多个曲面沿着曲面外形边缘产生轮廊 加工。这种加工方式只适用于曲面的的选取, 加工。这种加工方式只适用于曲面的的选取,并 不适用于三角网格加工 此方法路径产生方式与直线投影相同, 此方法路径产生方式与直线投影相同,但投影基 准线为使用参考线来完成 选取单一或多个侧壁沿着曲线外型边缘产生轮廊 加工路径。适合曲面及直壁面加工。 加工路径。适合曲面及直壁面加工。

1-Powermill模板的定制与作用

第 3页,共 3 页

第 2页,共 3 页

6、保存模板形体 保存模板名称:“D:\dcam\My_Template.ptf”

至此,模板定制完成。

二、模板的使用

我们一般在项目文件刚新建时插入模板,将模板中定义好的元素合并到当前项目文 件中。当然,在编程过程中的任何时候,均可以插入模板,但是要防止元素名称相同等 情况产生冲突错误。 操作: 插入---模板形体---选取“D:\dcam\My_Template.ptf”---打开 。

模板的定制与作用

模板就是新建一个空的项目文件,设定一些常用的固定的元素和值,将此项目储 存。当我们在新建实际项目需要使用这些固定的设定时,插入这个模板,达到快速建立 所需参数的目的。

一、模板的建立

假定某模具厂在使用 PowerMill 进行日常电极编程时,频繁地使用下列刀具: 端铣刀:D16、D12、D8 球 刀:R5、R4、R2 并且在编程过程中导入外部模型时一般均需新建一坐标系,调整好后才能开始编程。另 外大部分电极在加工时需要针对不同的面设定不同的余量,同时方便对这些面的管理。 针对上述情况,我们考虑定制一模板文件,包含如下内容: 1. 常用的几把刀具; 2. 预设一个工作坐标,模型导入后直接变换到目标位置; 3. 新建三个层,方便编程时快捷地获取一些需要独立处理的面; 4. 新建二个 NC 程序,设定好相关参数以直接使用。

操作: 1、删除全部并且重设参数. 单击文件菜单---删除全部 单击工具菜单---重设表格 2、定义刀具 端铣刀:D16、D12、D8 球 刀:R5、R4、R2 .

3、新建一工作坐标

4、新建层 名称如下:

5、新建 NC 程序 名称如下:

第 1页,共 ห้องสมุดไป่ตู้ 页

powermill教程02-加工设置

powermill教程02-加⼯设置2. 加⼯设置产⽣⼑具路径前的准备⼯作下⾯概括了产⽣⼑具路径前需进⾏的⼀些基本设置步骤。

实际产⽣⼑具路径前,最好是尽可能多地花⼀点时间仔细研究模型,以对加⼯模型有⼀个全⾯了解。

PowerMILL提供了专门的测量⼯具来测量模型中间隙和内部半径。

也可使⽤系统所提供的多种阴影⽅法快速、直观地获取有关模型最⼩半径和拔模⾓的信息。

如果输⼊的模型⽅向不对,则可使⽤PowerMILL提供的移动和旋转⼯具来重新定向模型,使其位于正确的位置。

随后的章节中将会介绍上述的⼀些⽅法。

下⾯列出了在使⽤PowerMILL产⽣任何⼑具路径前需进⾏的⼀些基本准备⼯作以及应基本遵循的准备⼯作次序。

1.装载模型到 PowerMILL2. 查看模型3. 如果需要,绕激活⽤户坐标系定位模型4. 获取模型信息,如:最⼩半径,拔模⾓等5. 测量模型6. 定义⽑坯7. 定义切削⼑具8. 设置进给率和主轴转速9. 设置快进⾼度10. 设置⼑具开始点11. 保存项⽬1. 装载模型到 PowerMILLPowerMILL提供了多个范例模型,这些范例模型保存在⽬录Examples下。

通常通过选取⽂件 > 输⼊模型选项来将模型输⼊到PowerMILL。

选取⽂件 ->范例。

PowerMILL可接受多种类型的模型。

点取对话视窗中的⽂件类型下拉列表可将所需类型的⽂件显⽰在对话视窗中。

选取⽂件speaker_core.dgk,打开模型。

从右⼿边的查看⼯具栏中点击全屏重画图标。

于是模型显⽰在 PowerMILL图形视窗中,其查看⽅向为沿Z轴向下查看。

如果不改变模型的⽅向,则这个⽅向也就是模型置于机床⼯作台加⼯的⽅向,也即模型的最长边沿Y轴⽅向。

2. 查看模型打开模型后最好从各个不同的⾓度查看模型,这样可对模型有⼀清楚的了解,知道其尺⼨和特征。

选取等轴查看 13. 使⽤⽤户坐标系定向模型我们需旋转模型,使其较低的长边和机床的正⾯对齐,也即沿X 轴。

POwermill制作加工模板的方法

制作加工模板的方法:一步:打开UG程序→新建(名称自己定,如:MY_jiagongmoban)如图1图1二步:打开UG加工模板,如图2图2三步:进入加工环境,打开自己喜欢的CAM设置,点击“初始化”,如图3图3四步:打开“创建刀具”,创建自己要的刀具。

如图4图4五步:打开“操作导航器---机床”,如图5:图5六步:选择刚才创建的全部刀具,点击鼠标右键→对象→模板设置,如图6图6七步:把“模板”勾上,按确定。

如图7图7八步:打开“创建操作”,选择自己需要的操作,如图8图8九步:设置好需要的操作设置,如图9:图9十步:方法同第五步至第七步一样,如图10:图10十一步:打开“创建方法”,“创建几何体”“创建程序”,方法同第五步至第七步。

然后保存MY_jiagongmoban文件。

如图11:图11十二步:找到刚才保存的MY_jiagongmoban.prt文件,点击鼠标右键→剪切→把这个文件放在UG的安装目录:C:\UGS\NX4.0\MACH\resource\template_part\metric下,如图12:图12十三步:找到UG安装目录:C:\UGS\NX4.0\MACH\resource\template_set下的“cam_general.opt”文件,用记事本打开,在“##”下添加:一行${UGII_CAM_TEMPLATE_PART_METRIC_DIR}MY_jiagongmoban .prt(这个名称就是你建立的加工模板名称MY_jiagongmoban)如图13:图13十四步:用UG打开要加工的产品,进入“加工”,如图14:十五:这时还没有看到自己创建的加工模板名称:点击“CAM 会话配置”中的“cam_library”→取消,就可以看到创建的加工模板名称了,如图15图15十六步,点击“初始化”进入“MY_jiagongmoban”模板,OK!!!!!如图16图16欢迎您的下载,资料仅供参考!致力为企业和个人提供合同协议,策划案计划书,学习资料等等打造全网一站式需求。

使用 POWERMILL 加工机锻模的工艺与技巧

使用 POWERMILL 加工机锻模的工艺与技巧本文主要介绍了使用 POWERMILL 软件加工锻造机锻模具的三轴数控铣加工程序,结合锻模的形状复杂、型腔窄深、品种繁杂等特点,在软件本身的加工策略和加工方式的基础上总结了一些加工工艺与技巧,在保证锻模精度的基础上提高锻模的加工效率。

一、概论1 、 CAD\CAM 软件经过 40 多年的发展,国内外都有了成熟的产品。

PowerMILL 就是英国 Delcam 公司 CAD/CAM 专业化软件模块之一。

Delcam CAD/CAM 系列软件被广泛地应用于航空航天、汽车、船舶、家用电器、轻工产品和模具制造等行业。

1991 年 Delcam 产品首次进入中国市场。

1997 年在北京成立 Delcam (中国)有限公司。

多年来, Delcam 一直保持 CAM 软件开发研究的世界领先地位。

PowerMILL 是一个独立式的三维加工软件,它能快速、准确地产生无过切粗加工和精加工刀具路径。

PowerMILL 能读入各种 CAD 系统产生的三维模型,提供完善的加工策略,进行完全的加工。

2 、东风锻造有限公司引进了 Delcam 公司的 POWERSHAPE 和 POWERMILL 软件,利用该软件完成三轴数控铣床加工锻造机锻模具的 NC 程序。

我们利用该软件中的POWERSHAPE 模块进行模具型腔的三维造型 ( 或其它软件 ) ,然后把三维图形导入POWERMILL 模块中,根据模具的形状特点、不同的工艺要求和精度要求,灵活的选用该系统提供的各种加工方式和加工参数进行三轴数控铣床的模拟加工,后置处理形成数控铣床的 NC 代码,然后传送到机床进行加工。

至今已经在锻造模具加工中使用了 5 年,由于锻模的形状复杂、型腔窄深、品种繁杂的特点,在软件的加工策略和加工功能的基础上总结了一些加工工艺方法和技巧,在保证使用的情况下,采用合理的经济精度和经济的粗糙度,提高锻模的加工效率。

PowerMILL教程--04加工设置详解

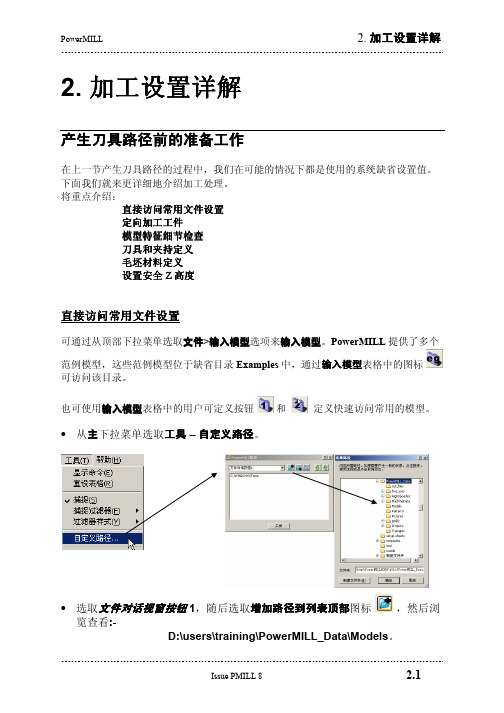

2. 加工设置加工设置详解详解产生刀具路径前的准备工作在上一节产生刀具路径的过程中,我们在可能的情况下都是使用的系统缺省设置值。

下面我们就来更详细地介绍加工处理。

将重点介绍:直接访问常用文件设置 定向加工工件 模型特征细节检查 刀具和夹持定义 毛坯材料定义 设置安全Z 高度直接访问常用文件设置可通过从顶部下拉菜单选取文件>输入模型选项来输入模型。

PowerMILL 提供了多个范例模型,这些范例模型位于缺省目录 Examples 中,通过输入模型表格中的图标 可访问该目录。

也可使用输入模型表格中的用户可定义按钮 和定义快速访问常用的模型。

• 从主下拉菜单选取工具 – 自定义路径。

• 选取文件对话视窗按钮1,随后选取增加路径到列表顶部图标 ,然后浏览查看:-D:\users\training\PowerMILL_Data\Models 。

•重复最后一步,但这次设置文件对话视窗按钮2,使它可直接访问:-D:\users\training \PowerMILL_Data.注:PowerMILL_Data目录位置和用户安装有关,不同用户可能安装在不同位置,上面的目录位置仅供参考。

装载模型到PowerMILL•从主下拉菜单选取文件 – 输入模型。

•使用快捷键按钮 1或浏览查看D:\users\training\PowerMILL_Data\Models注:PowerMILL可接受多种类型的模型。

点取对话视窗中的文件类型下拉列表可将所需类型的文件显示在对话视窗中。

•选取文件speaker_core.dgk, 打开模型。

•从图形视窗右手边的查看工具栏中选取从顶部查看,然后选取全屏重画图标。

于是模型显示在PowerMILL图形视窗中(如图所示),其查看方向为沿Z轴向下查看,其X轴从左到右,Y轴从下到上。

多数情况下,机床工作台的X方向尺寸要大于Y方向尺寸,因此输入模型部件的长边可能会超过工作台的Y方向行程距离限界。

powermill加工方法

3

等高精加工

1、把“螺旋”钩上:减少每层下刀连接后所产生 在模型中陡峭的区域或直壁边上用等高精加工方 的刀痕现象 2、“型腔加工”钩选:刀具路径 式产生路径 顺序将依区域加工 1、把“螺旋”钩上:减少每层下刀连接后所产生 的刀痕现象 2、“封闭式偏置”钩选上:路径 由外而内补正

4

最佳等高精加工

最佳化等高精加工

5

自动清角精加工

此功能为一多刀清角功能,依现在的刀具、参考 刀具,自动在陡峭的区域使用缝合方式加工,在 浅滩区域使用沿着外型的方式加工,而陡峭及浅 滩的区分角度使用者可以自定

五

多轴投影加工

此各个多轴投影精加工,允许使用者指定一特定 加工投影方向产生路径,如此可确保加工时之平 均刀间距,以克服单纯Z轴投影之问题。多轴投 影精加工提供了多种控制投影的 方法,加工应 用范围如下:1、可应用于3轴、3+2轴、4轴、5 轴等2~5轴 2、具有弯度头的刀具轴头 3、 使用特殊刀具(如梯形刀),可加工倒勾面 4 、对具有多种复杂刀具轴向定位的5轴加工机 在模型中依一圆周范围,设定原点、方位角与仰 1、仰角:定义起始角度和结束角度 角之范围,产生其投影方向依一点作放射投影 角:定义XY平面的角度范围 在模型中依一圆周范围,设定原点、方位角和高 度并调整方位角与仰角之角度范围,产生其投影 方向以圆柱法线方向做投影 在模型中依一圆周范围,设定原点、高度和宽度 并调整方位角与仰角之角度范围,产生其投影方 向依平面法线方向做投影 沿面投影加工 沿面投影会依曲面的UV参数产生加工路径。当使 用在5轴加工时,其刀轴轴心会依曲面的UV法线 方向产生加工路径 手动点选加工面 2、定位

1

点投影精加工

2

直线投影精加工

3

平面投影精加工

Delcam PowerMILL鞋底模加工中文教程

鞋底模加工教程打开PowerMILL (Metric) 7.0.06图标选择下拉菜单文件——输入模型打开3dmoldl.dgk选择图表(毛坯)设定实际大小的毛坯,选择计算——锁住最大和最小Z——扩展改为10在选择计算选择刀具路径策略图表,选择偏置区域清除模型按图表进行设置,建立10MM端铣刀下切步距改为手动,选择图标,按图进行设置并计算选择——应用。

进行刀路计算刀路如图所示选择黄色刀路点击右健,选择——反转选项在点击右键——编辑——删除已选部件得到结果为选择——用户自定义边界图标选择插入文件——打开 a.dgk选择平行精加工策略并建立D4R2球刀,按图表进行参数设置并应用计算在选择平行精加工,修改余量为0,行距为0.2, 选择应用计算从而得到鞋底的半精和精加工的刀路选择——用户自定义边界插入文件b.dgk选择——三维偏置精加工策略建立刀具D1R0.5,按图表进行设置——选择应用计算选择——三维偏置精加工策略,修改公差为0.01。

余量为0。

行距为0.1选择应用计算完成鞋底面加工,下面进行側面加工选择用户坐标系——产生用户坐标系角度设置为90,选择X进行旋转选择——毛坯图标,对毛坯进行从新计算,选择——快进高度图标,点选按安全高度重设选择用户自定义边界,插入c.dgk选择平行精加工策略,计算半精加工和精加工刀具路径,参数同上面平行精加工一致,由于是翻面加工,所以在实际加工中两条刀路接顺时需要注意。

选择用户坐标系——产生用户坐标系角度设置为180度,选择Y轴旋转选择——毛坯图标,对毛坯进行从新计算,选择——快进高度图标,点选按安全高度重设选择平行精加工策略,计算半精加工和精加工刀具路径,参数同上面平行精加工一致选择用户坐标系——产生用户坐标系角度设置为90,选择Y进行旋转选择用户自定义边界,插入e.dgk选择——毛坯图标,对毛坯进行从新计算,选择——快进高度图标,点选按安全高度重设选择平行精加工策略,计算半精加工和精加工刀具路径,参数同上面平行精加工一致由于加工范围有一些重复,为了避免不必要的刀路空跑,下面将对重复的刀路进行裁减选择最新生成的刀路点击右键——编辑——裁减选择视窗右边Y方向查看,按下面剪裁刀具路径表格设置,选择裁减的位置,选择——应用选择用户坐标系——产生用户坐标系角度设置为180,选择Y进行旋转选择用户自定义边界,插入d.dgk选择——毛坯图标,对毛坯进行从新计算,选择——快进高度图标,点选按安全高度重设选择平行精加工策略,计算半精加工和精加工刀具路径,参数同上面平行精加工一致选择最新生成的刀路点击右键——编辑——裁减保存项目文件选择——刀具路径——右键——产生独立的NC程序选择——NC程序——右键——编辑全部选择——输出目录的位置,机床选项文件——选择不同机床的后处理文件,选择应用——接受选择——NC程序——全部写入在输出的位置寻找已经处理出来的文件,POWERMILL POST出来的文件后缀名为.TAP。

powermill多毛坯手工做法

合理设置毛坯的摆放位置,确 保加工过程中不会发生干涉

在加工前应对毛坯进行碰撞检 查,确保没有干涉发生

如果发现毛坯之间存在干涉, 应及时调整毛坯的位置或重新 设计加工方案

合理选择切削工具和切削参数

根据毛坯材料选择合适的切削刀具,如硬质合金刀具、高速钢刀具等。

根据加工要求选择合适的切削参数,如切削速度、进给量、切削深度等。

案例二:航空航天零件多 毛坯加工

பைடு நூலகம்

案例三:模具行业多毛坯 加工

案例四:医疗器械行业多 毛坯加工

案例二:模具多毛坯加工

案例概述:模具 多毛坯加工是一 种高效、高精度 的加工方法,适 用于大型模具的 快速制造。

加工流程:采用 PowerMill软件 进行编程,通过 合理的刀路规划, 实现多毛坯的快 速加工。

多毛坯加工可以 提高生产效率, 减少装夹次数, 降低生产成本。

多毛坯加工可以 减少工件表面损 伤,提高工件表 面质量。

多毛坯加工可以 满足不同工件形 状和尺寸的要求 ,提高加工灵活 性。

多毛坯加工的适用场景

适用于大型复杂零件的加工 适用于多毛坯零件的加工 适用于高精度零件的加工 适用于需要快速更换毛坯的加工

加工效果:加工 出的模具精度高, 表面质量好,能 够满足高精度注 塑成型的要求。

应用优势:模具 多毛坯加工能够 大幅提高生产效 率,降低生产成 本,是模具制造 行业的重要发展 方向。

案例三:航空航天零件多毛坯加工

零件名称:机翼骨架 毛坯类型:铸造成型 加工难点:高精度、高效率、高可靠性 解决方案:采用PowerMill多毛坯加工技术,实现高效、高精度的加工

加工参数:设置 加工的深度、速 度、刀具等参数, 以确保加工质量 和效率。

PowerMILL培训整体例子加工讲解

PowerMILL整体加工的例子1 :第一步:装载模型,点击图标(打开模型)把模型输入到PowerMILL2 :第二步:首先定义毛坯或原材料尺寸(参考培训材料十四章Complex-block)(1)按照模型的特征定义一个方形的毛坯∙点击毛坯图标,于是一个下图所示的空的毛坯表格出现在屏幕上。

∙点击计算按钮,于是表格中的最大限和最小限域即被自动填充。

∙将最小Z改为–3,最大Z改为 45 (如下图的25)。

∙接受表格,于是模型四周被一蓝色方框所框住,此方框标识出毛坯的限界。

∙拖动透明度可看到实体毛坯的形状如点击图标成锁住形状,再扩展尺寸或修改尺寸则锁住的尺寸不变3 :定义刀具类型和尺寸下面来定义将使用的刀具。

∙点取左下角刀具图标。

于是即选取一端铣刀。

∙设置刀具类型为端铣刀,直径为20,长度为50,刀具编号为1。

∙接受表格。

于是刀具即显示在屏幕上。

4 :设置进给率(可以事先定义,也可后编辑)下面来刀具移动的进给率。

∙点取进给率图标。

∙在此练习中我们使用缺省设置。

因此点取接受。

5 :定义快进高度下面定义刀具在毛坯之上移动的安全Z高度和开始Z高度。

∙选取快进高度图标。

∙点取按安全高度重设按钮。

∙点取接受。

6 :定义刀具基准点设置刀具原点或基准点位置。

∙点取刀具基准点图标。

∙按下图数据改变刀具基准点。

∙点取接受。

∙这样刀具即位于新的初始点位置。

注释:定义完加工所需要的参数后,然后选择加工策略,在实现每个加工策略前,上面的定义的参数如果没有更改,则不需要重新定义。

例如只有刀具更改了,那只需要定义刀具,其它的参数则不需要重新定义7. 产生区域清除加工策略在 PowerMILL 中,我们称粗加工为区域清除。

产生区域清除刀具路径需:∙产生Z高度。

∙定义策略。

∙选取值。

产生Z高度Z高度是在一定Z轴高度上的一些平面,区域清除刀具路径将在这些平面上产生。

可使用多种方法来定义Z高度,但在此范例中,将在毛坯中每隔3mm定义一Z高度。

PowerMILL模具编程技巧

减少装夹次数

通过一次装夹完成多个面的加工,提 高加工效率。

避免干涉

多轴机床可以灵活调整刀具姿态,避 免与工件或夹具的干涉。

提高加工质量

多轴联动可以实现更为复杂的刀具路 径,提高表面质量和精度。

05

刀具路径生成与仿真验证

刀具路径生成方法及参数设置

PowerMILL模具编程技巧

contents

目录

• 模具编程概述 • 模具设计基础 • PowerMILL编程入门 • 加工策略设置与优化 • 刀具路径生成与仿真验证 • 程序输出与后处理技巧 • 总结与展望

01

模具编程概述

模具编程定义与重要性

模具编程定义

模具编程是指利用计算机辅助设计软件(CAD)和计算机辅助制造软件( CAM),对模具进行设计和加工的过程。

针对模具的粗加工,通常选择体积去除率高 的策略,如平行铣削、等高线铣削等。

步距

根据刀具直径和表面粗糙度要求,设置合适 的步距。

切削深度

根据刀具和机床刚性,合理选择切削深度, 避免切削力过大。

转速与进给

在保证加工效率的同时,根据刀具和机床性 能选择合适的转速和进给速度。

精加工策略应用及优化方法

策略应用

后处理与程序输出

将仿真验证无误的刀路进行后处理,生成可用 于数控机床加工的NC程序,并输出至相应的 设备进行加工。

02

模具设计基础

模具结构类型及特点

塑料模具

结构简单,制造周期短 ,成本低,适用于大批

量生产。

压铸模具

结构复杂,制造精度高 ,适用于有色金属的精

密铸造。

锻造模具

承受高温高压,结构强 度高,适用于金属材料

PowerMILL模具程编技巧

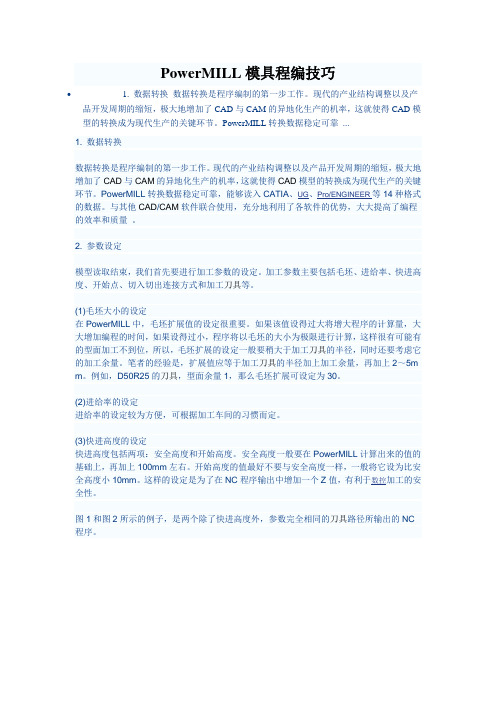

PowerMILL模具程编技巧1. 数据转换数据转换是程序编制的第一步工作。

现代的产业结构调整以及产品开发周期的缩短,极大地增加了CAD与CAM的异地化生产的机率,这就使得CAD模型的转换成为现代生产的关键环节。

PowerMILL转换数据稳定可靠...1. 数据转换数据转换是程序编制的第一步工作。

现代的产业结构调整以及产品开发周期的缩短,极大地增加了CAD与CAM的异地化生产的机率,这就使得CAD模型的转换成为现代生产的关键环节。

PowerMILL转换数据稳定可靠,能够读入CATIA、UG、Pro/ENGINEER等14种格式的数据。

与其他CAD/CAM软件联合使用,充分地利用了各软件的优势,大大提高了编程的效率和质量。

2. 参数设定模型读取结束,我们首先要进行加工参数的设定。

加工参数主要包括毛坯、进给率、快进高度、开始点、切入切出连接方式和加工刀具等。

(1)毛坯大小的设定在PowerMILL中,毛坯扩展值的设定很重要。

如果该值设得过大将增大程序的计算量,大大增加编程的时间,如果设得过小,程序将以毛坯的大小为极限进行计算,这样很有可能有的型面加工不到位,所以,毛坯扩展的设定一般要稍大于加工刀具的半径,同时还要考虑它的加工余量。

笔者的经验是,扩展值应等于加工刀具的半径加上加工余量,再加上2~5m m。

例如,D50R25的刀具,型面余量1,那么毛坯扩展可设定为30。

(2)进给率的设定进给率的设定较为方便,可根据加工车间的习惯而定。

(3)快进高度的设定快进高度包括两项:安全高度和开始高度。

安全高度一般要在PowerMILL计算出来的值的基础上,再加上100mm左右。

开始高度的值最好不要与安全高度一样,一般将它设为比安全高度小10mm。

这样的设定是为了在NC程序输出中增加一个Z值,有利于数控加工的安全性。

图1和图2所示的例子,是两个除了快进高度外,参数完全相同的刀具路径所输出的NC 程序。

图1 安全高度与开始高度不同1%N2G40G17G90N3S1500M03N4M08N5G01X-296.555Y-85.026F500N6Z140.000N7Z-70.000N8X-296.547Z-69.956『::好就好::中国权威模具网』图2 安全高度与开始高度相同2%N2G40G17G90N3S1500M03N4M08N5G01X-296.555Y-85.026F500N6Z-70.000N7X-296.547Z-69.956(4)开始点的设定开始点的值一般与安全高度的值相同。

PowerMILL培训整体例子加工讲解

PowerMILL培训整体例⼦加⼯讲解PowerMILL整体加⼯的例⼦1 :第⼀步:装载模型,点击图标(打开模型)把模型输⼊到PowerMILL2 :第⼆步:⾸先定义⽑坯或原材料尺⼨(参考培训材料⼗四章Complex-block)(1)按照模型的特征定义⼀个⽅形的⽑坯点击⽑坯图标,于是⼀个下图所⽰的空的⽑坯表格出现在屏幕上。

点击计算按钮,于是表格中的最⼤限和最⼩限域即被⾃动填充。

将最⼩Z改为–3,最⼤Z改为 45 (如下图的25)。

接受表格,于是模型四周被⼀蓝⾊⽅框所框住,此⽅框标识出⽑坯的限界。

拖动透明度可看到实体⽑坯的形状如点击图标成锁住形状,再扩展尺⼨或修改尺⼨则锁住的尺⼨不变3 :定义⼑具类型和尺⼨下⾯来定义将使⽤的⼑具。

点取左下⾓⼑具图标。

于是即选取⼀端铣⼑。

设置⼑具类型为端铣⼑,直径为20,长度为50,⼑具编号为1。

接受表格。

于是⼑具即显⽰在屏幕上。

4 :设置进给率(可以事先定义,也可后编辑)下⾯来⼑具移动的进给率。

点取进给率图标。

在此练习中我们使⽤缺省设置。

因此点取接受。

5 :定义快进⾼度下⾯定义⼑具在⽑坯之上移动的安全Z⾼度和开始Z⾼度。

选取快进⾼度图标。

点取按安全⾼度重设按钮。

点取接受。

6 :定义⼑具基准点设置⼑具原点或基准点位置。

点取⼑具基准点图标。

按下图数据改变⼑具基准点。

点取接受。

这样⼑具即位于新的初始点位置。

注释:定义完加⼯所需要的参数后,然后选择加⼯策略,在实现每个加⼯策略前,上⾯的定义的参数如果没有更改,则不需要重新定义。

例如只有⼑具更改了,那只需要定义⼑具,其它的参数则不需要重新定义7. 产⽣区域清除加⼯策略在 PowerMILL 中,我们称粗加⼯为区域清除。

产⽣区域清除⼑具路径需:产⽣Z⾼度。

定义策略。

选取值。

产⽣Z⾼度Z⾼度是在⼀定Z轴⾼度上的⼀些平⾯,区域清除⼑具路径将在这些平⾯上产⽣。

可使⽤多种⽅法来定义Z⾼度,但在此范例中,将在⽑坯中每隔3mm定义⼀Z⾼度。

PowerMILL10.0刀具库模板的制作及应用

参磊

冷工 加

:7 6

“ 下拉 ”菜 单 中选 择 “ 设表 格 ” 。 重

图1 进给与转速设置对话框

( )以创建 6 08 2 1R . mm的 圆角端铣 刀刀具库

模板 为 例 ,步 骤如 下 : 也 大 ;精 车 时 ,切 削余 量 小 、切 削 力 小 、变 形 小 ,

同时 消 除 了粗 车 时 因切 削 力过 大 而 产 生 的变 形 。②

ห้องสมุดไป่ตู้8

1 . 固螺 钉 2 泡 沫塑 料 4 工 艺堵 头 5 海绵 、3 紧 . . .

4 结语 .

经 生 产 实践 证 明 ,该 加 工 方案 切 实 可 行 ,在投

触面面积 。加工内形时 ,利用废旧的 自行车内胎加

泡沫 塑料 缠 绕 在 工 件外 径 ,如 图 8所 示 ;加 工外 形 a

十把 ,刀具和切 削参数是 设置参数 中最频繁也是最

耗 时 的 ,有 时 一个 常 用 的 刀具 参 数 或 刀 径控 制 参 数

“ 产生刀具 ”,选择 “ 刀尖 圆角端铣刀”,设置参

往往需要反复输入 。为解决这一 问题 ,我们可以根 据 自身加工情 况先建立标 准化 刀具库和标准参数库

再 将 加 工 参 数 模 块 化 ,加 工 时 只 需 激 活 选 用 的 刀 具 ,参 数 能 实 现 自动 加 载 ,如 图 1 示 。确 定 刀具 所

规格后编辑 各种切削参数 ,比如主轴转速 、切削进

给 率 、轴 向切 削深 度 以 及径 向切 削 深 度等 ,就 能 定 制 刀具 库 模 板 。

1 刀具库 模板制作过程 .

( )初始 化P weMI L :单击主菜单栏 在 1 o r L “ 文件”下拉菜单中选择 “ 删除全部 ”,在工具 的

POwermill制作加工模板的方法

制作加工模板的方法: 一步:打开UG程序T新建(名称自己定,女口:MY」iagongmoban)如图1图1二步:打开UG加工模板,如图2»立件妁 编辑的 观團(V )格式® 工具聲楚模怖…Ctrl+NI»—平* 1TX 脈金 Q0 …Ctrl+AitfN 诰软外观造型设计(X )... Ct^-l+Alt+S ,X-S制图 …Ctrl+SH£t+D弹J 高级仿其◎…「:,运动讷真⑪).…X 加工®…Ctrl+lltfM7胃配心PMI所有应用模块图2三步:进入加工环境,打开自己喜欢的 始化”,如图3CAM 设置,点击“初五步:打开“操作导航器 图4---机床”,如图5:drill hol4_maki ng turning Kire fidjn浏览[ 初始化 ~ . _____1图3四步:打开“创建刀具”,创建自己要的刀具。

如图 4CAM 会话配置:CAM 设直: 11 pliiw六步:选择刚才创建的全部刀具,点击鼠标右键—对象—模板设置,如图6操作导触器-桃床占名称路径GEMERIC_MACHIHE卷未使用的项ER4D12&_ Feufc_ gL>Jfins细节r i<IX ■IQ$备复制H 删除密生成继承性列表. 更新列表….开始事件…一结束事件•…U 进绐率…七步:把“模板”勾上,按确定。

如图 7图7八步:打开“创建操作”,选择自己需要的操作,如图 8H20R4 BR4512自定爻… 自定交依据 複棱设置…一 呂切换图层/布局 设置加工数据名称I 酩轻GEMERIC^NIACMHE宣耒使用的项聖切 •重播插入子类型电舉笔脚屯□甲口祥与◎屹留硬SrW T1MM九步:设置好需要的操作设置,如图 9:程序 HC_PMGM y使用几何体 WCS KILL 够使用刀具使用方眩 METHOD名称CmiY^MILL[确定]应用取消1 -------- ------- ---------------------卜步:方法同第五步至第七步一样,如图10:操作导fit 盟-程序阶次&名朝I 玦刀_HC^FROGKANI画未使用的项Q 画 FMGRAM____ F lLn .. . .. .............. .. .....................................®tSFLMIAR MILLUMIHIUiaiUIUI_nTlAIUUiaiUiaiUUiSIUIdl>.IUIBIUUIEIUIBIMUI>.IUIBIUI->IEIUiaiMUFACE_MILQNG CAYITY_ltlILL " FIXED^CONTOUR匾厂":i I>■LI~I J■■ J -Jf操作导航器-程再阶次名称NC FEOGFM继预性列表•… 更新列表…. 图10十^一步:打开“创建方法”,“创建几何体” “创建程序”,方 法同第五步至第七步。

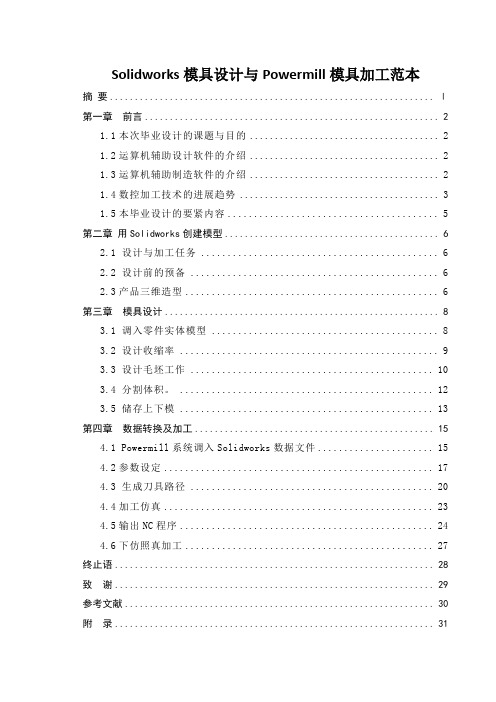

Solidworks模具设计与Powermill模具加工范本

Solidworks模具设计与Powermill模具加工范本摘要 (Ⅰ)第一章前言 (2)1.1本次毕业设计的课题与目的 (2)1.2运算机辅助设计软件的介绍 (2)1.3运算机辅助制造软件的介绍 (2)1.4数控加工技术的进展趋势 (3)1.5本毕业设计的要紧内容 (5)第二章用Solidworks创建模型 (6)2.1 设计与加工任务 (6)2.2 设计前的预备 (6)2.3产品三维造型 (6)第三章模具设计 (8)3.1 调入零件实体模型 (8)3.2 设计收缩率 (9)3.3 设计毛坯工作 (10)3.4 分割体积。

(12)3.5 储存上下模 (13)第四章数据转换及加工 (15)4.1 Powermill系统调入Solidworks数据文件 (15)4.2参数设定 (17)4.3 生成刀具路径 (20)4.4加工仿真 (23)4.5输出NC程序 (24)4.6下仿照真加工 (27)终止语 (28)致谢 (29)参考文献 (30)附录 (31)摘要随着社会需要和科学技术的进展,产品的市场竞争愈来愈猛烈,产品的生命周期越来越短,因而要求设计者不但能依照市场的要求专门快地设计出新产品,而且能在尽可能短的时刻内制造出产品的样品,在模具制造行业,CAD模具辅助设计与CAM模具辅助加工的广泛应用,大大提高了模具设计与加工的效率。

SolidWorks软件是世界上第一个基于Windows开发的三维CAD系统, 其的设计功能强大,操作简单,其有专门的模具工具栏,能够进行简单到复杂模具的型腔生成以及分模;PowerMILL是英国Delcam公司出品的功能强大,加工策略丰富的数控加工编程软件系统。

采纳全新的中文Windows用户界面,提供完善的加工策略,关心用户产生最隹的加工方案,能够实现高速加工无过切的成效。

本次毕业设计的目的是运用SolidWorks软件对手机外壳进行三维造型及分模设计,产生手机外壳模具的上下模腔,再导入到Powermill系统中进行毛坯设置、参数设置、加工策略设置、产生刀具路径、仿真加工,最后生成独立的NC程序。

PowerMILL 加工编程步骤

一、PowerMILL加工编程步骤1.载入模型PowerMILL可利用PowerSHAPE直接造型或通过PS-Exchange模块读入多种常用主流CAD文件,充分利用各种软件的优势,从而大大提高编程的效率和质量。

2.参数设定(1)坐标系的设定建立加工坐标系一般根据以下原则:一般取工作坐标系为加工坐标系;坐标原点要定在有利于测量和快速准确对到的位置;根据机床坐标系和零件在机床上的位置确定加工坐标轴的方向。

为了符合加工习惯,利用摆正器将零件上表面中心作为坐标系原点摆放工件,Z方向也可根据情况设置在工件的最高处或最低处。

(2)毛坯大小的设定。

在PowerMILL中,毛坯扩展值的设定很重要。

如果该值设得过大将增大程序的计算量,增加了编程的时间,如果设的过小,程序将以毛坯的大小为极限进行计算,这样很可能有的型面加工不到位或者在开始实际加工时出现干涉,所以毛坯扩展的设定一般根据实际毛坯大小设定并稍大于加工刀具的半径,同时还要考虑它的余量。

(3)加工参数设定进给率的设定、进给高度的设定、开始点与结束点的设定、切入切出和连接方式的设定和刀具的设定根据具体的加工工序及加工策略而定。

其中设定刀具时最好将刀具名称与刀具尺寸联系起来,如名称为D6R2的刀代表刀具直径为6,圆角半径为2的圆角刀。

这样命名有利于编程时对刀具的选用和检查。

3.工艺分析及编制确定哪些特征能在一次装夹中完成,并安排加工顺序及使用的刀具,最后确定使用何种加工方式来完成。

选择加工方式后,需要定义加工范围及加工参数。

定义完参数后,由软件完成刀具运动轨迹的计算,并可进行加工仿真。

如刀具轨迹不理想,可修改参数并重新进行计算或者直接对刀具轨迹进行编辑。

4.仿真及后置处理生成所有刀具轨迹后可调入机床文件进行仿真,并通过专用后置处理程序将其转换为加工G代码。

二、PowerMILL高速加工策略PowerMILL可实现对各种数控加工轨迹的生成、编辑及后置处理,同时还可对生成的加工轨迹进行仿真与校验,以保证生成的数控加工程序准确无误。

powermill教程4加工设置

powermill教程4加⼯设置2. 加⼯设置产⽣⼑具路径前的准备以下列出了产⽣⼑具路径前所需的⼀些基本设置内容。

1. 装载模型2. 查看模型3. 定义⽑坯4. 定义切削⼑具5. 设置进给率和主轴转速6. 设置快进⾼度7. 设置⼑具开始点1. 装载模型到 PowerMILLPowerMILL的范例模型保存在⽬录Examples下。

选取⽂件->范例。

PowerMILL可装载多种类型的模型。

点取对话视窗中的⽂件类型下拉列表可将所需类型的⽂件显⽰在对话视窗中。

选取⽂件chamber.tri,打开模型。

于是模型显⽰在 PowerMILL图形视窗中。

2. 查看模型打开模型后最好从各个⾓度查看模型,这样可对模型有⼀清楚的了解。

选取等轴查看。

此模型有⼀斜坡和底部平坦平⾯相接。

3. 定义⽑坯⽑坯是PowerMILL⽤来限制⼑具运动的基本矩形块。

可将它想象为⼀块原材料。

PowerMILL还提供了⼀些更⾼级的⽅法来限制⼑具运动。

点击⽑坯图标。

于是⽑坯表格出现在屏幕上。

在表格中的限界域中输⼊相应的最⼤和最⼩X 、Y 、Z 值可定义⽑坯尺⼨。

也可点击计算按钮,请PowerMILL ⾃动计算出⽑坯尺⼨。

可对计算后的值进⾏单独编辑或是锁住计算结果(锁住后该值将被灰化)。

在扩展域中输⼊相应的偏置值可将⽑坯按指定值偏置。

点击计算按钮。

? 点击接受。

⽑坯按缺省设置以蓝⾊线框标识。

使⽤⽑坯表格中的透明度滑块也可使⽑坯以透明阴影或实体显⽰。

4. 定义切削⼑具点取图形视窗左下部⼑具⼯具栏中的相应⼑具图标可打开相应的⼑具定义表格。

点取⼑具⼯具栏中的下拉箭头,打开全部产⽣⼑具图标。

屏幕上出现全部可定义⼑具的图标。

将光标停留图标上,相应的⼑具类型描述将出现在屏幕上。

选取端铣⼑图标。

于是端铣⼑表格出现在屏幕上,通过此表格可设置端铣⼑参数。

输⼊直径值后,长度域⾃动按缺省设置,其为⼑具直径的5倍。

长度值也可根据需要改变。

最好是给⼑具起⼀个容易理解和记忆的名称,例如直径为14的球头⼑的⼑具名称可起为:14bn。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

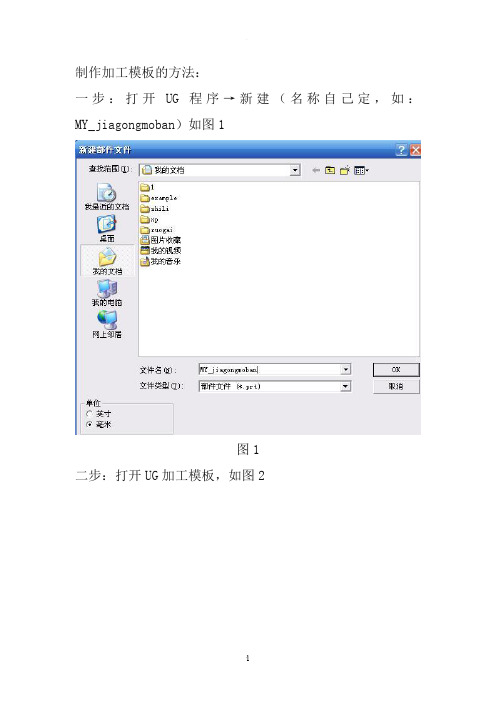

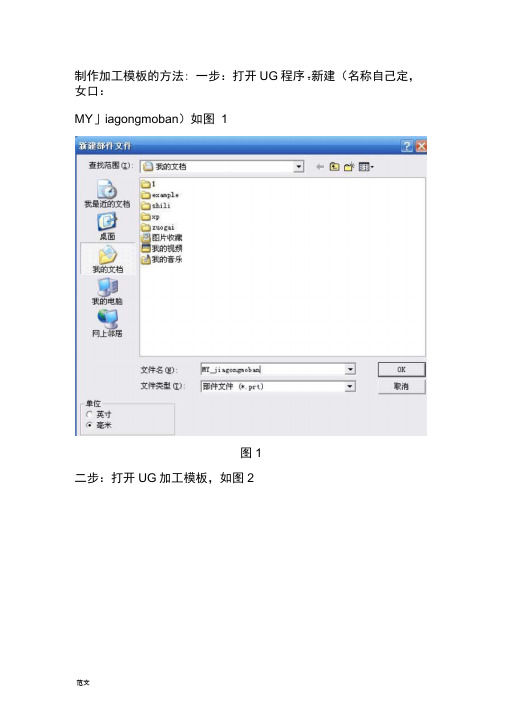

制作加工模板的方法:

一步:打开UG程序→新建(名称自己定,如:MY_jiagongmoban)如图1

图1

二步:打开UG加工模板,如图2

图2

三步:进入加工环境,打开自己喜欢的CAM设置,点击“初始化”,如图3

图3

四步:打开“创建刀具”,创建自己要的刀具。

如图4

图4

五步:打开“操作导航器---机床”,如图5:

图5

六步:选择刚才创建的全部刀具,点击鼠标右键→对象→模板设置,如图6

图6

七步:把“模板”勾上,按确定。

如图7

图7

八步:打开“创建操作”,选择自己需要的操作,如图8

图8

九步:设置好需要的操作设置,如图9:

图9

十步:方法同第五步至第七步一样,如图10:

图10

十一步:打开“创建方法”,“创建几何体”“创建程序”,方法同第五步至第七步。

然后保存MY_jiagongmoban文件。

如图11:

图11

十二步:找到刚才保存的MY_jiagongmoban.prt文件,点击鼠标右键→剪切→把这个文件放在UG的安装目录:C:\UGS\NX4.0\MACH\resource\template_part\metric下,如图12:

图12

十三步:找到UG安装目录:C:\UGS\NX4.0\MACH\resource\template_set下的“cam_general.opt”文件,用记事本打开,在“##”下添加:一行${UGII_CAM_TEMPLATE_PART_METRIC_DIR}MY_jiago ngmoban.prt(这个名称就是你建立的加工模板名称MY_jiagongmoban)如图13:

图13

十四步:用UG打开要加工的产品,进入“加工”,如图14:

十五:这时还没有看到自己创建的加工模板名称:点击“CAM 会话配置”中的“cam_library”→取消,就可以看到创建的加工模板名称了,如图15

图15

十六步,点击“初始化”进入“MY_jiagongmoban”模板,OK!!!!!如图16

图16。