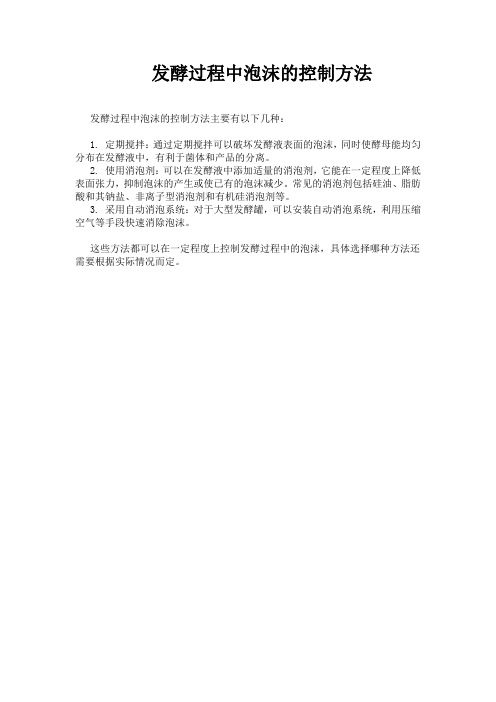

7发酵工艺控制(第4节-泡沫控制)【发酵工程】

发酵过程控制发酵过程泡沫的形成和控制

发酵过程控制发酵过程泡沫的形成和控制发酵过程中产生泡沫是由于发酵微生物产生的二氧化碳在液体中产生的气泡。

对于一些发酵工艺来说,泡沫的形成是正常的现象,但当泡沫过高时,会导致操作困难、影响发酵效果甚至引发事故。

因此,控制发酵过程中泡沫的形成和控制是非常重要的。

首先,我们来讨论一些常见的发酵过程中形成泡沫的原因。

发酵过程中产生的泡沫主要有以下几个原因:1.发酵微生物产生的二氧化碳气泡:在发酵过程中,微生物会通过代谢作用产生二氧化碳,这些气体会在液体中形成气泡。

2.搅拌:发酵过程中的搅拌会增加气体与液体的接触面积,从而促进气泡的形成。

3.添加剂:有些发酵过程中需要添加剂,如泡沫剂、表面活性剂等,这些添加剂会导致气泡的形成。

针对泡沫过高的情况,我们需要进行泡沫的控制。

以下是一些常见的泡沫控制方法:1.控制发酵微生物的种类和数量:选择合适的发酵微生物,使其不产生过多的二氧化碳气泡。

2.控制发酵温度:温度的控制对于发酵过程很重要,过高或过低的温度都会导致泡沫过高。

因此,要合理控制发酵过程中的温度。

3.控制搅拌的速度和时间:适当控制搅拌的速度和时间,避免过度搅拌,以减少气泡的形成。

4.添加抗泡剂:在发酵过程中添加抗泡剂,可以减少气泡的形成。

抗泡剂可以抑制气泡的集聚和稳定。

5.使用泡沫控制装置:在发酵过程中使用泡沫控制装置,如泡沫传感器和控制器,可以自动检测和控制泡沫的高度。

总之,控制发酵过程中泡沫的形成和控制是一项重要的工作。

通过合理选择发酵微生物、调节温度、控制搅拌速度和时间、添加抗泡剂以及使用泡沫控制装置等手段,可以有效地控制和管理发酵过程中的泡沫,确保发酵过程的顺利进行。

发酵工艺的泡沫控制需要结合具体的实际情况,进行合理的调整和控制,以满足生产过程的要求。

07 发酵控制(4)——【发酵工程 精】

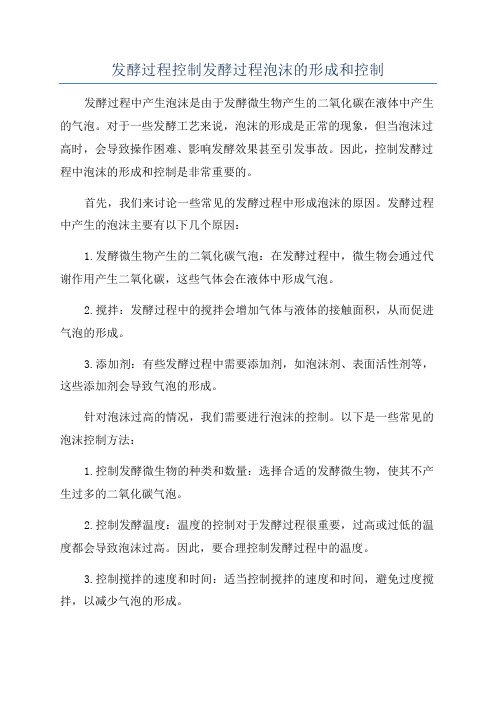

7.4 泡沫对发酵的影响及其控制7.4.1 泡沫的产生及其影响发酵过程中因通气搅拌、发酵产生的C02以及发酵液中糖、蛋白质和代谢物等稳定泡沫的物质的存在,使发酵液含有一定数量的泡沫,这是正常的现象。

泡沫的存在可以增加气液接触表面,有利于氧的传递。

一般在含有复合氮源的通气发酵中会产生大量泡沫,引起“逃液”,给发酵带来许多副作用,主要表现在:①、降低了发酵罐的装料系数,发酵罐的装料系数一般取0.7(料液体积/gt 酵罐容积)左右。

通常充满余下空间的泡沫约占所需培养基的10%,且配比也不完全与主体培养基相同。

②、增加了菌群的非均一性,由于泡沫高低的变化和处在不同生长周期的微生物随泡沫漂浮,或黏附在罐壁上,使这部分菌有时在气相环境中生长,引起菌的分化,甚至自溶,从而影响了菌群的整体效果。

③、增加了污染杂菌的机会,发酵液溅到轴封处,容易染菌。

④、大量起泡,控制不及时,会引起逃液,招致产物的流失。

⑤、消泡剂的加入有时会影响发酵或给提炼工序带来麻烦。

11培养基的灭菌方法、灭菌温度和时间也会改变培养基的性质,从而影响培养基的起泡能力。

举例:糖蜜培养基的灭菌温度从110℃升高到130℃,灭菌时间为半个小时,发泡系数q m(q m表征泡沫和发泡液体的技术特性)几乎增加一倍。

这是由于形成大量蛋白黑色素和5—羟甲基(呋喃醇)糠醛所致在发酵过程中发酵液的性质随菌的代谢活动不断变化,是泡沫消长的重要因素。

图7-28显示霉菌发酵过程中液体表面性质与泡沫寿命之间的关系。

发酵前期,泡沫的高稳定性与高表观黏度和低表面张力有关。

随过程中蛋白酶、淀粉酶的增多及碳、氮源的利用,起稳定泡沫作用的蛋白质的降解,发酵液黏度的降低和表面张力的上升,泡沫在减少。

菌体也有稳定泡沫的作用。

在发酵后期菌体自溶,可溶性蛋白增加,又促进泡沫上升。

泡沫的控制方法可分为机械和消泡剂两大类。

近年来也有从生产菌种本身的特性着手,预防泡沫的形成。

如单细胞蛋白生产中筛选在生长期不易形成泡涂的突变株。

发酵工艺控制操作要点及操作技能

发酵工艺控制操作要点及操作技能发酵工艺在食品、制药、化工等多个领域中起着至关重要的作用。

为了确保产品质量和产量的稳定性,掌握发酵工艺的控制操作要点和操作技能至关重要。

本文将介绍发酵工艺的关键要点和操作技能,帮助您更好地理解和应用这一重要的工艺过程。

一、发酵工艺概述发酵是一种生物化学过程,通过微生物或酶的作用,将有机物质转化为其他有用的产物。

这个过程需要严密的控制和监测,以确保所需产品的生产。

以下是发酵工艺的关键要点和操作技能。

二、微生物选择在发酵工艺中,选择合适的微生物菌株至关重要。

不同的微生物适用于不同的发酵过程。

因此,在开始发酵之前,必须仔细选择适合您产品的微生物。

确保微生物菌株的纯度和活力,以获得更高的产量和质量。

三、培养基设计培养基是支持微生物生长和代谢的关键组成部分。

其成分必须经过精心设计,以满足微生物的营养需求。

了解微生物的生长特性和代谢途径,可以帮助您优化培养基的成分。

同时,确保培养基的制备和消毒过程是无菌的,以防止外部污染。

四、发酵条件控制发酵过程中的温度、pH值、氧气供应和搅拌速度等因素都必须得到精确的控制。

温度的控制通常是最重要的,因为微生物的生长速率和代谢活性高度依赖于温度。

pH值的变化也会直接影响微生物的生长。

定期监测和调整这些参数,以维持适宜的发酵条件,对于产量和质量的稳定性至关重要。

五、反应时间管理确定适当的反应时间是发酵过程中的关键操作技能。

反应时间取决于微生物的生长速率和产物积累速度。

一旦反应时间过长,可能导致资源浪费和产物过多,甚至产生废物。

反之,反应时间过短可能导致未能充分利用底物。

因此,根据反应的动力学特性,合理设定反应时间是非常重要的。

六、监测和数据记录在发酵过程中,实时监测和数据记录是必不可少的。

通过使用传感器来监测温度、pH值、溶解氧和微生物生长情况等参数,可以帮助操作员及时发现并纠正任何异常情况。

同时,记录数据以便后续分析和质量控制。

七、生产设备的清洁和维护生产设备的清洁和维护对于维护发酵工艺的稳定性和生产效率至关重要。

发酵过程中泡沫的控制方法

发酵过程中泡沫的控制方法

在发酵过程中,泡沫的控制方法有多种。

首先,可以调整通气搅拌强度、优化培养基配方和原料组成、控制菌体生长、避免发酵罐菌体裂解、控制环境因素以及调整发酵液成分等措施来减少泡沫的形成。

例如,通过调整培养基中的成分或改变某些物理化学参数(如pH值、温度、通气和搅拌)或者改变发酵工艺(如采用分次投料)来控制以减少泡沫形成的机会。

其次,如果已经形成了泡沫,可以采用机械消泡或消泡剂消泡这两种方法来消除已形成的泡沫。

机械消泡是通过强烈的机械振动或压力变化使泡沫破裂,这种方法不需要向发酵液中添加其他物质,既节省了原料又减少了染菌的风险。

而化学消泡则是在发酵液中额外添加消泡剂来消除泡沫,其原理是降低泡沫液膜的机械强度或降低液膜的表面黏度,达到破泡的效果。

此外,还可以采用菌种选育的方法,筛选出不产生流态泡沫的菌种,从根源上消除起泡的因素。

这些方法结合使用,可以有效地控制发酵过程中的泡沫问题。

7发酵工艺控制(4)解析

亲水性好,消沫能力强,但消沫活性维持时间较短。在

黏稠发酵液中使用效果比在稀薄发酵液中更好。

3、高级醇: 十八醇. 与冷榨猪油一起能控制青霉素发酵的泡沫。 聚二醇.消沫效果持久,尤其适用于霉菌发酵。

4、硅酮类: 聚二甲基硅氧烷及其衍生物: 与分散剂(微晶Si02)一起用,也可与水配成10%乳液; 适用微碱性放线菌和细菌发酵。 羟基聚二甲基硅氧烷(亲水性): 青霉素和土霉素发酵。消泡能力随羟基含量 (0.22 %~ 3.13%)增加而提高。

外,还要求高的产物浓度.

发酵43;tD+tL (7—50)

tT、tD和tL分别为放罐检修工作时 间,洗罐、打料和灭菌时间以及生 长停滞时间。 总生产率[产物g/(发酵液L· h)]: 放罐发酵单位除以总的发酵时间。

要提高总产率,必须缩短发酵周期:在产率降低时放罐.

刮板式消泡器: 刮板旋转时使泡沫产生离心力被甩向壳体四周,受机械 冲击而达到消泡作用。 刮板转速为1000-1400转/分。 消泡后的液体经回流管返回发酵罐,被分离的气体通过 气体出口排出。

碟片式消泡器: 装在发酵罐顶部,当泡沫溢上与消泡器接触,泡沫受 高速旋转离心碟的离心力作用,将泡沫破碎分离成液态及 气态两相,气相向上排出,液体则补甩回发酵罐。

消泡剂消沫

发酵工业常用消泡剂分天然油脂类、聚醚类、高级 醇类和硅树脂类。 1、天然油脂:

玉米油、豆油、鱼油和猪油等,还可作为碳源。

消沫能力不强,需注意油脂的新鲜程度,以免生长和产 物合成受抑制。

2、聚醚类: 应用较多的聚氧丙烯甘油和聚氧乙烯氧丙烯甘油(俗称

泡敌)。

用量0.03%左右,消沫能力比植物油大10倍以上。

消沫剂的应用

1.消泡剂的消沫效果与使用方式有关。 消泡效果取决于它在发酵液中的扩散能力。

发酵过程中泡沫的控制方法

发酵过程中泡沫的控制方法发酵过程中泡沫的控制方法主要有以下几种:

1. 定期搅拌:通过定期搅拌可以破坏发酵液表面的泡沫,同时使酵母能均匀分布在发酵液中,有利于菌体和产品的分离。

2. 使用消泡剂:可以在发酵液中添加适量的消泡剂,它能在一定程度上降低表面张力,抑制泡沫的产生或使已有的泡沫减少。

常见的消泡剂包括硅油、脂肪酸和其钠盐、非离子型消泡剂和有机硅消泡剂等。

3. 采用自动消泡系统:对于大型发酵罐,可以安装自动消泡系统,利用压缩空气等手段快速消除泡沫。

这些方法都可以在一定程度上控制发酵过程中的泡沫,具体选择哪种方法还需要根据实际情况而定。

7发酵工艺控制(4)

装不合理,存在死角等是造成染菌的重要原因。

1、发酵罐的渗漏

冷却管的渗漏 发酵罐中最容易渗漏的部件之一 最易穿孔的是冷却列管的弯曲处;冷却水的压力通常 大于罐压,如有微孔,冷却水会进入发酵液引起染菌。 罐体的穿孔 特别是罐底。每年大修时需检查钢板减薄的程度。 有夹套的发酵罐检查罐壁有无渗漏。

2、管件的渗漏

有的放矢。

1、从染菌的规模来分析

(1)、大批发酵罐染菌 发酵罐都出现染菌而且染的是同一种菌,一般是由 空气过滤器失效造成的。对空气系统必须定期检查。 (2)、部分发酵罐(或罐组)染菌

发酵前期可能是种子带菌

中后期可能是中间补料系统或油管路发生问题

(3)、个别发酵罐连续染菌和偶然染菌 大多由设备问题造成.(如阀门的渗漏或罐体腐蚀磨 损,特别是冷却管的穿孔等。) 个别发酵罐的偶然染菌原因比较复杂。

工业发酵研究和开发的主要目标之一:建立一种能达到高 产低成本的可行过程。 达到此目标的重要工艺手段有:菌种的改良、培养基的改 进和补料等生产条件的优化等。 生物过程的控制不仅要从生物学上还要从工 程的观点考虑。由于过程的多样性,生物技 术工厂的控制是一复杂的问题。

常用发酵仪器的最方便的分类为: 就地使用的探头; 其他在线仪器、气体分析;

⑤、消泡剂有时影响发酵或给提炼带来麻烦。

发酵液理化性质对形成的泡沫起决定作用: 发酵液中细胞、蛋白质原料具有稳定泡沫的作用。 多数起泡剂是表面活性物质。蛋白质分子中除分子 引力外,在羧基和氨基之间还有引力,因而形成的液膜 比较牢固,泡沫比较稳定。 发酵液的温度、pH、浓度以及泡沫表面积对泡沫 的稳定性也有一定作用。

空气、蒸汽、水、物料、排气、排污等管及其相应的管 件和阀门。

管道的连接方式、安装方法及选用的阀门形式对防 止污染有很大的关系。 与发酵有关的管路不能同一般化工厂的 化工管路完全一样,而有其特殊要求。

发酵工艺控制

值和氨氮含量都低时,补加氨水,就可以达到调节pH 和补充

氨氮的目的。反之, pH值较高,氨氮含量又低时,就补加硫酸 铵。

目前,已比较成功地采用补料的方法来调节pH值,如氨基酸 发酵采用流加尿素的方法,特别是次级代谢产物抗生素发酵,更

★ 空气分布器对通气效率的影响

发酵罐中装有多孔分布器和单孔分布器,在气 流速度很低时,多孔分布器有较高的通气效率。但 两者的区别随着气流速度的增加而逐渐减少。

可能是低气流时多孔分布器可形成更大的传递

面积,而当通气量增大时,单孔分布器能更大的增 加发酵液的湍动程度。

各种溶氧控制方法的比较

方法

气体成分 搅拌速度 挡板 通气速率 温度 基质浓度 罐压 电解生产氧 传氧中间介质

氧是一种难溶于水的气体。在25℃,1×105Pa条件下,

纯氧在水中的溶解度为1.26mmol/L,在28℃氧在发酵液中的

溶解度只有0.22 mmol/L,而发酵液中的大量微生物耗氧迅 速(耗氧速率大于25~100 mmol/L.h。

在好氧深层培养中,氧气的供应往往是发酵能否成功的

重要限制因素之一。

好氧微生物的生长和代谢活动都需要消耗氧气,它们 只有在氧分子存在的情况下才能完成生物氧化作用。 液体中的微生物只能利用溶解氧,气液界面处的微 生物还能利用气相中的氧。 强化气液界面也将有利于供氧。

★ 菌龄影响耗氧:

呼吸旺盛,耗氧力强,发酵后期菌体处于衰老状 态,耗氧能力自然减弱。

★ 发酵条件影响耗氧:

在最适条件下发酵,耗氧量大。 发酵过程中,排除有毒代谢产物如二氧化碳、挥发性 的有机酸和过量的氨,也有利于提高菌体的摄氧量。

★ 空气的流速

KL a 随空气流速的增加而增大,但空气速度过

发酵过程的工艺控制《发酵工程》

装液量 酶活力

30 ml 60ml 90ml 120ml

713 734 253

92

发酵过程的工艺控制《发酵工程》

1.4.2影响发酵罐供氧因素

1.4.2.1 搅拌:搅拌功率增大对氧的利用效果明显,但过于激 烈的搅拌,产生很大的剪切力,可能对细胞造成损伤。另 外,激烈的搅拌会产生大量的搅拌热。增加传热的负担。

(1)

QO2 =(QO2 )max × CL /(K0 +CL )

QO2比耗氧速率(mmol O2/g菌·h),CL溶解氧浓度, K0氧 的米氏常数( mol/ m3 ),(QO2)max 最大比耗氧速率 (mmol O2/g菌·h ):

啤酒酵母为:2.2 ×10-3,黑曲霉为: 8.3 ×10-4

1.5.2 导入血红蛋白:将血红蛋白基因克隆到大肠杆菌和 放线菌,可促进有氧代谢、菌体生长和抗生素的合成。

发酵过程的工艺控制《发酵工程》

2 CO2浓度对发酵的影响及其控制

2.1 CO2浓度对发酵的影响:

CO2是微生物呼吸和分解代谢的终产物,同时也是某些 合成代谢的一种基质,几乎所有的发酵都会产生CO2 溶解在发酵液中的CO2对氨基酸、抗生素微生物的发酵 具有刺激和抑制作用,大多数微生物适应低浓度的CO2 ( 0.02%—0.04% V/V )。

发酵过程的工艺控制《发酵工程》

第四节 温度对发酵的影响及其控制

不同微生物的生长对温度的要求不同,根据它们对 温度的要求大致可分为四类:嗜冷菌适应于0~260C生 长,嗜温菌适应于15~430C生长,嗜热菌适应于37~ 650C生长,嗜高温菌适应于650C以上生长

发酵过程的工艺控制《发酵工程》

每种微生物对温度的要求可用最适温度、最高温度、 最低温度来表征。在最适温度下,微生物生长迅速;超 过最高温度微生物即受到抑制或死亡;在最低温度范围 内微生物尚能生长,但生长速度非常缓慢,世代时间无 限延长。在最低和最高温度之间,微生物的生长速率随 温度升高而增加,超过最适温度后,随温度升高,生长 速率下降,最后停止生长,引起死亡。

河南科技大学微生物工程学课件第四章发酵工艺的控制

1)从染菌的时间分析 2)从污染的杂菌类型分析 ● 早期(如接种后12 h或24 h),除了种子带菌外,主要是培养 基或设备灭菌不彻底。 ● 污染耐热的芽孢杆菌,多数是因培养基灭菌不彻底或设备存 3)从发酵罐及批次分析 ● 相反,中、后期染菌则可能与中间补料、设备渗漏以及操作不 在死角所致; 合理等有关,也可能是空气过滤器不严所致。 大批发酵罐染菌是指整个工厂各个产品的发酵罐都出现杂菌现象, 个别发酵罐连续染菌,较多地是由于设备问题而造成的。如阀门 个别发酵罐偶然染菌的原因最为复杂,各种染菌途径都有可 ● 污染无芽孢杆菌、球菌等不耐热菌,可能是从蒸汽的冷凝水 而且染的是同一种菌,主要是空气过滤器除菌不净,空气带菌而 的渗漏或罐体破损,特别是蛇形管的穿孔,有时不易察觉。有时 能引起。 中带来的,或空气系统不严造成。 造成的。 设备破损引起的染菌会出现每批染菌时间前移现象。

菌体比生长速率μ和产物比生产速率QP的最适pH 在一个相似的较宽的范围内(比较容易控制);

μ较宽, Qp范围较窄,或μ较窄, Qp范围较宽 (难控制,应严格控制); μ和 Qp对pH都很敏感,其最适pH相同(应严格 控制);

更复杂,μ和 Qp对pH都很敏感,并有各自的最适 pH(难度最大);

发酵工业的目标是要得到菌体发酵的产物而不是菌

体本身。因此,由氧饥饿而引起的细胞代谢干扰,可 能对形成某些产物是有利的。 当提供的氧浓度远大于临界值时,虽对菌体形成无 妨,但也许能刺激产物的形成。

某种产物形成的最佳条件可能不同于菌体生长的最

佳通气条件。

根据需氧不同,可将初级代谢发酵分为:

a. 供氧充足条件下,产量最大;若供氧不足,合成受 强烈抑制; 如:谷氨酸,精氨酸,脯氨酸等 b.供氧充足条件下,可得最高产量;若供氧受限,产 量受影响不明显; 如:异亮氨酸,赖氨酸,苏氨酸等

发酵过程控制--发酵过程泡沫的形成与控制61页PPT

31、园日涉以成趣,门虽设而常关。 32、鼓腹无所思。朝起暮归眠。 33、倾壶绝余沥,窥灶不见烟。

34、春秋满四泽,夏云多奇峰,秋月 扬明辉 ,冬岭 秀孤松 。 35、丈夫志四海,我愿不知老。

谢谢你的阅读

❖ 知识就是财富 ❖ 丰富你的人生

71、既然我已经踏上这条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称。——韩非

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发酵液性质随菌代谢不断变化,是泡沫消长的重要因素。

举例: 霉菌发酵前期,泡沫很稳定,因发酵液黏度高和表面

张力低。随着蛋白酶、淀粉酶的增多及碳、氮源的利用, 蛋白质降解,发酵液黏度 降低和表面张力上升,泡 沫在减少。

菌体也有稳定泡沫的升。

三、 泡沫的控制

消沫装置可安装在罐内或罐外。

罐内法:可在搅拌轴上方安装消沫桨,形式多样, 泡沫借旋风离心场作用被压碎,也可将少量消泡剂加 到消沫转子上以增强消沫效果。

罐外法:是将泡沫引出罐外,通过喷嘴的加速作用或 离心力粉碎泡沫。

离心式消泡器 :

是一种离心式气液分离装置。装于排气口上,夹带 液沫的气流以切线方向进入分离器中,由于离心力的作 用,液滴被甩向器壁,经回流管返回发酵罐,气体则自 中间管排出。

②、增加了菌群的非均一性:

由于泡沫高低的变化和处在不同生长周期的微 生物随泡沫漂浮,或黏附在罐壁上,使这部分菌有时在 气相环境中生长,引起菌的分化,甚至自溶,从而影响 了菌群的整体效果。

③、增加了污染杂菌的机会,发酵液溅到轴封 处,容易染菌。

④、大量起泡,控制不及时,会引起逃液,招 致产物的流失。

举例:

土霉素发酵中用泡敌、植物油和水按(2~3):(5~ 6):30的比例配成乳化液,消沫效果很好,不仅节约了 消沫剂和油的用量,还可在发酵全程使用。

消沫作用的持久性与本身的性能、加入量、加入时 机有关。

举例: 青霉素发酵中曾采用滴加玉米油的方式,防止了泡沫

用量0.03%左右,消沫能力比植物油大10倍以上。

泡敌亲水性好,在发泡介质中易铺展,消沫能力强, 但其溶解度也大,消沫活性维持时间较短。在黏稠发酵 液中使用效果比在稀薄发酵液中更好。

3、高级醇:

十八醇是高级醇类中常用的一种,可单独或与载体一 起使用。它与冷榨猪油一起能有效控制青霉素发酵的泡沫。

聚二醇具有消沫效果持久的特点,尤其适用于霉菌发 酵。

(二) 消泡剂消沫

发酵工业常用的消泡剂分天然油脂类、聚醚类、高 级醇类和硅树脂类。

1、天然油脂: 玉米油、豆油、米糠油、棉籽油、鱼油和猪油等, 除作消泡剂外,还可作为碳源。 其消沫能力不强,需注意油脂的新鲜程度,以免生 长和产物合成受抑制。

2、聚醚类:

应用较多的为聚氧丙烯甘油和聚氧乙烯氧丙烯甘 油(俗称泡敌)。

发酵液的温度、pH、浓度以及泡沫表面积对泡沫 的稳定性也有一定作用。

二、 发酵过程中泡沫的消长规律

泡沫的多寡与通气、搅拌、培养基成分有关

玉米浆、蛋白胨、花生饼粉、黄豆饼粉、酵母粉、糖 蜜等是发泡的主要因素。起泡能力随品种、产地、加工、 贮藏条件而有所不同,还与配比有关。如丰富培养基,特 别是花生饼粉或黄豆饼粉的培养基,黏度比较大,产生的 泡沫多又持久。

⑤、消泡剂的加入有时会影响发酵或给提炼工 序带来麻烦

发酵液理化性质对形成泡沫的表面现象起决定性的作用:

发酵液中细胞、蛋白质原料具有稳定泡沫的作用。

多数起泡剂是表面活性物质。起泡剂分子通常是长 链形的,烃链越长,链间的分子引力越大,膜的机械强 度就越强。蛋白质分子中除分子引力外,在羧基和氨基 之间还有引力,因而形成的液膜比较牢固,泡沫比较稳 定。

糖类本身起泡能力较低,但高浓度的糖增加了发酵液 黏度,起稳定泡沫的作用。

灭菌方法、温度和时间会改变培养基的性质,从而 影响起泡能力。

举 例 : 糖 蜜 的 灭 菌 温 度 从 110℃ 升 高 到 130℃ , 30min,发泡系数qm几乎增加一倍。这是由于形成大量蛋 白黑色素和5—羟甲基(呋喃醇)糠醛所致。

控制方法分为机械和消泡剂两大类。 近年来也有从生产菌种本身的特性着手,预防泡沫的 形成。如单细胞蛋白生产中筛选在生长期不易形成泡涂的 突变株。 也有用混合培养方法,如产碱菌、土壤杆菌同莫拉氏 菌一起培养来控制泡沫的形成。这是一株菌产生的泡沫形 成物质被另一种协作菌同化的缘故。

(一) 机械消沫

是藉机械引力起剧烈振动或压力变化起消沫作用。 优点:不需引进外界物质,如消泡剂,从而减少染菌 机会,节省原材料和不会增加下游工段的负担。 缺点:不能从根本上消除泡沫成因。

5、此外,氟化烷烃是一种潜在的消沫剂,它的表面 能比烃类、有机硅类要小,为0.009~0.018 N/m。

(三) 消沫剂的应用

消泡剂,特别是合成消沫剂的消沫效果与使用方式有关。

消泡剂的消泡作用取决于它在发酵液中的扩散能力。 消沫剂的分散可借助于机械方法或某种分散剂,如 水,将消沫剂乳化成细小液滴。 分散剂的作用:帮助消沫剂扩散和缓慢释放,具有 加速和延长消沫剂的作用,减小消沫剂的黏性,便于输 送。

4、硅酮类:

典型代表是聚二甲基硅氧烷及其衍生物,不溶于水, 单独使用效果很差;常与分散剂(微晶Si02)一起使用, 也可与水配成10%的纯硅酮乳液;适用于微碱性放线菌 和细菌发酵。在pH为5左右的发酵液中效果较差。

羟基聚二甲基硅氧烷是一种含烃基的亲水性硅酮消 泡剂,曾用于青霉素和土霉素发酵中。消泡能力随羟基 含量(0.22%~3.13%)的增加而提高。

第四节 泡沫控制

一、 泡沫的产生及其影响

产生泡沫的原因:通气搅拌、发酵产生的CO2、发 酵液中糖、蛋白质和代谢物等稳定泡沫的物质的存在。 一般在含有复合氮源的通气发酵中会产生大量泡沫。

泡沫的存在可以增加气液接触表面,有利于氧的传 递。

“逃液”的副作用:

①、降低了发酵罐的装料系数:

一般取0.7左右。充满空间的泡沫约占所需培养 基的10%,且配比也不完全与主体培养基相同。

刮板式消泡器:

工作原理:刮板旋转时使泡沫产生离心力被甩向壳 体四周,受机械冲击而达到消泡作用。刮板的转速为 1000-1400转/分。消泡后的液体及部分泡沫集中于壳体 的下端,经回流管返回发酵罐,而被分离后的气体则通 过气体出口排出。

碟片式消泡器的工作原理:

装在发酵罐的顶部,当泡沫溢上与碟片式消泡器接触 时,泡沫受高速旋转离心碟的离心力作用,将泡沫破碎分 离成液态及气态两相,气相沿碟片向上,通过通气孔沿空 心轴向上排出,液体则补甩回发酵罐中而达到消泡目的。