SEM铸造缺陷分析ppt课件

合集下载

铸件缺陷分析PPT课件

铸件在凝固末期或刚凝固 后不久产生的裂纹。

03

铸件缺陷形成原因及机理分析

原材料因素

原材料质量

使用不合格或质量差的原材料, 如废钢、生铁等,其中含有的杂 质元素和气体可能导致铸件缺陷 。

原材料配比

原材料配比不合理,如碳、硅等 元素含量过高或过低,会影响铸 件的凝固过程和机械性能。

熔炼工艺因素

熔炼温度

介绍了常用的铸件缺陷检测与评估方法,如目视检查、无损检测、 金相分析等,以及各种方法的优缺点和适用范围。

缺陷预防与控制措施

重点讲解了铸件缺陷的预防和控制措施,包括优化铸造工艺、提高原 材料质量、加强过程监控等方面。

学员心得体会分享

知识收获

学员们表示通过本次课程,对铸件缺陷的类型、成因、检 测与评估方法有了更深入的了解,对铸件质量控制的重要 性有了更深刻的认识。

其他可能影响因素

生产环境

生产环境中的温度、湿度和清洁度等因素对铸件质量也有一 定影响。例如,湿度过高可能导致型砂粘结力下降,温度过 高则可能导致铁液冷却速度过快。

操作技能

操作工人的技能水平和经验对铸件质量也有重要影响。例如 ,合箱时定位不准确、浇注时铁液温度控制不当等都可能导 致铸件缺陷。

04

铸件缺陷预防措施与改进方法

控制熔炼温度

根据原材料成分和熔炼设备特点, 合理设置熔炼温度,避免过高或 过低的熔炼温度对铸件质量产生 不良影响。

调整化学成分

通过添加合金元素和调整废钢、生 铁等原材料的配比,控制铁水的化 学成分,提高铸件的力学性能和耐 蚀性。

减少熔炼杂质

采取过滤、除渣等措施,减少熔炼 过程中产生的氧化物、硫化物等杂 质,提高铁水的纯净度。

夹渣和夹杂物

01属夹杂物,夹杂 物则是金属或非金属杂质。

铸件缺陷分析与铸件质量检测培训课件

缩松

缩孔、缩松的形成主要与浇注系统(冒口 补缩不足)、化学成分(碳当量低、磷超 标等)有关;在铸件生产当中此问题是比 较容易解决的。

▪ 疏松

与缩松形状类似,但孔洞更小,需借助放 大镜才能看到

▪ 显微疏松

比疏松孔洞更小,影响金属组织的致密性

疏松、显微疏松是承压件的致命缺陷(如液 压件、气动件、保压件等),在受压时会 渗漏。

③造型

▪ 局部紧实率过高 ▪ 湿型修型过度,刷水过多 ▪ 脱模剂不合乎要求,发气量过大 ▪ 需放置冷铁的铸件,冷铁不能锈蚀

④金属成分(针对铸铁)

▪ 硅含量过高,铝量超标 ▪ 球铁球化处理时,镁残留超标 ▪ 金属液中硫、锰含量超标 ▪ 添加废钢时卷入的氮气过多,易形成氮气孔

氮气孔与缩孔很难甄别,因为它的孔壁不是圆 滑的,并且也在铸件内部

⑤熔化 ▪ 炉料潮湿、锈蚀、油污严重 ▪ 出炉口,浇包未完全烘干 ▪ 金属液氧化严重 ▪ 炉料中杂质过多 ⑥浇注 ▪ 浇注温度过高或过低 ▪ 浇注时紊流或断流 ▪ 浇注方法不当(忽快忽慢,流速不均) 解决办法:分析形成原因,针对原因解决问

题

▪ 缩孔、缩松

在铸件厚断面内部,及厚断面与厚断面交接处内 部或表面易产生形状不规则,孔壁不规则,晶粒 较粗大的孔洞,称之为缩孔 缩松与缩孔区别于:缩孔只是一个孔,而缩松是 在一个区域内有很多小的缩孔。如图:

基体

夹渣

▪ 外生夹杂物 由金属液及外来杂质的夹杂物

夹杂类缺陷一般考虑以上4种情况,其产生原因如下:

1.浇注系统不合适(浇口比) 2.熔渣清除的过程不合适

3.造型砂的耐火度不够

4.熔渣过滤的不彻底

5.铁水材质的不适当或原材料杂质过多

主要对策如下:

1.金属液浇注时,不能让熔渣流入铸件(浇注系统考虑避脏,下网等) 2.从炉中向包内放金属液时,要将熔渣清除干净。 3.对已混进包去的熔渣进行扒渣,并尽量去除,如去不 掉,应避免 其随流 进入铸件。 4.浇注系统不合适的应重新修改铸造工艺 5.材质不当的应调整到正确的材质范围,原材料杂质过多应更换原材料厂家

缩孔、缩松的形成主要与浇注系统(冒口 补缩不足)、化学成分(碳当量低、磷超 标等)有关;在铸件生产当中此问题是比 较容易解决的。

▪ 疏松

与缩松形状类似,但孔洞更小,需借助放 大镜才能看到

▪ 显微疏松

比疏松孔洞更小,影响金属组织的致密性

疏松、显微疏松是承压件的致命缺陷(如液 压件、气动件、保压件等),在受压时会 渗漏。

③造型

▪ 局部紧实率过高 ▪ 湿型修型过度,刷水过多 ▪ 脱模剂不合乎要求,发气量过大 ▪ 需放置冷铁的铸件,冷铁不能锈蚀

④金属成分(针对铸铁)

▪ 硅含量过高,铝量超标 ▪ 球铁球化处理时,镁残留超标 ▪ 金属液中硫、锰含量超标 ▪ 添加废钢时卷入的氮气过多,易形成氮气孔

氮气孔与缩孔很难甄别,因为它的孔壁不是圆 滑的,并且也在铸件内部

⑤熔化 ▪ 炉料潮湿、锈蚀、油污严重 ▪ 出炉口,浇包未完全烘干 ▪ 金属液氧化严重 ▪ 炉料中杂质过多 ⑥浇注 ▪ 浇注温度过高或过低 ▪ 浇注时紊流或断流 ▪ 浇注方法不当(忽快忽慢,流速不均) 解决办法:分析形成原因,针对原因解决问

题

▪ 缩孔、缩松

在铸件厚断面内部,及厚断面与厚断面交接处内 部或表面易产生形状不规则,孔壁不规则,晶粒 较粗大的孔洞,称之为缩孔 缩松与缩孔区别于:缩孔只是一个孔,而缩松是 在一个区域内有很多小的缩孔。如图:

基体

夹渣

▪ 外生夹杂物 由金属液及外来杂质的夹杂物

夹杂类缺陷一般考虑以上4种情况,其产生原因如下:

1.浇注系统不合适(浇口比) 2.熔渣清除的过程不合适

3.造型砂的耐火度不够

4.熔渣过滤的不彻底

5.铁水材质的不适当或原材料杂质过多

主要对策如下:

1.金属液浇注时,不能让熔渣流入铸件(浇注系统考虑避脏,下网等) 2.从炉中向包内放金属液时,要将熔渣清除干净。 3.对已混进包去的熔渣进行扒渣,并尽量去除,如去不 掉,应避免 其随流 进入铸件。 4.浇注系统不合适的应重新修改铸造工艺 5.材质不当的应调整到正确的材质范围,原材料杂质过多应更换原材料厂家

铸造缺陷组织缺陷PPT.

3、熔炼操作工艺 的,我也不知道他喜欢不喜欢这个车。” 测试不能替代面试,它是对面试的补充。 1.擦璃时,如果高处够不着,登桌子或椅子,一定要先看看桌子或椅子是否结实,或旁边有人扶着.

4、铁水的炉前处理 (1)、头部受伤后台有头晕、头痛、呕吐等症状,可能是脑震荡。这时应让病人安静平躺,头放平,头部冷敷,2~3小时内不给饮食

24

(四)防止对策: 1、适当降低碳当量; 2、合金化;均匀化。 3、孕育处理; 4、适当降低浇注温度; 5、改善铸件的温度场(如放冷铁)

25

六、魏氏石墨 (一)特征: 1、同共晶片状石墨是相互连接的; 2、石墨片延伸至珠光体基体中; 3、石墨片极薄,其厚度只有1800Å

(1.8×10-ቤተ መጻሕፍቲ ባይዱm) (二)危害:力学性能下降一半。 (三)形成原因:Pb、 H2、Al。 (四)防止对策:减少Pb、 H2、Al。

26

组织缺陷

2、说说有毒无毒蛇的区别:形态上,齿痕上。(放幻灯) 面试者需要了解空缺岗位与现有岗位之间的关联,它在整个单位结构中的位置,在现有团队工部门中的作用,新来的人将向谁汇报工 作,谁又向他汇报工作等。 二、 教学过程:

,在脑中整理出一套与客户交流的方案。 紧张,打哈欠等不良习惯具有感染性,所以有时通过观察应聘者的形体语言就可以知道你自己的形体语言如何。

2)铸型紧实度、吃砂量 大家都知道,车辆油漆的光洁度非常高,车门把手上面都是镀铬的,比较亮,只要手触摸到门把手或车身,马上会留下指纹。销售人

员在展厅里面工作的时候,随时随地要保持展车的规范清洁性。 我们要安全合理地使用体育器材。

石墨的形态: 5

1、分布特征 均匀无向性分布

2、形成条件 1)共晶成分(亚共 晶) 2)冷速较慢

3、对性能的影响 好

4、铁水的炉前处理 (1)、头部受伤后台有头晕、头痛、呕吐等症状,可能是脑震荡。这时应让病人安静平躺,头放平,头部冷敷,2~3小时内不给饮食

24

(四)防止对策: 1、适当降低碳当量; 2、合金化;均匀化。 3、孕育处理; 4、适当降低浇注温度; 5、改善铸件的温度场(如放冷铁)

25

六、魏氏石墨 (一)特征: 1、同共晶片状石墨是相互连接的; 2、石墨片延伸至珠光体基体中; 3、石墨片极薄,其厚度只有1800Å

(1.8×10-ቤተ መጻሕፍቲ ባይዱm) (二)危害:力学性能下降一半。 (三)形成原因:Pb、 H2、Al。 (四)防止对策:减少Pb、 H2、Al。

26

组织缺陷

2、说说有毒无毒蛇的区别:形态上,齿痕上。(放幻灯) 面试者需要了解空缺岗位与现有岗位之间的关联,它在整个单位结构中的位置,在现有团队工部门中的作用,新来的人将向谁汇报工 作,谁又向他汇报工作等。 二、 教学过程:

,在脑中整理出一套与客户交流的方案。 紧张,打哈欠等不良习惯具有感染性,所以有时通过观察应聘者的形体语言就可以知道你自己的形体语言如何。

2)铸型紧实度、吃砂量 大家都知道,车辆油漆的光洁度非常高,车门把手上面都是镀铬的,比较亮,只要手触摸到门把手或车身,马上会留下指纹。销售人

员在展厅里面工作的时候,随时随地要保持展车的规范清洁性。 我们要安全合理地使用体育器材。

石墨的形态: 5

1、分布特征 均匀无向性分布

2、形成条件 1)共晶成分(亚共 晶) 2)冷速较慢

3、对性能的影响 好

SEM铸造缺陷分析

Volume expansion

由于入水口的铁 水乱流产生的气 泡,由于共晶凝 固時铁水体积膨 胀,气泡変形

大气孔缺陷-4 由于Mg气体引起气孔的分析例

Mg(铁水) ↓ Mg(气体)

大气孔缺陷-5 由于乙炔气体引起气孔的分析例

MgC2+H2O → C2H2

Graphite

分析气泡内部气 体,检测出乙炔 气体

粘砂缺陷分析例-4(化学性的)

Fe-Mn-Si-O 的分布呈重叠 状,石英砂表 面有低融点物 質生成。

4.5 包砂缺陷

由于鋳型出现裂纹、共晶凝固 時铁水的体积膨胀、呈飞边状 铁水钻进鋳型。 鋳型的原因 ①膨胀量大 ②高温強度低 ③充填性高 ④造型時裂了 ⑤由于鋳型的热量产生的保温 效果

共晶凝固時铁水 体积増加

针孔-7 熔渣生成型:接種剤熔渣的分析例

Inoculant Ba.Ca

检测出接種剤成 分(Ba,Ca)。 熔渣化

针孔缺陷-8 熔渣生成型:球化剤熔渣分析例

检测出球化剤 成分(Mg,Ba, Ca)。

Spheroidizer Mg,Ba.Ca

熔渣化

针孔缺陷-9 熔渣生成型:硫化锰熔渣的分析例

Manganese sulfide slag

(B-1) Solidification film oxidation type (B-2) Residual liquid oxidation and condensation type

氧化反应型针孔缺陷

针孔缺陷机理-3 (主要是亜共晶鋳鉄) 氧化反应型的针孔缺陷

溶解型针孔缺陷

针孔缺陷的机理-4(主要是亜共晶鋳鉄) 熔渣生成型的针孔缺陷

夹杂物缺陷分析例-6(球化剤)

检测出球 化剤成分

铸造缺陷鉴别ppt课件

7

铸造缺陷名称及分类(5-6)

残缺类

浇不到 5-1

未浇满 夹杂类 5-2 跑火 5-3 损伤 5-4

金属夹杂物 6-1 冷豆 6-2 内渗豆 6-3 ( 夹渣) 6-4 ( 砂眼) 6-5

8

铸造缺陷名称及分类(7)

性能、成分、组织不合格 7-1、物理性能不合 7-2、机械性能不合格 7-3、化学成分不合格 7-4、石墨漂浮 7-5、石墨粗大

17

二、孔洞类铸造缺陷的鉴别

①、缩孔常见部位示意 图

18

二、孔洞类铸造缺陷的鉴别

②、缩松:铸件断面上 出现的分散而细小的 缩孔。有时借放大镜 才能发现。缩松部位 在水压试验时会渗漏 疏松:形状和缩松 相似,但孔洞更细小, 组织粗大,石墨粗大 等缺陷也可能导致铸 件组织疏松。

19

二、孔洞类铸造缺陷的鉴别

2

☆ 缺陷分类

一、常见铸件的缺陷分类

因此,分析铸件缺陷产生的原因时,要 从具体情况出发,根据具体条件—缺陷 的特点,位置,采用的工艺和所用材料 等因素,进行综合分析研究,才能正确 地得出产生缺陷的主要原因,采取相应 的技术和组织措施,有效地防止和消除 缺陷。

3

☆ 铸件缺陷名称及分类

铸件常见缺陷

13

二、孔洞类铸造缺陷的鉴别

③、反应气孔:液态金 属的某些成分之间或 液态金属与铸型在界 面上发生化学反应产 生的气孔。 气孔位于铸件表皮 下,有的呈分散的针 状,有的隐藏在铸件 上部并伴有夹渣。

14

铸件气孔实例(1)

15

铸件气孔实例(2)

16

二、孔洞类铸造缺陷的鉴别

2、缩孔:形状为不规 则的封闭或敞露的孔 洞,孔壁粗糙并带有 枝状晶,且晶粒粗大。 常出现在铸件最后凝 固的部位(热节处)

铸造缺陷鉴别 PPT

残缺类

浇不到 5-1

未浇满 夹杂类 5-2 跑火 5-3 损伤 5-4

金属夹杂物

6-1 冷豆

6-2 内渗豆

6-3 ( 夹渣)

6-4 ( 砂眼)

6-5

铸造缺陷名称及分类(7)

性能、成分、组织不合格 7-1、物理性能不合 7-2、机械性能不合格 7-3、化学成分不合格 7-4、石墨漂浮 7-5、石墨粗大

➢ ➢

➢孔眼类

➢ ➢ ➢

1-1 气孔 1-2 缩孔 (缩松) 1-3 砂眼 多肉类

(渣眼)

1-4 铁豆

2-1批缝 (飞边)

2-2抬型 (抬箱 )

2-3 涨箱 2-4冲砂 2-5掉砂 2-6外渗豆

裂纹 冷隔类

3-1冷裂

3-2热裂 3-3冷隔

表面 缺陷类

3-4热处理裂纹

4-1鼠尾 4-2 沟槽 4-3夹砂 4-4机械粘砂 4-5化学粘砂 4-6表面粗糙 4-7皱皮 4-8缩陷

冲 砂

5、掉砂:铸 件表面上的 块状金属凸 起物,其外 形与掉砂的 砂块相似。 在铸件的其 它部位则往 往出现砂眼 或残缺。

1、冷裂往 往是穿过晶 体而不是沿 晶界断裂, 断口具有金 属光泽或呈 轻微氧化色 泽,通常为 浅褐色。

2、热裂: 热裂断口常 有严重氧化 的黑色表面, 断口沿晶粒 边界产生和 发展,所以 裂口外形曲 折而不规则, 外裂表面宽 而内部窄。

面都可能存在。

②、孔眼的大小不等,这三种孔眼缺陷都没有 固定的大小模式,在铸件中可大可小。

③、孔眼的数量不等,在铸件中产生的这三中 缺陷,数量不等, 可多可少,可成片聚积,也 可单独存在。

④、孔眼可是封闭或敞露的孔洞。

1、1 批缝:是铸件上 厚薄不均匀的薄片状 金属凸起物,长出现 在铸件分型面和芯头 部位

铸件缺陷分析课件(PPT 72张)

第一节

铸件缺陷分类

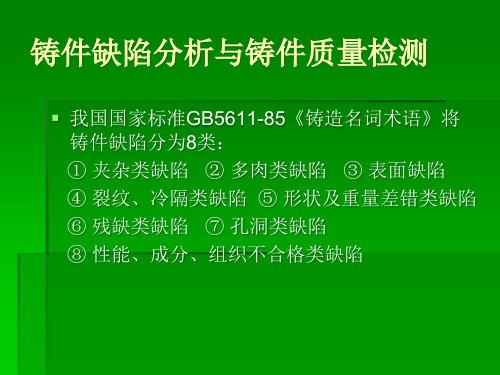

铸件缺陷种类繁多,形貌各异,各地对缺陷的称谓 和名词术语不一,为了规范和统一,国家已制订专业 标准。在GB/T5611-1998《铸造名词术语》中将铸造 缺陷分为八类100余种,见表11-1。

表11-1 铸件缺陷的分类(GB/T5611-1998)

类别 序号 1-1 名 称 特 征 飞翅(飞边) 垂直于铸件表面上厚薄不均匀的薄片状金属突起物, 常出现在铸件分 型面和芯头部位 铸件表面上刺状金属凸起物。 常出现在型和芯的裂缝处, 形状极不规 则。呈网状或脉状分布的毛刺称脉纹 铸件表面渗出来的金属物。 多呈豆粒状, 一般出现在铸件的自由表面 上, 例如明浇铸件的上表面、 离心浇注铸件的内表面等。 其化学成分与 铸件金属往往有差异 因砂型 (芯) 起模时部分砂块粘附在模样或芯盒上所引起的铸件相应 部位多肉 砂型或砂芯表面局部型砂被金属液冲刷掉, 在铸件表面的相应部位上 1-5 冲砂 形成的粗糙、 不规则的金属瘤状物。 常位于浇口附近, 被冲刷掉的型砂, 往往在铸件的其它部位形成砂眼 砂型或砂芯的局部砂块在机械力作用下掉落, 使铸件表面相应部位形 1-6 掉砂 成的块状金属突起物。 其外形与掉落的砂块很相似。 在铸件其它部位则 往往出现砂眼或残缺 1-7 1-8 胀砂 抬型(抬箱) 铸件内外表面局部胀大,重量增加的现象。由型壁退移引起 由于金属液的浮力使上型或砂芯局部或全部抬起、 使铸件高度增加的 现象 铸件内由气体形成的孔洞类缺陷。 其表面一般比较光滑, 主要呈梨形、

6-6 6-7 6-8

错型(错箱) 错芯 偏芯(漂芯)

铸件的一部分与另一部分在分型面处相互错开 由于砂芯在分芯面处错开,铸件孔腔尺寸不符合铸件的要求 由于型芯在金属液作用下漂浮移动, 使铸件内孔位置、 形状和尺寸发 生偏错,不符合铸件图的要求 由于芯砂强度低或芯骨软, 不足以支撑自重, 使型芯高度降低、 下部 变大或下弯变形而造成的铸件变形缺陷 熔模铸件内腔中的型芯露在铸件表面,使铸件缺肉 金属液浇入砂型后,型壁发生位移的现象

铸件缺陷分析ppt课件

2.分型面和芯头要修平整并清理干净残留在 分型面、芯座面和芯头上的涂料瘤子,应根据 型砂和芯砂的类型按规范确定适当的分型负数 和芯头间隙

3.造型制芯时要均匀紧实,紧实度要适当; 起模、下芯、合型、输送铸型时要避免振动、 冲击和碰撞;压铁重量要适当

4.砂箱定位销应保证定位精度。吃砂量大的 砂箱和芯骨要加固,以免加压铁后损坏型、芯

6.造型时,上型应多扎通气孔并在适当部位 设置数量足够的出气冒口

三 、 冲 砂 工地内堆放材料的地面及行车路段全 部硬底 化,工 地大门 口设立 洗车槽 。保证 车辆出 入方便 安全, 也有利 于文明 施工。 基础土 方开挖 时,安 排专人 轮班在 工地出 入口冲 洗土方 运输车 辆的轮 胎,避 免运输 车辆轮 胎的淤 泥污染 校院路 面。

飞翅区别。单纯飞翅厚度较 薄,铸件分型面部位高度不 增加

a).双边抬型 b).单边抬型

工地内堆放材料的地面及行车路段全 部硬底 化,工 地大门 口设立 洗车槽 。保证 车辆出 入方便 安全, 也有利 于文明 施工。 基础土 方开挖 时,安 排专人 轮班在 工地出 入口冲 洗土方 运输车 辆的轮 胎,避 免运输 车辆轮 胎的淤 泥污染 校院路 面。

工地内堆放材料的地面及行车路段全 部硬底 化,工 地大门 口设立 洗车槽 。保证 车辆出 入方便 安全, 也有利 于文明 施工。 基础土 方开挖 时,安 排专人 轮班在 工地出 入口冲 洗土方 运输车 辆的轮 胎,避 免运输 车辆轮 胎的淤 泥污染 校院路 面。

3、形成原因

:

由于砂型强度和刚度低,在充型金属 液压力、型内气体膨胀压力或凝固过程中 铸铁石墨化膨胀力作用下,型腔表面发生 退移

4.改进涂料配方,在型、芯易冲砂部位及直浇 道和内浇道处采用耐火管、耐火砖和抗冲刷涂料。

3.造型制芯时要均匀紧实,紧实度要适当; 起模、下芯、合型、输送铸型时要避免振动、 冲击和碰撞;压铁重量要适当

4.砂箱定位销应保证定位精度。吃砂量大的 砂箱和芯骨要加固,以免加压铁后损坏型、芯

6.造型时,上型应多扎通气孔并在适当部位 设置数量足够的出气冒口

三 、 冲 砂 工地内堆放材料的地面及行车路段全 部硬底 化,工 地大门 口设立 洗车槽 。保证 车辆出 入方便 安全, 也有利 于文明 施工。 基础土 方开挖 时,安 排专人 轮班在 工地出 入口冲 洗土方 运输车 辆的轮 胎,避 免运输 车辆轮 胎的淤 泥污染 校院路 面。

飞翅区别。单纯飞翅厚度较 薄,铸件分型面部位高度不 增加

a).双边抬型 b).单边抬型

工地内堆放材料的地面及行车路段全 部硬底 化,工 地大门 口设立 洗车槽 。保证 车辆出 入方便 安全, 也有利 于文明 施工。 基础土 方开挖 时,安 排专人 轮班在 工地出 入口冲 洗土方 运输车 辆的轮 胎,避 免运输 车辆轮 胎的淤 泥污染 校院路 面。

工地内堆放材料的地面及行车路段全 部硬底 化,工 地大门 口设立 洗车槽 。保证 车辆出 入方便 安全, 也有利 于文明 施工。 基础土 方开挖 时,安 排专人 轮班在 工地出 入口冲 洗土方 运输车 辆的轮 胎,避 免运输 车辆轮 胎的淤 泥污染 校院路 面。

3、形成原因

:

由于砂型强度和刚度低,在充型金属 液压力、型内气体膨胀压力或凝固过程中 铸铁石墨化膨胀力作用下,型腔表面发生 退移

4.改进涂料配方,在型、芯易冲砂部位及直浇 道和内浇道处采用耐火管、耐火砖和抗冲刷涂料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氧化反应型针孔缺陷

针孔缺陷机理-3 (主要是亜共晶鋳鉄) 氧化反应型的针孔缺陷

溶解型针孔缺陷

针孔缺陷的机理-4(主要是亜共晶鋳鉄) 熔渣生成型的针孔缺陷

熔渣生成型的针孔缺陷

针孔缺陷-1 物理型分析例子

Graphite Nucleus

是液相发生的 ,由于表面張力 的原因変成球状 。气泡生成后,石 墨结晶。气泡核 存在在石墨膜上 。

• 微量元素的检测:Al(与水蒸気的脱氧反应)、Ti(表面張力低下)、Zn(气化)、Cu(晶粒 边界偏析元素)、其他。

• 氧化:根据EDS分析中的氧气检测,判断金属氧化物的存在、缺陷是否是氧化反应 型。試料生锈时不能判定。另外,如果熔渣多的话,在熔渣中就含有氧气。

• 提高电流:在SEM分析中,非导電性物質2次電子的反射是无规则的,没有图像, 变成白色光泽状態的画像信息。因此,提高电流时,图像信息时,可以判断缺陷内 有非导電性物質。是作为缺陷内的非导電性物質的话熔渣、石英砂等非金属夹杂 物。

针孔缺陷-2 氧化反应型:凝固膜氧化型的分析例子

缺陷内部与 非缺陷部的黒皮 部位比較,O多。 氧化物生成的自 由能量低的元素 偏析。

针孔缺陷-3 氧化反应型:残液氧化濃縮型的分析例子

Dendrite

特征是在内部被检 测出O。

通过树枝状晶体结 晶后的残液的FeO,检 测出O。

检测出气体气泡核(

MnS)和使表面張力下

。 ⑥拍摄整体图像

⑤分析-2

由于試料的观察方向的不同,形状有时也会不一样。 最初先观察試料的整体,再依次扩大。

4.1针孔缺陷

根据表面分析将针孔缺陷分類

(A) 物理型 Physical type

氧化反应型 (B-1)

(B)

Oxidation reaction type

(B-2)

凝固覆膜氧化型 残液氧化濃縮型

• 非金属夹杂物(熔渣):通过成分分析,了解到其发生的原因。作为例子,熔渣中如 果K多的话,石英砂熔渣化。Ca多的话,就是浇包熔渣和接種剤系列,根据Mn量, 来判断锰硅酸盐熔渣的生成度等。再有,多数是石英砂、滤渣片、涂料等造成的。

针孔缺陷的机理-1 (主要是亜共晶鋳鉄)

物理型针孔缺陷

物理型针孔缺陷

H2 Solubility,ppm Liquid

30

Pure Iron Eutectic Cast Iron 20

10

γ

δ

0 1100

1200

1300 1400 Temp. ℃

1500

1600

针孔缺陷机理-2 (主要是亜共晶鋳鉄) 氧化反应型的针孔缺陷

(B-1) Solidification film oxidation type (B-2) Residual liquid oxidation and condensation type

2.SEM・EDSの概説 3.SEM・EDSの試料制作 4.鋳造缺陷解析・・・・以气孔缺陷为例,如若有時間 的话,就其他缺陷作一说明

2.SEM・EDSの概要(SEM)

2.SEM・EDSの概要(EDS)

3. SEM・EDS的試料制作

① 采用的分析試料・・・要有代表性的、最少3处以 上。不能有锈、不能有涂料等的附着物。

平成17年度素形材技術研讨会 旨在制造更高品质的鋳造品 ー最新的鋳造品評価技術

调查鋳造品缺陷的原因 「从試片的制作到缺陷的分析

株式会社ツチヨシ産業 黒川 豊

1.前言

本章节所叙述的是发生在铸铁件上的气孔缺陷、夹杂物缺 陷、粘砂缺陷等的鋳造缺陷,采用表面分析仪器将缺陷部位由 数百倍放大到数千倍,通过调查微小部位的形状和成分,可以 了解其原因的阐述1~4)。在这些分析中,主要采用的是带有能 量分散型X线分析装置的电子扫描顕微鏡(SEM・EDS)。在本稿 中就有关采用的SEM・EDS鋳造缺陷分析及其試料的制作到缺 陷的解析作了说明。再者,就有关SEM・EDSの操作方法,请参 考厂家提供的手册。

通过提高电流,不能看 到清晰的SEM图像时,拍 摄EDS分析后真空镀敷的 SEM图像。

⑤分析-1

检测器的方向

不可分析部分(由于試 料是凹的检测器呈阴影 不能分析。

分析可能部分

分析顺序 ①确认缺陷的全部。 ②确定缺陷内部分析的 部位。注意不要使检测 器出现阴影。 ③分析。 ④拍摄分析部位的SEM 图像 ⑤分析其他的分析部分

• 缺陷发生位置:根据和浇注的位置、方案的位置、凝固覆膜上、凝固覆膜正下方、 凝固関係、砂芯面附近等缺陷生成可了解到宏观信息。

• 石墨膜:由于主要在气泡里结晶的是石墨、根据石墨的有無或石墨的量,可以推 断出气泡的气体和气泡生成時间。在石墨膜上有成为气泡核的物質存在。石墨膜 也有剥落的。

• 核:根据形成气泡核的物質、硫化锰、微細熔渣、氧化物等,并依据其种类和量可 以推测出核的生成原因。

降的Al,Ti。

针孔缺陷-4 溶解型:H2O分析例

② 試料切断・・・不能损伤試料,要易于分析。特性X 線要可以检测出来。

③ 試料的清洗・・・去掉切断時的脏东西。清洗后要 十分干燥。可以抽真空。

④ 試料真空镀敷(离子涂覆)・・・真空镀敷时根据需 要进行。

⑤ 分析・・・先用低倍率看整体,之后,再提高倍率。

①分析試料采集-1

在夹砂集中的部位和渣化处。 分析的地方,由于缺陷内部不一样,所以列举了N数。

(C) 熔解型 Dissolution type

熔渣生成型 (D) Slag formation

type

(D-1) (D-2) (D-3) (D-4)

锰硅酸盐系列的熔渣 接種剤・球化剤系列熔渣 硫化物系熔渣 夹砂系列及夹杂异物系列熔渣

(E) 其他 Others

针孔缺陷分類的要点

• 缺陷形状(树枝状晶体形態):由于液相或固态液态共存区域,导致气泡的形状不 一样,所以可以推测出气泡发生的时间。

①分析試料采集-2

試料1:左 没有石墨 膜、右 有 試料2:没有石墨膜 試料3:有石墨膜

分析的部位,有时缺陷内部 不一样。→列举N数。

③試料清洗

刀片的成分

試料2:将試料切断 時的脏东西(刀片) 通过清洗去掉

試料1:清洗时去掉 試料上的锈、毛刺。 用镊子等去掉毛刺

④試料真空镀敷(离子涂覆)

通过离子真空镀敷检 测Pt和Pd。Pt的最大量是 与Zn的重叠,在没有真空 镀敷的状态下分析。