陶粒分析

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

321影响陶粒性能的因素分析

1、原料细度对陶粒性能的影响

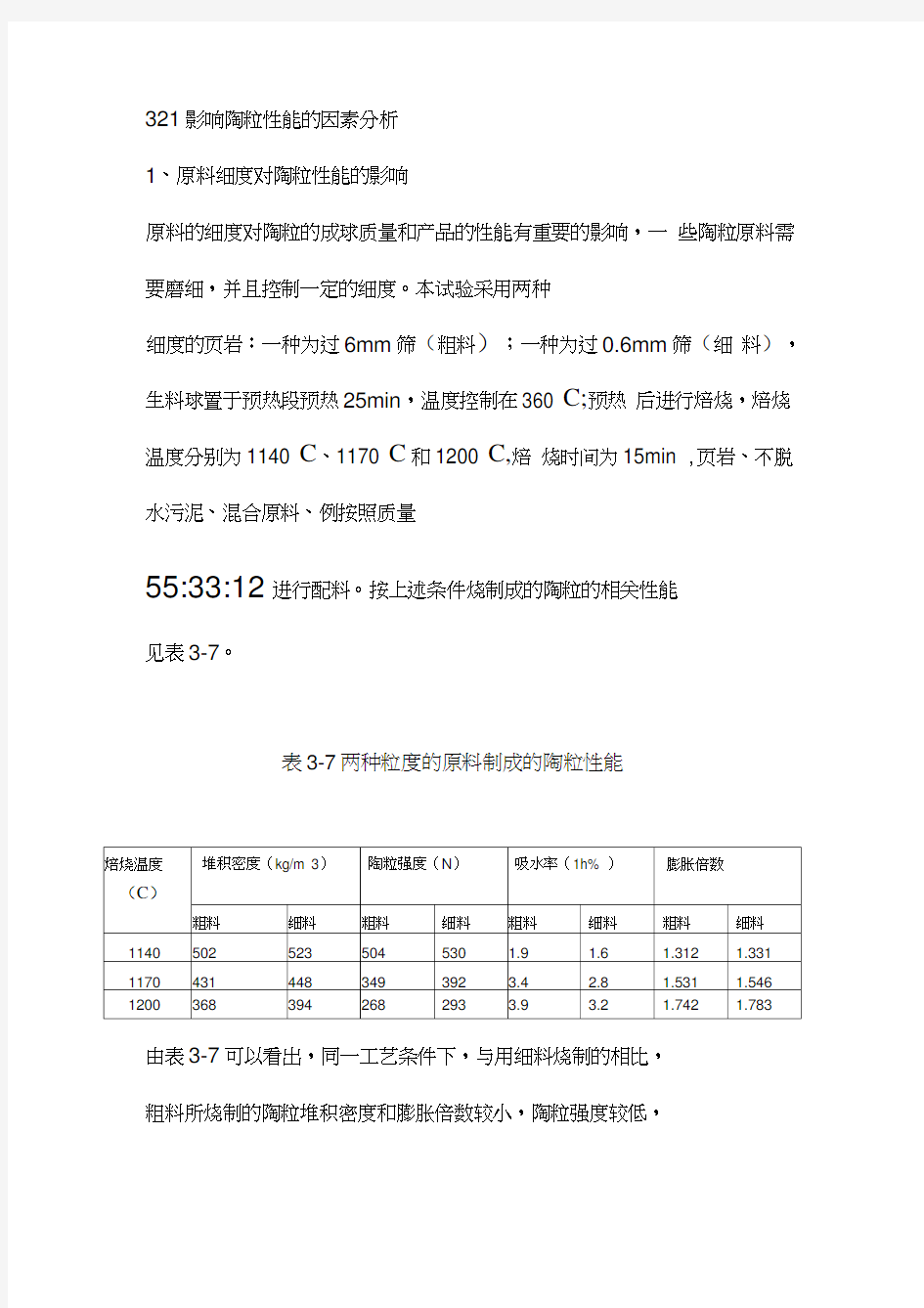

原料的细度对陶粒的成球质量和产品的性能有重要的影响,一些陶粒原料需要磨细,并且控制一定的细度。本试验采用两种

细度的页岩:一种为过6mm筛(粗料);一种为过0.6mm筛(细料),生料球置于预热段预热25min,温度控制在360 C;预热后进行焙烧,焙烧温度分别为1140 C、1170 C和1200 C,焙烧时间为15min ,页岩、不脱水污泥、混合原料、例按照质量

55:33:12进行配料。按上述条件烧制成的陶粒的相关性能

见表3-7。

表3-7两种粒度的原料制成的陶粒性能

由表3-7可以看出,同一工艺条件下,与用细料烧制的相比,

粗料所烧制的陶粒堆积密度和膨胀倍数较小,陶粒强度较低,

吸水率较大,其主要原因在于粗料配制的陶粒生料球密实度较

差。所以工业化生产选择过0.6mm 筛(细料)的页岩,其性能指标

较好。

表3-7的结果还说明,在1140〜1200 C之间,随着温度的提高,陶粒强度降低。因此,控制焙烧温度对确保陶粒强度和节能降耗有重要作用。

2、添加剂—牛粪对陶粒性能的影响生料球在烧成过程中经过两个过程:早期动态膨胀过程和后期静态膨胀过程。早期动态膨胀过程是在料球产生表面张力相对较小和膨胀气压相对较大的情况下,膨胀气体一直强烈的逸出与玻化液相抑制气体逸出的动态平衡膨胀过程,其结果是集料得到充分的膨胀,从而使生产的陶粒实现轻质化的效果,少量多余气体的逸出降压为后期膨胀收缩创造条件;而后期静态膨胀过程则是在表面张力相对较大和膨胀气压相对较小的情况下,膨胀气体被适宜黏度的液相所包围的静态平衡膨胀过程,该结果致使陶粒表面出现的开口闭合、内部连通气孔细化形成蜂窝状的单个小孔,这个过程可以使陶粒达到高强的目的。因此,原料的有机质成分在陶粒烧成过程产生的气体(如H2O 、O2、CO2、CO、SO2 等)对

陶粒的膨胀性能有重要的影响。

牛粪作为添加剂,是利用它的有机质成分,在烧成过程中改善

陶粒的性能。其作用有两点:

一、牛粪在陶粒烧成过程中,能够促进早期动态膨胀和后期静态膨胀。早期

的动态平衡膨胀过程有利于陶粒的膨胀实现轻质化,少量多余气体的释放使陶粒内部减压,为后期膨胀收缩创造有利条件,后期的静态平衡膨胀过程可通过早期的气体释放减压和后期产品冷却降温增粘来实现,致使陶粒表层开口气孔减少或消失,同时内部气孔细化、封闭,从而使陶粒具有更高强度,更低吸水率。

二、牛粪的有机质燃烧或热解放出热量,干牛粪热值约为4000

大卡/kg,在焙烧过程中燃烧放出大量的热量,按照实验室试验

加入的牛粪量,除去牛粪中水的蒸发耗热,可以降低

焙烧过程的煤耗10kg ,从而节约能源。

试验条件:预热温度360 C,预热时间30min ;焙烧温度

1170 C,焙烧时间20min。页岩的质量比例固定在60%,按

照表3-8 的牛粪比例进行试验,研究添加不同比例的污泥对陶粒表观密度、空隙率和陶粒强度的影响。试验中不同牛粪掺量下所烧得陶粒的表观密度、空隙率变化曲线见图3-6、图3-7,

空隙率对陶粒强度的影响曲线见图-8

表

不同牛粪掺量的原料配比

减小的趋势,这是由于牛粪中的有机物在高温焙烧时,与原料

的其它化学成分发生化学反应产生气体,从而导致生料球

膨胀,因此,表观密度降低。同时牛粪也起到助燃的作用,使烧成温度降低,缩短烧成时间。

由图3-7可见,随牛粪的掺量增加,陶粒的孔隙率增加,这是

由于牛粪的主要成分是有机质,牛粪的掺量增加,陶粒中的有

机质含量增加,当陶粒在焙烧时,由牛粪燃烧或气化放

出的气体增加,导致陶粒内部孔隙率的增加。

由图3-8可见,陶粒的强度与其气孔率有关,随气孔率增加,

强度下降,即球体愈致密、气孔愈少,贝V陶粒强度愈高。当气

孔率小于10%时,其强度几乎没有变化,但是气孔率超过

10%时强度迅速下降。试验发现气孔率在10%以内时,闭合气孔通常呈圆球形,几乎不存在

图3-6陶粒的表观密度随牛粪掺量的变化曲线

4 6 8 10 12 14

700

800

900

1000

1100

1200

表观密度( Kg/m3 ) 牛粪掺量( %) 4 6 8 10 12 14 16 18 20 22

2

4

6

8

10

12

14

16

18

孔隙率( %) 牛粪掺量( %) 图3-7 陶粒的孔隙率随牛粪掺量的变化曲线开口气孔。圆球形气孔能够阻止裂纹的扩展,不致降低强度。当气孔率超过10% 时,开口气孔增多,易造成断裂。因此,在原料配比方面,牛粪的添加量不能过高,以占原料配比总量的10% 左右为宜,否则会对孔隙率和强度产生负面影响。

3、预热制度对陶粒性能的影响试验中不同预热制度下所烧得陶粒的膨胀倍数和陶粒强度变化见图3-9 和图3-10 ,预热制度对堆积密度的影响对比见图3-11 。预热是烧制陶粒的重要环节之一,预热制度不同,进入焙烧阶段料球的有机质成分存在差别,从而对陶粒性能会产生影响。在预热阶段,大部分的水分挥发,一部分有机质和碳酸盐类的组分也在这一阶段挥发和干馏。有机质和碳酸盐类成分是影响陶粒的膨胀性能的主要因素之一,预热段温度过高、时间过长都会影响有机质的挥发,导致进入焙烧阶段后料球内的有机质减少,膨胀性能差。试验时焙烧制度控制在1170 C,焙烧时间20分钟,考察不同的预热时间和预热温度对陶粒性能的影响。

图3-10 不同预热制度对陶粒颗粒强度的影响