高压煤浆泵曲轴断裂分析

浅析GEHO_高压煤浆泵十字头杆断裂原因及处理措施

图1 断裂位置示意图 图2 十字头杆断裂后形貌

2 自身原因分析

2.1 宏观观察

对十字头螺杆进行宏观观察,断裂位置起始于第5个螺牙中部,沿螺杆与螺母的接触面起裂,起裂周围没有明显的塑性变形,在启裂区周围螺牙表面有红棕色物质,如图3所示。

断口形貌分为两部分,一部分表面平整,

图3 十字头杆断裂位置形貌 图4 十字头杆断口形貌

2.2 断口微观观察

对十字头杆起裂位置在扫描电镜下观察,在起裂区附近可观察到多条微小裂纹,见图5(a)。

对十字头杆断面扩展区进行电镜观察,断口表面裂纹扩展区有疲劳辉纹特征,如图5(b)。

与宏观观察结果一致,该十字头断裂形式为疲劳断裂。

图5 微观断口观察

171

中国设备工程 2023.06 (下)

图6 启裂区对侧裂纹

2.4 硬度

对十字头杆轴向截面及径向截面金相进行维氏硬度(HV10)分析。

测试位置从芯部到外表面共计17点,测量结果见表1。

硬度值整体变化不大,测量结果未发现明显异常。

表1 十字头杆维氏硬度测试结果

样品

维氏硬度(HV10)

测点1测点2测点3测点4测点5测点6测点7测点8

失效

248252258256266265268264测点9

测点测点测点测点测点测点测点

图1 激光动态测试系统工作示意图

激光动态测量系统的工作原理是利用激光测距激光

定长周期运行起着至关重要的作用。

因此,GEHO高压煤浆泵在使用过程中必须做好设备维护工作,提高检修人员的检修技能,延长GEHO高压煤浆泵的使用寿命,进而保证气化炉的稳定运行。

参考文献:。

高压煤浆泵活塞杆断裂原因分析与处理

高压煤浆泵活塞杆断裂原因分析与处理作者:张洪伟姬升红来源:《中国科技纵横》2017年第10期摘要:高压煤浆泵为气化炉稳定长周期运行核心设备,通过对活塞杆断裂原因分析并提出有效解决方案,解决了预紧力不足引起的活塞杆断裂问题。

关键词:煤浆泵;活塞杆;断裂中图分类号:TQ205 文献标识码:A 文章编号:1671-2064(2017)10-0131-011 概述公司气化装置为兖矿集团自主知识产权的对置式四喷嘴加压气化炉,该气化炉工作压力为6.5MPa。

气化炉的高压煤浆通过高压煤浆泵提供,高压煤浆泵作为气化炉运行的心脏,对气化炉的稳定长周期运行起着至关重要的作用。

2 机组运行基本情况公司有六台高压煤浆泵在用,为德国菲鲁瓦(FELUWA)公司生产的双缸双作用软管隔膜往复泵,设备型号为:ZGL 300/250-2K180-4SM 460 HD,出口压力:93bar,流量:14-55m3/h,工作介质:煤浆,电机功率:250KW。

该泵的主要结构由液力端和动力端组成。

液力端由活塞、活塞杆、缸套、隔膜、隔膜室、进口阀、出口阀及推进液加注、排放机构组成;动力端由减速机、齿轮副、曲轴、连杆、十字头等部件组成,由电机通过减速机驱动。

2012年3月投入运行以来运行工况良好,2016年9月一台高压煤浆泵出现电机电流突降,泵体打量异常,气化炉被迫退出一对烧嘴运行[1]。

公司组织对故障高压煤浆泵进行拆检,发现泵的其中一根活塞杆在其和十字头连接处的夹紧环所处的位置发生断裂(见图1所示)。

3 原因分析与处理通过对活塞杆带螺纹的端部处的照片显示约90%为疲劳断裂面,其余为被强制断裂。

分析认为活塞杆的螺纹位置为活塞杆的危险点,断裂处明显地处在活塞杆和驱动装置的十字头之间连接位置的夹紧环处(见图2所示),活塞杆长期做往复运动,致使活塞杆螺纹连接部位预紧力不足,最终造成活塞杆材料出现疲劳断裂。

同时,通过对机组运行趋势及机组振动、温度等主要参数分析,也排除了驱动端出现问题的可能[2]。

高压煤浆泵隔膜破裂的原因分析及维修改造

高压煤浆泵隔膜破裂的原因分析及维修改造王建军(兖矿鲁南化工科技发展有限公司滕州 277527);郭良军 (兖矿鲁南化肥厂滕州 277527) 2007-01-25德土古气化装置使用63%~68%的水煤浆,是用高压隔膜煤浆泵送至气化炉与纯氧在1270℃左右发生剧烈的氧化反应,生成合成气。

鲁南化肥厂使用的进口高压隔膜煤浆泵性能参数如下:型号:TZPM7 3/4×12×150;泵号:8840002/1和/2;制造商:HOLTHUISBV-GEHO PUMPSP·O·BOX249;5900AE Venlo/the Netherland;泵送介质:水煤浆;泵送能力:9.4~23.3 m3/h;冲程速率:15.7~39.0行程/min(可调);排出压力:5.573~6.285 MPa;吸人压力:0.092~0.133 MPa;水煤浆的温度:38~60℃;活塞行程:12″(304.8 mm)。

本型号高压隔膜煤浆泵属于往复式活塞正位移泵,主要用来输送象渣、沙和泥浆等固体颗粒的固液混合物,特别适合于有腐蚀性颗粒固体物质的固液混合物。

该泵的设计优点在于:泵送介质不直接和运动部件接触,输送介质是用橡胶隔膜来实现的。

橡胶隔膜把泵送介质和洁净的驱动液隔离开,这样,运动部件就可以在洁净的驱动液(润滑油)内运行,免除了固体颗粒对泵造成的严重磨损,从而使泵的性能稳定性及可靠性大幅度提高,确保了这些重要运动零部件的使用寿命。

1 橡胶隔膜破裂的危害由于化工生产是连续不问断的,高压隔膜煤浆泵又是整个德士古气化装置运行的关键设备,只要不是该泵PLC系统自锁联动跳车,一般出现一些小故障都要坚持运行一段时间,以便让整个系统安全停车,退出生产。

这就使得该泵不得不处于带故障运行的状态,而故障一旦是隔膜破裂,那么煤浆就会进入到活塞缸内与纯净的驱动液混合,并磨损活塞体和活塞缸。

由于此时该泵并未停车,该泵液压油高压补给系统将会自动往活塞缸内强行补油,导致液压油损失。

泵轴断裂原因分析

Receiv ed 18 A p r il 2005; r evised 10 June 2005; accep ted 15 J une 2005 Abstract: T hr ough a great deal of ex periments, a failure axle of air - breathing pump on the top of decompression tower w as analyzed and researched in details, and then its causes of inactivation was found out. Chemical components, mechanical properties, metallurgical structure and corrosion substance in the pit of the pump axle w er e tested. By analyzing t he results of tests, thr ee main causes of the axle inactiv at ion are concluded. F irstly, non- metallic inclusions in the microsco pic structure go heav ily beyond the standard value. Secondly, microscopic structure do esn. t confor m to technical requirements. Finally, in the bottom of pump axle. s keyw ay , sectional dimension chang es g reatly, the keyw ay. s root is sharp- angled, and there ex ist many cor rosion pits. T hese defects act as shar p gaps. U nder the effect of alternately rotating and winding load, notch effects happen heav ily along t hese defects, and a v er y high local stress concentration is formed, which leads to failure due to pump axle. s fatigue fracture. O n the basis of confir ming failure causes, a pr oposal is put for ward that the relevant measures ar e taken to prevent pump axle fr om fatigue cracking too early and prolong its o perating life. Key words: Pump ax le; Fatig ue fractur e; Failure; Stress concentration * Corresponding author . T el. : + 86- 413- 6865150; fax: + 86- 413- 6865150; e- mail: zgf- fs@ 163. com

高压煤浆泵运行故障原因分析及处理措施

2019年03月采用企业公众号,对油田工作人员进行安全意识的宣传,还可以通过广播方式,或者通过集中培训的方式。

总之,应该积极采用多种方式,向油田工作人员进行安全生产的大力宣传,在油田工作人员的意识中形成一种态势,这样促使油田工作人员不断地提高安全意识。

3.2有针对性地开展安全培训工作在安全宣传上做到位后,对于一些特殊的工作施工环节,以及施工中最容易忽略的环节,往往这些环节是最容易出现安全问题的地方。

为此,应当组织员工,有针对性地看展安全培训,在培训中然工作人员切记自己的工作施工,必须严格地按照施工要求进行施工,进而确保油田的安全生产。

3.3将安全长效的管理机制落到实处再好的安全管理制度,再好的安全管理措施,如果不将其落到实处,这些好管理制度,好管理措施,都是一句废话。

所以,在油田安全治理中,必须将安全长效的管理机制落到实处。

比如,在油田企业中所出台的有关于安全生产的各方面要求,有必要积极地将油田工作人员组织起来,进行集中地学习,让每一位工作人员熟悉自己的正确的工作操作流程,确保油田工作人员在工作中能够正确地进行操作。

作为安全管理工作人员,为了确保油田工作人员都严格地按照安全施工安全操作的标准,应当对其进行监控,以敦促油田工作人员真正是按照安全生产的要求在施工操作。

毕竟,油田的安全操作规则,人们知道怎么操作,但在实际中由于种种因素的影响,油田工作人员可能不按照安全生产的规则进行操作,这是会发生的事情,为此对工作人员的监控工作也就势在必行。

只有这样,才能够真正将安全生产的要求和措施,真正落到实处。

安全生产毕竟不是一时半会的工作,对于这一项工作,应该形成一个长效机制,处处抓安全生产,时时抓安全生产,只有这样,才能够为油田的生产提供安全保证。

3.4落实安全管理的奖惩机制油田的安全管理,落实是最为关键的地方。

为了促使管理落到实处,其安全管理的奖惩非常重要。

只有用奖惩机制,才能够幼小地敦促安全管理落到实处。

高压除焦水泵断轴故障的失效分析与改进

高压除焦水泵断轴故障的失效分析与改进发布时间:2022-08-30T03:15:00.630Z 来源:《中国科技信息》2022年33卷第4月8期作者:滕春宏[导读] 针对某炼化企业焦化装置高压除焦水泵轴断裂故障,从工艺参数、断裂处宏观和微观金相组织等方面进行失效分析滕春宏中国石油化工股份有限公司济南分公司,山东济南,250101)摘要:针对某炼化企业焦化装置高压除焦水泵轴断裂故障,从工艺参数、断裂处宏观和微观金相组织等方面进行失效分析,结论为泵轴断裂处镀铬层不完整,在腐蚀环境下多点起裂产生旋转疲劳破坏,最后提出改进意见。

关键词:除焦水泵环境腐蚀断轴改进1.概述1.1 设备简介某炼化企业焦化装置高压除焦水泵P-116/1(型号:TDF230-235*8),为浙江嘉利特泵业股份有限公司于2002年5月生产制造,该泵的作用[1]是为水力除焦系统提供大流量、高压力的水流,驱动切焦器等设备进行水力除焦,为延迟焦化焦炭塔预热、生焦等后续工艺操作提供条件,每塔焦运行2.5h左右,根据加工负荷,每天间断启停。

1.2 故障概况在P-116/1正常运行除焦过程中,现场操作人员突然听到一声闷响,随后该泵非驱动端出险“冒烟”现象,初步怀疑为推力瓦过热损坏,现场立即停1#泵切换2#泵使用,随后检维修人员到场拆检。

初步拆检发现副推力瓦过热损坏严重,推力盘也相应磨损,如图1.1所示,并且泵转动部件卡死盘不动车,经过进一步拆检,发现泵轴从平衡鼓分半卡环处断裂。

P-116/1泵轴出厂信息见表2.1所示,泵轴完全断裂为两部分,位于轴肩与轴径的变径处,轴肩直径为100mm,轴径直径为91.1mm,轴肩与轴径处存在一个“J”形圆弧(图2.1),“J”形圆弧处直径最小,约为88.2mm。

宏观观察发现轴肩与轴径处粗糙度不一致,轴肩处光滑(EDS分析为镀铬层),轴径处有明显加工痕迹,在“J”形圆弧处存在比较集中的腐蚀坑,轴肩的键槽位置也有腐蚀坑存在,如图2.1所示。

FELUWA高压煤浆泵常见故障分析

泵 出 口缓 冲罐 软管 频 繁 出现 翻边 现 象 ( 软 管从 软 管 压盘 中脱 开 ) , 缓 冲罐 内 的缓 冲 液 从 软 管 压 盘 缝 隙 中流 出 , 缓 冲罐 失 去 了缓 冲效 果 , 随着 系统 压 力 的提高 , 泵 出 口振 动 逐渐增 大 , 影 响系统 安全 稳

脱焊 、 开裂 现 象 。

2开 1备 , 气化 压力 6 . 5 MP a ( 表压 ) , 操 作 温 度 1 3 5 0~1 4 0 0℃ 。煤 气 化 装 置 主要 工艺 流 程 : 煤

解决措施 : 对柱塞进行整体加工 , 一体成形 ,

避免 柱塞 头部 脱焊 。

3 阀球半 裂

2 0 1 4年 2月

化

肥

工

业

6 5

科 技 简 讯

F E L U WA高压 煤浆泵常见故 障分析

兖 州煤 业榆 林 能化 有 限公 司 6 0 0 k t / a甲醇项

管 翻边 。

2 泵 柱塞 头部 出现 碎裂 2 0 1 1年 4月 , 因煤 浆泵 柱 塞头 部 铸件 开 裂而

原因分析 : ①监控探 头在 出厂时质量验收不 过关 , 存在 明显的质量 问题 ; ②长期运行后 , 软管

压盘 密封 水线 上 用 于 排水 和排 气 的 凸台 被 压平 ,

软管两端受力不均。 解决措施 : 将缓 冲罐安装方式改为立式 , 因脉 动 的存在 , 经 缓 冲罐 的水煤 浆不 会 出现沉 积 , 缓 冲 罐软管受力均匀 ; 水煤浆管线卸压时产生的瞬间

5 检修 质量 问题 在 更换煤 浆 泵 柱塞 期 间 , 同 时对 驱 动 液 系 统 进 行 了全面 检修 和清理 。在检修 完毕 后 的试 车过

高压煤浆泵曲轴断裂分析

高压煤浆泵曲轴断裂分析【摘要】从材质、宏观、显微结构等方面分析了进口高压煤浆泵曲轴断裂的原因,对曲轴的结构、材质、高压煤浆泵的使用维护等提出建议。

【关键词】高压煤浆泵曲轴断裂往复式活塞隔膜泵是各类水煤浆气化系统及大型煤化工成套装置的核心设备,主要用途是向煤气化装置高压喂送水煤浆料,该设备采用PLC控制的机电一体化,具有高效、节能、性能可靠、连续运转率高等诸多优点,其设计、制造涉及机械、电子、液压、橡胶等多学科技术,技术含量高。

由于大型水煤浆气化系统对设备连续长期稳定运行要求很高,普通的往复式活塞泵由于其易损件经不住高粘度和高比重煤浆磨蚀与磨损,致使其连续运转率无法满足工艺系统的要求,而往复式活塞隔膜泵采用橡胶隔膜将水煤浆与液力端活塞件隔离,使得活塞免受煤浆的磨蚀与磨损,从而延长了使用寿命,保证了工艺系统的高连续运转率。

因此,煤气化水煤浆喂料大多数选择往复式活塞隔膜泵。

由于国产的往复式活塞隔膜煤浆泵从技术水平、性能指标与进口产品比较还有较大差距,所以目前煤化工企业大多选择进口的往复式活塞隔膜泵,主要有隔膜泵、软管隔膜泵。

某公司高压煤浆泵选用软管隔膜泵,2012年6月至2013年1月,相继发生两台煤浆泵的曲轴断裂故障,另有一台煤浆泵在检查中发现曲轴表面出现长约200mm的裂纹,三台煤浆泵断裂和出现裂纹的部位均在同一位置。

该曲轴材料G26CrMo4,经铸造成型和调质处理,断裂处轴颈350mm。

1 高压煤浆泵技术参数如表1,图1。

2 化学成分分析和力学性能检测为分析曲轴断裂原因,取断面试样进行实验室分析。

对其材质、力学性能、显微组织等进行分析。

各项分析结果如下。

通过表2实测化学成分和标准值的对比,曲轴的材质符合要求,但表3中的冲击功(KU2)试验结果显示数据不均匀,差别较大。

3 断面宏观分析曲轴断裂位置位于轴的结构形状变化处,该处属于应力集中程度较大的位置。

断面呈椭圆形,其上可见疲劳裂纹稳定扩展阶段形成的弧形线,因此断裂性质属疲劳断裂,形态见图2、3。

高压循环水泵断轴原因分析与解决措施

高压循环水泵断轴原因分析与解决措施曹勇【摘要】针对硫酸车间高压循环水泵泵轴断裂频繁的问题,从泵的轴承、泵出口压力、叶轮等方面出发,对泵轴断裂问题进行全面分析,找出泵轴断裂的主要原因为叶轮失衡.通过重找静平衡,对泵的后续运行进行监测,发现重找静平衡后,泵轴断裂周期增大,泵的使用寿命大大延长.【期刊名称】《山西冶金》【年(卷),期】2016(039)003【总页数】2页(P126-127)【关键词】火花鉴别;法叶轮失衡;泵轴断裂【作者】曹勇【作者单位】中条山有色金属集团有限公司物资设备部, 山西垣曲 043700【正文语种】中文【中图分类】U464.138+.1侯马北铜硫酸车间制酸循环水高压循环水泵是干吸工序运行的关键设备,为一用一备。

其运行状况直接影响着干吸酸冷却器、成品酸冷却器、SO2风机管式换热器的换热效果,是后序工序正常运行的前提和保证。

硫酸车间制酸循环水高压水泵的型号为500S59,额定功率为450 kW、额定电压为6 kV、转速为970 r/min、流量为2 257 m3/h、扬程为48 m,高压水泵泵轴材质为热处理的45号钢。

由于高压循环水泵泵轴断裂频繁,使许多过流部件受到不同程度的损坏。

自2013年以来,该泵在使用过程中的泵轴断裂情况加剧,使用寿命最短仅为2个月。

生产中经常检修该泵不仅会对后续工序的稳定运行造成影响,还会消耗大量备件费用,年消耗费用达3万元以上。

对2013—2014年度高压循环水泵的运行情况进行统计(见表1)发现,泵件使用更换频繁,尤其是泵轴断裂情况较为严重。

因此,解决循环水泵频繁断轴问题迫在眉睫。

图1为断轴截面图。

轴承作为旋转体的部件,对轴向和径向起着支撑作用,可减小旋转阻力,有效保障运转功率,一旦失衡将引起径向或轴向振动。

对轴承进行拆卸检查后发现,轴承基本完好无损。

因此,轴承失效不是造成高压循环水泵断轴的主要原因。

泵旋转体的振动会影响出口压力的波动,同样泵出口压力的波动也能反映出旋转体的振动。

高压煤浆泵运行故障成因及解决方案

第4期高压煤浆泵运行故障成因及解决方案徐民,郇宜波,吴春波(内蒙古荣信化工有限公司, 内蒙古 鄂尔多斯 014300)[摘 要] 目前水煤浆气化装置中使用feluwa高压煤浆泵的较多,但该泵运行中一旦出现故障就不能保证设备的运行,给生产装置的稳定运行造成隐患。

文章主要分析了活塞杆断裂、隔膜软管破裂的成因及其解决方案。

[关键词] 水煤浆气化炉;高压煤浆泵;活塞杆断裂;隔膜软管破裂;解决方案作者简介:徐民(1979—),男,山东烟台人,大学本科,工程师,在内蒙古荣信化工有限公司工作。

我公司气化装置采用的是自主研发的四喷嘴对置式水煤浆气化炉,其选用的高压煤浆泵为德国feluwa 双缸双作用隔膜软管泵(ZGL300-250-2K190-4SM460HD ),该泵总体运行相对稳定,但也出现过机组运行不稳定情况,如活塞杆断裂、隔膜破裂、软管破裂等故障;尤其是隔膜破裂、软管破裂给生产系统的稳定运行带来隐患。

通过检修过程的拆检对活塞杆断裂、隔膜破裂及软管破裂形式进行了分析,解析了部分成因。

现对故障成因及解决措施进行简要论述。

1 活塞杆断裂该型号煤浆泵自2014年4月运行以来先后出现4次活塞杆断裂,且断裂位置均为活塞杆与十字头连接处的卡箍处(详见图1、图2、图3所示),根据断裂位置与断裂横截面的断口分析,造成活塞杆断裂的原因有:1.1 活塞杆与十字头连接螺纹处的预紧力不够,造成活塞杆在往复运动过程中,活塞杆与十字头结合不紧密,使得活塞杆与十字头连接位置受到往复冲击力,从而造成该处疲劳发生断裂。

1.2活塞杆与十字头连接处的卡箍,可能存在对中不符合要求,使得活塞杆的轴心与十字头端面的垂直度不符合要求,在往复运动过程中使得活塞杆在卡箍连接处受到扭曲力,从而造成疲劳断裂。

1.3解决措施:经公司技术专家与feluwa 技术专家共同分析和研究,将活塞杆改造为新型液压螺母式活塞杆(详见图4所示),将6台高压煤浆泵的活塞杆全部改为液压螺母连接,改造后活塞杆再未出现活塞杆断裂情况。

曲轴断裂失效分析

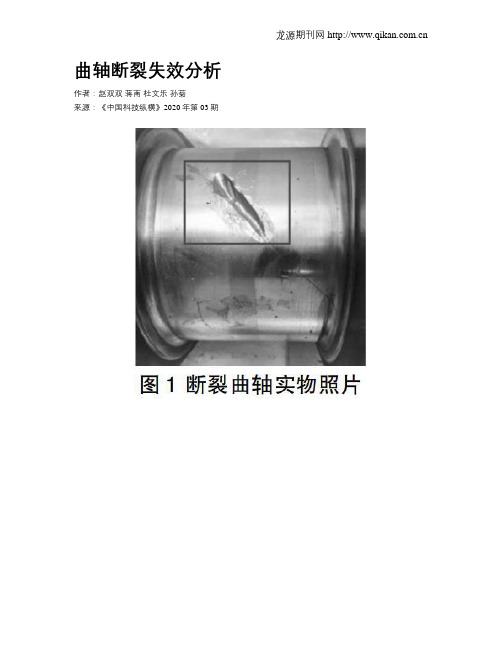

曲轴断裂失效分析作者:赵双双蒋南杜文乐孙菊来源:《中国科技纵横》2020年第03期摘; 要:针对压缩机运行过程中曲轴发生断裂破坏情况,对其断裂原因进行分析。

关键词:曲轴;断裂;压缩机中图分类号:U464.133.33; ; 文献标识码:A ; ; 文章编号:1671-2064(2020)03-0000-001概述断裂曲轴材质为42CrMoA。

曲轴工作气氛为氢气和酸气,在使用1年后,工艺气进油,油变酸,因此轴径被腐蚀变细,使用激光熔覆方法进行修复,之后使用2个月后,发现机身震动严重,检查发现曲轴外表面有裂纹。

经查,激光熔覆材料为铁基粉末,激光熔覆成分见表1,激光熔覆前,基体预热温度为80℃。

熔覆速度为4~5mm/s,焊接时功率为4500W,焊后局部热处理温度为350℃。

为了分析曲轴断裂的原因,现对其进行显微组织、化学成分、硬度检测[1-4]。

2曲轴断口宏观形貌肉眼观察断裂的曲轴表面有几道裂纹,红框位置上的深沟是为测试裂纹深度人为所致。

断裂曲轴实物照片见图1所示。

3化学成分分析采用德国OBLF QSN750-Ⅱ型真空直读光谱仪对曲轴进行了化学成分定量分析,取样部位在断裂曲轴表面附近。

具体分析结果见表2。

表2中同时列出了标准中42CrMoA钢的成分范围。

化学成分分析结果表明,曲轴的元素含量在正常范围。

4金相组织分析4.1非金属夹杂物分析在断口附近取样,检测试样的非金属夹杂物。

将金相样品进行预磨、精磨、抛光,然后在德国蔡司Axio Observer Z1M光学显微镜下观察,按照“GB/T 10561-2005钢中非金属夹杂物含量的测定标准评级图显微检验法”进行检测,检测结果见表3,检测典型图片见图2。

使用美国FEI Q45W7扫描电镜及牛津X-MAXN 80能谱,对抛光状态下的试样进行扫描分析,确定材料中含有的夹杂物种类为A类(硫化物类)和D类(单颗粒球状类)。

扫描电镜能谱下A类及D类夹杂物形貌及能谱分析结果见图3,夹杂物主要为硫化锰,氧化铝等。

高压煤浆泵工作原理以及常见故障的原因分析及处理

高压煤浆泵工作原理以及常见故障的原因分析及处理作者:杨军辉张小雄来源:《中国科技博览》2015年第08期[摘要]高压煤浆泵是气化系统中极为关键的设备之一,有效的控制预防高压煤浆泵的故障,对气化系统的稳定长周期运行将起到至关重要的作用。

本文就针对我公司运行的高压煤浆泵常见故障进行分析及处理。

[关键词]高压煤浆泵;隔膜泵;隔膜破裂中图分类号:U469.72 文献标识码:A 文章编号:1009-914X(2015)08-0113-01我公司尿素生产装置的气化车间采用单喷嘴气化炉多元料浆加压气化工艺。

该气化炉工作压力6.0MPa。

气化炉的高压煤浆通过高压煤浆泵提供。

高压煤浆泵在工艺流程中的作用是抽取煤浆储槽内的水煤浆并加压至7.5MPa,经烧嘴雾化后送入气化炉燃烧生成合成气。

一、煤浆泵的结构和工作原理我公司高压煤浆泵采用荷兰奇好公司生产的型号为TZPM250的三缸隔膜往复式泵,电机的转动通过变速箱齿轮传动机构驱动每个缸的活塞,使活塞做往复运动。

高压煤浆泵由下列部分组成:①动系统,主要有电机和减速装置。

②动力端,主要有变速齿轮和十字头偏心机构。

③液力端,分为驱动液端和水煤浆端,主要有驱动液的活塞缸套和水煤浆端的隔膜室,活门腔,隔膜缓冲器等部分。

④压力开关系统。

煤浆泵的工作原理:1、目前多数企业的气化装置采用的高压煤浆泵都是隔膜往复式泵,从缸体结构上分主要有二种:即三缸隔膜往复式泵和四缸隔膜往复式泵,电机的转动通过变速箱齿轮传动机构驱动每个缸的活塞,使活塞做往复运动。

以单个缸为例介绍动作其过程:活塞往复运动利用驱动液的不可压缩性,通过驱动液的压力传递作用到隔膜上,使隔膜膨胀或收缩,然后利用上下活门的单向作用,实现煤浆的吸入和打出。

从单个缸的动作过程来看,每个缸的吸入和打出煤浆都是间歇式的,因此煤浆的输送可以说是脉冲式的,其输出压力不稳定,为了解决压力不稳定的问题,在一个周期内平均分配活塞的推进,使活塞避免同时前推或回缩,可有效的稳定煤浆泵出口的压力,然后在煤浆泵的出口设置缓冲罐,进一步稳定出口压力。

高压煤浆泵曲轴断裂分析

高压煤浆泵曲轴断裂分析作者:曾亮洲来源:《中国科技纵横》2013年第13期【摘要】从材质、宏观、显微结构等方面分析了进口高压煤浆泵曲轴断裂的原因,对曲轴的结构、材质、高压煤浆泵的使用维护等提出建议。

【关键词】高压煤浆泵曲轴断裂往复式活塞隔膜泵是各类水煤浆气化系统及大型煤化工成套装置的核心设备,主要用途是向煤气化装置高压喂送水煤浆料,该设备采用PLC控制的机电一体化,具有高效、节能、性能可靠、连续运转率高等诸多优点,其设计、制造涉及机械、电子、液压、橡胶等多学科技术,技术含量高。

由于大型水煤浆气化系统对设备连续长期稳定运行要求很高,普通的往复式活塞泵由于其易损件经不住高粘度和高比重煤浆磨蚀与磨损,致使其连续运转率无法满足工艺系统的要求,而往复式活塞隔膜泵采用橡胶隔膜将水煤浆与液力端活塞件隔离,使得活塞免受煤浆的磨蚀与磨损,从而延长了使用寿命,保证了工艺系统的高连续运转率。

因此,煤气化水煤浆喂料大多数选择往复式活塞隔膜泵。

由于国产的往复式活塞隔膜煤浆泵从技术水平、性能指标与进口产品比较还有较大差距,所以目前煤化工企业大多选择进口的往复式活塞隔膜泵,主要有隔膜泵、软管隔膜泵。

某公司高压煤浆泵选用软管隔膜泵,2012年6月至2013年1月,相继发生两台煤浆泵的曲轴断裂故障,另有一台煤浆泵在检查中发现曲轴表面出现长约200mm的裂纹,三台煤浆泵断裂和出现裂纹的部位均在同一位置。

该曲轴材料G26CrMo4,经铸造成型和调质处理,断裂处轴颈350mm。

1 高压煤浆泵技术参数如表1,图1。

2 化学成分分析和力学性能检测为分析曲轴断裂原因,取断面试样进行实验室分析。

对其材质、力学性能、显微组织等进行分析。

各项分析结果如下。

通过表2实测化学成分和标准值的对比,曲轴的材质符合要求,但表3中的冲击功(KU2)试验结果显示数据不均匀,差别较大。

3 断面宏观分析曲轴断裂位置位于轴的结构形状变化处,该处属于应力集中程度较大的位置。

加氢装置高压注水泵轴断裂失效分析

2020年06月加氢装置高压注水泵轴断裂失效分析张鑫(中国石化扬子石油化工有限公司水厂,江苏南京210000)摘要:对断裂的泵轴进行了应力分析、断口检查、金相组织检查、腐蚀产物分析。

结果表明,泵轴的失效部位长期承受较大的拉伸应力且存在应力集中,其表面缺陷在硫化氢和拉伸应力共同作用下发生应力腐蚀形成裂纹源,腐蚀与交变应力的作用使裂纹扩展并最终发生疲劳断裂。

且由于热处理工艺或方法不当,降低了泵轴的综合力学性能,更加有利于疲劳裂纹的扩展。

关键词:42CrMo;泵轴;失效分析;应力腐蚀;疲劳断裂0引言炼油厂某加氢装置高压注水泵在投入使用3年后,在DCS和现场巡检数据均未出现异常的情况下,电机电流迅速增大,超过设定值导致电机联锁停机,之后对该泵进行解体检修时发现泵轴断裂。

此泵轴的实际使用寿命远低于其设计使用寿命,所以有必要对泵轴进行全面的检测分析以找出断轴原因,从而采取应对措施,这对提高转动设备运行稳定性以及维持整套加氢装置的平稳生产有着重要意义。

1设备及其故障情况该高压注水泵型号为DCSG80-120×12A,泵型为BB5,泵额定流量为65.5m3/h,扬程为1673m,进出口压力为0.2/16.2MPa,泵电机功率为539.1kW,转速为2980r/min,泵轴材质为42CrMo,泵输送介质主要为外供除氧水,部分为分馏塔顶回流罐切水,泵入口管线处有加注缓蚀剂(主要成分为多硫化钠),介质温度约74℃。

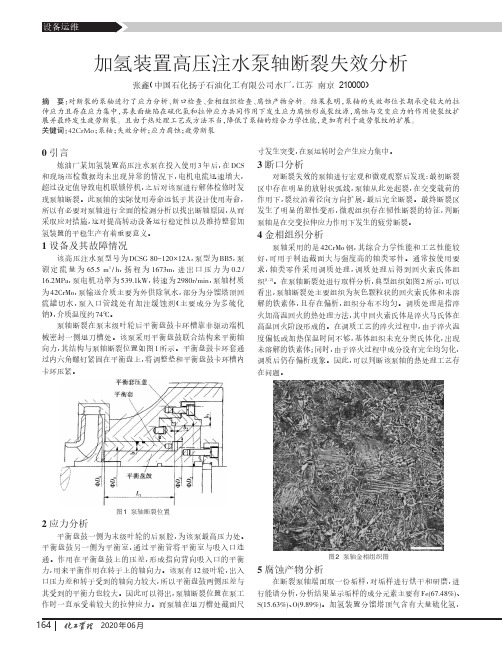

泵轴断裂在泵末级叶轮后平衡盘鼓卡环槽靠非驱动端机械密封一侧退刀槽处。

该泵采用平衡盘鼓联合结构来平衡轴向力,其结构与泵轴断裂位置如图1所示。

平衡盘鼓卡环套通过内六角螺钉紧固在平衡盘上,将调整垫和平衡盘鼓卡环槽内卡环压紧。

图1泵轴断裂位置2应力分析平衡盘鼓一侧为末级叶轮的后泵腔,为该泵最高压力处。

平衡盘鼓另一侧为平衡室,通过平衡管将平衡室与吸入口连通。

作用在平衡盘鼓上的压差,形成指向背向吸入口的平衡力,用来平衡作用在转子上的轴向力。

油泵转子断裂失效分析

油泵转子断裂失效分析摘要:油泵转子泵油工作时,在转子台阶叶轮配合处断裂。

文章采用SEM扫描电镜、EDS能谱分析仪、光学显微镜等对断裂部位进行了失效分析对泵轴转子的断裂原因进行了探讨,从而找出其断裂原因,并对抽油泵轴用管的生产工艺提出了改进意见。

结果表明:该油泵转子泵油工作时,受到与透平转子相同振动频率的交变应力和扭转载荷作用,同时在泵壳和油箱约束下的有限区域做强迫振动,在转子直径最小的过渡R圆角处形成了应力集中,最终在过载瞬间发生疲劳开裂。

关键词:油泵转子;失效分析1 概述某电厂2#机油泵转子泵油工作时,在转子台阶叶轮配合处发生断裂。

油泵转子断裂失效前,机组开缸大修过一次,同时检修主油泵跳动、间隙值,均符合图纸要求。

至断裂失效前,运行反映机组振动良好,无异常情况出现{[1],[2],[3]}。

现场主要情况为:(1)断裂发生于转子台阶叶轮配合处(如图1-1红色方框所示),断裂表面平滑;(2)断口边缘存在锈迹,润滑油已浸入转子裂纹;(3)叶轮转子轴颈配合处轴台阶圆角R0.4,过度角几乎为直角,较尖锐;(4)转子断口瞬断区的两断面发生了相对扭转,瞬断区尖端两断面发生相对摩擦并呈现出光滑平面;(5)现场浮动轴承有磨损痕迹、左端盖有轻微变形,应为转子疲劳断裂前发生弯曲,与轴瓦刮擦所致,主油泵其它部件良好。

为进一步确认转子断裂发生的原因,对断裂转子进行了化学成分分析、力学性能检测、金相组织检查、SEM扫描电镜分析和EDS能谱分析等。

转子材料为30Cr2Ni4MoV,执行标准为JB/T1265-2002。

图1-1 油泵转子断裂位置图2实验结果取样位置及方法设定后。

对转子本体试样分别进行了化学成分分析、材料力学性能检查、显微组织检查、宏观低倍组织检查、断口形貌分析等。

2.1 化学成分检查油泵转子化学成分检查结果分析,引导的结果表明,油泵转子化学成分符合JB/T1265-2002标准要求。

2.2 力学性能测试转子力学性能检测结果中,其中材料硬度测试区做了定性分析后,发现力学性能测试结果表明材料的力学性能指标均满足JB/T1265-2002要求。

泵轴经常断裂原因及温度标准

前言如果泵轴断裂,似乎大多数泵所有者/操作员会立即责怪制造商。

然而,在大多数情况下,这并不是制造商的错。

本文探讨了这个问题及其潜在的原因。

虽然其中许多要点是离心泵特有的,但也有一些要点适用于所有旋转机械,包括汽轮机、压缩机和电机。

可靠的泵制造商根据正常启动和运行工况来设计泵轴,但有些泵制造商在异常工况下有更高的裕量和安全裕量。

轴断裂的主要原因通常可以追溯到运行和系统原因。

疲劳失效,也称为由于反向弯曲疲劳与旋转引起的失效,是泵轴断裂/失效的最常见原因。

泵轴设计轴的作用是将驱动机的旋转运动(转速)和动力(转矩)传递到泵转子部件- 主要是叶轮。

基本轴设计将转矩作为主要动力,因为转矩是最重要的设计元素(速度和功率是转矩的整因子)。

泵轴设计还涉及温度、腐蚀、冶金、轴承位置、轴承配合尺寸、悬臂部件(叶轮和联轴器)、预期水力引起的轴向力和径向力、键槽(键槽大小、布置及其相关几何形状)、圆角半径、轴肩圆角、直径变化率以及卡环槽等。

此外,叶轮和联轴器等主要转子零部件的轴向放置位置,以及由此产生的转子动力学(如临界速度),都是轴可靠性的主要因素。

所有良好的初始轴设计都包括弯矩图和模态分析。

本文不涉及高功率多级泵轴,其中设计参数包括是否设计为湿式或干式运行以及转子刚度的设计。

当轴断裂时,许多泵用户错误地指责轴的材料选择,认为他们需要更坚固的轴。

但选择这种“越强越好”的做法往往治标不治本。

轴故障问题发生的频率可能较低,但根本原因仍然存在。

一小部分泵轴会因冶金和制造工艺问题而失效,例如基础材料中未检测到的孔隙率、不适当的退火和/或其它工艺处理。

有些故障是由于加工不当造成的,例如尺寸不正确、刀具阻力、半径过小、遗漏和/或研磨和抛光不当。

还有一小部分由于设计裕量不足以承受扭矩、疲劳和腐蚀而失效。

另一个可以归咎于制造商或用户的因素是悬臂泵中的悬臂量,简称为轴的L/D 比(表示为L3/D4,其中L 是从叶轮出口中心线到径向轴承中心的轴向距离,D是轴的直径)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高压煤浆泵曲轴断裂分析

往复式活塞隔膜泵是各类水煤浆气化系统及大型煤化工成套装置的核心设备,主要用途是向煤气化装置高压喂送水煤浆料,该设备采用PLC控制的机电一体化,具有高效、节能、性能可靠、连续运转率高等诸多优点,其设计、制造涉及机械、电子、液压、橡胶等多学科技术,技术含量高。

由于大型水煤浆气化系统对设备连续长期稳定运行要求很高,普通的往复式活塞泵由于其易损件经不住高粘度和高比重煤浆磨蚀与磨损,致使其连续运转率无法满足工艺系统的要求,而往复式活塞隔膜泵采用橡胶隔膜将水煤浆与液力端活塞件隔离,使得活塞免受煤浆的磨蚀与磨损,从而延长了使用寿命,保证了工艺系统的高连续运转率。

因此,煤气化水煤浆喂料大多数选择往复式活塞隔膜泵。

由于国产的往复式活塞隔膜煤浆泵从技术水平、性能指标与进口产品比较还有较大差距,所以目前煤化工企业大多选择进口的往复式活塞隔膜泵,主要有隔膜泵、软管隔膜泵。

某公司高压煤浆泵选用软管隔膜泵,2021年6月至2021年1月,相继发生两台煤浆泵的曲轴断裂故障,另有一台煤浆泵在检查中发现曲轴表面出现长约200mm的裂纹,三台煤浆泵断裂和出现裂纹的部位均在同一位置。

该曲轴材料G26CrMo4,经铸造成型和调质处理,断裂处轴颈350mm。

1 高压煤浆泵技术参数

如表1,图1。

2 化学成分分析和力学性能检测

为分析曲轴断裂原因,取断面试样进行实验室分析。

对其材质、力学性能、显微组织等进行分析。

各项分析结果如下。

通过表2实测化学成分和标准值的对比,曲轴的材质符合要求,但表3中的冲击功(KU2)试验结果显示数据不均匀,差别较大。

3 断面宏观分析

曲轴断裂位置位于轴的结构形状变化处,该处属于应力集中程度较大的位置。

断面呈椭圆形,其上可见疲劳裂纹稳定扩展阶段形成的弧形线,因此断裂性质属疲劳断裂,形态见图2、3。

由于疲劳扩展条纹的汇集处即为裂源,所以图2、3中的下方即为裂源位置,与裂源相对的位置为瞬断区,从图2、3可以看出,疲劳扩展区占断口总面积比例较大,超过50%,说明曲轴的断裂性质为交变载荷作用下的(单向)弯曲疲劳断裂,且导致断裂的实际应力(弯曲应力)不大。

4 断面微观分析

在裂源处和瞬断区分别取样,做显微组织分析,裂源附近所取样品,检验面上可见明显的区域成分偏析及铸造枝晶偏析,形态见图4,图5为区域成分偏析交界处的形态。

其中一侧显微组织为回火索氏体+铁素体,属于调质工艺组织,且基体组织中可见粗大的晶界,形态见图6。

另一侧黑色偏析带区域显微组织为回火索氏体,也属于调质工艺组织,基体上可见非金属夹杂物,形态见图7。

在裂源附近的显微组织中可见沿晶界形成的组织偏析,形态见图8,9。

同时,在裂源附近还观察到铸造冷隔缺陷,形态见图10,11。

在瞬断区断口边缘可见微裂纹,形态见图12,靠近断口边缘,呈线状偏析带,形态见图13,14。

基体中也可见非金属夹杂物,形态见图15。

5 断裂原因分析

通过对曲轴断面试样的材质、力学性能、显微组织等分析试验,可以断定该曲轴材质符合G26CrMo4要求。

由于曲轴截面尺寸较大,采用的是铸造成型,通常在铸造成型时,由于金属凝固存在一定的液、固相共存区,由于液态金属中各组分的凝固点不同,因而不可避免的存在结晶的先后次序不同和化学成分的不均匀性,铸造成型后会使铸件存在较多的铸造缺陷,如区域性成分偏析、枝晶偏析、疏松、气孔、夹杂物、裂纹、冷隔等,铸造缺陷破坏了铸件金属表面及内部的连续性,往往成为应力集中源和断裂源,因而铸件的使用范围存在一定局限性。

由试验结果知,曲轴材质中可见明显的区域成分偏析、线状偏析带。

组织的不均匀性可直接导致性能的不一致,使用过程中引发应力集中,降低铸件的力学性能、断裂韧度及抗疲劳性能等。

曲轴材质的不均匀性在力学性能检测检测结果中也得到验证,冲击试验结果数据不均匀,冲击功差别较大。

除在曲轴材质中观察到偏析和不均匀性外,在裂源附近还检测到对材料性能危害最大的铸造冷隔缺陷,冷隔缺陷破坏了铸件组织的连续性与完整性,由于曲轴工作过程中会受到交变载荷的作用,而冷隔缺陷相当于裂纹,交变载荷的作用会使缺陷处形成应力集中,并因疲劳而使缺陷扩大,导致铸件早期失效。

曲轴均在同一位置发生疲劳断裂,但是疲劳扩展区的面积超过50%,曲轴三维图中的另一处曲拐,未出现任何问题。

因此可以断定是曲轴的铸造工艺存在缺陷。

6 结论和建议

综合以上结果和分析,曲轴在正常工作状态会受到交变载荷作用,而断口附近的成分偏析及铸造冷隔缺陷恶化了材料的使用性能,加以交变载荷的持续作用,会使缺陷处形成应力集中,诱发疲劳裂纹的形成和扩展,最终导致疲劳破坏的发生。

建议:为尽早发现曲轴在使用中产生的裂纹缺陷,应定期对高压煤浆泵曲轴曲拐等易形成应力集中部位进行表面着色检测;大型铸件在铸造过程中产生的成分偏析、夹渣、气孔、裂纹、冷隔等缺陷很难避免,建议最好将曲轴材质改为锻件。