最新12160采煤工作面开采设计汇总

1216工作面撤面及沿空留巷措施06.5.24

1216工作面块段①撤面及沿空留巷安全技术措施施工单位:采煤三区编制时间:2006年5月26日编审人员签字编制人:年月日技术科意见:签字年月日施工单位意见:签字年月日通风工区意见:签字年月日安监站意见:签字年月日调度室意见:签字年月日安全矿长意见:签字年月日生产矿长意见:签字年月日技术负责人意见:签字年月日随工作面推进,现1216采煤工作面块段①正逐渐过1216联络巷,根据采面设计要求,工作面将搬家后改变推进方向,为便于形成下一块段通风系统,1216块段①至设计停采线将局部进行撤面(面长50米),剩余工作面20米将继续推进7米后停止推进(需按设计沿空留巷),为确保施工安全,经生产办公会研究决定,特制定以下安全技术措施,望采煤三区严格执行。

一、1216撤面安全技术措施(一)撤面前的准备工作1、将1216工作面上、下安全出口及联络巷内的浮煤浮矸等杂物清理干净,然后加固原有支护,达到规程要求,安全出口高度不低于1.6m,宽度不低于0.8m,保证各个安全出口畅通,便于行人、运料、通风。

撤面之前,要提前在1216进风巷F28处安设1台11KW对旋风机(DKJ63-No.4.75),把Ф500抗静电阻燃风筒接至回撤地点,风筒吊挂符合规程要求,认真做好瓦斯的检查监测工作。

工作面回撤过程中若顶板冒实,出现风量不足度时,经顶板管理员和瓦检员确认后,必须随时开启风机实行机械供风,在距回撤点不大于5米和10米的地点,分别悬挂甲烷传感器探头和便携式瓦检仪,瓦斯浓度小于1%时,方可施工;否则,应立即撤出人员,并及时汇报调度室,采取措施处理安全后,方可恢复施工。

2、工作面缩小控顶距至2m,即切顶排一排支柱,基本柱一排支柱,贴帮柱一排支柱;切顶排柱距缩至0.25米,贴帮柱柱距缩至0.5米,煤壁及空区侧要用塑网护严,煤壁侧片帮严重时在距顶底板高度各1/4处采用2根板枇护实帮。

3、备足木料及回撤工具:回料钩准备4根,长度2m;撬棍4根,长度2m;回料绳6根(ф5mm的细钢丝绳),长度5m;拴有绳长不低于2m的卸荷手把6个,备用木料不少于5m3。

12601本煤层抽放钻孔设计说明书

12601工作面本煤层抽放钻孔设计说明书编制单位:通防部编制人:编制时间:二〇一三年四月12601工作面本煤层抽放钻孔设计说明书一、编制依据《防治煤与瓦斯突出规定》《糯东煤矿2012年26煤层采掘计划图》二、12601工作面概况1、工作面基本情况12601工作面总储量44.59万吨,其中运输顺槽设计长度504m (平距),回风顺槽设计长度503m(平距),巷道沿26#煤顶板掘进。

2、煤(岩)层赋存情况及顶底板岩性26煤层:26煤平均厚度4.0米,夹矸0-3层泥岩或炭质泥岩,老顶为平均厚度41.56米的泥质粉砂岩,含菱铁质结核或黄铁矿结核,中部时常变相为细砂岩或粉砂岩,底板为泥质粉砂岩及石灰岩。

26煤上距25煤13~21m,平均15m左右。

3、煤层瓦斯涌出量、瓦斯等级、发火期、煤尘爆炸指数瓦斯、煤尘情况1)瓦斯:本矿井为煤与瓦斯突出矿井,该区域瓦斯绝对涌出量2.25m3/min。

2)CO2:本矿井该区域CO2涌出量0.08m3/min。

3)煤尘:经国家安全生产重庆矿用设备检测检验中心鉴定该煤层无煤尘爆炸性。

4)煤尘自燃发火的倾向性:依据GB/T217-1996《煤的真相对密度测定方法》、GB/C20104-2006《煤自燃倾向性色谱吸氧鉴定法》所检样品煤层无自然倾向性。

三、抽放瓦斯的必要性26号煤层从未进行过突出危险性鉴定,在煤层采掘过程中,存在动力现象,主要表现为:打钻喷孔、效检指标超标、炮后瓦斯偏高等情况,根据井下实测瓦斯含量数据,该煤层最大瓦斯含量为12.5m3/t,已经达到突出煤层的指标范围,所以在26号煤层生产作业中一直按突出煤层进行管理。

根据《煤矿安全规程》第145条规定,“开采有煤与瓦斯突出危险煤层的,必须建立地面永久瓦斯抽放系统或井下临时抽放系统”,因此12601采面必须执行瓦斯抽放。

四、抽采钻孔设计1、工作面运输、回风顺槽掘进期间,由防突队同时向回采区域施工本煤层抽放钻孔,钻孔抽放半径1.5m,孔深80m,上下巷相对施工,钻孔搭接10m,采用平行钻孔方式布置。

12600工作面回采供电设计方案要点

糯东煤矿12600工作面供电设计说明书编制:审核:机电部:机电矿长:2016年7月一、概况运输顺槽设计走向长396.5m,回风顺槽设计走向长322.5m,切眼长146m,采高2.8m,可采储量14万吨。

采区为缓倾斜煤层,回采选用MG200/500-QDW 型(500kW)电牵引采煤机,工作面运输机选用SGZ730/400kW型中双链刮板运输机,工作面煤流经运输顺槽SZZ-730/160kW型刮板转载机、顺槽DSJ100/45/2*90kW型带式输送机运至1260轨道下山皮带经主皮带至地面。

12600工作面及顺槽动力采用远距离高压供电,10kV高压电源分别引自主平硐配电室内XN1057高爆开关和XN079高爆开关。

由XN1057高爆开关引出的10kV高压电源供至12601回风顺槽措施巷的200A/10KV高爆开关,再经高爆开关供至位于12600运输顺槽口的两台移动变压器。

其中,1#移动变压器馈出的1140V低压电源通过一台六组合开关分别向12600工作面采煤机、运输机、1#乳化泵供电;2#移动变压器馈出的660V低压电源通过2#六组合开关向转载机、破碎机、2#乳化泵、KTC101通信系统、照明综保供电,通过KJZ-400馈电向12601运输巷皮带、12601回风措施巷皮带、12600运输联巷皮带、12600运输巷皮带及水泵、绞车、钻机等设备供电。

二、设备选型及符合统计表12600综采工作面设备选型配备表见表1.1。

表1.1 12600综采工作面设备配备表使用地点设备名称规格型号数量单备注12600 综采工作面采煤机MG200/500-QWD 1 部配备Φ1800mm 液压支架ZY4000/16/35 99 架刮板输送机SGZ730/200×2 1 部12601 运输、转载机SZZ730/160 1 部破碎机PLM1000 1 部胶带输送机SSJ80/45/2×75 4 部12601措施巷、12600运输联巷、12600 运输顺槽设备水泵11KW 1 台双速绞车JSDB-13 1 部钻机37KW 1 台乳化液泵BRW200/31.5 1 套两泵一箱照明综保ZBZ-4.0 1 台六组合开关QJZ-1600/1140-6 2 台一体化控制KTC101 1 套馈电开关KJZ-400 1 台移动变电站KBSGZY-800/10/1.14 1 台KBSGZY-500/10/0.69 1 台12600综采工作面供电负荷统计明细表见表1.2。

12160采煤工作面开采设计

12160采煤工作面开采设计

一、工作面布置

1.根据地质构造条件选择最佳的工作面布置,尽量减少断层、褶皱等

地质构造带对采煤作业的影响。

2.采煤巷道的曲线半径要根据矿井的开采技术要求和设备条件进行设计,保证采煤机等设备正常工作。

3.根据顶底板条件选择合适的采煤机和支架,保证工作面的安全稳定。

4.煤层的倾角影响采煤方式的选择,对于倾斜煤层可以采用控制性采

煤或者无极限长壁采煤。

二、开采方法

控制性采煤是指在煤壁上开设一定规模的通风井巷,通过井巷的组织

和阻隔对采煤工作面进行控制和管理。

具体步骤如下:

1.首先,根据煤层的倾角和顶板条件,确定合适的工作面长度和斜向

支护方式。

2.其次,根据煤壁的稳定性和煤层的特点,选择合适的支护方式,如

液压支架、动力钉等。

3.确定通风井巷的位置和规模,采用适当的通风方式,保证工作面的

通风和瓦斯抽放。

4.设计合理的通风系统,包括主风井、回风井和配风井等,保证矿井

的通风和安全生产。

5.根据工作面的需求,设计合适的煤层掘进参数,如掘进速度、掘进深度和回采厚度等,保证掘进工作的顺利进行。

三、支护方式

四、煤层掘进参数

根据实际情况和设备的工作性能,确定合理的掘进速度,以保证较高的产量和工作效率。

掘进深度的设置应考虑到煤层的稳定性和支护条件,避免煤层断层和顶板下沉等问题。

回采厚度的确定应综合考虑煤层的倾角、顶板条件和开采设备的工作要求,保证掘进过程的安全稳定。

采煤工作面设计

第一章概述一采煤工作面位置及开采范围5015N工作面位于该矿第一水平,该工作面上以-40m煤层底板等高线的保护煤柱为界,下以-400m煤层底板等高线的边界保护煤柱为界。

左以工作面的运输斜巷为界,右以工作面的回风斜巷为界。

二采煤工作面与相邻煤层及相邻已采条带的关系相邻条带对本条带无影响。

三采煤工作面与地面相对位置关系地面无保护物。

第二章地质概述一煤层的赋存情况西安矿工作面走向为东西走向。

工作面的长度为280m,工作面推进长度为1718m。

煤层倾角12°左右,平均煤厚5m,煤质中硬,煤的密度为1.33t/m3。

二围岩的性质及对煤的影响无伪顶。

直接顶为8m厚的细沙岩(Ⅰ)类,基本顶为11m厚的石灰岩(Ⅱ)类。

煤层底板为中砂岩。

邻近条带对本条带无影响。

三地质构造及水文地质情况西安矿工作面的左以断层为界,留20m保护煤柱。

采区的正常涌水量为150m3/h。

四瓦斯,煤尘和自燃发火期采区瓦斯相对涌出量为16m3/t。

煤尘具有爆炸性。

自燃发火期为6个月。

第三章 可采储量及可采期一 可采储量的计算公式:%9133.152801738=⨯⨯⨯⨯=⨯⨯⨯⨯=K R M L S Z 式中 Z —工作面的可采储量,万tS —工作面的倾向长度,1738mL —工作面的长度,280mM —煤层的厚度,5mR —煤的实体密度,t m /33.13K —工作面的采出率二 可采期的计算公式: ==T AK Z 1.2a 式中 T —可采期,aA —工作面年生产能力,334WtK —储量备用系数 1.4第四章巷道布置与生产系统第一节巷道布置概述F断层保护煤柱线处沿煤层的倾向在煤层中掘进第一带区的回风斜巷在距第在靠近10一带区中心右侧在煤层中沿煤层的倾向掘进第一带区的运输斜巷二条斜巷掘至保护煤柱线处在煤层中沿走向掘一条平巷使二条斜巷相通该巷道称开切眼,待各巷道检查合格后安装采煤机设备进行采煤工作。

同时做好下一条带的准备工作。

12160采煤工作面开采设计

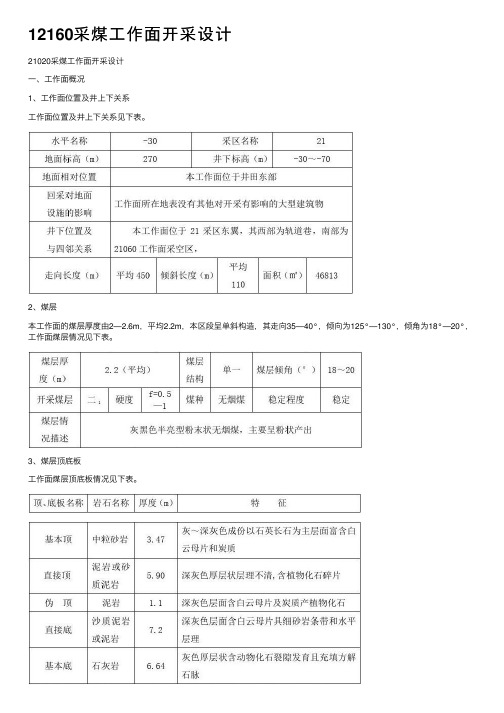

12160采煤⼯作⾯开采设计21020采煤⼯作⾯开采设计⼀、⼯作⾯概况1、⼯作⾯位置及井上下关系⼯作⾯位置及井上下关系见下表。

2、煤层本⼯作⾯的煤层厚度由2—2.6m,平均2.2m,本区段呈单斜构造,其⾛向35—40°,倾向为125°—130°,倾⾓为18°—20°,⼯作⾯煤层情况见下表。

3、煤层顶底板⼯作⾯煤层顶底板情况见下表。

附图1:⼯作⾯地层综合柱状图。

⼆、开采设计编制的依据及要求1、开采设计依据(1)《煤矿⼯业设计规范》煤炭⼯业出版社1997版。

(2)《煤炭⽣产技术管理基础⼯作若⼲规定》中华⼈民共和国煤炭⼯业部煤⽣字[1997]第237号。

(3)《规范全市地⽅煤矿采掘⼯程技术管理暂⾏规定》郑煤【2011】114号。

(4)《河南省国有煤矿⽣产矿井和地⾯长(处)安全质量标准化标准及考核评级办法》(试⾏)河南省煤炭⼯业管理局 2007版(5)《煤矿安全技术基础管理》煤炭⼯业出版社2003版(6)《煤矿安全规程》2011年版(7)集团公司批准的采区设计(8)矿总⼯程师批准的该分阶段的地质说明书.(9)设计采⾯位置、范围,井上、下关系及四邻采⾯(边界)的地质情况。

包括煤层赋存情况、⽔⽂地质、⽡斯及⼆氧化碳赋存情况与涌出特征,煤层爆炸倾向,煤层发⽕倾向。

(10)设计采⾯内煤层顶底板岩性特征、岩移特点及上、下煤层间及夹矸关系;邻近⼯作⾯的矿压观测资料。

(11)邻近⼯作⾯及边界⼩窑采空、积⽔情况资料。

(12)研究确定的⼯作⾯设计的具体原则。

2、设计程序(1)回采⼯作⾯设计由矿⽣产设计部门按回采⾯衔接安排,确定⼯作⾯设计。

(2)由矿总⼯程师组织有关科室据采区设计研究确定回采⼯作⾯设计的具体原则。

(3)据设计通知有关单位提供相关基础资料。

(4)编制回采⼯作⾯设计说明书(5)由矿总⼯程师组织有关单位负责⼈对回采⼯作⾯设计进⾏审查。

经修改通过后报送总公司。

三、地质构造根据-30⼤巷、21下⼭及21020⼯作⾯运输巷和回风巷掘进期间揭露的资料表明,本区段构造简单,⼤致呈单斜构造,其产状为:⾛向35°~40°,倾向为125°~130°,倾⾓为18°~20°,依据《任岗井⽥精查地质勘探报告》和本矿《地震勘探报告》提供资料,本区内⽆⼤的断层和褶曲赋存。

矿区工作面开采设计方案

矿区工作面开采设计方案第一章井田概况及地质特征一、矿区位置、范围及自然地理 (一)矿井所在地理位置及交通情况习水县新晟煤矿位于习水县城南东 154。

方向,直距约5.4公里,行政区划隶属习 水县东皇镇所辖。

矿区范围地理座标:东经106° 13' 28〃— 106° 14' 32〃,北纬28° 16' 2T — 28° 17' 12〃。

矿山公路与S302国道公路相接,矿区至县城18公里,距习 水火电厂8公里,交通方便,详见交通位置图。

比例二 1:400000(二)地形地貌区内地处云贵高原向四川盆地过渡的斜坡地带,大娄山脉的北西。

地貌属侵蚀、岩 溶低中山地貌,地形起伏较大,地势总体北西部高南东部低。

区内最高点位于矿区内南★声涯谊Qlii 水!<険*1amSnr iI 1JJf官店It11RHII1502A'I屮wH •iI?91i骑光UMI-TIT lt-.fTil部的坝岩上山顶,海拔1612.1米;最低点位于区内北西部菜籽湾附近的冲沟中,海拔1350米;相对高差262.1米。

矿区最低侵蚀基准面标高约为1350米。

地层岩性以碎屑岩为主。

自然植被以低矮次生灌丛草坡为主,乔木较少,冲沟较开阔,水土流失严重。

(三)水系河流矿区处于长江流域的赤水河水系,区内无大的河流。

矿区以中部的山脊为分水岭,分水岭两侧冲沟发育,多呈树技状分布,冲沟水流量受季节降雨影响变化较大,雨季常发生山洪,枯季流量小至干涸,动态变化显著。

(四)气象区内气候属亚热带湿润季风气候。

年均气温约13.1C, 7- 8月平均温度21—22C, 日最高气温约33- 35C, 1月气温最低,月均约6.1 C,日最低气温零下1-6C左右。

由于高差较大,地势低洼的谷地气温较高,高山上则偏寒冷,二者温差可达3-5C左右。

年均降雨量1137.8mm 5- 9月为雨季,降雨量约占年降雨量的80%以上,且多有大暴雨,常引发滑坡泥石流等地质灾害。

扇形开采、边采边加支架在大采高工作面的运用

扇形开采、边采边加支架在大采高工作面的运用铁法煤业集团大隆煤矿二水平南一1206综采工作面,将工作面走向按一定角度旋转的采煤方法。

通过调角开采可以不搬迁设备,增加工作面可采储量,同时采用边采边加面的工艺,实现了重量为38.4吨的ZY10000/27/56型液压支架边采边加,使工作面长度由238米递增至255米,实现经济效益3191万元。

更多获得煤炭回采量,缓解工作面的接续紧张状况,保持工作面生产的连续性,并有利于回收“边角”煤柱,提高矿井的回采率,真正实现了提质增效的目的。

标签:扇形开采;边采边加;新工艺;综采工作面;增加可采储量1 概述本工作面所采煤層为二水平南一采区12层煤,为复合煤层,煤质一般。

煤层最大厚度为5.30m,最小为4.10m,平均厚度为4.70m。

煤层局部含多层夹石,单层夹石最大厚度为0.70m,最小为0m,夹石累计平均厚度为0.47m。

本工作面上覆南一907、南一906、南一905工作面,均已回采完毕,采动活动已稳定,对下伏12煤层的开采无影响。

12煤层下伏13煤层,13煤层最大煤厚3.81m,最小为2.08m,平均厚度3.28m;层间距最大厚度为4.50m,最小为0.70m,平均厚度为2.30m。

工作面设计机尾超前机头143m,根据本工作面地质条件和设备型号,为了多回收边角煤炭资源,将本工作面设计成边采边加面。

需采用新工艺进行扇形开采、边采边加面的工艺,加设支架10组,以创造更高的效益。

2 扇形开采的必要性扇形开采采煤法是指以工作面运顺中某一点中心,将工作面走向按一定角度进行扇形的采煤方法。

通过调角开采可以不搬迁设备,增加工作面可采长度和可采储量,更多获得煤炭回采量,缓解工作面的接续紧张状况,保持工作面生产的连续性,并有利于回收“边角”煤柱,提高矿井的回采率,延长矿井服务年限,增强工作面的复杂地质条件下的适应性,更好土发挥综合机械化的效能,实现效益最大化。

3 扇形开采、边采边加的方法3.1 扇形开采的施工方法工作面短刀割178个尾,20个头,短刀割煤进度0.8m/刀,机尾共进尺142.4m,机头共进尺16m。

采煤工作面设计(PPT60页)

已15-13330采面生产系统示意图 回采工作面→己15—13330机巷→己三扩大皮带上山→己三中部运 输平巷→己三采区煤仓。

第二节 辅助运输系统

矿已15-13330采面辅助运输系统: 己三大巷→己三轨道上山三片→己三扩大上部运输平巷→己三扩大

轨道上山→风巷片盘→己15—13330风巷→采面。 见矿已15-13330采面生产系统示意图

三、采面生产能力确定

式中:

Q=L×D×m×γ×C

Q-------------工作面日生产能力,t/d L-------------工作面长度, m D------------工作面日推进度,m m-------------煤层平均采高,m γ------------煤的容重,t/m3 C-------------工作面回采率,中厚煤层取0.95。

采煤工作面设计

❖ 集团公司区域性瓦斯治理 ❖ 突出采煤工作面及保护层工作面

❖ 设计报审管理规定

一、凡满足下列条件之一者,采面设计应报集团公司 审查:

(一)突出区域采煤工作面。 (二)开采保护层的工作面。

二、设计原则

❖ (一)突出区域采煤工作面设计必须满足《煤矿瓦斯抽放规 范》 (AQ1026-2006)、《煤矿瓦斯抽采基本指标》 (AQ1027-2006),严禁留有瓦斯抽放钻孔空白带,设计

❖

第三节 通风系统

❖

第四节 供水及综合防尘系统

❖

第五节 排水系统

❖

第六节 通讯系统

❖

第七节 监测监控系统

❖

第八节 压风自救系统

❖

第九节 防灭火系统

❖

第十节 采面液压系统

❖

第十一节 采面照明系统

第一节 主运输系统

12160工作面切眼掘进工作面防突工序

12160工作面切眼掘进工作面防突工序1.工作面概况1.1工作面情况二112160切眼长度为237m(中-中)。

12160切眼设计为梯形断面,巷道净高3.1m,巷道中-中对齐。

12160切眼底抽巷为矩形断面,主要用于对掩护二112160切眼掘进期间区域煤层瓦斯进行消突。

1.2工作面煤层赋存情况根据12160切眼底抽巷掘进期间实揭地质资料及12160切眼底板预抽巷穿层钻孔竣工图及煤层剖面图,12160工作面切眼煤层连续,煤层赋存稳定,煤层厚度3~6m,平均4.5m。

煤层倾角2°~4°,平均3°1.3工作面瓦斯情况煤层瓦斯情况:根据在二112160切眼底抽巷实际测定,二1煤层量原始瓦斯含量小于6m³/t,原始瓦斯压力小于0.6MPa。

2掘进工作面区域突出危险性预测二112160工作面切眼利用二112160切眼底抽巷测定二112160工作面原始瓦斯含量及煤层瓦斯压力,实测原始瓦斯含量小于瓦斯含量指标临界值为6m3/t,实测原始瓦斯含量小于瓦斯压力指标临界值为0.6Mpa。

但义安矿鉴定为煤与瓦斯突出矿井,故按突出煤层执行防突措施3二112160工作面切眼掘进区域二112160工作面切眼掘进期间的区域防突措施,采用穿层钻孔预抽煤巷条带煤层瓦斯区域防突措施,通过12160切眼底抽巷向12160工作面切眼施工穿层钻孔进行区域瓦斯预抽,以掩护12160工作面切眼安全掘进,同时为提高煤层透气性,在施工抽采钻孔期间采用水力冲孔卸压增透技术。

穿层钻孔施工到位后,当钻孔中的水、煤、泥排完后,进行永久封孔实施抽放。

3.1区域预抽参数设计掩护煤巷掘进穿层钻孔按照抽采半径不大于4.5m进行设计,钻孔控制12160工作面切眼主巷及其轮廓线两侧见煤点各不小于30m。

3.2区域防突钻孔施工情况本评价范围内二12160切眼底抽巷穿层钻孔施工时未出现喷孔、吸钻、顶钻1等异常现象;该巷道本煤层钻孔预抽期满足要求,钻孔施工达到了设计范围的要求,钻孔与钻孔之间均在抽采半径范围内,无抽采空白带。

综放工作面开采设计

综放工作面开采设计综放工作面开采设计是煤矿开采中的重要环节,对矿井的生产效率、安全生产和精细管理有重要影响。

综放工作面开采设计的目标是合理利用矿井资源,最大限度地提高矿井的产能和资源回收率,同时确保工作面的安全稳定。

本文将从工作面布置、开采参数选择、支护方式设计等方面详细介绍综放工作面开采设计。

首先,工作面布置是综放工作面开采设计的第一步。

工作面应尽量布置在矿井的丰富煤层附近,以提高采煤效率和资源回收率。

同时,要考虑到工作面的合理布局,使得进风、出风通道便利,并满足供电、供水等基础设施的需求。

此外,还要合理规划工作面的长度和宽度,保证工作面的稳定开采。

其次,开采参数选择是综放工作面开采设计的关键环节之一、开采参数包括工作面推进速度、放矸速度、采深、采高等。

工作面推进速度应根据矿井的地质条件、煤层的厚度和倾角等因素进行合理选择,以保证工作面的稳定开采。

放矸速度应根据煤矸石的产量和排放要求进行合理确定,以充分利用和回收矸石资源。

采深和采高的选择应根据矿井的覆岩条件和设备的适应能力进行合理确定,以保证采煤工艺的稳定和设备的安全运行。

最后,支护方式设计是综放工作面开采设计的重要环节。

支护方式包括预支护和恒定力支护两种。

预支护是通过预先设置支护体系,如钢架、锚杆等,来增强煤壁和顶板的稳定性。

恒定力支护是通过设置恒力支护装置,如水泡支架、木墩等,来实现煤壁和顶板的精细管理和稳定开采。

支护方式的选择应综合考虑矿井的地质条件、煤层的质量和支护设备的性能等因素进行合理确定,以提高支护效果和保证工作面的安全稳定。

综放工作面开采设计的实施需要依据煤矿的实际情况和可行性评价来确定。

同时,工作面开采设计还需充分利用现代数值模拟和先进的工程技术手段,以预测和分析工作面的变形和力学特性,并针对性地进行设计和优化,以提高工作面的开采效果和安全性。

综上所述,综放工作面开采设计是煤矿开采中的关键环节,涉及工作面布置、开采参数选择、支护方式设计等多方面的内容。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

12160采煤工作面开采设计21020采煤工作面开采设计一、工作面概况1、工作面位置及井上下关系工作面位置及井上下关系见下表。

2、煤层本工作面的煤层厚度由2—2.6m,平均2.2m,本区段呈单斜构造,其走向35—40°,倾向为125°—130°,倾角为18°—20°,工作面煤层情况见下表。

3、煤层顶底板工作面煤层顶底板情况见下表。

附图1:工作面地层综合柱状图。

二、开采设计编制的依据及要求1、开采设计依据(1)《煤矿工业设计规范》煤炭工业出版社1997版。

(2)《煤炭生产技术管理基础工作若干规定》中华人民共和国煤炭工业部煤生字[1997]第237号。

(3)《规范全市地方煤矿采掘工程技术管理暂行规定》郑煤【2011】114号。

(4)《河南省国有煤矿生产矿井和地面长(处)安全质量标准化标准及考核评级办法》(试行)河南省煤炭工业管理局 2007版(5)《煤矿安全技术基础管理》煤炭工业出版社2003版(6)《煤矿安全规程》2011年版(7)集团公司批准的采区设计(8)矿总工程师批准的该分阶段的地质说明书.(9)设计采面位置、范围,井上、下关系及四邻采面(边界)的地质情况。

包括煤层赋存情况、水文地质、瓦斯及二氧化碳赋存情况与涌出特征,煤层爆炸倾向,煤层发火倾向。

(10)设计采面内煤层顶底板岩性特征、岩移特点及上、下煤层间及夹矸关系;邻近工作面的矿压观测资料。

(11)邻近工作面及边界小窑采空、积水情况资料。

(12)研究确定的工作面设计的具体原则。

2、设计程序(1)回采工作面设计由矿生产设计部门按回采面衔接安排,确定工作面设计。

(2)由矿总工程师组织有关科室据采区设计研究确定回采工作面设计的具体原则。

(3)据设计通知有关单位提供相关基础资料。

(4)编制回采工作面设计说明书(5)由矿总工程师组织有关单位负责人对回采工作面设计进行审查。

经修改通过后报送总公司。

三、地质构造根据-30大巷、21下山及21020工作面运输巷和回风巷掘进期间揭露的资料表明,本区段构造简单,大致呈单斜构造,其产状为:走向35°~40°,倾向为125°~130°,倾角为18°~20°,依据《任岗井田精查地质勘探报告》和本矿《地震勘探报告》提供资料,本区内无大的断层和褶曲赋存。

但是在21020工作面尽头揭露有一条断层,走向265°~275°,倾向175°~185°,落差为15m 左右,断层均不导水,此断层导致工作面内发育有次生小褶曲。

2、褶曲情况及其对回采的影响根据21采区西翼工作面采掘情况及该工作面掘进所揭露情况分析,该工作面煤层底板呈一单斜构造,局部倾角较大,在20°~25°之间,由于受西部断层的影响,煤层顶底板局部起伏,对回采有一定影响。

四、水文地质(一)含水层(顶部和底部)分析1、顶板水:根据21下山及本工作面上、下付巷掘进提供资料知,该工作面顶板砂岩含水层较弱,预计回采时局部会出现底板浸水现象,但对工作面回采影响不大。

2、底板水:《任岗井田精查地质勘探报告》提供资料表明,本采区属于水文地质条件简单的块段:直接充水含水层单位涌水量小于0.1升/秒·米。

我矿自建矿以来的开拓工程资料表明,本采区内煤层底板中的七八灰岩含水性极差,自开采以来无发现底板突水现象,以此推断在现在开采区域内的底板水对正常回采不会造成大的影响。

(二)其他水源的分析老空水:本工作面下部分别为21060、21080工作面采空区,这两个采空区又经巷道与21下山水仓相通,老空水可顺层流入21下山水仓内,采面上部为原煤区,因此在工作面回采时,没有老空水害威胁。

断层水:根据原揭露的断层无水涌出,因此在回采时,不会受到断层水影响。

(三)涌水量:充水因素:工作面无水害威胁,预计最大涌水量3 m3/h,正常涌水量1m3/h ,无河流冲刷带,无岩浆侵入体、陷落柱,工作面无重大充水因素及水害威胁。

五、影响回采的其他因素1、瓦斯:根据河南理工大学安全科与工程学院对我矿瓦斯等级鉴定报告知,我矿瓦斯相对涌出量为4.44m3/t,绝对瓦斯涌出量为3.14m3/min,,属低瓦斯矿井,但在生产过程中应严格标准,做好瓦斯灾害的预防工作,确保生产安全。

2、CO2:2011年度瓦斯等级鉴定报告知,二氧化碳绝对涌出量为4.71m3/min,二氧化碳相对涌出量为6.65m3/t。

3、煤尘爆炸指数及煤的自燃倾向性: 2011年1月煤炭科学研究院重庆研究院检测检验中心对21采区煤样取样进行煤尘爆炸性检验知,煤尘有爆炸危险性,在回采时,要做好防尘工作。

地质报告提供本矿煤层具有自燃发火倾向,自燃发火期为5--6个月,但2011年1月对21采区煤样进行自燃等级检验,《洛阳矿山机械检测检验中心煤炭自燃倾向等级鉴定报告》鉴定结果知,自燃等级为三级,不易自燃。

在回采期间采空区处理采用全部垮落法管理。

无地温危害及冲击地压危害。

六、储量及服务年限(一)储量1、工作面地质储量工作面倾斜长度平均为100m,可采走向长度平均为450m,煤厚平均为2.2m,容重为1.38吨/米3,平均倾角为18º,工作面回采率按94%计算:回采面积:100×450÷COS18º=46813(平方米)地质储量:46813×8.0×1.38=51.68(万吨)2、工作面可采储量可采储量:51.68×0.93=48.06(万吨)(二)工作面服务年限由于本矿井设计一个工作面满足矿井生产能力,月以1万吨产量计算,可采期为:48.06÷1≈48(月)七、采煤方法的选择根据煤层赋存情况及我矿生产技术条件,该工作面采用走向长壁采煤法,全部垮落法管理顶板,采面由东向西后退式开采,工作面采用“三班”制、两采一准的作业方式。

八、巷道布置21020工作面在21轨道下山西侧布置,采面上、下顺槽均沿煤层走向布置,上、下顺槽方位35°,切眼方位为125°。

采面运输巷、回风巷均采用梯形断面工字钢棚子支护,运输巷用于运输、行人、进风,回风巷用于回风、运料。

详见工作面巷道布置平面图。

图:工作面巷道布置平面图九、设备配置该工作面采用DW22-300/100型单体液压支柱配合DFB2400/300型π型钢梁两梁五柱支护形式。

1、工作面支架数量21020工作面平均长度110m,按棚距0.6m计算,工作面支架总数为110/0.6=184棚(对棚且包括上下端头支护)。

因此工作面兀型钢梁数为(184-12)×2=344根,备用梁数按棚梁的10﹪计算,备用梁数约为35根。

单体液压支柱数为(184-12)×5+12×7=944根,备用柱按单体柱的10%计算,备用柱数约为95根。

2、工作面备用梁(包括长梁)和单体柱存放在工作面回风巷距工作面后安全出口20~40m的范围内,备用材料要挂牌管理,管理牌上要标明备用材料的名称、备用材料的数量、规格及负责人。

十、顶板控制及支护设计根据其它矿井放顶煤采煤工作面采用的支护型式、支护材料及有关矿压观测参数,结合我矿地质条件及煤层赋存情况,我矿的地质条件及煤层赋存状况和周边相邻煤矿的条件相近,采煤方法选用时,充分考虑同等地质条件下采煤工艺的推广性,借鉴周边相邻矿开采“三软不稳定”厚煤层放顶煤的先进经验,风镐破煤放顶煤在开邦及放煤过程中,压力分布不均衡,为了增加工作面的支护强度,保证施工安全,我矿采煤工作面的支护形式选用DFB2400/300型π型钢梁配DW22-300/100型单体液压支柱对棚支护,荆笆椽子封闭帮顶,棚距(中—中)0.6m,梁长2.4m,要求两梁五柱,其中主梁下打3根柱,副梁下打2根柱,最大控顶距3.4m,最小控顶距2.4m,从而使开帮过程形成交替迈步前进的方式。

1、支柱、顶梁及技术特征工作面采用的DW22-300/100型单体支柱和DFB2400/300型π型梁,其主要技术特征:DW22-300/100型 DFB2400/300型π型梁支护高度1.44-2.24m梁体长度2.4m×95mm支护宽度0.1m2/根梁体承载能力300KN支柱初撑力≥50KN梁体支架面积0.228m2工作阻力300KN最大承载能力300KN支护强度38.2MPa 支护面积0.456m2/组2、工作面支护密度确定(附表:支柱阻力影响系数表)(1)采用经验公式计算强度:P T =9.81×h×r×k=9.81×2×2.5×5=245.3KN式中:P T——工作面合理的支护强度KN/m2h——采高;mr——顶板岩石的密度;t/m3,一般取2.5k——工作面支柱应支护的上覆岩层厚度与采高之比,一般为(4~8)本工作面取5(2)单体支柱实际支撑力的计算:R T=K g·K z·K b·K h·K a·R=0.99×0.95×0.9×1×1×300=253.9KN 式中:R T——支柱的实际支撑力KNKg——工作系数,取0.99K z——支柱增组系数一般取0.9~0.95,取0.95K b——支柱受力不均衡系数0.9~0.98,取0.9K h——采高系数,取1.0Ka——倾角系数,取1.0K E——支柱的理论支撑力取300KN因此该支护采用“一梁二柱”和“一梁三柱”“两梁五柱”为一组即:R T=5×253.9KN=1269.5KN(3)工作面支护密度计算:支护密度“N”的计算N=P T/R T=245.3/253.9=0.966棵/m2式中:N——支柱的支护密度,棵/m2P T——工作面合理的支护强度KN/m2R T——支柱的实际支撑力KN(4)工作面支架棚距的计算工作面基本支架的排距为1.0m,则基本支架的棚距:B=1/(L K×N)=1/(1.0×0.966)=1.04m式中:B——工作面支架棚距mL K──基本支架的排距为1.0mN──工作面支护密度0.966棵/m2为保证工作面有一定的安全系数,工作面支架棚距确定为0.6m,架一对棚,安全系数为1.73。

根据煤层底板的分类资料可知,二1煤层允许比压为1.86MPa,压深0.968mm,钢度0.468MPamm,为保证工作面支柱的初撑力,要求每根柱底面积为257~309cm2。

而DW型单体支柱的底面积只有109cm2。

故采用穿木鞋加大底面积来满足生产要求。

木鞋规格为350×150×60mm,底面积达到525cm2,因此,支架组距确定0.6m,可满足矿压要求。