钢的化学成分分析用试样取样法及成品化学允许偏差

技术标准目录1

技术标准目录世界钢号对照手册------中国标准出版社01. GB 222—84-87-02 钢的化学分析用试样取样法及成品化学成分允许偏差02. GB/T 228—87—02 金属材料室温拉伸试验方法03. GB/T 229—94 金属夏比缺口冲击试验方法04. GB/T 231.1—02 金属布氏硬度试验第1部分:试验方法(GB/T6269-97)GB/T 231.2—02 金属布氏硬度试验第2部分:硬度计的检验与校准(GB/T6269-97) GB/T 231.3—02 金属布氏硬度试验第3部分:标准硬度块的标定(GB/T6270-97)05. GB/T 699—88—99 优质碳素结构钢技术条件06. GB/T 1159—98 轴系锻件技术条件(中国船舶工业总公司)07. GB 1299—85 合金工具钢技术条件08. GB/T 1591—94 低合金高强度结构钢09. GB 1979—80 结构钢低倍组织缺陷评级图10. GB/T 3077—88—99 合金结构钢技术条件11. GB/T 3907—99 船用锻钢件超声波探伤(ZB U05 008—99)12. GB 4091—83 常规控制图 *13. GB/T 4162—84—91 锻轧钢棒超声波探伤方法14. GB 5216—85 保证淬透性结构钢技术条件15. GB/T 6402—91 钢锻件超声波检验方法16. GB 8539—87 齿轮材料及热处理质量检验的一般规定17. GB 10051.1—88 起重吊钩 *18. GB 10561—89 钢中非金属夹杂物显微评定方法19. GB 11261—89 高碳铬轴承钢化学分析法20. GB 11880—89 模锻锤和大型机械锻压机用模块技术条件21. GB/T 16180—96 职工工伤与职业病致残程度鉴定22. GB/T 17107—97 锻件用结构钢牌号和力学性能23. GB/T 19001—94 质量体系设计、开发、…和服务的质量保证模式 (旧)—00 质量管理体系要求24. JB/T 1581—96 汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法25. JB/T 1582—96 汽轮机叶轮锻件超声波探伤方法26. JB/T 1265-85-93-02 25~200 MW汽轮机转子体和主轴锻件技术条件JB/T 1266-85-93-02 25~200 MW汽轮机轮盘及叶轮锻件技术条件JB/T 1267-85-93-02 50~200 MW汽轮发电机转子锻件技术条件JB/T 1268-85 -02 50~200 MW汽轮发电机无磁性护环锻件技术条件JB/T 1269-85-93-02 汽轮发电机磁性环锻件技术条件JB/T 1270-85-93-02 水轮机、水轮发电机大轴锻件技术条件JB/T 1271-85-93-02 交、直流电机轴锻件技术条件JB/T 7022—93—02 工业汽轮机转子体锻件技术条件JB/T 7023—93-02 水轮发电机镜板锻件技术条件JB/T 7025—93—04 25 MW以下汽轮机转子体和主轴锻件技术条件JB/T 7026—93-04 50 MW以下汽轮发电机转子锻件技术条件JB/T 7028—93—04 25 MW以下汽轮机轮盘及叶轮锻件技术条件JB/T 7029—93-04 50 MW以下汽轮发电机无磁性护环锻件技术条件27. JB 4249—86 锤上钢质自由锻件机械加工余量与公差28. JB/T 4385—99 锻件工艺标准汇编JB/T 9178—99 锻件工艺标准汇编JB/T 9179—99 锻件工艺标准汇编29. JB 4726~4728-94-00 压力容器用钢锻件30. JB 4730—94 超声检测31. JB 4741~4743—00 压力容器用镍铜合金热轧板材无缝管锻件32. JB/T 5000. 8—07 锻件33. JB/T 5000.15—98 锻钢件无损探险伤34. JB/T 5942—91 工程机械自由锻件通用技术条件 *35. JB/T 5944—91 工程机械热处理件通用技术条件 *36. JB/T 6031—92 工程机械钢质模锻件通用技术条件 *37. JB/T 6393—92 大型锻件用合金工具钢38. JB/T 6395—92 大型齿轮、齿圈锻件 (振华)39. JB/T 6396—92 大型合金钢锻件40. JB/T 6397—92 大型碳素结构钢锻件41. JB/T 6903—93 阀门锻钢件超声波检查方法42. JB/T 6908—93 容积式压缩机锻件技术条件43. JB/T 8888-99 环芯法测量汽轮机、汽轮发电机转子锻件残余应力的试验方法44. JB/T 9020—99 大型锻造曲轴的超声波检验45. JB/T 9638—99 汽轮机用联轴器等重要技术条件 (ZB K54 032—89) (南汽)46. ZBJ32.002—88 水压机上自由锻件复杂程度分类及折合系数47. ZBJ32 003.1~8—88 水压机上自由锻件机械加工余量与公差48. JB/ZQ 4000.7—86 锻件通用技术要求 (材料化学成分)JB/ZQ 4287—86 优质碳素结构钢JB/ZQ 4288—86 合金结构钢JB/ZQ 4292—86 弹簧钢JB/ZQ 4293—86 碳素工具钢JB/ZQ 4294—86 合金工具钢JB/ZQ 4295—86 不锈钢、耐酸、耐热锻件用钢49. QJ 501—89 不绣耐酸钢、耐热钢锻件技术条件 (航天部)50. SDZ 016—85 锻件通用技术条件 (水利电力部)51. YB/T 036.7—92 冶金设备制造通用技术条件锻件(冶金工业部)(武汉船用)52. JFSS I3-77-82-95 船用钢锻件超声波探伤标准(日本铸锻)(上重)53. DIN 17210-86 材料标准 (德国)54. 锻件和铸件的超声波探伤55. 锻钢件 (中国船级社)56. Q/HZJ 560—00 船用锻钢件技术条件(杭重)57. Q/HZJ 561—00 船用锻钢件超声波探伤(杭重)58. P3C—AG42 普通超声波探伤 (南汽)59. NB 2074 经调质的一般锻件和型钢制件技术条件 (南汽)NB 2075 经正火回火的合金钢锻件和型钢制件技术条件 (南汽)NB 2076 经正火的炭素钢锻件及型钢制件技术条件 (南汽)NB 0108 汽轮机金属材料(毛坯)技术条件总则 (南汽)60. NB 2077 氮化件和渗碳件技术条件(南汽)61. PS 84350 KA 超声波探伤(上汽600008)62. PDS 10109AA 碳钢结构型钢(上汽)63. DY-RD-E56 喷嘴组和静叶锻件外协调质热处理技术条件(上汽)64. B/HJ 408—95 调质的一般锻件和型钢制件毛坯技术条件(哈汽)65. B/HJ 410—96 中间轴和联轴器等合金钢锻件订货技术条件(哈汽)66. B/HJ 424—93 氮化件技术条件(哈汽)67. ZP 4501—95 碳钢、低合金钢锻件超声波探伤方法及评定验收标准(振华)68. Q/ZP ZJ-15—02(附件二)低合金钢锻件超声波探伤方法及评定验收标准(试行)(振华)69. ZBJ 72022—88 大型往复活塞压缩机重要锻件的超声波探伤检查(上海八一)70. Q/BQB101~190-99 宝钢企业标准71. SDD2000—001 交直流电机轴锻件供货技术协议超声波探伤及…(上海电机厂)72. SG 0712—84 空气预热器端轴超声波探伤标准 (上海臻辉)73. Q/LK 905—92 锻件超声波探伤质量标准(洛矿)74. TA 021—000A 一般公差线尺寸和角度尺寸的未注公差(天津阿尔斯通)75. BPEG BG21.JT.01~03 材料技术条件 (北京电力总厂)76. ZJ/OM 003—4102 立柱探伤验收规范(广东佛陶)77. 0—0001—9202—00 调质(正火)齿轮轴、齿轮锻件技术条件(杭汽)78. 0—0001—9202—01 渗碳、气化齿轮轴、齿轮锻件技术条件(杭汽)79. 0—0001—9001—30 耐热不锈钢(杭汽)80. 0—0001—3242—01 钢制管法兰技术条件(杭汽)81. HTA 4480—93 透平齿轮增速机主要零件制造技术条件(杭氧)82. NG 0401—00 锅炉锻件技术条件(杭锅)83. Q34—18—99 外协锻件超声波探伤验收规范(杭齿)84. Q34—31—99 外协锻件订货验收技术条件(杭齿)85. ZB T59 004—88 自卸汽车-液压缸技术条件86. FL-DGJ-2005-B 风电齿轮箱锻钢件技术条件(重庆齿轮箱有限责任公司)。

不锈钢检验标准

不锈钢验收标准编制:校对:审核:1.主题内容与适用范围本标准规定了不锈钢技术要求、检验方法等要求。

本标准适用于不锈钢材料。

2.规范性引用文件GB/T 20878-2007 不锈钢和耐热钢牌号及化学成分GB/T 1220-2007 不锈钢棒GB/T 4226-2009 不锈钢冷加工钢棒GB/T 3280-2007 不锈钢冷轧钢板和钢带GB/T 4237-2007 不锈钢热轧钢板和钢带GB/T 3090-2000 不锈钢小直径无缝钢管GB/T 14975-2002 结构用不锈钢无缝钢管GB/T 14976-2002 流体输送用不锈钢无缝钢管GB/T 4229-84 不锈钢重量计算方法GB/T 12770-2002 机械结构用不锈钢焊接钢管GB/T 4241-2006 焊接用不锈钢盘条YB/T 5091-1993 惰性气体保护用不锈钢钢棒和钢丝YB/T 5092-205 焊接用不锈钢丝GB/T 222-1984 钢的化学分析用试样取样法及成品化学成分允许偏差GB/T 223. 5 钢铁及合金的化学分析方法还原型硅钼酸盐光度法测定酸溶硅含量GB/T 223.69-1997 钢铁及合金化学分析方法管式炉内燃烧后气体容量法测定碳含量GB/T 223. 11 钢铁及合金的化学分析方法过硫酸铁氧化容量法测定铬量GB/T 223.25 钢铁及合金的化学分析方法丁二酮肪重量法测定镍量GB/T 223.62 钢铁及合金的化学分析方法乙酸丁酣萃取光度法测定磷量GB/T 223.63 钢铁及合金的化学分析方法高碘酸钠(钾)光度法侧定锰量GB/T 223.68 钢铁及合金的化学分析方法管式炉内姗烧后碘酸钾滴定法测定硫含量3.术语和定语3.1不锈钢stainless steel以不锈、耐蚀性为主要特性,且铬含量至少为10.5%,碳含量最大不超过1.2%的钢。

L oudi Dafenghe Electric Vehicles Co.,Ltd4.技术要求3.1不锈钢管的技术要求除非在技术部提供的图文技术资料中有特殊要求,否则按下表要求执行。

常用铸钢件技术条件

中国长江动力公司(集团)武汉汽轮发电机厂企业标准Q/CCFH3002-2002常用铸钢件技术条件2002-08-15发布2002-09-01实施武汉汽轮发电机厂前言由于我厂产品品种较多,铸钢件均有相应的标准,为了使我厂铸钢件设计、生产、检验及订货采用统一的标准,生产出符合有关国家标准及国际标准的铸钢件,以适应国内国外市场的需求,特制定本标准。

本标准参照JB/T10087-2001《汽轮机承压铸钢件技术条件》、JB/T7350-1994《轴流式水轮机不锈钢叶片铸件》等标准,结合我厂的生产实际情况而制定。

本标准不包括汽轮机精铸叶片内容。

本标准由情报信息中心提出并归口。

本标准起草单位:铸钢厂本标准主要起草人:祝联升本标准自实施之日起代替ZBK54038-90、JB/T10087-1999、Q/CCF H3002-1998。

常用铸钢件技术条件1范围本标准规定了汽轮机、水轮机、发电机等产品铸钢件的技术要求、检验和试验方法、标识及合格证书等。

本标准适用于我厂铸钢的订货、生产和检验。

2规范性引用文件GB/T222-1984 钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223 钢铁及合金化学分析方法GB/T228-1987 金属拉伸试验方法GB/T229-1994 金属夏比缺口冲击试验方法GB/T231 金属布氏硬度试验方法GB/T5677-1985 铸钢件射线照相及底片等级分类方法GB/T6414-1999 铸件尺寸公差与机械加工余量GB/T9443-1988 铸钢件渗透探伤及缺陷显式迹痕的评级方法GB/T11351-1989 铸件重量公差GB/T11352-1989 一般工程用铸造碳钢件JB/T4058-1999 汽轮机清洁度JB/T5105 铸件模样起模斜度JB/T9629-1999 汽轮机承压件水压试验技术条件JB/T9630.1-1999 汽轮机铸钢件磁粉探伤及质量分级方法JB/T9630.2-1999 汽轮机铸钢件超声波探伤及质量分级方法JB/T10087-2001 汽轮机承压铸钢件技术条件Q/CCF J3307 铸钢件补焊技术条件3订货及图样要求3.1铸件图样必须注明钢种牌号及选用标准号。

钢材成品分析化学成分允许偏差

钢材成品分析化学成分允许偏差发表时间:2019-09-21T22:21:40.093Z 来源:《基层建设》2019年第19期作者:聂姣庹攀登唐艺航[导读] 摘要:在钢材检测试验中,常常遇到临界值的问题,此时就需考虑允许偏差,本文讨论了允许偏差的原理,和偏差允许范围,以方便处理临界值问题。

云南省玉溪市质量技术监督综合检测中心摘要:在钢材检测试验中,常常遇到临界值的问题,此时就需考虑允许偏差,本文讨论了允许偏差的原理,和偏差允许范围,以方便处理临界值问题。

关键词:钢材;成品分析;偏差1引言随着钢材产业的升级,钢材分析方法也得到了完善,所分析的数据准确性更高,在检测手段上,要求尽可能输出精确数据的同时,考虑钢材熔炼过程中不可避免的材料不均匀性,对材料成分的允许偏差做了相应规定。

由于质检员常用成品分析,掌握允许偏差的范围和原因,对判断钢材质量有着很大的帮助。

2产生原因工艺过程中,钢材采用的是熔炼分析,熔炼分析是指在钢液浇注过程中采取样锭,然后进一步制成试样并对其进行的化学分析。

分析结果表示同一炉或同一罐钢液的平均化学成分。

工艺完成后,检验员通常对钢材进行成品分析。

成品分析是指在经过加工的成品钢材(包括钢坯)上采取试样,然后对其进行的化学分析。

成品分析主要用于验证化学成分,又称验证分析。

由于钢液在结晶过程中会产生元素的不均匀分布(或偏析),成品分析的值有时与熔炼分析的值不同。

基于以上原因,就出现了成品化学成分允许偏差。

具体地说,由于钢中元素偏析,成品分析的值有可能超出标准规定的成分范围。

对超出的范围规定一个允许的数值,就是成品化学成分允许偏差。

3成品分析用试样的取样和制样方法在GB222-2006《钢的化学成分允许偏差》中,未对取样方法做明确规定,而GB222-1984《钢的化学分析用试样取样法及成品化学成分允许偏差》中提到取样应遵循的原则,此处引用GB222-1984中的规定,做具体介绍。

(1)用于钢的化学成分成品分析的试样,必须在钢液或钢材具有代表性的部位采取。

ASTMA751-01钢制品化学分析的实验方法、操作和术语(中文版)

钢制品化学分析方法、实验操作和术语试验室和机构所用准则的实用规程序言E29 为确定与标准的一致性,试验数据中取有 本标准的制订意在回答需要有一份获取和报告钢、不锈钢和相关合金的化学分析,包括其各个方面的惟一文件。

如术语的定义和成品(校核)分析偏差(公差)一类题目要求的解释。

而对于取样、符合规定的限值和数据处理上的要求,在已制订的产品标准中通常并不很清楚。

效位数的实用规程E30钢、铸铁、平炉铁和熟铁的化学分析方法 E50 金属化学分析用仪器、试剂和安全预防措 施的实用规程E59测定化学成分用钢和铁的取样方法本标准打算包含对于测定钢、不锈钢和相关合金的化学成分的所有要求,从而产品标准将只需要包括特殊的修正和例外。

E60 金属化学分析用光度和分光光度测量方法 的实用规程E212 用杆对杆技术做碳钢和低合金钢光谱分 析的试验方法E293 采用溶解技术测定低合金钢中酸溶铝的1适用范围光谱测定试验方法 1.1本标准,包括钢、不锈钢和同类合金化学分析有关的定义、参考方法、实验操作和指南,也包括湿法化学分析和仪器分析技术。

E322 低合金钢和铸铁的x射线发射光谱分析 的试验方法E327用点对面技术做18—8型不锈钢光发射光1.2对处理化学成分要求、产品分析、剩余元素和参考标准,并对化学分析数据的处理和报告都提供了指导。

谱分析的试验方法E350碳钢、低合金钢、硅电工钢、工业纯铁和熟1.3本标准只适用于那些把本标准或其一部分作为要求的产品标准。

铁的化学分析方法E352 工具钢和其他类似中高合金钢的化学分1.4在有争议的情况下,产品标准的要求优先于本标准的要求。

析方法E353 不锈钢、耐热钢、马氏体时效钢和其他类1.5当需要评定试验室的准则资料时,请参阅实用规程A880。

似铬。

镍.铁合金的化学分析方法E354高温、电工、磁性和其他类似用途的铁、镍1.6本标准无意论述与使用本标准有关的所有安全问题。

本标准的使用者有责任在使用之前制定适当的安全卫生规程和确定这种管理限制的适用范围。

不锈钢检验标准

不锈钢验收标准编制:校对:审核:1.主题内容与适用范围本标准规定了不锈钢技术要求、检验方法等要求。

本标准适用于不锈钢材料。

2.规范性引用文件GB/T 20878-2007 不锈钢和耐热钢牌号及化学成分GB/T 1220-2007 不锈钢棒GB/T 4226-2009 不锈钢冷加工钢棒GB/T 3280-2007 不锈钢冷轧钢板和钢带GB/T 4237-2007 不锈钢热轧钢板和钢带GB/T 3090-2000 不锈钢小直径无缝钢管GB/T 14975-2002 结构用不锈钢无缝钢管GB/T 14976-2002 流体输送用不锈钢无缝钢管GB/T 4229-84 不锈钢重量计算方法GB/T 12770-2002 机械结构用不锈钢焊接钢管GB/T 4241-2006 焊接用不锈钢盘条YB/T 5091-1993 惰性气体保护用不锈钢钢棒和钢丝YB/T 5092-205 焊接用不锈钢丝GB/T 222-1984 钢的化学分析用试样取样法及成品化学成分允许偏差GB/T 223. 5 钢铁及合金的化学分析方法还原型硅钼酸盐光度法测定酸溶硅含量GB/T 钢铁及合金化学分析方法管式炉内燃烧后气体容量法测定碳含量GB/T 223. 11 钢铁及合金的化学分析方法过硫酸铁氧化容量法测定铬量GB/T 钢铁及合金的化学分析方法丁二酮肪重量法测定镍量GB/T 钢铁及合金的化学分析方法乙酸丁酣萃取光度法测定磷量GB/T 钢铁及合金的化学分析方法高碘酸钠(钾)光度法侧定锰量GB/T 钢铁及合金的化学分析方法管式炉内姗烧后碘酸钾滴定法测定硫含量3.术语和定语3.1不锈钢 stainless steel以不锈、耐蚀性为主要特性,且铬含量至少为%,碳含量最大不超过%的钢。

4.技术要求3.1不锈钢管的技术要求除非在技术部提供的图文技术资料中有特殊要求,否则按下表要求执行。

表1 常用不锈钢圆管外径尺寸和壁厚尺寸允许偏差表2 常用不锈钢矩形管截面的长、宽尺寸和壁厚尺寸允许偏差表3 常用不锈钢钢板和钢带截面的长、宽尺寸和壁厚尺寸允许偏差3.2不锈钢管的长度按供需双方在订单合同或协议规定执行,允差为0-20mm。

工程机械履带用钢板技术规范

工程机械履带用钢板1 范围本文件规定了工程机械履带用钢板的术语和定义、牌号、尺寸、外形、重量及允许偏差、技术要求、试验方法、检验规则、包装、标志及质量证明书。

本文件适用于制造矿山、建筑、农业等工程机械履带用厚度为6mm~160mm的钢板。

2 规范性引用文件下列文件中的内容通过文中规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 222 钢的成品化学成分允许偏差GB/T 223.3 钢铁及合金化学分析方法二安替比林甲烷磷钼酸重量法测定磷量GB/T 223.9 钢铁及合金铝含量的测定铬天青S分光光度法GB/T 223.11 钢铁及合金铬含量的测定可视滴定或电位滴定法GB/T 223.12 钢铁及合金化学分析方法碳酸钠分离—二苯碳酰二肼光度法测定铬量GB/T 223.13 钢铁及合金化学分析方法硫酸亚铁铵滴定法测定钒含量GB/T 223.14 钢铁及合金化学分析方法钽试剂萃取光度法测定钒含量GB/T 223.17 钢铁及合金化学分析方法二安替比林甲烷光度法测定钛量GB/T 223.23 钢铁及合金镍含量的测定丁二酮肟分光光度法GB/T 223.26 钢铁及合金钼含量的测定硫氰酸盐分光光度法GB/T 223.54 钢铁及合金化学分析方法火焰原子吸收分光光度法测定镍量GB/T 223.58 钢铁及合金化学分析方法亚砷酸钠-亚硝酸钠滴定法测定锰量GB/T 223.59 钢铁及合金磷含量的测定铋磷钼蓝分光光度法和锑磷钼蓝分光光度法GB/T 223.60 钢铁及合金化学分析方法高氯酸脱水重量法则定硅含量GB/T 223.61 钢铁及合金化学分析方法磷钼酸铵容量法测定磷量GB/T 223.62 钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷量GB/T 223.63 钢铁及合金化学分析方法高碘酸钠(钾)光度法则测定锰量GB/T 223.64 钢铁及合金锰含量的测定火焰原子吸收光谱法GB/T 223.67 钢铁及合金硫含量的测定次甲基蓝分光光度法GB/T 223.68 钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法测定硫含量GB/T 223.69 钢铁及合金碳含量的测定管式炉内燃烧后气体容量法GB/T 223.71 钢铁及合金化学分析方法管式炉内燃烧后重量法测定碳含量GB/T 223.72 钢铁及合金硫含量的测定重量法GB/T 223.75 钢铁及合金硼含量的测定甲醇蒸馏-姜黄素光度法GB/T 223.76 钢铁及合金化学分析方法火焰原子吸收光谱法测定钒量GB/T 223.78 钢铁及合金化学分析方法姜黄素直接光度法测定硼含量GB/T 228.1 金属材料拉伸试验第1部分:室温试验方法GB/T 229 金属材料夏比摆锤冲击试验方法GB/T 231.1 金属材料布氏硬度试验第1部分:试验方法GB/T 232 金属材料弯曲试验方法GB/T 247 钢板和钢带包装、标志及质量证明书的一般规定GB/T 709 热轧钢板和钢带的尺寸、外形、重量及允许偏差GB/T 2970 厚钢板超声检测方法GB/T 2975 钢及钢产品力学性能试验取样位置及试样制备GB/T 4336 碳素钢和中低合金钢多元素含量的测定火花源原子发射光谱分析方法(常规法)GB/T 6394 金属平均晶粒度测定方法GB/T 8170 数值修约规则与极限数值的表示和判定GB/T 10561 钢中非金属夹杂物含量的测定标准评级图显微检验法GB/T 17505 钢及钢产品交货一般技术要求GB/T 20066 钢和铁化学成分测定用试样的取样和制样方法GB/T 24186 工程机械用高强度耐磨钢板YB/T 4003 连铸钢板坯低倍组织缺陷评级图3 术语和定义本文件没有需要界定的术语和定义。

双相钢标准

中华人民共和国国家标准GB/T×××××——××××铁素体/奥氏体无缝不锈钢管2004年9月前言由于双相不锈钢兼有铁素体不锈钢较高强度及耐氯化物应力腐蚀和奥氏体不锈钢优良韧性及焊接性能的优点,双相不锈钢管的发展迅速,应用越来越广泛,适用于石油工业、化工工业、天然气工业、造纸工业、化肥工业、制盐工业、能源环保工业、食品工业、海水环境等领域。

我国双相不锈钢管的研制开发已有三十余年的历史,而至今尚无该类钢管的专业标准,为适应目前市场经济的发展,进一步满足用户的要求,在原五钢公司企标Q/HY AD103-91的基础上,结合钢材使用用途和实际生产工艺及国内已成熟开发的双相不锈钢钢号,并参照ASTM A789/A789M、ASTM A790/A790M和其他国外先进标准及多家客户的订货技术条件制订而成。

铁素体/奥氏体双相不锈钢无缝钢管1.范围本标准规定了铁素体/奥氏体双相不锈钢无缝钢管的分类、代号、尺寸、外形、技术要求、试验方法、检验规则、包装、标志及质量证明书。

本标准适用于耐一般腐蚀,特别是应力腐蚀的铁素体/奥氏体双相不锈钢的无缝钢管,这类钢管在长时间高温条件下使用对脆性表现敏感。

2.规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本;凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T222 钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223.11 钢铁及合金化学分析方法过硫酸铵氧化容量法测定铬量GB/T223.16 钢铁及合金化学分析方法变色酸光度法测定钛量GB/T223.19 钢铁及合金化学分析方法新亚铜灵——三氯甲烷萃取光度法测定铜量GB/T223.25 钢铁及合金化学分析方法丁二酮肟重量法测定镍量GB/T223.28 钢铁及合金化学分析方法α—安息香肟重量法测定钼量GB/T223.36 钢铁及合金化学分析方法蒸馏分离—中和滴定法测定氮量GB/T223.40 钢铁及合金化学分析方法离子交换分离—氯磺酚硫光度法测定铌量GB/T223.60 钢铁及合金化学分析方法高氯酸脱水重量法测定硅含量GB/T223.62 钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷量GB/T223.63 钢铁及合金化学分析方法重碘酸钠(钾)光度法测定锰量GB/T223.68 钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法测定硫含量GB/T223.69 钢铁及合金化学分析方法管式炉内燃烧后气体容量法测定碳含量GB/T223.××钢铁及合金化学分析方法测定钨含量GB/T228 金属材料室温拉伸试验方法GB/T241 金属管液压试验方法GB/T242 金属管扩口试验方法GB/T246 金属管压扁试验方法GB/T230 金属洛氏硬度试验方法GB/T231.1 金属布氏硬度试验方法GB/T2102 钢管的验收、包装、标志和质量证明书GB/T2975 钢及钢产品力学性能试验取样位置及试样制备GB/T4334.5 不锈钢硫酸—硫酸铜腐蚀试验方法GB/T4334.7 不锈钢三氯化铁腐蚀试验方法GB/T4338 金属材料高温拉伸试验GB/T5777 无缝钢管超声波探伤检验方法GB/T7735 钢管涡流探伤方法GB/T11170 不锈钢的光电发射光谱分析方法GB/T17395 无缝钢管尺寸、外形、重量及允许偏差GB/T6401 铁素体奥氏体双相不锈钢α相面积含量金相测定法3.订货内容:按本标准订购钢管的合同或订单应包括下列内容:a)标准编号b)产品名称c)钢的牌号d)尺寸规格(外径×壁厚,单位为毫米)e)订购的数量(重量或支数、米数)f)选择性要求g)其他特殊要求4.尺寸、外形及重量4.1外径和壁厚1钢管的外径和壁厚分别为12~219和0.9~14(单位:毫米),根据需方要求,经供需双方协商,可供应其它外径和壁厚的钢管。

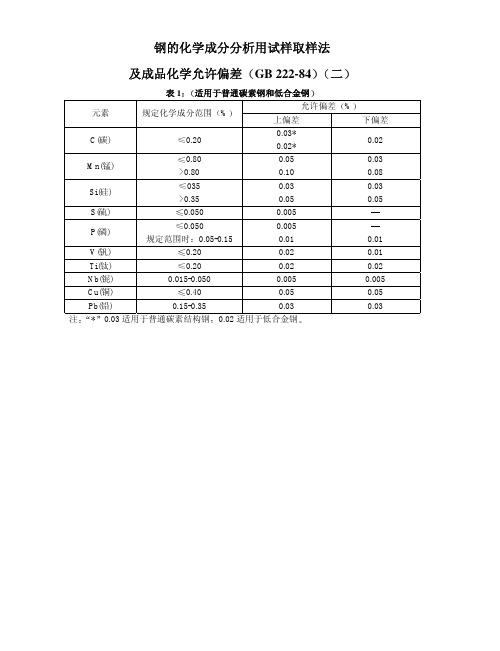

81.钢的化学成分分析用试样取样法及成品化学允许偏差(GB 222-84)(二)

0.20

0.02

0.001-0.005

0.0005

0.0005

0.010-0.030

0.005

0.005

0.15-0.35

0.03

0.03

规定范围时 0.08-0.35

0.005

0.02

0.01

规定范围时 0.05-0.15

0.005

0.01

0.01

0.07

0.07

>5.00

0.10

0.10

0.90

0.03

0.03

>0.90- 2.50

0.05

0.05

>2.50- 4.00

0.10

0.10

>4.00

0.15

0.15

0.20

0.01

0.01

>0.20- 0.60

0.02

0.02

>0.60

0.03

0.03

0.10

0.01

0.01

>0.10- 0.90

0.01 0.01 0.02 0.005 0.05 0.03

元素 C(碳) Mn(锰)

Si(硅)

Ni(镍)

Cr(铬)

Mo(钼)

V(钒)

W(钨)

Al(铝) Cu(铜) Ti(钛) B(硼) Nb(铌) Pb(铅) S(硫) P(磷)

表 2 适用于优质碳素钢和合金钢

规定化学成分范围 %

允许偏差 %

上偏差

0.03

0.03

0.05

0.05

0.005

P(磷)

0.050 规定范围时 0.05-0.15

0.005 0.01

金属材料复验规定

金属材料入厂复验规定编号:CT—7.3-40编制:审核:批准:版本: A / 0受控状态:本规范从二○○七年一月三日起一实施目次1 范围................................................................................ 31。

1 主题内容......................................................................... 31.2 适用范围 .......................................................................... 32 规范性引用文件...................................................................... 33 复验原则............................................................................ 44 要求................................................................................ 44.1 质量证明文件 ...................................................................... 44。

2 外观要求......................................................................... 44。

3 尺寸及偏差....................................................................... 54。

不锈钢检验标准

1.主题内容与适用范围本标准规定了不锈钢技术要求、检验方法等要求。

本标准适用于不锈钢材料。

2.规范性引用文件GB/T20878-2007不锈钢和耐热钢牌号及化学成分 GB/T1220-2007不锈钢棒 GB/T4226-2009不锈钢冷加工钢棒 GB/T3280-2007不锈钢冷轧钢板和钢带 GB/T4237-2007不锈钢热轧钢板和钢带 GB/T3090-2000不锈钢小直径无缝钢管 GB/T14975-2002结构用不锈钢无缝钢管 GB/T14976-2002流体输送用不锈钢无缝钢管 GB/T4229-84不锈钢重量计算方法GB/T12770-2002机械结构用不锈钢焊接钢管 GB/T4241-2006焊接用不锈钢盘条YB/T5091-1993惰性气体保护用不锈钢钢棒和钢丝 YB/T5092-205焊接用不锈钢丝 GB/T222-1984 钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223.5钢铁及合金的化学分析方法还原型硅钼酸盐亮度法测定酸溶硅含量GB/T223.69-1997钢铁及合金化学分析方法管式炉内燃烧后气体容量法测定碳含量 GB/T223.11 钢铁及合金的化学分析方法过硫酸铁氧化容量法测定铬量 GB/T223.25 钢铁及合金的化学分析方法丁二酮肪重量法测定镍量 GB/T223.62 钢铁及合金的化学分析方法乙酸丁酣萃取亮度法测定磷量 GB/T223.63 钢铁及合金的化学分析方法高碘酸钠(钾)亮度法侧定锰量GB/T223.68 钢铁及合金的化学分析方法管式炉内姗烧后碘酸钾滴定法测定硫含量3.术语和定语3.1不锈钢stainlesssteel不锈钢验收标准编制:校对:审核:以不锈、耐蚀性为主要特性,且铬含量至少为10.5%,碳含量最大不超过1.2%的钢。

4.技术要求3.1不锈钢管的技术要求除非在技术部提供的图文技术资料中有特殊要求,否则按下表要求执行。

表3常用不锈钢钢板和钢带截面的长、宽尺寸和壁厚尺寸允许偏差3.2不锈钢管的长度按供需双方在订单合同或协议规定执行,允差为0-20mm。

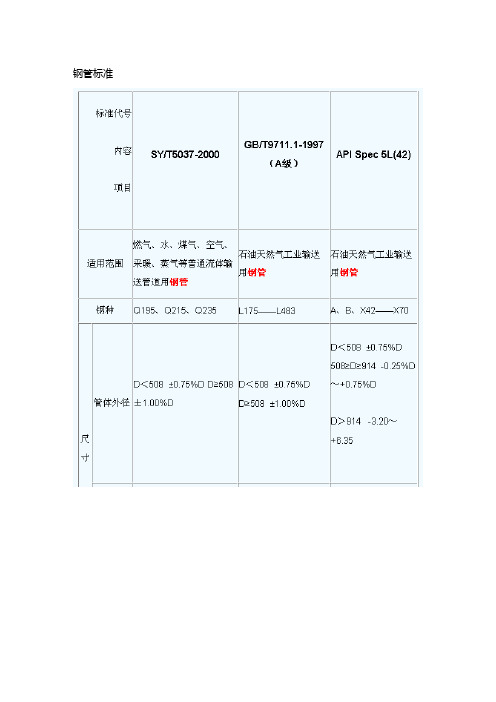

钢管标准

钢管标准钢管标准中常用术语1)通用术语①交货状态是指交货产品的最终塑性变形或最终热处理的状态。

一般不经过热处理交货的称热轧或冷拔(轧)状态或制造状态;经过热处理交货的称热处理状态,或根据热处理的类别称正火(常化)、调质、固溶、退火状态。

订货时,交货状态需在合同中注明。

②按实际重量交货或按理论重量交货实际重量--交货时,其产品重量是按称重(过磅)重量交货;理论重量--交货时,其产品重量是按钢材公称尺寸计算得出的重量。

其计算公式如下(要求按理论重量交货者,需在合同中注明):钢管每米的理论重量(钢的密度为7.85kg/dm3)计算公式:W=0.02466(D-S)S式中:W--钢管每米理论重量,kg/m;D--钢管的公称外径,mm;S--钢管的公称壁厚,mm。

③保证条件按现行标准的规定项目进行检验并保证符合标准的规定,称做保证条件。

保证条件又分为:A、基本保证条件(又称必保条件)。

无论客户是否在合同中注明。

均需按标准规定进行该项检验,并保证检验结果符合标准规定。

如化学成分、力学性能、尺寸偏差、表面质量以及探伤、水压实验或压扁或扩口等工艺性能实验,均属必保条件。

B、协议保证条件:标准中除基本保证条件外,尚有"根据需方要求,经供需双方协商,并在合同中注?quot;或"当需方要求……时,应在合同中注明";还有的客户,对标准中基本保证条件提出加严要求(如成分、力学性能、尺寸偏差等)或增检验项目(如钢管椭圆度、壁厚不均等)。

上述条款及要求,在订货时,由供需双方协商,签署供货技术协议并在合同中注明。

因此,这些条件又称为协议保证条件。

有协议保证条件的产品,一般均要加价的。

④批标准中的"批"是指一个检验单位,即检验批。

若以交货单位组批,称交货批。

当交货批量大时,一个交货批可包括几个检验批;当交货批量少时,一个检验批可分为几个交货批。

"批"的组成通常有下列规定(详见有关标准):A、每批应由同一牌号(钢级)、同一炉(罐)号或同一母炉号、同一规格和同一热处理制度(炉次)的钢管组成。

锻件标准

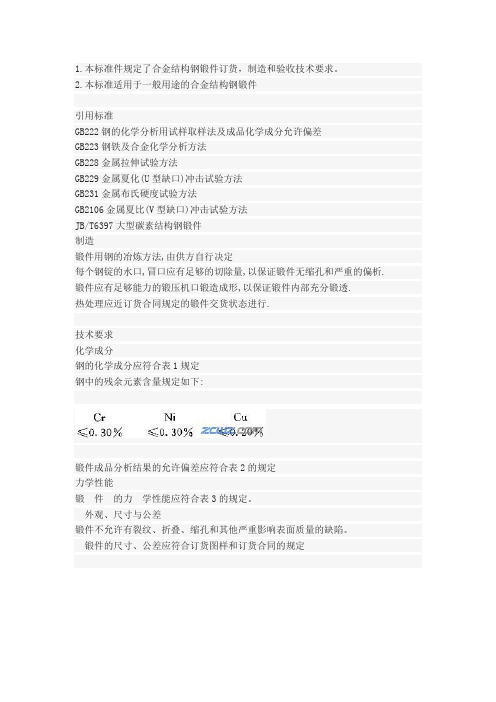

1.本标准件规定了合金结构钢锻件订货,制造和验收技术要求。

2.本标准适用于一般用途的合金结构钢锻件引用标准GB222钢的化学分析用试样取样法及成品化学成分允许偏差GB223钢铁及合金化学分析方法GB228金属拉伸试验方法GB229金属夏化(U型缺口)冲击试验方法GB231金属布氏硬度试验方法GB2106金属夏比(V型缺口)冲击试验方法JB/T6397大型碳素结构钢锻件制造锻件用钢的冶炼方法,由供方自行决定每个钢锭的水口,冒口应有足够的切除量,以保证锻件无缩孔和严重的偏析. 锻件应有足够能力的锻压机口锻造成形,以保证锻件内部充分锻透.热处理应近订货合同规定的锻件交货状态进行.技术要求化学成分钢的化学成分应符合表1规定钢中的残余元素含量规定如下:锻件成品分析结果的允许偏差应符合表2的规定力学性能锻件的力学性能应符合表3的规定。

外观、尺寸与公差锻件不允许有裂纹、折叠、缩孔和其他严重影响表面质量的缺陷。

锻件的尺寸、公差应符合订货图样和订货合同的规定注:16MnCr,20 MnCr,15Cr2Ni2,17Cr2Ni2,2 5CrMo,42 CrMo,50 CrMo,30 Cr2N i2Mo,34 Cr2NiLM 等钢种均转化德国SM S公司标准钢号试验方法和规则化学成分分析熔炼分析应在每炉(包)浇注时取样分析,对于多炉合浇的大钢锭应报告权重法计算的分析结果当浇注试样不符合要求时,可在钢锭适当部位取替代试样。

成品分析如果需方要求成品分析时,可对每一熔炼炉号浇出和或多炉合浇的钢锭所锻制的锻件取样进行成品分析,试样可以取自锻件或其延长部分,对于圆盘或实心锻件,在由二分之一半径处到外径之问的任何一点上取样;对于空心锻件或圆环锻件,在二分之一壁厚处取样;试样也可以取自破断的力学性能试样化学分析方法应按GB223的规定力学性能试验锻件截面尺寸的确定锻件的截面尺寸按锻件粗加工的公称直径或厚度决定,当锻件的儿部分长度相同而直径不同时,应采用最大直径。

钢的成品化学成分允许偏差标准

钢的成品化学成分允许偏差标准【题目】探讨钢的成品化学成分允许偏差标准一、引言钢是一种重要的金属材料,广泛应用于工业、建筑、交通等领域。

在生产过程中,钢的化学成分十分重要,直接影响着钢的性能和用途。

钢的成品化学成分允许偏差标准成为了重要的质量管理指标。

本文将从钢的化学成分对材料性能的影响、成品化学成分允许偏差标准的意义以及个人观点和理解三个方面来探讨这一主题。

二、钢的化学成分对材料性能的影响1. 碳含量钢中的碳含量是影响其硬度和强度的重要因素。

高碳钢硬度高,但韧性差;低碳钢则相反。

对于不同的使用场景和要求,需要控制钢材中的碳含量。

2. 合金元素除了碳之外,钢中常含有各种合金元素,如铬、镍、钼等。

这些元素可以显著影响钢材的耐腐蚀性、耐磨性等特性。

在实际生产中,需要根据具体要求来控制这些合金元素的含量。

3. 铁素体和奥氏体钢中的组织结构对其性能也有重要影响。

铁素体和奥氏体的比例不同,会影响钢的塑性、韧性等性能。

在生产过程中需要对组织结构进行控制和调整。

以上是钢的化学成分对材料性能的一些影响,可以看出钢的化学成分是十分重要的。

而在实际生产中,由于各种原因,钢的成品化学成分可能会存在一定的偏差。

三、成品化学成分允许偏差标准的意义1. 保证产品质量成品化学成分允许偏差标准的设定,可以允许一定程度的偏差,从而保证了产品质量的稳定性和可控性。

在实际生产中,很难做到每一批产品的化学成分完全一致,因此需要有相应的允许偏差标准。

2. 促进生产效率设置合理的允许偏差标准可以减少因化学成分小波动而引起的不必要的调整和处理,有利于提高生产效率。

也能减少产品报废率,降低生产成本。

3. 符合实际情况在实际生产中,各种原因都可能导致钢的化学成分存在一定的偏差,如原材料质量、生产工艺等。

允许偏差标准的设定可以与实际情况相符合,有利于实际生产的顺利进行。

成品化学成分允许偏差标准的设定对于保证产品质量、促进生产效率和符合实际情况都具有重要意义。

钢材化学成分分析中允许偏差的研究

钢材化学成分分析中允许偏差的研究彭娟【摘要】伴随着社会经济的快速发展,在各个领域中钢材的使用非常普遍,为了提高钢材的生产质量,在进行生产的时候就要进行有效的质量控制,我们需要通过化学成分了解生产状况,指导生产,确保钢铁生产稳定顺行,相关部门颁布了相关的规范,明文规定了各项标准,在进行实际化学成分分析中允许有一定的偏差出现,这些误差必须在允许误差的范围内.本文对钢材中化学分析分析的允许误差进行研究并展开叙述.【期刊名称】《化工中间体》【年(卷),期】2017(000)006【总页数】2页(P70-71)【关键词】钢铁化学分析;情况;偏差的应用【作者】彭娟【作者单位】广东省韶关市宝钢特钢韶关有限公司广东 512123【正文语种】中文【中图分类】T钢材是一种应用十分广泛的材料,宝特韶关自投产以来,成果丰硕,成为宝钢特钢长材重要的坯料供应基地,产品拓展、品质提升、成本改善、制造能力长足进步。

主要以特钢为主,特钢对各项工艺质量要求严格。

标准中针对钢材中化学成分的分析和允许偏差做出了相应的规定,钢材化学成分分析全过程进行规定,每一个分析结果都给出一个对比值。

钢材中化学成分检测分为:熔炼成分检测和化学成品检测。

熔炼成分检测和化学成品检测在分析方法和分析数值上都存在着一定的差异。

熔炼分析方法的数值可能会超出标准,而成分分析方法中数值在规定的范围内,针对差异的情况,标准中中设置了一个允许数值,也就是允许偏差。

钢材中的化学成分分析有:熔炼成分检测和化学成品检测。

在钢水浇注过程中采用球拍试样,通过风动送样系统到实验室,实验室接到试样,对样品进行制备,满足检测后进行检测分析,分析结果表示同一炉或同一个钢包中钢水的平均化学成分,叫做熔炼成分检测。

通过在加工完成以后的成品钢材上取样进行检测,叫做成品检测。

由于钢水在结晶过程中会产生偏析或元素的不均匀分布,所以,成品检测的值有时与熔炼检测的值不一致,就出现了成品化学分析的允许偏差。

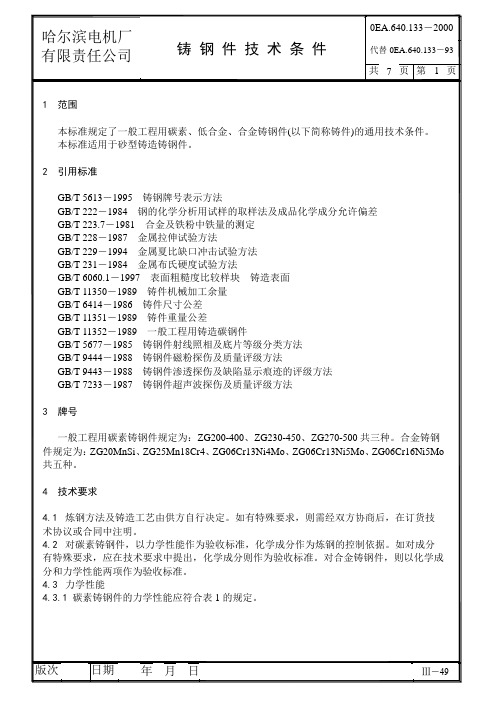

铸钢件技术条件

Ni

Cr

Cu

Mo

V

ZG200-400

允许分析偏差

0.20

0.50

0.80

0.04

0.04

0.30

0.35

0.30

0.20

0.05

GZ230-450

允许分析偏差0.30.50.90.04

0.04

0.03

0.35

0.30

0.20

0.05

ZG270-500

允许分析偏差

0.4

0.5

0.9

0.04

0.04

后按6.5.1条、6.5.2条重新试验。

6.5.3.2重新热处理的次数不得超过两次(回火除外),高合金钢可多次。

6.5.4当备用试块不足时,允许从铸件上取样,取样部位由工艺确定。

6.6表面质量

铸件的表面按4.6条要求逐件检验。

4.10尺寸公差、加工余量

4.10.1尺寸公差应符合图纸的要求,如无要求,执行标准0EA.621.044(GB/T 6414)的规定。

4.10.2加工余量执行标准0EA.621.040(GB/T 11350)的规定,或符合图纸、订货合同的要

求。

4.11重量公差执行GB/T 11351的规定。

5试验方法

0.30

0.35

0.30

0.20

0.05

注:

1对上限每减少0.01%的碳,允许增加0.04%的锰。对ZG200-400,锰最高至1.00%;而ZG230-450和

ZG270-500,锰最高至1.20%。

2残余元素总量不超过1.00%,如无特殊要求残余元素可不进行分析。

3化学元素的允许分析偏差是指化学成分分析时允许的偏差。

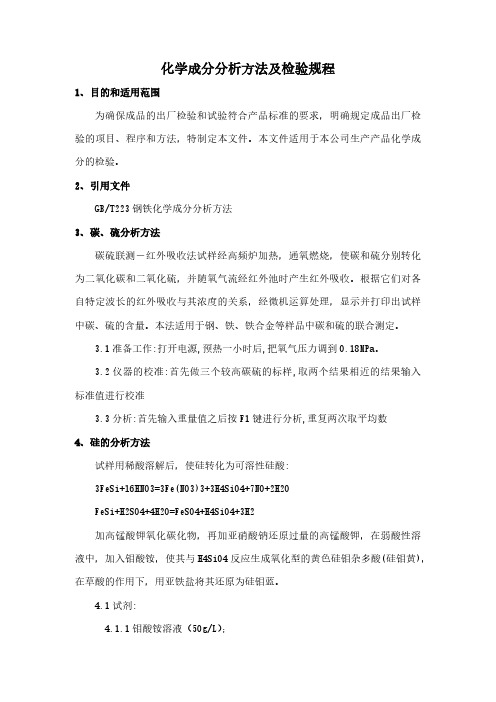

化学成分分析方法及检验规程

化学成分分析方法及检验规程1、目的和适用范围为确保成品的出厂检验和试验符合产品标准的要求,明确规定成品出厂检验的项目、程序和方法,特制定本文件。

本文件适用于本公司生产产品化学成分的检验。

2、引用文件GB/T223钢铁化学成分分析方法3、碳、硫分析方法碳硫联测-红外吸收法试样经高频炉加热,通氧燃烧,使碳和硫分别转化为二氧化碳和二氧化硫,并随氧气流经红外池时产生红外吸收。

根据它们对各自特定波长的红外吸收与其浓度的关系,经微机运算处理,显示并打印出试样中碳、硫的含量。

本法适用于钢、铁、铁合金等样品中碳和硫的联合测定。

3.1准备工作:打开电源,预热一小时后,把氧气压力调到0.18MPa。

3.2仪器的校准:首先做三个较高碳硫的标样,取两个结果相近的结果输入标准值进行校准3.3分析:首先输入重量值之后按F1键进行分析,重复两次取平均数4、硅的分析方法试样用稀酸溶解后,使硅转化为可溶性硅酸:3FeSi+l6HNO3=3Fe(NO3)3+3H4SiO4+7NO+2H2OFeSi+H2SO4+4H2O=FeSO4+H4SiO4+3H2加高锰酸钾氧化碳化物,再加亚硝酸钠还原过量的高锰酸钾,在弱酸性溶液中,加入钼酸铵,使其与H4SiO4反应生成氧化型的黄色硅钼杂多酸(硅钼黄),在草酸的作用下,用亚铁盐将其还原为硅钼蓝。

4.1试剂:4.1.1钼酸铵溶液(50g/L);4.1.2草酸溶液(50g/L)4.1.3硫酸亚铁铵溶液(60g/L);4.1.4硅标准溶液(20g/mL)仪器721等类型的光度计。

4.2分析步骤称取0.05克样品放入250ml锥形瓶中,加热溶解至冒大泡,取下加入10ml 氨性钼酸铵震动10秒,加入2.5%草酸,1%硫酸亚铁铵,用721等类型的光度计于660nm波长测定吸光度。

4.3结果计算:硅的含量为标样含量/标样吸光度×待测样吸光度5、锰的分析方法亚砷酸钠-亚硝酸钠容量法原理:试样用混酸(硫、磷混酸或硫、磷、硝混酸)溶解MnS+H2SO4=MnSO4+H2S3Mn+8HNO3=3Mn(NO3)2+2NO+4H2O3Mn3C+28HNO3=9Mn(NO3)2+10NO+3CO2+14H2O在酸性介质中,以硝酸银为催化剂,用过硫酸铵氧化二价锰至七价锰2Mn(NO3)2+5(NH4)2S2O8+8H2O ag+-2HMnO4+5(NH4)2SO4+4HNO3+5H2SO4反应完毕后加氯化钠除去银离子,然后用亚砷酸钠-亚硝酸钠标准溶液滴定高锰酸至红色消失为终点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GB 222-84

一 1用途适用于钢的化学成分熔炼分析和成品分析用试样的取样本标准规定了成品化学成分允许偏差 2术语 2.1熔炼分析熔炼分析是指在钢液浇注过程中采取样锭然后进一步制成试样并对其进行的化学分析分析结果表示同一炉或同一罐钢液的平均化学成分 2.2成品分析成品分析是指在经过加工的成品钢材包括钢坯上采取试样然后对其进行的化学分析成品分析主要用于验证化学万分又称验证分析由于钢液在结晶过程中产生元素的不均匀分布偏析成品分析的值有时与熔炼分析的值不同 2.3成品化学成分允许偏差成品化学成分允许偏差是指熔炼分析的值虽在标准规定的范围内但由于钢中元素偏析成品分析的值可能超出标准规定的成分范围对超出的范围规定一个允许的数值就是成品化学成分允许偏差 3取样总测 3.1用于钢的化学成分熔炼分析和成品分析的试样必须在钢液或钢材具有代表性的部位采取试样应均匀一致能充分代表每一熔炼号或每一罐或每批钢材的化学成分并应具有足够的数量以满足全部分析要求 3.2化学分析用试样样屑可以钻取刨取或用某些工具机制取样屑应粉碎并混合均匀制取样屑时不能用水油或其他润滑剂并应去除表面氧化铁皮和脏物成品钢材还应除去脱碳层渗碳层涂层镀层金属或其他外来物资 3.3当用钻头采取试样样屑时对熔炼分析或小断面钢材成品分析钻头直径应尽可能的大至少不应小于6mm 对大断面钢材成品分析钻头直径不应小于12mm 3.4供仪器分析用的度样样块使用前应根据分析仪器的要求适当地给以磨平或抛光

4熔炼分析取样

4.1测定钢的熔炼化学成分时从每罐钢液采取两个制取试样的样锭第二个样锭供复验用样锭是在钢液浇注中期采取

4.2当整个熔炼号用下注法浇注且仅浇注一盘钢锭时样锭采取方法为如浇注镇静钢则应在浇注钢液达到保温帽部位并高出钢锭本体约50mm-100mm 时采取如浇注沸腾钢则应在浇注到距规定高度尚差100-150mm 时采取

4.3样锭浇注在样模内模内应洁净干燥样模尺寸可为下部内径30mm-50mm 上部内径40mm-60mm 高度70mm-120mm 或由工厂自行确定

4.4往样模内浇注钢液时钢流应均匀不应使钢液流出或溢溅样模不得注满应使样模内钢液镇静地冷疑沸腾钢可加入适量高纯度金属铝使其平静样锭不应有气孔和裂缝

4.5每个样锭应经检查员检查合格标明熔炼号和样锭号

4.6必要时样锭应进行缓慢冷却或在制样屑前对样锭进行热处理以保证容易加工制样

4.7未能按19.4.1条或19.4.2条的规定取得样锭时或在仅浇注一盘钢锭情况下需采用与19.4.2条的规定不同的取样方法时由工厂制订补充方法并报上级公司或主管局批准

4.8本标准规定的熔炼分析取样适用于平炉转炉和电弧炉炼钢的熔炼分析电渣炉真空感应和真空自耗炉炼钢的熔炼分析由工厂自行制订取样方法或按有关技术条件的规定

成品分析取样 5.1成品分析用的试样样屑应按下列方法之一采取不能按下列方法采取时由供需双方协议 5.2大断面钢材大断面的初轧坯方坯扁坯圆钢方钢锻钢件等样屑应从钢材的整个横断或半个横断面上刨取或从钢材横断面中心至边缘的中间部位或对角线1/4

处平行于轴线钻取或从钢材侧面垂直于轴中心线钻取此时钻孔深度应达钢材或钢坯轴心处 5.3大断面的中空锻件或管件应从壁厚内外表面的中间部位钻取或在端头整个横断面上刨取 5.4小断面钢材小断面钢材包括圆钢方钢扁钢工字钢槽钢角钢复杂断面型钢钢管盘条钢带钢丝等不适用5.2条和5.3条的规定取样时可按下列规定取样 5.4.1从钢材的整个横断面上刨取焊接钢管应避开焊缝或从横断面上沿轧制方向钻取钻孔应对称均匀分布或从钢材外侧面的中间部位垂直于轧制方向用钻通的方法钻取 5.4.2钢带钢丝应从弯折叠或捆扎成束的样块横断面上刨取或从不同根钢带钢丝上截取 5.4.3钢管可围绕其外表面在几个位置钻通管壁钻取薄壁钢管可压扁叠合后在横断面上刨取 5.4.4钢板纵轧钢板钢板宽度小于1m 时沿钢板宽度剪切一条宽50mm 的试料钢板宽度大于或等于1m 时沿钢板宽度自边缘至中心剪切一条宽50mm 试料将试料的两端对齐折叠1-2次或多次并压紧弯折处然后在其长度的中间沿剪切的内边刨取或自表面用钻通的方法钻取

横轧钢板自钢板端部与中央之间沿板边剪切一条宽50mm 长500mm 的试料将两端对齐折叠1-2次或多次并压紧弯折处然后在其长度的中间沿剪切的内边刨取或自表面用钻通的方法钻取厚钢板不能折叠时则按前述相应折迭的位置钻取或刨取然后将等量样屑混合均匀 5.5沸腾钢除在技术条件中或双方协议中有特殊规定外不做成品分析

6化学分析方法

6.1钢的化学分析按相应的现行国家标准或能保证标准规定准确度的其他方法进行

6.2仲裁分析应按相应的现行国家标准进行 7成品化学成分允许偏差

7.1成品化学成分允许偏差值如表1表2表3所示表1

适用于普通碳素钢和低合金钢表2适用于优质碳素钢和合金钢不包括低合金钢不锈钢耐热钢高速钢表3适用于不锈钢和耐热钢

7.2产品标准在规定成品化学成分允许偏差时应写明本标准号及7.1条所述表号一种钢的成品化学成分允许偏差只能使用一个表不能两个表同时混用

7.3成品分析所得的值不能超过规定化学成分范围的上限加上偏差或下限减下偏差同一熔炼号的成品分析同一元素只允许有单向偏差不能同时出现上偏差和下偏差

7.4成品化学成分允许偏差除在产品标准或订货单中另有规定者外均应符合GB 222-84的规定。