减速器数据计算软件

蜗杆齿轮二级减速器简单数据

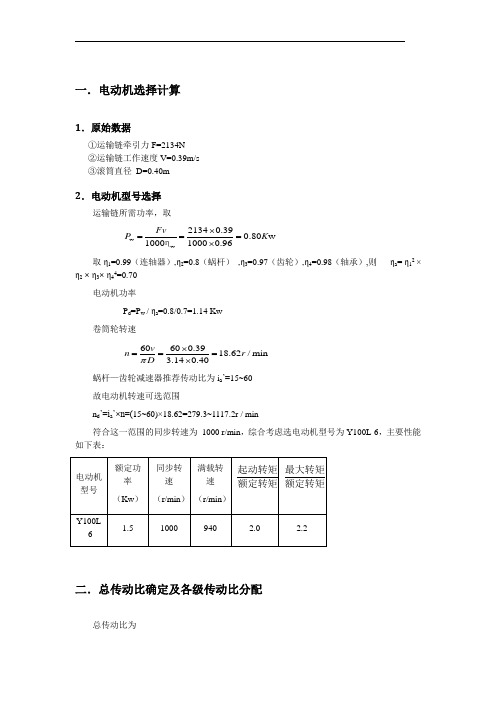

一.电动机选择计算1.原始数据①运输链牵引力F=2134N ②运输链工作速度V=0.39m/s ③滚筒直径 D=0.40m2.电动机型号选择运输链所需功率,取 w w 21340.390.80w 100010000.96Fv P K ⨯===⨯η取η1=0.99(连轴器),η2=0.8(蜗杆) ,η3=0.97(齿轮),η4=0.98(轴承),则 ηa = η12 ×η2 × η3× η44=0.70电动机功率P d =P w / ηa =0.8/0.7=1.14 Kw 卷筒轮转速60600.3918.62/min 3.140.40v n r D π⨯===⨯蜗杆—齿轮减速器推荐传动比为i a ’=15~60 故电动机转速可选范围n d ’=i a ’×n=(15~60)×18.62=279.3~1117.2r / min符合这一范围的同步转速为 1000 r/min ,综合考虑选电动机型号为Y100L-6,主要性能如下表:二.总传动比确定及各级传动比分配总传动比为i a =m n 94050.48n 18.62==齿轮传动比i 2=(0.04~0.07)i a =2.02~3.53 取i 2=2.5,则蜗杆传动比 i 1= 250.4820.192.5a i i ==;三.运动和动力参数的计算设蜗杆为1轴,蜗轮轴为2轴,齿轮轴为3轴,卷筒轴为4轴。

1.各轴转速:n 1=n m =940 r / minn 2=n m / i 1= 940/20.19= 46.56 r / min n 3=n m / i 2= 46.56/2.5=18.62 r / min 2.各轴输入功率:P 1=P d ×η01=1.14×0.99=1.13kw P 2=P 1×η02=1.13×0.98×0.8=0.89kw P 3=P 2×η34=0.89×0.98×0.97=0.85kw P 4=P 3×η45==0.85×0.98×0.99=0.82kw 3.各轴输入转距:T d =9550×P d /n m =9550×1.14/940=11.58N ·m T 1=T d ×η01=11.58×0.99=11.46 N ·mT 2=T 1×i 1×η12=11.46×20.19×0.98×0.8=181.40 N ·m T 3=T 2×i 2×η23=181.40×2.5×0.98×0.97=431.10 N ·m T 4=T 3×i 3×η34=431.10×0.98×0.99=418.25 N ·m 运动和动力参数计算结果整理于下表:。

减速器参数表格(精)

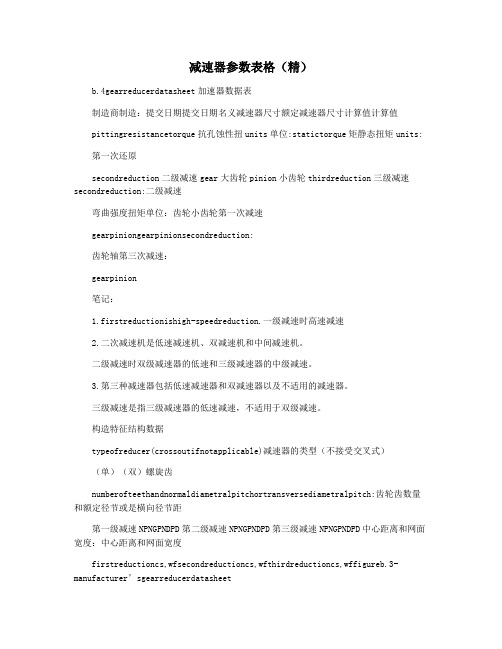

减速器参数表格(精)b.4gearreducerdatasheet加速器数据表制造商制造:提交日期提交日期名义减速器尺寸额定减速器尺寸计算值计算值pittingresistancetorque抗孔蚀性扭units单位:statictorque矩静态扭矩units:第一次还原secondreduction二级减速gear大齿轮pinion小齿轮thirdreduction三级减速secondreduction:二级减速弯曲强度扭矩单位:齿轮小齿轮第一次减速gearpiniongearpinionsecondreduction:齿轮轴第三次减速:gearpinion笔记:1.firstreductionishigh-speedreduction.一级减速时高速减速2.二次减速机是低速减速机、双减速机和中间减速机。

二级减速时双级减速器的低速和三级减速器的中级减速。

3.第三种减速器包括低速减速器和双减速器以及不适用的减速器。

三级减速是指三级减速器的低速减速,不适用于双级减速。

构造特征结构数据typeofreducer(crossoutifnotapplicable)减速器的类型(不接受交叉式)(单)(双)螺旋齿numberofteethandnormaldiametralpitchortransversediametralpitch:齿轮齿数量和额定径节或是横向径节距第一级减速NPNGPNDPD第二级减速NPNGPNDPD第三级减速NPNGPNDPD中心距离和网面宽度:中心距离和网面宽度firstreductioncs,wfsecondreductioncs,wfthirdreductioncs,wffigureb.3-manufacturer’sgearreducerdatasheet螺旋角和法向压力角或横向压力角(度)firstreductionψ,φn,φTsecondreductionψ,φn,φTthirdreductionψ,φn,φTgeometryfactors,iandj(forpinionandgear)几何因数i和j(对于小齿轮和齿轮)第一折减几何系数第一折减几何系数ICJ,pcj,G第二折减几何系数ICJ,pcj,G第三折减几何系数第三折减几何系数ICJ,pcj,G制造方法teethgeneratedby齿轮齿生产process程序teethfinishedby齿轮齿抛光processtoothhardeningmethod齿轮齿的硬化方法gearandpinionmaterialsandhardness 齿轮和小齿的材料和硬度firstreduction一级减速齿轮材料表面Bhc/RC表面型芯B happinion材料表面Bhc/RccoreB has二次减速gearmaterialsurfacebhc/rccorebnhapinionmaterialsurfacebhc/rccorebnhathirdreduc tion曲轴材料曲轴材料硬化壳体材料壳体材料壳体类型(检查“,):壳体类型分体式整体式轴承尺寸轴承尺寸轴承尺寸轴承载荷highspeedpinion高速小齿轮highspeedpinion高速小齿轮intermediatespeedpinionc中速小齿轮intermediatespeedpinionc中速齿轮lowspeedpinion低速小齿轮lowspeedpinionlowspeedgear低速齿轮lowspeedgear仅表面硬化的齿轮和齿轮需要重新安装。

Cruise使用体会

1.对于手动挡车,先计算Full Load Acceleration任务中的子任务Maximum Acceleration in all Gears。

然后从结果中找到各挡最大加速度曲线图,从中找到相邻档位加速度的交点或者低档位的最大加速度对应的车速,以此来设定shifting Accirding to velocity。

---AVL论坛杨喜云2.了最大加速性换挡,经济性换挡等。

更好的换挡意图参照GPS模块设置.3.Real Obtainable Maximum Velocity指的就是你车辆实际能够达到的最高车速,在其下面还有一个ratio,如果你把这个ratio乘以当前主减速器的速比得到的数据作为主减速器速比,就可以达到Theortical Maximum Velocity,这其实是相当于做了一个基于主减速器速比的,以最高车速以目标的优化。

4.力矩-角加速度-角速度-加速度-速度cruise 计算车速的方法发动机的油耗特性的确与密度有关,而热值则关乎发动机的温升特性,如果你不考虑发动机的复杂温升特性的话,那么热值的确可以看做是没用的,这一点我在做软件的培训的时候都讲过,楼上如有参加过正式培训的人都应当记得。

关于发动机的万有特性的输入问题,CRUISE也支持对比油耗的输入,在发动机的属性窗口中激活Specific Consumption Map,则可以输入g/Kwh的比油耗数据。

但是这里有一点要提醒大家,比油耗是一个计算结果,发动机台架试验测试得到的是绝对油耗值,即:kg/h的油耗,所以,从计算精度的角度出发,绝对油耗更加准确些。

5.关于正向仿真和逆向仿真6.逆向仿真:根据车轮的扭矩(功率)需求逆向推导发动机的输出扭矩;只要该需求扭矩在发动机可提供的范围内,逆向仿真可确保实际车速与目标车速完全一致;正向仿真:驾驶员根据车速要求(如:CycleRun),通过调整油门踏板和制动踏板,使实际车速跟随目标车速的过程,这个过程由于存在驾驶员的主观意识和调整过程,因此,实际车速会围绕目标车速呈小幅波动趋势,波动的幅度与控制器的控制特性有关;在CRUISE中,正向仿真采用Simulation计算模式,逆向仿真采用Quasi-Stationary计算模式,另外还有一种叫做Stationary的计算模式,我们一般也将其归为逆向仿真,它一般用作静态计算(最高车速,最大爬坡度,最大牵引力等),当存在Simulation和Quasi-Stationary二选一的时候,一般建议使用Simulation模式,因为这与实际的驾驶情况类似;Quasi-Stationary模式的优点在于相对Simulation模式,其计算速度要快很多,如果你认为Quasi-Stationary和Simulation两者之间的差异在你可以接受的范围之内,那么可以考虑使用Quasi-Stationary模式;如果两种计算模式的差异很大,以Simulation的计算结果为准!7.可以用Constant Drive中的Run in all Gears计算出各个档位的最低稳定车速和最高车速,你所制订的换挡区间只能在这个范围内。

RV减速器摆线轮关键误差软件制作技术及数据处理

10.16638/ki.1671-7988.2021.01.023RV减速器摆线轮关键误差软件制作技术及数据处理赵雅坤1,2,上官林建1(1.华北水利水电大学机械学院,河南郑州450045;2.华电郑州机械设计研究院有限公司,河南郑州450046)摘要:为方便快速地进行应用程序的可视化开发,文章选取了基于.NET Framework框架的Visual Studio 2019作为开发平台,以C#为编程语言,对软件的窗体、菜单、数据处理等交互功能进行了界面设计,准确效率地完成了多个典型零件的参数传递;后台采用链接技术调用Fortran语言进行误差计算,并将计算结果通过Steema Teechart图表控件进行数据处理和不同的曲线显示,且对Steema Teechart图表控件进行二次开发实现了对数据曲线显示的参数化控制。

关键词:摆线轮;RV减速器;软件制作;数据处理中图分类号:U463.33+5.1 文献标识码:A 文章编号:1671-7988(2021)01-73-05RV reducer cycloid critical error production technology and data processing softwareZhao Yakun1,2, Shangguan Linjian1( 1.School of Mechanical Engineering, North China University of Water Resources and Electric Power, Henan Zhengzhou 450045; 2.Huadian Zhengzhou Mechanical Design Institute Co., Ltd., Henan Zhengzhou 450046 )Abstract: In order to facilitate the visual development of the application program, Visual Studio 2019 based on the .NET Framework was selected as the development platform, and C# was used as the programming language to design the interface of the software's interactive functions such as windows, menus, and data processing. The parameter transfer of multiple typical parts is completed accurately and efficiently. The background uses link technology to call the Fortran language for error calculation, and uses the Steema Teechart chart control for data processing and different curve display, and the secondary development of the Steema Teechart chart control realizes the parameterized control of the data curve display. Keywords: Cycloid; RV reducer; Software production; Data processingCLC NO.: U463.33+5.1 Document Code: A Article ID: 1671-7988(2021)01-73-05引言RV减速器是在传统针摆行星传动的基础上发展起来的一种新型传动机构,不仅克服了一般针摆行星传动稳定性不高的缺点,而且具有体积小、寿命长等优点,广泛应用于航空航天、汽车制造等领域中[1]。

单级圆柱齿轮减速器的设计计算_机械设计课程设计 精品

机械设计《课程设计》课题名称单级圆柱齿轮减速器的设计计算系别工程机械专业工程机械运用与维护班级大专工程1105班姓名杨鹏学号 1101010537 指导老师杨小林完成日期2012年11月9日目录第一章绪论第二章课题题目及主要技术参数说明2.1 课题题目2.2 主要技术参数说明2.3 传动系统工作条件2.4 传动系统方案的选择第三章减速器结构选择及相关性能参数计算3.1 减速器结构3.2 电动机选择3.3 传动比分配3.4 动力运动参数计算第四章齿轮的设计计算(包括小齿轮和大齿轮)4.1 齿轮材料和热处理的选择4.2 齿轮几何尺寸的设计计算4.2.1 按照接触强度初步设计齿轮主要尺寸4.2.2 齿轮弯曲强度校核4.2.3 齿轮几何尺寸的确定4.3 齿轮的结构设计第五章轴的设计计算(从动轴)5.1 轴的材料和热处理的选择5.2 轴几何尺寸的设计计算5.2.1 按照扭转强度初步设计轴的最小直径5.2.2 轴的结构设计5.2.3 轴的强度校核第六章轴承、键和联轴器的选择6.1 轴承的选择及校核6.2 键的选择计算及校核6.3 联轴器的选择第七章减速器润滑、密封及附件的选择确定以及箱体主要结构尺寸的计算7.1 润滑的选择确定7.2 密封的选择确定7.3减速器附件的选择确定7.4箱体主要结构尺寸计算第八章总结参考文献第一章绪论本论文主要内容是进行一级圆柱直齿轮的设计计算,在设计计算中运用到了《机械设计基础》、《机械制图》、《工程力学》、《公差与互换性》等多门课程知识,并运用《AUTOCAD》软件进行绘图,因此是一个非常重要的综合实践环节,也是一次全面的、规范的实践训练。

通过这次训练,使我们在众多方面得到了锻炼和培养。

主要体现在如下几个方面:(1)培养了我们理论联系实际的设计思想,训练了综合运用机械设计课程和其他相关课程的基础理论并结合生产实际进行分析和解决工程实际问题的能力,巩固、深化和扩展了相关机械设计方面的知识。

减速器结构设计及传动尺寸设计计算

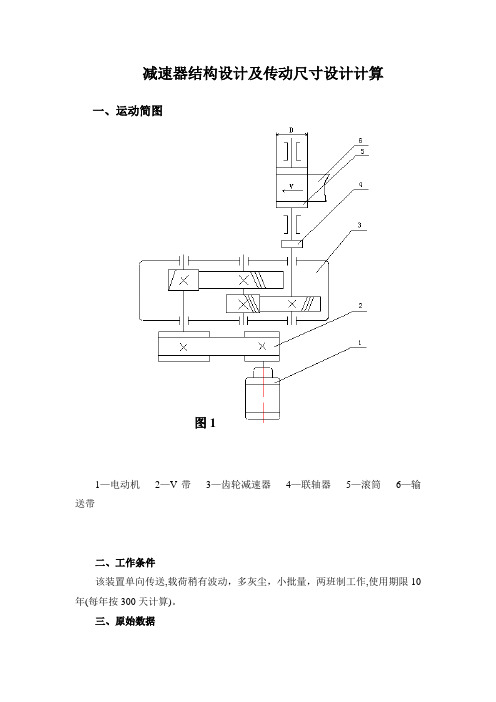

减速器结构设计及传动尺寸设计计算一、运动简图图11—电动机2—V带3—齿轮减速器4—联轴器5—滚筒6—输送带二、工作条件该装置单向传送,载荷稍有波动,多灰尘,小批量,两班制工作,使用期限10年(每年按300天计算)。

三、原始数据滚筒直径D (mm ):450 运输带速度V (m/s ):0.28 滚筒周围力F (N ):12000 滚筒长度L(mm):800 四、设计说明书内容 1 电动机选择 2 主要参数计算 3 V 带传动的设计计算4 减速器斜齿圆柱齿轮传动的设计计算5 轴的设计计算及校核 6.箱体结构的设计 7. 润滑密封设计 8 参考文献1 电动机选择 (1)选择电动机类型按工作要求和条件,选用Y 系列全封闭自扇冷式笼型三相异步电动机,电压380V.(2)选用电动机容量n w =(60×1000)v/πD=11.89r/min P w =FV/1000=3.36kwV 带传动效率η1=0.96滚动轴承效率η2=0.99 , 闭式齿轮传动效率η3=0.97 ,联轴器效率η4=0.99 , 传功滚筒效率η5=0.96,其中总效率为32320.960.990.970.990.960.833v ηηηηηη=⨯⨯⨯⨯=⨯⨯⨯⨯=带轴承齿轮联轴滚筒P d =P w /η=4.034kw 选用电动机额定功率为4kw 通常,V 带传动的传动比范围为2到4,二级圆柱齿轮减速器为8到40,则总传动比的范围为16到160,故电动机转速可选范围为:n 1d =(16~160)×11.89=190~1900r/min.符合这一范围的同步转速有750 r/min 、 1000 r/min 、 1500 r/min 现以这三种对比查表可得Y132M-6符合要求,故选用它。

Y132M-6 (同步转速1000r/min)的相关参数表12. 主要参数的计算(1)确定总传动比和分配各级传动比传动装置的总传动比i a=n m/n w=960/11.89=80.74取V带传动单级传动比i01=2.8,减速器的总传动比i为:i=i a/i01=28.836 i12=(1.4i)1/2=6.354 i23=i/i12=4.538初分传动比为i 1=2.8,i2=6.354,i v带=4.538(2)计算传动装置的运动和动力参数本装置从电动机到工作机有三轴,依次为Ⅰ,Ⅱ,Ⅲ轴,则1、各轴转速n1=n m/i w=343 r/minn2=n1/i1=54 r/minn3=n2/i2= 11.9 r/min2、各轴功率P1=P dη01=P d×ηv带= 4.0 × 0.96=3.84kwP2=P1η12=P1×η轴承×η齿轮=3.84× 0.99×0.97=3.69 kwP3=P2η23=P2×η轴承×η齿轮= 3.69× 0.99×0.97=3.54kw3、各轴转矩T d=9550P d/n d=40.1N.mT1=T d i带η01=107.79 N.m187.542 4.2430.990.97356.695T T i N m η==⨯⨯⨯=⋅ⅡⅠⅠⅡT 2=T 1i 1η12=657.7 N.m2356.695 3.0310.990.971038.221T T i N mη==⨯⨯⨯=⋅ⅢⅡⅡⅢT 3=T 2i 2η23=2866.15 N.m表2传动比3. V 带传动的设计计算(1)确定计算功率ca P查表可得工作情况系数 1.2A k = 故P ca =k A ×P= 1.2×4.0=4.8 kw(2)选择V 带的带型根据ca P n 、,由图可得选用A 型带。

基于MatLab的齿轮减速器的可靠性优化设计

4、根据可靠性模型,对减速器进行优化设计,寻求最佳设计方案。

4、如果仿真结果不满足设计要求,需要对优化方案进行调整,并重新进行仿 真分析,直至达到预期效果。

参考内容二

内容摘要

随着现代工业的不断发展,齿轮减速器作为一种广泛应用于机械系统中的传 动装置,其性能和设计质量对于整个系统的运行至关重要。而MATLAB作为一种强 大的数学计算和工程设计工具,为齿轮减速器的优化设计提供了有效的手段。

4、根据可靠性模型,对减速器进行优化设计,寻求最佳设计方案。

4、根据可靠性模型,对减速器 进行优化设计,寻求最佳设计方 案。

4、根据可靠性模型,对减速器进行优化设计,寻求最佳设计方案。

1、在MATLAB中导入优化后的减速器设计方案,并利用Simulink模块构建优 化后的减速器模型。

4、根据可靠性模型,对减速器进行优化设计,寻求最佳设计方案。

利用MATLAB的数值计算功能,可以对齿轮减速器的性能进行详细分析。例如, 可以通过模拟齿轮的啮合过程,计算齿轮的应力、接触强度等;通过分析减速器 的传动效率,评估其传动性能。这些分析结果可以为优化设计提供重要的参考依 据。

3、优化设计

3、优化设计

基于MATLAB的优化设计工具箱,可以对齿轮减速器的参数进行优化。通过定 义优化目标函数,如最小化齿轮应力、最大化传动效率等,可以求解出满足要求 的最佳参数组合。这种方法可以在保证性能的同时,降低材料消耗和制造成本。

基于MatLab的齿轮减速器 的可靠性优化设计

01 引言

目录

02 内容概述

03 MatLab基础知识

二级减速器计算excel原

二级减速器计算excel原

二级减速器计算Excel原始数据

1. 输入数据

在Excel中,我们可以创建一个新的工作表,用于输入二级减速器的原始数据。

这些数据包括:

* 输入转速(rpm)

* 输出转速(rpm)

* 输入扭矩(Nm)

* 输出扭矩(Nm)

* 一级减速器传动比

* 二级减速器传动比

* 一级减速器效率

* 二级减速器效率

在相应的单元格中输入这些数据,以便进行后续的计算。

2. 计算过程

接下来,我们可以使用Excel的公式和函数功能,进行二级减速器的相关计算。

以下是一些可能需要的计算公式:

* 计算输入功率(W):W=T×n/9550

* 计算总传动效率(η):η=η1×η2

* 计算总传动比(i):i=i1×i2

* 计算输出功率(Wout):Wout=W/i×η

* 计算输出转速(notrout):notrout=(rpmout/i)×60

* 计算输出扭矩(Tout):Tout=Wout×9550/notrout

在Excel中,我们可以直接在相应的单元格中输入这些公式,然后按下Enter键,Excel会自动计算出结果。

3. 结果输出

最后,我们可以将计算结果整理到一个表格中,以便查看和比较。

这个表格应该包括输入转速、输出转速、输入扭矩、输出扭矩、输入功率、输出功率、总传动效率、总传动比等参数的计算结果。

AVLCruise整车性能计算分析流程与规范

AVLCruise整车性能计算分析流程与规范Q/FT B204-2005IAVL-Cruise计算分析整车性能的流程与规范 1 模型的构建要求1.1 整车动力性、经济性计算分析参数的获取收集和整理关于该车的整车配置组件参数数据。

主要包括发动机动力性、经济性参数;变速箱档位速比参数;后桥主减速比参数;轮胎参数;整车参数等。

具体参数项目见附录1。

1.2 各配置组件建模1.2.1 启动软件在桌面或程序中双击AVL-Cruise快捷图标,进入到AVL-Cruise用户界面,点击下图所示工具图标,进入模型创建窗口。

进入模型创建窗口Q/FT B204-200531.2.2 建立整车参数模型进入模型创建窗口后,将鼠标选中Vehicle Model,鼠标左键点击整车图标,按住左键将图标拖曳到建模区,如下图所示:双击整车图标后打开整车参数输入界面,根据参数输入要求依次填写数据:4Author:此处填写计算者,不能用中文,可以用汉语拼音和英文,该软件所有填写参数处均不能出现中文。

Comment:此处填写分析的车型号。

Notice1、Notice2、Notice3:此处填写分析者认为需要注意的事项,比如特殊发动机型号等,没有可以不填。

作者名称、注解说明,可以不填注解说明,可以不填油箱容积内外压差:0 内外温差:0牵引点到前轴距离试验台架支点高度:100 轴距空载、半载、满载下整车重心到前轴中心距离、重心高度、鞍点高度、前轮充气压力、后轮充气压力整备质量整车总重迎风面积前轮举升系数后轮举升系数风阻系数1.2.2.1 整车参数数据填写规则序号驾驶室形式迎风面积风阻系数备注1 奇兵车身(平顶) 5.0(1830*2760) 0.7 迎风面积=前轮距*整车高度2 奇兵车身(高顶) 6.422(1900*3380) 0.753 6系、9系平顶车身 6(1(2020*3020) 0.8 重卡风阻系数参考值:0.7-14 6系、9系高顶车身 7.0(2020*3460) 0.95 高顶加导流罩 7.3(2020*3637) 0.92 1.2.3发动机模型建立进入模型创建窗口后,将鼠标选中Engine Model,鼠标左键点击发动机图标,按住左键将图标拖曳到建模区,如下图所示:Q/FT B204-20055双击发动机图标后打开发动机参数输入界面,根据参数输入要求依次填写数据:作者名陈、注解说明注解说明型号是否有增压器发动机工作温度发动机排量冲程数缸数怠速转速额定最高转速惯量达到全功率响应时间0.1S燃油类型热值燃油密度1.2.3.1 发动机参数输入规则序号发动机惯量达到全功率的响应时间柴油热值柴油密度1 参考值:1.25 参考值:0.1 参考值:44000kj/kg 0.82kg/L23 1.2.3.2 发动机外特性曲线输入按照图示箭头位置单击按钮,弹出外特性输入窗口:6此处根据厂家提供的发动机数据输入转速与扭矩关系发动机转速与扭矩的关系从外特性数据表中可以直接得到;填写时注意对应关系即可。

二级圆柱齿轮减速器的设计与仿真分析

二级圆柱齿轮减速器的设计与仿真分析□华晨辉 □王鹏成都工业学院智能制造学院成都611730摘 要:设计了二级圆柱齿轮减速器的结构,基于Unigraphics 软件进行了二级圆柱齿轮减速器的三 维建模与运动仿真,进而验证了设计的合理性。

关键词:减速器设计仿真中图分类号:TH132.46 文献标志码:A 文章编号:1000 -4998(2021)03 -0019 -02Abstract : The structure of the two-stage cylindrical gear reducer was designed , the three-dimensional modeling and motion simulation of the two-stage cylindrical gear reducer were carried out based on Unigraphics software , and the rationality of the design was verified.Keywords : Reducer Design Simulation1设计背景二级圆柱齿轮减速器是一种常见的减速机构,作用是降低转速,增大转矩,常常用于矿山、港口、航空、建筑、起重、汽车等领域。

在机构设计中,运动机构的设计与校核是最烦琐的工作。

目前多采用轨迹图法或求解法进行运动机构的设计,但对于运动部件多于三个的机构,设计时非常麻烦,并且设计不直观,设计结果也不能令人满意。

Unigraphics 软件是集设计与运动校核于一体的应用软件,建模速度快,直观,并且能够充分显示部件运动中相互之间的协调关系。

运用Unigraphics 软件的仿真功能,还可以快速验证减速器的设计是否合理。

2总体设计二级圆柱齿轮减速器的结构一般分为展开式、同 轴式等,笔者以展开式二级圆柱齿轮减速器为例进行 设计,所设计的二级圆柱齿轮减速器系统简图如图1 所示。

基于MATLAB的二级齿轮减速器的优化设计

优化设计项目基于MATLAB 的二级齿轮减速器的优化设计1 引言齿轮减速器是原动机和工作机之间独立的闭式机械传动装置,能够降低转速和增大扭矩,是一种被广泛应用在工矿企业及运输、建筑等部门中的机械部件。

在本学期的机械课程设计中,我们对二级齿轮减速器进行了详细的计算和AUTOCAD 出图。

在计算齿轮减速器中心距时,采用普通的计算方法,得到的中心距明显偏大,减速器不够紧凑,因而在这里我们采用matlab 优化方法进行优化,并和我们原有的数据进行比较,验证优化的结果。

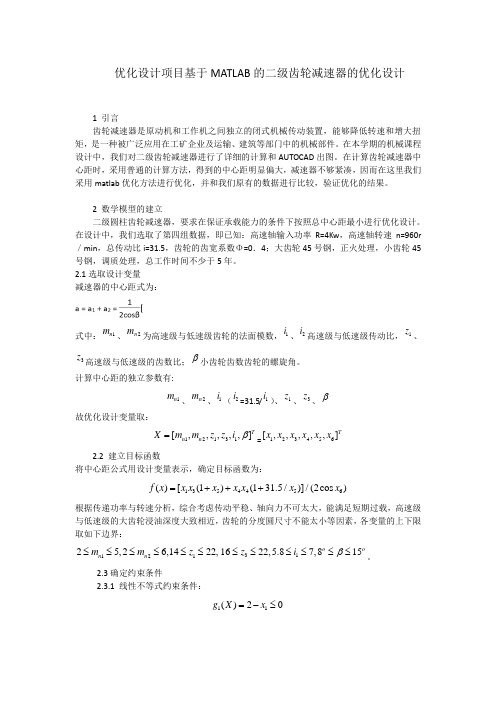

2 数学模型的建立二级圆柱齿轮减速器,要求在保证承载能力的条件下按照总中心距最小进行优化设计。

在设计中,我们选取了第四组数据,即已知:高速轴输入功率R=4Kw ,高速轴转速n=960r /min ,总传动比i=31.5,齿轮的齿宽系数Φ=0.4;大齿轮45号钢,正火处理,小齿轮45号钢,调质处理,总工作时间不少于5年。

2.1选取设计变量减速器的中心距式为:式中:1n m 、2n m 为高速级与低速级齿轮的法面模数,1i 、2i高速级与低速级传动比,1z 、3z 高速级与低速级的齿数比;β小齿轮齿数齿轮的螺旋角。

计算中心距的独立参数有:1n m 、2n m 、1i (2i =31.5/1i)、1z 、3z 、β故优化设计变量取:12131[,,,,,]T n n X m m z z i β==123456[,,,,,]Tx x x x x x2.2 建立目标函数将中心距公式用设计变量表示,确定目标函数为:1354456()[(1)(131.5/)]/(2cos )f x x x x x x x x =+++根据传递功率与转速分析,综合考虑传动平稳、轴向力不可太大,能满足短期过载,高速级与低速级的大齿轮浸油深度大致相近,齿轮的分度圆尺寸不能太小等因素,各变量的上下限取如下边界:12125,26,1422,n n m m z ≤≤≤≤≤≤311622,5.87,815o oz i β≤≤≤≤≤≤。

RV减速器综合性能检测平台的研制与测试分析

0 引言

工业机器人作为中国制造 2025 的重点发展方向 之一,是国家智能制造产业战略关键技术。工业机 器人最重要的减速器、伺服电机和控制器 3 个核心零 部 件 长 期 由 日 本 、 德 国 等 厂 商 垄 断 , ABB、 库 卡 、 FUNC 和安川电机等国外厂商占据了国内工业机器人 大部分市场份额。以 RV 减速器为代表的精密减速器 对工业机器人性能指标起着关键作用,约占整机成 本的 36%[1]。工信部提出将攻克精密减速器等关键零 部件作为工业机器人发展主要任务之一,用以大力 推进国产工业机器人的发展[2]。为保证工业机器人较 高的刚度和定位精度,RV 减速器的制造和检测要求

转矩与相应弹性变形转角的比值[9],计算公式为

k = b/a

(3)

式中,k 为扭转刚度;a 为弹性变形转角;b 为额定

转矩的 1/2。

2 检测平台方案设计

RV 减速器的性能检测方法有静态测量和动态测 量。动态测量是在减速器持续稳定运行过程中测量 输入端、输出端的转矩、转速、转角等传动参数, 可以完整展现减速器实际运转过程中的全部变化[10]。 本文中利用光机电一体化技术设计的 RV 减速器综合 性能自动化连续检测平台,其结构主要由机械、测 控和软件 3 部分组成。机械部分主要包括基座、驱动 装置、负载装置、传感器、RV 减速器和连接法兰 等;测控部分包括电机控制和数据采集,其中,电 机控制利用运动控制卡和电机驱动器通过 RS485 通 信接口对伺服电机进行控制,而数据采集利用转矩 传感器、圆光栅传感器和数据采集卡等通过 RS232 或 TCP 通信协议读取输入输出端的转矩和转角值; 软件部分包括参数设置、电机控制、数据采集和分 析存储 4 大功能模块。其系统总体结构如图 2 所示。

减速器测绘实训报告总结

一、前言减速器作为一种关键的机械传动部件,广泛应用于各种机械设备中。

为了更好地了解减速器的结构、性能和制造工艺,提高自身的专业技能,我参加了减速器测绘实训。

以下是我在实训过程中的总结。

二、实训目的1. 熟悉减速器的结构和工作原理;2. 掌握减速器测绘的方法和技巧;3. 培养团队协作精神和实践能力;4. 提高自身的专业素养。

三、实训内容1. 减速器结构分析实训过程中,我们首先对减速器进行了详细的观察和分析。

减速器主要由箱体、齿轮、轴、轴承、密封件等部件组成。

其中,齿轮是减速器的核心部件,其结构直接影响着减速器的性能。

2. 减速器测绘(1)测绘工具和设备实训过程中,我们使用了以下测绘工具和设备:① 通用量具:钢直尺、游标卡尺、千分尺、塞尺等;② 三维坐标测量机(CMM);③ 计算机绘图软件:AutoCAD、SolidWorks等。

(2)测绘步骤① 拆卸减速器:在指导老师的带领下,我们对减速器进行了拆卸,以便观察各部件的结构和尺寸。

② 测量尺寸:使用通用量具和CMM对减速器的各部件进行尺寸测量,记录相关数据。

③ 绘制零件图:根据测量数据,使用AutoCAD和SolidWorks等绘图软件绘制减速器的零件图。

④ 装配图绘制:根据零件图,绘制减速器的装配图,标明各部件的装配关系和尺寸。

3. 实训成果通过实训,我们成功测绘了一台减速器的零件图和装配图,掌握了减速器测绘的方法和技巧。

四、实训体会1. 理论与实践相结合本次实训使我深刻体会到,理论知识是实践的基础,而实践是检验理论的唯一标准。

在实训过程中,我们将所学理论知识运用到实际操作中,提高了自身的专业技能。

2. 团队协作精神实训过程中,我们分工合作,共同完成了减速器的测绘任务。

这使我认识到,团队协作精神在实践工作中的重要性。

3. 专业素养的提升通过实训,我对减速器的结构、性能和制造工艺有了更深入的了解,提高了自身的专业素养。

五、不足与改进1. 测绘精度有待提高在测绘过程中,由于操作不当或设备精度有限,导致部分尺寸测量存在误差。

基于NX和ADAMS的减速器设计及运动仿真研究

基于NX和ADAMS的减速器设计及运动仿真研究作者:宋兴华来源:《CAD/CAM与制造业信息化》2013年第09期本文以一减速器具体应用实例为载体,对通过理论计算设计出的减速器模型,运用参数化设计技术,通过NX软件建模,得到了减速器数字样机三维模型。

并把该样机模型导入ADAMS软件进行运动仿真分析,验证了设计样机的合理性,并为NX软件和ADAMS软件结合提供了一种方法。

另外,本文也初步探讨了用柔性轴代替刚性轴的虚拟样机的运动仿真,验证了对减速器样机模型进行运行仿真时样机零部件刚性化的合理性。

近年来,伴随着CAD/CAM/CAE技术的日趋成熟,建立在软件集成基础上的虚拟样机技术及其应用也获得了迅速发展。

所谓虚拟样机技术是指在产品设计开发过程中,将分散的零部件设计和分析技术揉合在一起,在计算机上建造出产品的整体模型,并针对该产品在投入使用后的各种工况进行仿真分析,预测产品的整体性能,进而改进产品设计,提高产品性能的一种新技术。

通过建立虚拟样机,可以检查零件的运动干涉,评价系统的振动水平,预测零件的变形,确定作用在零件上的载荷谱。

通过反复修改系统动力学模型,仿真试验不同的设计方案,设计人员不必浪费制造、试验物理样机所需的时间,就可以获得最优设计方案。

因此不但减少了昂贵的物理样机制造费用和试验成本,而且提高了产品设计质量,大大缩短了产品的开发周期。

减速器是在原动机和工作机之间用于降低速度、增大扭矩的传动装置,得到广泛应用。

传统的减速器设计方法通常比较依赖于经验和理论公式。

如果采用虚拟样机技术,就能够加快开发实际产品的速度,提高效率。

本文以二级齿轮减速器作为载体,运用参数化设计技术和虚拟样机技术,通过NX软件和ADAMS软件对减速器进行了设计和运动仿真分析研究。

一、NX软件和ADAMS软件简介1.NX软件简介NX软件是一个集CAD/CAM/CAE于一体的CAD软件。

本文运用NX软件,建立了减速器的三维数字化模型,并对该模型进行了干涉检验。

二级圆柱齿轮减速器计算说明

二级圆柱齿轮减速器计算说明课程设计设计题目:带式运输机二级直齿圆柱齿轮减速器系别机械工程系班级机制专112 学生姓名何磊学号 2011541208 指导教师张成郭维城职称教授讲师起止日期:2013年 6 月 17日起——至 2013年 6月 28 日止目录《机械设计》课程设计任务书 (3)1、传动装置的总体设计 (7)2、传动装置的总传动比及分配 (9)3、计算传动装置的运动和动力参数 (10)4、带传动设计 (13)5、齿轮的设计 (16)6、轴的设计计算及校核 (28)7、轴承的寿命计算 (40)8、键连接的校核 (40)10、联轴器的选择 (43)12、润滑及密封类型选择 (44)13、减速器附件设计 (45)14、主要尺寸及数据 (47)15、设计完成后的各参数 (49)16、参考文献 (51)17、心得体会 (53)《机械设计》课程设计任务书专业:机械制造及自动化班级:机制专112 姓名:何磊学号:08一、设计题目设计用于带式运输机的展开式二级直齿圆柱齿轮减速器二、原始数据(E6)运输机工作轴转矩T = 1800 Nm运输带工作速度v = 1.35 m/s卷筒直径D= 260 mm三、工作条件连续单向运转,工作时有轻微振动,使用期限为10年,小批量生产,单班制工作,运输带速度允许误差为 5%。

四、应完成的任务1、减速器装配图一张(A0图或CAD图)2、零件图两张(A2图或CAD图)五、设计时间2013年6月17日至2013年6月28日六、要求1、图纸图面清洁,标注准确,符合国家标准;2、设计计算说明书字体端正,计算层次分明。

七、设计说明书主要内容1、内容(1)目录(标题及页次);(2)设计任务书;(3)前言(题目分析,传动方案的拟定等);(4)电动机的选择及传动装置的运动和动力参数计算;(5)传动零件的设计计算(确定带传动及齿轮传动的主要参数);(6)轴的设计计算及校核;(7)箱体设计及说明(8)键联接的选择和计算;(9)滚动轴承的选择和计算;(10)联轴器的选择;(11)润滑和密封的选择;(12)减速器附件的选择及说明;(13)设计小结;(14)参考资料(资料的编号[ ]及书名、作者、出版单位、出版年月);2、要求和注意事项必须用钢笔工整的书写在规定格式的设计计算说明书上,要求计算正确,论述清楚、文字精炼、插图简明、书写整洁。

用UG NX对减速器进行有限元分析和优化

齿轮减速器被广泛应用于各类机械产品和装备中,因此,研究提高其承载 能力,延长其使用寿命,减小其体积和质量等问题,具有重要的经济意义。对 减速器进行优化设计,选择其最佳参数是提高承载能力,减轻重量和降低成本 等 各 项 指 标 的 一 种 重 要 途 径 [1 ] 。减 速 器 设 计 与 制 造 技 术 的 发 展 ,在 一 定 程 度 上 标 志着一个国家的工业水平,因此开拓和发展减速器技术在我国有广阔的前景。

有限元分析[4,5](FEA,Finite Element Analysis)将物体划分成有限个单元, 这些单元之间通过有限个节点相互连接,单元看作是不可变形的刚体,单元之 间的力通过节点传递,然后利用能量原理建立各单元矩阵;在输入材料特性、 载荷和约束等边界条件后,利用计算机进行物体变形、应力和温度场等力学特 性的计算,最后对计算结果进行分析,显示变形后物体的形状及应力分布图。

由于产品设计质量要求日益提高和设计周期日益缩短,传统设计已不能适 应工业发展的需要。作为产品开发和更新的第一关是如何极大地缩短设计周期、 提高设计质量和降低设计成本已成为企业生存的生命线,从而引起广大企业和 设计师的高度重视。特别是 CAD/CAM 以及 CIMS(计算机集成制造系统)的发展, 使优化设计成为当代不可缺少的技术和环节。用优化设计方法来改造传统设计 方法已成为竞相研究和推广并可带来重大变革的发展战略,优化设计在设计领 域中开拓了新的途径。

机械优化设计是在电子计算机广泛应用的基础上发展起来的一门先进技 术。它是根据最优化原理和方法,以电子计算机为计算工具,寻求最优设计参 数的一种现代设计方法。机械优化设计把传统的机械设计方法和现代设计方法 (最优化方法)有机结合起来,去寻求机械工程的最优方案。

机械优化设计包括建立优化设计问题的数学模型和选择恰当的优化方法与 程序两方面的内容。由于机械优化设计是应用数学方法寻求机械设计的最优方 案,所以首先要根据实际的机械设计问题建立相应的数学模型,即用数学形式 来描述实际设计问题。在建立数学模型时,需要应用专业知识确定设计的限制 条件和所追求的目标,确立各设计变量之间的相互关系等。机械优化设计问题 的数学模型可以是解析式、试验数据或经验公式。虽然它们给出的形式不同, 但都是反映设计变量之间的数量关系。

Polyworks的主要模组和功能介

PolyWorks的优势与不足

学习曲线陡峭

PolyWorks的功能强大且复杂, 对于初学者来说可能需要较长时 间来熟悉和掌握。

成本较高

PolyWorks是一款商业软件,相 对于一些开源软件来说成本较高, 可能不适合一些小型企业或个人 用户。

04

案例展示

汽车行业应用案例

总结词

提升生产效率

详细描述

PolyWorks中的模组和功能在汽车行业中被广泛应用,通过精确的测量和分析,优化生产流程,提高生产效率。

航空航天应用案例

总结词

确保产品质量

详细描述

在航空航天领域,产品的高质量和安全性至关重要。PolyWorks提供了强大的测量和分析工具,确保 产品符合严格的质量标准。

03

逆向工程模组广泛应用于汽车、航空航天、模具制造和艺术品复制等领域,为 产品设计和制造提供了强有力的支持。

几何建模模组

几何建模模组是PolyWorks的基础模组之一,它提供了强大的几何建模功能,支持各种复杂的CAD建 模操作。

该模组支持多种CAD标准和数据格式,包括IGES、STEP和DXF等,方便用户进行数据交换和模型处理。

对硬件要求较高

由于PolyWorks需要处理大规模 数据集,因此对硬件配置要求较 高,需要较高的计算能力和存储 空间。

PolyWorks的未来发展前景

01

02

03

随着大数据和人工智能技术的不 断发展,PolyWorks将继续发挥 其数据处理和模型定制的优势, 为用户提供更加全面和高效的数 据分析解决方案。

机械设计减速器课设 提供计算步骤方法 等

计算过程及计算说明一、传动方案拟定第三组:设计单级圆柱齿轮减速器和一级带传动(1)工作条件:使用年限8年,工作为二班工作制,载荷平稳,环境清洁。

(2)原始数据:滚筒圆周力F=1000N;带速V=2.0m/s;滚筒直径D=500mm;滚筒长度L=500mm。

二、电动机选择1、电动机类型的选择:Y系列三相异步电动机2、电动机功率选择:(1)传动装置的总功率:η总=η带×η2轴承×η齿轮×η联轴器×η滚筒=0.96×0.982×0.97×0.99×0.96=0.85(2)电机所需的工作功率:P工作=FV/1000η总=1000×2/1000×0.8412=2.4KW3、确定电动机转速:计算滚筒工作转速:n筒=60×1000V/πD=60×1000×2.0/π×50=76.43r/min按手册P7表1推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I’a=3~6。

取V带传动比I’1=2~4,则总传动比理时范围为I’a=6~24。

故电动机转速的可选范围为n’d=I’a×n筒=(6~24)×76.43=459~1834r/min符合这一范围的同步转速有750、1000、和1500r/min。

根据容量和转速,由有关手册查出有三种适用的电动机型号:因此有三种传支比方案:如指导书P15页第一表。

综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见第2方案比较适合,则选n=1000r/min 。

4、确定电动机型号根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为Y132S-6。

其主要性能:额定功率:3KW,满载转速960r/min,额定转矩2.0。

质量63kg。

三、计算总传动比及分配各级的伟动比1、总传动比:i总=n电动/n筒=960/76.4=12.572、分配各级伟动比(1)据指导书P7表1,取齿轮i齿轮=6(单级减速器i=3~6合理)(2)∵i总=i齿轮×I带∴i带=i总/i齿轮=12.57/6=2.095四、运动参数及动力参数计算1、计算各轴转速(r/min)nI=n电机=960r/minnII=nI/i带=960/2.095=458.2(r/min)nIII=nII/i齿轮=458.2/6=76.4(r/min)2、计算各轴的功率(KW)PI=P工作=2.4KWPII=PI×η带=2.4×0.96=2.304KWPIII=PII×η轴承×η齿轮=2.304×0.98×0.96=2.168KW3、计算各轴扭矩(N•mm)TI=9.55×106PI/nI=9.55×106×2.4/960=23875N•mmTII=9.55×106PII/nII=9.55×106×2.304/458.2=48020.9N•mmTIII=9.55×106PIII/nIII=9.55×106×2.168/76.4 =271000N•mm五、传动零件的设计计算1、皮带轮传动的设计计算(1)选择普通V带截型由课本P83表5-9得:kA=1.2PC=KAP=1.2×3=3.9KW由课本P82图5-10得:选用A型V带(2)确定带轮基准直径,并验算带速由课本图5-10得,推荐的小带轮基准直径为75~100mm则取dd1=100mm>dmin=75dd2=n1/n2•dd1=960/458.2×100=209.5mm由课本P74表5-4,取dd2=200mm实际从动轮转速n2’=n1dd1/dd2=960×100/200 =480r/min转速误差为:n2-n2’/n2=458.2-480/458.2=-0.048<0.05(允许)带速V:V=πdd1n1/60×1000=π×100×960/60×1000=5.03m/s在5~25m/s范围内,带速合适。

基于Geomagic wrap和DesignX减速器箱体逆向设计

基于Geomagic wrap和DesignX减速器箱体逆向设计随着科技的进步和工业制造水平的不断提高,逆向工程在产品设计和制造领域中扮演着越来越重要的角色。

逆向工程是指通过扫描、建模、分析等技术手段,将实际产品或零部件的物理形态转化为数字模型的过程。

而在逆向工程的实践中,Geomagic Wrap和DesignX是两款常用的软件,它们在逆向设计和制造中扮演着重要的角色。

一、减速器箱体逆向设计的背景及意义减速器是一种常见的机械传动装置,它能够降低驱动装置的输出转速,并增加输出扭矩。

减速器通常由箱体、齿轮、轴承等部件组成,其中箱体作为减速器的外壳,不仅承载着其他部件,还能有效地防止灰尘、杂物等进入内部,从而保护机械传动系统的正常运行。

对于现有的减速器箱体进行逆向设计,可以帮助工程师更好地了解其内部结构、材料特性,以及外部形态,为产品的改进和优化提供重要数据支持。

通过Geomagic Wrap和DesignX软件,可以实现从实物减速器箱体到数字模型的快速转化,为后续的工程设计和仿真分析提供便利。

二、Geomagic Wrap软件介绍Geomagic Wrap是一款专业的逆向工程软件,其主要功能包括扫描数据处理、点云处理、曲面重构等。

在减速器箱体的逆向设计中,Geomagic Wrap可用于处理扫描得到的点云数据,对实物减速器箱体进行三维重建和修复,生成平滑的曲面模型。

Geomagic Wrap 还提供了丰富的修复工具和曲面编辑工具,帮助用户快速高效地完成曲面重构工作。

三、DesignX软件介绍1. 扫描减速器箱体:使用3D扫描仪对实际的减速器箱体进行扫描,获取其表面的点云数据。

2. 点云数据处理:将扫描得到的点云数据导入Geomagic Wrap软件中,进行数据处理和清理,去除噪点和异常数据,保留下准确的几何信息。

3. 曲面重构:利用Geomagic Wrap提供的曲面重构工具,对点云数据进行曲面重构,生成平滑的曲面模型。

精密减速器测试系统

精密减速器是工业机器人必备的一个零件,其作用降低电机的转数,确保机器人正常运转。

相信很多人是不了解这个零件的,下面就来给大家介绍一下。

目前应用于机器人领域的减速器主要有两种,一种是RV减速器,另一种是谐波减速器。

在关节型机器人中,由于RV减速器具有更高的刚度和回转精度,一般将RV减速器放置在机座、大臂、肩部等重负载的位置,而将谐波减速器放置在小臂、腕部或手部。

(一) 系统的连接1、工业控制计算机主机与显示器、键盘、鼠标、打印机按常规连接。

2、将输入端的JCZ智能型转矩转速传感器的信号端接至计算机的串口COM1;输出端的JCZ智能型转矩转速传感器的信号端接至计算机的串口COM2;温度采集盒的串口接至计算机的串口COM3。

3、将油温传感器分别接至温度采集盒的1和2。

4、将输入端、输出端的转矩转速传感器的电源和温度采集盒的电源分别接至AC220V。

注意: 1.各信号线- -定要在断电的状态下进行连接,否则有可能损坏计算机或各传感器。

3、如果各串口的接法有变化(必须停电操作),那么一-定要通过计算机的(参数设置〉菜单中的<端口设置),将串口号改为相应的数,否则计算机将采集不到数据。

(二) 软件的安装打开计算机电源,进入WINDOWS环境,将随产品携带的光盘放入计算机的光驱。

运行\昌乐矿机\Setup安装程序,屏幕会显示“减速器测试系统安装程序”,安装成功后便自动在开始菜单的程序栏里生成一个名为“减速器测试系统”的运行文件。

(三) 操作步骤1、接通转矩转速传感器和温度采集盒的电源,打开计算机。

2、运行测试程序可以直接进入开始菜单的程序栏中,用鼠标双击“减速器测试系统”文件,也可以将“减速器测试系统”文件拖到桌面上,以后只要在桌面上用鼠标双击“减速器测试系统”文件即可。

程序运行后,先进入减速器测试系统的主页面,在图片的下方会不断有联系电话和设计人员名单通过。

此时如想进入系统测试状态,只需将光标移至图片框内,单击鼠标左键即可。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

长度L

82

L1

D

85

B

518.840172

60

19

a

18.2

52

60

52

45

5

100

60

10

5

19

垂直面 120.5381244 2989.53743

70313.66976 σ

转矩(N.mm) 209056.0022

Fr Fr

1585.21171 770.0712503

D 57 15 50 10 垂直面 586.8214455 42133.77978

载荷 支反力 弯矩 总弯矩 扭矩 计算应力

轴上的功率 齿轮上受到的力 大齿轮分度圆直径d2

材料 初选轴承 轴结构设计

套筒 周向定位键

载荷 支反力 弯矩 总弯矩 扭矩 计算应力

32

40

45

58

45

19

10

8

50

水平面

垂直面

1533.844709

517.3055058 649.5331259

70250.08769

(变位圆柱齿 轮)

3.133667894 5.158627655

7级

45钢调质处理(大)

240 24

小齿轮转速n1

HBS 大齿轮齿数z2

235.6540525

40Cr(调质)

280 75.20802947

d1t 2.323

KtT1

d

u 1 u

ZE

[ H ]

2

试选Kt 小齿轮转矩T1 齿宽系数φd 弹性影响系数Ze 小接触疲劳强度 [ H lim1] 小弯曲疲劳强度[ F lim1] 应力循环次数N1

90 50 20 47.5 L

σ

转矩(N.mm) 635589.7421

Fr

1585.21171

D

110

70

60

73

22

67

10

垂直面 1074.242453

68214.39579

σ

跨距L

181.6

181.6

0.6

197

197

Fa

518.840172

B

20

a

215 45 40

0.6

B

22

da

57

50

1.463 2.57 1.6 2.14 1.83 320 2.22 1.77

计算载荷系数K 使用系数KA 动载系数Kv K H

K F

K H KF

1.25 1.09 1.42

1.35 1.2 1.2

图10-2 图10-8 表10-4

表10-13

1.596361739 1.796698748

表10-5 表10-5

转速(r/min)

Ft

dmin 1.3 半联轴器孔径d1 d

960

2051.150215 19.81611812 计算转矩Tca

32 45

轴结构设计

周向定位键连接

载荷 支反力 弯矩 总弯矩 扭矩 计算应力

轴上的功率 齿轮上受到的力 小齿轮分度圆直径d1

大齿轮受力 材料

初选轴承 轴结构设计

套筒 周向定位键

圆周速度v 齿宽b

mt h b/h

0.91 0.85

1 1.4 546 303.5714286 83.3218769 1.028093419 83.3218769 3.471744871 7.811425959 10.66666667

0.96

0.88

1

1.4

许用接触应力[ H ]2

528

[ F ]2 238.8571429

1585.21171 1074.242 510.96926

da

57

300 45调质 6212

60 40 D

Ft

dmin d 70 72 60

4355.333379 45.38815458

60 82 12 d

水平面

垂直面

1403.876495

2951.456884 510.9692568

187417.5121

68214.39579

199445.5506

635589.7421

机械设

已知条件

F(kn)

3.7

一、电动机的选择 (1)电机类型和转速 Y系列三相交流异步电机 (2)电机功率和型号 工作机的有效功率(kw)Pw

弹性联轴器η1

电动机所需的功率(kw)Pd 工作机滚轮转速n(r/min)

电机型号的确定

轴外伸长度E 二、传动比的分配 高速级传动比i1

转速(r/min)

1000

320

72

2.236

72

1.754

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

da

52

321

力F

两端的力

770.0712503 649.5331 120.53812

2051.150215 1533.845 517.30551

4355.333379 2951.457 1403.8765

12.54692365

安全

<60

机械设计课程设计

转速(m/s)

1.26

滚筒直径 (mm)

320

1500

滚动轴承η3

0.99

滚筒η4

同步转速 (r/min) 中心高H

19.94662002 1000 132

满载转速 (r/min)

0.96

总效率η 0.868029634

960

总传动比 12.76583681

7级

45钢调质处理(大)

240 24 14

HBS 大齿轮齿数z2 0.244346095

40Cr(调质)(小)

280 97.77043831

2

d1 3

2 KT1

d α

u

u

1

zE zH

H

1.6 2.433 εα1 1.62 52893.83429

1 189.8 600 500 2764800000 0.91 0.85 0.96 1.4 546

553.5

0.78

图10-30 εα2

N.mm

表10-7

表10-6

大接触疲劳强度 大弯曲疲劳强度

[ ] H lim 2 [ ] F lim 2

应力循环次数N2 678683671.1

1.02

0.88

1

1.4

许用接触应力[ H ]2

561

303.5714286

44.90953603 2.257399495 44.90953603

许用弯曲应力 [ F ]1 小齿轮分度圆d1t

圆周速度v 齿宽b

mn h b/h

载荷系数K 校正的分度圆直径d1

计算模数mn 计算齿根弯曲强度

235.6540525 75.20071061 75.20071061

5.158627655 5.004900551 4.90530303

209.0560022 635.5897421 622.9415063

2 劳强度计算的法面模数mn=2mm,d1=41.421mm

误差

0.001529723

0.89

60

HBS

相差

-40

76

550

图10-21c,d

380

图10-20c,b

图10-19 图10-18

计算载荷系数K 使用系数KA 动载系数Kv K H

K F

K H KF

1.25 1.05 1.423

1.35 1 1

16369.0773

72131.97289

70313.66976

52893.83429

3.648375594

安全

5.158627655

转速(r/min) 235.6540525

96

Ft

4355.333379

Ft

2051.150215

45调质

dmin

31.33077318

7210C

d

50

50

55

81

38

1.3 209056.0022

1 189.8 600 500 2764800000

大接触疲劳强度 大弯曲疲劳强度 应力循环次数N2

表10-7 表10-6

[ ] H lim 2 [ ] F lim 2

882288772.5

接触疲劳寿命系数 弯曲疲劳寿命系数 接触疲劳安全系数 弯曲疲劳安全系数

许用接触应力 [ H ]1 许用弯曲应力 [ F ]1 小齿轮分度圆d1t

图10-2 图10-8 表10-4

表10-13

1.59 1.77

表10-5 表10-5

3 疲劳强度计算的法面模数mn=3mm,d1=75.16mm

误差

-0.00276605

设计

转矩(N.mm) 52893.83429

Fr

770.0712503

Fa

加入键槽 20.80692402

68761.98458

传动比 4.073768263

3.133667894 1

HBS

相差

40

99

0.84

图10-26

550

图10-21d

380

图10-20c

点1 40 26 26 100 100 150 70 70

1.45 2.6 1.595 2.18 1.79 280 2.24 1.75

插值函数

点2 80 27 27 150 150 200 80 80