热处理报告格式

热处理实习报告

热处理实习报告实习单位,XXX热处理厂。

实习时间,2022年6月1日至2022年8月31日。

实习内容:在XXX热处理厂的实习期间,我主要负责参与热处理工艺流程的操作和管理。

在实习的第一周,我首先进行了相关设备的熟悉和操作培训,包括炉子、淬火槽等热处理设备的使用方法和安全操作规程。

随后,我跟随老师学习了热处理工艺的基本原理和流程,包括退火、淬火、正火等不同的热处理工艺。

在实习的过程中,我还参与了一些具体的热处理工艺操作,包括对钢材进行退火处理、对零件进行淬火处理等。

通过实际操作,我深刻理解了热处理工艺对材料性能的影响,以及不同工艺参数对最终产品性能的影响。

在实习的最后阶段,我还参与了热处理工艺的管理和质量控制工作。

我学习了如何对热处理工艺进行监控和调整,以保证产品的质量和稳定性。

同时,我还学习了如何进行热处理工艺的质量检测和评估,以及如何对不合格产品进行处理和改进。

实习收获:通过这次热处理实习,我不仅对热处理工艺有了更深入的了解,还学到了许多实用的操作技能和管理经验。

我深刻体会到了实践对于理论知识的重要性,也更加坚定了我对热处理工艺行业的兴趣和热情。

同时,我还学会了团队合作和沟通能力,在实习过程中,我和同事们相互协助,共同解决了许多实际问题,也收获了许多宝贵的友谊和经验。

总结:这次热处理实习让我受益匪浅,不仅提升了我的专业知识和技能,也为我的职业发展打下了坚实的基础。

我会继续努力学习,不断提升自己,为将来的工作做好准备。

感谢XXX热处理厂给予我这次宝贵的实习机会,我会珍惜并铭记在心。

热处理报告

日期

检验审核

日期

确认

日期

江苏弘茂重工有限公司

热处理报告

报告编号

2014-001

共 1 页

开炉日期

14.04.10

第 1 页

热处理制度:JB/T6046 热处理类别:□退火 □正火 □固溶 □淬火 □其它

项目

入炉温度℃

升温速度℃

保温温度℃

保温时间(min)

降温速度℃/小时

冷却方式(或时间)

出炉温度℃

工艺要求

≤400

≤300且不得<55

600

240

≤275且不得<55

随炉冷却

≤250

实际操作

20

≤180且不得<55

600-610

240

≤180且不得<55

随炉冷却

≤250

操作记录:热电偶编号:有效期:

升温开始时间

保温开始时间

降温开始时间

出炉时间

测温方法

热处理设备

□实体 □炉膛

□其它

□电炉 □油炉 □小电炉

□其它天然气炉7*7

13:00

15:30

18:30

7:40

热处理:□无试板 □随炉试板数量编号:

指令单号:

名称

材质

数量

DB.03F.05.02.01-E

后机架

Q345D

10

工艺评定

试块

Q345D、Q345E

4

热处理结果:

□热处理时间——温度曲线符合工艺卡要求 □热处理时间——温度曲线不符合工艺卡要求

□合格 □不合格 □其它处理

备注:

热处理实习报告

热处理实习报告

实习时间,2021年7月1日-2021年8月31日。

实习地点,某某热处理厂。

实习内容:

在本次热处理实习中,我主要参与了热处理工艺的操作和管理。

在实习的第一周,我对热处理设备进行了全面的了解和学习,包括

炉子的结构、工作原理以及操作流程。

随后,我开始参与了具体的

热处理工艺操作,包括淬火、回火、退火等工艺。

通过实际操作,

我深刻理解了热处理对金属材料性能的影响,以及不同工艺对材料

性能的调控效果。

在实习的过程中,我还学习了热处理工艺的相关知识,包括金

相分析、硬度测试、金属组织观察等。

通过这些学习,我对热处理

工艺的理论知识有了更深入的了解,并且能够将理论知识与实际操

作相结合,提高了我的工作能力。

在实习的最后阶段,我还参与了热处理工艺的管理工作。

我学

习了热处理工艺的工艺参数控制和质量检验标准,了解了热处理工艺的管理流程和要求。

通过参与管理工作,我对热处理工艺的全流程有了更清晰的认识,提升了自己的管理能力。

总结:

通过这次热处理实习,我对热处理工艺有了更深入的了解,提高了自己的实际操作能力和管理能力。

在未来的工作中,我将继续努力学习,不断提升自己的专业技能,为企业的发展贡献自己的力量。

感谢公司给予我这次宝贵的实习机会,我会珍惜并学以致用。

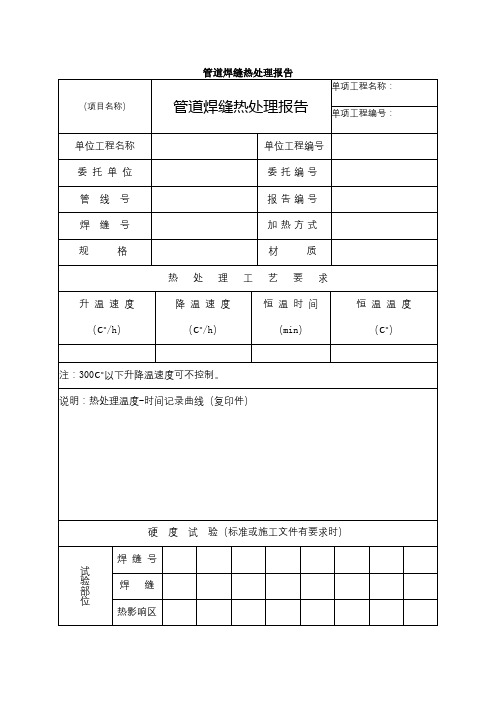

管道焊缝热处理报告

焊缝号

焊缝

热影响区

母材

备注

热处理日期

硬度试验日期

监 理 单 位

总承包单位

施工单位

监理工程师:

年月日

专业工程师:

年月日

质量检查员:

技术负责人:

年月日

管道焊缝热处理报告

(项目名称)

单项工程名称:

单项工程编号:

单位工程名称

单位工程编号

委托单位

委托编号

管线号

报告编号

焊缝号

加热方式

规格

材质

热处理工艺要求

升温速度

(℃/h)

降温速度

(℃/h)

恒温时间

(min)

恒温温度

(℃)

注:300℃以下升降温速度可不控制。

说明:热处理温度-时间记录曲线(复印件

热处理实验报告

热处理实验报告篇一:钢得热处理实验报告钢得热处理实验报告一、实验目得1、了解热处理对材料性能得影响2、了解在相同得热处理状态下材料成分对材料性能得影响3、了解用显微镜观察金相得制样过程二、仪器材料箱式电炉(sx2—4-10、sx—4-10)、硬度测试仪(hr—150a)、30钢、t10钢、砂轮(砂纸)三、实验过程1)、金相得制备将一小块金属材料用金相砂纸磨光后进行抛光,去除金相磨面由细磨所留下得细微磨痕及表面变形层,使磨面成为无划痕得光滑镜面,然后用侵蚀剂进行腐蚀,以使组织被显示出来,这样就得到了一块金相样品。

2)、钢得热处理淬火与正火钢得淬火:淬火就就是将钢加热到相变温度以上,保温后放入各种不同得冷却介质中(v冷应大于v临),以获得马氏体组织。

钢经淬火后得组织由马氏体及一定数量得残余奥氏体所组成。

步骤为:加热前先对试样进行硬度测定(为便于比较,一律用洛氏硬度测定);再将试样放入箱式电炉中,t10钢在770℃左右,30钢在860℃左右分别均匀加热15分钟;然后迅速在水中冷却,并不断搅拌.将淬火后得试样用砂轮磨平,并测出硬度值(hrc)填入表1中。

钢得正火:钢加热到ac3(亚共析钢)或ac1(过共析钢)以上30~50℃以上,保温适当时间后,在自由流动得空气中冷却得热处理工艺。

步骤为:加热前先对试样进行硬度测定(为便于比较,一律用洛氏硬度测定)。

再将试样放入箱式电炉中,t10钢在770℃左右,30钢在860℃左右分别均匀加热15分钟,后在空气中缓慢冷却。

将正火后得试样用砂轮磨平,并测出硬度值(h rc)填入表2中。

四、结果及讨论1、为什么淬火处理后得硬度值比正火处理后得高?答:因为淬火冷却速度比正火冷却速度快,由过冷奥氏体得连续冷却转变图像可知淬火后得到得就是马氏体组织,而正火后得到得组织主要就是珠光体.马氏体比珠光体晶粒度细晶界面多,使得晶体得位错滑移阻力增大,从而硬度提高。

2、在相同得热处理状态下不同得材料成分对钢得硬度得影响?答:钢得硬度与钢得含碳量有关。

热处理实验报告[5篇范文]

![热处理实验报告[5篇范文]](https://img.taocdn.com/s3/m/f32672df6394dd88d0d233d4b14e852459fb397b.png)

热处理实验报告[5篇范文]第一篇:热处理实验报告篇一:钢得热处理实验报告钢得热处理实验报告一、实验目得 1、了解热处理对材料性能得影响2、了解在相同得热处理状态下材料成分对材料性能得影响3、了解用显微镜观察金相得制样过程二、仪器材料箱式电炉(sx2—4-10、sx—4-10)、硬度测试仪(hr—150a)、30 钢、t10 钢、砂轮(砂纸)三、实验过程1)、金相得制备将一小块金属材料用金相砂纸磨光后进行抛光,去除金相磨面由细磨所留下得细微磨痕及表面变形层,使磨面成为无划痕得光滑镜面,然后用侵蚀剂进行腐蚀,以使组织被显示出来,这样就得到了一块金相样品。

2)、钢得热处理淬火与正火钢得淬火:淬火就就是将钢加热到相变温度以上,保温后放入各种不同得冷却介质中(v 冷应大于v临),以获得马氏体组织。

钢经淬火后得组织由马氏体及一定数量得残余奥氏体所组成。

步骤为:加热前先对试样进行硬度测定(为便于比较,一律用洛氏硬度测定);再将试样放入箱式电炉中,t10 钢在770℃左右,30 钢在860℃左右分别均匀加热15 分钟;然后迅速在水中冷却,并不断搅拌.将淬火后得试样用砂轮磨平,并测出硬度值(hrc)填入表 1 中。

钢得正火:钢加热到ac3(亚共析钢)或ac1(过共析钢)以上30~50℃以上,保温适当时间后,在自由流动得空气中冷却得热处理工艺。

步骤为:加热前先对试样进行硬度测定(为便于比较,一律用洛氏硬度测定)。

再将试样放入箱式电炉中,t10 钢在770℃左右,30 钢在860℃左右分别均匀加热 15 分钟,后在空气中缓慢冷却。

将正火后得试样用砂轮磨平,并测出硬度值(hrc)填入表 2 中。

四、结果及讨论1、为什么淬火处理后得硬度值比正火处理后得高?答:因为淬火冷却速度比正火冷却速度快,由过冷奥氏体得连续冷却转变图像可知淬火后得到得就是马氏体组织,而正火后得到得组织主要就是珠光体.马氏体比珠光体晶粒度细晶界面多,使得晶体得位错滑移阻力增大,从而硬度提高。

热处理实习报告

热处理实习报告

实习时间,2021年7月1日-2021年7月30日。

实习地点,XX热处理厂。

一、实习目的和意义。

作为材料科学与工程专业的学生,热处理是我们必须掌握的重要技能之一。

通过这次实习,我希望能够了解热处理工艺流程、掌握热处理设备的操作方法,提高自己的实际操作能力,为以后的工作做好准备。

二、实习内容。

1.了解热处理工艺流程,在实习的第一周,我主要是通过观察和学习,了解了热处理的工艺流程,包括退火、正火、淬火等不同的热处理方法,以及各种金属材料在热处理过程中的变化规律。

2.热处理设备的操作方法,在实习的第二周,我开始接触热处理设备的操作方法,学习了炉温控制、冷却速度控制等技术要点,

掌握了炉内温度、气氛、时间等参数的调节方法。

3.实际操作能力的提高,在实习的第三周,我开始参与实际的

热处理操作,包括将工件放入炉内、控制炉温、观察工件的变化等,通过实际操作,我逐渐提高了自己的操作能力。

三、实习收获。

通过这次实习,我对热处理工艺有了更深入的了解,掌握了热

处理设备的操作方法,提高了自己的实际操作能力。

同时,我还学

会了团队合作和沟通,与同事们一起协作完成了一些热处理任务,

增强了自己的团队意识。

四、实习总结。

这次热处理实习让我受益匪浅,不仅提高了自己的专业技能,

还锻炼了自己的实际操作能力和团队合作意识。

我会将这次实习中

学到的知识和技能运用到今后的学习和工作中,不断提升自己,为

将来的发展打下坚实的基础。

感谢热处理厂的领导和同事们对我的

指导和帮助,让我度过了一次难忘的实习经历。

工程实训热处理实验报告

一、实验目的1. 了解热处理的基本原理和工艺方法。

2. 掌握热处理设备的使用方法及操作规范。

3. 通过实验,观察和分析不同热处理工艺对金属材料性能的影响。

4. 培养学生独立分析和解决问题的能力。

二、实验原理热处理是将金属材料加热到一定温度,保持一段时间,然后以适当的速度冷却,使其内部组织结构发生变化,从而改变其性能的一种金属加工方法。

热处理工艺主要包括退火、正火、淬火和回火。

1. 退火:将金属材料加热到一定温度,保温一段时间后,以缓慢的速度冷却。

退火的目的在于消除金属内部的应力,改善金属的力学性能和工艺性能。

2. 正火:将金属材料加热到一定温度,保温一段时间后,在空气中冷却。

正火的目的在于提高金属的硬度和强度,降低其韧性。

3. 淬火:将金属材料加热到一定温度,保温一段时间后,迅速冷却。

淬火的目的在于提高金属的硬度和耐磨性。

4. 回火:将淬火后的金属材料加热到一定温度,保温一段时间后,以适当的速度冷却。

回火的目的在于降低金属的硬度和脆性,提高其韧性和塑性。

三、实验仪器与材料1. 实验仪器:箱式电阻炉、高温计、硬度计、金相显微镜、切割机、抛光机、侵蚀剂等。

2. 实验材料:45号钢、T8钢、T10钢等。

四、实验过程1. 实验一:45号钢退火(1)将45号钢试样加热到800℃,保温1小时。

(2)将试样从炉中取出,放入水中冷却。

(3)将退火后的试样进行硬度测试和金相观察。

2. 实验二:T8钢正火(1)将T8钢试样加热到860℃,保温1小时。

(2)将试样从炉中取出,在空气中冷却。

(3)将正火后的试样进行硬度测试和金相观察。

3. 实验三:T10钢淬火(1)将T10钢试样加热到770℃,保温1小时。

(2)将试样从炉中取出,迅速浸入水中冷却。

(3)将淬火后的试样进行硬度测试和金相观察。

4. 实验四:T10钢回火(1)将淬火后的T10钢试样加热到150℃,保温1小时。

(2)将试样从炉中取出,在空气中冷却。

(3)将回火后的试样进行硬度测试和金相观察。

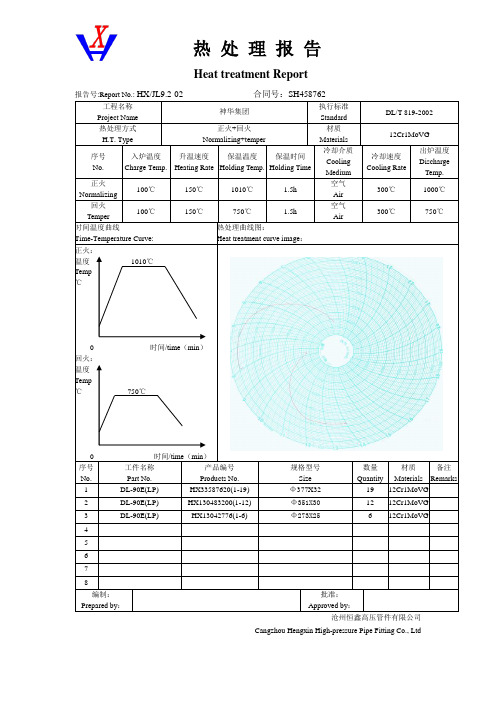

热 处 理 报 告

Φ194X18

36

12Cr1MoVG

3

4

5

6

7

8

编制:

Prepared by:

批准:

Approved by:

沧州恒鑫高压管件有限公司

Cangzhou Hengxin High-pressure Pipe Fitting Co., Ltd

1010℃

1.5h

空气

Air

300℃

1010℃

回火

Temper

100℃

150℃

750℃

1.5h

空气

Air

300℃

750℃

时间温度曲线

Time-Temperature Curve:

热处理曲线图:

Heat treatment curve image:

正火:

温度1010℃

Temp

℃

0时间/time(min)

回火:

温度

Temp

℃750℃

0时间/time(min)

序号

No.

工件名称

Part No.

产品编号

Products No.

规格型号

Size

数量

Quantity

材质

Materials

备注

Remarks

1

DL-90E(LP)

HX130483200(1-36)

Φ325X28

36

12Cr1MoVG

2

DL-90E(LP)

热处理报告

Heat treatment Report

报告号:Report No.:HX/JL9.2-02合同号:SH458762

工程名称

热处理实习报告

热处理实习报告

实习时间,2022年6月1日至2022年8月31日。

实习单位,某热处理厂。

实习内容:

在本次实习中,我主要负责热处理工艺的操作和监控。

热处理是将金属材料加热至一定温度后进行控制冷却的工艺,以改变材料的组织结构和性能。

在实习期间,我学习了热处理工艺的基本原理和操作流程,掌握了热处理设备的使用方法和操作技巧。

我还参与了一些具体工艺的操作实践,包括淬火、回火、退火等工艺,通过实际操作加深了对热处理工艺的理解和掌握。

实习收获:

通过这段时间的实习,我对热处理工艺有了更深入的了解,不仅学到了理论知识,还通过实际操作提升了自己的技能水平。

在实习过程中,我还学会了团队合作和沟通技巧,与同事们合作完成了一些工艺操作任务,提高了自己的团队意识和协作能力。

同时,我

也意识到了热处理工艺在金属加工中的重要性,对将来的职业发展有了更清晰的规划。

实习总结:

通过这次实习,我不仅学到了专业知识和技能,还培养了自己的实际操作能力和团队合作意识。

我会继续努力学习,不断提升自己的专业素养和技能水平,为将来的工作做好准备。

感谢实习单位对我的指导和帮助,也感谢老师们在实习期间对我的关心和支持。

我会珍惜这次实习的机会,努力成长,为自己的未来打下坚实的基础。

退火热处理报告

退火热处理报告1. 引言退火是常见的热处理方法之一,通过加热材料至一定温度后慢慢冷却,以改变材料的组织结构和性能。

本报告旨在详细介绍退火热处理的原理、目的、方法、过程、影响因素以及应用领域等内容。

2. 退火的原理退火是基于金属的固相变原理,通过加热材料使晶体结构发生变化,从而改变材料的物理和化学性质。

退火过程中,材料的晶粒尺寸增大,晶界清晰度提高,内部应力得到释放,从而改善其塑性、韧性和导电性等性能。

3. 退火的目的退火热处理的主要目的有三种: ### 3.1 提高塑性和韧性通过退火,材料内部的应力得到消除或缩小,晶粒得到调整和稳定,从而提高材料的塑性和韧性,减少断裂的可能性。

3.2 改善导电性能退火可以改善材料的导电性能,因为晶粒尺寸增大且晶界清晰度提高,从而减少了电阻和热阻。

3.3 调整组织结构退火可以调整材料的组织结构,使其接近最稳定的状态,改善材料的机械和物性性能,提高材料的稳定性和可靠性。

4. 退火的方法常见的退火方法主要包括: ### 4.1 完全退火完全退火是指将材料加热至足够温度后,在保温一段时间后,再慢慢冷却至室温。

这种方法适用于绝大多数金属材料,可以完全消除材料的应力,调整晶粒结构。

4.2 等温退火等温退火是指将材料加热至足够温度后,在此温度下保温一段时间,使材料达到平衡状态,然后再慢慢冷却至室温。

等温退火可以精确控制材料的组织结构和性能。

4.3 非等温退火非等温退火是指将材料加热至一定温度,然后迅速冷却到较低温度,并保持一段时间,最后再慢慢升温至室温。

这种方法主要用于减小材料的硬度和强度。

5. 退火的过程与影响因素退火过程中的时间、温度和冷却速度对材料的性能有很大影响。

适当的退火参数可以提高材料的性能,而错误的退火参数可能导致材料性能下降或产生缺陷。

### 5.1 温度退火温度是影响材料性能的重要参数,不同材料有不同的退火温度范围。

通常情况下,温度越高,材料的塑性和韧性越好。

热处理实验报告

篇一:钢得热处理实验报告钢得热处理实验报告一、实验目得1、了解热处理对材料性能得影响2、了解在相同得热处理状态下材料成分对材料性能得影响3、了解用显微镜观察金相得制样过程二、仪器材料箱式电炉(sx2—4-10、sx—4-10)、硬度测试仪(hr—150a)、30钢、t10钢、砂轮(砂纸)三、实验过程1)、金相得制备将一小块金属材料用金相砂纸磨光后进行抛光,去除金相磨面由细磨所留下得细微磨痕及表面变形层,使磨面成为无划痕得光滑镜面,然后用侵蚀剂进行腐蚀,以使组织被显示出来,这样就得到了一块金相样品。

2)、钢得热处理淬火与正火钢得淬火:淬火就就是将钢加热到相变温度以上,保温后放入各种不同得冷却介质中(v冷应大于v临),以获得马氏体组织。

钢经淬火后得组织由马氏体及一定数量得残余奥氏体所组成。

步骤为:加热前先对试样进行硬度测定(为便于比较,一律用洛氏硬度测定);再将试样放入箱式电炉中,t10钢在770℃左右,30钢在860℃左右分别均匀加热15分钟;然后迅速在水中冷却,并不断搅拌.将淬火后得试样用砂轮磨平,并测出硬度值(hrc)填入表1中。

钢得正火:钢加热到ac3(亚共析钢)或ac1(过共析钢)以上30~50℃以上,保温适当时间后,在自由流动得空气中冷却得热处理工艺。

步骤为:加热前先对试样进行硬度测定(为便于比较,一律用洛氏硬度测定)。

再将试样放入箱式电炉中,t10钢在770℃左右,30钢在860℃左右分别均匀加热15分钟,后在空气中缓慢冷却。

将正火后得试样用砂轮磨平,并测出硬度值(hrc)填入表2中。

四、结果及讨论1、为什么淬火处理后得硬度值比正火处理后得高?答:因为淬火冷却速度比正火冷却速度快,由过冷奥氏体得连续冷却转变图像可知淬火后得到得就是马氏体组织,而正火后得到得组织主要就是珠光体.马氏体比珠光体晶粒度细晶界面多,使得晶体得位错滑移阻力增大,从而硬度提高。

2、在相同得热处理状态下不同得材料成分对钢得硬度得影响?答:钢得硬度与钢得含碳量有关。

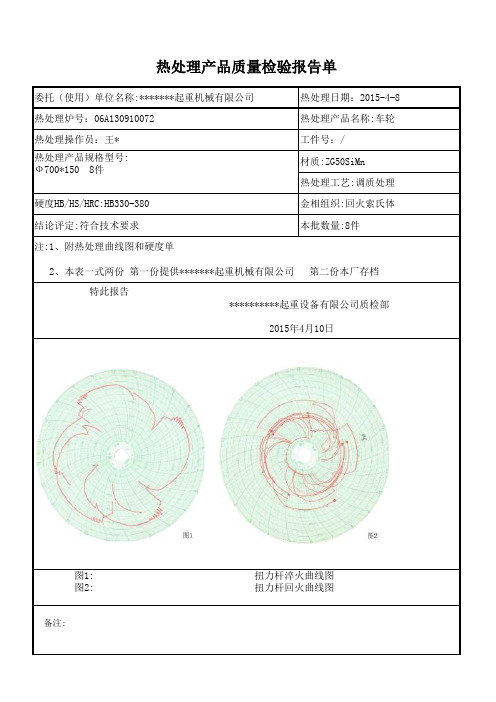

热处理报告单

注:1、附热处理曲线图和硬度单 2、本表一式两份 第一份提供*******起重机械有限公司 第二份本厂存档

特此报告

**********起重设备有限公司质检部 2015年4月10日

备注:热处理产品规格型号:

Ф700*150 8件

图1: 扭力杆淬火曲线图

图2: 扭力杆回火曲线图

材质:ZG50SiMn 热处理工艺:调质处理硬度HB/HS/HRC:HB330-380

金相组织:回火索氏体结论评定:符合技术要求

本批数量:8件

热处理产品质量检验报告单

委托(使用)单位名称:*******起重机械有限公司

热处理日期:2015-4-8热处理炉号:06A130910072

热处理产品名称:车轮热处理操作员:王*

工件号:/。

热处理报告模板

保温时间(min)

热处理时间-温度自动记录图

(见附件3)

产品焊接试件

有□无产品焊接试件加热方式

同炉热处理

结论

合格□不合格

责任人:检查员:年 月 日

加热设备规格型号

热电偶名称、型号

热电偶检验时间

热

热电偶与焊件连接方式

处测温设施

理

补偿导线名称型号

理Байду номын сангаас

条

连接自动记录仪名称及编号

件

测温点数量及布置

温控设施

温度控制仪名称

绝热材料名称

隔热

绝热材料规格

隔热层厚度

天气记录

环境温度「C)

入炉温度「C)

降温速度(C/h)

热处理工艺要求

升温速度(C/h)

冷却方法

保温温度(C)

xxxxxxxxxxxxX限公司

热处理检验报告

焊后热处理炉次号

热处理委托单编号

焊件名称及编号

位号、零部件代号或图号

承压设备结构图(见附件1)

承压设备原始条件

钢材牌号

最大SPWHT

外形尺寸

焊后热处理类型

焊后热处理工艺规程编号

加热方式及方法

辅助装置

热处理炉名称、编号及所在位置

热源

加热设施

加热设备名称编号

热处理实验报告

热处理实验报告篇一:钢的热处理实验报告钢的热处理实验报告一、实验目的1、了解热处理对材料性能的影响2、了解在相同的热处理状态下材料成分对材料性能的影响3、了解用显微镜观察金相的制样过程二、仪器材料箱式电炉(SX2-4-10、SX-4-10)、硬度测试仪(HR-150A)、30钢、T10钢、砂轮(砂纸)三、实验过程1)、金相的制备将一小块金属材料用金相砂纸磨光后进行抛光,去除金相磨面由细磨所留下的细微磨痕及表面变形层,使磨面成为无划痕的光滑镜面,然后用侵蚀剂进行腐蚀,以使组织被显示出来,这样就得到了一块金相样品。

2)、钢的热处理淬火和正火钢的淬火:淬火就是将钢加热到相变温度以上,保温后放入各种不同的冷却介质中( V冷应大于V临 ),以获得马氏体组织。

钢经淬火后的组织由马氏体及一定数量的残余奥氏体所组成。

步骤为:加热前先对试样进行硬度测定(为便于比较,一律用洛氏硬度测定);再将试样放入箱式电炉中,T10钢在770?左右,30钢在860?左右分别均匀加热15分钟;然后迅速在水中冷却,并不断搅拌。

将淬火后的试样用砂轮磨平,并测出硬度值(HRC)填入表1中。

钢的正火:钢加热到Ac3 (亚共析钢)或Ac1(过共析钢)以上30,50?以上,保温适当时间后,在自由流动的空气中冷却的热处理工艺。

步骤为:加热前先对试样进行硬度测定(为便于比较,一律用洛氏硬度测定)。

再将试样放入箱式电炉中,T10钢在770?左右,30钢在860?左右分别均匀加热15分钟,后在空气中缓慢冷却。

将正火后的试样用砂轮磨平,并测出硬度值(HRC)填入表2中。

四、结果及讨论1、为什么淬火处理后的硬度值比正火处理后的高,答:因为淬火冷却速度比正火冷却速度快,由过冷奥氏体的连续冷却转变图像可知淬火后得到的是马氏体组织,而正火后得到的组织主要是珠光体。

马氏体比珠光体晶粒度细晶界面多,使得晶体的位错滑移阻力增大,从而硬度提高。

2、在相同的热处理状态下不同的材料成分对钢的硬度的影响,答:钢的硬度与钢的含碳量有关。

热处理报告

热处理报告报告编号MS2020-006 共1 页开炉日期2020-01-09 第1 页热处理制度:JB/T6046 热处理类别:□退火□正火□固溶□淬火□其它项目入炉温度℃升温速度℃保温温度℃保温时间(min)降温速度℃/小时冷却方式(或时间)出炉温度℃工艺要求≤850 ±10860 150 ≤275且不得<55油冷≤250实际操作850 ±10860 150 ≤180且不得<55油冷≤250升温开始时间保温开始时间降温开始时间出炉时间测温方法热处理设备实体 炉膛其它□电炉□油炉□小电炉其它天然气炉7*713:00 15:40 16:00 17:40热处理: 无试板□随炉试板数量编号:炉批号:名称材质数量04-41-22 车轮50SiMn 8热处理结果:□热处理时间——温度曲线符合工艺卡要求□热处理时间——温度曲线不符合工艺卡要求□合格□不合格□其它处理结论:合格操作者日期检验审核日期确认日期热处理报告报告编号MS2020-019 共1 页开炉日期2020-01-09 第1 页热处理制度:JB/T6046 热处理类别:□退火□正火□固溶□淬火□其它项目入炉温度℃升温速度℃保温温度℃保温时间(min)降温速度℃/小时冷却方式(或时间)出炉温度℃工艺要求≤850 ±10860 150 ≤275且不得<55油冷≤250实际操作850 ±10860 150 ≤180且不得<55油冷≤250升温开始时间保温开始时间降温开始时间出炉时间测温方法热处理设备实体 炉膛其它□电炉□油炉□小电炉其它天然气炉7*713:00 15:40 16:00 17:40热处理: 无试板□随炉试板数量编号:炉批号:名称材质数量04-41-33 制动轮50SiMn 8热处理结果:□热处理时间——温度曲线符合工艺卡要求□热处理时间——温度曲线不符合工艺卡要求□合格□不合格□其它处理结论:合格操作者日期检验审核日期确认日期。