船舶电装预制件制作及电缆贯穿件隔堵工艺

船舶电气接线施工工艺.

船舶电气接线人员施工工艺一、电缆的切割剖线1.电缆护套的切割A.电缆护套的切割,不得损伤线芯的绝缘层,并保证在电缆进入设备后,线芯具有必须的长度和备用长度。

电缆护套的切割部位,应在设备的进口内壁5~10毫米处剥除,胶带包裹要长于金属编织层,以免金属编织层刺伤线芯的绝缘层。

对于内部空间较宽敞的设备,如主配电板、应急配电板、集控台等,护套可在接线柱附近剥去,金属网就近接地。

2.金属编织层的处理A.电缆进入金属压紧式填料函时金属编制层一半剪切外翻在水密橡皮之上利用填料函360°环形接地另一半抽出在设备内部专门接地装置上接地。

B.电缆进入自锁紧填料函或其他进线框时10㎜²以下(含10㎜²)整抽金属网接地,10㎜²以上抽取金属编制层得到½接地。

C.金属编制层进入设备后不得裸露,必须使用合适的接地套管整改至根部。

3.线芯长度的确定A.线芯的长度包括必须长度和备用长度,必须长度即为线芯沿设备内壁接至所连接的接线柱的距离加上制作接头所需的长度。

电力电缆的备用长度应保证使同一电缆的线芯在相应的接线柱之间能互换还必须加上能再制作2~3个同样接头的长度。

个同样接头的备用长度。

不允许剪掉备用线芯。

D.主机接线箱等对屏蔽要求较高的设备内线芯只要在保留必须长度的基础上于接线端子处做拱形处理预留2~3个接头长度即可,线芯不得在设备内部打圈。

4.线芯的处理A.防滴式、防护式设备进线后,如线芯为橡皮绝缘并可能受到油气和腐蚀性气体的污染,则应再套塑料管或包塑料带加以保护。

套管的直径一般应大于线芯绝缘外径1毫米左右。

套管的长度一般应略长于线芯绝缘的长度,套管应套至线芯根部,套管与护套连接处,应用塑料带扎紧。

B.进入主发电机、应急发电机、侧推、压载泵等容易参生高温、震动的设备时,16㎜²以上电缆需单芯套黄腊管。

黄腊管需整套至电缆根部距离接线片1厘米,两端包裹塑料带,末端塑料带颜色要与电缆色标相同。

船舶电装预制件制作及电缆贯穿件隔堵工艺

预制件的工艺要求Technology of cable penetration1.电缆贯穿件Cable transit若托盘表中没有特别注明,贯穿件的材料为普通A级钢。

贯穿件制成后,将锐边及毛刺打磨,并进行防腐蚀处理,一般涂防锈底漆二度。

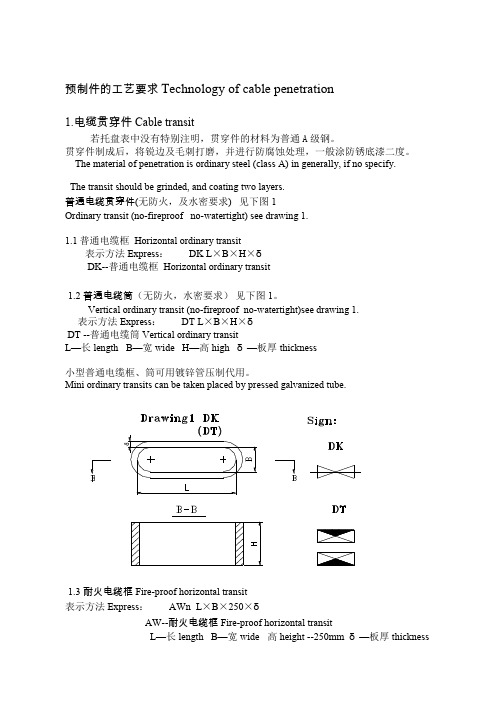

The material of penetration is ordinary steel (class A) in generally, if no specify.The transit should be grinded, and coating two layers.普通电缆贯穿件(无防火,及水密要求) 见下图1Ordinary transit (no-fireproof no-watertight) see drawing 1.1.1普通电缆框Horizontal ordinary transit表示方法Express: DK L×B×H×δDK--普通电缆框Horizontal ordinary transit1.2普通电缆筒(无防火,水密要求)见下图1。

Vertical ordinary transit (no-fireproof no-watertight)see drawing 1.表示方法Express: DT L×B×H×δDT --普通电缆筒Vertical ordinary transitL—长length B—宽wide H—高high δ—板厚thickness小型普通电缆框、筒可用镀锌管压制代用。

Mini ordinary transits can be taken placed by pressed galvanized tube.1.3耐火电缆框Fire-proof horizontal transit表示方法Express: AWn L×B×250×δAW--耐火电缆框Fire-proof horizontal transitL—长length B—宽wide 高height --250mm δ—板厚thicknessn—耐火等级详见下表type number, see followed table标记示例Signature:A W n ────型式序号fire-proof grade└───────无机型填料watertight└───────── A级水密耐火结构fire-proof mark 制作双侧型耐火电缆框(灌注孔和透气孔在舱壁两侧)的具体要求如下图2:一般情况下,选用如图2的耐火电缆框。

造船电装车间施工流程及施工指南

电装车间施工流程一、电缆支承件和舾装件、贯通件及电气设备支架焊接1.焊接操作要求:1.1电焊工在焊接施工前应了解焊件的性质、特点,以选配适合型号的电焊条、工具及必要的防护用品。

1.2焊缝应光顺、平整、无漏焊、虚焊、气孔等焊接缺陷。

1.3焊脚尺寸一般不小于4mm;对于安装在水密舱壁的电缆其焊脚一般不小于5mm。

各种焊脚均不大于板厚。

1.4每焊好一处,应敲掉焊渣,检查焊缝,及时修补焊接缺陷。

1.5应对焊缝进行打磨,清除焊瘤突出点及飞溅物,保证焊缝的平整光顺。

2.焊接标准:2.1列各焊件均应双面连续焊2.1.1全船电缆托架。

2.1.2全船电缆筒。

2.1.3室外的一切电器支承件,填料函扁条。

2.1.4机舱区域,舵机舱区域、厕所、浴室、厨房、洗衣间、冷库、管弄等场所。

2.1.5通向舱室外壁及A60级防火区域的填料函、电缆管、扁条等。

2.1.6各电气设备的支承脚。

2.2下列焊接允许采用单面包脚连续焊,但焊接的反面应清洁、光顺、无切割后余渣(溢流、飞溅物)毛刺及不规则现象。

2.2.1住舱内、一般舱室内的扁条、开关、插座等。

2.2.2舱室内壁之间的电缆填料函、电缆框。

2.2.3无防火、无水密或气密要求的干燥场所的电缆框、电缆管等。

(注必须与船东、船检予先沟通)3.风割;3.1认真核对所划割线,力求尺寸准确无误。

电缆筒等贯通件的开孔,应按实物现场划线。

对于靠近墙壁的电缆筒,应考虑到在船体结构的焊缝上。

3.2贯通件开孔边缘离船体焊缝应不小于20mm,且不能直接开在船体结构的沓缝上。

3.3对于厚度大于10mm的补孔沓件,应开坡口以便焊透。

3.4风割后的溢流、飞溅物、尖角等应进行打磨平整。

4.安全防护:4.1电焊工、风割工应严格遵守安全操作规程,注意人身安全及设备安全、防护。

现场飞溅物有可能损伤电缆、设备时应加盖石棉布等物给予防护。

4.2风割开孔前应对背面舱室、壁板进行检查,防止飞溅物损伤设备、电缆,并注意防火、防爆、无监护人员不得施工。

0510船舶电缆密封工艺

船舶電纜密封工藝一、適用範圍1、本標准規定了船舶電纜密封工藝.。

2、本標准適用於鋼質船舶二、工藝內容1、基本要求1.1 所有電纜水密填料函應符合密性要求.1.2 所采有の填料應有驗船部門型式認可證書.1.4 電纜進出防火分隔艙壁與甲板時,電纜填料函の型式應能符合該防火分隔の相應等級(見表1). 1.5 電纜敷設在電纜填料函內盡可能平直,不交叉.1.6 電纜填料函外敷設電纜の緊固件必須距填料函200~300mm,且此段電纜應保持直線.2、電纜密封裝置密封檢測要求2.1 根據不同の電纜密封部位可用沖水或沖氣方法作密性試驗.2..2 電纜密封裝置應按不同部份進行分類檢測,其檢測方法如下.2.2.1 露天部位の甲板電纜套筒或單個管式填料函の檢測方法用水壓為0.2Mpaの水槍(口徑為12mm或16mm)離被沖水面1米處進行沖水3-5分鐘,要求被沖背面無滲水現象,同時要求在使用中(至交船為止)沒有滲水現象或采用 2.2.2所述の沖氣試驗方法.2.2.2 主船體主甲板以上の電纜密封安裝の檢驗方法:用沖氣の方法進行檢驗,噴咀到電纜裝置密封面の距離為L, L=100mm左右,對於標准排水量小於500噸の船舶,檢驗壓力P=0.01Mpa,排水量等於大於500噸の船舶檢驗壓力P=0.02 Mpa2.2.3 主船體由主甲板以下至空載水線以上の電纜密封裝置の檢驗方法:1)用沖氣の方法進行檢測:2)首先計算空載水線上の電纜密封裝置在船舶破損後可能承受の最大水壓力PmaxPmax=(Tmax-l min)×0.01式中: Pmax------K最大水壓力,MpaTmax-----破損後の最大吃水,MLmin-----空載水線離開基線の距離,M3)沖氣檢驗壓力PP=1.2×(Tmax-l min)×0.01 Mpa注:P值進位到小數後一位4)試驗時,以沖氣不滲漏為合格,一般用肥皂水檢查,以無肥皂水為合格。

船舶电缆敷设工艺标准讲解

电缆敷设工艺标准生效日期:目录1范围 (3)1 Scope (3)2 规范性引用文件 (3)2 Reference documentation (3)3 电缆敷设前的准备工作 (3)3 preparing work before cable laying (3)3.1 图样和技术文件的准备 (3)3.1 Preparing for drawing and technical files (4)3.2 根据电缆清册进行电缆切割备料 (4)3.3 贯通件进行定位 (5)3.3 Cross-things orientation (5)3.4 在船体构件和甲板上开孔 (5)3.4 Drill hole on structural members and deck (5)3.5 支承件、贯通件、安装件的焊装 (6)3.5 Welding supporter, cable coaming and installation (6)3.6 人员 (7)3.6 Personal (7)4 电缆敷设 (7)4 Cable laying (7)4.1 敷设方式 (7)4.1 cable laying form (7)4.2 敷设要求 (8)4.2 requirement of cable laying (8)4.3 特殊场所电缆敷设要求 (14)4.3 cable laying requirements in special place (14)5 电缆紧固 (18)5 cable tightness (18)5.1 紧固的一般要求 (18)5.1 demands of tightness (18)5.2 紧固件安装形式及要求 (19)5.2 form and requirement of fastener (19)1范围1 Scope本规范规定了电缆施工前的准备工作、电缆敷设、电缆紧固、接地工艺的方式和要求。

本规范适用于本规定生效后合拢的船舶.This workmanship regulates the ways and demands of preparing work before cable working, cable laying, cable tightening and grounding workmanship. This rule applies to the vessel that closed after this rule entered into force.本通用工艺与某船型的专用工艺矛盾,以专用工艺为准。

船舶电气接线施工工艺

船舶电气接线人员施工工艺一、电缆的切割剖线1.电缆护套的切割A.电缆护套的切割,不得损伤线芯的绝缘层,并保证在电缆进入设备后,线芯具有必须的长度和备用长度。

电缆护套的切割部位,应在设备的进口内壁5~10毫米处剥除,胶带包裹要长于金属编织层,以免金属编织层刺伤线芯的绝缘层。

对于内部空间较宽敞的设备,如主配电板、应急配电板、集控台等,护套可在接线柱附近剥去,金属网就近接地。

2.金属编织层的处理A.电缆进入金属压紧式填料函时金属编制层一半剪切外翻在水密橡皮之上利用填料函360°环形接地另一半抽出在设备内部专门接地装置上接地。

B.电缆进入自锁紧填料函或其他进线框时10㎜²以下(含10㎜²)整抽金属网接地,10㎜²以上抽取金属编制层得到½接地。

C.金属编制层进入设备后不得裸露,必须使用合适的接地套管整改至根部。

3.线芯长度的确定A.线芯的长度包括必须长度和备用长度,必须长度即为线芯沿设备内壁接至所连接的接线柱的距离加上制作接头所需的长度。

电力电缆的备用长度应保证使同一电缆的线芯在相应的接线柱之间能互换还必须加上能再制作2~3个同样接头的长度。

个同样接头的备用长度。

不允许剪掉备用线芯。

D.主机接线箱等对屏蔽要求较高的设备内线芯只要在保留必须长度的基础上于接线端子处做拱形处理预留2~3个接头长度即可,线芯不得在设备内部打圈。

4.线芯的处理A.防滴式、防护式设备进线后,如线芯为橡皮绝缘并可能受到油气和腐蚀性气体的污染,则应再套塑料管或包塑料带加以保护。

套管的直径一般应大于线芯绝缘外径1毫米左右。

套管的长度一般应略长于线芯绝缘的长度,套管应套至线芯根部,套管与护套连接处,应用塑料带扎紧。

B.进入主发电机、应急发电机、侧推、压载泵等容易参生高温、震动的设备时,16㎜²以上电缆需单芯套黄腊管。

黄腊管需整套至电缆根部距离接线片1厘米,两端包裹塑料带,末端塑料带颜色要与电缆色标相同。

船舶电缆密封工艺

HUDONG-ZHONGHUA SHIPBUILDING(GROUP) CO. ,LTD.:船舶电缆密封工艺实施细则1 范围本标准规定了船舶电缆密封的一般要求和电缆密封操作步骤。

本标准适用于油轮、散装货轮、集装箱船等各类常规民用船舶上的电缆密封。

2 电缆密封的一般要求2.1 密封用填料和浇注型无机填料应满足使用场所防火和防水的要求,不应有腐蚀危险,且不致损伤电缆或船体结构,并有船级社认可证书。

2.2 电缆引入设备时,不能损害设备的防护性能。

2.3 当一束电缆穿越贯穿件,每根电缆间(特别是大电缆)和电缆与贯穿件内壁的间距必须≥6mm。

2.4 穿过水密或防火隔舱壁的电缆,在进行电缆密封填料浇注时,应注意满足密封要求。

2.5 电缆在贯穿件内平行通过密封材料区间的长度至少为250mm,且不应与其它电缆相交。

2.6 常用粘脂应堆成小丘状、无凹陷,以防止积水。

2.7 热塑套管密封要加热均匀。

3 电缆密封的操作步骤3.1 用浇注型无机填料进行密封工作:3.1.1 消除洞口杂物和粉尘。

整理好洞口电缆,使之不交叉、不缠绕,平顺整齐。

3.1.2 按电缆与电缆,电缆与贯穿件内壁≥6mm之要求,用膨胀块将洞口的二端电缆均匀隔离分布。

3.1.3 再浇入膨胀液使膨胀块充分吸液膨胀,从而使电缆固定,充填空隙。

3.1.4 30分钟后,将按规定比例配置好的粉和液的混合糊状物,从浇注孔按规定注入,直至浇满。

3.1.5 上、下贯通的围板,密封时可从间隙处慢慢多处注入,使之液面平整。

固化后,若有收缩,表面有凹陷时,需再补充浇注。

3.2 用粘脂进行密封工作:3.2.1 按1:1的比例将二种材料充分揉和。

3.2.2 用力将粘脂充填电缆周围的空隙,用料要均匀。

3.2.3 粘脂充填空隙后,依电缆粗细、多少,要高出贯穿件洞口的平面约20~40mm。

3.2.4 多根电缆从一根管子穿过时,每根电缆要相互分开,每根电缆四周必须有粘脂相连,并不应有空隙。

船舶电缆敷设工艺

船舶电缆敷设工艺1.电缆敷设范围本规范定了电缆敷设前的准备工作、电缆敷设人员、电缆敷设技术要求、电缆敷设施工工艺要求、电缆敷设形式及检验。

本规范适用于本公司新建或修理船舶的电缆敷设。

2.电缆敷设规范性引用文件船舶电气设备和电缆接地工艺规范3.电缆敷设前的准备工作 3.1 准备“电气设备布置图”、“电舾装件布置图(敷设图)”、“综合导电系统图”、“电气系统图”、“电缆清册”、“隔热布置图”及“防火区域划分图”等。

3.2 熟悉本工艺规范要求和施工方法以及该船舶的电气施工原则工艺。

3.3 准备好电缆敷设用的安装件、支承件、紧固件及施工用工具和材料。

3.4 为便于电缆敷设,电缆安装件、电缆支承件等按施工区域集配。

根据电缆清册进行电缆及电缆附件备料。

3.5 事先做好电缆临时标牌,标牌上注明电缆编号、规格、长度、起终点设备名称和位置,每根电缆端头各一块,共两块。

检查电缆上应有按“电缆清册”规定的长度做好电缆穿过隔舱或甲板的停止标记。

每根电缆切割时,随时将临时标牌包扎于该电缆的两端,电缆的切口应避免受潮影响绝缘,必要时可采取包扎封口措施。

按照“电缆清册”规定的拉敷地点及顺序将电缆依次卷入电缆筒备用。

3.6 根据“电气设备布置图”、“电舾装布置图”于船上对电缆支承件和贯通件进行定位。

3.7 在船体构件和甲板上开孔 3.7.1 开孔一般应为圆形或腰圆形,如开孔为其它形状,其折角应为圆角。

3.7.2 在横梁、肋骨及纵桁上开孔边缘至纵桁面板的距离 H 应不小于纵桁腹板高度 h 的 40%。

当贯通件开孔尺寸超过上述规定进行强度补偿时,应与船体结构设计联系。

3.7.3 在甲板上开孔3.7.3.1 开孔的形状为圆形或腰圆形,除了特殊情况外,其长轴应尽量沿艏艉线方向布置,以保证在相同的面积情况下减少沿船宽方向的开孔宽度。

3.8 电缆框、筒与电缆托架、船体构件的间距3.8.1 电缆贯穿横梁或舱壁电缆框内表面高 10mm。

3.8.2 电缆贯穿甲板电缆筒电缆离开电缆框内壁最小距离,电缆托架上表面一般比电缆筒内表面高 10mm. 电缆贯穿甲板电缆筒3.9 电缆支承件、贯通件、安装件的焊装电缆支承件、贯通件应焊接牢固,应能保证电缆紧固而不致脱落。

浅谈船舶建造电舾装安装与综合布置

浅谈船舶建造电舾装安装与综合布置发表时间:2019-01-17T14:18:09.450Z 来源:《防护工程》2018年第30期作者:王志菲[导读] 通过对船舶电舾装安装工艺和综合布置的分析,论述了船舶建造过程中电舾装工艺的要点和主要内容。

广东中远海运重工有限公司 523146摘要:通过对船舶电舾装安装工艺和综合布置的分析,论述了船舶建造过程中电舾装工艺的要点和主要内容。

关键词:船舶建造;电气舾装;安装;综合布置图引言:新造船舶的电气施工主要有四大步骤电气舾装件的安装、电缆敷设、电器设备的安装接线调试、系泊试验和航行试验。

一、船舶电装安装工艺1、电气舾装件的安装现在一般船厂电气舾装件都是外购或是固定的配套厂家生产制作,船厂很少生产制作。

电气舾装件包括电缆托架、贯穿件、扁钢支架、电控箱底座及设备底座等。

在船体分段制作完工后进行舾装件的定位安装,施工人员根据船厂技术部门下发的电舾装安装图纸进行电气舾装件的定位安装(前提必须能看懂分段电舾装图纸及空间的想象力)。

施工过程一定注意与管路的协调避让解决不了就与船厂的技术部门的主管人员现场协调解决。

这样电气舾装件就在分段上安装完毕后,施工人员认真自检;确认安装准确无误后协调生产主管人员填写报验单,向船厂质检人员报验;船厂质检人员确认后由有船厂质检人员填写标准报验单向船东船检报验(船检一般不看船东检验非常认真),即自检、互检、专检。

有的船东在分段电舾装件安装上不需要报验在船体大合拢完毕后统一报验检验。

因船东要求不同报验程序不同。

2、电缆敷设在船体大合拢结束以后所有的主干电缆托架、贯穿件都贯通了就进入到电缆敷设阶段。

根据船厂下发的《电缆敷设工艺》为标准依据参照《中国造船质量标准》进行电缆敷设。

严格按照系统图和布置图和《电缆清册》的要求进行施工在施工过程中遇到技术性问题第一时间与船厂技术部门主管人员沟通解决。

电缆边敷设边成束捆扎,敷设捆扎完毕向船厂、船东、船检报验验收合格后进行贯穿件的封堵。

舰船贯穿件的研究

船舶中贯穿件防火分隔的研究船舶防火设计,是整个船舶建造过程中的重要环节,本篇叙述了船舶防火系统工程中的贯穿件防火分隔。

根据权威的船级认证机构对其要求,对贯穿件防火分隔的应用材料、组成、设计以及发展趋势等进行讨论,以达到防火设计的有效性、合理性。

1 防火分隔1. 1 船舱分类根据船舱使用功能及失火危险性的大小,可将舱室分为: 控制站、走廊、起居处所、梯道、较小失火危险的服务处所、A 类机器处所、其他机器处所、货物处所、较大失火危险的服务处所、开敞甲板处所、液压泵舱、特种处所等。

1. 2 防火分隔与建筑防火分区一样,为了将火灾控制在已经发生的处所区域内,就必须采用具有“耐火完整性”的舱壁或甲板将船舶分隔成若干区域。

“耐火完整性”是指火情发生后,这种舱壁或甲板形成的分隔界面在一定的失火时间内要具备结构的完整性和隔热性,将背火一面的平均温升和局部点的最高温升控制在要求范围内。

防火分隔是指由钢或其他等效材料和/ 或不燃材料按一定结构形式建立起来的舱壁或甲板。

耐火分隔根据其使用的材料和所达到的隔热效果的差异,可分为“A”级分隔、“B”级分隔和“C”级分隔,其中“A”级和“B”级分隔的耐火完整性需经标准耐火试验确认。

一般情况下,船体、上层建筑、结构性舱壁、甲板及甲板室应以钢或其他等效材料制造。

A 级分隔的要求是三种分隔等级中要求最高的,它必须以钢或等效材料制成,在1h 的标准耐火试验结束时能防止烟及火焰通过;B 级分隔的要求为次之,它可以用认可的不燃材料制成,在最初的0. 5 h 标准耐火试验结束时能防止火焰通过;C 级分隔的要求为最低,它可以用认可的不燃材料制成,但不需要满足防止火焰及烟通过和温升的要求。

根据《1974 年国际海上人命安全公约》( SOLAS74) 第Ⅱ-2 章和船舶检验规范的规定,船舶结构防火的要求主要体现在以下几个方面:(1)用防火分隔将船舶划分若干个区域;(2)用防火分隔将起居处所与失火危险性大的处所隔开;(3)在有各种开口和贯穿件的情况下,有效地保持防火分隔的完整性;(4)限制可燃材料的使用;(5)保护脱险通道。

电装工艺

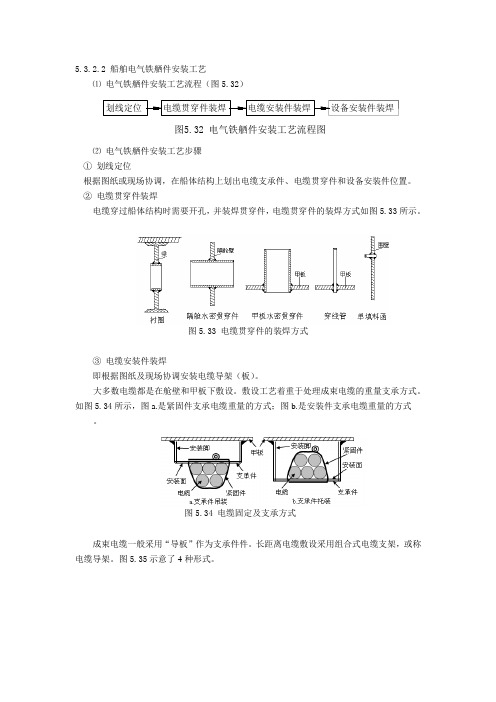

5.3.2.2 船舶电气铁舾件安装工艺⑴电气铁舾件安装工艺流程(图5.32)划线定位电缆贯穿件装焊电缆安装件装焊设备安装件装焊图5.32 电气铁舾件安装工艺流程图⑵电气铁舾件安装工艺步骤①划线定位根据图纸或现场协调,在船体结构上划出电缆支承件、电缆贯穿件和设备安装件位置。

②电缆贯穿件装焊电缆穿过船体结构时需要开孔,并装焊贯穿件,电缆贯穿件的装焊方式如图5.33所示。

图5.33 电缆贯穿件的装焊方式③电缆安装件装焊即根据图纸及现场协调安装电缆导架(板)。

大多数电缆都是在舱壁和甲板下敷设。

敷设工艺着重于处理成束电缆的重量支承方式。

如图5.34所示,图a.是紧固件支承电缆重量的方式;图b.是安装件支承电缆重量的方式。

图5.34电缆固定及支承方式成束电缆一般采用“导板”作为支承件件。

长距离电缆敷设采用组合式电缆支架,或称电缆导架。

图5.35示意了4种形式。

图5.35 电缆组合导架图.④ 设备安装件装焊设备安装件装焊也就是电气设备基座、支架、安装脚等的装焊。

图5.36是典型的有4个安装孔的设备基座(如分配电板、磁力启动器等),一般是用4个独立的安装脚安装。

安装脚的定位通常是制作该设备安装孔的样板,用螺栓将安装脚固定在样板上,然后按划线定位的尺寸位置装焊。

图5.36 设备安装件示意图大型设备例如主配电板、应急配电板、机舱集控台和驾驶室控制台等,必须先吊进机舱、集控室和驾驶室等相关区域进行安装,然后吊装上方的船体结构。

5.3.2.3 船舶电气设备安装工艺船舶电气设备可为大型电气设备,如主配电板、应急配电板等;中、小型电气设备,如分配电板、起动器、灯具、接线盒、控制器等等。

但即使是大型设备的安装工艺也相当简单,都是普通的螺栓螺母的连接,因而不作介绍。

5.3.2.4 船舶电缆敷设工艺⑴ 电缆敷设工艺流程(图5.37)网篮形电缆支架平板形电缆支架电缆备料电缆敷设电缆紧固电缆贯穿件密封图5.37 电缆敷设工艺流程图切割接线⑵ 电缆敷设工艺步骤 ① 电缆备料即在电缆仓库根据电缆备料表册进行备料。

船舶电缆敷设工艺

电缆敷设工艺一.电缆敷设的准备工作1.熟习“全船主干电缆布置图”或“电气设备布置图”“配电系统图”等有关电缆敷设的施工图及技术文件。

2.按上述施工图纸及技术文件选择、预制及配全各种电缆敷设有的安装件、坚固件等,配齐的安装件按划分的施工区域配套并分别放置。

3.电缆切割备料3.1 事先应做好电缆临时标牌,标牌注明电缆代号、规格、长度起终点设备名称和位置,每根电缆两块。

3.2 每根电缆切割时,随即将临时标牌包扎于该电缆的起终两端。

3.3 按照表册规定的长度,做好电缆穿过隔舱或甲板的“停止标记”。

3.4 电缆的切口应妥为包扎封口,以免受潮影响绝缘。

二.电缆紧固件的安装1.按照“主干电缆布置图”及预先备制的紧固件,安装件进行实船定位,划出电缆紧固件或其予制件的烧焊位置及电缆框、电缆筒填料函的开孔位置及尺寸,电缆导板的垂直度和平行度应满足规定要求。

2.在船体构件和甲板上开孔2.1开孔一般应为圆形或腰圆形,如开孔为其他形状,则至少应有圆角。

当设置电缆框、电缆筒或电缆管时,孔的大小应与新选定的电缆框、电缆筒或电缆管相称,间隙不得超过3mm。

2.2 在横梁、腹板及纵桁上开孔,见图一2.2.1 开孔高度b不得超过横梁、腹板或纵桁高度B的25%,宽度l不得超过纵骨间距或肋距L的60%。

2.2.2 开孔位置应尽量靠近甲板,即孔的边缘到横梁、腹板或纵桁面板的距离h应不小于横梁、腹板、纵桁高度B的40%。

2.2.3 开孔应分散,不能同时密集在邻近的纵骨间距或肋距之内。

如需开二个或二个以上孔时,应沿水平方向布置,但所有孔的宽度之和不得超过纵骨间距或肋距的1/2。

2.3 在甲板上开孔2.3.1 开孔的形状应为腰圆形,椭圆形或圆形。

其长轴应尽量沿艏艉线布置,且开口的长宽比不小于2,以保证在相同的开孔面积情况下尽量减小沿船宽方向开孔宽度。

2.3.2 在船舯1/2船长区域内的强力甲板上开孔,沿船宽方向开孔尺寸不得超过货舱口至船边距离的6%。

船舶管路贯穿密封设备的制作技术

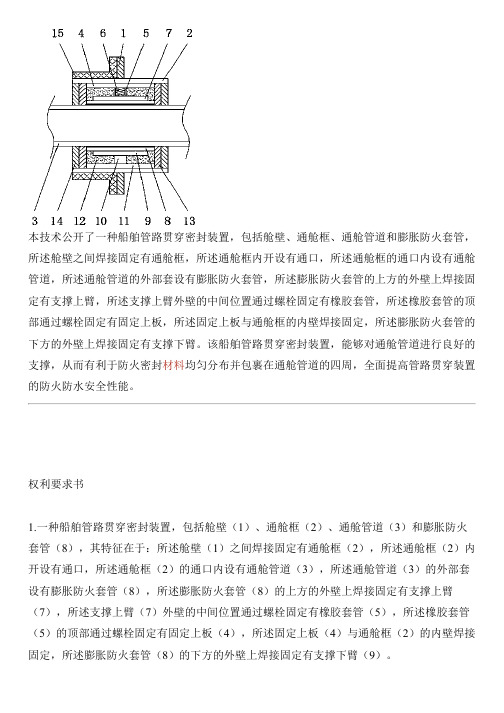

本技术公开了一种船舶管路贯穿密封装置,包括舱壁、通舱框、通舱管道和膨胀防火套管,所述舱壁之间焊接固定有通舱框,所述通舱框内开设有通口,所述通舱框的通口内设有通舱管道,所述通舱管道的外部套设有膨胀防火套管,所述膨胀防火套管的上方的外壁上焊接固定有支撑上臂,所述支撑上臂外壁的中间位置通过螺栓固定有橡胶套管,所述橡胶套管的顶部通过螺栓固定有固定上板,所述固定上板与通舱框的内壁焊接固定,所述膨胀防火套管的下方的外壁上焊接固定有支撑下臂。

该船舶管路贯穿密封装置,能够对通舱管道进行良好的支撑,从而有利于防火密封材料均匀分布并包裹在通舱管道的四周,全面提高管路贯穿装置的防火防水安全性能。

权利要求书1.一种船舶管路贯穿密封装置,包括舱壁(1)、通舱框(2)、通舱管道(3)和膨胀防火套管(8),其特征在于:所述舱壁(1)之间焊接固定有通舱框(2),所述通舱框(2)内开设有通口,所述通舱框(2)的通口内设有通舱管道(3),所述通舱管道(3)的外部套设有膨胀防火套管(8),所述膨胀防火套管(8)的上方的外壁上焊接固定有支撑上臂(7),所述支撑上臂(7)外壁的中间位置通过螺栓固定有橡胶套管(5),所述橡胶套管(5)的顶部通过螺栓固定有固定上板(4),所述固定上板(4)与通舱框(2)的内壁焊接固定,所述膨胀防火套管(8)的下方的外壁上焊接固定有支撑下臂(9)。

2.根据权利要求1所述的一种船舶管路贯穿密封装置,其特征在于:所述支撑下臂(9)外壁的中间位置焊接固定有支撑柱(10),所述支撑柱(10)的底部焊接固定有固定下板(11),所述固定下板(11)与通舱框(2)的内壁焊接固定。

3.根据权利要求1所述的一种船舶管路贯穿密封装置,其特征在于:所述膨胀防火套管(8)的外壁上固定有防火密封层(12),所述防火密封层(12)的另外两侧分别与固定上板(4)与固定下板(11)的内壁固定连接,所述膨胀防火套管(8)的内壁上通过胶水粘接固定有密封环(16)。

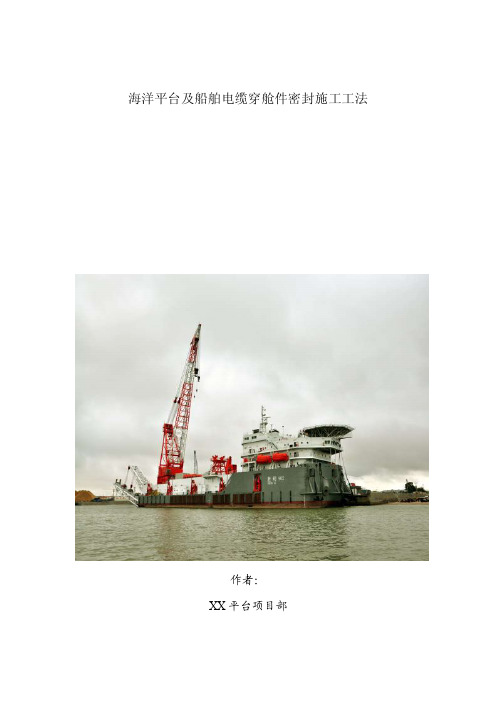

海洋平台及船舶电缆穿舱件密封施工工法

海洋平台及船舶电缆穿舱件密封施工工法作者:XX平台项目部目录1、前言 (2)2、工法特点: (2)3、适用范围 (2)4、工艺原理 (2)5、工艺流程及操作操作要点 (2)6、材料 (6)7、机具设备 (6)8、劳动组织及HSE管理 (7)9、质量要求 (8)10、效益分析 (9)11、应用实例 (10)1、前言在海洋平台及船舶电缆敷设过程中,为满足平台抗沉性设计,保证防火安全的基本要求,当电缆贯穿密封舱壁时,需要在电缆贯穿的甲板或舱壁进行密封,以保证平台的水密和防火完整性不受影响。

电缆筒封堵是电缆敷设的最后一道工序,为保证舱室之间防火密封要求,根据防火堵料工艺说明及现场施工经验,形成此施工工法。

在胜利902铺管工程船施工中采用了此施工工法,封堵质量一次合格。

未出现二次返工情况,2、工法特点:2.1工法现场施工简单方便、快捷。

2.2施工机具简单。

2.3质量合格率高,节约施工材料。

2.4现场环境清洁。

2.5外观美观,填充充实.3、适用范围本工法可广泛适用于海洋平台及船舶浇灌式电缆穿舱件密封。

4、工艺原理电缆耐火密封填料由A组份(粉料)和B组份(溶液)两部分组成,充分充满电缆框(筒)与电缆、电缆与电缆之间的空隙。

电缆耐火密封膨胀堵料用于分隔电缆电线和膨胀后阻止填料的流溢。

5、工艺流程及操作操作要点5.1电缆穿舱件安装检查,电缆穿舱件与舱壁焊接应满足气密、水密要求。

5.1.1电缆贯通件在船体结构上的开孔检查,贯通件开孔边缘不在焊缝上,距离船体结构的焊缝应不小于20mm。

5.1.2.在船体结构的肘板上开孔检查,加强圈焊接饱满、连续、无气泡。

5.1.3电缆贯通件采用双面连续焊。

5.1.4舱室内部甲板的电缆筒或者电缆管,长度检查应该不小于250mm;用于露天甲板的电缆筒或者电缆管检查,长度不小于450mm 有多根电缆穿过B级或一般防火要求的耐火或者水密舱壁时,采用由多个填料函组成的填料函板。

填料函板的材质和厚度选用了与舱壁材质相同的材料。

教案03 电缆贯穿件

课程名称:船舶电工工艺课题三电缆贯穿件电缆贯穿件是当电缆穿越船体结构及引入防水设备时,用来保护电缆或保持船体结构的原强度、密封性能及电气设备的防水性能的一种装置。

分为水密和非水密两大类。

步骤一、电缆框电缆框用于电缆穿过肋骨或无水密要求的隔舱壁时,为防止电缆损伤所使用的贯穿件。

常用的型式有长方形、腰形、圆形、复板形及铝质铆接形等,其结构和应用如图2-17所示;所用材料为碳素钢A3F或防锈铝合金LF5,应分别涂敷铁丹及黄丹。

其各种类型的用途及特点如下所述。

(1)长方形电缆框:制作方便,应用较为广泛。

(2)腰形电缆框:开孔处应力小,应用较为广泛。

(3)圆形电缆框:开孔处应力小,用于单根电缆穿过船体构件。

(4)复板形电缆框:船体构件开孔影响强度时采用。

(5)铝质铆接形电缆框:用于铝质船体构件上。

步骤二、填料函1.单填料函单填料函是单根电缆穿过水(气)密隔舱壁或甲板时所使用的贯穿件,其防水(气)性能较好,使用时焊接夹紧到船体舱壁上。

填料函帽及填料函座组成。

其结构如图2-18(a)所示。

图2-18 填料函2.管式填料函管式填料函紧固在电缆管上,适用于单根电缆穿过水(气)密舱壁或甲板,并对电缆防护有一定要求的场合。

其结构如图2-18(b)所示。

步骤三、电缆管防水电缆管如图2-19(a)所示,与填料函配合,可以用于对水(气)密有要求场合;而非防水电缆管如图2-19(b)所示,适用于电缆穿越密封及有防爆要求的容舱等。

其材料一般为镀锌钢管。

步骤四、电缆围板和电缆筒电缆围板和电缆筒适于成束电缆穿过水密甲板时的密封,由钢板制成。

1.电缆围板电缆围板使用时焊接到船体甲板或隔舱壁上,要与电缆框配合起来使用,并且在电缆完成敷设后加入填料进行密封。

其结构如2-20(a)所示。

图2-20 电缆筒和电缆围板图2-20 电缆筒和电缆围板2.浇注式电缆筒浇注式电缆筒在使用时焊接到船体甲板上,电缆完成敷设后加入填料进行密封。

从其结构上与电缆围板相比,只是多了注胶孔和出气孔,并且注胶时电缆筒的两端要加上开孔挡板。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

预制件的工艺要求Technology of cable penetration1.电缆贯穿件Cable transit若托盘表中没有特别注明,贯穿件的材料为普通A级钢。

贯穿件制成后,将锐边及毛刺打磨,并进行防腐蚀处理,一般涂防锈底漆二度。

The material of penetration is ordinary steel (class A) in generally, if no specify.The transit should be grinded, and coating two layers.普通电缆贯穿件(无防火,及水密要求) 见下图1Ordinary transit (no-fireproof no-watertight) see drawing 1.1.1普通电缆框Horizontal ordinary transit表示方法Express: DK L×B×H×δDK--普通电缆框Horizontal ordinary transit1.2普通电缆筒(无防火,水密要求)见下图1。

Vertical ordinary transit (no-fireproof no-watertight)see drawing 1.表示方法Express: DT L×B×H×δDT --普通电缆筒Vertical ordinary transitL—长length B—宽wide H—高high δ—板厚thickness小型普通电缆框、筒可用镀锌管压制代用。

Mini ordinary transits can be taken placed by pressed galvanized tube.1.3耐火电缆框Fire-proof horizontal transit表示方法Express: AWn L×B×250×δAW--耐火电缆框Fire-proof horizontal transitL—长length B—宽wide 高height --250mm δ—板厚thicknessn—耐火等级详见下表type number, see followed table标记示例Signature:A W n ────型式序号fire-proof grade└───────无机型填料watertight└───────── A级水密耐火结构fire-proof mark 制作双侧型耐火电缆框(灌注孔和透气孔在舱壁两侧)的具体要求如下图2:一般情况下,选用如图2的耐火电缆框。

Double side fireproof transit (perfusion hole and ventilate hole in two sides), see: drawing 2: In generally, this kind of fire-proof transit will be priority used (see drawing 2),图 2 AW1,3 双侧型耐火电缆框若为保证电缆必要的弯曲半径,在某些特殊区域,可选用如图3的单侧型耐火电缆框(灌注孔和透气孔在舱壁同侧)。

For keep the necessary bend radius, use the Fireproof transit of single side ( perfusion hole and ventilate hole be same side deck) in some special space. see drawing 3.图3 AW1,3 单侧型耐火电缆框1.4耐火电缆筒Vertical fireproof transit表示方法为express: AWn L×B×215×δAWn耐火电缆筒Vertical fireproof transitL—长length B—宽wide height高215mm δ--板厚t hicknessn—耐火等级详见下表type number, see followed table电缆筒高度固定为the is fixed:215mmAW1、AW2型的电缆贯穿件的制作、安装要求同AW3、AW4型的贯穿件,只是在填料结束后,在船体包覆耐火绝缘层的一侧包覆耐火绝缘毡。

包覆厚度按舾装专业的防火绝缘布置图的相应要求来定,一般不低于40mm厚。

Requirement as following drawing 4:Make and installation of AW1、AW2is same as AW3、AW4, after stuffing ,the difference is only covered fireproof insulation. The thickness not less than 40mm normally, the detail is according to fireproof insulation drawing.DRAWING 41.5电缆管见下图5 Cable pipe ( see: drawing 5).电缆管用镀锌钢管切割或弯制成,分直管和弯管两种,切口的毛刺及锐边打磨光滑。

直管用于单根电缆的贯穿, 弯管用于多根电缆的贯穿。

直管上口须根据电缆外径配相应尺寸的填料函。

机舱或露天区域用热缩套管密封,其它区域用橡皮泥封堵。

露天甲板的电缆管须配相应规格的套管以防腐蚀。

Cable pipe made of galvanized steel tube, there are two types, one is straight pipe with gland for single cable, another is goose neck pipe for multi-cables. The cut edge should been grinded to smooth. The tube stuff using thermal shrink tube in E/M or on open deck, for other area, the pipe should been stuffed plasticene.表示方法为Express: DGФ×HФ--管子通径diameter H--- 高height1.6填料函见下图6Cable gland ( see: drawing 6).单根电缆需贯穿B-0级水密壁时,可采用填料函并加焊长100的钢管。

Single cable passes through WT B-0 class bulkhead, the gland can be welded on2.电缆支承件Cable support2.1扁钢支架见下图7, Flat steel ( see: drawing 7)用相应规格的扁钢弯制而成,切口的毛刺及锐边打磨光滑,镀锌20~30μ。

It made of smooth flat steel ,galvanized 20~30μ表示方法为Express: DB L×B×H×δ or DB B×δL—长length B—宽wide H--脚高height δ—厚度thickness 如L、H的值缺省,则相应代表扁钢长度为550、扁钢高度现场定If no showing the data of L and H, please refer to the followed table.Type L B H δ1 550 20 现场定No requirement 32 550 40 4Drawing 6Space between support as followed:DZ150 ~ DZ300 ≤ 900mm,DZ400 ~ DZ800 ≤ 1500mm电缆托架组合骨架及支脚的材料按下表来选择:Material of cable tray combination frame and support:3. 防火、水密隔堵Sealing3.1使用橡皮泥、热缩套管using of plasticene, thermal shrink tube舱室内的电缆管使用橡皮泥进行封堵;机舱、露天甲板处的电缆管、填料函等的密封使用热缩套管,居住区域内电气箱上的填料函一般不须封堵。

热缩套管施工工艺参照制造厂标准要求如下:Cable pipe in cabinet to be sealed with plasticene; cable pipe and cable gland in engine room and open deck to be sealed with thermal shrink tube, the cable gland on electrical panel no need seals in accommodation area normally. Technology of thermal shrink tube should be according to maker’s standard.3.1.13.1.2根据电缆及填料函的规格选用热缩套管,可参照下表进行。

The thermal shrink tube can be selected as the correlation table between cable gland and thermal shrink tube.3.1.3热缩套管使用说明Manual of Thermal shrink tube(1)根据上表选择合适规格的热缩套管,通常所选热缩管收缩后的内径应小于电缆外径1mm以上,热缩管长度应大于要包覆长度的5-10%。

Select the Thermal shrink tube according above table, the dimension of Thermal shrink tube should be smaller 1mm than cable out diameter normally, length of the Thermal shrink tube should be longer 5-10% than the cover length.(2)在要包覆的电缆部位的两端做上标记,用干净抹布去除灰尘和污物。

Marked the cable before seal, outer sheath of cable should be cleaned.(3)必要时可在预热后的电缆部位均匀缠绕上一层热熔胶带(厚度约为0.3mm左右),热熔胶带要压紧Preheating the outer sheath of cable, then wrap one layer thermal melt tape tightly (thickness about 0.3 mm) if necessary.(4)套好热缩套管,定位后用塑料焊枪或喷灯从热缩套管的中部开始沿园周方向加热使其均匀完全收缩,然后由中间往一端逐步加热至完全收缩,端口有热熔胶溢出,一端收缩完全后,用同样的方法加热收缩另一端,注意加热时一定要沿园周方向移动,待完全收缩后依次向外扩展,以免产生皱折和气泡。