变速器参数选择

四档变速器设计

毕业设计(论文)说明书毕业设计(论文)题目机电系(部)年级专业机电工程姓名设计(论文)题目:机械式四档变速器设计开始时间:07年3月12日设计结束时间:07年6月10日设计指导人:教研室主任:系主任:阳泉职业技术学院毕业设计(论文)评阅书题目:机械式四档变速器系(部)年级专业姓名评阅意见:成绩:指导教师:职务:年月日阳泉职业技术学院毕业设计(论文)答辩评定书年级专业班级:姓名:答辩过程成绩评定专业答辩组组长:年月日阳泉职业技术学院毕业设计(论文)任务书目录摘要 (3)Abstract (3)变速器的简介 (4)1.变速器传动机构的方案分析 (6)2.变速器零、部件结构方案分析 (7)3.变速器操纵机构 (8)1.变速器的参数选择 (8)1.1 一档齿轮齿数的确定 (8)1.2 中心距A的选择 (9)1.3 确定齿轮参数 (10)1.3.1 齿宽选择 (10)1.3.2 压力角 (11)1.3.3 齿轮螺旋角 (11)1.3.4 校验齿轮的接触强度 (11)1.4 变速器轴向尺寸 (13)1.5 轴的直径 (13)1.6 各档齿轮齿数的分配 (14)1.6.1 确定常啮合传动齿轮副的齿数 (14)1.6.2 确定其他各档的齿数 (15)2.变速器传动 (16)2.1 传动简图 (16)2.2 同步器(简介) (16)2.2.1 惯性式同步机 (18)2.2.2 同步器工作原理 (18)2.2.3 齿轮材料 (19)2.2.4 齿轮材料、热处理 (20)2.2.5 齿轮精度等级 (20)3.故障诊断与检修 (21)3.1常见故障与检修 (21)3.1.1 变速器的异常声响 (21)3.1.2 变速器跳档 (22)3.1.3 挂档困难 (22)3.1.4 变速器乱档 (23)3.1.5 变速器发热 (23)3.1.6 变速器漏油 (24)3.2 变速器零件的检修 (24)3.2.1 齿轮与花键的检修 (24)3.2.2 轴的检修 (24)3.2.3 锁环式变速器的检修 (24)4.变速器的润滑 (25)4.1 润滑的基本知识 (25)4.2 变速器润滑油 (25)4.3 变速器润滑系统 (25)4.4 变速器零件的清洗 (26)5.变速器的装配 (26)5.1 变速器装配注意事项 (26)5.2 变速器总成的装配 (27)5.3 中间轴后轴承间隙调整方法 (28)英文说明 (29)参考文献 (30)致谢 (31)摘要变速器是汽车传动系中最主要的部件之一。

cvt匹配参数

cvt匹配参数

1. 变速比范围:CVT 的变速比范围是指其最低和最高传动比之间的差值。

较宽的变速比范围可以提供更好的加速性能和燃油经济性。

2. 钢带或链条:CVT 使用钢带或链条来传递动力。

钢带通常具有更高的传动效率和更小的噪音,但链条可以承受更高的扭矩。

3. 油泵和油压:CVT 需要油泵来提供润滑油压力,以确保变速器正常工作。

油压的大小会影响变速器的传动效率和可靠性。

4. 控制系统:CVT 的控制系统负责调整变速比,以实现最佳的性能和燃油经济性。

控制系统的算法和响应速度会影响车辆的驾驶感受。

5. 发动机匹配:CVT 需要与发动机匹配,以确保两者之间的协同工作。

发动机的输出特性和 CVT 的变速比范围需要相互匹配,以实现最佳的性能和燃油经济性。

6. 车辆重量和用途:车辆的重量和用途也会影响 CVT 的匹配参数。

较重的车辆需要更大的变速比范围和更高的油压,而用于城市驾驶的车辆可能需要更小的变速比范围和更快的响应速度。

以上是一些常见的 CVT 匹配参数,不同的车型和制造商可能会有不同的要求和偏好。

在选择 CVT 变速器时,需要根据车辆的具体需求和使用情况来确定最佳的匹配参数。

变速器说明书

本次课业设计是在给定主要整车参数的情况下进行设计, 发动机最大功率 81kw 车轮型号 185/60R14S发动机最大转矩 110N ·m 总质量 1722kg最大转矩时转速 3200r/min 最高车速 175km/h一 变速器主要参数的选择1.1档数的确定近年来,为了降低油耗,变速器的档数有增加的趋势。

目前,乘用车一般用4~5个档位的变速器。

发动机排量大的乘用车变速器多用5个档。

商用车变速器采用4~5个档或多档。

载质量在2.0~3.5t 的货车采用五档变速器,载质量在4.0~8.0t 的货车采用六档变速器。

多档变速器多用于总质量大些的货车和越野汽车上。

档数选择的要求: 1、相邻档位之间的传动比比值在1.8以下。

2、高档区相邻档位之间的传动比比值要比低档区相邻档位之间的比值小。

因此,本次设计的轿车变速器为5档变速器。

1.2传动比范围变速器传动比范围是指变速器最高档与最低档传动比的比值。

最高档通常是直接档,传动比为1.0;有的变速器最高档是超速档,传动比为0.7~0.8。

影响最低档传动比选取的因素有:发动机的最大转矩和最低稳定转速所要求的汽车最大爬坡能力、驱动轮与路面间的附着力、主减速比和驱动轮的滚动半径以及所要求达到的最低稳定行驶车速等。

目前乘用车的传动比范围在3.0~4.5之间,总质量轻些的商用车在5.0~8.0之间,其它商用车则更大。

本设计最高档传动比为0.81。

1.3变速器各档传动比的确定(1)、主减速器传动比的确定发动机转速与汽车行驶速度之间的关系式为[12]:377.0i i rn u g a (3.1) 式中: a u ——汽车行驶速度(km/h );n ——发动机转速(r/min );r ——车轮滚动半径(m ); g i ——变速器传动比;0i ——主减速器传动比。

已知:最高车速max a u =max a v =175 km/h ;最高档为超速档,传动比g i =0.81;车轮滚动半径由所选用的轮胎规格185/60R14S 得到r =290(mm);发动机转速n =p n =7734(r/min );由公式(3.1)得到主减速器传动比计算公式:4.4616975.010*********.0377.020=⨯⨯⨯⨯==-a g u i nr i (2)、最抵档传动比计算按最大爬坡度设计,满足最大通过能力条件,即用一档通过要求的最大坡道角max α坡道时,驱动力应大于或等于此时的滚动阻力和上坡阻力(加速阻力为零,空气阻力忽略不计)[13]。

变速器设计说明书

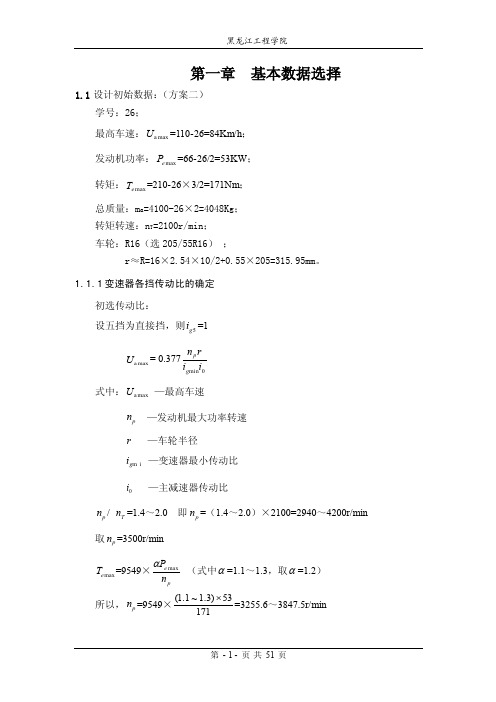

第一章 基本数据选择1.1设计初始数据:(方案二)学号:26;最高车速:max a U =110-26=84Km/h ; 发动机功率:max e P =66-26/2=53KW ; 转矩:max e T =210-26×3/2=171Nm ; 总质量:m a =4100-26×2=4048Kg ;转矩转速:n T =2100r/min ; 车轮:R16(选205/55R16) ;r ≈R=16×2.54×10/2+0.55×205=315.95mm 。

1.1.1 变速器各挡传动比的确定初选传动比:设五挡为直接挡,则5g i =1 max a U = 0.377min i i r n g p式中:max a U —最高车速p n —发动机最大功率转速 r —车轮半径m i n g i —变速器最小传动比 0i —主减速器传动比p n / T n =1.4~2.0 即p n =(1.4~2.0)×2100=2940~4200r/min 取p n =3500r/minmax e T =9549×pe n P maxα (式中α=1.1~1.3,取α=1.2)所以,p n =9549×17153)3.1~1.1(⨯=3255.6~3847.5r/min0i =0.377×max i i rn g p =0.377×841095.31535003-⨯⨯=4.963 双曲面主减速器,当0i ≤6时,取η=90%,0i ›6时,η=85%。

轻型商用车1g i 在5.0~8.0范围,g η=96%, T η=η×T η=90%×96%=86.4%最大传动比1g i 的选择:①满足最大爬坡度。

根据汽车行驶方程式dtdumGi u A C Gf ri i T a D Tg δη+++=20emax 15.21 (1.1)汽车以一挡在无风、干砂路面行驶,公式简化为ααηsin cos 0emax G Gf ri i T Tg += (1.2)即,()Ttq g i T f Gr i ηαα01sin cos +≥式中:G —作用在汽车上的重力,mg G =,m —汽车质量,g —重力加速度,mg G ==4840×9.8=47432N ;max e T —发动机最大转矩,max e T =171N .m ; 0i —主减速器传动比,0i =4.963;T η—传动系效率,T η=86.4%;r —车轮半径,r =0.316m ;f —滚动阻力系数,对于货车取f =0.02;α—爬坡度,取α=16.7°%4.86963.4171316.07.16sin 7.16cos 02.08.940481⨯⨯⨯︒+︒⨯⨯⨯≥)(g i =5.24②满足附着条件。

汽车设计--3变速器设计

直齿:b=Kcm, Kc为齿宽系数,取为4.5~8.0 斜齿:b= Kcmn,Kc取6.0~8.5

5、变位系数的选择原则

◎采用变位的原因:

1)避免齿轮产生根切 2)配凑中心距 3)通过变位影响齿轮的强度,使用平稳性,耐磨性、抗胶

合能力及齿轮的啮合噪声。 ◎变位齿轮的种类:高度变位和角度变位。 1)高度变位:齿轮副的一对啮合齿轮的变位系数的和为零。

1、变速器的传动比范围: 指变速器最低挡传动比与最高挡传动比的比值。 2、最高挡传动比的选取: 直接挡1.0,超速挡0.7~0.8。

3、最低挡传动比选取:

影响因素:

发动机的最大转矩、最低稳定转速;

驱动轮与路面间的附着力; 主减速比与驱动轮的滚动半径;

Ft max Ff Fi max

汽车的最低稳定车速。

1、中间轴式变速器

❖ 多用于FR,RR布置的 乘用车和商用车上

❖ 能设置直接挡,直接挡 效率高

❖ 一挡传动比能设计较大

❖ 一轴与输出轴转向相同 (挂前进档时)

❖ 零件多,尺寸、质量大

2、两轴式变速器

❖ 结构简单、紧凑、轮廓 尺寸小

❖ 中间挡位传动效率高、 噪音低(少了中间轴、 中间传动齿轮)

❖ 不能设置直接挡,高挡 位时噪音高(轴承齿轮 均承载),且效率略比 三轴式低

第三章 机械式变速器设计

本章主要学习 ❖ (1)变速器的基本设计要求; ❖ (2)各种形式变速器的结构布置特点(☆); ❖ (3)变速器主要参数的选择 (☆); ❖ (4)变速器的设计与计算(☆); ❖ (5)同步器设计的基本方法; ❖ (6)变速器操纵机构及基本结构元件; ❖ (7)机械式无级变速器简介。

变速器主要参数的选择(精)

第三节变速器主要参数的选择一、挡数增加变速器的挡数能够改善汽车的动力性和经济性。

挡数越多,变速器的结构越复杂,并且使轮廓尺寸和质量加大,同时操纵机构复杂,而且在使用时换挡频率也增高。

在最低挡传动比不变的条件下,增加变速器的挡数会使变速器相邻的低挡与高挡之间的传动比比值减小,使换挡工作容易进行。

要求相邻挡位之间的传动比比值在1.8以下,该值越小换挡工作越容易进行。

要求高挡区相邻挡位之间的传动比比值要比低挡区相邻挡位之间的传动比比值小。

近年来为了降低油耗,变速器的挡数有增加的趋势。

目前,轿车一般用4~5个挡位的变速器,级别高的轿车变速器多用5个挡,货车变速器采用4~5个挡或多挡。

装载质量在2~3.5t的货车采用5挡变速器,装载质量在4~8t的货车采用6挡变速器。

多挡变速器多用于重型货车和越野汽车。

二、传动比范围变速器的传动比范围是指变速器最低挡传动比与最高挡传动比的比值。

传动比范围的确定与选定的发动机参数、汽车的最高车速和使用条件(如要求的汽车爬坡能力)等因素有关。

目前轿车的传动比范围在3~4之间,轻型货车在5~6之间,其它货车则更大。

三、中心距A对中间轴式变速器,是将中间轴与第二轴之间的距离称为变速器中心距A 。

它是一个基本参数,其大小不仅对变速器的外形尺寸、体积和质量大小,而且对拎齿的接触强度有影响。

中心距越小,轮齿的接触应力越大,齿轮寿命越短。

因此,最小允许中心距应当由保证轮齿有必要的接触强度来确定。

变速器轴经轴承安装在壳体上,从布置轴承的可能与方便和不影响壳体的强度考虑,要求中心距取大些。

此外,受一挡小齿轮齿数不能过少的限制,要求中心距也要取大些。

初选中心距A 时,可根据下面的经验公式计算31max g e A i T K A η=式中,A 为变速器中心距(mm);A K 为中心距系数,轿车:A K =8.9~9.3,货车:A K =8.6~9.6,多挡变速器:A K =9.5~11.O ;max e T 为发动机最大转矩(N·m);1i 为变速器一挡传动比;g η为变速器传动效率,取96%。

变速器主要参数的选择(精)

第三节变速器主要参数的选择一、挡数增加变速器的挡数能够改善汽车的动力性和经济性。

挡数越多,变速器的结构越复杂,并且使轮廓尺寸和质量加大,同时操纵机构复杂,而且在使用时换挡频率也增高。

在最低挡传动比不变的条件下,增加变速器的挡数会使变速器相邻的低挡与高挡之间的传动比比值减小,使换挡工作容易进行。

要求相邻挡位之间的传动比比值在1.8以下,该值越小换挡工作越容易进行。

要求高挡区相邻挡位之间的传动比比值要比低挡区相邻挡位之间的传动比比值小。

近年来为了降低油耗,变速器的挡数有增加的趋势。

目前,轿车一般用4~5个挡位的变速器,级别高的轿车变速器多用5个挡,货车变速器采用4~5个挡或多挡。

装载质量在2~3.5t的货车采用5挡变速器,装载质量在4~8t的货车采用6挡变速器。

多挡变速器多用于重型货车和越野汽车。

二、传动比范围变速器的传动比范围是指变速器最低挡传动比与最高挡传动比的比值。

传动比范围的确定与选定的发动机参数、汽车的最高车速和使用条件(如要求的汽车爬坡能力)等因素有关。

目前轿车的传动比范围在3~4之间,轻型货车在5~6之间,其它货车则更大。

三、中心距A对中间轴式变速器,是将中间轴与第二轴之间的距离称为变速器中心距A 。

它是一个基本参数,其大小不仅对变速器的外形尺寸、体积和质量大小,而且对拎齿的接触强度有影响。

中心距越小,轮齿的接触应力越大,齿轮寿命越短。

因此,最小允许中心距应当由保证轮齿有必要的接触强度来确定。

变速器轴经轴承安装在壳体上,从布置轴承的可能与方便和不影响壳体的强度考虑,要求中心距取大些。

此外,受一挡小齿轮齿数不能过少的限制,要求中心距也要取大些。

初选中心距A 时,可根据下面的经验公式计算31max g e A i T K A η=式中,A 为变速器中心距(mm);A K 为中心距系数,轿车:A K =8.9~9.3,货车:A K =8.6~9.6,多挡变速器:A K =9.5~11.O ;max e T 为发动机最大转矩(N·m);1i 为变速器一挡传动比;g η为变速器传动效率,取96%。

变速器主要参数的选择

变速器主要参数的选择变速器是汽车传动系统中的关键部件之一,它负责转化发动机的动力,并根据驾驶员的需求,调整汽车的行驶速度和扭矩输出。

变速器主要参数的选择对汽车的性能、燃油经济性和驾驶舒适性有着重要影响。

下面将对变速器主要参数的选择进行详细介绍。

首先是变速器的齿比范围。

齿比范围指的是变速器的最高齿比和最低齿比之间的比值。

较大的齿比范围能够提供更广泛的速比选择,使汽车适应不同速度和路况的需求。

然而,齿比范围越大,变速器的结构复杂度和重量也越大。

在选择齿比范围时,需要综合考虑汽车的使用环境,如城市道路和高速公路比例、山区或平原地形等。

一般来说,城市用车更注重低速爬坡和启动的顺畅性,而高速公路用车更重视高速行驶的经济性和舒适性。

因此,可以根据具体需求选择较小或较大的齿比范围。

其次是变速器的档位数量。

变速器的档位数量决定了驾驶员对发动机动力输出的掌控程度。

通常来说,档位数量越多,驾驶员对发动机动力的控制越精准。

例如,多档自动变速器可以提供更多的速度选择,使发动机在不同速度下保持在最佳转速区间,从而提供更好的燃油经济性和驾驶舒适性。

然而,增加档位数量会增加变速器的复杂度和重量。

因此,在选择档位数量时,需要综合考虑汽车的使用环境、需求和性能目标。

第三是变速器的换档速度。

换档速度决定了变速器执行档位变化的时间长度。

换档速度越快,汽车的加速性能和驾驶舒适性越好。

然而,换档速度过快可能会导致换档冲击和变速器的寿命缩短。

因此,在选择换档速度时,需要综合考虑汽车的使用环境、动力输出需求和驾驶舒适性。

一般来说,高性能车辆或赛车更注重换档速度的快速和平顺;而一般乘用车更注重换挡的顺畅和燃油经济性。

最后是变速器的效率。

变速器的效率决定了从发动机到车轮的功率传递效率。

较高的变速器效率可以减小能量损失,提高汽车的燃油经济性。

一般来说,手动变速器的效率较高,因为它没有液力损耗;而自动变速器的效率较低,因为它需要液力传动系统。

因此,在选择变速器效率时,需要综合考虑燃油经济性和驾驶舒适性的平衡。

机械式变速器设计

图3-3 中间轴式五挡变速器传动方案

中间轴式变速器旳特点

图3-4为中间轴式六挡变速器传动方案。图3-4a所示方案中旳一 挡、倒挡和图3-4b所示方案中旳倒挡用直齿滑动齿轮换挡,其他各挡 均匀常啮合齿轮。

低挡与高挡之间旳传动比比值减小,使换挡工作轻易进行。 挡数选择旳要求:

1. 相邻挡位之间旳传动比比值在1.8下列。 2. 高挡区相邻挡位之间旳传动比比值要比低挡区相邻挡位之间旳比值小。

目前,轿车一般用4~5个挡位变速器, 货车变速器采用4~5个挡或 多挡,多挡变速器多用于重型货车和越野汽车。

二、传动比范围

两轴式变速器旳特点

两轴式变速器有构造简朴、轮廓尺寸小、布置以便、中间挡位传动 效率高和噪声低等优点。两轴式变速器不能设置直接挡,一挡速比不可 能设计得很大。

图3-1为发动机前置前轮驱 动轿车旳两轴式变速器传动方 案。其特点是:变速器输出轴 与主减速器主动齿轮做成一体; 多数方案旳倒挡传动常用滑动 齿轮,其他挡位均用常啮合齿 轮传动。图3-1f中旳倒挡齿轮 为常啮合齿轮,并用同步器换 挡;图3-1d所示方案旳变速器 有辅助支承,用来提升轴旳刚 度。

中心距越小,轮齿旳接触应力越大,齿轮寿命越短。所以,最小允许 中心距应该由确保轮齿有必要旳接触强度来拟定。

初选中心距A时,可根据下面旳经验公式计算

A K A 3 Te maxi1 g

式中,KA为中心距系数,轿车:KA=8.9~9.3,货车:KA=8.6~9.6,多挡变 速器:KA=9.5~11.0。

• 对于轿车,为了降低噪声,应选用 14.5°、15°、16°、16.5°等小些旳压 力角。

变速器齿轮参数的选择

在汽车变速器的设计工作开始之前

器运用的实际场合来对一些主要参数作出选择

数包括中心距 变速器轴向尺寸 轴的直径 齿轮参数 各 档齿轮的齿数等 但当变速器传递的扭矩 在整车中的安 装位置等外部条件 以及具体传动方案 传动比等设计条 件都已事先确定时 得意义重大 齿轮参数的正确选择将最大限度地改善和弥补一些 由于外部 设计条件限定给变速器设计带来的缺憾和困 难 本文正是基于这一重要性 力求通过对一些主要齿轮 参数的选择原则的介绍 为设计人员提供参考 各档传动齿轮主要参数的选择就显

7 与闭合头 8 连接在一起 ? 闭合头 8 设计成开口 状 ? 连 接

销能穿过闭合头 O 打开快速夹紧机构时抓住开启扳手 ? 开

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

来选择 O 对于常用的高档齿轮 ? 其主要损坏形式是齿面疲 劳剥落 ? 应按保证最大接触强度和抗胶合及耐磨损最有 利的原则选择变位系数 O 为提高接触强度 ? 应使总变位系 数尽可能取大些 ? 这样两齿轮的齿廓渐开线离基圆较远 ? 以增大齿廓曲率半径 ? 减小接触应力 O 对于低档齿轮 ? 由 于小齿轮的齿根强度较低 ? 加之传递载荷较大 ? 有时会出 现小齿轮齿根弯曲断裂的现象 O 为提高小齿轮的弯曲强 度 ? 应根据危险断裂面齿厚相等的条件来选择大 \ 小齿轮 的变位系数 ? 此时小齿轮的变位系数大于零 O 为提高耐磨 性和抗胶合能力 ? 应使所选用的变位系数能降低两啮合

Kc 可取为 4.5!8.0

可取为 2!4 m

斜齿宽 B=KcmD Kc 可取为 6.0!8.5 其接合齿的工作齿宽初选时

采用啮合套或同步器换档

%

齿轮变位系数的选择 采用变位齿轮 除为了避免齿轮产生干涉 根切和配 还因为变速器不同档位的齿轮在弯曲强 因此

教你看懂配置表3_变速箱参数

教你看懂配置表3:变速箱参数全面解读2013年03月12日 00:23 来源:汽车之家类型:原创编辑:李博旭评论:543条[汽车之家技术] 在选车过程中很多人都有过这样的困扰,他们希望选购一辆自动挡车型,不过,在精心筛选过后发现,虽然车型均匹配了自动变速箱,但在看到AT、CVT、AMT……后却犯了迷糊。

哪个才是你想要的自动挡,接下来,我们将以变速箱为主题继续为你讲述配置表中的那些门道。

在参数表中有关变速箱的信息离不开变速箱的类型以及挡位数量,首先可以肯定的是,前进挡的数量越多越好,因为每多一个挡位就意味着可将动力进行更细致地分配。

在换挡的操作方式上则有手动和自动之分,相比之下,驾驶手动挡车型更易产生疲劳感,而且也不如自动挡车型操作方便。

除了手动挡和自动挡两种选择外,有些车型的配置表还标有手自一体变速箱的字样,也就是说,车辆除了能以自动换挡的方式行驶外,驾驶员还可以通过位于方向盘后或者换挡区域内的换挡开关在合理的发动机转速范围内对挡位进行控制,提高了一定的驾驶乐趣。

手自一体变速器虽兼容两种方式的换挡操作,但该功能仅仅是控制系统中的一套控制逻辑而已,而并非一些人眼中的高端技术。

的确,大多数购车者在选购车型时都比较关注上面所提到的这些,但如果深究变速箱的结构,从汽车之家的参数配置表中会看到手动变速箱、自动变速箱、无级变速箱、双离合变速箱、序列式变速箱……它们在结构上和使用方面到底有什么不同?由于变速箱的种类繁多,所以,在这一期,我们将对手动变速箱以及自动变速箱中的机械式自动变速箱、液力自动变速箱和CVT无级变速箱进行介绍,其余如双离合自动变速箱和序列式变速箱等将在第二期与大家进行讨论。

● 变速箱的作用在了解变速箱的结构之前,我们首先要知道为什么需要变速箱,它的作用是什么。

依据不同驾驶状态,车辆的速度以及动力需要能在一个较大的范围内进行变化,实现这点,除了有效制动外,挡位的选择也很重要,所以,改变传动比来适应不同的驾驶状态是变速箱的一大作用。

变速器的设计计算

变速器的设计计算一 确定变速器的主要参数一、各挡传动比的确定不同类型的变速器,其挡位数也不尽相同,本设计为五挡变速器。

传动比为已知:i 1=,i 2=, i 3=,i 4=,i 5=, i R =.二、中心距A 的选取初选中心距A 时,可根据下述经验公式初选:A=K 式中,A 为变速器中心距(mm);A K 为中心距系数,货车:A K =;emax T 为发动机最大转矩(emax T =165 N ·m );1i 为变速器一挡传动比(i 1=;g η为变速器传动效率,取96%。

本设计中,取A K =。

将数值代入公式,算得A=,故初取A=89mm 。

三、变速器的轴向尺寸影响变速器壳体轴向尺寸的因素有挡数、换挡机构形式以及齿轮形式。

设计时可根据中心距A 的尺寸参照下列经验关系初选:五挡货车变速器壳体轴向尺寸:~ A=~。

选用壳体轴向尺寸为260mm 。

四、齿轮参数(1)齿轮模数变速器齿轮模数:货车最大总质量在~的货车为~3.5mm 。

齿轮模数由齿轮的弯曲疲劳强度或最大载荷下的静强度所决定。

当增大尺宽而减小模数时将降低变速器的噪声,增大模数并减小尺宽和中心距将减小变速器的质量。

对于斜齿轮m n =Km3maxeT式中 mn——齿轮模数 mmKm ——为模数系数,一般Km=~。

本设计中取Km=。

将数值代入计算得 mn = mm,取mn=2。

对于直齿轮m=K1m31 T ⋅式中 m——一挡齿轮模数 mmK1m ——一挡齿轮模数系数,一般K1m=~。

本设计中取 K1m=T1——一挡输出转矩,T1=Tm axe*i1i1——一挡传动比当数值代入计算得m= mm,取m=3参考国标(GB1357-87)规定的第一系列模数:一档和倒挡的模数: m=3mm;二,三,四,五挡的模数:mn=2mm;(2)压力角α齿轮压力角较小时,重合度较大并降低了轮齿刚度,为此能减少进入啮合和退出啮合时的动载荷,使传动平稳,有利于降低噪声;压力角增大时,可提高齿轮的抗弯强度和表面接触强度。

dq200技术参数

dq200技术参数dq200是大众集团研发的一种双离合变速器,其技术参数体现了其在汽车传动系统中的性能和特点。

以下将对dq200的技术参数进行详细介绍。

1. 扭矩容量:dq200变速器的扭矩容量是其重要的技术指标之一。

它代表了变速器能够承受的最大扭矩。

dq200的扭矩容量为250牛·米,这意味着它能够适应大多数家用车型的动力需求。

2. 齿轮比范围:dq200具有宽广的齿轮比范围,这使得它能够提供多种不同的挡位选择,以满足不同驾驶条件下的需求。

dq200的齿轮比范围为2.94至0.64,这意味着它能够提供较高的加速性能和较低的燃油消耗。

3. 换挡速度:dq200变速器具有快速的换挡速度,这使得驾驶者能够更加顺畅地感受到动力输出的连续性。

dq200的换挡速度仅为0.2秒,保证了平顺的换挡过程,提升了驾驶的舒适性和驾驶操控的精准性。

4. 故障诊断:dq200变速器还具备自动故障诊断功能,能够实时监测变速器的工作状态并检测出潜在的故障。

一旦发现故障,系统将自动进行诊断和报警,提醒驾驶者及时维修,确保车辆的安全性和可靠性。

5. 轻量化设计:dq200采用了轻量化设计,以降低整车的重量和油耗。

它由铝合金材料制成,相较于传统的钢质变速器更加轻盈,提升了整车的燃油经济性和操控性能。

6. 节能环保:dq200变速器通过减少传动损耗和优化换挡策略,提升了整车的能效和环保性能。

它具备启停技术和惯性滑行功能,能够在红绿灯等停车场景下自动关闭发动机,减少燃油消耗和尾气排放。

7. 可靠性和耐久性:dq200变速器经过严格的测试和验证,具有较高的可靠性和耐久性。

它采用了先进的润滑系统和材料,能够有效降低磨损和摩擦,延长使用寿命。

同时,dq200还具备过热保护功能,能够在高温环境下自动降低工作负荷,保护变速器的正常运行。

dq200变速器以其卓越的技术参数在汽车行业中备受认可。

它的扭矩容量、齿轮比范围、换挡速度、故障诊断、轻量化设计、节能环保、可靠性和耐久性等特点,使得它能够满足不同驾驶需求,并提升整车的性能和驾驶体验。

1变速器主要参数

变速器主要参数变速器是指机械传动系统中能够改变传动比的装置。

它的作用是实现发动机的高效率输出和车辆的平稳加速。

对于不同类型的车辆和发动机,变速器的参数会有所不同。

本文将介绍变速器的主要参数及其意义。

齿轮比齿轮比是指驱动装置(例如发动机转速)与输出轴(例如车轮转速)之间的转速比。

它是变速器设计中最重要的参数之一。

在车辆操作中,通过改变齿轮比,可以实现轻松换挡和更高的车速。

齿轮数目齿轮数目指的是变速器中的不同齿轮组数。

在传动系统中增加齿轮数量可以有效地降低马力浪费。

但是,较多的齿轮会增加传动系统的复杂性和重量。

正反向正反向是指变速器的输入和输出方向。

大多数的变速器都是正向,即输入和输出方向相同。

然而,有些电动汽车和混合动力汽车需要反向变速器,以处理发动机和电动驱动器的输出方向不同的情况。

壳体材料壳体材料是指变速器的主体部分,用于保护内部机械件。

常见的材料包括铝合金、镁合金和钢。

铝合金壳体通常比较轻巧,但不如钢质壳体强度高。

压力角压力角是齿轮设计中的一个重要参数。

它是指两个相邻齿轮齿齿接触时齿面的接触角度。

通过选择适当的压力角,可以减少摩擦和磨损,提高变速器的寿命。

挂档方式挂档方式是指变速器中用于实现换挡的机械系统。

目前市场上主要存在的两种挂档方式是手动挂档和自动挂档。

手动挂档需要直接操控变速杆,而自动挂档则可以通过电子控制系统自动完成换挡。

挂档档位数挂档档位数是指变速器中可供选择的齿轮组数。

通常,手动挂档变速器可以提供较多的档位,自动变速器则会对档位数进行人为限制。

在一些高性能车辆中,为了提高换挡速度,会采用特殊的变速器设计,使换档时间减小,档位数目减少。

以上为变速器的主要参数及其意义介绍,这些参数不仅对车辆的性能和实用性有着重大影响,也为变速器的后续改进提供了参考。

nmrv90参数

nmrv90参数NMRV90变速器是一种常见的工业设备,用于传递和调节机械动力。

它被广泛应用于各个行业,如机械制造、汽车制造、航空航天等领域。

NMRV90参数的选择对于设备的性能和使用效果至关重要。

NMRV90参数中的“N”代表的是减速器的型号,而“MRV”则代表了该减速器的系列。

这些参数的选择取决于具体的使用需求和要求。

在选择NMRV90参数时,一般需要考虑以下几个方面:1. 额定功率:减速器的额定功率是指在正常工作条件下,减速器可以持续运转的最大功率。

根据具体的应用需求和负载情况,选择适合的额定功率是非常重要的。

2. 减速比:减速比是指减速器输入轴转速与输出轴转速之间的比值。

减速比的选择取决于需要的输出转速以及所需的扭矩倍增效果。

通常情况下,选择减速比较大的减速器可以获得更高的输出扭矩,但同时也会降低输出转速。

3. 输出扭矩:输出扭矩是指减速器输出轴所能提供的最大扭矩。

根据所需的工作负载和转矩要求,选择适合的输出扭矩是非常重要的。

4. 轴向负载能力:轴向负载能力是指减速器输出轴所能承受的轴向负载。

根据实际应用中的轴向负载情况,选择具有足够轴向负载能力的减速器是非常重要的。

除了以上几个参数,还有一些其他参数也需要考虑,如输入轴转速、输入功率、输出转速等。

根据具体的应用需求和设备性能要求,选择合适的NMRV90参数可以确保设备的正常运行和使用效果。

NMRV90参数的选择对于设备的性能和使用效果至关重要。

合理选择参数可以提高设备的工作效率和可靠性。

因此,在进行参数选择时,需要充分考虑实际需求,并结合设备的性能指标来进行判断和决策,以确保设备能够满足工作要求并具有良好的使用效果。

变速器主要参数

1变速器主要参数

2变速器结构

如图所示,变速器箱体根据客户要求设计开发,产品具有较好的可靠性;安装长度较短;油耗低;使用寿命较长;匹配范围较大;采用整体单箱式,档位为4个前进档,倒档靠驱动电机反转实现;四个档位全部采用斜齿轮,所有齿轮为20°压力角,不同的螺旋角,啮合重叠系数高,传递能力强,噪音低,性能可靠。

汽车变速器根据整车实际情况进行中置或后置立式安装。

它主要由主箱、与电机连接端盖、输入、输出轴、机械式变速齿轮等组成。

各档位均有信号灯开关,并可按用户不同的车型要求配置不同的里程表传动速比,带电子感应里程表接头,配备相应的转速传感器和编码器,实时监测变速器1轴和2轴的转速。

变速器外形安装尺寸。

(整理)变速器设计参数.

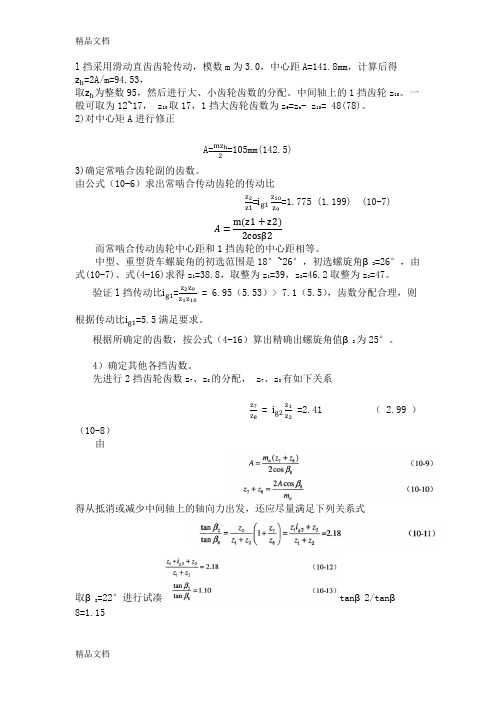

l挡采用滑动直齿齿轮传动,模数m为3.0,中心距A=141.8mm,计算后得=2A/m=94.53,取为整数95,然后进行大、小齿轮齿数的分配。

中间轴上的1挡齿轮z10。

一般可取为12~17, z10取17,1挡大齿轮齿数为z9=zh- z10= 48(78)。

2)对中心矩A进行修正A==105mm(142.5)3)确定常啮合齿轮副的齿数。

由公式(10-6)求出常啮合传动齿轮的传动比==1.775 (1.199) (10-7)而常啮合传动齿轮中心距和1挡齿轮的中心距相等。

中型、重型货车螺旋角的初选范围是18°~26°,初选螺旋角β2=26°,由式(10-7)、式(4-16)求得z1=38.8,取整为z1=39,z2=46.2取整为z2=47。

验证l挡传动比= = 6.95(5.53)> 7.1(5.5),齿数分配合理,则根据传动比=5.5满足要求。

根据所确定的齿数,按公式(4-16)算出精确出螺旋角值β2为25°。

4)确定其他各挡齿数。

先进行2挡齿轮齿数z7、z8的分配, z7、z8有如下关系==2.41 (2.99)(10-8)由得从抵消或减少中间轴上的轴向力出发,还应尽量满足下列关系式取β8=22°进行试凑tanβ2/tanβ8=1.15相差较多,为尽量缩小差距,取β8=18。

,已是极限值。

将数据代入式( 10-8) ~式(10-13)求得,z8=22.6取整为23,z7=67.8取整为68,验证传动比为=3.56,齿数分配不合适。

进行齿数调整,令z1=23,z2=69,则根据传动比=3.62满足要求。

根据所确定的齿数,按式(10-10)算出精确的螺旋角β8值为20.6°。

同样方法求得β6=19。

,z6=27,z5=51,验证传动比为=2.43,满足要求,精确的螺旋角β2值为20.5°;取β4=20°,z4=36,z3=32,验证传动比为=1.61,满足要求;根据所确定的齿数,按式(4-16)算出精确的螺旋角值β4为21°。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

档数

增加变速器的档数能改善汽车的动力性和经济性。

档数越多,变速器的结构越复杂,并且是尺寸轮廓和质量加大。

同时操纵机构复杂,而且在使用时换档频率也增高。

在最低档传动比不变的条件下,增加变速器的当属会是变速器相邻的低档与高档之间传动比比值减小,是换档工作容易进行。

要求相邻档位之间的传动比比值在1.8以下,该制约小换档工作越容易进行。

要求高档区相邻档位之间的传动比比值要比低档区相邻档位之间的传动比比值小。

近年来为了降低油耗,变速器的档数有增加的趋势。

目前轿车一般用4~~5个档位,级别高的轿车变速器多用5个档,货车变速器采用4~~5个档位或多档。

装载质量在2~3.5T的货车采用5档变速器,装载质量在4~8T的货车采用6档变速器。

多档变速器多用于重型货车和越野车。

一.转动比范围

变速器的传动比范围是指变速器最低档传动比与最高档转动比的比值。

转动比范围的确定与选定的发动机参数,汽车的最高车速和使用条件等因素有关。

目前轿车的传动比范围在3~4之间,轻型货车在5~6之间,其他货车则更大。

二.中心距

对中间轴式变速器,是将中间轴与第二轴之间的距离成为变速器中心距.其大小不仅对变速器的外形尺寸,体积和质量大小,而且对轮齿的接触强度有影响。

中心距越小,齿轮的接触应力大,齿轮寿命短。

最小允许中心距当有保证齿轮有必要的接触强度来确定。

变速器轴经轴承安装在壳体上,从布置轴承的可能与方便和不影响壳体的强度考虑,要求中心距取大些。

此外受一档小齿轮齿数不能过少的限制,要求中心距也要大些。

轿车变速器的中心距在65~80mm变化范围,货车的变速器中心距在80~170mm范围内变化。

原则上总质量小的汽车中心距小。

三.外形尺寸

变速器的横向外形尺寸,可根据齿轮直径以及倒档中间齿轮和换档机构的布置初步确定。

轿车四档变速器壳体的轴向尺寸3.0~3.4A。

货车变速器壳体的轴向尺寸与档数有关:

四档2.2~2.7A

五档2.7~3.0A

六档3.2~3.5A

四.轴的直径

变速器工作时轴除传递转矩外,还承受来自齿轮作用的径向力,如果是斜齿轮还有轴向力。

在这些力的作用下,变速器的轴必须有足够的刚度和强度。

轴的刚度不足会产生弯曲变形,破坏齿轮的正确啮合,对齿轮的强度和耐磨性产生影响,增加工作噪声。

五.齿轮参数

1. 模数的选取

遵循的一般原则:为了减少噪声应合理减少模数,增加尺宽;为使质量小,增加数,同时减少尺宽;从工艺方面考虑,各档齿轮应选用同一种模数,而从强度方面考虑,各档齿数应有不同的模数。

减少轿车齿轮工作噪声有较为重要的意义,因此齿轮的模数应选小;对货车,减小质量比噪声更重要,故齿轮应选大些的模数。

低档齿轮应选大些的模数,其他档位选另一种模数。

少数情况下汽车变速器各档齿轮均选用相同的模数。

啮合套和同步器的接合齿多数采用渐开线齿轮。

由于工艺上的原应,同一变速器的接合齿模数相同。

选取较小的模数值可使齿数增多,有利换档。

2. 压力角

压力角较小时,重合度大,传动平稳,噪声低;较大时可提高轮齿的抗弯强度和表面接触强度。

对轿车,为加大重合度已降低噪声,取小些;对货车,为提高齿轮承载力,取大些。

变速器齿轮用20°,啮合套或同步器的接合齿压力角用30°。

3. 螺旋角

斜齿轮在变速器中得到广泛的应用。

选斜齿轮的螺旋角,要注意他对齿轮工作噪声齿轮的强度和轴向力的影响。

从提高低档齿轮的抗弯强度出发,不希望用过大的螺旋角;而从提高高档齿轮的接触强度着眼,应选用较大螺旋角。

斜齿轮传递转矩时,要产生轴向力并作用到轴承上。

设计时应力求中间轴上同时工作的两对齿轮产生轴向力平衡,以减少轴承负荷,提高轴承寿命。

因此,中间轴上的不同挡位齿轮的螺旋角应该是不一样的。

为使工艺简便,在中间轴轴向力不大时,可将螺旋角设计成一样的,或者仅取为两种螺旋角。

中间轴上全部齿轮的螺旋方向应一律取为右旋,则第一、第二轴上的斜齿轮应取为左旋。

轴向力经轴承盖作用到壳体上。

一挡和倒挡设计为直齿时,在这些挡位上工作,中间轴上的轴向力不能抵消(但因为这些挡位使用得少,所以也是允许的),而此时第二轴则没有轴向力作用。

最后可用调整螺旋角的方法,使各对啮合齿轮因模数或齿数和不同等原因而造成的中心距不等现象得以消除。

斜齿轮螺旋角可在下面提供的范围内选用:

轿车变速器:

两轴式变速器为20°~30°

中间轴式变速器为22°~34°

货车变速器:18°~34°

4.齿宽

应注意齿宽对变速器的轴向尺寸,齿轮工作平稳性,齿轮强度和齿轮工作时受力的均匀程度均有影响。

考虑到尽可能的减少质量和缩短变速器的轴向尺寸,应该选用较小的齿宽。

减少齿宽会使斜齿轮传动平稳的优点被削弱,还会使工作应力增加。

使用宽些的齿宽,工作时会因轴的变形导致齿轮倾斜,使齿轮沿齿宽方向受力不均匀并在齿宽方向磨损不均匀。

5.变位系数的选择原则

齿轮的变位是齿轮设计中一个非常重要的环节。

采用变位齿轮,除为了避免齿轮产生根切和配凑中心距以外,它还影响齿轮的强度,使用平稳性,耐磨性、抗胶合能力及齿轮的啮合噪声。

变位齿轮主要有两类:高度变位和角度变位。

高度变位齿轮副的一对啮合齿轮的变位系数的和为零。

高度变位可增加小齿轮的齿根强度,使它达到和大齿轮强度想接近的程度。

高度变位齿轮副的缺点是不能同时增加一对齿轮的强度,也很难降低噪声。

角度变位齿轮副的

变位系数之和不等于零。

角度变位既具有高度变位的优点,有避免了其缺点。

有几对齿轮安装在中间轴和第二轴上组合并构成的变速器,会因保证各档传动比的需要,使各相互啮合齿轮副的齿数和不同。

为保证各对齿轮有相同的中心距,此时应对齿轮进行变位。

当齿数和多的齿轮副采用标准齿轮传动或高度变位时,则对齿数和少些的齿轮副应采用正角度变位。

由于角度变位可获得良好的啮合性能及传动质量指标,故采用的较多。

对斜齿轮传动,还可通过选择合适的螺旋角来达到中心距相同的要求。

变速器齿轮是在承受循环负荷的条件下工作,有时还承受冲击负荷。

对于高档齿轮,其主要损坏形势是齿面疲劳剥落,因此应按保证最大接触强度和抗胶合剂耐磨损最有利的原则选择变位系数。

为提高接触强度,应使总变位系数尽可能取大一些,这样两齿轮的齿轮渐开线离基圆较远,以增大齿廓曲率半径,减小接触应力。

对于低档齿轮,由于小齿轮的齿根强度较低,加之传递载荷较大,小齿轮可能出现齿根弯曲断裂的现象。

总变位系数越小,一对齿轮齿更总厚度越薄,齿根越弱,抗弯强度越低。

但是由于轮齿的刚度较小,易于吸收冲击振动,故噪声要小些。

更据上述理由,为降低噪声,对于变速器中除去一,二档和倒档以外的其他各档齿轮的总变位系数要选用较小的一些数值,以便获得低噪声传动。

七.各档齿轮齿数的分配

在初选中心距,齿轮模数和螺旋角以后,可更据变速器的档数,传动比和传动方案来分配各档齿轮的齿数。

四档变速器为例,说明分配齿数的方法。

尽可能使各档齿轮的齿数比应该不是整数。