变速箱主要参数的选择计算

cvt匹配参数

cvt匹配参数

1. 变速比范围:CVT 的变速比范围是指其最低和最高传动比之间的差值。

较宽的变速比范围可以提供更好的加速性能和燃油经济性。

2. 钢带或链条:CVT 使用钢带或链条来传递动力。

钢带通常具有更高的传动效率和更小的噪音,但链条可以承受更高的扭矩。

3. 油泵和油压:CVT 需要油泵来提供润滑油压力,以确保变速器正常工作。

油压的大小会影响变速器的传动效率和可靠性。

4. 控制系统:CVT 的控制系统负责调整变速比,以实现最佳的性能和燃油经济性。

控制系统的算法和响应速度会影响车辆的驾驶感受。

5. 发动机匹配:CVT 需要与发动机匹配,以确保两者之间的协同工作。

发动机的输出特性和 CVT 的变速比范围需要相互匹配,以实现最佳的性能和燃油经济性。

6. 车辆重量和用途:车辆的重量和用途也会影响 CVT 的匹配参数。

较重的车辆需要更大的变速比范围和更高的油压,而用于城市驾驶的车辆可能需要更小的变速比范围和更快的响应速度。

以上是一些常见的 CVT 匹配参数,不同的车型和制造商可能会有不同的要求和偏好。

在选择 CVT 变速器时,需要根据车辆的具体需求和使用情况来确定最佳的匹配参数。

变速器结构及主参数设计

第一篇变速器结构及主参数设计第一章变速器齿轮传动方案的设计第一节变速器齿轮传动的功能及要求汽车的使用条件,诸如汽车的实际装载质量、道路坡度、路面状况,以及道路宽度和曲率、交通情况所允许的车速等等,都在很大范围内不断变化。

这就要求汽车牵引力和速度也有相当大的变化范围。

另一方面,就活塞式内燃机而言,在其整个转速范围内,转矩的变化不大,而功率及燃油消耗率的变化却很大,因而保证发动机功率较大而燃料消耗率较低的曲轴转速范围,即有利转速范围是很窄的。

为了使发动机能保持在有利转速范围内工作,而汽车牵引力和速度又能在足够大的范围内变化,应当使传动系的传动比能在最大值与最小值之间变化,即传动系应起变速作用。

变速器就是汽车传动系中起变速作用的一个重要零部件,它有以下几点功能。

一、实现传动比的变化。

一般机械式变速器都是有级变速的,即传动比档数是有限的。

轿车和轻、中型货车的传动比有3~6档,越野汽车和重型货车的传动比可多达8~16档。

实现有级变速的措施,是靠变速箱中若干对齿轮来实现的。

各挡的传动比各不相同,当汽车在平坦的道路上,以高速行驶时可挂入变速器的高档齿轮,在不好的路况下或爬坡时应挂入变速器的低档齿轮,为此,根据需要,可选择不同速比的档位。

二、与发动机合理匹配,实现汽车的动力性和经济性。

例如汽车在同样的载货量、道路、车速等条件下行驶即可在高速档行驶,也可在低速挡行驶。

而此时发动机的节气门(油门)和转速大小不同。

发动机在不同的工况下,燃料的消耗量是不一样的。

所以根据路况,通过选择齿轮不同的档位,来减小发动机的燃料的消耗。

是变速器齿轮传动的一个重要功能。

三、实现倒退的功能。

汽车不仅要有前进的功能,还要有倒退的功能。

但发动机不能实现反转,此时,可通过齿轮传动来改变输出轴的旋转方向。

从而实现汽车的倒退功能。

四、实现空挡的功能。

为了满足汽车暂时停车、起步和对发动机检查调整的需要,变速器还要有空挡的功能。

五、对机械式变速器齿轮传动还要满足以下几点要求:1)、便于制造、使用和维修。

变速器设计(详细过程完整版).

黑豹HB1027变速器设计论文摘要变速器是汽车传动系中最主要的部件之一。

其设计任务是设计一台用于微型商用车上的手动变速器。

采用中间轴式变速器设计方案,其有两个突出优点:一是其直接挡传动效率高,磨损及噪声小;二是在齿轮中心距较小的情况下任然可以获得较大的一档传动比。

设计中根据汽车的外形、轮距、轴距、车辆重量、满载重量以及最高车速等参数结合该汽车的发动机型号可以得出发动机的最大功率、最大扭矩、排量等重要参数,再结合某些轿车的基本参数选择适当的主减速比。

根据上述参数,再结合汽车设计、汽车理论、机械设计等相关知识,计算出相关的变速器参数并论证设计的合理性。

设计中给出了机械式变速器设计方案,经过严谨设计过程完成了一款手动变速器设计,并经过校验和catia有限元优化,证明设计的变速器能够符合现实功用要求,设计方案具有比较强的可借鉴性。

关键词汽车工程;变速器;设计;手动;(版权所有,翻版不究)- I -AbstractGearbox is the one main component of the vehicle transmission.The duty of this design is to design a manual transmission used in the Tiny gears, it is the countershaft-type transmission gearbox.This transmission has two prominent merits: firstly, the transmission efficiency of the direct drives keep high ,the attrition and the noise are also slightest;Secondly ,it is allowed to obtain in the bigger gear ratio of the first gear when the center distance in smaller.According to the contour, track, wheel base, the vehicles weight, the all-up weight as well as the highest speed and so on, union the engine model we can obtain the important parameters of the max power, the max torque, the displacement and so on. According to the basic parameters of the certain saloon, choose the suitable final drive ratio. According to the above parameters, combining the knowledge of automobile design, automobile theory , machine design and so on, calculate the correlated parameters of the gearbox and proof the rationality of the design.The design gives a plan of the mechanical gearbox and achieves a kind of mechanical gearbox after rigorous design.The design has passed calibration and Finite element optimization.It has proved to be fit for function and use for reference perfectly.Key Words Automotive engineering,Transmission,Design,Manual- II -目录摘要 (I)Abstract.......................................................... I I 第1章绪论 . (1)1.1本课题研究的目的和意义 (1)1.2 本课题研究现状和发展 (1)第2章机械式变速器设计 (3)2.1 变速器设计基本方案 (3)2.1.1变速器传动机构布置方案 (3)2.1.2 变速器主要参数选择 (3)2.2齿轮设计计算 (7)2.2.1各挡齿轮齿数的分配 (7)2.2.2齿轮强度校核 (10)2.3 轴设计计算 (19)2.3.1轴的工艺要求 (19)2.3.2 轴的校核计算 (19)2.4 同步器及操纵机构设计 (29)2.4.1同步器的设计 (29)2.4.2变速器的操纵机构 (31)2.5 轴承及平键的校核 (32)2.5.1 轴承选择及校核 (32)2.5.2 平键选择及强度计算 (34)2.6 变速器箱体设计 (34)- III -2.6.1 箱体材料与毛坯种类 (34)2.6.2 箱体的主要结构尺寸的计算 (35)2.7 本章小结 (35)第3章有限元优化分析 (36)3.1 齿轮catia有限元分析 (36)3.1.1 倒档主动直齿轮catia有限元分析 (36)3.1.2 一档从动齿轮catia有限元分析 (37)3.2 变速器轴catia有限元分析 (37)3.2.1 中间轴catia有限元分析 (37)3.2.2 第二轴catia有限元分析 (38)3.3 本章小结 (38)结论 (39)参考文献 (40)致谢 (41)- IV -哈尔滨工业大学本科毕业论文(设计)第1章绪论1.1本课题研究的目的和意义随着汽车工业的迅猛发展,车型的多样化、个性化已经成为汽车发展的趋势。

两进一退小型变速箱参数表

两进一退小型变速箱参数表(最新版)目录1.概述两进一退小型变速箱2.两进一退小型变速箱的工作原理3.两进一退小型变速箱的参数表4.参数表的解读和应用正文一、概述两进一退小型变速箱两进一退小型变速箱是一种具有两组前进挡和一组倒挡的紧凑型变速器,广泛应用于工程机械、农用机械以及一些特种车辆等领域。

其主要特点是结构简单、传动比稳定、承载能力较强。

二、两进一退小型变速箱的工作原理两进一退小型变速箱主要由输入轴、输出轴、齿轮组和操纵机构组成。

在行驶过程中,通过切换不同的齿轮组合,实现不同的传动比。

具体工作原理如下:1.当需要前进时,将操纵机构切换至前进挡位,输入轴与输出轴之间的齿轮组合将驱动轮与输出轴连接,使车辆前进。

2.当需要倒车时,将操纵机构切换至倒挡位,输入轴与输出轴之间的齿轮组合将驱动轮与输出轴分离,并通过另一组齿轮将输出轴反转,实现倒车。

三、两进一退小型变速箱的参数表两进一退小型变速箱的参数表主要包括以下内容:1.输入轴转速:即发动机通过离合器传递至输入轴的转速。

2.输出轴转速:即经过齿轮组传动后,输出轴的转速。

3.传动比:即输入轴转速与输出轴转速之比,表示了变速箱对发动机扭矩和转速的调整能力。

4.扭矩:即输入轴和输出轴的扭矩值,反映了变速箱的承载能力。

四、参数表的解读和应用1.解读参数表时,需要关注传动比和扭矩等关键指标,确保其在正常工作范围内,以保证变速箱的正常运行和使用寿命。

2.在实际应用中,根据不同的工况和需求,选择合适的前进挡和倒挡,充分利用两进一退小型变速箱的传动比调整功能,以提高车辆的行驶性能和燃油经济性。

变速箱传动比

变速箱传动比

这些参数对换挡有何指导意义吗?

我是一档起步,10km换二档,20km换三档,40km换四档,70km换五档,对吗?

有指导意义的!我一般是2000r/min-2200r/min换档,因为在这个转速下,只要你舍得给油,发动机所能发出的最大扭矩可以达到最大扭矩的90%以上,用于一般条件下的换档加速,足够了!所说的多少公里/小时换档,实际上取决于在2000r/min-2200r/min下,当时的车速是多少。

只要不是自动档,这是有对应关系的,可以通过底盘参数计算,这些参数就包括上面几个。

计算方法如下:

ua=0.377 r n / ig i0

——ua代表汽车行驶速度,单位km/h(公里/小时)

——r代表轮胎半径,单位m(米)a5用的195轮胎,大概是320毫米=0.32米

——n代表发动机转速,单位r/min (转/分钟)

——ig代表变速箱某档速比,无单位

——i0代表主减速器传动比,无单位

以a516为例,计算一下4档,发动机2000r/min时的车速:

ua=0.377 r n / ig i0

=0.377 x 0.32 x 2000 / ( 0.972 x 4.313 )

=57.55 (公里/小时)

再看一下老a520的情况吧!,计算一下4档,发动机2000r/min时的车速:

ua=0.377 r n / ig i0

=0.377 x 0.32 x 2000 / ( 1.03 x 3.722 )

=62.94 (公里/小时)

可以看到,同样发动机是2000r/min,由于变速箱和主减速器的参数不同,造成车速的差异,如果车主还是希望在60公里左右换档,那么换档转速就应下降到1800r/min左右!油耗就会相对低一些!。

变速器传动比名词解释

变速器传动比名词解释

变速器传动比,又称传动比,是指变速器在传动过程中的输出轴转速与输入轴转速之比。

它在评价变速器性能和传动效果方面具有重要作用。

传动比的大小直接影响到变速器的输出性能,包括车辆的加速性能、最高速度和燃油经济性等。

在实际应用中,变速器传动比通常通过齿轮设计、齿轮材料和润滑方式等多种因素来实现。

合理的变速器传动比设计可以提高车辆的行驶性能,降低油耗,延长零部件寿命,从而提高整车的经济效益。

变速器传动比的计算公式为:

传动比=输出轴转速/输入轴转速

在实际使用过程中,驾驶员可通过换挡来实现不同行驶条件下的最优传动比。

一般来说,低速行驶时,选择较大的传动比可以提高车辆的爬坡能力和加速性能;高速行驶时,选择较小的传动比可以提高车辆的最高速度和燃油经济性。

需要注意的是,变速器传动比的选择并非越大越好。

过大的传动比会导致发动机在低速区间工作,使发动机燃烧不充分,产生积碳等问题。

而过小的传动比则会导致车辆加速性能不足,影响驾驶体验。

因此,在设计变速器时,需要根据车辆用途和驾驶条件综合考虑,选择合适的传动比。

总之,变速器传动比是衡量变速器性能的关键指标,合理的传动比设计对提高车辆行驶性能、降低油耗和延长零部件寿命具有重要意

义。

在实际使用过程中,驾驶员需根据不同行驶条件选择合适的传动比,以实现最优的驾驶效果。

变速箱选型与计算公式

变速箱选型与计算公式在汽车工程领域中,变速箱是一个非常重要的部件,它能够通过改变车辆的齿轮比来实现动力传递和车速调节。

不同类型的汽车需要不同类型的变速箱,因此变速箱的选型是非常重要的。

本文将探讨变速箱选型的相关知识,并介绍一些常用的计算公式。

1. 变速箱选型。

在选择适合汽车的变速箱时,需要考虑以下几个因素:1)车辆类型,不同类型的汽车需要不同类型的变速箱。

例如,手动变速箱适合运动型车辆,而自动变速箱适合城市驾驶。

2)发动机功率,发动机功率决定了变速箱的承载能力,因此需要根据车辆的发动机功率选择合适的变速箱。

3)车辆用途,不同用途的车辆对变速箱的要求也不同。

比如,越野车需要更耐用的变速箱,而家用轿车则需要更平顺的变速箱。

4)成本和可靠性,变速箱的成本和可靠性也是选择的考虑因素,需要根据实际情况进行权衡。

2. 变速箱计算公式。

在设计和选择变速箱时,需要用到一些计算公式来确定齿轮比、传动比等参数。

以下是一些常用的变速箱计算公式:1)齿轮比计算公式:齿轮比是变速箱中两个齿轮的齿数比值,可以通过以下公式计算:齿轮比 = 驱动轮齿数 / 从动轮齿数。

2)传动比计算公式:传动比是发动机输出轴与车轮之间的转速比,可以通过以下公式计算:传动比 = 发动机转速 / 车轮转速。

3)效率计算公式:变速箱的效率是指输入功率与输出功率之间的比值,可以通过以下公式计算:效率 = 输出功率 / 输入功率。

4)扭矩计算公式:变速箱的扭矩是指输入扭矩与输出扭矩之间的比值,可以通过以下公式计算:扭矩 = 输出扭矩 / 输入扭矩。

以上是一些常用的变速箱计算公式,通过这些公式可以帮助工程师们确定变速箱的参数,从而实现最佳的动力传递效果。

3. 变速箱选型实例。

以一辆家用轿车为例,假设其发动机功率为100马力,需要选择一款合适的自动变速箱。

首先需要根据发动机功率确定变速箱的承载能力,然后根据车辆用途和成本进行选择。

假设最终选择了一款承载能力为150马力的自动变速箱。

(整理)二轴五档变速器设计说明书.

(整理)⼆轴五档变速器设计说明书.经济型轿车机械式⼿动变速箱设计计算说明书⽬录1.设计任务书 (2)2.总体⽅案论证 (2)3.变速器主要参数及齿轮参数的选择 (5)4.变速器主要零部件的⼏何尺⼨计算及可靠性分析 (15)4.1变速器齿轮 (15)4.2变速器的轴 (19)4.3变速器轴承 (24)5.驱动桥(主减速器齿轮)部分参数的设计与校核 (31)6.普通锥齿轮差速器的设计 (37)7.设计参数汇总(优化后) (45)*参考⽂献 (48)1设计任务书根据给定汽车车型的性能参数,进⾏汽车变速箱总体传动⽅案设计,选择并匹配各总成部件的结构型式,计算确定各总成部件的主要参数;详细计算指定总成的设计参数,绘出指定总成的装配图和部分零件图。

表1-1 轿车传动系统的主要参数2 总体⽅案论证变速器的基本功⽤是在不同的使⽤条件下,改变发动机传到驱动轮上的转矩和转速,使汽车得到不同的牵引⼒和速度,同时使发动机在最有利的⼯况范围内⼯作。

此外,应保证汽车能倒退⾏驶和在滑⾏时或停车时使发动机和传动系保持分离。

需要时还应有动⼒输出的功能。

变速器设计应当满⾜如下基本要求:具有正确的档数和传动⽐,保证汽车有需要的动⼒性和经济性指标;有空档和倒档,使发动机可以与驱动轮长期分离,使汽车能倒车;换档迅速、省⼒,以便缩短加速时间并提⾼汽车动⼒性(⾃动、半⾃动和电⼦操纵机构);⼯作可靠。

汽车⾏驶中,变速器不得跳挡、乱挡以及换挡冲击等现象发⽣;应设置动⼒输出装置,以便必要时进⾏功率输出;效率⾼、噪声低、体积⼩、重量轻便于制造、成本低。

变速器是由变速传动机构和操纵机构组成。

根据前进档数的不同,变速箱有三、四、五和多挡⼏种。

根据轴的不同类型,分为固定轴式和旋转轴式两⼤类。

⽽前者⼜分为两轴式、中间轴式和多中间轴式变速箱。

在已经给出的设计条件中,具体的参数说明如下:2.1 传动机构布置⽅案分析(1)传动⽅案的选取根据提供的参数及设计需求,变速器传动⽅案的选择如下:1—输⼊轴 2—输⼊轴⼀档齿轮 3—输⼊轴倒档齿轮 4—倒档轴 5—倒档轴倒档齿轮6—输⼊轴⼆档齿轮 7—输⼊轴三档齿轮 8—三、四档同步器 9—输⼊轴四档齿轮10—⽀撑 11—输⼊轴五档齿轮 12—五档同步器 13—输出轴 14—输出轴五档齿轮 15—输出轴四档齿轮 16—输出轴三档齿轮 17—输出轴⼆档齿轮 18—⼀、⼆档同步器19—输出轴倒档齿轮 20—差速器半轴齿轮 21——差速器星⾏星齿轮图2-1 变速器传动⽅案该⽅案的的特点是:变速器输出轴与主减速器主动齿轮做成⼀体,由于发动机横置,故主减速器不需要有改变转矩⽅向的作⽤,主减速器齿轮选⽤斜齿圆柱齿轮。

大连大学二轴五档式变速器结构设计 毕业设计开题报告

大连大学本科毕业论文(设计)开题报告论文题目:两轴五档机械式变速器传动机构设计学院:机械工程学院专业、班级机械设计制造及其自动化***名:**指导教师(职称):刘宇光2013年2 月24 日毕业论文(设计)开题报告要求开题报告既是规范本科生毕业论文工作的重要环节,又是完成高质量毕业论文(设计)的有效保证。

为了使这项工作规范化和制度化,特制定本要求。

一、选题依据1.论文(设计)题目及研究领域;2.论文(设计)工作的理论意义和应用价值;3.目前研究的概况和发展趋势。

二、论文(设计)研究的内容1.重点解决的问题;2.拟开展研究的几个主要方面(论文写作大纲或设计思路);3.本论文(设计)预期取得的成果。

三、论文(设计)工作安排1.拟采用的主要研究方法(技术路线或设计参数);2.论文(设计)进度计划。

四、文献查阅及文献综述学生应根据所在学院及指导教师的要求阅读一定量的文献资料,并在此基础上通过分析、研究、综合,形成文献综述。

必要时应在调研、实验或实习的基础上递交相关的报告。

综述或报告作为开题报告的一部分附在后面,要求思路清晰,文理通顺,较全面地反映出本课题的研究背景或前期工作基础。

五、其他要求1.开题报告应在毕业论文(设计)工作开始后的前四周内完成;2.开题报告必须经学院教学指导委员会审查通过;3.开题报告不合格或没有做开题报告的学生,须重做或补做合格后,方能继续论文(设计)工作,否则不允许参加答辩;4.开题报告通过后,原则上不允许更换论文题目或指导教师;5.开题报告的内容,要求打印并装订成册(部分专业可根据需要手写在统一纸张上,但封面需按统一格式打印)。

附:文献综述或报告在全球汽车变速器市场上,目前采用液力自动变速器的乘用车已经占据了相当高的比例,几乎所有的乘用车都提供自动变速器和手动变速器的选装配置,而且在大部分高档豪华车型上只提供自动变速器。

在汽车发达国家自动变速器乘用车已经占了主流地位。

在世界不同国家和地区,自动档车的市场占有率有很大差别。

减速箱计算公式等

减速箱计算公式等减速箱是一种能够减低驱动动力输出速度、提高输出扭矩的装置。

它通过将输入轴的旋转速度和扭矩传递到输出轴,可以降低输出速度和增加输出扭矩,以适应不同的工况需求。

在设计和计算减速箱时,有几个关键的公式需要考虑,包括速比、效率、扭矩传递和传动功率。

下面将详细介绍这些公式以及与减速箱设计相关的其他因素。

1. 速比(Gear Ratio):速比是用来表示输入轴和输出轴的旋转速度之间的比例关系。

速比可以通过计算输入轴齿轮的齿数与输出轴齿轮的齿数之比来确定。

一般来说,速比越大,输出轴的旋转速度越低,扭矩越大。

速比=输出轴齿轮齿数/输入轴齿轮齿数2. 效率(Efficiency):减速箱的效率表示了输入功率和输出功率之间的比例关系。

通常情况下,减速箱的效率会有一定的损失,这是由于传动时的摩擦、轴向载荷和机械损耗所引起的。

效率可以通过计算输出功率与输入功率之比来确定。

效率=输出功率/输入功率3. 扭矩传递(Torque Transmission):减速箱的设计需要考虑输入轴到输出轴的扭矩传递能力。

扭矩传递可以通过计算输出轴的扭矩与输入轴的扭矩之比来确定。

扭矩传递=输出轴扭矩/输入轴扭矩这个比值也可以根据输入和输出轴的齿轮齿数计算得出,假设输入轴的齿轮齿数为N1,输出轴的齿轮齿数为N2,则:扭矩传递=N2/N14. 传动功率(Power Transmission):减速箱的设计还需要考虑输入轴到输出轴的传动功率。

传动功率可以通过计算输出轴的扭矩乘以输出轴的转速来确定。

传动功率=输出轴扭矩*输出轴转速以上是减速箱设计中的一些重要公式。

除了这些公式之外,还有其他因素需要考虑,如材料强度、轴向载荷、齿轮的加工精度和摩擦因数等。

总结起来,减速箱设计的主要公式包括速比、效率、扭矩传递和传动功率。

这些公式可以帮助工程师确定减速箱的设计参数,以适应不同的工况需求。

在实际应用中,还需要综合考虑其他因素,以确保减速箱的可靠性、寿命和性能。

毕业设计 变速器设计计算说明书

毕业设计变速器设计计算说明书1.绪论1.1 课题背景及目的本课题是取材于汽车中比较实用的皮卡汽车,皮卡车在载货或在雨、雪路面上行驶时,动力性好,越野性能出色。

为了满足消费者对汽车高性能、安全、可靠、舒适性的需求,所以对变速器的性能要求也更高。

因此,本课题主要是对机械式变速器的设计。

本课题目的根据给定皮卡车的车型参数,来设计皮卡车变速器系统,使汽车在各种工况获得不同的牵引力和速度,同时使发动机在最有利的工况范围内工作。

通过对皮卡汽车变速器的课题的深入分析和研究,强化我们的开发和设计能力。

运用所学习的知识和技能去分析和解决实际问题,树立严谨的科学态度和工作作风,培养不断思考和学习的能力。

1.2 国内外研究状况汽车变速器在汽车传动系中扮演着至关重要的角色。

现在的汽车上广泛采用活塞式内燃机,其转矩和变速范围较小,而复杂的使用条件则要求汽车的牵引力和车速能在相当大的范围内变化,为了解决这一矛盾,在传动系中设置了变速器,以满足复杂条件的使用要求。

随着科技的高速发展,人们对汽车的性能要求越来越来高,使用寿命,能源消耗,振动噪声等在很大程度上取决于变速器的性能。

1894年变速器由法国人路易斯·雷纳·本哈特和埃米尔·拉瓦索推广在汽车上使用,从此变速器在汽车上就得到广泛的运用。

经过100多年的发展,汽车变速器的技术达到了一个空前的高度,尤其在近几十年,汽车工业在各个国家的高速发展,更加带动了变速器的进步。

随着各个领域的科学技术的发展,在未来变速器主要发展方向:1)节能与环境保护:研究高效率的传动副,来节约能源,采用零污染的工作介质或润滑油来避免环境污染,根据发动机的特性和行驶工况来设计变速器,使发动机工作在最佳状态,以保证汽车在最高传动效率和最低污染物排放区运行,2)应用新型材料:各种新材料的使用推动汽车技术的发展和性能的提高。

3)高性能,低成本,微型化:对变速器进行机构创新的研究,探索变速器的新类型;对传动副的材料和机理进行研究,提高寿命,减小质量;进行变速器的动力学特性和振动研究,以求提高特性,降低噪声;采用先进的制造技术提高变速器的性能和降低成本。

教你看懂配置表3_变速箱参数

教你看懂配置表3:变速箱参数全面解读2013年03月12日 00:23 来源:汽车之家类型:原创编辑:李博旭评论:543条[汽车之家技术] 在选车过程中很多人都有过这样的困扰,他们希望选购一辆自动挡车型,不过,在精心筛选过后发现,虽然车型均匹配了自动变速箱,但在看到AT、CVT、AMT……后却犯了迷糊。

哪个才是你想要的自动挡,接下来,我们将以变速箱为主题继续为你讲述配置表中的那些门道。

在参数表中有关变速箱的信息离不开变速箱的类型以及挡位数量,首先可以肯定的是,前进挡的数量越多越好,因为每多一个挡位就意味着可将动力进行更细致地分配。

在换挡的操作方式上则有手动和自动之分,相比之下,驾驶手动挡车型更易产生疲劳感,而且也不如自动挡车型操作方便。

除了手动挡和自动挡两种选择外,有些车型的配置表还标有手自一体变速箱的字样,也就是说,车辆除了能以自动换挡的方式行驶外,驾驶员还可以通过位于方向盘后或者换挡区域内的换挡开关在合理的发动机转速范围内对挡位进行控制,提高了一定的驾驶乐趣。

手自一体变速器虽兼容两种方式的换挡操作,但该功能仅仅是控制系统中的一套控制逻辑而已,而并非一些人眼中的高端技术。

的确,大多数购车者在选购车型时都比较关注上面所提到的这些,但如果深究变速箱的结构,从汽车之家的参数配置表中会看到手动变速箱、自动变速箱、无级变速箱、双离合变速箱、序列式变速箱……它们在结构上和使用方面到底有什么不同?由于变速箱的种类繁多,所以,在这一期,我们将对手动变速箱以及自动变速箱中的机械式自动变速箱、液力自动变速箱和CVT无级变速箱进行介绍,其余如双离合自动变速箱和序列式变速箱等将在第二期与大家进行讨论。

● 变速箱的作用在了解变速箱的结构之前,我们首先要知道为什么需要变速箱,它的作用是什么。

依据不同驾驶状态,车辆的速度以及动力需要能在一个较大的范围内进行变化,实现这点,除了有效制动外,挡位的选择也很重要,所以,改变传动比来适应不同的驾驶状态是变速箱的一大作用。

机械式变速箱设计(毕业设计)

机械变速箱传动机构设计姓名:学号:系部名称:汽车工程系班级:指导老师:职称:教授设计初始数据:(方案二)学号:23最高车速:m ax a U =110-23=87Km/h 发动机功率:max e P =66-23/2= 转矩:max e T =210-23×3/2= 总质量:m a =4100-23×2=4054Kg转矩转速:n=2100r/min 车轮:R16(选205/55R16)r ≈R=16××10/2+×205=315.95mm 1.1.1 变速器各挡传动比的确定初选传动比:设五挡为直接挡,则5g i =1 m ax a U =min i i r n g p式中:m ax a U —最高车速p n —发动机最大功率转速 r —车轮半径m in g i —变速器最小传动比 0i —主减速器传动比p n / T n =~ 即p n =(~)×2100=2940~4200r/minmax e T =9549×pe n P maxα (转矩适应系数α=~)所以,p n =9549×17157)3.1~1.1(⨯=~min由上述两两式取p n =3400 r/m 0i =×maxmin a g p u i r n =×871095.31534003-⨯⨯=双曲面主减速器,当0i ≤6时,取η=90% 轻型商用车1g i 在~范围,g η=96%, T η=η×T η=90%×96%=% 最大传动比1g i 的选择:①满足最大爬坡度。

根据汽车行驶方程式dtdum Gi u A C Gf ri i T a D Tg δη+++=20emax 15.21 ()汽车以一挡在无风、沥青混凝土干路面行驶,公式简化为ααηsin cos 0emax G Gf ri i T Tg += ()即,()Te g i Tf Gr i ηαα0max 1sin cos +≥式中:G —作用在汽车上的重力,mg G =,m —汽车质量,g —重力加速度,mg G ==4055×=39739N ;max e T —发动机最大转矩,max e T =; 0i —主减速器传动比,0i =T η—传动系效率,T η=%;r —车轮半径,r =0.316m ;f —滚动阻力系数,对于货车取f =;α—爬坡度,取α=°%4.8665.45.1757.16sin 7.16cos 02.0316.040541⨯⨯︒+︒⨯⨯⨯≥)(g i =5.5.45 ①②满足附着条件。

专业课程设计载货汽车主要技术参数的确定

专业课程设计载货汽车主要技术参数的确定® "MH机电工程学院汽车设计课程设计任务书题目: ______________________________学生姓名:张宗华_________________学号: _____________________________专业班级:车辆1103 ______________指导教师: ___________________________汽车设计课程设计任务书1. 本设计应达到的目的:(1) 培养学生理论联系实际,综合应用“汽车构造”、“汽车理论”、“汽车设计” 等专业知识的能力,为毕业设计和生产实际奠定基础;(2) 提高学生结构设计能力,掌握汽车总体设计的程序和方法,培养独立、全面、科学的工程设计能力和分析问题、解决问题的能力;(3) 掌握查阅和应用国家标准、规范、手册、图册和相关技术资料的方法;(4) 掌握设计说明书的撰写方法。

2. 本设计任务的内容和要求(包括原始数据、技术要求、工作要求等)原始数据:设计内容和要求:(1) 确定总体设计的结构形式;(2) 确定总体设计的主要参数;(3) 设计、计算总体设计的相关尺寸和参数;(4) 绘制总体设计总布置图;(5) 完成设计说明书的撰写;(6) 完成课程设计的文档整理。

3. 对课程设计成果的要求〔包括课程设计、图表、实物样品等〕:(1)课程设计图纸一套(机绘),总量不少丁1张零号图纸的总体设计图; (2)设计计算说明书一份(手写),不少丁8000字;(3)课程设计光盘一张(含全部设计成果)。

指导教师签名:1、载货汽车主要技术参数的确定1.1 汽车质量参数的确定汽车载客量和装载质量汽车载客量:2人汽车的装载质量:m=1750kg汽车整车整备质量预估质量系数mo是指汽车装载质量与整车整备质量的比值:mo = m e/m o (1-1)1-1 各类货车的质量系数根据表,对丁轻型柴油载货汽车,,取可m0整车整备质量是指车上带有全部装备(包括随车工具、备胎等) ,加满燃料、水,但没有装货和载人的整车质量。

机床主轴变速箱设计计算

车床主轴箱设计课程设计任务书学院:机电学院专业:机械设计制造及其自动化姓名:王朝清学号:2008301231时间:10月9日~10月22日指导教师:课程设计任务书课程设计任务书目录一、概述 (1)1.1金属切削机床在国民经济中的地位 (1)1.2机床课程设计的目的 (1)1.3车床的规格系列和用处 (1)1.4 操作性能要求 (1)二、参数的拟定 (2)2.1 确定转速范围 (2)2.2 主电机选择 (2)三、传动设计 (2)3.1 主传动方案拟定 (2)3.2 传动结构式、结构网的选择 (3)3.2.1 确定传动组及各传动组中传动副的数目 (3)3.2.2 传动式的拟定 (3)3.2.3 结构式的拟定 (3)3.3转速图的拟定 (4)四、传动件的估算 (5)4.1 三角带传动的计算 (5)4.2 传动轴的估算 (7)4.2.1 传动轴直径的估算 (7)4.3 齿轮齿数的确定和模数的计算 (8)4.3.1 齿轮齿数的确定 (8)4.3.2 ............................................................................................................齿轮模数的计算 84.4 带轮结构设计 (12)4.5片式摩擦离合器的选择和计算 (12)4.5.1,计算扭矩 (13)4.5.2,设计计算................................................................... 错误!未定义书签。

五、动力设计 (14)5.1主轴刚度验算 (14)5.1.1轴的校核; (14)5.1.2 选定前端悬伸量C (15)5.1.3 主轴支承跨距L的确定 (15)5.1.4计算C点挠度 (15)5.2 齿轮校验 (18)六、结构设计及说明 (19)6.1 结构设计的内容、技术要求和方案 (19)6.2 展开图及其布置 (19)6.3 齿轮块设计 (19)6.3.1其他问题 (20)6.4 主轴组件设计 (20)七、总结 (21)八、参考文献 (22)一、概述1.1金属切削机床在国民经济中的地位金属切削机床是用切削的方法将金属毛坯加工成机器零件的机器,它是制造机器的机器,又称为“工作母机”或“工具机”。

变速箱扭力矩计算公式

变速箱扭力矩计算公式在汽车工程中,变速箱扭力矩是一个非常重要的参数,它直接影响着汽车的加速性能和燃油经济性。

因此,了解变速箱扭力矩的计算公式对汽车工程师和汽车爱好者来说都是非常重要的。

本文将介绍变速箱扭力矩的计算公式,并对其进行详细的解释和分析。

变速箱扭力矩是指变速箱输出轴上的扭矩,它是由发动机输出的扭矩通过变速箱传递到车轮上的扭矩。

在汽车工程中,变速箱扭力矩的计算公式可以表示为:T = Teng i η。

其中,T表示变速箱输出轴上的扭矩,Teng表示发动机输出的扭矩,i表示变速箱的传动比,η表示传动效率。

首先,我们来看一下发动机输出的扭矩。

发动机输出的扭矩是指发动机在一定转速下输出的扭矩,通常用N·m(牛顿·米)或lb·ft(磅·英尺)来表示。

发动机输出的扭矩与发动机的排量、气缸数、进气系统和排气系统等因素有关,一般可以通过发动机台架试验或者发动机性能参数表来获取。

接下来,我们来看一下变速箱的传动比。

传动比是指变速箱输入轴和输出轴的转速之比,它决定了发动机输出的扭矩经过变速箱后的大小。

传动比可以通过变速箱的设计参数或者变速箱技术手册来获取。

最后,我们来看一下传动效率。

传动效率是指变速箱将输入轴的扭矩传递到输出轴的效率,它受到齿轮传动、轴承摩擦、油膜摩擦等因素的影响。

传动效率通常在90%~95%之间,可以根据具体的变速箱类型和工况来确定。

通过上述公式,我们可以计算出变速箱输出轴上的扭矩。

这个扭矩值可以用来评估汽车的加速性能和燃油经济性,也可以用来指导变速箱的设计和优化。

在实际工程中,为了保证汽车的性能和可靠性,我们通常会对变速箱扭力矩进行实车测试和验证,以确保其符合设计要求。

除了上述的基本计算公式外,还有一些特殊情况需要考虑。

例如,在汽车启动、爬坡、超车等特殊工况下,变速箱扭力矩可能会发生瞬时变化,需要进行特殊的计算和分析。

此外,对于自动变速箱和双离合变速箱等复杂的变速箱类型,其扭力矩的计算可能会涉及到更多的因素和参数,需要进行更加细致的分析和计算。

车辆工程专业课程设计-变速箱设计说明书

目录任务书 (1)第一章汽车变速器的概述 (2)§1.1 汽车变速器的功用 (2)§1.2汽车变速器的一般结构 (2)§1.3汽车变速器的分类 (3)§1.4变速器的自锁互锁和倒挡锁 (4)第二章变速器的方案设计 (6)§2.1 传动机构布置方案分析 (6)§2.2零、部件结构方案分析 (8)第三章变速器主要参数的选择 (11)§3.1 传动比的选择 (11)§3.2 变速器主要参数的选 (13)§3.3 各档齿轮齿数的分配 (14)§3.4齿轮强度校核 (16)第四章轴的校核 (18)§4.1 中间轴的强度计算 (19)§4.2 轴的刚度验算 (21)第五章变速器的使用方法和注意事项 (22)参考文献 (25)设计总结 (26)第一章汽车变速器的概述§1.1 汽车变速器的功用1.在较大范围内改变汽车行驶速度的大小和汽车驱动轮上扭矩的大小。

由于汽车行驶条件不同,要求汽车行驶速度和驱动扭矩能在很大范围内变化。

例如在高速路上车速应能达到100km/h,而在市区内,车速常50km/h 左右。

空车在平直的公路上行驶时,行驶阻力很小,则当满载上坡时,行驶阻力便很大。

而汽车发动机的特性是转速变化范围较小,而转矩变化范围更不能满足实际路况需要。

2.实现倒车行驶汽车发动机曲轴一般都是只能向一个方向转动的,而汽车有时需要能倒退行驶,因此,往往利用变速箱中设置的倒挡来实现汽车倒车行驶。

3.实现空挡当离合器接合时,变速箱可以不输出动力。

例如可以保证驾驶员在发动机不熄火时松开离合器踏板离开驾驶员座位。

为保证变速器具有良好的工作性能,对变速器有如下要求:(1)应正确选择变速器的挡数和传动比,保证汽车有必要的动力性和经济性指标;(2)设置空挡和倒挡,保证发动机与驱动轮能长期分离,使汽车能进行倒退行驶;(3)换挡迅速、省力,以便缩短加速时间并提高汽车动力性能,目前有发展自动、半自动和电子操纵机构的趋势;(4)工作可靠。

三轴五档金龙客车变速器设计说明书

1 设计任务本设计要求设计变速器型号为金龙客车XMQ6931G,该型号客车已经有了成品,在金龙客车的官网上可以查出,该型号客车所采用的发动机为广西玉柴机器集团有限公司所设计生产的型号为YC6J220—30的发动机,成品车采用的变速器为綦江齿轮传动有限公司设计生产的五档变速箱,根据成品车的相关数据,决定本设计中拟设计的客车为6档(5+1),金龙汽车所用轮胎配件多为佳通品牌型号为255/70R22。

5的轮胎,轮胎外径为938mm.图1 金龙XMQ6931G客车效果图在本设计中,由相关的成品尺寸,得出设计参数如下:金龙牌XMQ6931G客车变速器设计(5+1)档发动机: M emax=800 N·m ;最大输出功率:162Kw车速:V max=90 Km/h ;额定转速:n=2500r/min ;车轮滚动半径:R0=0。

469m ;汽车总质量:9000 Kg ;主减速比:i0=3。

33 ;设计要求:采用中间轴式,全同步器换档,要进行齿轮参数设计计算,对一档齿轮的接触强度、弯曲应力进行校核计算。

2 变速器方案选择对于某些轿车和货车的变速器,在较好的路面状况和空载行驶时使用超速档。

采用传动比小于1(0。

7~0.8)的超速档,可以更充分地利用发动机功率,降低单位行驶里程的发动机曲轴总转数.但在本例中鉴于所设计的车辆为载客型客车,因此最高档设为传动比为1的直接档进行工作。

本设计中采用轴式变速器设计,三轴式变速器如图2所示,其第一轴的常啮合齿轮与第二轴的各档齿轮分别与中间轴的相应齿轮相啮合,且第一、第二轴同心.在传递动力过程中将第一、第二轴直接连接起来传递扭矩称为直接档,在这种情况下,齿轮、轴承及中间轴均不承载,而第一、第二轴直接传递转矩。

直接档的传递效率高,磨损及噪音也最小,这是三轴式变速器优势所在,易于在良好的路况下节约燃油。

其他前进档需依次经过两对齿轮传递转矩。

因此,在齿轮中心距(影响变速器尺寸的重要参数)较小的情况下仍然可以获得大的一档传动比,这是三轴式变速器的另一主要优势。

轮式挖掘机离合器及变速箱设计说明书

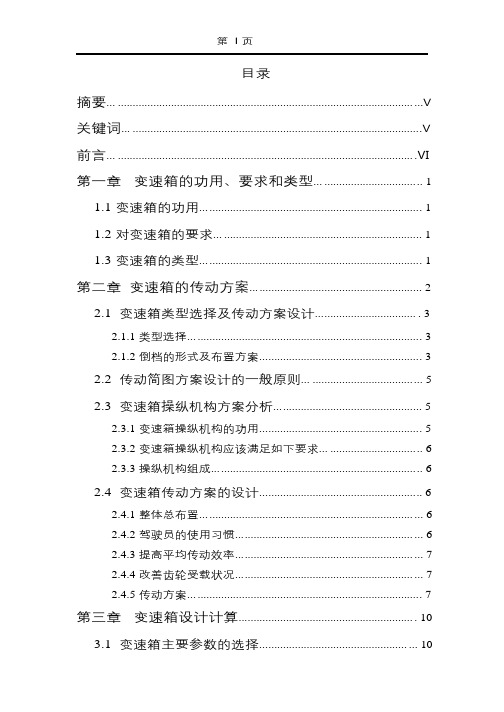

目录摘要... .................................................................................................... (V)关键词... ................................................................................................. .V 前言... .................................................................................................... .Ⅵ第一章变速箱的功用、要求和类型... ............................... .. 11.1变速箱的功用... ....................................................................... . 11.2对变速箱的要求... ................................................................. .. 11.3变速箱的类型... ....................................................................... . 1 第二章变速箱的传动方案... .................................................... (2)2.1变速箱类型选择及传动方案设计.................................. . 32.1.1类型选择... ........................................................................... . 32.1.2倒档的形式及布置方案... ................................................... . 32.2传动简图方案设计的一般原则... .................................. (5)2.3变速箱操纵机构方案分析... ............................................ (5)2.3.1变速箱操纵机构的功用... ................................................... . 52.3.2变速箱操纵机构应该满足如下要求... ............................. .. 62.3.3操纵机构组成... .................................................................. .. 62.4变速箱传动方案的设计..................................................... .. 62.4.1整体总布置... ..................................................................... (6)2.4.2驾驶员的使用习惯... ......................................................... (6)2.4.3提高平均传动效率... ......................................................... (7)2.4.4改善齿轮受载状况... ......................................................... (7)2.4.5传动方案... ........................................................................... . 7 第三章变速箱设计计算... ....................................................... . 103.1变速箱主要参数的选择.................................................. (10)3.1.1发动机参数选择... ............................................................. .. 103.1.2档位数的确定... ................................................................ (10)3.1.3各档位传动比的确定... .................................................... (10)3.1.4轴的直径... ......................................................................... .. 113.1.5中心矩 A... ........................................................................ (12)3.1.6齿轮参数选择... ................................................................ (12)3.1.7齿轮的强度校核... ............................................................. .. 193.2 变速箱轴的设计计算... ....................................................... .. 243.2.1轴的功用及设计要求... .................................................... (24)3.2.2轴尺寸初选... ...................................................................... . 243.2.3轴的结构形状... ................................................................ (25)3.2.4轴的受力分析... ................................................................ (26)3.2.5轴的校核... ......................................................................... .. 263.2.6第一轴的强度与刚度校核... .............................................. . 273.2.7第二轴的强度与刚度校核... .............................................. . 283.2.8轴上花键的设计计算... .................................................... (30)3.3 变速箱轴承的选择... ........................................................... (31)3.3.1几种轴承的特点... ............................................................. .. 313.3.2类型的选择... ...................................................................... . 323.4 啮合套的设计... ...................................................................... .. 33 第四章变速箱的拆装顺序... ................................................... .. 354.1变速箱的装配顺序... ............................................................ ..354.2变速箱的拆卸... ..................................................................... .. 364.3变速箱总成装配应注意的问题... .................................... .. 36 第五章离合器分析... .................................................................... . 375.1离合器的基本组成和分类... ............................................. . 375.2 离合器的功用... .................................................................... . 375.3 汽车离合器设计的基本要求... ...................................... (37)第六章摩擦离合器基本结构尺寸、参数的选择... ...... .. 386.1 摩擦片外径及其它尺寸的确定... .................................. .. 386.1.1 摩擦片外径 D ... ................................................................ ..386.1.2 摩擦片内径 d ... ................................................................. .. 396.1.3 摩擦片厚度 h ... ................................................................. (40)6.1.4 校核离合器所选尺寸... ................................................... (40)第七章离合器零件的结构选型及设计计算... ............... (41)7.1从动盘总成... ........................................................................ .. 417.1.1从动片... ............................................................................ (42)7.1.2从动盘毂... ......................................................................... .. 427.2压盘和离合器盖... ............................................................... .. 447.2.1 压盘设计... .......................................................................... . 447.2.2 离合器盖设计... ................................................................. .. 467.3离合器分离装置的设计... ................................................ (47)7.3.1 分离杆... ............................................................................. .. 477.3.2 分离轴承及分离套筒... ..................................................... .. 497.4圆柱螺旋弹簧设计... ......................................................... (50)7.4.1 结构设计要点... ................................................................. .. 507.4.2 弹簧的材料及许用应力... .................................................. . 507.4.3 弹簧的计算... .................................................................... (51)7.4.4 离合器的操纵机构... ........................................................ (54)结论... ..................................................................................................... . 56 参考文献... ......................................................................................... (56)致谢... . (57)轮式挖掘机离合器及变速箱设计摘要:本次设计是在对轮式挖掘机的离合器及变速箱进行分析与研究的基础上,通过对离合器及变速箱的工作原理、性能参数、构造及制造工艺进行分析与对比,设计出更好更能满足现今工程生产需要的轮式挖掘机的离合器及变速箱。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三章变速箱主要参数的选择根据变速箱运用的实际场合,结合同类变速箱的设计数据和经验,来进行本设计的主要参数的选择,包括:挡数、传动比范围、中心距、外形尺寸、齿轮参数等。

挡数变速箱的挡数可在3~20个挡位范围内变化。

通常变速箱的挡数在6挡以下,当挡数超过六挡以后,可在6挡以下的主变速箱基础上,再配置副变速箱,通过两者的组合获得多挡位变速箱。

传动系的挡位增多后,增加了选用合适挡位使发动机处于工作状况的机会,有利于提高燃油经济性。

因此,轿车手动变速箱已基本采用5挡,也有6挡的。

近年来,为了降低油耗,变速箱的挡位也有增加的趋势。

发动机排量大的乘用车多用5个挡。

【本设计采用5个挡位】传动比范围变速箱传动比的范围是指变速箱最低挡传动比与最高挡传动比的比值。

高挡通常是直接挡,传动比为;有的变速箱最高挡是超速挡,传动比为~。

影响最低挡传动比选取的因素有:发动机的最大转矩和最低稳定转速所要求的汽车最大爬坡能力、驱动轮与路面间的附着力、主减速比和驱动轮的滚动半径以及所要求达到最低稳定性是车速等。

目前乘用车的传动比范围在~之间,总质量轻些的商用车在~之间,其他商用车则更大。

本设计根据已给条件,最高挡挡选用超速挡,传动比为i1=,i2=,i3=,i4=,i5=,iR=(倒挡)所给相邻挡位间的传动比比值在以下,利于换挡。

A K 中心距A对中间轴式变速箱,变速箱中心距是指中间轴与第二轴轴线之间的距离。

它是一个基本参数,其大小不仅对变速箱的外形尺寸、体积和质量大小有影响,而且对齿轮的接触有轻度有影响。

中心距越小,齿轮的接触应力越大,齿轮寿命越短;变速箱的中心距取的越小,会使变速箱长度增加,并因此而使轴的刚度被削弱和使齿轮的啮合状态破坏。

中间轴式变速箱中心距A (mm )的确定,可根据对已有变速箱的统计而得出的经验公式初定:(3-1)式中:KA ——中心距系数。

对轿车,K A =~;对货车,K A =~;对多挡主变速箱,K A =~11;I max T ——变速箱处于一挡时的输出扭矩(此处意为最大转矩)。

故可得出初始中心距:A=,圆整取A 为67mm 。

外形尺寸变速箱的横向外形尺寸,可根据齿轮直径以及倒挡中间齿轮和换挡机构的布置初步确定。

乘用车四挡变速箱壳体的轴向尺寸~。

商用车变速箱壳体的轴向尺寸与挡数有关:四挡~A 五挡~A 六挡~A当变速箱选用的挡数和同步器多时,中心距系数K A 应取给出系数的上限。

为检测方便,A 取整。

本设计为五速手动变速箱,其壳体的轴向尺寸是3x67=201mm 。

齿轮参数模数齿轮模数是一个重要参数,影响它选取的因素很多,如齿轮的强度、质量、噪声、工艺等。

选取齿轮模数一般遵守的原则有:在变速箱中心距相同的情况下,选取较小的模数,就可以增加齿轮的齿数,同时增加齿宽可使齿轮啮合的重合度增加,并减少齿轮噪声;为使质量小些,应该增加模数,同时减小齿宽;从工艺方面考虑,各挡齿轮应该选用一种模数,而从强度方面考虑,各挡齿轮应有不同的模数;减少乘用车齿轮工作噪声有较为重要的意义,因此齿轮的模数应选的小些;对货车,减小质量比减小噪声更重要,此时齿轮应该选用大些的模数;变速箱低挡齿轮应选用较大些的模数,其他挡位选用另一种模数。

所选模数应符合GB/T 1357-2008规定的通用机械和重型机械用直齿和斜齿渐开线圆柱齿轮的法向模数。

第一轴常啮合斜齿轮的法向模数mnn m = (3-2)1 1max e max T T i η=(3-3)式中η为变速箱传动效率,取96%; e max T 为发动机最大转矩。

由4-3式得 e max T =122Nm ,进而求得n m =,取m=。

一挡直齿轮的模数mm =mm(3-4)通过计算m=,取m=3。

同步器和啮合套的接合大都采用渐开线齿形。

由于制造工艺上的原因,同一变速箱中的结合套模数都取相同,轿车和轻型货车取2~。

【本设计取】齿形、压力角α、螺旋角β和齿宽b齿轮压力角较小时,重合度较大并降低了轮齿刚度,传动平稳,能减少进入啮合和退出啮合时的动载荷,使传动平稳,有利于降低噪声;压力角较大时,可提高轮齿的抗弯强度和表面接触强度。

汽车变速箱齿轮的齿形、压力角、螺旋角按表3-1选取。

表3-1 汽车变速箱齿轮的齿形、压力角与螺旋角因国家规定的标准压力角为20°,所以变速箱齿轮普遍采用压力为20°。

啮合套或同步器取30°;斜齿轮螺旋角β取30°。

应该注意的是选择斜齿轮的螺旋角时应力求使中间轴上是轴向力相互抵消。

为此,中间轴上的全部齿轮一律取右旋,而第一轴和第二轴上的的斜齿轮取左旋,其轴向力经轴承盖由壳体承受。

齿轮宽度b的大小直接影响着齿轮的承载能力,b加大,齿的承载能力增高。

但试验表明,在齿宽增大到一定数值后,由于载荷分配不均匀,反而使齿轮的承载能力降低。

所以,在保证齿轮的强度条件下,尽量选取较小的齿宽,以有利于减轻变速箱的重量和缩短其轴向尺寸。

通常根据齿轮模数m(mn)的大小来选定齿宽:直齿 b=kcm,kc为齿宽系数,取为~斜齿 b= kcmn,kc取为~b为齿宽(mm)。

采用啮合套或同步器换挡时,其接合齿的工作宽度初选时取2~4mm。

第一轴常啮合齿轮副齿宽的系数值可取大一些,使接触线长度增加,接触应17 17Zξ-=力降低,以提高传动的平稳性和齿轮寿命。

模数相同的各挡齿轮,挡位低的齿轮的齿宽系数取得稍大。

齿轮变位系数的选择齿轮的变位是齿轮设计中一个非常重要的环节。

采用变位齿轮,除为了避免齿轮产生根切和配凑中心距以外,它还影响齿轮的强度,使用平稳性,耐磨性、抗胶合能力及齿轮的啮合噪声。

由几对齿轮安装在中间轴和第二轴组合并构成的变速箱,会因保证各挡传动比的需要,使各相互啮合齿轮副的齿数和不同。

为保证各对齿轮有相同的中心距,应对齿轮进行变位。

当齿数和多的齿轮副采用标准齿轮传动或高度变位时,对齿数和少些的齿轮副应采用正角度变位。

角度变位可获得良好的啮合性能及传动质量指标,采用得多。

对斜齿轮传动,还可以通过选择合适的螺旋角来达到中心距相同的要求。

变速箱齿轮是在承受循环负荷的条件下工作,有时还承受冲击负荷。

对于高挡齿轮,其主要损坏形势是齿面疲劳剥落,因此应按保证最大接触强度和抗胶合剂耐磨损最有利的原则选择变位系数。

为提高接触强度,应使总变位系数尽可能取大一些,这样两齿轮的齿轮渐开线离基圆较远,以增大齿廓曲率半径,减小接触应力。

对于低挡齿轮,由于小齿轮的齿根强度较低,加之传递载荷较大,小齿轮可能出现齿根弯曲断裂的现象。

总变位系数越小,一对齿轮齿根总厚度越薄,齿根越弱,抗弯强度越低。

但是由于轮齿的刚度较小,易于吸收冲击振动,故噪声要小些。

根据上述理由,为降低噪声,变速箱中除去一、二挡和倒挡以外的其他各挡齿轮的总变位系数要选用较小的一些数值,以便获得低噪声传动。

其中,一挡主动齿轮10的齿数Z10=15<17,因此一挡齿轮需要变位。

变位系数(3-5)式中Z为要变位的齿轮齿数。

【本设计中变位系数根据上式3-5求得】921110Z Z i Z Z =⋅m A Z 2=∑ 齿顶高系数齿顶高系数对重合度、轮廓精度、工作噪声、轮齿相对滑动速度、轮齿根切和吃定厚度等有影响。

若齿顶高系数小,则齿轮重合度小、工作噪声大;但因齿轮受到的弯矩减小,轮齿的弯曲应力也减少。

因此,从前因齿轮加工精度不高,并认为齿轮上受到的载荷几种作用在齿顶上,所以曾采用过齿顶高系数为~的短齿制齿轮。

在齿9轮加工精度提高以后,短齿制齿轮不再被采用,包括我国在内,规定齿顶高系数取为。

本设计中也取齿顶高系数为。

各挡齿轮齿数的分配在初选中心距、齿轮模数和螺旋角以后,可根据变速箱的挡数、传动比和传动方案来分配各挡齿轮的齿数。

下面结合本设计来说明分配各挡齿数的方法。

确定一挡齿轮的齿数一挡传动比(3-6)为了确定Z9和Z10的齿数, 先求其齿数和∑Z :(3-7)其中 A =67mm 、m =3;故 有44.7Z ∑=。

102119Z Z i Z Z =⨯21 1.75Z Z =βcos 2)(21Z Z m A n +=n m A Z Z βcos 221=+图3-1 三轴五速变速箱示意图乘用车中间轴式变速箱1 3.5~3.9i =时,则中间轴上一挡齿轮的齿数10Z 可在15~17之间选取,此处取10Z =15,则可得出9Z =30。

上面根据初选的A 及m 计算出的∑Z 可能不是整数,将其调整为整数后,从式(3-7)看出中心距有了变化,这时应从∑Z 及齿轮变位系数反过来计算中心距A ,再以这个修正后的中心距作为以后计算的依据。

这里∑Z 修正为45,则根据式(3-7)反推出A =。

确定常啮合齿轮副的齿数由式(3-6)求出常啮合齿轮的传动比(3-8)由已经得出的数据可确定 ○1 而常啮合齿轮的中心距与一挡齿轮的中心距相等(3-9)由此可得:(3-10)而根据已求得的数据可计算出:1247Z Z += 。

○2○1与○2联立可得:1Z =17、2Z =30。

则根据式(3-6)可计算出一挡实际传动比为:i1= 。

确定其他挡位的齿数72218Z Z i Z Z =⋅781.417Z Z =nm A Z βcos 2=∑22.5i =13112113121Z Z Zi Z Z Z =⋅⋅12131=()2n A m Z Z +'11131()2n A m Z Z ''=+二挡传动比(3-11)而 ,故有:○3对于斜齿轮, (3-12)故有:7847Z Z += ○4○3联立○4得:782819Z Z ==、。

按同样的方法可分别计算出:三挡齿轮 562621Z Z ==、;四挡齿轮342126Z Z ==、。

确定倒挡齿轮的齿数一般情况下,倒挡传动比与一挡传动比较为接近,在本设计中倒挡传动比gi 取。

中间轴上倒挡传动齿轮的齿数比一挡主动齿轮10略小,取1312=Z 。

而通常情况下,倒挡轴齿轮13Z 取21~23,此处取13Z =23。

由(3-13) 可计算出1126Z =。

故可得出中间轴与倒挡轴的中心距(3-14)=45mm 而倒挡轴与第二轴的中心:第四章变速箱齿轮的强度计算和材料选择齿轮的损坏形式变速箱齿轮的损坏形式主要有:轮齿折断、齿面疲劳剥落(点蚀)、移动换挡齿轮端部破坏以及齿面胶合。

轮齿折断分一下两种情况:轮齿受到足够大的冲击载荷作用,造成轮齿弯曲折断;轮齿在重复载荷作用下,齿根产生疲劳裂纹,裂纹扩展深度逐渐加大,然后出现弯曲折断。

前者在变速箱中出现的极少,而后者出现的较多。

轮齿工作时,一对齿轮相互啮合,齿面相互挤压,这时存在于吃面细小裂缝中的润滑油压升高,并导致裂缝扩展,然后齿面表层出现块状剥落而形成小麻点,称之为齿面点蚀。

它使齿形误差加大,产生动载荷,并可能导致轮齿折断。