进厂零配件检验报告表单

标签进料检验报告表

审阅/COA符合 标准要求

目视/与标准版对比 标签印 无明显色差、划伤 刷质量 、花斑、折痕、图

文缺失、无污染等

包装

产品条码

条码检测仪/ 正确可读

产品与标识不符

目视/产品与 标识相符

油墨牢 3M胶带测试/无油墨

度

脱落

异味 嗅觉/无异味

方法/标准要求 目视/无破损

判定

抽样数(pcs)

判定结果: □合格 不合格原因:

□不合格

不良数 (pcs)

(严重: 主要: 轻微: )

备注:

供应商批号(仅参考):

检

审

测

核

保存

期

版本号A/0 供应商

产品名称

标签进料检验报告

型号规格

批号

数量(pcs)

表单编号:QP-17-02.7

.10)

主要缺陷(AQL=0.65)

轻微缺陷(AQL=2.5)

项目

方法/标准要 求

判定

项目

方法/标准要求

判定 项目

标签图文

目视/符合标 准版要求

COA中有 无超标值

IQC进料检验报告

CRI:严重 CRI=0CRIMAJ MIN次要外观包装尺寸电性环保样品其它□包材:无印字不良,四周切割不良,印错,漏印,刮伤,破损,起皱,PE 袋无漏打孔,错误,粘连,封口不良,断边,杂色.□五金端子:无电镀氧化,缺料,变形,乱伤,毛边,破损,发黑,生锈.□线材:无印字印错,漏印,刮伤,起鼓,颜色错误,色差,铜丝氧化.最终处理: 允收 □ 退货 □ 本厂挑选 □ 厂商挑选 □ 特采 □核准说明: 上表中如有需检验项目, 请在“□”栏中用打“√”表示;检验OK在检验结果栏中写“OK”,不需检验的写“NA”,有不良时,按AQL水准判定,记录不良数。

品 保 课生 管 课采 购 课工 程 课处理意见实 配判定MIN=1.0MIN:次要表单编号版 本生效日期检验时间QA-4824-007A12007/11/30审核部门会签□胶件/五金:无错模,裂缝,过松或过紧,冲压后无压伤,断裂。

□PC/UK头:无芯线插不到位,插不进,过紧或松脱,铆压后无PIN针压不下、偏斜。

□包材:无贴纸粘性不够,易翘起,卡纸经85℃高温后无线材粘连染色,脱落。

□无脏污,油污,染色可擦拭,杂质,杂色,起粒,黑点,色差,线材无切口不平,PCB板无杂物,起泡,锡渣,元件过高,歪斜。

□无多装、短装、混装、无标识或标识错误;包装方式是否与我司要求相符;外包装箱/袋上是否贴有ROHS环保标签.制表单位负责人签章判 定: 合格 □ 不合格 □□依照与工程图是否相符(附表:尺寸检验报告表)□无短路,断路,PCB板无峰峰值不良。

□来料是否符合我司ROHS指令环保要求.□所检的材料是否与所留样品相符.冲速通讯配件(东莞)有限公司IQC进料检验报告来料数量物料编号流 水 号判定标准MIL-STD-105E(Ⅱ)正常抽样水准□正常 □加严 □放宽记录日期□插头/胶件:无刮伤,破损,毛边,缺料,变形,孔位堵塞。

品名规格MAJ=0.25MAJ:主要□LED灯类:亮度是否相符.抽样数□铜线:无刮伤,断线,排线不良,接头不良过多,起粒,电镀不良氧化绞铜线无绞距不均,跳股,毛头。

工厂检验表单大全

六B01 进料检验说明书

审核:制表:

编号:

说明:1.本表由品管部门提出,经厂长认可;

编号:

说明:1.本表由品管部提出,经厂长认可;

2.作为厂内生产之检验依据。

六B04 材料试用检验报告书

编号:

日期:

六B05 进货检验规范书

编号:

日期: 料号:品名:规格:适用范围:

六B06 材料入厂检验记录表

编号:

抽样情况:

检验员: 主管/日期: 厂长/日期:

说明: 1.以材料别检验结果提出报告;

2.必要时,可作为付款、发料追溯的依据;

3.综合判定即合格或不合格;

4.作为和材料供应商联络的凭据。

六B07 进料检验记录编号:

说明:1.以产品别做检验;

2.作为付款之依据。

六B08 进料检验日报表

六B09 材料不良改善通知书

No.

六B10 月份物料拒收报表

月份:。

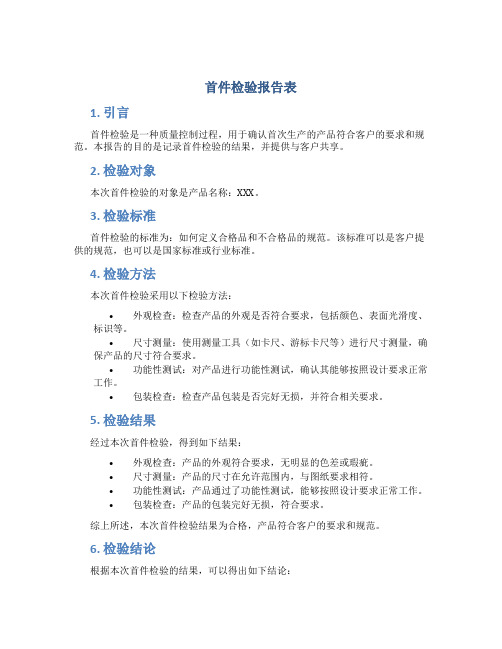

首件检验报告表

首件检验报告表1. 引言首件检验是一种质量控制过程,用于确认首次生产的产品符合客户的要求和规范。

本报告的目的是记录首件检验的结果,并提供与客户共享。

2. 检验对象本次首件检验的对象是产品名称:XXX。

3. 检验标准首件检验的标准为:如何定义合格品和不合格品的规范。

该标准可以是客户提供的规范,也可以是国家标准或行业标准。

4. 检验方法本次首件检验采用以下检验方法:•外观检查:检查产品的外观是否符合要求,包括颜色、表面光滑度、标识等。

•尺寸测量:使用测量工具(如卡尺、游标卡尺等)进行尺寸测量,确保产品的尺寸符合要求。

•功能性测试:对产品进行功能性测试,确认其能够按照设计要求正常工作。

•包装检查:检查产品包装是否完好无损,并符合相关要求。

5. 检验结果经过本次首件检验,得到如下结果:•外观检查:产品的外观符合要求,无明显的色差或瑕疵。

•尺寸测量:产品的尺寸在允许范围内,与图纸要求相符。

•功能性测试:产品通过了功能性测试,能够按照设计要求正常工作。

•包装检查:产品的包装完好无损,符合要求。

综上所述,本次首件检验结果为合格,产品符合客户的要求和规范。

6. 检验结论根据本次首件检验的结果,可以得出如下结论:•产品符合客户的要求和规范。

•本次首件检验的结果可作为后续生产批次的参考依据。

•如果客户对产品有任何的改进意见或建议,我们将及时进行调整和改进。

7. 备注在本次首件检验过程中,我们遵循了以下原则和注意事项:•检验过程中使用了校准合格的测量工具,保证了尺寸测量的准确性。

•对于外观检查,我们将产品放置在光线充足的环境中进行检查,以确保能够发现潜在的外观问题。

•功能性测试时,我们按照产品的设计要求进行测试,确保产品的各项功能能够正常运行。

•包装检查时,我们进行了包装的视觉检查,以确保产品在运输过程中不会受到损坏。

8. 参考文献•《产品质量检验标准规范》•客户提供的产品规范文件以上就是首件检验报告表的内容。

本报告旨在记录首件检验的结果,并提供给客户参考。

辅料检验规范(含表格)

辅料检验规范(IATF16949-2016/ISO9001-2015)1.0目的:1.1确保生产所需辅料均能正确检验,以确认其符合品质要求。

2.0范围:2.1本公司辅料包括:PE袋、汽泡袋、扎带、纸箱、隔板、橡皮筋等。

2.2 辅料的入料检验和制程材料确认。

3.0职责:3.1仓库:负责确认进料物料的相关资料、产品的相关核对及物料送检、保存动作。

3.2品管部:负责对进料进行检验判定、资料分发及品质资料存档。

3.3资材部:负责供应商异常情况联络,品管检验不良品跟进处理。

4.0名词定义:4.1IQC:进料品质检验4.2 SQE:供应商品质工程师5.0步骤:5.1 抽样方式依《检验抽样管理规范》进行抽样。

5.2 检验注意事项:5.2.1 核对有无公司零件图或物料承认书及首件样品,若无则不予验收。

5.2.2 尺寸规格依据物料承认书或公司零件图中之数据;尺寸检验合格时,记录于报告中;若有尺寸检验不合格时,将重点检验不合格数据全部记录于检验表单中。

5.2.3 检验项目为本公司设备,治具,能力所无法验证之部分的物料,则依供应商之出厂检验报告为保证依据。

5.2.4 一般检验依5.3之项目执行,若有特殊项目或标准则依特殊要求检验,检验的记录则填写于备注栏,或附件中。

5.3 常规的检验项目:项目检验要求检验方法1,规格尺寸规格尺寸与图纸或确认样品一致卡尺量测目测2,外观表面应清洁、无色差、无沾污、色泽、无擦伤、印字清晰3,颜色/图案每批来料与确认样品的一致目测注:1.每批检验须有记录,其它各项在有异常需要时备注或附上相关记录。

2.尺寸规格依据物料承认书或公司零件图中之数据保持二位小数取得,其公差不变;尺寸检验合格时,将实测的最大值与最小值记录于报告中,若有尺寸检验不合格时,将重点检验不合格数据全部记录于检验表单中。

3.对于外观:全部内容都需要检验到位,记录3~5个重要方面即可。

4.检验项目为本公司设备、治具,能力所无法验证之部分的物料,则依供应商之出厂检验报告为保证依据。

注塑件来料检验报告

同批次注塑件颜色与色板无明显差异。

尺寸

根据工程图纸或者样板测量产品的长度,外径,内径等相关尺寸应符合要求。

合计:

项目

要求

实际

判定

合格

不合格

材质

结构

与相关配件组装后无松动,间隙,或者装不进去。

工艺要求

功能

总结: □合格 □不合格 检验员:

三、不合格品处理

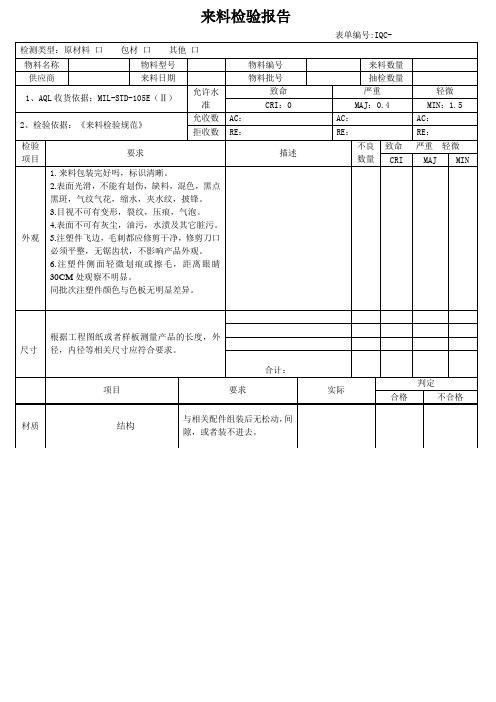

来料检验报告

表单编号:IQC-

检测类型:原材料 口 包材 口 其他 口

物料名称

物料型号料日期

物料批号

抽检数量

1、AQL收货依据:MIL-STD-105E(Ⅱ)

允许水准

致命

严重

轻微

CRI:0

MAJ:0.4

MIN:1.5

2、检验依据:《来料检验规范》

允收数

AC:

AC:

AC:

拒收数

RE:

RE:

RE:

检验项目

要求

描述

不良数量

致命 严重 轻微

CRI

MAJ

MIN

外观

1.来料包装完好吗,标识清晰。

2.表面光滑,不能有划伤,缺料,混色,黑点黑斑,气纹气花,缩水,夹水纹,披锋。

3.目视不可有变形,裂纹,压痕,气泡。

4.表面不可有灰尘,油污,水渍及其它脏污。

5.注塑件飞边,毛刺都应修剪干净,修剪刀口必须平整,无锯齿状,不影响产品外观。

□特采/让步接收 □特采/让步接收 □特采/让步接收 □特采/让步接收

□挑选使用 □挑选使用 □挑选使用 □挑选使用

□退货 □退货 □退货 □退货

生管部/日期: 采购部/日期: 技术部/日期: 品质部/日期:

进料检验及报告填写要求

---委外加工不良: 根据检验结果记录在四联《IQC

检验报表》中,对抽检超出允收水 准,全检超出10%不良的物料开出 《来料异常处理报告》要求供应商 改善;不良物料根据《IQC检验报表》 判定结果进行标示处理;

------异常追踪:《来料异常处理报告》与 《IQC检验报表》整理在一起,对供应商不良 改善后的连续三批来料进行追踪,将结果记 录在跟踪验证结果栏(如,2020年x月x日来 料xxPCS...,经检验未出现此不良,改善措施 有效);

---原材料检验有备料工序图按照备料工 序图检验,没有工序图按照工艺要求尺 寸检验,有进料检验规范的物料,检验 记录数据与检验规范要求一致;

---其它外购物料及委外加工物料按照工 序图或成品图检验,有进料检验规范的 物料,检验记录数据与检验规范保持一 致;

3.异常处理: ---原材料不良: 1.原材料来料时已经切好的不良物料记录在

***********所有开出的《来料异常处理报告》 要求供应商必须按时回复,对超出要求时间 未回复或回复的报告敷衍了事,对此供应商 合格报告回复前所有来料拒收***************

《物料确认记录表》,开出《来料异常处理 报告》知会相关部门;根据沟通结果可以特 采的,需求部门开出《特采申请单》,拒收 做退货处理,将结果记录在《物料确认记录 表》中,给品质负责人签名确认;

2.内部备料不良退生产全检处理,不良品 开出《物料异常处理单》处理,不良结果记 录在《物料确认记录表》中,给品质负责人 签名确认;

进料检验及表单填写

1.进料检验分为: 来料--------外购物料、外购原材料、 配件等; 委外加工----料------所有客户提供的物料;

2.检验后的报告填写: ---除原材料检验后记录在《物料确认记

产品质量检验报告表

产品质量检验报告表

一、产品信息。

产品名称,XXXXX。

产品型号,XXXXX。

生产日期,XXXXX。

生产厂家,XXXXX。

二、检验目的。

本次产品质量检验的目的是为了确保产品的质量符合相关标准和规定,保障产品的质量安全,提高产品的市场竞争力。

三、检验项目。

1.外观检验,检查产品外观是否完整,有无变形、划痕、色差等情况。

2.尺寸检验,测量产品的尺寸是否符合标准要求。

3.功能检验,测试产品的功能是否正常。

4.材料检验,检查产品所用材料是否符合相关标准。

5.包装检验,检查产品包装是否完好,有无破损、错位等情况。

四、检验结果。

经过本次产品质量检验,得出以下结果:

1.外观检验,产品外观完整,无变形、划痕、色差等情况。

2.尺寸检验,产品尺寸符合标准要求。

3.功能检验,产品功能正常。

4.材料检验,产品所用材料符合相关标准。

5.包装检验,产品包装完好,无破损、错位等情况。

五、检验结论。

根据以上检验结果,本次产品质量检验结论为,产品质量符合相关标准和规定,可以正常投放市场使用。

六、检验人员。

检验人员,XXXXX。

审核人员,XXXXX。

七、备注。

本次产品质量检验报告表为有效文档,如有疑问,请及时联系相关部门进行核实。

以上为产品质量检验报告表,谢谢阅读。

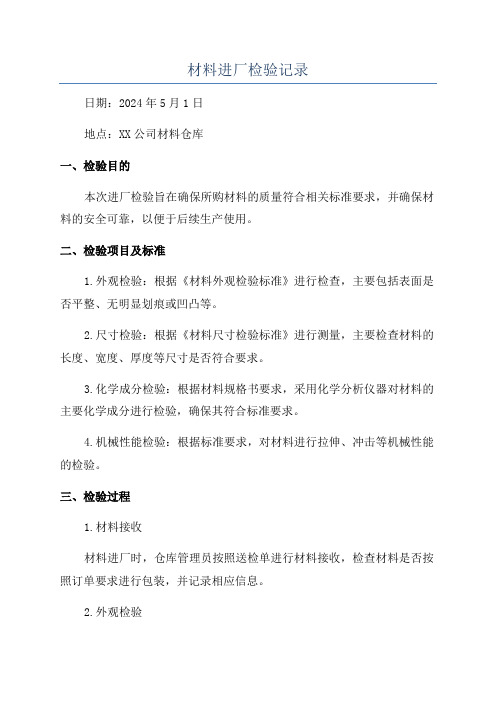

材料进厂检验记录

材料进厂检验记录日期:2024年5月1日地点:XX公司材料仓库一、检验目的本次进厂检验旨在确保所购材料的质量符合相关标准要求,并确保材料的安全可靠,以便于后续生产使用。

二、检验项目及标准1.外观检验:根据《材料外观检验标准》进行检查,主要包括表面是否平整、无明显划痕或凹凸等。

2.尺寸检验:根据《材料尺寸检验标准》进行测量,主要检查材料的长度、宽度、厚度等尺寸是否符合要求。

3.化学成分检验:根据材料规格书要求,采用化学分析仪器对材料的主要化学成分进行检验,确保其符合标准要求。

4.机械性能检验:根据标准要求,对材料进行拉伸、冲击等机械性能的检验。

三、检验过程1.材料接收材料进厂时,仓库管理员按照送检单进行材料接收,检查材料是否按照订单要求进行包装,并记录相应信息。

2.外观检验将材料取样进行外观检验,对材料表面进行仔细观察,记录其外观情况。

经检验,材料外观无明显问题。

3.尺寸检验根据材料规格书要求,使用相应测量工具对材料的尺寸进行检测,记录尺寸数据。

4.化学成分检验取样后,将样品送至化验室进行化学成分检验,根据规定的检验方法和仪器进行测试,记录检验结果。

5.机械性能检验选取一定数量的样品进行机械性能检验,采用拉伸试验机和冲击强度试验机进行检验,记录相应数据。

6.检验结果判定根据检验数据和标准要求,对材料的质量进行判定,确定其是否符合要求。

7.检验记录和报告完成以上检验工作后,将检验记录整理并存档,为每批次材料编制进厂检验报告。

四、检验结论根据本次进厂检验的结果,检验人员认为所采购的材料质量符合相关标准要求,可用于生产。

五、后续处理1.合格材料放入专门的存放区域,进行严格管理,并按照生产计划进行使用。

2.不合格材料应报告购买部门,由其与供应商商讨后续处理措施。

以上为本次材料进厂检验的记录,目的在于确保所购材料的质量和安全可靠,保证后续生产的顺利进行。