课件12软质聚氨酯泡沫配方计算(精)

聚氨酯软泡配方

聚氨酯软泡的配方因所需硬度、密度和弹性等特性而异,以下提供了三种不同配方的聚氨酯软泡:

1、密度为8kg/立方米的软泡配方:

聚醚:100份

水:7份

硅油:2.8份

辛酸亚锡:0.7份

胺催化剂:0.17份

二氯甲烷:30份

TDI指数:117(即79.7+8.7=76.61.17=89.6)

2、密度为12kg/立方米的软泡配方:

聚醚:100份

水:6份

硅油:1.5份

辛酸亚锡:0.3份

胺催化剂:0.14份

二氯甲烷:15份

TDI指数:120

3、密度为16kg/立方米的软泡配方:

聚醚:100份

水:4.9份

硅油(l-580):1.3份

辛酸亚锡:0.3份

a33催化剂:0.12份

二氯甲烷:9.3份

填料:8份

TDI指数:62

这些配方仅供参考,实际生产中可能因材料品牌、环境温度和湿度等因素有所调整。

建议在专业人士指导下进行操作。

聚氨酯制品参考配方系列—软质聚氨酯泡沫块料配方

软质聚氨酯泡沫块料配方﹙1﹚密度为8kg/m³软泡配方原料--------------------------------------------重量份数聚醚TMN3050-------------------------------------100 羟值54.5~57.5,官能度3,天津石化三厂产品水------------------------------------------------------7 硅油DABCO--DC5188---------------------------2.8 辛酸亚锡--------------------------------------------0.7 胺催化剂DABCO-CS-94------------------------0.17 二氯甲烷--------------------------------------------30 TDI指数--------------------------------------------117 密度,㎏/m³--------------------------------------8(2)密度为12kg/m³软泡配方原料--------------------------------------------重量份数3010聚醚-----------------------------------------100 水---------------------------------------------------6.0硅油DABCO--DC5188------------------------1.5辛酸亚锡------------------------------------------0.3胺催化剂------------------------------------------0.14 二氯甲烷------------------------------------------15 TDI指数------------------------------------------120 密度,㎏/m³-----------------------------------12(3)密度为16kg/m³软泡配方原料--------------------------------------------重量份数聚醚V oranol-3010------------------------------100水--------------------------------------------------3.6 CFC-11--------------------------------------------22硅油BF2370-------------------------------------1.2三乙烯二胺(33%溶液)---------------------0.45 辛酸亚锡------------------------------------------0.26 TDI80/20------------------------------------------48.3 TDI指数------------------------------------------105性能密度(㎏/m³)--------------------------------16.3 压陷硬度(ILD),N25%------------------------------------------------32 65%------------------------------------------------86拉伸强度,KPa---------------------------------86.9 撕裂强度,N/㎝--------------------------------3.97 伸长率,%---------------------------------------339 回弹率,%---------------------------------------38﹙4﹚密度为18kg/m³软泡配方原料--------------------------------------------重量份数聚醚三元醇,分子量3000--------------------100 水---------------------------------------------------5.0 CFC-11---------------------------------------------10 DABCO-33LV-------------------------------------0.15 辛酸亚锡-------------------------------------------0.25 硅油DABCO-DC5188---------------------------1.0 TDI指数--------------------------------------------110 密度,㎏/m³-------------------------------------18﹙5﹚密度为20kg/m³软泡配方原料--------------------------------------------重量份数聚醚三元醇,分子量3000---------------------100 水----------------------------------------------------3.8 二氯甲烷-------------------------------------------2.6 泡沫稳定剂DABCO-DC-5188-----------------1.0 辛酸亚锡--------------------------------------------0.23 DABCO-33LV--------------------------------------0.20 TDI指数--------------------------------------------113 密度,㎏/m³-------------------------------------20﹙6﹚密度为21kg/m³软泡配方原料--------------------------------------------重量份数3010聚醚------------------------------------------100 水----------------------------------------------------4.5 硅油DABCO-DC5188--------------------------1.0 辛酸亚锡-------------------------------------------0.23 催化剂DABCO-CS-94--------------------------0.27 TDI指数-------------------------------------------110 密度,㎏/m³------------------------------------21﹙7﹚密度为23kg/m³软泡配方原料--------------------------------------------重量份数5613聚醚------------------------------------------100 水----------------------------------------------------3.6 二氯甲烷-------------------------------------------3.5 硅油L-560-----------------------------------------1.14 三乙烯二胺(33%溶液)-----------------------0.06 双(二甲胺基乙基)醚(A-1)---------------0.02 DABCO-T-10---------------------------------------0.35 TDI---------------------------------------------------47.7 TDI指数--------------------------------------------109性能密度,㎏/m³----------------------------------------23.0压缩硬度,65%N-------------------------------------280 25%N----------------------------------------------------142拉伸强度,KPa---------------------------------------126撕裂强度,N/M---------------------------------------491伸长率,%--------------------------------------------200回弹率,%--------------------------------------------49压缩永久变形,50%,%--------------------------2.5﹙8﹚密度为26kg/m³软泡配方原料--------------------------------------------重量份数聚醚V oranol-3010----------------------------------100水------------------------------------------------------3.6硅油BF2370-----------------------------------------1.0三乙烯二胺(33%溶液)---------------------------0.3辛酸亚锡---------------------------------------------0.15 TDI80/20---------------------------------------------47.1 TDI指数---------------------------------------------107性能密度,㎏/m³---------------------------------------26压缩硬度,65%N----------------------------------222 25%N-------------------------------------------------67拉伸强度,KPa------------------------------------125撕裂强度,N/M------------------------------------3.75伸长率,%------------------------------------------236回弹率,%-------------------------------------------41﹙9﹚密度为28kg/m³软泡配方原料-----------------------------------------------重量份数聚醚V oranol-3010------------------------------100-----100 水--------------------------------------------------3.0------2.2 CFC-11------------------------------------------------------10 硅油BF2370------------------------------------1.0------1.2 三乙烯二胺(33%溶液)--------------------0.3------0.3 辛酸亚锡----------------------------------------0.12-----0.17 TDI80/20----------------------------------------40.9-----32.8 TDI指数-----------------------------------------107------107性能密度,㎏/m³---------------------------------28.6-----28.2 压缩硬度,65%N-----------------------------193------120 25%N--------------------------------------------80-------45拉伸强度,KPa---------------------------------------111.2----55.3撕裂强度,N/M---------------------------------------3.59-----1.54伸长率,%-------------------------------------------222------188回弹率,%-------------------------------------------43-------45﹙10﹚密度为30kg/m³软泡配方原料--------------------------------------------重量份数通用聚醚三元醇-------------------------------------100水-------------------------------------------------------3.18硅油----------------------------------------------------0.9辛酸亚锡----------------------------------------------0.2533%三乙烯二胺-------------------------------------0.121,4-丁二醇-----------------------------------------0.25硅灰石粉--------------------------------------------15.0TDI---------------------------------------------------43指数-------------------------------------------------1.08泡沫密度(㎏/m³)----------------------------30﹙11﹚密度为35kg/m³软泡配方原料--------------------------------------------重量份数聚醚V oranol-3010-------------------------------100水---------------------------------------------------2.2CFC-11--------------------------------------------4硅油BF2370-------------------------------------0.9三乙烯二胺(33%溶液)---------------------0.28辛酸亚锡------------------------------------------0.15TDI80/20------------------------------------------32TDI指数------------------------------------------105性能密度,㎏/m³------------------------------------35压缩硬度,65%N--------------------------------17925%N-----------------------------------------------78拉伸强度,KPa----------------------------------89撕裂强度,N/M---------------------------------2.57伸长率,%---------------------------------------236回弹率,%--------------------------------------48以上内容仅供参考,来源/华南聚氨酯原料商城。

软质聚氨酯泡沫塑料

二.实验原理

1.异氰酸酯和羟基反应 多异氰酸酯和多元醇反 应生成聚氨酯

nOCN—RNCO+nHO—Rˊ—OH→ ﹋ [CONH—R—NHCO—ORˊ—O]n﹋

2.异氰酸酯和水反应 带有异氰酸酯基团的化 合物与水反应,先形成不稳定的氨基甲酸,

然后分解成胺和二氧化碳。

~ NCO+H2O→ ~RNHCOOH→ ~NH2+CO2 胺基进一步和异氰酸酯基团反应生成含有脲基的聚

六.制备泡沫塑料时产生的弊病原因及解决办 法

弊病 开裂

可能原因

解决办法

发泡后期凝胶速度大于气体 发生速度 物料温度过高 异氰酸酯用量不足

减少有机锡催化剂用量或提 高胺类催化剂用量 调整物料温度 调整异氰酸酯用量

泡沫崩塌

气体发生速度过快 凝胶速度过慢 硅油稳定剂不足或失败 物料配比不准 搅拌速度不当

软质聚氨酯泡沫塑料的制备

一.软质聚氨酯泡沫塑料的基本介绍

软质聚氨酯泡沫塑料(简称聚氨酯软泡) 是指具有一定弹性的一类柔软性聚氨酯泡 沫塑料,它是用量最大的一种聚氨酯产品。 聚氨酯软泡的泡孔结构多为开孔的。一般 具有密度低、弹性回复好、吸音、透气、 保温等性能,主要用作家具垫材、交通工 具座椅垫材、各种软性衬垫层压复合材料, 工业和民用上也把软泡用作过滤材料、隔 音材料、防震材料、装饰材料、包装材料 及隔热保温材料等。

三.实验试剂及仪器

仪器:AV212电子天平,BZ2.S/TNIS万能材料试验仪;Nicolet isl0型傅里叶变换红

外光谱仪;减压蒸馏装置;烧杯;玻璃搅拌棒;烘箱。

试剂: 三羟甲基聚醚:一种甘油为起始剂,环氧丙烷、环氧乙烷为 聚合单体,含有较高伯羟基活性成份,由环氧乙烷封端。

三乙醇胺:无色粘性液体。有碱性,能吸收空气中的二氧化碳和硫 化氢等气体。易溶于水、乙醇,微溶于苯和乙醚,低毒。用作分 析试剂,酸性气体吸收剂,软化剂和润滑剂,以及用于有机合成。

聚氨酯发泡工艺详解

聚氨酯发泡工艺详解(总28页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March聚氨酯发泡工艺聚氨酯发泡工艺聚氨酯发泡工艺一、发泡聚氨酯的优点/Article26079.html发泡聚氨酯由双组分组成,甲组分为多元醇,乙组分为异氰酸酯,施工时两组分进入喷涂机械中混合喷出,呈雾状,一分钟发泡凝固成型。

这种材料近几年才引进,用于建筑保温防水经过二、三年的使用,有较多的了解,优点很多,使用范围很广。

1.保温性能好。

导热系数0. 025左右,比聚苯板还好,是目前建筑保温较好的材料。

2.防水性能好。

泡沫孔是封闭的,封闭率达95% ,雨水不会从孔间渗过去。

3.因现场喷涂,形成整体防水层,没有接缝,任何高分子卷材所不及,减少维修工作量。

4.粘结性能好。

能够和木材、金属、砖石、玻璃等材料粘结得非常牢固,不怕大风揭起。

5.用于新作屋面或旧屋面维修都很适宜特别是旧屋面返修,不必铲除原有的防水层和保温层,只需清除表面的灰、砂杂物,即可喷涂。

6.施工简便速度快。

每日每工可喷200多平米,有利于抢进度。

7.收头构造简单。

喷涂发泡聚氨酯收头,不用特别处理,大为简化。

如使用卷材,在女儿墙处,需留凹槽,收头在凹槽内;若不能留凹槽,需用扁铁封钉收头,还要涂嵌缝膏。

8.经济效益好。

如果把保温层和防水层分开,不仅造价高,而且工期长,而发泡聚氨酯一次成活。

9.耐老化好。

据国外已用工程总结和研究测试获知,耐老化年限可达30年之久。

二、发泡聚氨酯的应用1.平屋面防水保温不上人屋面加喷一道彩色涂料,作为保护层;上人屋面,在上坐浆铺面砖。

2.瓦顶坡屋面将发泡聚氨酯喷在望板下沿,瓦块座浆在望板上,不会发生滑动。

3.墙体保温发泡聚氨酯用作墙体保温更具优越性装。

配式大墙板,喷在板肋间,粘结好又严密。

如用空心砌块,可将发泡聚氨酯喷在孔洞内,塞充饱满冻库的墙壁,喷涂尤佳。

聚氨酯发泡配方计算

聚氨酯发泡配方计算聚氨酯发泡配方是制备聚氨酯发泡材料的重要步骤。

聚氨酯发泡材料广泛应用于建筑、汽车、家具等领域,具有轻质、隔热、吸音、抗震等优良性能。

本文将介绍聚氨酯发泡配方的计算方法和关键要素。

聚氨酯发泡材料的配方包括聚醚多元醇、异氰酸酯、催化剂、发泡剂和其他辅助剂。

其中,聚醚多元醇是聚氨酯发泡材料的主要成分,起到提供聚氨酯基体的作用。

异氰酸酯是与聚醚多元醇反应生成聚氨酯的重要原料。

催化剂用于加速反应速率,发泡剂用于产生气泡,从而使材料发泡。

计算聚氨酯发泡配方时,首先需要确定所需的性能指标,包括密度、硬度、压缩强度、热导率等。

根据这些指标,选择合适的原料比例。

接下来,根据配方中各原料的密度、等效摩尔质量等数据,计算出各原料的质量比例。

以聚醚多元醇为例,假设所选用的聚醚多元醇的密度为1.2 g/cm³,等效摩尔质量为300 g/mol。

如果要制备密度为0.5 g/cm³的聚氨酯发泡材料,可以使用以下计算公式:聚醚多元醇质量比例= (所需密度- 聚氨酯基体密度)/(聚醚多元醇密度 - 聚氨酯基体密度)= (0.5 g/cm³ - 1.2 g/cm³)/(1.2 g/cm³ - 聚氨酯基体密度)通过以上计算可以得到聚醚多元醇的质量比例。

同样的方法可以应用于其他原料的计算。

根据配方中各原料的质量比例,可以计算出所需的各原料质量。

除了质量比例,还需要考虑催化剂和发泡剂的用量。

催化剂的用量通常为聚醚多元醇质量的1%到3%之间,而发泡剂的用量则根据所需的发泡效果来确定。

在计算配方时还需要考虑到原料的成本和可获得性。

一些特殊的性能要求可能需要使用特殊的原料,这也会影响到配方的选择。

聚氨酯发泡配方的计算是制备聚氨酯发泡材料的重要步骤。

通过合理选择原料比例和考虑催化剂和发泡剂的用量,可以制备出具有所需性能的聚氨酯发泡材料。

在实际应用中,还需要对配方进行优化和调整,以满足具体要求。

实验十软质聚氨酯泡沫塑料的制备(共9张PPT)

备

第一页,共九页。

实验10 软质聚氨酯泡沫塑料 的 (pàomòsùliào) 制备

一、 基本原理

聚氨酯泡沫塑料的合成可分为三个阶段(jiēduàn):

(1)预聚体的合成,由二异氰酸酯单体与端羟基聚醚或聚酯反应生成 含异氰酸酯端基的聚氨酯预聚体。

第九页,共九页。

(2)在另一50mL烧杯(2#)中依次加入(jiārù)25g三羟基聚醚、10g甲 苯二异氰酸酯和0.1g(约3滴)二月桂酸二丁基锡,搅拌均匀,可观察到有 反应热放出。

第六页,共九页。

(3)然后在1#烧杯中加入0.1~0.2g(约10滴)硅油,搅拌均匀后倒 入2#烧杯,搅拌均匀,当反应混合物变稠后,将其倒入纸盒中。

聚氨酯泡沫塑料的软硬取决于所用的羟基聚醚或聚酯,使用较高分子量 及相应(xiāngyīng)较低羟值的线型聚醚或聚酯时,得到的产物交联度较低,为软 质泡沫塑料;若用短链或支链的多羟基聚醚或聚酯,所得聚氨酯的交联密度 高,为硬质泡沫塑料。

第四页,共九页。

二 、主要(zhǔyào)药品与仪器

三羟基(qiǎngjī)聚醚(分子量2000~4000) 甲苯二异氰酸酯

(4)在室温下放置0.5h后,放入约70℃的烘箱中加热0.5h,即可 得到一块(yī kuài)白色的软质聚氨酯泡沫塑料。

第七页,共九页。

四、思考题

聚氨酯泡沫塑料(pàomòsùliào)的软硬由哪些因素决定?如何保证均匀的 泡孔 结构?

第八页,共九页。

内容(nèiróng)总结

实 验 十。实验10 软质聚氨酯泡沫塑料的制备。(1)预聚体的合成,由二异氰酸酯单体(dān tǐ) 与端羟基聚醚或聚酯反应生成含异氰酸酯端基的聚氨酯预聚体。烧杯、玻棒、纸盒 (100×100×50mm)。结构

实验十软质聚氨酯泡沫塑料的制备

实验十软质聚氨酯泡沫塑料的制备实验十:软质聚氨酯泡沫塑料的制备1.引言软质聚氨酯泡沫塑料具有轻质、吸能、隔热、隔音等优异性能,在家具、汽车座椅等领域广泛应用。

本实验旨在通过反应注塑法制备软质聚氨酯泡沫塑料。

2.实验原理软质聚氨酯泡沫塑料的制备主要通过异氰酸酯与多元醇反应生成聚合物,再通过强力搅拌注气形成泡沫结构。

3.实验步骤3.1材料准备:异氰酸酯、多元醇、催化剂、膨胀剂、助剂等。

3.2按一定比例将异氰酸酯和多元醇混合,并加入催化剂,反应生成聚合物。

3.3加入膨胀剂和助剂,并通过强力搅拌注气形成泡沫结构。

3.4将泡沫塑料注入模具,等待固化。

3.5取出固化后的泡沫塑料。

4.实验要点4.1材料的选择:需要选择适合的异氰酸酯、多元醇、催化剂、膨胀剂和助剂。

4.2比例的控制:根据实际需要,控制好异氰酸酯和多元醇的比例。

4.3反应条件的优化:包括反应温度、反应时间和搅拌速度等条件要进行适当优化,以确保反应的进行和泡沫塑料质量的优化。

5.实验结果与讨论通过实验观察软质聚氨酯泡沫塑料的外观、密度、力学性能等指标,对实验结果进行讨论。

6.实验结论软质聚氨酯泡沫塑料可以通过反应注塑法制备,实验中得到的泡沫塑料具有一定的力学性能和外观。

7.实验安全注意事项7.1实验过程中注意佩戴防护手套、眼镜等个人防护装备。

7.2实验操作需在通风条件良好的实验室中进行。

7.3禁止饮食和吸烟。

8.实验误差分析通过对实验过程中可能产生的误差进行分析,探讨实验结果的可靠性和准确性。

列出本实验所依据的相关文献。

以上是关于实验十:软质聚氨酯泡沫塑料的制备的PPT内容要求的一个大致框架,希望能帮到你。

如需更详细的内容,请根据具体情况进行编写。

PU发泡工艺介绍PPT课件

• 伯羟基含量:伯羟基含量越高则聚醚多元醇的反 应活性越高;

• 粘度:粘度越低则原料的流动性越好,加工性能 就越好,及混合程度;

. 16

聚氨酯原材料-聚醚组合料

• 固含量: 固含量越高则泡沫产品硬度越高;

• 粘度: 与固含量相关,固含量越高则粘度越高; 粘度越低则原料的流动性越好,加工性能 就越好;

C-225

三乙醇胺 (85%)

水

称量 搅 拌

进料罐

P1

M

计量泵

P2

M

计量泵

高压 混合

P3

M

计量泵

ISO

M

计量泵

.

聚醚组合料

• 将聚醚,水,催化剂和稳定剂按一定的比例配制后搅拌均匀的体系; 也称为A料

• 常见的配方:

. 22

工艺流程

• 原料检验

•

羟值,含水量,固含量,NCO含量等原材料性能;

• 配料

•

按配方配制聚醚组合料;

• 浇注

•

按一定的轨迹,一定的流量,一定的浇注时间向模具

中进行投料并控制原料的温度,模具的温度以及浇注时的

. 1

课程目标

• 介绍聚氨酯发泡工艺基础原理 • 发泡设备、模具的基础知识 • 工业生产安全防范

. 2

课 程 目录

• 聚氨酯的发展史 • 聚氨酯的分类 • 原料的介绍 • 聚氨酯的发泡原理 • 影响发泡的因素 • 配方制作基本要素 • 脱模剂原理及选择 • 发泡设备简单介绍

.

• 发泡模具简单介绍 • 生产工艺流程解析 • 常见问题分解 • 工业生产安全防范 • 聚氨酯发展趋势 • 知识要点回顾 • 持续改进(发泡工艺) • 经验分享

聚氨酯实用配方(详细含硅油小料配比)

聚氨酯硬泡配方计算方法(实用)一:硬泡组合料里最需要计算的东西是黑白料比例(重量比)是不是合理,另一个正规的说法好像叫“异氰酸指数”是否合理,翻译成土话就是“按重量比例混合的白料和黑料要完全反应完”。

因此,白料里所有参和跟-NCO反应的东西都应该考虑在内。

理论各组分消耗的-NCO摩尔量计算如下㈠主料:聚醚、聚酯、硅油(普通硬泡硅油都有羟值,因为加了二甘醇之类的稀释,部分泡沫稳定剂型硅油还含有氨基)配方数乘以各自的羟值,然后相加得数Q,S1 = Q÷56100㈡水:水的配方量W S2 = W÷9㈢参和消耗-NCO的小分子物:配方量为K,其分子量为M,官能度为N S3 =K× N/M(用了两种以上小分子的需要各自计算再相加) S = S1+S2+S3 基础配方所需粗MDI份量[(S×42)÷0.30 ] ×1.05 (所谓异氰酸指数1.05)其实以上计算只是一个最基本的消耗量,由于黑白料反应过程复杂,实际-NCO消耗量肯定不止这个数,比如有三聚催化剂的情况,到底额外消耗了多少-NCO,这个没人说得清楚。

另外,聚醚里有水分,偏高0.1%就很严重;聚醚羟值也是看人家宣传单的,我见过有聚醚羟值范围跨度90mgKOH/g,那个计算数出来后只能参考,不能认真![试验设计]之“冰箱、冷柜”类本组合料体系重要要求及说明1、流动性要好,密度分布“尽量”均匀。

首先要考虑粘度,只有体系粘度小了,初期流动性才会好(主份平均粘度6000mPa.S以下,组合料350mPa.S以下),其次体系中的钾、钠杂离子要控制在一个低限(20ppm以内),从而可控制避免三聚反应提前,即:体系粘度过早变大。

如果流动性欠佳,发泡料行进至注料口远端就会出现拉丝痕致使泡孔结构橄榄球化,这个位置一定抗不住低温收缩。

2、泡孔细密,导热系数要低。

不难理解泡孔细密是导热系数低的第一前提,此时首先考虑加有403或某些芳香胺醚进入体系(它们所起的作用是首先和-NCO反应,其生成物和其它组份互溶、乳化稳定性提升,并保证发泡体系初期成核稳定,也就是避免迸泡,从而使泡孔细密)其次聚醚本身单独发泡其泡孔结构要好(例如以山梨醇为起始的635SA比蔗糖为起始的1050泡孔要细密均匀得多,还有含有甘油为起始剂的835比1050细密,即便是所谓的4110牌号的聚醚,含丙二醇起始的比二甘醇的好。

聚氨酯泡沫材料的合成

聚氨酯泡沫材料的合成摘要:概述了聚氨酯泡沫的合成,论述了合成所用发泡剂、多元醇、异氰酸酯体系,并提出了今后聚氨酯泡沫研究开发的方向。

关键词:聚氨酯泡沫;合成;发泡1引言聚氨酯是由异氰酸酯与多元醇反应制成的一种具有氨基甲酸酯链段重复结构单元的聚合物[1]。

聚氨酯材料性能优异,用途广泛,制品种类多,聚氨酯泡沫是聚氨酯的主要品种,约占其总量的70%,已成为近10年来发展速度最快的合成材料之一,年增长率保持在7%左右[2]。

20世纪中叶,德国首先成功研制出聚氨酯泡沫;1954年美国Wyandotte公司提出以廉价的石油化工产品环氧丙烷等取代传统多元醇的新方法,大大降低了聚醚和聚酯的生产成本;聚氨酯泡沫专用催化剂和各种加工装备的研制并投入应用,使聚氨酯泡沫获得了飞速发展[3]。

目前从全球范围看,块状软质聚氨酯泡沫主要用于家具、垫材、复合面料、服装鞋帽与箱包衬里材料;模塑软质聚氨酯泡沫主要用于制作汽车坐垫、靠背、头枕、摩托车坐垫、家具、运动器材等。

硬质聚氨酯泡沫主要用于建筑业、制冷设备如冰箱、冰柜、冷藏运输车、管道、大型贮罐等;在家具行业、装饰行业、家用电器等领域的应用也得到了较快的发展。

聚氨酯泡沫是一种重要的合成材料,具有多孔性、相对密度小、比强度高等特点,根据所用原料的不同和配方的变化可制成普通软泡、高回弹泡沫及硬泡等[4]。

传统的聚醚多元醇一般是以氯氟烃化合物(CFCs)为发泡剂进行发泡的,CFCs类发泡剂因其对大气臭氧层具有破坏作用,现逐渐被禁止使用。

聚氨酯泡沫工业要求转用符合环保规定的“清洁”发泡剂,尽量降低成本,最大程度地提高诸如机械性能、阻燃特性以及隔热性等指标[5];同时环境友好的聚氨酯泡沫、聚氨酯泡沫废弃物的循环利用等也是研究的热点。

2聚氨酯泡沫的合成软质聚氨酯泡沫的化学合成原理与硬质聚氨酯泡沫的合成原理基本上一致。

聚氨酯泡沫都是由多元醇和二异氰酸酯或多异氰酸酯在催化剂和其它助剂的作用下形成的。

PU发泡工艺介绍 ppt课件

➢ 混合后泡沫并不是马上起发,而是经过一定时间的流动后, 泡沫才开始变白并开始迅速起发。

➢ 混合结束到起发(泡沫上升)之间的时间就是乳白时间。 ➢ 乳白时间越长则泡沫的流动性越好。 ➢ 乳白时间长有利于原料在模具中分布。

8

PU发泡工艺介绍

上升:

涉及到泡沫填充能力和熟化速度。

拉丝:

涉及泡沫的凝胶程度。

• 料比: 产品硬度,物理性能和开孔性的重要控制 点;

17

PU发泡工艺介绍

• 聚醚多元醇和聚酯多元醇的未来发展趋势: • 高官能度的聚醚多元醇; • 高固含量和低粘度的聚合物多元醇; • 低挥发性; • 分子量高,分子量分布范围小; • 伯羟基含量进一步提高。

18

PU发泡工艺介绍

两个主要反应方程式

收缩:

考量开孔和稳定性的重要指标。

9

PU发泡工艺介绍

➢聚氨酯原材料主要有ISO部分(又称黑料或 B料)和聚醚组合料部分(又称白料或A料) 组成。

ISO部分: TDI、TDI&MDI、 MDI。

聚醚组合料部分: 聚醚:聚醚多元醇和聚酯多元醇。

10

PU发泡工艺介绍

➢助剂:

➢ 催化剂:发泡胺催化剂和凝胶胺催化剂 ➢ 泡沫稳定剂:有机硅油 ➢ 发泡剂:H2O、F-11、F-12、二氯甲烷 ➢ 阻燃剂:磷酸铵、氧化锑、含卤(烃、醇、酯、醚)、

1

PU发泡工艺介绍

• 介绍聚氨酯发泡工艺基础原理 • 发泡设备、模具的基础知识 • 工业生产安全防范

2

PU发泡工艺介绍

• 聚氨酯的发展史 • 聚氨酯的分类 • 原料的介绍 • 聚氨酯的发泡原理 • 影响发泡的因素 • 配方制作基本要素 • 脱模剂原理及选择 • 发泡设备简单介绍

聚氨酯实用配方(详细含硅油小料配比)

聚氨酯硬泡配方计算方法(实用)一:硬泡组合料里最需要计算的东西是黑白料比例(重量比)是不是合理,另一个正规的说法好像叫“异氰酸指数”是否合理,翻译成土话就是“按重量比例混合的白料和黑料要完全反应完”。

因此,白料里所有参与跟-NCO反应的东西都应该考虑在内。

理论各组分消耗的-NCO摩尔量计算如下㈠主料:聚醚、聚酯、硅油(普通硬泡硅油都有羟值,因为加了二甘醇之类的稀释,部分泡沫稳定剂型硅油还含有氨基)配方数乘以各自的羟值,然后相加得数Q,S1 = Q÷56100㈡水:水的配方量W S2 = W÷9㈢参与消耗-NCO的小分子物:配方量为K,其分子量为M,官能度为N S3 =K× N/M(用了两种以上小分子的需要各自计算再相加) S = S1+S2+S3 基础配方所需粗MDI份量[(S×42)÷0.30 ] ×1.05 (所谓异氰酸指数1.05)其实以上计算只是一个最基本的消耗量,由于黑白料反应过程复杂,实际-NCO消耗量肯定不止这个数,比如有三聚催化剂的情况,到底额外消耗了多少-NCO,这个没人说得清楚。

另外,聚醚里有水分,偏高0.1%就很严重;聚醚羟值也是看人家宣传单的,我见过有聚醚羟值范围跨度90mgKOH/g,那个计算数出来后只能参考,不能认真![试验设计]之“冰箱、冷柜”类本组合料体系重要要求及说明1、流动性要好,密度分布“尽量”均匀。

首先要考虑粘度,只有体系粘度小了,初期流动性才会好(主份平均粘度6000mPa.S以下,组合料350mPa.S以下),其次体系中的钾、钠杂离子要控制在一个低限(20ppm以内),从而可控制避免三聚反应提前,即:体系粘度过早变大。

如果流动性欠佳,发泡料行进至注料口远端就会出现拉丝痕致使泡孔结构橄榄球化,这个位置一定抗不住低温收缩。

2、泡孔细密,导热系数要低。

不难理解泡孔细密是导热系数低的第一前提,此时首先考虑加有403或某些芳香胺醚进入体系(它们所起的作用是首先与-NCO反应,其生成物与其它组份互溶、乳化稳定性提升,并保证发泡体系初期成核稳定,也就是避免迸泡,从而使泡孔细密)其次聚醚本身单独发泡其泡孔结构要好(例如以山梨醇为起始的635SA比蔗糖为起始的1050泡孔要细密均匀得多,还有含有甘油为起始剂的835比1050细密,即便是所谓的4110牌号的聚醚,含丙二醇起始的比二甘醇的好。

聚氨酯配方计算公式 PU Calculations

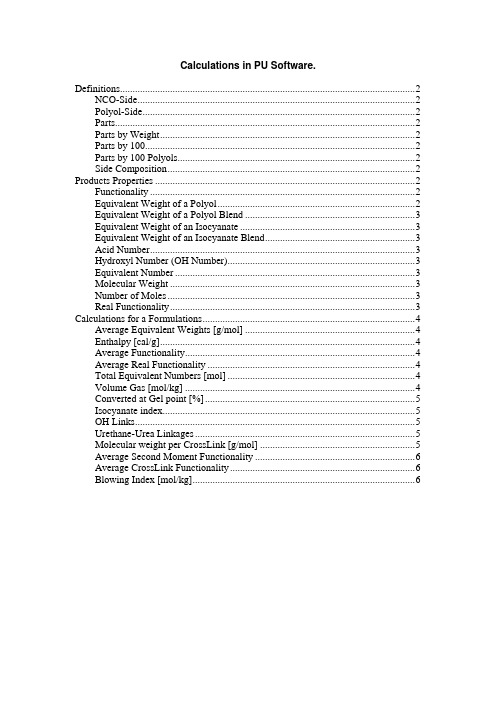

Calculations in PU Software. Definitions (2)NCO-Side (2)Polyol-Side (2)Parts (2)Parts by Weight (2)Parts by 100 (2)Parts by 100 Polyols (2)Side Composition (2)Products Properties (2)Functionality (2)Equivalent Weight of a Polyol (2)Equivalent Weight of a Polyol Blend (3)Equivalent Weight of an Isocyanate (3)Equivalent Weight of an Isocyanate Blend (3)Acid Number (3)Hydroxyl Number (OH Number) (3)Equivalent Number (3)Molecular Weight (3)Number of Moles (3)Real Functionality (3)Calculations for a Formulations (4)Average Equivalent Weights [g/mol] (4)Enthalpy [cal/g] (4)Average Functionality (4)Average Real Functionality (4)Total Equivalent Numbers [mol] (4)Volume Gas [mol/kg] (4)Converted at Gel point [%] (5)Isocyanate index (5)OH Links (5)Urethane-Urea Linkages (5)Molecular weight per CrossLink [g/mol] (5)Average Second Moment Functionality (6)Average CrossLink Functionality (6)Blowing Index [mol/kg] (6)DefinitionsThe following definitions apply:NCO-SideThe isocyanate-containing blend (Isocyanates, other NCO additives…). Called A-Side in US.Polyol-SideThe polyol-containing blend, (polyols, chain extenders, cross-linker, water, catalysts and surfactants). Called B-Side in US.PartsIndependent Component Weight QuantityParts by WeightComponent Weight Quantity over Total 100 w/o Physical Blowing Agent. Parts by 100Component Weight Quantity over Total 100Parts by 100 PolyolsComponent Weight Quantity over Total Polyols 100Side CompositionComponent Weight Quantity over its Side 100Products PropertiesFunctionalityThe functionality of a Polyol-side foam ingredient is the number of isocyanate reactive sites on a molecule. For polyols, an averagefunctionality is generally used:polyol moles / total OH moles total ity Functional Average =Equivalent Weight of a PolyolClassically defined as the molecular weight of a polyol divided by its functionality. Functionality of a polyol is complex because of the presence of monols from propylene oxide isomerization and diols (derived from water). In practice, the equivalent weight is calculated from the analyzed hydroxyl (OH) number. The equivalent weight is necessary for isocyanate requirement calculations and is derived from the following expression:Number OH / 1000 x 56.1 Polyol a of Weight Equivalent =Equivalent Weight of a Polyol BlendFor foam systems based on a blend of polyols, the net equivalent weight can be calculated:number) acid Number (OH / 1000 x 56.1 Polyol a of Weight Equivalent += Equivalent Weight of an IsocyanateThe weight of an isocyanate compound per isocyanate site. This is calculated from the analyzed isocyanate (NCO) content:NCO % x 100 x 42 Isocyanate an of Weight Equivalent =Equivalent Weight of an Isocyanate BlendFor foam systems using a blend of different isocyanates, the net equivalent weight of the blend is given by:∑=sIsocyanate Iso) Wt.Eq.(Pbw/ 100 Blend s Isocyanate of Weight Equivalent Acid NumberA number arising from a wet analytical method to determine the amount of residual acidic material in a polyol. It is reported in the same units as hydroxyl number.Hydroxyl Number (OH Number)A number arising from a wet analytical method for the hydroxyl content of a polyol; it is the milligrams of potassium hydroxide equivalent to the hydroxyl content in one gram of polyol or other hydroxyl compound.Weight Equivalent 1000/ x 56.1 Number OH =Equivalent NumberMole equivalent of functional site (OH or NCO).(mole) )t Weight (Equivalen / Parts Number Equivalent =Molecular Weight(g/mol)ity Functional * Weight Equivalent Mw =Number of Moles(mole) ) Weight (Molecular / Parts Mole =Real FunctionalityCalculated over Polyols only, Real Functionality takes into account Unsaturated level of Polyols.FUnsat ityFunctional Unsat -Weight Equivalent Weight Equivalent onality RealFuncti +=Calculations for a Formulations Average Equivalent Weights [g/mol]entNumberISOEquival Isocyanate of Parts Totalht valentWeig AvgISOEqui = ervalentNumb PolyolEqui Polyols of Parts Total eight quivalentW AvgPolyolE = ntNumber OHEquivale H Total eight quivalentW AvgPolH2OE O = Enthalpy [cal/g]CO))TotalMoleN *15.5-Water)(TotalMole * 15.5)(-22.5olyol TotalMoleP *15.5)(((-24 *10 Enthalpy +++= Average FunctionalityolyolTotalMoleP Number Equivalent Polyoltionality AvgPolFunc = HTotalMole ntNumber OHEquivale ionality AvgOHFunct O = CO TotalMoleN entNumber ISOEquival tionality AvgISOFunc =. (NCO additives are accounted here). Average Real Functionality∑=Polyols Polyols 100Per Parts onality x RealFunctictionality AvgRealFunTotal Equivalent Numbers [mol] ∑=only Polyols Number Equivalent:er valentNumb PolyolEqui ∑=only Isocyanate Number Equivalent:entNumber IsoEquival ∑>=OH with Products Number Equivalent ntNumber OHEquivale ∑>=0NCO with Products Number Equivalent entNumber NCOEquival Volume Gas [mol/kg]1000* CFC)But Parts All (Total Water of moles Total erKgCO2TotalmoleP = 1000*CFC)But Parts All (Total d Halogenate of moles Total erKgCFC TotalmoleP = erKgCO2TotalmoleP erKgCFC TotalmoleP eGas TotalVolum +=Parts All Total 22400* Water of moles Total Foam of Gr per CO2 of Centimeter Cubic Total =Converted at Gel point [%]Theoretical conversion of OH and NCO-groups at gel (ConvNCO=ConvOH*index) according to Stockmayer W.H., J.Polymer Sci. 9,69 (1952); 11, 424 (1953). The approximations in the Stockmayer theory are:•All functional groups of a given type are equally reactive. • No ring formation occurs during the condensation reaction.See also: publications by K.Dusek, M.Gordon and C.W.Macosco.NCOConvGel*Index Isocyanate :=OHConvGel 1)-tionality (AvgOHFunc *1)-ctionality (AvgIsoFun *Index Isocyanate 1= NCOConvGel Isocyanate indexntNumberOHEquivale entNumber ISOEquival Index Isocyanate = OH Links∑>=>=2f and 0OH with Products Partsk TotalOHlin . (water incl.) Urethane-Urea LinkagesaterTotalMoleW er valentNumb PolyolEqui eaLinkages UrethaneUr = Molecular weight per CrossLink [g/mol]Mc is the average molecular weight per crosslink. The assumption for the calculation is that the stoichiometric amount of isocyanate reacts with the hydroxyl groups and water to form urethane and urea and the excess of isocyanate reacts to allophanate and biuret.Reference: Th.Broennum SPI conference 1991 p243()⎟⎟⎟⎟⎟⎟⎟⎟⎠⎞⎜⎜⎜⎜⎜⎜⎜⎜⎝⎛++1)+ctionality (AvgISOFun *ht valentWeig AvgISOEqui 1)-ctionality (AvgISOFun *)IsoIndex 1-(1*TotalISO tionalityAvgISOFunc *ht valentWeig AvgISOEqui 2)-ctionality (AvgISOFun *IsoIndex TotalISO ntWeight 2OEquivale AvgPolyolH *tionality (AvgOHFunc 2)-tionality (AvgOHFunc *k TotalOHlin TotalNCO +k TotalOHlin =Link MwPerCrossCrossLink Density [link / kg]Calculated estimate for the cross-link density = 1000/ MwPerCrossLink Average Second Moment FunctionalityMole *ity Functional Mole *ity Functional :ality vgFunction SndMomentA 2∑∑= Average CrossLink Functionality∑∑>=>==2f with Products 2f with Products 2Mole*ity Functional Mole *ity Functional ty unctionali CrossLinkF Blowing Index [mol/kg]Equals the total number of moles blowing agent per kilogram formulation. This value can be used, in combination with the initial cell-pressure at room-temperature, to calculate the foam density (Smits G.F. ,J.Cellular Plastics vol 29 jan. (1993) pp57-98.)1000*AgentBlowing But Parts All Total Moles =ex BlowingInd BA ∑ ∑=PartWeight M total foam ,。

聚氨酯软泡配方

聚氨酯软泡配方1. 引言聚氨酯软泡是一种广泛应用于家具、汽车座椅、鞋垫等领域的材料。

它具有良好的柔软性、弹性和耐磨性,能够提供舒适的坐姿和支撑。

本文将探讨聚氨酯软泡的配方,包括其主要成分、配比、制备方法等方面的内容。

2. 聚氨酯软泡的主要成分聚氨酯软泡的主要成分包括聚醚多元醇、聚酯多元醇、异氰酸酯等。

其中,聚醚多元醇和聚酯多元醇是软泡材料的主要骨架,而异氰酸酯则是用于交联聚醚多元醇和聚酯多元醇,形成软泡材料的关键组分。

3. 聚氨酯软泡的配比聚氨酯软泡的配比是根据所需的硬度、密度和弹性等特性进行调整的。

一般来说,聚醚多元醇和聚酯多元醇的配比在1:1到1:3之间,而聚醚多元醇和聚酯多元醇的总量占整个配方的70%至90%。

异氰酸酯的配比则取决于所需的硬度和弹性,一般在10%至30%之间。

4. 聚氨酯软泡的制备方法聚氨酯软泡的制备方法主要包括以下几个步骤:4.1 原料准备将聚醚多元醇、聚酯多元醇和异氰酸酯等原料按照配比准备好,并确保其质量和纯度符合要求。

4.2 搅拌混合将聚醚多元醇和聚酯多元醇等主要成分放入搅拌容器中,开始搅拌混合。

搅拌的时间和速度应根据具体配方和设备来确定,一般需要搅拌至均匀。

4.3 加入异氰酸酯当聚醚多元醇和聚酯多元醇混合均匀后,逐渐加入异氰酸酯。

在加入异氰酸酯的过程中,需要保持搅拌,并且控制加入速度,以免发生剧烈反应。

4.4 发泡将混合好的材料放入发泡模具中,然后进行发泡。

发泡的条件包括温度、压力和时间等,需要根据具体配方和设备来确定。

一般来说,较高的温度和压力能够促进发泡的效果。

4.5 固化发泡后的材料需要经过一定的固化时间,以确保其完全硬化和固定形状。

固化时间一般为数小时至数天,具体时间取决于材料的配方和环境条件。

5. 聚氨酯软泡的性能调整聚氨酯软泡的性能可以通过调整配方和制备条件来进行调整。

例如,增加聚醚多元醇和聚酯多元醇的比例可以提高软泡的柔软性和弹性;增加异氰酸酯的比例可以提高软泡的硬度和强度。

软泡聚氨酯配方原材料成本分析

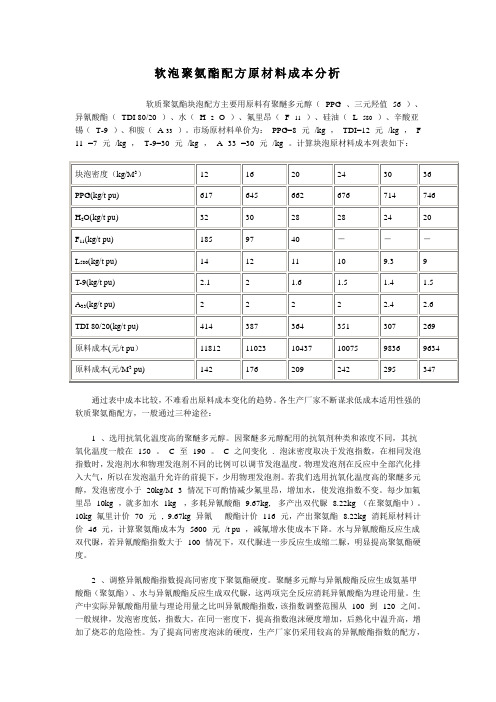

软泡聚氨酯配方原材料成本分析软质聚氨酯块泡配方主要用原料有聚醚多元醇(PPG、三元羟值56)、异氰酸酯(TDI 80/20)、水(H2O)、氟里昂(F11)、硅油(L580)、辛酸亚锡(T-9)、和胺(A33)。

市场原材料单价为:PPG=8元/kg,TDI=12元/kg,F11=7元/kg,T-9=30元/kg,A33=30元/kg。

计算块泡原材料成本列表如下:通过表中成本比较,不难看出原料成本变化的趋势。

各生产厂家不断谋求低成本适用性强的软质聚氨酯配方,一般通过三种途径:1、选用抗氧化温度高的聚醚多元醇。

因聚醚多元醇配用的抗氧剂种类和浓度不同,其抗氧化温度一般在150。

C至190。

C之间变化.泡沫密度取决于发泡指数,在相同发泡指数时,发泡剂水和物理发泡剂不同的比例可以调节发泡温度。

物理发泡剂在反应中全部汽化排入大气,所以在发泡温升允许的前提下,少用物理发泡剂。

若我们选用抗氧化温度高的聚醚多元醇,发泡密度小于20kg/M3情况下可酌情减少氟里昂,增加水,使发泡指数不变。

每少加氟里昂10kg,就多加水1kg ,多耗异氰酸酯9.67kg, 多产出双代脲8.22kg(在聚氨酯中)。

10kg氟里计价70元, 9.67kg异氰酸酯计价116元,产出聚氨酯8.22kg消耗原材料计价46元,计算聚氨酯成本为5600元/t pu,减氟增水使成本下降。

水与异氰酸酯反应生成双代脲,若异氰酸酯指数大于100情况下,双代脲进一步反应生成缩二脲,明显提高聚氨酯硬度。

2、调整异氰酸酯指数提高同密度下聚氨酯硬度。

聚醚多元醇与异氰酸酯反应生成氨基甲酸酯(聚氨酯)、水与异氰酸酯反应生成双代脲,这两项完全反应消耗异氰酸酯为理论用量。

生产中实际异氰酸酯用量与理论用量之比叫异氰酸酯指数,该指数调整范围从100到120之间。

一般规律,发泡密度低,指数大,在同一密度下,提高指数泡沫硬度增加,后熟化中温升高,增加了烧芯的危险性。

为了提高同密度泡沫的硬度,生产厂家仍采用较高的异氰酸酯指数的配方,这种做法对聚氨酯成本的影响分析如下:在用水作发泡剂的聚氨酯发泡中,异氰酸酯指数为100时,1份水消耗异氰酸酯9.67份,生成 1.44份二氧化碳和投入的1份水,共损失 2.44份重量,只能生成8.22份聚氨酯产品,每公斤异氰酸酯可生成0.85公斤聚氨酯,其效益平衡点为Pu单价/TDI单价=9.67/8.22=1.176。

课件12软质聚氨酯泡沫配方计算精

(3)其它含活性氢组分所需TDI的计算

若使用三亚乙基二胺的33%溶液,则需计算67%‘溶 剂'如二丙二醇或其它二醇的用量及所需 TDI的用量。 泡沫中有时使用交联剂如二乙醇胺等,亦可用

M1T =

采用箱式发泡法生产软泡的 优点主要有:设备投 资少,占地面积小,设备结构简单,操作和维修简单 方便,生产机动灵活。

箱式发泡的工艺参数应控制在一定范围,因为即 使相同的配方,采用不同工艺参数制得的泡沫性能也 一不定相同。

原料温度可控制在( 25±3)℃,搅拌速度 900~1000r/min ,搅拌时间 5~12s。加TDI之前聚醚 及助剂混合物搅拌时间可根据情况灵活掌握, 加TDI 之后搅拌时间为 3~5s即可,关键是加入 TDI后必须 混合均匀。

聚氧化丙稀醚三醇(羟值 56mgKOH/g ,含水 0.1%)

70

聚氧化丙稀醚二醇(羟值 112mgKOH/g ,含水 0.2%) 30

Dabco 33LV (67%的二丙二醇溶液)

0.1

水

3.3

T-9

0.2

T-12

0.1

TDI(80/20) 指数 (纯度 99%)

1.05

计算TDI加入量

骣

M iso =????????桫567510600

2、分类

1)按软硬程度即耐负荷性能的不同:聚氨酯软泡可分 为普通软泡、超柔软泡沫、高承载型软泡、高回弹泡 沫等。

2)生产工艺可分为: 块状泡沫 及模塑软泡 . 块状泡沫 :通过连续法生产的大体积泡沫再切割

成所需形状的泡沫制品。

模塑软泡 :一 般为间隙法生产,原料直接在模具 中发泡成型,即制成所需形状的泡沫制品。模塑泡沫 按熟化方式分,可分为 热熟化和冷熟化软泡。

聚氨酯硬泡沫配方及计算

聚氨酯硬泡配方及计算方法一、硬泡组合料里最需要计算的东西是黑白料比例(重量比)是不是合理,另一个正规的说法好像叫“异氰酸指数"是否合理,翻译成土话就是“按重量比例混合的白料和黑料要完全反应完”.因此,白料里所有参与跟—NCO反应的东西都应该考虑在内。

理论各组分消耗的—NCO 摩尔量计算如下㈠主料:聚醚、聚酯、硅油(普通硬泡硅油都有羟值,因为加了二甘醇之类的稀释,部分泡沫稳定剂型硅油还含有氨基)配方数乘以各自的羟值,然后相加得数Q,S1 = Q÷56100㈡水:水的配方量W S2 = W÷9㈢参与消耗—NCO的小分子物:配方量为K,其分子量为M,官能度为N S3 =K× N/M(用了两种以上小分子的需要各自计算再相加) S = S1+S2+S3基础配方所需粗MDI份量[(S×42)÷0。

30 ]×1.05 (所谓异氰酸指数1.05)其实以上计算只是一个最基本的消耗量,由于黑白料反应过程复杂,实际—NCO消耗量肯定不止这个数,比如有三聚催化剂的情况,到底额外消耗了多少—NCO,这个没人说得清楚。

另外,聚醚里有水分,偏高0.1%就很严重;聚醚羟值也是看人家宣传单的,我见过有聚醚羟值范围跨度90mgKOH/g,那个计算数出来后只能参考,不能认真![试验设计]之“冰箱、冷柜”类本组合料体系重要要求及说明1、流动性要好,密度分布“尽量”均匀.首先要考虑粘度,只有体系粘度小了,初期流动性才会好(主份平均粘度6000mPa.S以下,组合料350mPa。

S以下),其次体系中的钾、钠杂离子要控制在一个低限(20ppm以内),从而可控制避免三聚反应提前,即:体系粘度过早变大。

如果流动性欠佳,发泡料行进至注料口远端就会出现拉丝痕致使泡孔结构橄榄球化,这个位置一定抗不住低温收缩.2、泡孔细密,导热系数要低。

不难理解泡孔细密是导热系数低的第一前提,此时首先考虑加有403或某些芳香胺醚进入体系(它们所起的作用是首先与—NCO反应,其生成物与其它组份互溶、乳化稳定性提升,并保证发泡体系初期成核稳定,也就是避免迸泡,从而使泡孔细密)其次聚醚本身单独发泡其泡孔结构要好(例如以山梨醇为起始的635SA比蔗糖为起始的1050泡孔要细密均匀得多,还有含有甘油为起始剂的835比1050细密,即便是所谓的4110牌号的聚醚,含丙二醇起始的比二甘醇的好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PAPI的用量,18.02是水的相对分子质量,根据反应方 程式,1个水分子消耗2个NCO(如1个TDI分子)。配方 中化学发泡剂水的用量一般指总的水用量,除加入的水 外,还包括聚醚多元醇及其它组分所含的水分。

由于多元醇含有少量水分,100份多元醇所含的水分 就较可观,一般需把多元醇及填料、助剂中所含的水分 计算在内。

骣 ç ç 30 70 ? 0.1% ç 70 M iso =ç + + ç 56100 56100 ç ç ç 桫 56 112 30 ? 0.2% 9 3.3 + ÷ ÷ 0.1? 67% ÷ ÷ 87.05 1.05/99% = 47.28 ÷创 ÷ 67 ÷ ÷ ÷

即100克多元醇中加入TDI 47.28克

工发泡的基础上发展起来的。 采用箱式发泡法生产软泡的优点主要有:设备投 资少,占地面积小,设备结构简单,操作和维修简单 方便,生产机动灵活。 箱式发泡的工艺参数应控制在一定范围,因为即 使相同的配方,采用不同工艺参数制得的泡沫性能也 一不定相同。

原料温度可控制在(25±3)℃,搅拌速度

900~1000r/min,搅拌时间5~12s。加TDI之前聚醚

丙二醇

62.06

76.08

2

2

2.806

2.289

二丙二醇

二乙二醇

134.2

106.1

2

2

1.298

1.642

(4)计算整个配方所需异氰酸酯的用量

把每质量份含活性氢原料所需消耗

的异氰酸酯分别乘以实际用量,加和后 乘以异氰酸酯指数即得整个配方所需异

氰酸酯的用量。

例如,在软泡生产中,一次用68kg多元醇(羟值 56mgKOH/g,含水分0.1%),配方中加水3份/l00 份多元醇,不计其它助剂消耗的TDI,TDI指数为

3、熟化及切割

(1)熟化与贮存 泡沫材料的导热性差,大块泡沫体中间热量积 聚,可达到较高温度,有烧芯甚至自燃的危险,因 此,在泡沫熟化贮存区内,必须考虑泡沫块的堆放

方式、通风和防火装置。

(2)切割 泡沫从输送带下来,首先必须切割成一定大小 的大块泡,以便于贮放。除了用锋利刀具,还可将 钢丝加热后切割软质泡沫塑料。

及助剂混合物搅拌时间可根据情况灵活掌握,加TDI

之后搅拌时间为3~5s即可,关键是加入TDI后必须 混合均匀。

箱式发泡原理示意图

1、原料储罐 2、计量泵组 3、控制柜 4、可升降混合桶 5、发泡箱 6、成品 7、上浮板

箱式发泡示意图

4.5.2.2 连续发泡软泡生产工艺

连续发泡块状软泡的生产可分为几个阶段,即: 备料、发泡、连续泡沫的切断、熟化及块泡切割加

量为M1M 。

计算式为:

1 174.1 M1T = ? M 2 f

1M

1´ f 174.1 ? M 2

87.05f / M

56100 NCO% 56100 NCO% NCO% 的分子量和平均官能度, 174.1和2分别是TDI的分子量 Q

1 42 1´ Q 42 Q 式中, Q为多元醇的羟值, M和0.00075 f分别表示多元醇 M = ? ? ?

工。

1、流量的标定 首先是物料的准备和流量的标定。各组分在发 泡时所需的工作流量,通常是以多元醇的流量为计 算基础,根据确定的发泡总流量水平推算出来的, 然后用查图法查出各计量泵所需的工作转速或游标 定位值。

各组分工作流量的计算步骤如下:

(1)确定发泡基本配方,即各物料配比。 (2)催化剂配制,根据发泡时胺组分及锡组分以 及其它组分(如色料等)的多元醇稀释比例,计 算出胺组分、锡组分及其它组分的配比,同时 在聚醚多元醇的配比中减去分散在胺、锡等组 分中的稀释用多元醇份数,得到发泡时各实际

组分的配比。

(3)计算出所有发泡组分的总用量(质量份)。

(4)根据确定的发泡机每分钟总流量与上述总用

量的比值,计算各组分的扩大系数;以扩大 系数乘以各组分的配比份数,即得到各组分 每分钟所得的流量。

块泡工艺示意图

2、发泡过程

反应物料经计量泵计量后进入混合头中混

合。开始操作发泡机时,通常在很短的时间依

按熟化方式分,可分为热熟化和冷熟化软泡。

3)以多元醇原料分:

聚酯型软泡和聚醚型软泡。目前聚氨酯软

泡中有90%是用聚醚多元醇生产的,大部分为 通用软泡(块状泡沫为主)和高回弹软泡,还有 一少部分特种软泡,如超柔软泡沫塑料、高承 载泡沫塑料、亲水性软泡、吸音泡沫塑料和过

滤用软泡等。

4)生产方法 一步法和预聚体法 预聚体法(即先由聚醚多元醇和过量的TDI反应,制成 含有游离NCO基的预聚体,后与水、催化剂、稳定 剂等混合制成泡沫),预聚法生产流程长,成本高, 仅在一些特殊产品的生产中采用。 一步法(各物料通过计量直接进入混合头混合,一步制 造泡沫塑料)。目前的普通聚氨酯软泡几乎都是用一 步法生产,依其生产方式之不同,可分为连续式和间 歇式。

块泡的储存

次加入聚醚多元醇、发泡剂、匀泡剂和催化剂, 最后加入TDI。 位置基本固定的混合头将反应物料浇注

在运行着的传送带上,在传送带上出现三个反

应区段。

清浆区:开始的第一段(Ⅰ区)料液基本透明,

此时刚开始反应.尚未有气体析出,称为清浆

区。

乳白区:在离浇注口一段距离时发泡反应开始,

混合物略有膨胀.料液发白,此为第二段(Ⅱ

配方中某些成分消耗的TDI质量

含活泼氢组分 多元醇 水 DABCO 33LV 二甲基乙醇胺 89.1 1 分子量 M 可变 18.02 官能度 f 可变 2 TDI用量(份/份) 0.00155×羟值 9.67 0.870 0.977

二乙醇胺

三乙醇胺

105.1

149.2

3

3

2.485

1.7酯用量的基本计算

聚氨酯泡沫塑料基本配方中一般含聚醚 多元醇(或聚酯多元醇)、水(化学发泡剂)、 物理发泡剂、泡沫稳定剂(匀泡剂)、催化剂 及异氰酸酯等。

在聚氨酯泡沫塑料配方设计或表达时通 常以100质量份多元醇为基准,配方其余组分 则一般表示为“份/100份多元醇”,或直接 表示为多少份。

和官能度,NCO%和42分别是异氰酸酯中的NCO质量

分数(可稍有差异)和NCO的摩尔质量。若采用PAPI,

则可异氰酸酯的NCO%质量分数为0.30左右),进行各

项计算。

(2)计算每份水所需消耗异氰酸酯的用量 M2T =(1/18.02)×174.1=9.67 M2M =(1/18.02)×2/(0.30/42)=15.54

2、分类

1)按软硬程度即耐负荷性能的不同:聚氨酯软泡可分 为普通软泡、超柔软泡沫、高承载型软泡、高回弹泡 沫等。 2)生产工艺可分为:块状泡沫及模塑软泡. 块状泡沫:通过连续法生产的大体积泡沫再切割 成所需形状的泡沫制品。 模塑软泡:一 般为间隙法生产,原料直接在模具 中发泡成型,即制成所需形状的泡沫制品。模塑泡沫

4.5.1 特性及分类

1、定义及特性

定义:软质聚氨酯泡沫塑料(flexible PU foam,

简称聚氨酯软泡)是指具有一定弹性的一类柔 软性聚氨酯泡沫塑料。它是用量最大的一种聚 氨酯产品。

特性:聚氨酯软泡的泡孔结构多为开孔的。 一般具有密度低、弹性回复好、吸音、透气、 保温等性能。主要用作家具、垫材、交通工 具座椅垫材、各种软性衬垫层压复合材料, 工业和民用上也把软泡用作过滤材料、隔音 材料、防震材料、装饰材料、包装材料及隔 热保温材料等。在聚氨酯泡沫塑料制品中, 有60%以上是软泡。

(3)其它含活性氢组分所需TDI的计算

若使用三亚乙基二胺的33%溶液,则需计算67%‘溶 剂’如二丙二醇或其它二醇的用量及所需TDI的用量。

泡沫中有时使用交联剂如二乙醇胺等,亦可用

1 174.1 M1T = ? M 2 f

1´ f 174.1 ? M 2

87.05f / M

计算所需TDI或PAPI等的用量。一些常见的活性氢组分每 质量份所需消耗的TDI用量见下表。

配方表示举例:

密度8kg/m3软泡配方 原料 聚醚 TMN3050(羟值56mgKOH/g) 水 硅油 DABCO DC188 辛酸亚锡 胺催化剂 DABCO CS-94 二氯甲烷 TDI指数

密度,kg/m3

100 7 2.8 0.7 0.17 30 117 8

密度28kg/m3软泡配方 原料 聚醚 Voranol 3010 水 硅油 2370 辛酸亚锡 三乙烯二胺(33%溶液) CFC-11 TDI指数 TDI 80/20

Mi + 56100 Q

å

M H2O 9

÷ ÷ Mk ÷ ÷ ÷ + 创Niso K / p ÷ ÷ Nk ÷ ÷ ÷ ÷

式中:Miso-异氰酸酯的质量 Xi -聚合物多元醇的份数 Mi-聚合物多元醇的质量 Q-聚合物多元醇的羟值 ΣH2O-水的总量(包括实际加水量和材料含水量) MK-扩链剂的质量 NK-扩链剂的当量 Niso-异氰酸酯的当量 P-异氰酸酯的纯度 K-异氰酸酯指数

指数为100(有时用1.00),若异氰酸酯指数为

105(或1.05),则表示异氰酸酯过量5%。

(1)由聚醚(或聚酯)多元醇的羟值或相对分 子质量可计算每份多元醇所需异氰酸酯的单元 用量(质量)。 软泡所用的多异氰酸酯以TDI为主,所需

TDI的单元用量设为M1T,硬泡以及部分冷熟化

模塑软泡等采用粗MDI(即PAPI),设其单元用

计算举例:已知一一步法PU软泡配方如下,计算TDI用量 聚氧化丙稀醚三醇(羟值 56mgKOH/g ,含水 0.1%) 70 聚氧化丙稀醚二醇(羟值 112mgKOH/g ,含水 0.2%) 30 Dabco 33LV ( 67 %的二丙二醇溶液) 0.1 水 3.3 T-9 0.2 T-12 0.1 TDI(80/20) 指数 ( 纯度 99 %) 1.05 计算TDI加入量