2500型压裂车

三一压裂车技术参数

三一压裂车技术参数

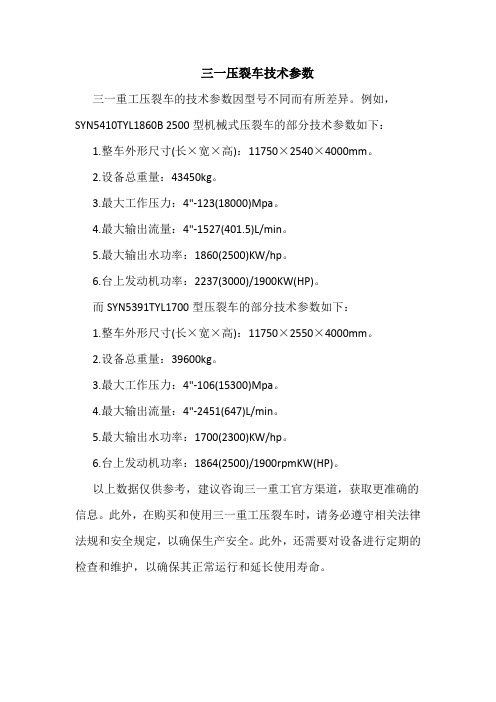

三一重工压裂车的技术参数因型号不同而有所差异。

例如,SYN5410TYL1860B 2500型机械式压裂车的部分技术参数如下:

1.整车外形尺寸(长×宽×高):11750×2540×4000mm。

2.设备总重量:43450kg。

3.最大工作压力:4"-123(18000)Mpa。

4.最大输出流量:4"-1527(401.5)L/min。

5.最大输出水功率:1860(2500)KW/hp。

6.台上发动机功率:2237(3000)/1900KW(HP)。

而SYN5391TYL1700型压裂车的部分技术参数如下:

1.整车外形尺寸(长×宽×高):11750×2550×4000mm。

2.设备总重量:39600kg。

3.最大工作压力:4"-106(15300)Mpa。

4.最大输出流量:4"-2451(647)L/min。

5.最大输出水功率:1700(2300)KW/hp。

6.台上发动机功率:1864(2500)/1900rpmKW(HP)。

以上数据仅供参考,建议咨询三一重工官方渠道,获取更准确的信息。

此外,在购买和使用三一重工压裂车时,请务必遵守相关法律法规和安全规定,以确保生产安全。

此外,还需要对设备进行定期的检查和维护,以确保其正常运行和延长使用寿命。

第2章压裂车

第2章压裂车机组2.1 压裂机组概述压裂、酸化施工作业是改造油气藏的重要手段之一,压裂施工是通过注入高压流体使井底地层形成具有足够大小的填砂裂缝,以增加油气的流动性,提高油气采收率的一种有效方法,对于低渗透油气井需要借助于压裂和酸化作业才能达到稳产的目的。

这些工艺都要通过压裂设备来完成,所以压裂设备的发展直接影响着压裂、酸化工艺的发展。

一套压裂设备包括多台压裂泵车、1~2台混砂车、一台压裂仪表车、地面管汇和其他辅助设备。

在施工过程中混砂车将压裂液、支撑剂和各种添加剂混合完成后,通过连接管汇提供给多台压裂泵车,压裂泵车将混合液进行增压,通过高压管汇汇集后注入井底,压裂仪表车对作业全过程进行监控并进行施工分析和记录。

2.2 常用压裂泵车压裂车泵主要由运载底盘、车台柴油机、传动机构、泵体传动等四大件组成。

压裂泵是压裂车的工作主机。

现场施工对压裂车的技术性能要求很高,压裂车必须具有压力高、排量大、耐腐蚀、抗磨损性强等特点。

2.2.1 YL70-670型压裂车(700型)1.整车概况YL70-670型压裂车的工作只要是通过车台发动机(CAT C-18)、传动箱(艾利逊S6610M)、卧式三缸单作用柱塞泵来实现的,整个过程的控制都可以在操作室内完成。

压裂车装有自动保护装置。

在进行压裂施工作业时,操作人员可将仪表台上的工作压力进行设定,当实际工作压力超过这一设定压力时,超压保护装置可立刻使车台发动机回到怠速状态。

YL70-670型压裂车还具有泵工作排量的实时显示功能,因此操作非常方便。

该设备工作压力高、排量大,可用于浅井、中深井、深井的小型压裂、酸化作业,也可用于压井、洗井、冲砂等施工作业。

其最大工作压力为65MPa,最大理论排量为1.58m³/min。

2.标准配置YL70-670型压裂车主要由车载底盘、车台发动机(CAT C-18)、传动箱(艾利逊S6610M)、3ZB70-670型卧式三缸柱塞泵、计量罐(2m3)、气路系统、润滑系统、电路系统、管汇系统、操作室等组成。

2500压裂车明细表

压裂车铭牌 -----灭火器总成 -----左侧护栏 -----气路系统 -----前挡泥板总成 -----排出管汇安装 -----吸入管汇 -----液力端润滑系统及安装 -----活动操作台 -----液压系统及安装 -----挡泥板总成 -----动力端润滑系统 -----工具箱总成 -----备胎吊架 -----右侧护栏 -----燃油系统 -----备胎架总成 -----油料清单 -----随机备件 -----总装配件 ------

Page 2

YLC140/1860-00总图明细表 名称 材料 底盘 8*6 TGS41.480 底盘取力总成 -----加热炉总成 -----动力系统 -----照明布置 -----散热器安装 -----前传动轴护罩 -----仪表系统 YLC140/1800-Ⅰ-河南油田 电气控制系统安装 -----控制系统 YLC140/1800-Ⅰ-河南油田 后传动轴护罩 -----安全标志汇总 -----安全管汇安装 -----压裂泵 QWS2800-4" 梯子 -----泵底座 -----活动弯头支架 -----尾梁 -----高压管汇 YLC140/1860-Ⅰ-河南油田 整机标牌 -----装饰铭牌

bom1page序号代号名称材料数量总重备注879902000100tgs414801500015000进口ylc14018600100底盘取力总成589589ylc14018600200加热炉总成5858ylc14018600300动力系统1334713347ylc14018600400照明布置114114ylc14018600500散热器安装649649ylc14018600600前传动轴护罩3131715302000001仪表系统2020外购ylc14018600700电气控制系统安装20020010714902000001控制系统1010外购11ylc14018600800后传动轴护罩17017012ylc14018600900安全标志汇总13ylc14018601000安全管汇安装1171171487999900050091749174进口15ylc14018601100梯子535316ylc14018601200泵底座53053017ylc14018601300活动弯头支架19419418ylc1401860140017617619720590000150高压管汇20ylc140186015整机标牌060621ylc140186016装饰铭牌22ylc140186017压裂车铭牌050523ylc14018601800灭火器总成112224ylc14018601900左侧护栏171725ylc14018602000气路系统151526ylc14018602100前挡泥板总成35635627ylc14018602200排出管汇安装323228ylc14018602300吸入管汇643643ylc140186000总图明细表底盘ylc1401800河南油田ylc1401800河南油田ylc1401860河南油田进口spmfmcbom1page29ylc14018602400液力端润滑系统及安装13913930ylc14018602500活动操作台525231ylc14018602600液压系统及安装46446432ylc14018602700挡泥板总成16016033ylc14018602800动力端润滑系统29029034ylc14018602900工具箱总成12512535ylc14018603000备胎吊架323236ylc14018603100右侧护栏171737ylc14018603200燃油系

第2章 压裂车

第2章压裂车机组2.1 压裂机组概述压裂、酸化施工作业是改造油气藏的重要手段之一,压裂施工是通过注入高压流体使井底地层形成具有足够大小的填砂裂缝,以增加油气的流动性,提高油气采收率的一种有效方法,对于低渗透油气井需要借助于压裂和酸化作业才能达到稳产的目的。

这些工艺都要通过压裂设备来完成,所以压裂设备的发展直接影响着压裂、酸化工艺的发展。

一套压裂设备包括多台压裂泵车、1~2台混砂车、一台压裂仪表车、地面管汇和其他辅助设备。

在施工过程中混砂车将压裂液、支撑剂和各种添加剂混合完成后,通过连接管汇提供给多台压裂泵车,压裂泵车将混合液进行增压,通过高压管汇汇集后注入井底,压裂仪表车对作业全过程进行监控并进行施工分析和记录。

2.2 常用压裂泵车压裂车泵主要由运载底盘、车台柴油机、传动机构、泵体传动等四大件组成。

压裂泵是压裂车的工作主机。

现场施工对压裂车的技术性能要求很高,压裂车必须具有压力高、排量大、耐腐蚀、抗磨损性强等特点。

2.2.1 YL70-670型压裂车(700型)1.整车概况YL70-670型压裂车的工作只要是通过车台发动机(CAT C-18)、传动箱(艾利逊S6610M)、卧式三缸单作用柱塞泵来实现的,整个过程的控制都可以在操作室内完成。

压裂车装有自动保护装置。

在进行压裂施工作业时,操作人员可将仪表台上的工作压力进行设定,当实际工作压力超过这一设定压力时,超压保护装置可立刻使车台发动机回到怠速状态。

YL70-670型压裂车还具有泵工作排量的实时显示功能,因此操作非常方便。

该设备工作压力高、排量大,可用于浅井、中深井、深井的小型压裂、酸化作业,也可用于压井、洗井、冲砂等施工作业。

其最大工作压力为65MPa,最大理论排量为1.58m³/min。

2.标准配置YL70-670型压裂车主要由车载底盘、车台发动机(CAT C-18)、传动箱(艾利逊S6610M)、3ZB70-670型卧式三缸柱塞泵、计量罐(2m3)、气路系统、润滑系统、电路系统、管汇系统、操作室等组成。

班组长竞聘题库及答案

一、填空题1、HSE是指健康、安全、环境。

2、“三基”工作是指基层建设、基础工作、基本功训练。

3、“四不伤害”是指不伤害自己、不伤害他人、不被他人伤害、保护他人不受伤害。

4、“三违”是指违章指挥、违章操作、违反劳动纪律。

5、我国的安全生产方针是安全第一、预防为主、综合治理。

6、事故处理“四不放过”原则是事故原因未查清不放过、事故责任人未收到处理不放过、整改措施未落实不放过、有关责任人未受到教育不放过。

7、班组安全检查每月不少于 4 次,班组安全教育每月不少于 1次,每次不低于 2 学时。

8、使用消防灭火器灭火时,人的站立位置应是上风方向,灭火器责任人每月必须实施 2 次检查,并填写检查卡记录。

9、设备安全使用的“四懂三会”是指懂原理、懂构造、懂性能、懂用途、会操作、会保养、会排除故障。

10、设备“十字作业”是指清洁、紧固、调整、润滑、防腐。

11、安全管理和监督应坚持“四全”原则,即全员、全过程、全方位、全天候。

12、节假日“两交一封一定”制度,指在节假日期间不参加值班的车辆管理。

两交指交钥匙、交行驶证;一定指定点停放;一封指封库房。

13、油服中心每季度组织安全检查一次,项目部每月组织检查一次,班组至少每周检查一次。

车辆实行日常检查,即清洁、补给、安全检视的检查。

14、车辆交通管理必须严格执行派车单制度,出省长途、节假日派出车审批制度。

车辆出车前必须下达派车单,交代任务、行车路线、安全注意事项等,驾驶员应于确认。

出省、节假日用车必须填写《出省、节假日用车申请单》,安全环保科或单位安全员进行教育后,由油服中心主要领导签字批准。

出省包括外省工区车辆离开工区所属省,要由所在工区的本单位最高行政领导签字批准并通报安全环保科后方可出车。

15、大雾天气,在能见度低于 100 米时严禁派、出车,能见度 200 米时应严格控制车速及前后车间距,防止意外事故发生。

风力在 6 级以上时,严格控制派、出车,已经在路上行驶的车辆应就近停放安全地带,有台风预警时禁止派、出车。

2500型压裂泵车解析

输出功率

网络形式 整机外形尺寸 整机重量

1860 kW(2500 hp)

工业以太网,环形网络 12000X2500X4100mm / 44.5t 12000X2830X4200mm

2500型压裂车新方案

项目 现有2500 新2500方案

底盘 发动机 传动箱 压裂泵 最高工作压力 输出功率 网络形式

项目 配置及性能

底盘

发动机 传动箱 压裂泵 最高工作压力

4150/4151(轴距7180mm,轮胎12.00R24/14.00R20)

DDC 16V4000/CUMMINS QSK60(3000hp,1900rpm) Twin Disc TA90-8501&8FLW-2302 SQP2800(最大输入功率2800hp,最大连杆负荷102060kg,传动比6.333) 140 MPa(3-3/4”柱塞)/ 123.4 MPa(4”柱塞)

5

2500型压裂车的应用与改进

底盘承载能力的提高

由于2500型压裂车样机的实际整机重量达到47t,超过设计重量2t。虽然没 有达到底盘承载极限,由于道路状况恶劣,实际使用中已经出现一些问题。

更换加重钢板,提高刚度30%。

提高压裂泵关键零部件及易损件性能

小连杆及卡箍表面渗碳后镀镀镍磷合金,增强耐腐蚀性和耐磨性。 更换小齿轮油封,提高其耐磨性和密封性。

2500型压裂车的应用与改进

控制系统升级

1、控制界面优化,更加直观,操作更加方便。 2、控制系统响应速度更快,功能更加齐全,远控箱更加轻便。 3、可配备手持式监视器。

2500型压裂车的应用与改进

其他改进

序号 项目 原设计 底盘自带16mm主副 1 燃油系统 油箱连通管线;发动 机供油管线无单向阀 2 动力端润滑油箱 液力端(动力端)润滑 油箱安装支架 电控箱 回油口位于后侧面; 吸油口位于前侧面 安装在底盘主梁侧面 新设计 连通主副油箱(1”);发动 机供油管线加装单向阀;增加 燃油液位计 回油口位于上底面;吸油口位 于后侧面 安装在底盘副梁侧面 更改说明 避免主副油箱油位不一样高;解 决发动机放置久了之后无法启动 的问题;增加低燃油油位报警 避免大泵回油管线离底盘传动轴 过近 避免拆装底盘原厂螺栓

江汉四机厂压裂车

江汉四机厂压裂车、混砂车产品样本技术中心办 刘永忠 整理第四石油机械厂自上世纪八十年代末引进成套压裂设备制造技术以来,一直致力于成为世界一流的成套压裂设备制造企业。

通过多年的设计、制造和自主开发,掌握了系列压裂柱塞泵、压裂泵车、混砂车的核心技术,以及成套压裂机组的制造、配套技术,自主研发了压裂设备自动控制、网络控制等先进技术,可以为油田各种压裂、防砂作业提供完整的成套设备。

压裂机组由压裂车、混砂车、仪表车、管汇车和运砂车等组成的,第四石油机械厂有800、1000、1800、2000和2500型系列,满足于各种深度、地层和作业工况油气井的压裂、防砂作业。

◆机组可根据用户作业实际需要灵活配套;◆机组配套设备按国际标准设计,与国际名牌压裂设备可互换或同时联机工作,通用性强;◆机组可选用多项先进的自动控制技术,保证压裂作业的准确、可靠;◆机组可选择先进的网络控制技术。

压裂机组远程控制压裂泵车、混砂车和仪表车通过安装在仪表车内的计算机系统和连接电缆协同作业,采集所有压裂泵车、混砂车及管汇的排出压力、排量、密度等信号,结合压裂工艺的要求对各个压裂泵车进行远程手动控制。

混砂车自动控制系统混砂车自动控制系统由主机和显示仪表组成,作业时通过操作屏按照施工作业方案输入自动控制指令,或在监控计算机软件系统中预制自动控制程序后,混砂车能够按照指令实现砂比、排量、液面、添加剂比例的自动控制以及相应的施工参数显示。

同时,控制系统具备在突发情况时人员能即时中断自动控制并切换为手动控制功能,手动控制方式能满足实现混砂车全部功能。

压裂机组网络自动控制系统压裂机组网络自动控制系统是将压裂泵车、混砂车、仪表车通过计算机网络有机联系起来,每台压裂车、混砂车及仪表车上都配备一台自动远程控制单元,通过网络及中心处理站来实现对压裂作业的自动控制,包括机组设备的启动、换档、参数显示、自动压力控制和自动排量控制。

各单台设备的数据采集和控制通过数据线传输实现数据共享,并实现集中控制。

2500型压裂车组在高原油田的选配与应用

2500型压裂车组在高原油田的选配与应用摘要:为适应油田增储上产的需要, 青海油田公司购置了2500型压裂车组。

该车组具有压力等级高、排量大、智能化水平高、高原适应强等特点, 该设备的应用为柴达木“三低”油气藏开发提供了强有力的设备支撑。

本文通过对车组购置的必要性、选配、以及在现场应用情况等几个方面进行了阐述, 说明2500型压裂车组选配依据和在高原油田的应用前景。

关键词:压裂车;选型;配套;应用;油气层压裂施工改造根据地质数据和压裂软件模拟计算施工压力超过100MPa, 油田现有的两套压裂设备一直无法完成此类区域的压裂任务, 压裂设备已严重制约油田的发展, 因此有必要购置压裂车组, 以解决日益增长的压裂工作量和复杂井与压裂设备不配套的矛盾。

1 压裂车2500型简介1.1 结构分析2500型压裂车的组成有2大部分, 其一为底盘车、其二为上装设备。

在底盘车中, 除了具备将整车进行移动的功能以外, 还为发动机启动液压系统提供了动力;在上装设备当中, 属于压裂车进行作业的部分,包括电路和气路系统、液压和控制系统等。

1.2 压裂车的具体工作原理压裂车利用发动机驱动车台发动机对马达进行启动, 是车台发动机进行运转, 产生相应的动力, 以便利用液力传动箱以及传动轴对压裂泵的动力端传动动力,这样压裂泵在动力驱动的作用下进行运转;压裂液又混砂车供给, 利用吸入管将压裂泵吸入, 以此实现增压的效果, 之后在高压的环境中, 依着管道排入井下实施相应的压裂工作。

2设备选型与配套2.1压裂泵的选择压裂泵为压裂车组的核心设备, 只有选择好压裂泵, 才可根据泵的大小选择配套设备。

台上压裂泵可选择性很多, 满足功率输出2500HP和工作压力达到100MPa以上有进口大泵FMC2700Q和OFM2500重型五缸压裂泵, 也有国内四机厂生产的SQP2800泵。

2.2压裂泵车底盘车选型四机厂生产的2500型压裂泵车总质量在44吨左右, 目前国产底盘车辆无法满足承载要求, 可供选择的只有奔驰ACTROS 4151-8X8、曼牌41.480/8X8、肯沃斯K500-8X6这三种进口底盘车, 这三款底盘车均属于整车进口, 质量和承载能力均能够满足油田使用需要。

2500型压裂泵车

新2500方案

4150(轴距6500mm) DDC 16V4000(3000hp,1900rpm) TH55-E70(整体式) SQP2800(最大输入功率2800hp) 140 MPa(3-3/4”柱塞) 1860 kW(2500 hp) 工业以太网,环形网络 11320X2500X4200mm 44.5t

提高稳定性和可靠性

无整流电路

流电路

2500型压裂车的配置及性能

2500型压裂车的主要配置及性能参数

项目 底盘 发动机 传动箱 压裂泵 最高工作压力 输出功率 网络形式 整机外形尺寸 整机重量

配置及性能 4150/4151(轴距7180mm,轮胎12.00R24/14.00R20) DDC 16V4000/CUMMINS QSK60(3000hp,1900rpm) Twin Disc TA90-8501&8FLW-2302 SQP2800(最大输入功率2800hp,最大连杆负荷102060kg,传动比6.333) 140 MPa(3-3/4”柱塞)/ 123.4 MPa(4”柱塞) 1860 kW(2500 hp) 工业以太网,环形网络 12000X2500X4100mm / 12000X2830X4200mm 44.5t

2500பைடு நூலகம்压裂泵车

与2000型压裂车比较

000

增加33.3%

000

000

增加47.3%、33.3% 增加38.9%、25% 增加40%

增加17% 增加28%

000

0

机型

2500型 2000三缸 不取力 2000五缸 取力

1 2 3 装机功率HP

泵输入功率 HP

输出水功率 HP

3000

2800

2500压裂车普通常识

1

换档

• 换档通过变速箱换档控制器手动完成。 发动 机转速必须低于 1400 rpm,才能将变速箱从 空档 (NEUTRAL) 切换至目标档位。

• 当变速箱处于某一档位并且操作员选择停车 档 (PARK) 时,变速箱档位将会降至空档 (NEUTRAL) 。 除非变速箱输出转速低于 1500 rpm 并且变矩器输出转速低于 825 rpm,才能 接合到停车档 (PARK)。

2寸FIG 2002 (T 扣型)在液力端的 底处,用来安装FIG 2002旋塞阀。

2寸FIG 2002 (T 扣型)在液力端的 底处,安装针阀用来泄压。

高压管汇常识

每一个高压管汇必须带有标 牌,标明系列号和测试日期。

高压堵头必须是实心

压裂泵吸入管汇

• 压裂泵吸入管件额定工作压力:≥2.45MPa

滤子 2

3 灌输泵

1

动力端储油箱

动力端 散热器

6 4

5

节温器设定 温度60 ° C

动力端滤子

储油箱测量尺

运输泵

节温阀

通气/加油口

液力端

柱塞直径3-1/2″的性能参数

项目

参数

柱塞直径:

Φ88.9 (3-1/2″)

最高工作压力: 137.73MPa 对应工作排量0.558m3/min)

最大排量:

压 裂 泵 输 出 水 2500 hp(1866kW) 功率:

液力端润滑系统

• 液力端柱塞、盘根采用气压式 连续压力润滑。

• 备挂挡后可以自动启动盘根润 滑系统。

• 当传动箱挂到刹车挡后会自动 切断气源,润滑气泵停止工作。

• 在液力端之下,装有回收润滑 流体的滴液盘。

2500型压裂泵车

4

2500型压裂车的应用与改进

到目前为止,2008年16台2500型压裂泵车分别交付给西南石油管理局 和中原油田投入工业应用,试验井口最高工作压力达到125MPa,单机输出 水功率达到2500hp,两项指标均达到国内之最。

2010年,共10台2500型压裂泵 车分别供中原油田和江汉油田。

挑战世界级压裂难题,最高压力120MPa

油气井类型 井深 机组工作排量 工作压力区间 单车工作流量 机组总输出水功率 最长工作时间

四川德阳 新11井 5200 m 4.5-5.0 m3/min 110-120 MPa 0.76-0.9 m3/min 20000 hp 4.5小时

控制系统升级

2500型压裂车的应用与改进

1、控制界面优化,更加直观,操作更加方便。 2、控制系统响应速度更快,功能更加齐全,远控箱更加轻便。 3、可配备手持式监视器。

2500型压裂车的应用与改进

其他改进

序号 1 2 3 4 5 6

项目

原设计

新设计

更改说明

燃油系统

底盘自带16mm主副 油箱连通管线;发动 机供油管线无单向阀

新2500方案

4150(轴距6500mm) DDC 16V4000(3000hp,1900rpm) TH55-E70(整体式) SQP2800(最大输入功率2800hp) 140 MPa(3-3/4”柱塞) 1860 kW(2500 hp) 工业以太网,环形网络 11320X2500X4200mm 44.5t

5

底盘承载能力的提高

2250型压裂车技术规格书

KRT5390TYL压裂车技术规格书KRT5390TYL压裂车技术规格书2014年03月1、设计制造依据:SY/T5211-2009《压裂成套设备》GB/T9417《汽车产品型号编制规则》SY/T5301~5308《石油钻采机械产品用技术条件》GB/T16735~16738《道路车辆识别代号》QC/T252《专用汽车定型试验规程》Q/JQ.J04.123《高压流体产品试验规范》SY/T6270《石油钻采高压管汇件的使用与维护》API Spec6A《井口装置和采油树设备规范》JB/T5000.10-1998《装配通用技术条件》SY5305-1987《石油钻采机械产品用焊接件通用技术条件》GB/T7935《液压元件通用技术条件》GB/T3683-2006《橡胶软管及软管组合件钢丝编织增强液压型规范》2.总体要求:(1)全部供货设备应是未经使用过的正品,并在技术上应具有先进性。

(2)全部供货设备的设计规范、制造工艺及产品技术质量应符合相关国际通用标准、中国国家标准及行业标准。

(3)要求所有设备的部件技术性能配置合理。

要求整车载荷分布合理,无偏重现象。

前后桥及左右侧实际载荷小于前后桥的额定载荷。

要求整车具有足够的抗震性能及越野性能,能适应用户提出的油气田井场公路及普通公路行驶。

(4)所有台上设备布局合理,方便设备操作、检查和维护。

台上设备应配置必要的操作平台、操作通道、工作梯、警告标识。

所有暴露在外面的运动部件及高温部件应有安全防护装置。

设备的各种排放口应指向安全位置。

设备按标准配备消防器材。

(5)全部供货设备具有良好的密封及抗震动能力,以保障设备能适应在潮湿、下雨及风沙等气候条件下作业,并能适应-29~+45℃的作业环境温度。

(6)设备配置完整必要的液压、气动、润滑、冷却及控制等系统。

(7)全部供货设备的仪器、仪表的计量单位采用国际单位制(或国际单位制与英制对照)。

全部液动/气动/电路采用编码进行标识。

安东石油压裂技术介绍讲解

常规裸眼压裂的突破; 固井压裂技术的扩展。

23

3、固井滑套分段储层改造工具

④ STEP-Port全通径无限级固井分段压裂技术

101.6mm 4in

26

3、固井滑套分段储层改造工具

④ STEP-Port全通径无限级固井分段压裂技术

技术原理: 安东石油STEP-PORTAT压裂滑套,是一种新型投球固井压裂滑套。一种

基于机械旋转计数器,依次步进的原理,设计每5步为一个组合,理论上可以 实现无限级全通径。

机械旋转计数机构展开图

定点压裂、改造针对性强

套管作为压裂管柱,摩阻低,地面压力低

成本低、风险小,无悬挂器、封隔器,操作简便

套管鞋

大通径,一般情况无需钻除即可正常返排及生产; 后期出水可通过关闭滑套堵水

固井水泥 套管

压裂作业连续,缩短作业周期 球座及球采用可钻材料,体积小于常规压裂工具,易于钻

除,也可以采用可溶蚀材料,免于钻除顾虑。

拥有网络控制2000型压裂机组6套,2500型压裂机组2套,累计水马力 98000HP;套装压裂液罐2500方、不锈钢液罐900方、酸罐260方,并配备有 倒液及供液设备。设备配置完全满足平台井组工厂化压裂作业的工程要求。

29

四、压裂车组介绍

序号 设备名称

规格/型号

设备能力

最大压力140MPa@0.37m³/min;

6

二、油藏分析能力

地质建模软件Petrol

地应力分析软件GMI

“双压裂”革命——西部钻探成功打破传统作业模式侧记

特别报道——西部钻探成功打破传统作业模式侧记“双压裂”革命文/图 张平“停泵!停车!” 2022年5月1日,在准噶尔盆地玛湖风南FNHW4063四井平台发出的这一句与平常无异的压裂停车指令,竟成了我国石油勘探开发再添一大新利器的标志——“双压裂”增产工艺技术在国内首次获得成功应用。

历时11天,完成110段压裂施工,日均施工10段,单日最大泵注液量1.53万立方米,效率提升70%,完井时间缩短45%……西部钻探井下作业公司(储层改造研究中心)“双压裂”增产工艺技术的首次成功应用,不仅一举打破了国内两项储层改造工程纪录,还填补了国内“双压裂”增产技术的空白。

涉险滩 吃螃蟹“油田要降本,我们要提速。

但传统压裂作业模式,提速已达到极限,降本空间微乎其微。

要想改变现状,必须打破条条框框,革命性地改变传统作业模式”,井下作业公司生产运行负责人杨磊如是分析道。

若还是按老思路、旧办法、慢节奏发展,很难再有所突破。

唯变,才能闯出新路子,开拓新境界。

如何变?井下作业公司有了明确的方向——涉险滩、吃螃蟹,向“双压裂”增产工艺技术发起挑战。

有了目标就得赶紧干!“大家都说说这个平台该怎么干?想一想井场车辆怎么摆?备压、电测等配合单位怎样协调现场不窝工……”在井下作业公司技术攻关会上,工程技术员徐传友提出了一系列问题。

“这个‘双压裂’工艺技术在国际石油行业中已经有应用,没有必要在技术攻关上再花大力气,而应该根据国内储层改造的实际现状,在这一工艺技术的基础上深度攻关,进行嫁接、复制、转化,实现超越”,意的步伐,井下作业公司联合新疆油田共同深入探讨技术细节,迅速形成了推进方案。

双方以“密切割+高强度+缝尖干扰”改造为核心理念,根据国内储层改造的实际现状进行嫁接、复制、转化,针对玛湖砾岩油藏非均质性强的特点,因地制宜,共同完成了地质甜点识别和压裂工艺优化,在不降低原有改造强度的基础上优化分段分簇方案,满足了油井地质储层少簇精改的工艺需要。

2500压裂车普通常识

1

2500压裂车普通常识

液压油罐

5

发动机

液压启

动马达

2

底盘驱动 液压泵

液压压力 调节阀

3

4 液压分配阀

2500压裂车普通常识

为保证泵车能够在冬天或高寒地区正常作业, 压裂车配置有柴油加热系统以加热台上发 动机防冻液和液压油箱的液压油。

加热器

控制开关

2500压裂车普通常识

• 虽然不同的过滤器微米等级可能是相同的,500压裂车普通常识

空气滤子

机油滤子

防冻液 水滤子

防冻液加水口 防冻液水位计

机油加油口 液位计量尺

2500压裂车普通常识

2500压裂车普通常识

冷却水箱风扇由液压马达驱动,风扇转速可 随发动机水温高低自动实现低速和高速运转, 同时还可以采用手动控制方式实现风扇定速 控制。

2500压裂车普通常识

6

节温器设定 温度43OC

2500压裂车普通常识

2500压裂车普通常识

• 最大输入功率: 3000HP

• 最高输入转速: 1900 rpm

• 变矩器型号:

TC64-ESLF

• 转矩比:

2.23

• 锁定转速:

1450 rpm

• 传动箱内部装有刹车装置,启动刹车装置 可以防止输出轴由于惯性带动压裂泵运转, 当超压保护后,刹车装置自动启动。

2500压裂车普通常识

2500压裂车普通常识

压裂泵车可分为四大主件:

•底盘 •台上发动机 •台上传动箱 •台上五缸高压柱塞泵

辅助主件:

2500压裂车普通常识

• 装载底盘:奔驰 Actros 4151型 • 台上发动机:CMI QSK60-C型四冲程涡轮增

压裂车

裂车系列产品是根据我国特殊路况、地质条件和压裂施工工艺要求而研制的高端压裂装备,具有超高压力、大功率、大排量和长时间连续作业的特点,可应用于页岩气田、致密性油气田深井、中深井的各种压裂、酸化作业。

按照底盘形式可分为:车载式、半挂式、撬装式。

按照压裂车的台上发动机及压裂泵的输出功率可分为:YLC2000-105型、YLC2300-105型和YLC2500-140型压裂车。

压裂车控制系统采用国际最先进的控制技术,具有控制精准、可靠性高、兼容性强、切换方式灵活等特点,配备本地控制、远程控制、便携式控制多种操作方式。

压裂车系列还具有以下性能特点:

(1)采用流线型防护结构,外形美观、风阻小、油耗低,同时加强了电气、液压等关键部件的安全防护;

(2)配置多路自动安全保护系统,确保压裂施工作业安全和可靠性;

(3)采用国际一流品牌的柱塞泵,排量大、效率高、压力波动小、可靠性高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2500型(YL140-1860)压裂泵车结构、操作与维护目录缩写说明 (Ⅵ)第一章结构与组成 (7)一、概述 (7)二、工作原理 (9)三、压裂泵车的编号及型号说明 (12)四、2500型压裂泵车性能参数 (14)1、总体尺寸及重量 (14)2、整车工作性能参数 (15)柱塞直径3-3/4″的性能参数 (15)柱塞直径4″的性能参数 (17)柱塞直径4-1/2″的性能参数 (19)柱塞直径5″的性能参数 (21)五、设备组成 (24)1、装载底盘 (25)2、动力系统 (29)3、底盘取力装置 (35)4、传动轴及刹车装置 (41)5、冷却系统 (42)6、压裂泵 (45)7、泵的润滑 (48)8、排出管汇 (50)9、吸入管汇 (51)10、加热装置 (52)11、气压系统 (59)12、控制和仪表系统 (60)13、安全保护装置 (69)第二章操作使用及维护保养 (72)一、操作前的检查 (72)1、载车底盘 (72)2、动力链 (72)3、5ZB-2800压裂泵 (72)4、液力系统 (73)5、气压系统 (73)6、超压保护 (73)7、其它 (73)二、压裂施工前的准备及注意事项 (74)三、设备的操作 (76)1、压裂车的工作压力和工作档位 (76)2、底盘发动机启动 (78)3、液力系统启动 (78)4、电控系统介绍及操作说明 (79)5、泵车自动控制系统计算机操作说明 (82)6、泵车自动控制系统的特点 (83)7、按键功能说明 (84)8、泵车自动控制系统软件界面说明 (88)信息屏面 (90)主运行屏面 (92)单泵车运行屏面 (106)单泵车校准屏面1 (109)单泵车校准屏面2 (111)附录I:DDC综合仪表操作说明 (113)DDC柴油机电控系统发动机故障代码表 (114)四、停泵程序 (124)五、操作后设备的检查和清洗 (125)六、维护保养 (126)1、日常或作业前的维护保养程序 (126)2、周维护保养程序 (126)3、月维护保养程序 (126)4、底盘维护保养 (127)5、系统动力链和冷却系统 (128)6、2800型泵系统 (129)7、液力系统 (130)8、各种润滑剂的规格和用量 (137)七、零件图册 (140)动力系统(G020********AA)(动力系统1/6) (141)传动箱管路(G020********AA)(动力系统2/6) (144)传动箱冷却系统(G021********AA)(动力系统3/6) (146)传动箱回油管路(G021********AA)(动力系统4/6) (148)预润滑系统(G020********AA)(动力系统5/6) (149)燃油系统(G021********AA)(动力系统6/6) (151)散热器安装(G05010000030AA)(散热器1/2) (154)散热器管路(G020********AA)(散热器2/2) (156)泵总成的安装(G04000000104AA) (159)底盘取力装置(G07000000081AA) (160)前传动轴总成 (162)传动轴总成(G03010000032AA) (163)排出管汇(G07000000081AA) (164)安全管汇(G07000000080AA) (166)吸入管汇(G06000000079AA) (168)启动管路(G08090000020AA)(液压系统1/3) (169)冷却管路(G08060000022AA)(液压系统2/3) (172)回油管路(G0816*******AA)(液压系统3/3) (175)气压系统(G21040000014AA) (178)控制系统接线图 (180)动力端润滑系统1/2(G0901*******AA) (181)动力端润滑系统2/2(G0901*******AA) (184)液力端润滑系统1/2(G0902*******AA) (186)液力端润滑系统2/2(G0902*******AA) (188)加热炉总成(G24020000008AA) (189)缩写说明本手册采用下列缩写1”(英寸)=25.4 mm 1ft(英尺)=0.3048 m100C(摄氏度)=5/9x(F-32) F- 华氏度1gal(美加仑)=3.785 L 1 bbl(美桶)=42 gal=159 L 1psi=0.007 MPa 1N.m=0.738 lb.ft1hp(马力)=0.745 kw 1kw=1.341 hp第一章结构与组成一、概述2500型压裂泵车是将泵送设备安装在自走式卡车底盘上,用来执行高压力、大排量的油井增产作业。

该装置由底盘车和上装设备两部分组成。

底盘车除完成整车移运功能外还为车台发动机启动液压系统和压裂车风扇冷却系统提供动力;上装部分是压裂泵车的工作部分:主要由发动机、液力传动箱、压裂泵、吸入排出管汇、安全系统、燃油系统、压裂泵润滑系统、电路系统、气路系统、液压系统、仪表及控制系统等组成。

2500型压裂泵车的工作原理是通过底盘车发动机动力驱动车台发动机的启动马达,使车台发动机工作;车台发动机所产生的动力,通过液力传动箱和传动轴传到压裂泵动力端,驱动压裂泵进行工作;混砂车供给的压裂液由吸入管汇进入压裂泵,经过压裂泵增压后由高压排出管排出,注入井下实施压裂作业。

压裂车的操作控制通过机旁控制箱或远控箱进行。

控制箱(远控箱)对发动机的控制主要包括:发动机启动、油门增减、停机和紧急停机等,同时有发动机高水温、低油压故障指示灯和实时数据显示,发动机转速显示等;对液力传动箱的的控制主要包括:传动箱换挡、闭锁、解锁和刹车操作;同时显示液力传动箱闭锁状态以及对液力传动箱高油温低油压故障指示灯和实时数据显示等;对压裂泵的控制主要是通过设置压裂泵最高工作压力值来控制压裂泵工作压力,同时在控制箱上显示压裂泵的工作压力和工作排量,并能显示压裂泵润滑油压和润滑油温等故障报警和实时数据显示等。

2500型压裂泵车配有自动超压保护装置和机械超压保护安全阀两套系统。

自动超压保护装置采用电控形式,施工作业前根据现场作业的压力需要设定压力保护值,当实际工作压力超过设定值时,超压保护装置给出控制信号,并在控制箱上出现超压报警,柴油机根据控制信号自动回到怠速状态,并自动启动刹车系统。

当超压设定解除后,可以重新启动发动机和压裂泵进行工作;机械超压保护安全阀是根据压力泵车的最高工作能力予先设定的最高压力保护值,在自动超压保护装置失灵的情况下,工作压力达到设备最高压力的情况下,机械式安全阀卸压,起到安全保护的功能。

机械式安全阀在卸压完成后,可以自动进行关闭。

2500型压裂泵车主要用于油气田深井、中深井的各种压裂作业。

它可以单机进行施工作业,也可以多台设备组成机组与其它设备实现联机作业。

每台设备通过数据线进行连接,设备之间相互串联形成环形网络,各台设备的发动机、传动箱、压裂泵等信号和数据通过网络进行双向传递,从而实现数据共享。

联机作业过程中可以对单车和多车进行编组,通过事先对作业流程进行编组并设置各阶段流程,实现各组设备自动排量和自动压力控制流程。

施工作业参数可以通过仪表车进行采集和打印,也可以通过任何一台控制箱上的采集数据口,使用笔记本采集施工作业参数。

二、工作原理整套设备通过如下方式实现其功能:2500型压裂泵车采用车载结构。

底盘车(件1)经过加装特殊设计的副粱用于承载上装部件和道路行驶,采用的重型车桥和加重钢板可以保证压裂车适应油田特殊道路行驶。

底盘变速箱和发动机取力器(件2)驱动液压系统,启动车台发动机并为车台发动机冷却水箱(件5)提供动力。

冷却水箱风扇由液压马达驱动,风扇转速可随发动机水温高低自动实现低速和高速运转,同时还可以采用手动控制方式实现风扇定速控制。

整个冷却系统由五部分组成:第一是为车台发动机钢套水提供冷却;第二是为车台发动机中冷器提供冷却;第三是为压裂泵动力端润滑油提供冷却;第四为发动机的燃油提供冷却;第五为液压系统液压油提供冷却;第六为液力传动箱润滑油提供冷却(采用热交换器)。

车台发动机(件3)的额定功率为3000HP,为压裂泵(件9)提供动力,保证压裂泵的输出功率达到2500HP。

与发动机配套使用的液力传动箱(件6)的功能是为适应不同工作压力和输出排量变换工作档位(改变输出轴的速度),以适应施工作业的要求。

液力传动箱润滑油的冷却采用热交换器的方式,通过发动机的水与变速箱的润滑油进行热交换方式实现冷却。

传动轴(件7)主要用于连接动力装置,前传动轴负责变扭器和变速箱的连接,后传动轴用于连接变速箱和压裂泵两部分。

为保证压裂车在施工过程中的安全,该车设置有两套安全系统(件8)。

第一,采用压力传感器,将施工中的压力变化转化为4~20mA电流的变化。

施工前首先设定工作安全压力,当工作压力达到设定压力值时,超压保护装置输出信号给发动机,在控制器得到信号后会立即使发动机回到怠速状况,并立即使变速箱置于刹车状态,防止压裂泵继续工作。

第二,采用机械式安全阀。

产品在出厂时根据设备的承压最高值进行调定。

其功能是在施工作业或者试压过程中,压力达到调定之后,安全阀会自动开启泄压,当泄压完成后,安全阀会自动关闭。

该安全阀的设定是为了保护压裂泵和整个高压管汇系统的安全。

固定在整车尾部的吸入管汇(件10)采用两路直通结构,施工过程中可以根据现场施工车辆的布置情况灵活接入一根或者二根上水管线。

直通斜向结构既有利于液体的吸入,又便于施工完成后的管线清理。

排出管汇(件11)采用140MPa 的高压直管和活动弯头,施工作业时可以将直管移动到地面并与地面管汇或其它设备进行连接。

压裂车的控制系统采用网络控制方式,通过车台上网络控制箱(件4)进行集中或远程控制。

网络控制箱通过设置在压裂车上的各路传感器采集显示和控制信号,经过数字化处理后可以在压裂机组的每一台设备上进行远程显示和控制,通过随机配置的采集软件采集和分析施工作业状态,并可以通过设备分组和分阶段流程控制,实现整套压裂机组的自动排量控制和自动压力控制。

液压系统(件12)第一部分是柴油机启动系统,它来自于汽车底盘取力器驱动的液压泵,采用双液压启动马达同时实现启动。

第二部分是风扇液压系统,通过底盘发动机取力,驱动多通道水箱风扇马达。

风扇速度可以通过设置在发动机和传动箱上的温控开关实现自动开启。

压裂车润滑系统(件13)包括动力端和液力端润滑系统。

动力端采用连续式压力润滑,通过变扭器取力器驱动的润滑泵提供润滑油。

液力端柱塞、盘根采用气压式连续压力润滑。

设备挂挡后可以自动启动盘根润滑,当传动箱置于刹车档位时系统将自动关闭液力端润滑系统。

三、压裂泵车的编号及型号说明2500型压裂泵车编号根据压裂车的最高工作压力和最大输出水功率两个参数确定,其中最高压力是压裂泵采用最小柱塞时的额定压力,参数的单位均为公制。