化妆品中皂基洗面奶的配方设计和制作工艺指南

化妆品配方实例:细密高泡皂基型洗面奶(洁面膏)配方(2021年整理)

化妆品配方实例:细密高泡皂基型洗面奶(洁面膏)配方(word版可编辑修改) 编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(化妆品配方实例:细密高泡皂基型洗面奶(洁面膏)配方(word版可编辑修改))的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为化妆品配方实例:细密高泡皂基型洗面奶(洁面膏)配方(word版可编辑修改)的全部内容。

细密高泡洁面膏产品配方细密高泡洁面膏制作工艺1、将EDTA-2Na、甲酯、甘油、1,3丁二醇、PEG400加入水中,然后加入KOH,加热至78℃形成水相;2、将十二酸、十四酸、硬脂酸、GMS165、STAR101、丙酯混合加热至78℃形成油相;3、将水相缓慢加入到油相中,搅拌速度由慢到快,根据体系稠度来决定,体系厚了速度快些,确保将形成的皂团通过快速搅拌打散;4、保持80℃以上温度皂化45-60分钟,中等搅拌速度消泡;5、皂化结束后降温至60℃时加入M550,搅拌至分散均匀;6、降温至45℃时加入香精,保持现有温度慢速搅拌45分钟以上;7、搅拌结束后准备出料。

注意事项:1、以上为实验室生产工艺,如大生产需根据实际情况做适当调整;2、在大生产时,皂化过程中不需要保持真空状态,否则会产生大量气泡无法消去;3、在大生产时,在观察体系开始结膏时,需中速均质10分钟左右,以便于体系分散均匀,此过程需适度保持真空状态,均质结束后排空真空。

4、出料前应检查膏体是否有颗粒现象,如有说明结膏后期搅拌速度过慢,应继续加快速度搅拌30分钟以上待颗粒消失后再出料。

稳定性:45℃耐热考察三个月通过,客户应根据自己的生产条件和原料重新考察产品的稳定性。

化妆品中皂基洗面奶的配方设计和制作工艺指南

化妆品中皂基洗面奶的配方设计和制作工艺指南摘要:本文从皂基型洁面膏的配方结构、制作工艺两方面阐述了皂基型洁面膏中各种组分对皂基体系的作用,以及生产工艺对产品的影响,对化妆品工程师进行皂基型洁面膏产品的配方设计和生产实践具有一定的指导意义和参考价值。

一、洁面膏的配方结构洁面膏的配方体系从结构上区分,应包含以下五部分:1、脂肪酸+碱2、多元醇3、乳化剂4、表面活性剂5、润肤剂及其他添加剂。

其中脂肪酸+碱是构成洁面膏体系的骨架,产品的稳定性以及清洁能力、泡沫效果、珠光外观、刺激性等都取决于脂肪酸的选择和配比。

常用的脂肪酸有十二酸、十四酸、十六酸、十八酸,根据各种酸的性质的以及对产品要求的不同,一般采用以一种酸为主体,其他酸为辅助的搭配比例。

脂肪酸所产生的泡沫随着分子量的增大而越来越细小,同时泡沫也越来越稳定,但是泡沫生成的难度也越来越大,其中十二酸生产的泡沫最大,也最易消失,十八酸生产的泡沫细小而持久。

因此,在配方中各种酸通过不同的搭配方式可以给产品带来不同的泡沫性质和使用感受。

在这四种脂肪酸中,对最终产品的珠光效果影响最大的是十四酸和十八酸,十四酸产生的珠光性质是一种微透明的、类似于陶瓷表面釉层的乳白色珠光,而十八酸产生的珠光是一种强烈的白色闪光状珠光。

因此,通过对各种脂肪酸的性质的分析,综合对产品的泡沫性质、珠光外观的要求,洁面膏配方中脂肪酸的搭配应该是以十四酸或十八酸为主体,其他酸为辅助的搭配方式。

脂肪酸在配方体系中的用量一般在28%~35%之间,这主要是由于生成脂肪酸皂的性质决定的,在脂肪酸和碱的中和度保持不变的情况下,脂肪酸的用量直接影响到最终产品的结膏稳定和硬度,脂肪酸的用量增加,产生的脂肪酸皂的量增大,产品的结膏温度也将随之提高,同时产品的硬度也增大。

如果配方体系中脂肪酸的用量太大,产品的结膏温度过高,可能会导致产品还没有完全皂化的情况下体系就已经结膏了,同时也会影响到产品下一步生产工艺的顺利进行。

皂基型洁面膏的配方

本文从皂基型洁面膏的配方结构、制作工艺两方面阐述了皂基型洁面膏中各种组分对皂基体系的作用,以及生产工艺对产品的影响,对化妆品工程师进行皂基型洁面膏产品的配方设计和生产实践具有一定的指导意义和参考价值。

一、洁面膏的配方结构洁面膏的配方体系从结构上区分,应包含以下五部分:1.脂肪酸+碱;2.多元醇;3.乳化剂;4.表面活性剂;5.润肤剂及其它添加剂。

其中脂肪酸+碱是构成洁面膏体系的骨架,产品的稳定性以及清洁能力、泡沫效果、珠光外观、刺激性等都取决于脂肪酸的选择和配比。

常用的脂肪酸有十二酸、十四酸、十六酸、十八酸,根据各种酸的性质以及对产品要求的不同,一般采用以一种酸为主体,其它酸为辅助的搭配比例。

脂肪酸所产生的泡沫随着分子量的增大而越来越细小,同时泡沫也越来越稳定,但是泡沫生成的难度也越来越大,其中十二酸生产的泡沫最大,也最易消失,十八酸生产的泡沫细小但持久。

因此,在配方中各种酸通过不同的搭配方式可以给产品带来不同的泡沫性质和使用感受。

在这四种脂肪酸中,对最终产品的珠光效果影响最大的是十四酸和十八酸,十四酸产生的珠光性质是一种微透明的,类似于陶瓷表面釉层的乳白色珠光,而十八酸产生的珠光是一种强烈的白色闪光状珠光。

因此,通过对各种脂肪酸的性质的分析,综合对产品的泡沫性质、珠光外观的要求,洁面膏配方中脂肪酸的搭配应该是以十四酸或十八酸为主体,其它酸为辅助的搭配方式。

脂肪酸在配方体系中的用量一般在28%~35%之间,这主要是由生成脂肪酸皂的性质决定的。

在脂肪酸和碱的中和度保持不变的情况下,脂肪酸的用量直接影响到最终产品的结膏稳定和硬度,脂肪酸的用量增加,产生的脂肪酸皂的量增大,产品的结膏温度也将随之提高,同时产品的硬度也增大。

如果配方体系中脂肪酸的用量太大,产品的结膏温度过高,可能会导致产品还没有完全皂化的情况下体系就已经结膏了,同时也会影响到产品下一步生产工艺的顺利进行。

可用于和脂肪酸中的皂化的碱有氢氧化钾、氢氧化钠、三乙醇胺等,但由于氢氧化钠生成的皂太硬,不适合用于化妆品中;而三乙醇胺的生成皂易变色,且当体系中皂的量很大时生产又不易控制,因此可用于洁面膏中的碱基本上只有氢氧化钾一种。

皂基型洁面化妆品及其配方和工艺设计

2017·0175工艺与设备Chenmical Intermediate当代化工研究皂基型洁面化妆品及其配方和工艺设计*梁嘉莹(广州质量监督检测研究院 广东 511447)摘要:市面上的化妆品种类十分之多,尤其是洁面化妆品,并且相应的这些洁面化妆品本身采用的配方和工艺设计也是不同的。

皂基型洁面化妆品是现阶段日化线之中非常流行的一种洗脸产品。

本文主要是从皂基型洁面化妆品的基本情况入手,针对皂基型洁面化妆品的配方进行全面细致的分析和说明,相应的还介绍了皂基型洁面化妆品的工艺设计。

关键词:皂基型;洁面;化妆品;配方;工艺设计中图分类号:T 文献标识码:AFormulation and Process Design of Soap-based Type of Facial Cleanser CosmeticsLiang Jiaying(Guangzhou Quality Monitoring and Detection Institute, Guangdong, 511447)Abstract:There are many types of cosmetics on market, especially for the facial cleanser cosmetics and the formulation and process design adopted by these cosmetics are different. Soap-based type of facial cleanser cosmetic is one popular face washing product of the daily-use cosmetics at present stage. In this paper, it has started mainly from the basic situation of soap-based type of facial cleanser cosmetic, besides, it has taken detail and comprehensive analysis and introduction of this cosmetic’s formulation, correspondingly, it has also introduced the process design of soap-based type of facial cleanser cosmetics.Key words:soap-based type;facial cleanser;cosmetics;formulation;process design1.皂基型洁面化妆品的基本情况随着生产发展,将皂类植物应用在洁面化妆品之中的情况逐渐增多。

洗面奶的配方与工艺

7、表面活性剂 :氨基酸类表面活性剂、MAP类表面活 性剂、磺酸类表面活性剂 。作用:A、对皂基的高pH 具有缓冲作用,降低皂基的刺激性 B、改善皂基的泡 沫性质,改善使用时的肤感 C、增加体系的拉丝感, 使用10%左右的表面活性剂能明显增加产品的拉丝感 觉,进而增强皂基的稳定性和改善使用时的手感,这 种拉丝感远远超过PEG类物质所能达到的效果。

拌至完全均匀,其中6501在D-309之后加入。 2、降温至45度加入B相,持续搅拌均匀即可。

四、溶剂型洗面奶 1、无水清洁霜的配方架构 油性组分混合物(白油、凡士林、羊毛脂、植物油和一

些酯类等) 工艺:在室温或者加热溶解混合均匀即可 2、W/O型清洁霜和乳液配方架构 蜂蜡-硼砂乳化体系配方架构 油脂(蜂蜡、鲸蜡、矿物油、植物油等) 硼砂 水 香精防腐抗氧化剂 工艺:略

A皂化开始到生产结束避免加热, B避免抽真空, C表面活性剂应该选择在水相添加结束(体系中的皂块

完全溶解后添加,也可以在皂化结束后添加表面活性 剂,但添加表面活性剂的温度不应该低于60℃), D搅拌的速度也应该控制在一个合适的转速,防止将空 气带进皂化体系。

2、结膏点。 适宜的结膏点应该控制在40℃~45℃,结膏点过高不方

洗面奶的分类:

①表活型:以皂基或其他表面活性剂为主体的表பைடு நூலகம்面活性剂型;

A、皂基 B、琥珀酸 C、一般表活 ②溶剂型:以油性成分、保湿剂、酒精和水等溶

剂为主的溶剂型,一般做卸妆油、清洁霜等; ③乳化型:介于前两者类型间的水包油乳化型。

化妆品(洁面乳、洗发水)配方详解(研发人员必备)

洁面乳 成分解析 (二)

原料名称

配比,5-5 温和阴离子型表面活性剂,增泡

乙二醇二硬脂酸酯

1-5 珠光剂,改善外观

山俞醇

0.5-1.0 增稠剂,并改善肤感

微晶纤维素

0.5-1.0 增稠剂,具有很好的悬浮能力

氯化钾

0.5 增稠剂

甘草酸二钾

qs 活性成分,降低皂基刺激性

三氯新、季铵盐-15 等

质量控制要求:外观、含量

洁面乳原料

7、香精

(1)天然香料:植物精油(如:扁柏油)、动物香精(如:麝香) (2)合成香精:花香、果香、木香、草香等 质量控制要求:外观、气味、比重、折光率

8、活性成分

(1)抗痘 : 异丙基甲基苯酚、 (2)美白: 熊果苷、维生素C、水溶珍珠粉 (3)控油: PCA-Zn、控油复合物Sebstop (4)去角质:霍霍巴粒子、聚乙烯粒子、果酸 (5)保湿: 甘油、1,3-丁二醇、透明质酸、芦荟提取物 (6)收缩毛孔:金缕梅提取物

活性炭

qs 消泡剂

乙醇

qs 消泡剂

香精

qs 赋香

洁面乳原料

1、表面活性剂: 清洁、去污、发泡

2、增稠剂: 增稠、稳定、调节粘度

3、调理剂: 调节肤感

4、珠光乳白剂: 赋予珠光和乳白外观

5、酸度调节剂: 调节pH值

6、防腐剂: 抑制微生物生长

7、香精:

赋予产品香气

8、活性成分: 赋予各种特定的功能

洁面乳原料

质量控制要求:外观、气味、纯度

洁面乳酸碱控制方法

洁面乳中脂肪酸和氢氧化钾的比例可通过中和度计算,中和度 一般控制在75%~90%之间。 中和度过低,会导致体系不稳定; 中和度过高会导致产品的刺激性增加,粘度高,结膏点高,

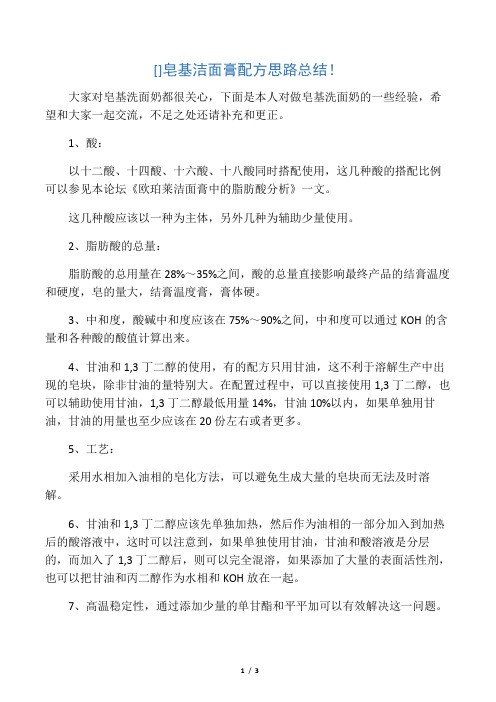

皂基洁面膏配方思路总结!

[原创]皂基洁面膏配方思路总结!大家对皂基洗面奶都很关心,下面是本人对做皂基洗面奶的一些经验,希望和大家一起交流,不足之处还请补充和更正。

1、酸:以十二酸、十四酸、十六酸、十八酸同时搭配使用,这几种酸的搭配比例可以参见本论坛《欧珀莱洁面膏中的脂肪酸分析》一文。

这几种酸应该以一种为主体,另外几种为辅助少量使用。

2、脂肪酸的总量:脂肪酸的总用量在28%~35%之间,酸的总量直接影响最终产品的结膏温度和硬度,皂的量大,结膏温度膏,膏体硬。

3、中和度,酸碱中和度应该在75%~90%之间,中和度可以通过KOH的含量和各种酸的酸值计算出来。

4、甘油和1,3丁二醇的使用,有的配方只用甘油,这不利于溶解生产中出现的皂块,除非甘油的量特别大。

在配置过程中,可以直接使用1,3丁二醇,也可以辅助使用甘油,1,3丁二醇最低用量14%,甘油10%以内,如果单独用甘油,甘油的用量也至少应该在20份左右或者更多。

5、工艺:采用水相加入油相的皂化方法,可以避免生成大量的皂块而无法及时溶解。

6、甘油和1,3丁二醇应该先单独加热,然后作为油相的一部分加入到加热后的酸溶液中,这时可以注意到,如果单独使用甘油,甘油和酸溶液是分层的,而加入了1,3丁二醇后,则可以完全混溶,如果添加了大量的表面活性剂,也可以把甘油和丙二醇作为水相和KOH放在一起。

7、高温稳定性,通过添加少量的单甘酯和平平加可以有效解决这一问题。

8、配方中的单甘酯,使用普通单甘酯较为合适,如果使用自乳化单甘酯反而会导致膏体耐热出现泛粗的现象。

9、加入少量PEG可以使膏体产生适当的拉丝感,同时也会提高体系的高温稳定性。

顺便在补充一点:根据欧珀莱的洁面膏的PH值,我们可以判断它是100%皂化的(PH10.5是完全皂化的一个指标或者说特征),但是我们无法做到一点,如果我们也按照它所使用的脂肪酸的比例,只能皂化90%左右,但是这样做出来的产品也是比较好的。

如果使用以十八酸为主体的脂肪酸皂化体系,皂化度大约80%左右比较合适,珠光可以加双酯或者单酯,直接可以看到效果,如果硬脂酸多的话珠光马上就会出来。

洗面奶的配方与工艺.

皂基洗面奶的制作工艺 皂基型洁面膏的皂化方法采用的是水相(碱液)加入油相(酸 液)的方法,其中水相包括:碱、多元醇、表面活性剂、水 ;油相包括:酸、乳化剂、润肤剂,以及其他油脂类成分。 具体的操作方法是: 1、将氢氧化钾加入冷水中溶解,然后加入多元醇,加热至75℃ ,开启搅拌,将水相快速加入到油相 ; 4、水相添加完成后,在保持体系温度不低于80℃的情况下,保 温皂化30~60分钟; 5、皂化结束后加入表面活性剂,应注意避免因搅拌而使体系产 生气泡; 6、降温至55℃左右时加入香精和防腐剂; 7、降温至40℃~45℃,体系可是结膏时,保持温度不变,搅拌 30分钟以上,搅拌结束后可以出料。

1、酸:以十二酸、十四酸、十六酸、十八酸同时搭配使 用 (以十四酸或十八酸为主体 ) 2、脂肪酸的总量:脂肪酸的总用量在28%~35%之间, 酸的总量直接影响最终产品的结膏温度和硬度,皂的 量大,结膏温度膏,膏体硬。 3、碱:有氢氧化钾、氢氧化钠、三乙醇胺等,但由于氢 氧化钠生成的皂太硬,不适合用于化妆品中,而三乙 醇胺的生成皂易变色,且当体系中皂的量很大时生产 又不易控制,因此可用于洁面膏中的碱基本上主有氢 氧化钾一种。 4、中和度应该控制在78%~85%之间,中和度的计算方 法是:(氢氧化钾的用量×氢氧化钾的纯度)÷(体 系中所用的脂肪酸的用量×脂肪酸的酸值)

9

琥珀酸洗面奶的制作工艺(以如下配方为例)

1. 将B 相先溶解好,备用。 2. 将A 相中ACULYN22 加入余量去离子水中(包 括适量挥发水),搅拌分 散均匀。加入AES和 DM638,升温至75℃, 搅拌溶解至半透明。然后 加入L-530,溶解均匀后 (这时搅拌速度要放慢, 以免搅拌出太多泡),加 入CAB-30。 3. 降温到60℃缓慢加入B 相预混液,搅拌至溶解均 匀。 4. 然后在缓慢搅拌下,开始降温。降温到42℃左右,加入C 相各组分,搅拌均 匀,冷却至38℃出料。

化妆品(洁面乳、洗发水)配方详解(研发人员必备)

(1)阴离子表面活性剂 月桂酸、肉豆蔻酸、棕榈酸、硬脂酸钾盐或钠盐(皂基) 烷基硫酸酯盐(K12、K12A) 烷基醚硫酸酯盐(AES、AESA) 十二烷基磷酸钾盐或钠盐(MAP) 氨基酸钾盐或钠盐

(2)两性表面活性剂 烷基甲基甜菜碱、咪唑啉型甜菜碱、烷基甲基氧化胺

(3)非离子表面活性剂 烷基醇酰胺、烷基葡萄糖苷

洁面乳 成分解析 (二)

原料名称

配比, %

解析

N-月桂酰基-L-谷氨酸钾 0.5-5 温和阴离子型表面活性剂,增泡

乙二醇二硬脂酸酯

1-5 珠光剂,改善外观

山俞醇

0.5-1.0 增稠剂,并改善肤感

微晶纤维素

0.5-1.0 增稠剂,具有很好的悬浮能力

氯化钾

0.5 增稠剂

甘草酸二钾

qs 活性成分,降低皂基刺激性

质量控制要求:外观、含量、水分

洁面乳原料

3、调理剂

(1)保湿剂类:甘油、丙二醇、1,3-丁二醇、PCA-2Na等 (2)赋脂剂类:油脂、水溶性油脂、水溶性硅油等 (3)季铵盐类:聚季铵盐-7、聚季铵盐-39 (4)脂肪醇类:鲸蜡醇、硬脂醇、山嵛醇

质量控制要求:外观、气味

4、珠光乳白剂

(1)珠光剂:乙二醇单硬脂酸酯、乙二醇二硬脂酸酯 (2)乳白剂:水溶性钛白粉、水性苯乙烯/丙烯酸乳液

质量控制要求:外观、气味、pH、活性物含量、无机盐含量、其他杂质

洁面乳原料

2、增稠剂

(1)聚合物类: 聚丙烯酸酯(SF-1)

(2)胶质类:

羟乙基纤维素、羟甲基纤维素、

瓜尔胶、汉生胶

(3)表面活性剂类:烷醇酰胺、氧化胺

(4)无机盐类: 氯化钠、氯化钾、氯化铵

(5)PEG类:

皂基洗面奶配方工艺设计

电 洗 嘶 f(JI 中 ,常用 的脂 肪 酸何 峻 、肉 {蔻酸 、 棕 榈酸 以及 硬 脂阪 达 4种脂 肪酸 的性 质 一定 的 ,脂肪 酸 分子 最越 人 ,产 的泡沫 越细 小 且越 稳定 , i泡洙 也越 来越 难

生 成 ,其 {1』_】挂睃 产: 的泡 沫 最大 ,也 最容 易消 火 ,而 硬脂 酸产 牛 的泡 沫较 为 小,fll稳 定持 久 。 外,硬 脂 酸和 肉 蔻酸 影 响 殊 光 效果最 为 明 ,前者 所产 生 的珠 光 要 是慢 烈 的 色闪 光状 , 而 后者 书要足 形成 'r微 透 日』]型 的类 似陶 瓷 表面 种层 乳 色珠 光 。

K eywords:soap type: cleansing cream ; Ibrm ula structure: process design

1皂基洗面 奶概 况

洗 奶 人敛 分为 烨通表 面 活性 剂型 、氰 酸 f【J 型 。普

通 农 活性 刺 , 足 以 AES等 为土 制作 的产 品 ,起泡 f¨上污 能 力

鬯媾 型洁 化 妆 f 厅之 中 ,通 常 需要 这 几种 酸混 合搭 配使 用 , 它 们 的搭 配 比例心 该以一种 为 丰 体, 外 儿种 为辅 助成 分少 量 使

用 。 电基洗 奶 体 系 中通常 采 用艘 脂酸或 肉 蔻 酸为 {体 、 其他 酸 为辅 助 成 分的搭 配方 式 ,酸总 量应 控 带1 . 26%~35% ,因

要组 分 进 分 析 f¨研 究 。 2.1脂 肪酸 +诫

脂肪 峻+诫 厂鬯基 洗面 奶 体 系的骨 架 , 人 眨 L影 响 J

产 品 的清 沽 力、 稳定性 、刺 激 性 、泡沫 性质 以及球 光毂 等 。脂 肪 酸和 碱 水 呀的搭 比例不 同 ,制 作 出来的 基 洗 奶 使用 效 果

温和低刺激皂基洗面奶的配方设计

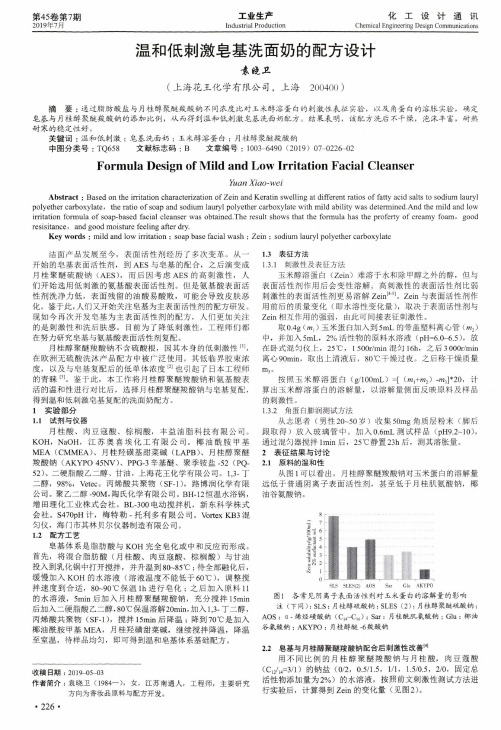

工业生产Industrial Production化工设计通讯Chemical Engineering Design Communications第45卷第7期2019年7月温和低刺激皂基洗面奶的配方设计或陵卫•(上海花王化学有限公司,上海200400)摘要:通过脂肪酸盐与月桂醇聚瞇竣酸钠不同浓度比对玉米醇溶蛋白的刺激性表征实验,以及角蛋白的溶胀实验,确定皂基与月桂醇聚瞇竣酸钠的添加比例,从而得到温和低刺激皂基洗面奶配方。

结果表明,该配方洗后不干燥,泡沫丰富,耐热耐寒的稳定性好。

关键词:温和低刺激;皂基洗面奶;玉米醇溶蛋白;月桂醇聚瞇竣酸钠中图分类号:TQ658文献标志码:B文章编号:1003-6490(2019)07-0226-02Formula Design of Mild and Low Irritation Facial CleanserYuan Xiao-weiAbstract:Based on the irritation characterization of Zein and Keratin swelling at different ratios of fatty acid salts to sodium lauryl polyether carboxylate,the ratio of soap and sodium lauryl polyether carboxylate with mild ability was determined.And the mild and low irritation formula of soap-based facial cleanser was obtained.The result shows that the formula has the proferty of creamy foam,good resistance,and good moisture feeling after dry.Key words:mild and low irritation;soap base facial wash;Zein;sodium lauryl polyether carboxylate洁面产品发展至今,表面活性剂经历了多次变革。

皂基洁面膏配方思路总结!

[]皂基洁面膏配方思路总结!大家对皂基洗面奶都很关心,下面是本人对做皂基洗面奶的一些经验,希望和大家一起交流,不足之处还请补充和更正。

1、酸:以十二酸、十四酸、十六酸、十八酸同时搭配使用,这几种酸的搭配比例可以参见本论坛《欧珀莱洁面膏中的脂肪酸分析》一文。

这几种酸应该以一种为主体,另外几种为辅助少量使用。

2、脂肪酸的总量:脂肪酸的总用量在28%~35%之间,酸的总量直接影响最终产品的结膏温度和硬度,皂的量大,结膏温度膏,膏体硬。

3、中和度,酸碱中和度应该在75%~90%之间,中和度可以通过KOH的含量和各种酸的酸值计算出来。

4、甘油和1,3丁二醇的使用,有的配方只用甘油,这不利于溶解生产中出现的皂块,除非甘油的量特别大。

在配置过程中,可以直接使用1,3丁二醇,也可以辅助使用甘油,1,3丁二醇最低用量14%,甘油10%以内,如果单独用甘油,甘油的用量也至少应该在20份左右或者更多。

5、工艺:采用水相加入油相的皂化方法,可以避免生成大量的皂块而无法及时溶解。

6、甘油和1,3丁二醇应该先单独加热,然后作为油相的一部分加入到加热后的酸溶液中,这时可以注意到,如果单独使用甘油,甘油和酸溶液是分层的,而加入了1,3丁二醇后,则可以完全混溶,如果添加了大量的表面活性剂,也可以把甘油和丙二醇作为水相和KOH放在一起。

7、高温稳定性,通过添加少量的单甘酯和平平加可以有效解决这一问题。

8、配方中的单甘酯,使用普通单甘酯较为合适,如果使用自乳化单甘酯反而会导致膏体耐热出现泛粗的现象。

9、加入少量PEG可以使膏体产生适当的拉丝感,同时也会提高体系的高温稳定性。

顺便在补充一点:根据欧珀莱的洁面膏的PH值,我们可以判断它是100%皂化的(PH10."5是完全皂化的一个指标或者说特征),但是我们无法做到一点,如果我们也按照它所使用的脂肪酸的比例,只能皂化90%左右,但是这样做出来的产品也是比较好的。

如果使用以十八酸为主体的脂肪酸皂化体系,皂化度大约80%左右比较合适,珠光可以加双酯或者单酯,直接可以看到效果,如果硬脂酸多的话珠光马上就会出来。

浅析皂基型洁面膏配方与工艺

5.气泡主要来源:a.加热产生;b.表面活性剂产生;c.搅拌和抽真空产生。 因此,应避免皂化过程再次加热,缓慢加入表活,并低速搅拌,避免抽真空。

皂基型洁面膏的配方结构

3

碱的选择及中和度的计算

氢氧化钾

氢氧化钾为脂肪酸 中和制备洁面膏的 最佳选择。

氢氧化钠

氢氧化钠中和,生成的皂 太硬,不适合用于化妆品 中。

三乙醇胺

三乙醇胺中和,生成的皂 易变色;当体系中皂的量 很大时生产也不易控制。

碱的选择

(用于脂肪酸中和的碱)

皂基型洁面膏的配方结构

3

碱的选择及中和度的计算

影响氢氧化钾用量的因素:1. 配方体系中脂肪酸的用量 ;

2. 氢氧化钾中和脂肪酸的程度。

洁面膏中脂肪酸和氢氧化钾的中和度一般应控制在75%~90%,主要原因如下:

中和度过低, 会导致体系 不稳定 。

中和度过高, 会导致产品 刺激性增加。

中和度过高, 皂液黏度易高, 产品的结膏点 升高,不易生产。

皂基型洁面膏的配方结构

准确称取定量试样于250 mL锥形瓶中,加50 mL中性乙醇。加温溶解,边振荡 边用0.1 mol/L氢氧化钾试液滴定(指示剂:2~3滴酚酞1%乙醇试液)。滴至溶液的 淡红色能持续30 s为终点。酸值可按下式计算:

酸值 V c 56.11 m

式中:V — 样品所消耗的氢氧化钾标准溶液的体积,mL; c — 氢氧化钾标准溶液的准确浓度,mol/L; m — 称取试样的质量,g; 5 6.11 — 每毫摩尔数氢氧化钾的克数。

而使反应难以顺利进行;

皂基洗面奶的工艺流程

皂基洗面奶的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!皂基洗面奶工艺流程。

1. 原材料配料,根据配方称取所需原材料,包括皂基、水、油脂、碱液、助剂等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化妆品中皂基洗面奶的配方设计和制作工艺指南摘要:本文从皂基型洁面膏的配方结构、制作工艺两方面阐述了皂基型洁面膏中各种组分对皂基体系的作用,以及生产工艺对产品的影响,对化妆品工程师进行皂基型洁面膏产品的配方设计和生产实践具有一定的指导意义和参考价值。

一、洁面膏的配方结构洁面膏的配方体系从结构上区分,应包含以下五部分:1、脂肪酸+碱2、多元醇3、乳化剂4、表面活性剂5、润肤剂及其他添加剂。

其中脂肪酸+碱是构成洁面膏体系的骨架,产品的稳定性以及清洁能力、泡沫效果、珠光外观、刺激性等都取决于脂肪酸的选择和配比。

常用的脂肪酸有十二酸、十四酸、十六酸、十八酸,根据各种酸的性质的以及对产品要求的不同,一般采用以一种酸为主体,其他酸为辅助的搭配比例。

脂肪酸所产生的泡沫随着分子量的增大而越来越细小,同时泡沫也越来越稳定,但是泡沫生成的难度也越来越大,其中十二酸生产的泡沫最大,也最易消失,十八酸生产的泡沫细小而持久.因此,在配方中各种酸通过不同的搭配方式可以给产品带来不同的泡沫性质和使用感受。

在这四种脂肪酸中,对最终产品的珠光效果影响最大的是十四酸和十八酸,十四酸产生的珠光性质是一种微透明的、类似于陶瓷表面釉层的乳白色珠光,而十八酸产生的珠光是一种强烈的白色闪光状珠光。

因此,通过对各种脂肪酸的性质的分析,综合对产品的泡沫性质、珠光外观的要求,洁面膏配方中脂肪酸的搭配应该是以十四酸或十八酸为主体,其他酸为辅助的搭配方式.脂肪酸在配方体系中的用量一般在28%~35%之间,这主要是由于生成脂肪酸皂的性质决定的,在脂肪酸和碱的中和度保持不变的情况下,脂肪酸的用量直接影响到最终产品的结膏稳定和硬度,脂肪酸的用量增加,产生的脂肪酸皂的量增大,产品的结膏温度也将随之提高,同时产品的硬度也增大。

如果配方体系中脂肪酸的用量太大,产品的结膏温度过高,可能会导致产品还没有完全皂化的情况下体系就已经结膏了,同时也会影响到产品下一步生产工艺的顺利进行。

可用于和脂肪酸中和皂化的碱有氢氧化钾、氢氧化钠、三乙醇胺等,但由于氢氧化钠生成的皂太硬,不适合用于化妆品中,而三乙醇胺的生成皂易变色,且当体系中皂的量很大时生产又不易控制,因此可用于洁面膏中的碱基本上主有氢氧化钾一种。

氢氧化钾的用量取决于配方体系中对脂肪酸和氢氧化钾的中和度的要求,也就是说氢氧化钾的用量决定于脂肪酸的用量,以及氢氧化钾中和脂肪酸的程度,脂肪酸的用量高,对脂肪酸的中和程度高,氢氧化钾的用量也要提高。

洁面膏中脂肪酸和氢氧化钾的中和度一般应该控制在75%~90%之间,这主要是有三方面的原因:1、中和度过低,会导致体系不稳定2、中和度过高会导致产品的刺激性增加3、中和度过高会导致体系在皂化时皂液的粘度过高,同时形成产品时的结膏点提高,而影响生产工艺的顺利进行。

恰当的中和度应该控制在78%~85%之间,中和度的计算方法是:(氢氧化钾的用量×氢氧化钾的纯度)÷(体系中所用的脂肪酸的用量×脂肪酸的酸值),具体的计算方法大家可以自己看看。

洁面膏常用的多元醇有甘油、丙二醇、1,3丁二醇三种,多元醇在洁面膏的配方体系中主要起到分散或溶解脂肪酸皂的作用,由于在皂化的过程中生成的皂只能微溶解于水,在生产的过程中,大量的皂如果不及时分散或溶解,皂化的过程将无法完成,生产也无法继续下去。

为了及时将生成的皂分散或溶解,必须使用大量的多元醇,甘油对皂的作用表现为分散作用,如果体系中单独使用甘油,用量一般应该在20%以上,丙二醇和1,3丁二醇对皂的作用表现为溶解,因此这两者如果单独使用的话,用量可以少一些,大约在14%以上。

多元醇对洁面膏体系的作用不仅仅表现在分散或溶解皂上,多元醇对最终产品的珠光性质和稳定性也有很大的影响,由于甘油对皂的作用是分散皂,因此产品体系中析出的珠光不会受到甘油的影响,而丙二醇和1,3丁二醇对皂的作用是溶解皂,因此在溶解皂的同时也会将析出的珠光破坏。

所以使用了丙二醇或1,3丁二醇的洁面膏珠光效果会很差甚至没有珠光。

乳化剂在洁面膏产品最主要的作用是解决一个体系稳定性的问题,准确的说应该是辅助稳定作用,添加适量的乳化剂可以有效的解决洁面膏在高温稳定性,并防止产品体系在恢复常温后泛粗的现象,乳化剂在洁面膏配方体系中的这种作用也是不可缺少的。

常用的乳化剂可以选择磷酸酯类乳化剂,其用量一般在0。

5%~2%之间.乳化剂对产品的珠光效果也有很大的影响,如果体系中的乳化剂量过多,最终的产品珠光将无法析出,因此在选择乳化剂种类的同时应该考虑到乳化剂的最低用量,在保证体系稳定的前提下乳化剂的用量应尽可能的少。

表面活性剂在皂基型洁面膏体系中最明显的作用有以下几方面:1、对皂基的高PH 具有缓冲的作用,降低皂基的刺激性2、改善皂基的泡沫性质,改善使用时的肤感3、增加洁面膏体系的拉丝感,使用10%左右的表面活性剂能够明显增加产品的拉丝感觉,进而增强皂基的稳定性和改善使用时的手感,这种拉丝感远远超过PEG类物质所能达到的效果.此外,根据所使用的表面活性剂的种类的不同,表面活性剂还能够分散皂基、降低皂化过程中皂基的粘度等作用。

常用的表面活性剂有氨基酸类表面活性剂、MAP类表面活性剂、磺酸类表面活性剂.表面活性剂的用量一般控制在10%左右,用量少了没有作用,用量多了意义不大。

皂基洁面膏产品体系中除以上几种最重要的成分外,还可以根据自己的需要添加各类润肤成分和其他具有各种功效的添加成分,由于这些成分对皂基体系的影响不大,这里就不详细讲述了。

二、洁面膏的制作工艺在配方设计合理的情况下,洁面膏的制作工艺十分简单,也很容易操作,但因其配方结构的特殊性,因此在制作工艺上也有一些需要特别注意的地方。

和一般的皂化体系不同,皂基型洁面膏的皂化方法采用的是水相(碱液)加入油相(酸液)的方法,其中水相包括:碱、多元醇、表面活性剂、水;油相包括:酸、乳化剂、润肤剂,以及其他油脂类成分.具体的操作方法是:1、将氢氧化钾加入冷水中,溶解,然后加入多元醇,加热至75℃;2、将酸、乳化剂、润肤剂、以及其他油脂类成分混合,加热至75℃;3、先将油相放入乳化锅内,开启搅拌,然后将水相快速加入到油相中,在水相加入的过程中,体系中可能会出现短暂的少量产生的皂块结团现象,这种现象可以不管,等水相完全添加结束后皂团自然会消失; 4、水相添加完成后,在保持体系温度不低于80℃的情况下,保温皂化30~60分钟;5、皂化结束后加入表面活性剂,此时应注意避免因搅拌而使体系产生气泡;6、降温至55℃左右时加入香精和防腐剂; 7、降温至40℃~45℃,体系可是结膏时,保持温度不变,搅拌30分钟以上,搅拌结束后可以出料。

在这个操作的过程中,有以下几点应该注意:1、由于皂化反应是一个强烈的放热反应,皂化过程中体系的温度可以升高大约10℃~20℃,因此皂化前水相和油相的温度不应过高,一般控制在70℃~75℃以内,以免最终皂化体系的温度过高。

2、从皂化开始后一直到生产结束的整个过程中,为了避免体系产生大量的气泡,应避免加热和抽真空,否则产生的气泡无法消除. 3、表面活性剂也是产生气泡的一个主要来源,因此表面活性剂应该选择在水相添加结束,体系中的皂块完全溶解后添加,也可以在皂化结束后添加表面活性剂,但添加表面活性剂的温度不应该低于60℃,以免因整个体系的温度因表面活性剂的加入而降低,从而体系的粘度增大而使由表面活性剂带入体系内的气泡无法浮上来.在皂化的过程中,我们之所以选择将水相加入油相的方法,这主要是为了避免在皂化的过程中产生的大量的皂块无法溶解而使皂化反应无法进行下去.因为采用水相加入油相的皂化方法,皂分散的速度快,生产的皂块还没有来得及积累在一起就迅速被分散了,而采用油相加入水相的方法,皂分散的速度慢,很容易使生成的皂块在短时间内迅速积累在一起的形成大的皂团,此时即使是体系中有大量多元醇存在的情况下,也很难再把产生的皂团打开了,特别是在大生产的条件下,这种情况更容易发生.因此,采用水相加入油相的皂化方法比采用油相加入水相的皂化方法更合理一些,更可靠一些。

关于多元醇是放在水相里还是放在油相里也有一些不同的观点,有人认为丙二醇和1,3丁二醇等能够和酸混容,因此建议把多元醇放在油相里,认为这样更有利于溶解或分散皂,我们可以仔细分析一下多元醇溶解或分散皂的过程:如果采用多元醇放在水相的方法,因为皂可溶解或分散于多元醇中,在碱液加入到酸液的过程中,多元醇随着碱液一同进入到酸中,使得生成的皂在生成的瞬间就马上被多元醇溶解或分散掉,这样可以防止皂块的产生;反之,如果采用多元醇放在油相的方法,虽然体系中多元醇的总量很大,但是在形成皂的局部位置的多元醇的量却很少,生产的皂无法被及时的溶解或分散掉,因此容易生成大的皂团,导致皂化过程无法继续下去。

因此,将多元醇放在水相中参与皂化的方法更合理一些。

在皂基型洁面膏生产中还有一个比较难控制的问题就是体系容易产生气泡,且产生的气泡不易消除,气泡的来源主要有两方面:1、加热产生的; 2、表面活性剂产生的。

此外,搅拌和拉真空也是生产气泡的一个主要来源。

对于一些皂化中和度较高的体系,由于皂化时皂液的粘度较高,因此,如果这个过程中如果产生了气泡,则此气泡将很难再从体系中消除掉,因此,为了避免在此过程中产生气泡,应该确保在皂化的过程中不要因为为了保持皂化的温度而再次加热,同时,搅拌的速度也应该控制在一个合适的转速,防止将空气带进皂化体系。

表面活性剂的加入时机也是控制气泡产生的一个重要环节,有人为了降低皂液的粘度,将表面活性剂直接放在水相中参与皂化过程,这样的做法将会使表面活性剂因皂化过程剧烈的放热反应而产生大量的气泡,这些气泡被混在粘稠的皂液中无法排除,导致最终的产品中也包含大量的气泡。

此外,在整个皂化的过程中,为了控制气泡的产生,抽真空也应该是绝对禁止的,抽真空不仅不能将体系内已经存在的气泡拉出来,而且还会使体系产生更多的气泡。

产品结膏点的控制也是洁面膏制作工艺中的重要环节,适宜的结膏点应该控制在40℃~45℃,结膏点过高不方便生产,而结膏点过低又不利于产品的稳定性。

控制结膏点有两个途径:1、控制体系中皂的含量,皂的含量高则结膏点提高,反之结膏点降低;2、控制体系的中和度,如果中和度超过85%,则结膏温度可能会提高到50℃以上,这将给生产生产带来很大麻烦,如果中和度低于80%,则可以将结膏点控制在45℃以内。

由于配方体系的差异,为了将结膏点控制在一个适当的范围内,应该同时综合的考虑皂的含量和体系中和度对结膏点的影响,这一点大家可以根据自己的配方体系的实际情况来摸索。

在体系达到结膏点时,保持结膏点的温度,继续低速搅拌30~60分钟是十分重要的,一方面可以使皂的分布更加均匀,使体系的硬度能够控制在一个比较低的程度,而不至于使体系变成一个整体很硬的结构,同时也有利于加快珠光的结晶析出,一般以十八酸为主体的洁面膏体系,经过这样长时间的低速保温搅拌,珠光可以在生产结束后马上结晶析出,而且搅拌的时间越长,珠光效果越明显。