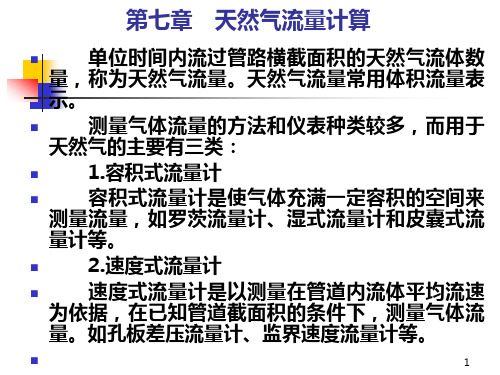

第七章天然气流量计算

天然气管径和压力以及流量的计算

天然气管径和压力以及流量的计算天然气作为一种清洁、高效的能源,被广泛应用于工业和民用领域。

在天然气的输送过程中,管道的尺寸、压力和流量是关键参数,对于安全、经济和效率都有重要影响。

本文将围绕天然气管径、压力和流量展开讨论,并解释它们之间的关系。

一、天然气管径的计算天然气管道的尺寸通常由其内径来表示,常用单位为毫米(mm)或英寸(inch)。

管径的选择与天然气输送的流量有关,过小的管径会增加流动阻力,导致能耗增加;过大的管径则会增加建设和维护成本。

因此,合理选择管径至关重要。

管径的计算可以通过经验公式进行估算,其中考虑了天然气的流量和压力损失。

一种常用的公式是Darcy-Weisbach公式,该公式可以计算管道内的摩阻损失,并给出最佳管径。

二、天然气压力的计算天然气在输送过程中需要保持一定的压力,以确保流动稳定和安全。

压力通常以帕斯卡(Pa)或磅力/平方英寸(psi)来表示。

天然气管道的压力计算涉及到多个因素,包括管道长度、流量、管道材质、温度等。

根据流体力学原理,可以利用伯努利方程和连续性方程来计算管道的压力损失。

此外,还需要考虑天然气输送的起始压力和终止压力,以确保管道中的压力满足要求。

三、天然气流量的计算天然气的流量是指单位时间内通过管道的气体体积。

常用的流量单位有立方米/小时(m³/h)或立方英尺/小时(ft³/h)。

天然气流量的计算需要考虑多个因素,包括管道尺寸、压力、温度和流体性质等。

通过伯努利方程和连续性方程,可以计算出天然气的实际流量。

此外,还需要考虑天然气的压缩因子、标准状态和温度修正等因素,以得到准确的流量计算结果。

四、管径、压力和流量的关系管径、压力和流量之间存在一定的关系。

当管径确定时,通过流量和压力的计算可以确定管道的输送能力。

如果流量增加或压力降低,将导致管道内流速的增加,从而增加摩阻损失;反之亦然。

因此,在设计天然气管道时,需要综合考虑管径、压力和流量之间的关系,以实现安全、经济和高效的输送。

天然气流量体积计公式

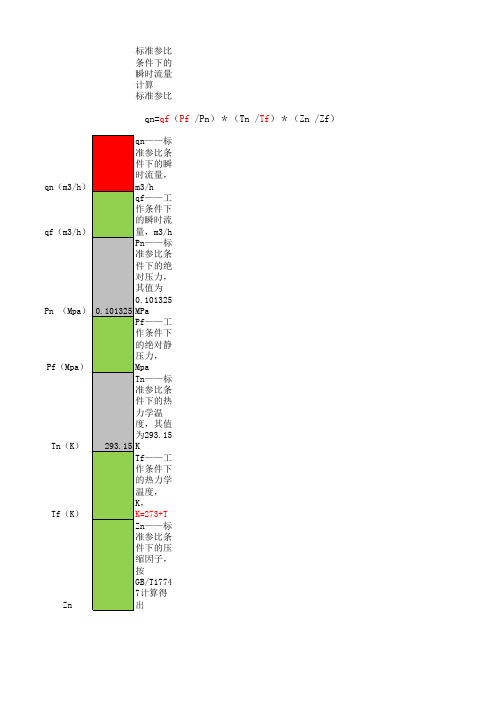

标准参比条件下的瞬时流量计算

标准参比条件下的瞬时流量按下式计算:

qn=qf(Pf /Pn)*(Tn /Tf)*(Zn /Zf)

Pf(Mpa)

Tn(K)

Tf(K)K=273+T Zn

Zf

标准参比条件下的瞬时流量计算

标准参比条件下的瞬时流量按下式计算:

qn=qf(Pf /Pn)*(Tn /Tf)*(Zn /Zf)

式中 qn——标准参比条件下的瞬时流量,m3/h;

qf——工作条件下的瞬时流量,m3/h;

Pn——标准参比条件下的绝对压力,其值为0.101325 MPa;Pf——工作条件下的绝对静压力,MPa;

Tn——标准参比条件下的热力学温度,其值为293.15 K;Tf——工作条件下的热力学温度,K;

Zn——标准参比条件下的压缩因子,按GB/T17747计算得出;Zf ——工作条件下的压缩因子,按GB/T17747计算得出。

天然气管道计算

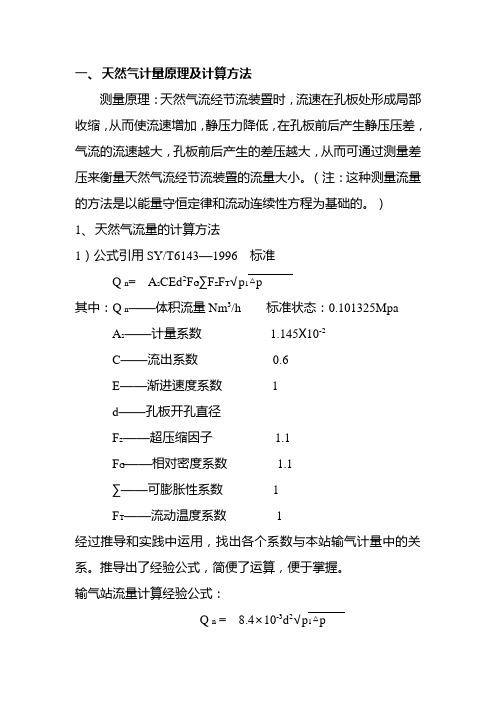

一、天然气计量原理及计算方法测量原理:天然气流经节流装置时,流速在孔板处形成局部收缩,从而使流速增加,静压力降低,在孔板前后产生静压压差,气流的流速越大,孔板前后产生的差压越大,从而可通过测量差压来衡量天然气流经节流装置的流量大小。

(注:这种测量流量的方法是以能量守恒定律和流动连续性方程为基础的。

)1、天然气流量的计算方法1)公式引用SY/T6143—1996 标准Q n= A s CEd2F G∑F z F T√p1△p其中:Q n——体积流量Nm3/h 标准状态:0.101325MpaA s——计量系数 1.145X10-2C——流出系数0.6E——渐进速度系数 1d——孔板开孔直径F z——超压缩因子 1.1F G——相对密度系数 1.1∑——可膨胀性系数 1F T——流动温度系数 1经过推导和实践中运用,找出各个系数与本站输气计量中的关系。

推导出了经验公式,简便了运算,便于掌握。

输气站流量计算经验公式:Q n = 8.4×10-3d2√p1△p注意:(1)上述公式系数取值要精确,计算误差在5%左右。

(2)天然气计量中对孔板上端面,锐角等要求较严格,孔板必须经检验合格方可使用。

(3)上述公式是对于确定的孔板可推出孔板的测量范围。

如反过来,知道了一定的流量,也可算出需要多大的孔板。

2、输气管线储气量的计算输气管线储气量的计算(引用《输气管道设计与管理》)Q储= VT0/P0T(P1m/Z1-P2m/Z2)式中:Q储——管道的储气量m3V——管道的容积m3V=53275.56 m3(轮库输气管线长192.4km、管径610mm、壁厚7—8mm)T0——293.15kP0——0.101325MpaP1m P2m——分别为计算管内气体的最高、最低平均压力(绝压)MPa,一般P2m为0。

Z1Z2——对P1m P2m气体压力下的压缩系数。

(Z1=Z2)T——气体的平均温度k注:上式可作为压力P1降到P2可有多少m3的天然气计算式。

天然气长输管线流量计算

天然气长输管线流量计算

1.流量计算方法

天然气长输管线的流量计算可以采用多种方法。

常见的方法有差压法、超声波法和涡街法等。

不同的方法适用于不同的流量范围和工况条件。

差

压法适用于小流量和中小口径的管线,超声波法适用于大流量和大口径的

管线,涡街法适用于中等流量和口径的管线。

2.流量计的选择

在选择流量计时,需要考虑管道的流量范围、工况条件、环境温度、

压力等因素。

同时,还要考虑流量计的可靠性、准确性、抗干扰能力和维

护成本等。

常用的流量计包括差压流量计、超声波流量计和涡街流量计等。

3.流量计校准

为了保证流量计的准确性,需要定期对流量计进行校准。

校准的方法

包括标准容器法、湿法校准和干法校准等。

标准容器法是最直接的校准方法,将天然气从流量计中引出,通过一定的时间来记录流量计的读数和标

准容器的读数,然后进行比较和修正。

4.流量计误差修正

流量计在使用中可能会存在一定的误差,需要进行修正。

流量计误差

修正常用的方法有零点漂移修正、灵敏度修正和线性修正等。

根据流量计

的厂家提供的修正方法和校准数据,可以对流量计的读数进行修正,提高

计量精度。

5.测量数据处理

天然气长输管线流量计算是一个复杂的过程,需要考虑多个因素,包括流量计方法的选择、流量计的校准和误差修正、测量数据的处理等。

只有通过科学有效的流量计算和数据处理,才能保证天然气长输管线的计量准确性和安全稳定运行。

天然气企业燃气工程设计燃气管道计算流量和水力计算

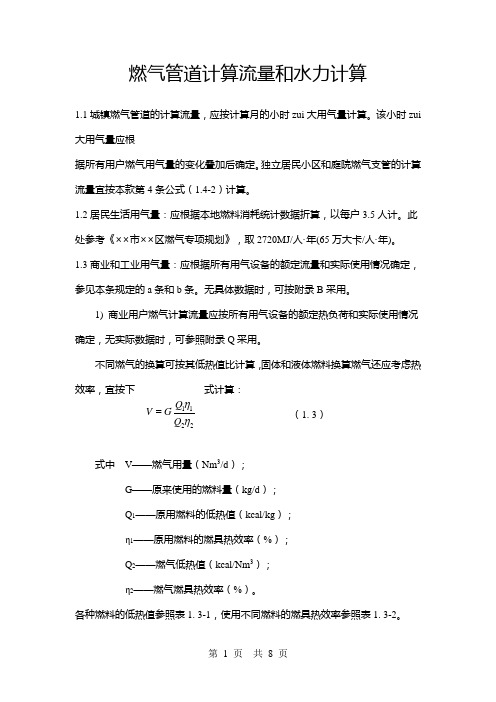

燃气管道计算流量和水力计算1.1城镇燃气管道的计算流量,应按计算月的小时zui 大用气量计算。

该小时zui 大用气量应根据所有用户燃气用气量的变化叠加后确定。

独立居民小区和庭院燃气支管的计算流量宜按本款第4条公式(1.4-2)计算。

1.2居民生活用气量:应根据本地燃料消耗统计数据折算,以每户3.5人计。

此处参考《××市××区燃气专项规划》,取2720MJ/人·年(65万大卡/人·年)。

1.3商业和工业用气量:应根据所有用气设备的额定流量和实际使用情况确定,参见本条规定的a 条和b 条。

无具体数据时,可按附录B 采用。

1) 商业用户燃气计算流量应按所有用气设备的额定热负荷和实际使用情况确定,无实际数据时,可参照附录Q 采用。

不同燃气的换算可按其低热值比计算,固体和液体燃料换算燃气还应考虑热效率,宜按下式计算:(1. 3)式中 V ——燃气用量(Nm 3/d );G ——原来使用的燃料量(kg/d ); Q 1——原用燃料的低热值(kcal/kg ); η1——原用燃料的燃具热效率(%); Q 2——燃气低热值(kcal/Nm 3); η2——燃气燃具热效率(%)。

各种燃料的低热值参照表1. 3-1,使用不同燃料的燃具热效率参照表1. 3-2。

2211ηηQ Q G V =表1. 3-1不同燃料的低热值表1.3-2使用不同燃料的燃具热效率注:①重油热效率比柴油约小5%。

2)工业企业生产用气设备的燃气用量,应按下列原则确定:a定型燃气加热设备,应根据设备铭牌标定的用气量或标定热负荷,采用经当地燃气热值折算的用气量;b非定型燃气加热设备应根据热平衡计算确定;或参照同类型用气设备的用气量确定;c 使用其他燃料的加热设备需要改用燃气时,可根据原燃料实际消耗量计算确定。

d 工业用户由固体或液体燃料改为使用燃气时,可按式(1.3)进行换算,式中的原用燃料量G 和原用燃料的燃具热效率η1应为实际测定值,η2可比照类似工业用气设备采用。

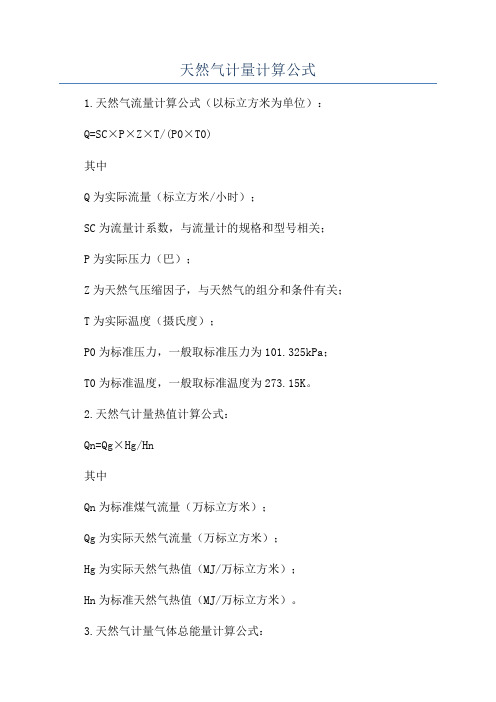

天然气计量计算公式

天然气计量计算公式

1.天然气流量计算公式(以标立方米为单位):

Q=SC×P×Z×T/(P0×T0)

其中

Q为实际流量(标立方米/小时);

SC为流量计系数,与流量计的规格和型号相关;

P为实际压力(巴);

Z为天然气压缩因子,与天然气的组分和条件有关;T为实际温度(摄氏度);

P0为标准压力,一般取标准压力为101.325kPa;

T0为标准温度,一般取标准温度为273.15K。

2.天然气计量热值计算公式:

Qn=Qg×Hg/Hn

其中

Qn为标准煤气流量(万标立方米);

Qg为实际天然气流量(万标立方米);

Hg为实际天然气热值(MJ/万标立方米);

Hn为标准天然气热值(MJ/万标立方米)。

3.天然气计量气体总能量计算公式:

W=Q×H×3600

其中

W为气体总能量(千焦耳);

Q为天然气流量(标立方米/小时);

H为天然气热值(J/立方米);

3600为将小时单位转换为秒的换算系数。

4.天然气计量质量计算公式:

M=Q×ρ

其中

M为天然气质量(千克);

Q为天然气流量(立方米/小时);

ρ为天然气密度(千克/立方米)。

以上是常用的天然气计量计算公式,实际计算中可能还需要考虑修正系数、温度压力补偿等因素,具体计算公式和参数可根据实际情况进行相应的调整。

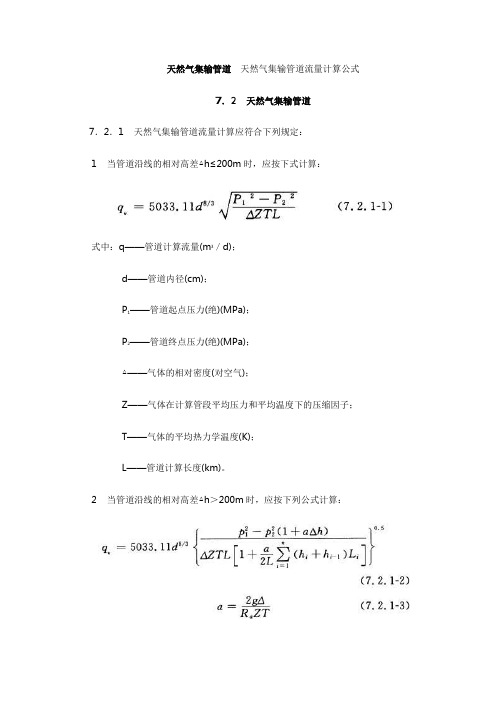

天然气集输管道 天然气集输管道流量计算公式

天然气集输管道天然气集输管道流量计算公式7.2天然气集输管道7.2.1天然气集输管道流量计算应符合下列规定:1当管道沿线的相对高差△h≤200m时,应按下式计算:式中:q——管道计算流量(m3/d);d——管道内径(cm);P1——管道起点压力(绝)(MPa);P2——管道终点压力(绝)(MPa);△——气体的相对密度(对空气);Z——气体在计算管段平均压力和平均温度下的压缩因子;T——气体的平均热力学温度(K);L——管道计算长度(km)。

2当管道沿线的相对高差△h>200m时,应按下列公式计算:式中:△h——管道计算的终点对计算段起点的标高差(m);a——系数(m-1);n——管道沿线计算管段数,沿管道走向从起点开始,当其相对高差△h≤200m 时作一个计算管段;h i——各计算管段终点的标高(m);h i-1——各计算管段起点的标高(m);L i——各计算管段长度;g——重力加速度,g取9.81m/s2;Rα——空气的气体常数,在标准状况下Rα取287.1m2/(s2·K)。

7.2.2天然气集输管道沿线任意点的温度确定应符合下列规定:1当无节流效应时,按本规范公式(7.1.4)计算,系数a应按下式计算:式中:K——管道中气体到土壤的总传热系数[W/(m2·℃)];D——管道外径(m);q v——气体流量(m3/d);△——气体的相对密度;c p——气体的定压比热容[J/(kg·℃)]。

2当有节流效应时,应按下式计算:式中:J——焦耳-汤姆逊效应系数(℃/MPa);△P x——x长度管段的压降(MPa)。

7.2.3埋地天然气集输管道总传热系数宜对有关数据进行实测后计算确定。

无条件取得实测数据时,可按经验确定。

埋地沥青绝缘天然气集输管道的总传热系数可按本规范附录C 选用。

7.2.4气液混输管道水力计算,当所输液体呈牛顿流体时,可采用本规范附录D所列杜克勒Ⅱ法和贝格斯-布里尔法,也可采用经生产实践证明可行的其他方法。

气流量计算公式

气流量计算公式气流量计算公式在很多领域都有着重要的应用,比如说在工业生产中,通风系统的设计,或者是在气象学里研究大气的流动等等。

咱先来说说常见的气流量计算公式。

这其中,有一个比较基础的公式就是:Q = AV 。

这里的 Q 表示气流量,A 是管道或者通道的横截面积,V 呢则是气体通过这个横截面积的平均流速。

这个公式看起来简单,可实际用起来,那讲究可多了去了。

就拿我之前遇到的一个事儿来说吧。

有一次,我们学校的实验室要改造通风系统。

负责这个事儿的老师找我帮忙参谋参谋。

我一看,嘿,这不正好能用上气流量的知识嘛。

那实验室里各种仪器设备,产生的热气、废气啥的可不少。

我们得先搞清楚每个设备的排气量要求,然后根据房间的大小和布局,计算出需要多大的通风量。

我和老师拿着尺子,仔细地量了实验室通风管道的直径,算出了横截面积。

然后又通过一些简单的测试,估算出了气体的大致流速。

这过程中可不容易,因为实验室里的设备运行情况不太一样,有的时候开得多,有的时候开得少。

我们就得综合考虑各种情况,选一个比较稳妥的流速值。

算出来之后,我们发现,原来的通风系统设计得不太合理,气流量根本不够,得重新调整管道的布局和风机的功率。

说完这个例子,咱们再回来说说气流量计算公式。

除了刚才提到的那个简单公式,在一些更复杂的情况下,还得考虑气体的温度、压力、湿度等因素对气流量的影响。

比如说,温度升高,气体分子运动就更剧烈,气流量也会相应增大。

压力变化也会改变气体的密度,从而影响气流量。

在实际应用中,为了更准确地计算气流量,还会用到一些修正系数和经验公式。

这就需要我们对具体的情况有深入的了解和分析。

总之,气流量计算公式虽然看起来简单,但要真正用得好,用得准,还得结合实际情况,多琢磨,多实践。

就像我们改造实验室通风系统那样,只有认真对待每一个细节,才能得到满意的结果。

希望大家在遇到跟气流量计算相关的问题时,都能游刃有余地解决,让气体流动得更顺畅,为我们的工作和生活带来更多便利!。

天然气流量计算公式

和差压计组成,

对工况变化、

准确度要求高的场合则需配置压力计

(传感器

或变送器)、温度计(传感器或变送器)流量计算机,组分不稳定时还需要配置

在线密度计(或色谱仪)等。

(

2

)速度式流量计

速度式流量计是以直接测量封闭管道中满管流动速度为原理的一类流量计。

工业

应用中主要有:

①涡轮流量计:当流体流经涡轮流量传感器时,在流体推力作用下涡轮受力旋

贸易天然气)

,

则另配置在线色谱仪连续分析混合气体的组分或物性值计算压缩

因子、密度、发热量等。

(

3

)容积式流量计

在容积式流量计的内部,

有一构成固定的大空间和一组将该空间分割成若干个已

知容积的小空间的旋转体,如腰轮、皮膜、转筒、刮板、椭圆齿轮、活塞、螺杆

等。

旋转体在流体压差的作用下连续转动,

不断地将流体从已知容积的小空间中

沿顺流方向和沿逆流方向的传播速度则不同。在较宽的流量(雷诺数)范围内,

该时差与被测流体在管道中的体积流量

(平均流速)

成正比。

超声波流量计的流

量方程式为:

式中,

qf

为工况下的体积流量,

m3/s

;

V

为流体通过超声换能器皿

1

、

2

之间传

播途径上的声道长度,

m

;

L

为超声波在换能器

1

、

2

之间传播途径上的声道长度,

时,

无需补偿就能得到准确结果。

如果有一个或一个以上

?

不一致,

可用式

(

3.34

)

进行补偿。

qv=Aiqmax=

天然气流量计算公式

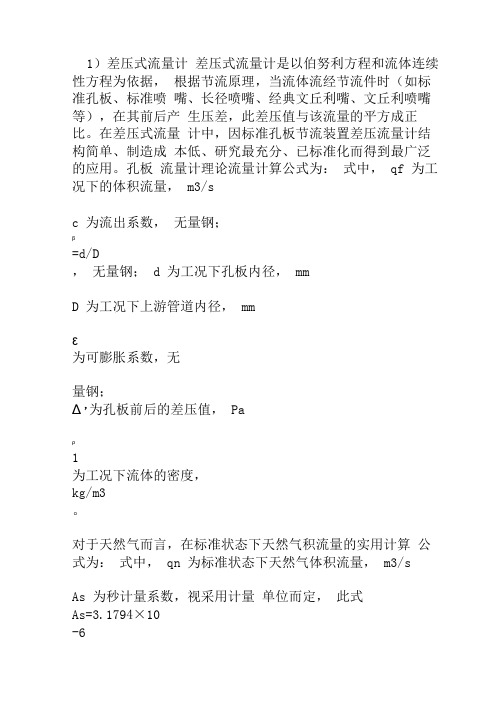

(1)差压式流量计差压式流量计是以伯努利方程和流体连续性方程为依据,根据节流原理,当流体流经节流件时(如标准孔板、标准喷嘴、长径喷嘴、经典文丘利嘴、文丘利喷嘴等),在其前后产生压差,此差压值与该流量的平方成正比。

在差压式流量计中,因标准孔板节流装置差压流量计结构简单、制造成本低、研究最充分、已标准化而得到最广泛的应用。

孔板流量计理论流量计算公式为:式中,qf为工况下的体积流量,m3/s;c为流出系数,无量钢;β=d/D,无量钢;d为工况下孔板内径,mm;D为工况下上游管道内径,mm;ε为可膨胀系数,无量钢;p为孔板前后的差压值,Pa;ρ1为工况下流体的密度,kg/m3。

对于天然气而言,在标准状态下天然气积流量的实用计算公式为:式中,qn为标准状态下天然气体积流量,m3/s;As为秒计量系数,视采用计量单位而定,此式As=3.1794×10-6;c为流出系数;E为渐近速度系数;d为工况下孔板内径,;FG为相对密度系数,ε为可膨胀系数;FZ为超压缩因子;FT为流动湿度系数;p1为孔板上游侧取压孔气流绝对静压,MPa;Δp为气流流经孔板时产生的差压,Pa。

差压式流量计一般由节流装置(节流件、测量管、直管段、流动调整器、取压管路)和差压计组成,对工况变化、准确度要求高的场合则需配置压力计(传感器或变送器)、温度计(传感器或变送器)流量计算机,组分不稳定时还需要配置在线密度计(或色谱仪)等。

(2)速度式流量计速度式流量计是以直接测量封闭管道中满管流动速度为原理的一类流量计。

工业应用中主要有:①涡轮流量计:当流体流经涡轮流量传感器时,在流体推力作用下涡轮受力旋转,其转速与管道平均流速成正比,涡轮转动周期地改变磁电转换器的磁阻值,检测线圈中的磁通随之发生周期性变化,产生周期性的电脉冲信号。

在一定的流量(雷诺数)范围内,该电脉冲信号与流经涡轮流量传感器处流体的体积流量成正比。

涡轮流量计的理论流量方程为:式中n为涡轮转速;qv为体积流量;A为流体物性(密度、粘度等),涡轮结构参数(涡轮倾角、涡轮直径、流道截面积等)有关的参数;B为与涡轮顶隙、流体流速分布有关的系数;C为与摩擦力矩有关的系数。

天然气流量计算

• 单杠杆机构受力情况如图7-6所示

• 在主杠杆上作用两个力:一个是测 量力F,另一个是反馈力Ff,其大小

分别为: Fi A1( p1 p2 ) A1p (7-1)

F f A2 p出 (7-2)

• Fi;、Ff作用在主杠杆上,产生了 测 量 力 矩 Mi;、 和 反 馈 力 矩 Mf, 它们的方向相反,大小分别为

•

海上油田普遍使用易于维护、高精确度的气体

差压式流量计,主要有FOXBORO气动的13A、15A、

13Hd/p cellTM系列和电动823d/p cellTM系列。

11

• (1)安装要求

见图(7—7)

• 以上的安装是按照美国 GAS ASSOCIATION标准的要

求。在变送器前面使用一个整流叶片

M i=l1 A1p

M i l2 A2 p出

(7-3) (7—4)

• 当主杠=l2 A2 p出

(7—5)

图7-6 差压变送器杠杆 机构受力图

10

• 2.安装及操作

• (1)节流装置的安装(2)变送器的安装

• (3)操作(自学)

3.LGE系列的可换孔板流量计

4

• 二、差压法测气原理

• 充满管道的流体,当它 流经管道内节流装置(如孔 板)时,流速将在节流装置 处形成局部收缩,将使部 分压能转为动能,其结果 使流速增加,静压降低, 在节流装置前后产生了压 力降, 如图7-2所示。

• 流束局部收缩:被测流 体流经节流装置时,节流 装置前后的特性和压力分 布图7-2所示。

速度式流量计是以测量在管道内流体平均流速

为依据,在已知管道截面积的条件下,测量气体流

量。如孔板差压流量计、监界速度流量计等。

天然气管道流速计算公式

天然气管道的流速可以通过多种公式来计算,其中最常用的是管道流量公式和雷诺数公式。

下面是两种常见的计算天然气管道流速的公式:

管道流量公式:管道流量公式用于计算单位时间内天然气通过管道的流量。

公式如下:Q = (P * A * C) / (R * T) 其中,Q:天然气流量,单位为标准立方米/秒或立方英尺/秒;P:管道中的压力,单位为帕斯卡(Pa)或磅力/平方英寸(psi);A:管道的截面积,单位为平方米或平方英尺;C:流量系数,取决于管道的几何形状和流动条件;R:天然气的气体常数,单位为焦耳/(千克·开尔文)或英尺·磅力/(磅·°R);T:天然气的温度,单位为开尔文(K)或摄氏度(°C)。

雷诺数公式:雷诺数公式用于判断天然气在管道中的流动状态。

公式如下:Re = (ρ * V * D) / μ 其中,Re:雷诺数,无量纲;ρ:天然气的密度,单位为千克/立方米或磅力/立方英尺;V:天然气的流速,单位为米/秒或英尺/秒;D:管道的内径,单位为米或英尺;μ:天然气的动力粘度,单位为千克/(米·秒)或磅力·秒/(英尺·平方秒)。

通过这些公式,可以根据给定的参数计算出天然气管道的流速。

请注意,具体的计算方法可能会根据实际情况和管道设计标准而有所不同,因此在实际应用中,建议参考相应的天然气管道设计规范和标准。

天然气流量计算公式

1)差压式流量计差压式流量计是以伯努利方程和流体连续性方程为依据,根据节流原理,当流体流经节流件时(如标准孔板、标准喷嘴、长径喷嘴、经典文丘利嘴、文丘利喷嘴等),在其前后产生压差,此差压值与该流量的平方成正比。

在差压式流量计中,因标准孔板节流装置差压流量计结构简单、制造成本低、研究最充分、已标准化而得到最广泛的应用。

孔板流量计理论流量计算公式为:式中, qf 为工况下的体积流量, m3/sc 为流出系数,无量钢;β=d/D,无量钢; d 为工况下孔板内径, mmD 为工况下上游管道内径, mmε为可膨胀系数,无量钢;Δ p 为孔板前后的差压值, Paρ1为工况下流体的密度,kg/m3。

对于天然气而言,在标准状态下天然气积流量的实用计算公式为:式中, qn 为标准状态下天然气体积流量, m3/sAs 为秒计量系数,视采用计量单位而定,此式As=3.1794×10-6c 为流出系数;E 为渐近速度系数; d为工况下孔板内径, mmFG 为相对密度系数,ε为可膨胀系数;FZ 为超压缩因子;FT 为流动湿度系数; p1 为孔板上游侧取压孔气流绝对静压, MPaΔ p 为气流流经孔板时产生的差压,Pa差压式流量计一般由节流装置(节流件、测量管、直管段、流动调整器、取压管路)和差压计组成,对工况变化、准确度要求高的场合则需配置压力计(传感器或变送器)、温度计(传感器或变送器)流量计算机,组分不稳定时还需要配置在线密度计(或色谱仪)等。

(2)速度式流量计速度式流量计是以直接测量封闭管道中满管流动速度为原理的一类流量计。

工业应用中主要有:①涡轮流量计:当流体流经涡轮流量传感器时,在流体推力作用下涡轮受力旋转,其转速与管道平均流速成正比,涡轮转动周期地改变磁电转换器的磁阻值,检测线圈中的磁通随之发生周期性变化,产生周期性的电脉冲信号。

在一定的流量(雷诺数)范围内,该电脉冲信号与流经涡轮流量传感器处流体的体积流量成正比。

天然气管径和压力以及流量的计算

天然气管径和压力以及流量的计算一、引言天然气作为一种清洁、高效的能源,在人们的生活中扮演着重要的角色。

在天然气的输送过程中,管道的直径、压力和流量是关键参数。

正确计算天然气管道的管径和压力以及流量,对于保证天然气输送的安全、高效和经济具有重要意义。

二、天然气管径的计算天然气管道的管径是指管道的内径,通常用毫米(mm)作为单位。

管径的大小直接影响天然气的流量和速度。

根据天然气的流量和所需的速度,可以计算出合适的管径。

1. 确定天然气流量:天然气的流量是指单位时间内通过管道的气体体积。

常用的单位是立方米每小时(m³/h)。

根据天然气的使用需求和预测,可以确定所需的天然气流量。

2. 计算管道的速度:管道的速度是指天然气在管道中的流速。

常用的单位是米每秒(m/s)。

根据天然气流量和管道的截面积,可以计算出天然气在管道中的速度。

3. 确定合适的管径:根据天然气的速度和流量,结合天然气输送的经验公式或标准表格,可以确定合适的管径。

一般来说,管径越大,天然气的流量和速度越大;管径越小,天然气的流量和速度越小。

根据实际情况,选择合适的管径。

三、天然气压力的计算天然气管道的压力是指在管道中的气体压强。

压力的大小直接影响天然气的流动性和输送距离。

根据天然气的流量和所需的压力,可以计算出合适的管道压力。

1. 确定所需的压力:根据天然气的使用需求和预测,可以确定所需的天然气压力。

常用的单位是千帕(kPa)或巴(bar)。

2. 计算管道的阻力:管道中的气体流动会产生摩擦力,这种摩擦力称为管道的阻力。

根据天然气流量、管道的长度和管道的直径,可以计算出管道的阻力。

3. 确定合适的管道压力:根据天然气的压力需求和管道的阻力,可以确定合适的管道压力。

一般来说,管道的压力越大,天然气的流动性越好;管道的压力越小,天然气的流动性越差。

根据实际情况,选择合适的管道压力。

四、天然气流量的计算天然气的流量是指单位时间内通过管道的气体体积。

燃气流量压力流速计算公式

燃气流量压力流速计算公式燃气流量、压力和流速是燃气工程中非常重要的参数,对于燃气输送、燃烧和利用都有着至关重要的作用。

在燃气工程中,我们经常需要计算燃气流量、压力和流速,以便进行系统设计、运行和维护。

因此,掌握燃气流量压力流速计算公式是非常重要的。

燃气流量是指单位时间内通过管道的燃气量,通常以标准立方米/小时(Nm3/h)或者立方米/秒(m3/s)来表示。

燃气流量的计算公式如下:Q = A V。

其中,Q表示燃气流量,单位为立方米/小时(Nm3/h);A表示管道的横截面积,单位为平方米(m2);V表示燃气的流速,单位为米/秒(m/s)。

在实际工程中,通常会根据管道的直径和流速来计算管道的横截面积。

管道的横截面积可以通过下面的公式来计算:A = π d^2 / 4。

其中,A表示管道的横截面积,单位为平方米(m2);π表示圆周率,约为3.14;d表示管道的直径,单位为米(m)。

通过以上两个公式,我们可以计算出燃气流量。

在实际工程中,通常会根据燃气的使用需求和管道的特性来确定燃气流量的大小。

燃气压力是指燃气在管道中的压力,通常以帕斯卡(Pa)或者巴(bar)来表示。

燃气压力的计算公式如下:P = F / A。

其中,P表示燃气压力,单位为帕斯卡(Pa)或者巴(bar);F表示管道中的燃气力,单位为牛顿(N);A表示管道的横截面积,单位为平方米(m2)。

在实际工程中,通常会根据管道的长度、直径和燃气流量来计算管道中的燃气力。

通过以上公式,我们可以计算出燃气的压力。

在实际工程中,通常会根据燃气的使用需求和管道的特性来确定燃气的压力。

燃气流速是指燃气在管道中的流速,通常以米/秒(m/s)来表示。

燃气流速的计算公式如下:V = Q / A。

其中,V表示燃气流速,单位为米/秒(m/s);Q表示燃气流量,单位为立方米/小时(Nm3/h)或者立方米/秒(m3/s);A表示管道的横截面积,单位为平方米(m2)。

通过以上公式,我们可以计算出燃气的流速。

天然气流量计算公式

天然气流量计算公式1.理想气体状态方程在气体密度较小、压力较低的情况下,可以使用理想气体状态方程来计算天然气流量。

理想气体状态方程表示为:PV=nRT其中,P表示气体的压力,V表示气体的体积,n表示气体的摩尔数,R表示气体常数,T表示气体的温度。

将气体的体积和摩尔数进行单位换算,可以得到天然气的流量公式:Q=(P*V)/(R*T)其中,Q表示天然气的流量,单位为标准立方米/小时。

2.速度与截面积法天然气的流速与截面积成正比,可以通过测量管道横截面积和天然气的流速来计算天然气的流量。

公式表示为:Q=A*V其中,Q表示天然气的流量,A表示管道的横截面积,V表示天然气的流速。

单位根据实际情况而定,可以是立方米/小时或立方米/秒。

3.差压流量计差压流量计是一种常用的流量测量装置,通过测量管道两端的压差来计算天然气的流量。

根据伯努利定律和连续性方程,差压流量计的公式表示为:Q=K*√(ΔP*ρ)其中,Q表示天然气的流量,K表示仪表常数,ΔP表示管道两端的压差,ρ表示天然气的密度。

4.涡街流量计涡街流量计适用于测量高精度要求的天然气流量。

涡街流量计通过检测流体通过管道时形成的涡街频率来计算天然气的流量。

公式表示为:Q=K*f其中,Q表示天然气的流量,K表示仪表常数,f表示涡街频率。

需要注意的是,以上公式中的参数需要根据实际情况进行确定。

例如,气体常数R的值要根据气体的性质来确定,仪表常数K的值要通过校准实验来确定。

此外,天然气的温度和压力也需要准确测量才能计算出准确的流量。

综上所述,天然气流量计算有多种方法和公式,每种方法都有适用的范围和精度要求。

根据实际情况和需求,选择合适的方法和公式来计算天然气的流量。

第七章天然气流量计算PPT课件

测 试 分 离 器 温 度 To( 指 绝 对 温 度 ) = 5 8 + 273=331K

由气相对密度0.746,查图7-15得TC=227K和

视P温c=Tr4=6.TT0c010353P1a227 1.46 视压

Tc=

P0 Pc

33.6 46.0

0.75

通过视温Tr和视压Pr查图7-16,可得到气体压

得出静压,差压的具体数值,其换算如下:

21

格数与差压的关系 格数与静压的关系

H max 100

hw

h

pmax 100

p1

p

(7-2-27) (7-2-28)

式中 Hmax、pmax——流量计的最大差压和附

记压力(最大静压),Pa、MPa;

hw、p1 ——实测的差压和静压值; h、p——流量开方卡片上差压和静压实际指示

图7-2 孔板前后压力和流速 分布图

4

差压的产生:由于流体运动的惯性,流经节流装置 后流体将继续保持原来的流动方向,在孔板出口端面

Ⅱ处形成一最小收缩截面F2,此处流速截面最小,流

速达最大,压力最低。此后,流束又逐渐扩大,压力 逐渐恢复升高,直至流体充满整个管道,压力恢复到 最大值。

标准孔板所产生的压差,通过导压管将差压讯号传 递给差压计,并由差压计显示出来。

算出油田总产气量。

n

Qg= q g T

(7-12)

1

式中:Qg——油田总产气量;qg——生产井单井 产气量;

n——生产井井数;T——生产井生产小时数。

2.Pr输气量累计法

将油田的各外输气流量计流量值进行累计,再加 上原油分离器气出口的气量得到油田总产气量。

20

注意讲法:

三、现场实用计算公式

天然气集输管道 天然气集输管道流量计算公式

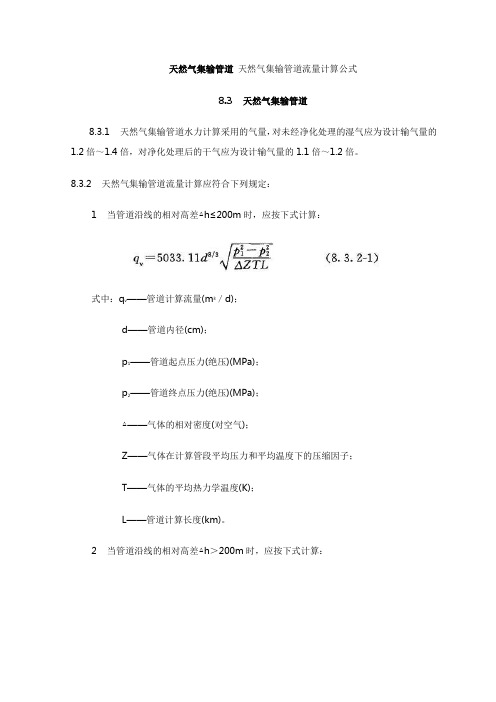

天然气集输管道天然气集输管道流量计算公式8.3天然气集输管道8.3.1天然气集输管道水力计算采用的气量,对未经净化处理的湿气应为设计输气量的1.2倍~1.4倍,对净化处理后的干气应为设计输气量的1.1倍~1.2倍。

8.3.2天然气集输管道流量计算应符合下列规定:1当管道沿线的相对高差△h≤200m时,应按下式计算:式中:q v——管道计算流量(m3/d);d——管道内径(cm);p1——管道起点压力(绝压)(MPa);p2——管道终点压力(绝压)(MPa);△——气体的相对密度(对空气);Z——气体在计算管段平均压力和平均温度下的压缩因子;T——气体的平均热力学温度(K);L——管道计算长度(km)。

2当管道沿线的相对高差△h>200m时,应按下式计算:式中:△h——管道计算的终点对计算段起点的标高差(m);a——系数(m-1),;g——重力加速度,g=9.81m/s2;R a——空气的气体常数,在标准状况下R a=287.1m2/(s2·K);n——管道沿线计算管段数,计算管段是沿管道走向,从起点开始,当其相对高差△h≤200m时划作一个计算管段;h i——各计算管段终点的标高(m);h i-1——各计算管段起点的标高(m);L i——各计算管段长度。

式中其他符号意义与公式8.3.2-1相同。

8.3.3天然气集输管道沿线任意点的温度确定应符合下列规定:1当无节流效应时,应按本规范公式8.1.2计算。

计算常数a可按下式计算:式中:K——管道中气体到土壤的总传热系数[W/(m2·℃)];D——管道外径(m);q v——气体流量(m3/d);△——气体的相对密度;c p——气体的定压比热容[J/(kg·℃)]。

2当有节流效应时,应按下式计算:式中:J——焦耳—汤姆逊效应系数(℃/MPa);△P x——x长度管段的压降(MPa);a——计算常数,按式8.3.3-1计算。

式中其他符号意义与本规范公式8.1.2中相同。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单位时间内流过管路横截面积的天然气流体数

量,称为天然气流量。天然气流量常用体积流量表

示。

测量气体流量的方法和仪表种类较多,而用于

天然气的主要有三类:

1.容积式流量计

容积式流量计是使气体充满一定容积的空间来

测量流量,如罗茨流量计、湿式流量计和皮囊式流

量计等。

2.速度式流量计

速度式流量计是以测量在管道内流体平均流速

为依据,在已知管道截面积的条件下,测量气体流

量。如孔板差压流量计、监界速度流量计等。

1

3.质量式流量计

为一种处于发展中的仪表,它不受温度、压 力、气体偏差系数影响,具有直读瞬时和累计的 特点。如涡轮流量计,靶式流量计等。

第一节 差压法测气原理

一、孔板差压流量计

它是基于流体流动的节流原理,利用流体流 经节流元件时产生的压力差与其流量间的对应关 系,通过测量压差实现对流量的测量。

2

如图7-1所示,差压式流量计由节流装置、导压

管和差压计三大部分所组成。

图7-1 差压式流量计组成示意图

-上游侧第二阻流件;2-上游侧第一阻流件;3、5-孔板前后测量管; 4-孔板和孔板夹持器;6-下游侧第一阻流件;7-导压管;8-差压计; L0-第一阻流件与第二阻流件之间的直管段;L1L2-孔板上下游侧的直管段

8

单杠杆机构受力情况如图7-6所示

在主杠杆上作用两个力:一个是测 量 力 F, 另 一 个 是 反 馈 力 Ff, 其 大

小分别为:Fi A1( p1 p2 ) A1p (7-1)

F f A2 p出 (7-2)

Fi;、Ff作用在主杠杆上,产生了 测 量 力 矩 Mi;、 和 反 馈 力 矩 Mf, 它们的方向相反,大小分别为

M i=l1 A1p

M i l2 A2 p出

(7-3) (7—4)

当主杠杆处于平衡状Байду номын сангаас时,则M一M,

即 :

l1 A1p=l2 A2 p出

(7—5)

图7-6 差压变送器杠杆 机构受力图

9

2.安装及操作

(1)节流装置的安装(2)变送器的安装

(3)操作(自学)

3.LGE系列的可换孔板流量计

LGE系列可换孔板节流计量装置(现W10—3油田 对涠洲终端供气用)是一种结构新颖的流量检测仪 表,其特点是将节流元件(孔板)精确地安装在固 定的座体内,在不拆动管线或不停止流体输送的情 况下,可以方便地对孔板进行更换和对计量管道进 行清扫,从而保证了计量精度,减小维护的工作量。 4.FOXBORO系列差压流量计

7

三、气动差压变送器

1.气动差压变送器的工

作原理

气动差压变送器是

将差压转换为成比例的

标准信号(0.02~

0.10MPa)它基于力

矩平衡原理工作,采用

了负反馈的补偿线路。

单杠杆差压变送器结构 如图7-5所示。

图7-5 单杆差变压器结构图

1-膜盒;2-弹簧片;3-主杠杆; 4-轴封膜片;5-顶针架;6-挡板; 7-喷嘴;8-气动放大器;9-波纹管

性的流体,以达到精确计量气体流量的目的。

STRAIGHTENING VANES是一个由多个焊在一起的

导引管组成并固定在计量管壁上的仪器,该仪器由

FOXBORO生产,在国内也叫整流器。

图7-7 变送器安装示意图

11

1)对孔板喷嘴上、下游管段的要求 2)对设置测压孔的要求 3)变送器安装位置要求 要满足以上所述基本安装要求,具体如图7-8。

图7-8 差压式流量变送器安装位置图

12

第二节 气计量

近年随着电子工业的发展,已引进计算机进行计量 数据的处理,但基础仍然为孔板流量计。天然气流量 计量系统一般如图7-10所示,主要由:①计量直管 段;③标准孔板;③标准孔板夹持器;④温度、压力、 记录仪(目前一般采用变送器);⑤流量记录仪或计 算机;⑥专门从流量计算机读取数据并进行有效存储 管理的计算机等组成。

图7-10 天然气流量计量系统简图

3

二、差压法测气原理

充满管道的流体,当它 流经管道内节流装置(如孔 板)时,流速将在节流装置 处形成局部收缩,将使部 分压能转为动能,其结果 使流速增加,静压降低, 在节流装置前后产生了压 力降, 如图7-2所示。

流束局部收缩:被测流 体流经节流装置时,节流 装置前后的特性和压力分 布图7-2所示。

图7-2 孔板前后压力和流速 分布图

4

差压的产生:由于流体运动的惯性,流经节流装 置后流体将继续保持原来的流动方向,在孔板出口端

面Ⅱ处形成一最小收缩截面F2,此处流速截面最小,

流速达最大,压力最低。此后,流束又逐渐扩大,压 力逐渐恢复升高,直至流体充满整个管道,压力恢复 到最大值。

标准孔板所产生的压差,通过导压管将差压讯号 传递给差压计,并由差压计显示出来。

角接取压:角接取压孔板夹持器可以是单独钻孔取 压器件,或是环室取压。

单独钻孔取压规定上游侧静压由前夹紧环取出,

下游侧静压由后夹紧环取出。环室取压规定孔板上游

侧静压由前环室取出,下游侧静压由后环室取出。见

图7-3。

5

法兰取压:指测量管法兰上带有符合有关规定的取压器 件,并规定上、下游取压孔的间距均为25.4mm,且是 从孔板的上游端面量起。取压孔间距是指取压孔轴线与 孔板的某一规定端面的距离。见图7-4

图7-3 角接取压孔板夹持器

1-孔板;2-夹紧环;a-环隙宽度或取压孔直径; f-环隙厚度;c、c`-上、下游夹紧环长度; b-夹紧环内径;s-上游台阶到夹紧环的距离

图7-4法兰取压孔板夹持器

6

其原理为:流体通过节流装置处,流束将形成局 部收缩,使部分压能转化为动能,使流速增加,静 压降低,在节流装置前后产生压差,流量越大,压 差也越大,反之,越小,通过测量压差的大小,就 可间接地计算气体流量。

海上油田普遍使用易于维护、高精确度的气体

差压式流量计,主要有FOXBORO气动的13A、15A、

13Hd/p cellTM系列和电动823d/p cellTM系列。

10

(1)安装要求

见图(7—7)

以上的安装是按照美国 GAS ASSOCIATION标准

的要求。在变送器前面使用一个整流叶片

( STRAIGHTENING VANES), 目 的 是 在 孔 板 和 STRAIGHTENING VANES之间形成一个平稳的、线