汽车生产工艺设计控制程序

工艺设计控制程序

工艺设计控制程序1、目的对产品工艺设计的全过程进行合理的划分和有效控制, 确保产品能满足顾客的需求以及有关法律、法规和产品标准的要求, 保证工艺技术资料的唯一性, 使公司各部门使用文件的各种场合和个人均使用有效版本的工艺技术资料, 避免出现混乱和差错, 使公司的工艺技术资料有效运作, 对工艺设计的过程进行控制, 以缩短工艺设计开发周期, 使设计开发充分满足生产经营的需要。

2、范围本程序适用于公司所有产品的工艺设计和工艺技术资料文件的控制, 也适用于老产品的工艺设计更改过程。

3、职责3.1 工艺设计部经理负责产品工艺设计的实施, 编制《产品工艺结构设计计划》,审核产品结构设计方案。

3.2 工艺技师负责市场信息的收集、家具市场发展动态的调研和新材料新工艺的研究和开发, 并研究同行业的竞争对手的工艺, 提供工艺策划方案、工艺更改方案和工艺设计, 绘制产品工艺技术资料, 参与结构设计和可行性评审。

3.3 工艺设计部负责结构设计的可行性评估, 产品结构设计与修改, 工模夹具设计, 工艺技术资料的保存与输出, 批量生产的可行性评估。

3.4 营销部门负责提供市场信息, 参加产品正式样板的评审。

3.5 采购部负责产品样板制作及小批量试产所需物料的供应。

3.6 生产部负责协助产品开发和小批量试产的实施、信息反馈、参与评审。

3.7 品管部负责小批量试产的检验, 并参与评审。

3.8 工艺设计部负责编制产品技术资料、物料需求计划、和bom清单及现场指导, 各种数据信息的收集和改进。

4、产品工艺设计程序4.1 工艺设计开发的策划及各种工艺技术资料的编制, 工艺设计部对整个工艺设计过程进行策划, 其内容包括:a)工艺设计要求, 包括采用的国家、行业工艺技术标准, 产品的性能、物理参数(如外形、尺寸、允差、强度、表面质量等), 客户提出的其它要求等输入、设计、样板制作、评审、验证、小批量试产、设计确认、正稿的输出等阶段的划分, 每个阶段主要工作内容、依据和验证方法;b)各阶段的人员分工、责任人、进度要求和配合单位;设计输出清单, 包括图纸、模板、物料清单、开料规格及产品质量计划等;c) 工艺要求:包括工艺流程、工艺路线、作业指导书的编制要求;产品的成本构成及预算。

汽车生产四大工艺设计流程与工艺设计文件

汽车生产四大工艺流程及工艺文件一、工艺基础—概念1、工艺即加工产品的方法(手段、过程)。

是利用生产工具对原材料、毛坯、半成品进行加工,改变其几何形状、外形尺寸、表面状态和内部组织的方法。

2、工艺规程规定产品或零部件制造工艺过程和操作方法等工艺规定(文件)。

3、工艺文件指导工人操作和用于生产、工艺管理的各种技术文件。

是企业组织生产、计划生产和进行核算的重要技术参数。

4、工艺参数为达到加工产品预期的技术指标,工艺过程中选用和控制的有关量,如电流、电极压力压等。

5、工艺装备产品制造过程中所用的各种工具的总称。

包括刀具、夹具、模具、量具、检具、辅具、钳工工具和工位器具等。

6、工艺卡片(或作业指导书)按产品的零、的某一工艺阶段编制的一种工艺文件。

他以工序为单元,详细说明产品(或零、部件)在某一工艺阶段的工序号、工序名称、工序内容、工艺参数、操作要求以及采用的设备和工艺装备。

包括冲压工艺卡片、焊接工艺卡片、油漆工艺卡片、装配工序卡片。

7、物料清单(BOM)用数据格式来描述产品结构的文件。

8、外协件明细表填写产品中所有外协件的图号、名称和加工内容等的一种工艺文件。

9、外购工具明细表填写产品在生产过程中所需购买的全部刀具、量具等的名称、规格与精度等的一种工艺文件。

10、材料消耗工艺定额明细表填写产品每个零件在制造过程所需消耗的各种材料的名称、牌号、规格、重量等的一种工艺文件。

11、材料消耗工艺定额汇总表将“材料消耗工艺定额明细表”中的各种材料按单台产品汇总填列的一种工艺文件。

12零部件转移卡填写各装配工序零、部件图号(代号)名称规格等的一种工艺。

二、工艺基础—管理1、工艺管理内容包括:产品工艺工作程序、产品结构工艺性审查的方式和程序、工艺方案设计、工艺规程设计、工艺定额编制、工艺文件标准化审查、工艺文件的修改、工艺验证、生产现场工艺管理、工艺纪律管理、工艺标准化、工艺装备编号方法、工艺装备设计与验证管理程序、工装的使用与维护、工艺规程格式、管理用工艺文件格式、专用工艺装备设计图样及设计文件格式。

汽车开发流程(策划→设计→试制→生产)

整车开发流程培训

目录

1、整车开发流程的意义 2、汽车产品研发业务的内涵 3、整车产品开发业务中的工作分析 4、能力建设规划“四项基本原则” 5、整车产品开发项目的组织和管理 6、XXX汽车整车开发流程规划

研发决定成本

实际成本摊销

产品 概念

设计 开发

测试

整车产品开发业务中的工作分析

➢产品开发涵盖业务

汽车新产品开发

产品规划

项目管理

工程设计

工艺设计 及制造工程

质量工程

成本控制

市场工程

战略规划

市场研究

技术研究

产品规划

产业研究

宏观环境研究 竞争研究 及业务规划

目标市场研究

消费者研究 产品生命 周期研究

研究院为主

研究院辅助

政策法规研究

新技术新工 艺应用研究

➢ 3、按产品的成熟性分类

– 早期研发(基础研发) – 技术开发 – 产品开发

汽车产品研发业务的内涵

➢产品设计技术

性能开发

结构是为了性能最好地体现

• 准确

结构开发

• 适量

工艺是为了结构最佳地实现

• 轻量化

• 平衡

工艺开发

• 可制造性 • 最经济性 • 高稳定性

• 简单化 • 合理化 • 耐久化

✓性能是用户需求的工程技术体

质量工程

成本控制

市场工程

营销策划

品牌与传播

商务政策

分销计划

网络开发

公告应用

研究院为主

研究院辅助

品牌定位 外包装及命名 广告及传播

产品试销

推广策划

产品培训 试销及跟踪 试销总结评价

工艺设计和开发控制程序

工艺设计和开发控制程序工艺设计和开发控制程序1. 简介工艺设计和开发控制程序是指在产品的研发过程中,根据产品需求和设计要求,进行工艺设计和开发的一种程序控制方法。

通过对产品的设计、原材料的选择、工艺流程的优化和控制参数的设定,实现产品的高质量和高效率生产。

2. 工艺设计与开发的重要性工艺设计和开发是实现产品设计要求的关键环节,决定了产品的质量、成本和生产效率。

一个好的工艺设计和开发控制程序可以帮助企业降低生产成本、提高产品质量,进而增强企业的竞争力。

3. 工艺设计和开发的流程3.1. 产品需求分析在工艺设计和开发的最初阶段,需要对产品的需求进行全面分析。

包括产品的功能要求、外观要求、性能要求等方面的分析。

只有清楚了产品的需求,才能为后续的工艺设计提供指导。

3.2. 工艺流程设计根据产品的需求和设计要求,设计出一套合理的工艺流程。

要考虑到产品的生产工艺、原材料的选择和加工方法的合理性。

需要考虑到生产效率和工艺精度的平衡。

3.3. 工艺参数设定根据工艺流程设计的结果,确定各个工艺环节的参数。

这些参数包括加工温度、加工时间、加工速度等。

通过合理的参数设定,可以保证产品的质量和成本的控制。

3.4. 工艺控制与优化在生产过程中,通过对工艺参数进行监控和调整,可以不断优化工艺流程,提高产品质量和生产效率。

工艺控制包括对产品各项指标的监测和调整,以实现最佳的生产效果。

4. 工艺设计和开发的挑战4.1. 多变的市场需求随着市场的变化,产品的需求也在不断变化。

这就对工艺设计和开发提出了更高的要求,需要不断改进和创新,以适应市场的需求变化。

4.2. 复杂的工艺流程随着产品的复杂性增加,工艺流程也变得越来越复杂。

这就要求工艺设计和开发人员具备更高的技术水平和综合能力,才能应对复杂的工艺流程的设计和控制。

4.3. 成本控制的挑战在工艺设计和开发过程中,成本控制是一个重要的考量因素。

需要找到合适的原材料和加工方法,以实现成本的控制和效益的最大化。

全阶段详尽汽车制造项目开发程序及业务流程

全阶段详尽汽车制造项目开发程序及业务

流程

项目立项

在项目立项阶段,需要进行以下几个步骤:

- 评估项目可行性

- 制定项目计划

- 确定项目预算

- 确定团队组成及分工

- 确定项目管理方式

需求分析

在需求分析阶段,需要进行以下几个步骤:

- 收集市场需求信息

- 对设计进行分析及评估

- 制定功能需求及技术需求

- 制定产品设计方案

- 制定产品开发计划

设计开发

在设计开发阶段,需要进行以下几个步骤:- 进行概念验证和设计验证

- 制定产品详细设计方案

- 进行模型制作、试验和优化

- 制定产品生产工艺

- 制定产品最终设计方案

试制

在试制阶段,需要进行以下几个步骤:

- 进行小批量生产

- 进行产品性能测试及认证

- 对产品进行优化改进

- 根据试制结果,对产品进行修改或再设计

量产

在量产阶段,需要进行以下几个步骤:

- 制定量产计划及工艺

- 进行量产前的试生产

- 进行批量生产

- 制定售后服务方案

产品销售及售后服务

在产品销售及售后服务阶段,需要进行以下几个步骤:

- 制定产品销售策略

- 开展市场推广

- 提供质量保证及售后服务

- 不断改进产品,满足市场需求

以上是汽车制造项目开发全阶段的程序及业务流程。

需要注意的是,在项目开发的每个阶段都必须高度重视质量控制,确保产品的质量和性能达标。

同时,还需要不断地优化和改进产品,以适应市场需求的变化。

生产工艺管理控制程序文件

生产工艺管理控制程序1. 目的建立与生产相适应的生产工艺管理制度,确保生产条件(人员、环境、设备、物料等)满足化妆品的生产质量要求。

特制订本程序。

2. 适用范围适应于各车间生产工序的工艺参数、材料、设备、人员和测试方法等所有影响产品质量的生产阶段。

3. 职责3.1 计划:负责制订《生产计划》负责生产过程中的综合调度。

3.2 生产部:负责生产动力设施及时供给合格的水、蒸压缩空气、空气、电力等资源;编制设备的操作规程,设备维护保养;负责按生产指令单,在规定的工艺要求和质量要求下,组织安排生产,并对生产过程进行控制。

3.3仓库:负责按照生产派工单所开具的领料单进行原辅材料发放接收对各车间退回的物料做入库工作。

3.4技术研发部:负责生产工艺技术及半成品标准制定。

在首次生产时进行指导。

明确关键工序和特殊工序。

负责编制工艺规程和作业指导书。

3.5质保部: 负责所有原辅材料、半成品、成品按品质标准进行检验负责安排现场巡检员对生产现场的产品质量进行过程监督。

4. 内容4.1 生产前的准备工作4.1.1生产计划指令和准备1)计划调度员考虑库存情况,结合车间的生产能力,制订《生产计划》,经经理批准后,发放至相关部门作为采购和生产依据。

2)在确保每个生产订单所有原物料配套齐全后下达,生产车间根据生产计划制定生产指令,生产前由车间负责人下达批生产指令,包含批号、批生产量、执行标准、生产流程、生产配方等信息。

3)生产部根据周计划编制《车间每日作业计划》,车间主管/班长把计划分解到各小组或生产线直至各岗位,并对每日计划执行情况进行跟踪。

4)各车间均须严格按确定的日生产计划安排工作,一切有影响计划实施的因素或异常现象产生,车间主管需做有效的记录,每周统一汇总,报备生产部。

4.1.2资源供给1)各相关责任人员根据生产需要,确认供给合格的水、蒸汽、压缩、空气、电力等资源,保障生产设备的正常运转。

2)质管部微生物检测人员按检测取样规定对纯水和空气进行质量控制。

汽车制造工程管理规范解读

汽车制造工程管理规范解读在汽车制造领域,为了保持生产过程高效、质量稳定,确保汽车制造符合行业标准和客户需求,制定了一系列的管理规范。

本文将对其中的几项重点规范进行详细解读,包括质量管理规范、工程管理规范和安全管理规范。

一、质量管理规范汽车制造的核心目标是提供高质量的汽车产品。

质量管理规范旨在确保整个生产过程的可控性和稳定性,以减少缺陷率、提高产品质量。

以下是几项质量管理规范的要点解读:1.1质量控制计划(QCP):质量控制计划是针对汽车制造过程中的关键质量特性和控制点制定的一份文件,它包括了质量目标、控制点和控制措施等内容。

制定QCP的目的是建立起一套科学的质量控制措施,确保每个制造过程都能达到既定的质量标准。

1.2质量检验标准(QIS):质量检验标准是制定产品检验流程及标准的指导文件。

通过制定详细的检验标准,包括外观缺陷、功能性测试等方面,可以确保每个生产步骤得到正确执行,从而提高产品质量的一致性。

1.3不合格品控制程序(NQP):不合格品控制程序规定了对于发现的不合格品的处理流程。

它涉及到对不合格品的分类、处理和纠正措施等,以确保不合格品不会流入市场并影响消费者的使用体验。

二、工程管理规范工程管理规范针对的是制造过程中的工程活动,包括工艺设计、设备管理、产品验证等方面。

通过执行工程管理规范,可以有效控制生产进度、保证产品质量,并提高制造过程的效率。

以下是几项工程管理规范的重点解读:2.1工艺设计规范:工艺设计规范是针对汽车制造中的工艺流程和工艺参数制定的一份指导文件。

它包括了产品加工流程、设备选型、工艺控制等方面,以确保产品能够按照既定的质量标准进行生产。

2.2设备管理规范:设备管理规范涉及到汽车制造中使用的设备的管理和维护。

通过制定设备的保养计划、定期检查设备状况以及培训设备操作人员,可以确保设备的可靠性和稳定性,提高生产效率和产品质量。

2.3产品验证规范:产品验证规范是指对于汽车产品的性能、可靠性和安全性进行验证的活动。

汽车零部件工艺流程

汽车零部件工艺流程一、引言汽车作为现代交通工具的重要组成部分,其安全性和性能的保证离不开各种零部件的精密制造和装配工艺。

汽车零部件工艺流程是指将原材料加工成最终零部件的一系列工艺操作和流程,包括材料准备、加工、装配等环节。

本文将从传统的铸造、锻造工艺到现代的CNC加工、3D打印等工艺流程进行介绍。

二、铸造工艺流程1. 材料准备:选择合适的铸造材料,如铁、铝、镁等,并进行熔炼和净化处理,以提高材料的纯度和流动性。

2. 模具制备:根据零部件的形状和尺寸,设计和制作相应的铸造模具,并进行表面处理,以便顺利脱模和获得光滑的表面。

3. 熔炼和浇铸:将经过准备的铸造材料加热至熔化状态,然后倒入模具中,待冷却凝固后脱模得到铸件。

4. 清理和整形:去除铸件表面的毛刺和砂眼,并进行必要的整形和修整,以满足零部件的精度和外观要求。

三、锻造工艺流程1. 材料准备:选择合适的锻造材料,如钢、铝等,并进行预热处理,以提高材料的可塑性和延展性。

2. 模具制备:根据零部件的形状和尺寸,设计和制作相应的锻造模具,并进行表面处理,以便顺利脱模和获得光滑的表面。

3. 锻造操作:将预热的材料放入模具中,施加压力使其变形,通过连续或间歇锻造操作,使材料逐渐成型为所需的零部件。

4. 清理和热处理:去除锻件表面的氧化皮和缺陷,并进行热处理,以改善材料的力学性能和结构组织。

四、CNC加工工艺流程1. 零部件设计:根据汽车设计要求,利用计算机辅助设计软件绘制零部件的三维模型,并确定工艺路线和加工要求。

2. 材料准备:选择合适的加工材料,如钢、铝合金等,并进行切割和预加工,以便CNC机床的加工操作。

3. CNC编程:根据零部件的几何特征和加工要求,编写相应的数控程序,设置加工参数和刀具路径,以实现对零部件的精密加工。

4. 加工操作:将预加工的材料固定在CNC机床上,启动机床进行加工操作,包括铣削、钻孔、车削等,直至得到符合要求的零部件。

5. 零件检测:对加工完成的零部件进行尺寸检测和表面质量检查,以确保其符合设计要求。

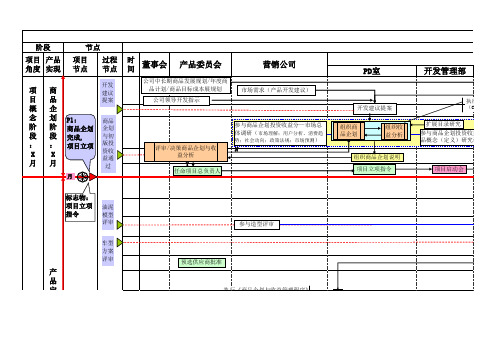

汽车行业产品开发流程

产品定

投资

义完成, 收益

项目工

分析

程启动

报告

月

标志物: 项目工程 启动指令

开

发

设

数字

计

样车

阶

段

执行《商品企划与收益管理程序》

车型方案批准 评审、决策商品 N

收益分析

Y

批准 拟定供应商批准

移行判定

组织项目策划—项目目

组

标、可行性分析]项目

织

计划、项目组织机构

详

细

投

资

收

益

分

析

整车目标成本达成活动展开

项目工程启动指令

造

B0

图

确

认

完

成

生产系统(工

厂

艺员参)

区

物

流

方

案

及

制

车

造

间

系

内

统

部

人

物

员

流

需

方

求

案

计

划

收、

运

质量门核查与确认

品质保证计划实施

外制专用

ET0样车VES评审

ET0质量核查 ET1启动品质确认

收、 运 输、 安 装、 调 试

PT车试装计划 内制件生产准备

手 模工 夹取 具样 制 造

工 装 夹 具 预 验 收 与 进 场 安全 装、 序 调取 试样

组织ET1启动确认会

: X 月

下发 开模 指令

项

ET1

目

样车

实

VES

施

评审

阶

段

OTS

P4: ET完成,

认可 完成

PT阶

IATF16949-生产过程控制程序

生产部

工序自检记录 特殊工序人员资格鉴定记录

表

生产部 生产部

第 6 页,共 7 页

保存期限 记录当年+1个日历年 记录当年+1个日历年 记录当年+1个日历年 记录当年+1个日历年 记录当年+1个日历年 记录当年+1个日历年 记录当年+1个日历年 记录当年+1个日历年 记录当年+1个日历年 记录当年+1个日历年 记录当年+1个日历年 记录当年+1个日历年

技术部 质量部 生产部

6.2生产治具及检测 仪器的选用

6.2.1 技术部主导制定《PFMEA》、《作业指导书》等文件时,对制程工序 所需的生产辅助治具、测试治具提前规划和制作,具体运作依照《设备管理 程序》执行。 6.2.2 所选用量测仪器的适用性,精确度及调校状况,由质量部依《监视和 测量装置控制程序》执行。 6.2.3 生产部在生产过程、设施、设备及工装夹具规划期间,应该使用适当 的防错方法。

适用于本厂生产过程的质量控制。

3、职责

3.1、生产部负责生产计划的编制、修改、调整,并对计划的正常运行实施监督;负责按计划及工艺流程组织生 产;负责对关键工序、特殊工序的确认和设备的管理;负责对特殊工序的过程参数进行监视和测量,负责确保工 序处于受控状态。

3.2、采购部负责编制物料采购资料,负责所需物料的采购以及交付后有关技术方面的服务及沟通。

第 2 页,共 7 页

*** 汽车电器**

生产过程控制程序

编 号:QP-8-08-2017 版本号:C

生产部

6.3生产依据

6.3.1 生产部根据营销部提供的《订货通知单》编制《生产计划》进行生 产,各生产线组长填写《生产日报表》,由文员汇总制作生产部《生产进度 跟踪表》做为开工、完工之依据(营销部根据合同要求交期、数量,考虑 运输周期后向生产部下达要货计划;a、要货数量=订单数-库存数-最低库 存-在途数;b、要货时间=交期-运输周期); 6.3.2 《生产进度跟踪表》须转送营销部作为生产管制之依据; 6.3.3 当出现电力、材料中断、设备故障、人力短缺等影响到正常生产计 划时,生产部应及时将问题反馈给营销部,进行沟通后,生产部调整生产计 划,详见《应急计划管理方法》。

工艺设计和开发控制程序

Procedure Document/程序文件Control Procedure for Process design andDevelopment工艺设计和开发控制程序Document NO/ 编号:TY-QP7.3-01-15Revision /版本:Checked by/校对:Verified by/审核:Approved by/批准:Controlled Condition/受控状态:Distribution No./分发号:质量管理体系更改记录表Record Chart of Changes in Quality Management System of Quality ManualControl Procedure for Process design and Development/工艺设计和开发控制程序1 Purpose/目的This procedure is used to normalize the management of new product process design and development of the company so as to ensure that all the tasks on new product process design and development of the company are implemented effectively.本程序为了规范公司新产品工艺设计和开发的管理,确保公司新产品工艺设计和开发的各项工作得到有效实施。

2 Scope/范围This procedure is applicable to control of new product process design and development of the company. The content: The company doesn’t cover the product design, just focusing on process design based on customer drawings.本程序适用于公司新产品工艺设计和开发的控制。

生产工艺流程的设计步骤

生产工艺流程的设计步骤英文回答:Designing a process flow for production involves several steps. These steps help in identifying the most efficient and effective way to manufacture a product. Here are the key steps involved in designing a production process flow:1. Define the objectives: The first step is to clearly define the objectives of the production process. This includes determining the desired output, quality standards, and any specific requirements.For example, if the objective is to produce 1000 units of a product per day with a defect rate of less than 1%, the process flow should be designed to achieve these goals.2. Identify the tasks: Next, identify all the tasks required to complete the production process. This includesactivities such as material handling, assembly, testing,and packaging.For instance, in the production of a smartphone, the tasks may include sourcing components, assembling the phone, testing for functionality, and packaging it.3. Sequence the tasks: Once all the tasks areidentified, determine the order in which they should be performed. This sequencing is crucial to ensure smooth flow and minimize bottlenecks.For example, in a car manufacturing process, the sequencing could be: welding, painting, assembly, and final inspection.4. Allocate resources: Determine the resources required for each task, such as manpower, machinery, and materials. This step helps in estimating the overall cost and time required for production.For instance, if a task requires specialized equipmentor skilled labor, appropriate resources need to beallocated accordingly.5. Evaluate alternatives: Consider differentalternatives for performing each task and select the most efficient option. This may involve analyzing different production methods, equipment choices, or automation opportunities.For example, in the packaging task, options couldinclude manual packaging, semi-automated packaging, orfully automated packaging. The most cost-effective andtime-efficient option should be chosen.6. Test and optimize: Once the process flow is designed, it is important to test it in a controlled environment and make any necessary adjustments. This helps in identifying and resolving any potential issues or inefficiencies.For instance, a trial production run can be conductedto identify any bottlenecks or quality control issues. Based on the results, the process flow can be optimized forbetter performance.7. Document and communicate: Finally, document the finalized process flow and communicate it to all stakeholders involved in the production process. This ensures everyone is aware of their roles andresponsibilities and can follow the standardized procedures.For example, a detailed process flow diagram can be created and shared with the production team, suppliers, and quality control personnel.中文回答:生产工艺流程的设计涉及几个步骤。

毕业设计——汽车轮毂的数控加工工艺及程序分析

毕业设计——汽车轮毂的数控加工工艺及程序分析汽车轮毂是汽车重要的结构部件之一,它直接与地面接触,承受着车辆全重的压力和冲击力。

因此,汽车轮毂的质量和加工精度直接关系到汽车的安全性能和行驶稳定性。

为了满足汽车轮毂的质量要求,目前广泛采用数控加工工艺进行加工。

数控加工是一种自动化加工技术,该技术通过将加工程序输入数控机床,由机床自动执行加工操作,实现对工件的加工。

相比传统加工方式,数控加工具有高精度、高效率、高质量等优点,因此在汽车轮毂的加工中得到广泛应用。

数控加工汽车轮毂的工艺包含以下几个步骤:1.首先,需要根据设计图纸准备合适的毛坯材料。

毛坯材料应具有足够的强度和切削性能,以确保加工过程中的稳定性和精度。

2.接下来,需要使用数控机床进行车削、铣削、钻削等加工操作。

由于轮毂一般为圆盘形,因此车削是常用的加工方式。

机床按照预定的程序将切削刀具移动到适当的位置,并进行加工操作。

这一过程中需要保证刀具和工件的相对运动精度,以获得所需的几何形态和表面质量。

3.在加工过程中,还需要充分考虑切削液的使用。

切削液可以起到冷却、润滑和清洁的作用,有效提高加工质量和刀具寿命。

在数控加工中,加工程序的编写和调试是一个关键的环节。

程序编写需要根据轮毂的设计图纸和要求确定加工路径、切削方向、切削速度、进给速度等参数。

编写好的程序可以通过数控机床的控制系统进行调试,通过实时监测工件和刀具的状态,及时调整参数以满足加工要求。

在汽车轮毂的数控加工中1.确保机床的精度。

数控机床的精度直接决定了加工轮毂的精度和质量。

因此,需要定期检查和维护数控机床,保证其正常工作。

2.制定合理的刀具选择。

不同的轮毂材料和几何形状可能需要不同的切削刀具。

通过合理选择刀具和刀具参数,可以提高加工效率和质量。

3.加强质量控制。

在加工过程中,需要使用合适的检测设备对加工质量进行检查,及时发现和纠正问题。

综上所述,汽车轮毂的数控加工工艺及程序分析是汽车工程领域的一个重要课题。

汽车行业程序文件中英文版-程序文件目录

汽车行业程序文件中英文版-程序文件目录汽车行业程序文件中英文版程序文件目录一、设计与开发程序1、产品概念设计程序 Product Concept Design Procedure市场调研与需求分析 Market Research and Demand Analysis创意构思与概念生成 Creative Conception and Concept Generation 概念评估与筛选 Concept Evaluation and Screening2、工程设计程序 Engineering Design Procedure详细设计与计算 Detailed Design and Calculation材料选择与规格确定 Material Selection and Specification Determination设计验证与优化 Design Verification and Optimization3、样车制作与测试程序 Prototype Manufacturing and Testing Procedure样车制造工艺规划 Prototype Manufacturing Process Planning样车组装与调试 Prototype Assembly and Debugging性能测试与评估 Performance Testing and Evaluation二、采购与供应链管理程序1、供应商选择与评估程序 Supplier Selection and Evaluation Procedure潜在供应商搜寻 Potential Supplier Searching供应商资质审核 Supplier Qualification Audit实地考察与评估 Onsite Inspection and Evaluation2、采购订单管理程序 Purchase Order Management Procedure采购需求确定 Purchase Requirement Determination订单下达与跟踪 Order Placement and Tracking交货验收与入库 Delivery Acceptance and Warehousing3、供应链风险管理程序 Supply Chain Risk Management Procedure风险识别与评估 Risk Identification and Evaluation风险应对策略制定 Risk Response Strategy Formulation风险监控与预警 Risk Monitoring and Early Warning三、生产制造程序1、生产计划与调度程序 Production Planning and Scheduling Procedure订单分解与排产 Order Decomposition and Production Scheduling资源配置与产能规划 Resource Allocation and Capacity Planning进度跟踪与调整 Progress Tracking and Adjustment2、工艺过程控制程序 Process Control Procedure工艺流程设计与优化 Process Flow Design and Optimization作业指导书制定 Work Instruction Formulation过程检验与质量控制 Process Inspection and Quality Control3、设备管理与维护程序 Equipment Management and Maintenance Procedure设备选型与采购 Equipment Selection and Purchase设备安装与调试 Equipment Installation and Commissioning日常维护与保养 Daily Maintenance and Repair四、质量控制与检验程序1、进料检验程序 Incoming Inspection Procedure原材料检验标准制定 Raw Material Inspection Standard Formulation 抽样方案与检验方法 Sampling Plan and Inspection Method不合格品处理 Nonconforming Product Handling2、过程检验程序 Inprocess Inspection Procedure工序检验点设置 Inspection Point Setting in Processes检验记录与统计分析 Inspection Record and Statistical Analysis质量问题反馈与处理 Quality Problem Feedback and Handling3、成品检验程序 Finished Product Inspection Procedure成品检验标准制定 Finished Product Inspection Standard Formulation 全项目检验与抽样检验 Fullitem Inspection and Sampling Inspection 检验报告与质量证书 Inspection Report and Quality Certificate五、销售与市场推广程序1、市场调研与分析程序 Market Research and Analysis Procedure市场趋势研究 Market Trend Research竞争对手分析 Competitor Analysis消费者行为研究 Consumer Behavior Research2、销售渠道管理程序 Sales Channel Management Procedure经销商选择与合作 Dealer Selection and Cooperation销售渠道拓展与优化 Sales Channel Expansion and Optimization渠道绩效评估与激励 Channel Performance Evaluation and Incentive3、客户关系管理程序 Customer Relationship Management Procedure客户信息收集与管理 Customer Information Collection and Management客户投诉处理与满意度调查 Customer Complaint Handling and Satisfaction Survey客户忠诚度培养 Customer Loyalty Cultivation六、售后服务程序1、售后服务政策制定程序 Aftersales Service Policy Formulation Procedure保修范围与期限确定 Warranty Scope and Period Determination售后服务费用标准制定 Aftersales Service Cost Standard Formulation 服务承诺与条款说明 Service Commitment and Clause Explanation2、维修与保养服务程序 Repair and Maintenance Service Procedure服务预约与接待 Service Reservation and Reception故障诊断与维修方案制定 Fault Diagnosis and Repair Plan Formulation维修作业与质量检验 Repair Work and Quality Inspection3、配件供应与管理程序 Spare Parts Supply and Management Procedure配件库存管理 Spare Parts Inventory Management配件采购与配送 Spare Parts Purchase and Distribution配件质量控制 Spare Parts Quality Control七、人力资源管理程序1、招聘与选拔程序 Recruitment and Selection Procedure岗位需求分析 Job Requirement Analysis招聘渠道选择 Recruitment Channel Selection面试与评估流程 Interview and Evaluation Process2、培训与发展程序 Training and Development Procedure培训需求调查 Training Requirement Survey培训计划制定与实施 Training Plan Formulation and Implementation 培训效果评估与反馈 Training Effect Evaluation and Feedback3、绩效考核与薪酬管理程序 Performance Appraisal and Compensation Management Procedure绩效指标设定 Performance Indicator Setting绩效考核评估 Performance Appraisal Evaluation薪酬计算与发放 Compensation Calculation and Distribution八、财务管理程序1、预算编制与控制程序 Budget Preparation and Control Procedure预算目标设定 Budget Target Setting预算编制流程 Budget Preparation Process预算执行监控与调整 Budget Execution Monitoring and Adjustment2、成本核算与控制程序 Cost Accounting and Control Procedure成本项目分类与核算方法 Cost Item Classification and Accounting Method成本分析与控制措施 Cost Analysis and Control Measures成本降低与优化方案 Cost Reduction and Optimization Plan3、财务报表编制与审计程序 Financial Statement Preparation and Audit Procedure财务数据收集与整理 Financial Data Collection and Arrangement报表编制规范与流程 Statement Preparation Specification and Process 审计配合与整改 Audit Cooperation and Rectification。

汽车生产工艺设计控制程序

汽车生产工艺设计控制程序1.目的为保证公司汽车产品生产准备和现场生产工艺过程处于受控状态,特制定本程序。

2.适用范围本程序适用于公司各工艺过程设计的控制。

3.术语和定义本程序引用GB/T19000-2008 idt ISO9000:2005 质量管理体系——基础和术语。

4.职责4.1 样品试制指令由研发中心下达,小批量试生产指令由生产管理办公室下达;4.2研发中心负责提供设计开发的产品设计文件(如三维数模、图纸等);4.3技术部负责组织各相关部门进行工艺方案设计和工艺验证,并进行评审。

5、工作程序5.1生产准备立项5.1.1 生产准备立项后,生产管理办公室下达“生产准备通知单”。

5.2 工艺方案确定5.2.1 根据“生产准备通知单”,研发中心将批准后的产品设计文件提交给技术部;5.2.2技术部根据研发中心提供的产品设计技术文件组织涂装车间、焊装车间、组织车间进行工艺方案设计。

5.2.3技术总监负责组织三大生产车间、研发中心等相关职能部门对所编制的工艺方案进行论证并确定工艺方案。

5.3生产技术准备5.3.1焊装车间根据批准的工艺方案组织编制焊装试制工艺卡和(关键/特殊工序)焊装作业指导书,并报技术部审批。

5.3.2涂装车间根据批准的工艺方案组织编制涂装试制工艺卡和(关键/特殊工序)涂装作业指导书,并报技术部审批。

5.3.3总装车间根据批准的工艺方案组织编制总装试制工艺卡和(关键/特殊工序)总装作业指导书,并报技术部审批。

5.3.4质检部根据批准的焊装试制工艺卡和涂装试制工艺卡和产品设计技术文件,编制焊装和涂装关键特殊工序检验卡、焊装白车身检验卡、涂装车间涂装车身检验卡及零部件入厂检验卡,报技术部审定。

5.3.5品检部根据批准的产品设计技术文件及总装工艺卡,编制总装及成车随车检验卡,报技术部审定。

5.4 工艺装备准备5.4.1 根据审定的生产准备技术文件,基设部编制工艺装备汇总表,需要时提出新增设备、更新或改造设备申请报主管副总批准。

工艺设计开发控制程序

质量管理体系第二层次文件工艺设计/开发控制程序JN.LY/QP-15-A/00-2015编制:审核:批准:发布日期:2015.08.01 实施日期:2015.08.01工艺设计/开发控制程序1 目的本程序文件规定了产品生产工艺设计开发的内容、方法、职责及管理接口,使工艺设计开发得到有效控制,以达到过程设计合理、有效,降低成本的目的。

2 范围本程序文件适用于本公司产品生产过程工艺设计和开发的管理和控制。

3 引用文件无。

4 术语无。

5 职责5.1 工艺技术部5.1.1 工艺设计开发的归口管理。

5.1.2 负责工艺设计开发的策划工作。

5.1.3 负责产品技术文件的接收和管理,为工艺设计提供产品技术文件的输入。

5.1.4 负责特殊工序的确认,组织对生产中特殊过程的评定。

5.1.5 零部件及整车工艺文件的编制。

5.1.6 参与工艺设计开发过程中各节点的评审、验证和确认工作。

5.1.7 负责生产过程中所需的设备、工装、工具、检具的规划或设计、调整与验证工作。

5.2 各制造部5.2.1 负责工艺设计开发的实施,并参与评审、验证、确认工作。

5.2.2 负责工艺设计开发过程的记录管理及设计开发的文件控制工作。

5.2.3 负责工艺的日常管理和改进工作。

5.2.4 负责生产过程检验的规划及实施。

5.3 采购部负责工艺验证所需的零部件、原辅料的采购工作。

6 工作流程6.1 工艺设计开发的策划6.1.1 工艺技术部根据产品设计文件、相关法律法规、公司经营规划的要求,确定工艺流程、资源和设计开发工作的进度及要求。

6.1.2 工艺技术部根据工艺策划的结果,明确相关人员的职能职责、工作内容、相互接口等。

6.1.3 在工艺设计开发过程中,对设计开发计划的实施情况要进行监控,包括期限和工作质量,必要时要采取相应的措施并更新策划。

6.2 工艺设计开发的输入6.2.1 工艺设计开发的输入是产品设计阶段的输出,由工艺技术部接收并发放到各制造部,应包括(但不限于)企业标准、产品图纸、数模、产品明细表、适用法律法规清单等。

产品工艺设计控制程序

工艺控制程序1.目的为规范工艺设计过程,对工艺设计进行策划和控制,特制定本程序, 作为工艺设计的依据。

2.范围适用于公司所有产品工艺设计全过程。

3.术语3.1工艺流程表(process flow chart): 表明产品制造工艺流程、作业内容、检查项目、主要设备及治工具的技术文件。

3.2WI:作业指导书。

3.3ECN: 工程变更通知单。

3.4工艺验证报告:在工艺验证活动中形成的报告。

4.职责4.1工艺设备部:负责公司全部工艺文件的设计和编制,生产过程中工艺问题的分析和解决。

4.2研发部:提供产品相关资料给工艺设备部。

5.内容5.1设计工艺文件的基本要求5.1.1工艺文件应做到先进、正确、完整、统一、清晰。

5.1.2工艺文件应符合安全、环保要求。

5.1.3工艺文件的编号、幅面、格式与填写方法;所用的术语、符号、代号、计量单位应符合有关标准之规定。

5.2设计工艺文件的主要依据5.2.1研发部提交的图纸及技术文件(drawings and specs and BOM);5.2.2相关工艺标准;5.2.3相关设备和工艺装备资料;5.2.4本公司的生产条件;5.2.5国内外同类产品有关技术资料;5.2.6相关法律法规。

5.3工艺文件设计流程5.3.1熟悉工艺文件所需的资料。

5.3.2 编写工艺流程表。

5.3.3编制作业指导书(WI)。

5.4工艺文件的编制审批5.4.1工艺设备部工艺人员编制工艺文件,要对工艺所采用标准的正确性、合理性、经济性、质量的可靠性负责。

5.4.2工艺设备部工程师审核工艺文件的正确性、工艺的先进性。

5.4.3工艺设备部主管批准工艺文件。

要对设计内容是否符合有关政策法规、是否符合企业目标,企业利益及其经济性要求进行审查批准,并对此承担责任。

5.5工艺验证5.5.1工艺人员按照工艺验证计划,组织生产部和/或有关人员实施工艺验证,并形成《工艺验证报告》。

5.5.2验证内容应包括:5.5.2.1工艺文件是否合理可行。

生产工艺流程控制程序

生产工艺流程控制程序生产工艺流程控制程序是指在制造过程中对生产工序进行控制和管理的电脑程序。

它能够确保每个工序按照规定的步骤和标准进行操作,提高生产效率和产品质量。

以下是一个关于生产工艺流程控制程序的例子,包含了其设计原则、功能模块以及实施过程。

一、设计原则1.可靠性:程序应稳定可靠,确保工序的正确执行。

2.灵活性:程序应具备可扩展性和定制性,能够适应不同的生产工艺流程。

3.可视化:程序应具备良好的界面设计和操作体验,方便操作人员查看和控制工艺流程。

4.数据化:程序应具备数据采集和分析功能,帮助企业进行生产数据的统计和分析。

二、功能模块1.工序定义:根据实际生产工艺流程,定义每个工序的名称、步骤和标准。

2.工序控制:按照定义的工序执行步骤和标准,对生产工序进行控制调度,确保工序的正确进行。

3.资源调度:根据工序的执行情况,对生产资源进行动态调度,避免资源的浪费和短缺。

4.进度监控:实时监控生产工序的进度和执行情况,及时发现和处理异常情况,保证生产进度的正常进行。

5.数据采集:采集工序执行过程中的数据,包括时间、温度、压力等关键参数,用于后续分析和统计。

6.数据分析:对采集的数据进行分析,找出潜在问题和改进空间,提供决策依据和参考意见。

三、实施过程1.需求分析:明确生产工艺流程控制的需求和目标,确定必要的功能模块。

2.系统设计:设计程序的结构和流程,确定各个功能模块的实现方法。

3.编码开发:根据系统设计的要求,进行编码和开发,实现各个功能模块。

4.测试验证:对开发的程序进行测试验证,确保其功能正常可靠。

5.部署实施:将程序部署到生产环境中,进行实际的生产工艺流程控制。

6.迭代优化:在实际应用中,根据反馈和需求变化,对程序进行优化和迭代升级,提升其性能和功能。

通过生产工艺流程控制程序的实施,企业可以实现生产过程的精细化管理和优化控制,提高生产效率和产品质量,进一步提升企业的竞争力和盈利能力。

同时,企业在实施过程中需要注意数据的保密和安全,确保程序的正常运行和工艺流程的保密性。

车载模组生产工艺流程

车载模组生产工艺流程Manufacturing a car module involves a complex process that requires a high level of precision and attention to detail. The first step in the production process is obtaining the necessary materials and components. These materials may include electronic components, wiring, and various mechanical parts that are essential for the functioning of the module.在生产车载模组时,首先要获取必要的材料和零部件。

这些材料包括电子元件、电线和各种机械零件,这些对于模组的运作至关重要。

Once the materials are gathered, the next step is to assemble the components according to the design specifications. This process requires skilled workers who have a deep understanding of the module's functionality and how each component contributes to its overall performance. Each component must be carefully installed and connected to ensure optimal functionality.材料准备好后,下一步是根据设计规格组装零部件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车生产工艺设计控制程序

1.目的

为保证公司汽车产品生产准备和现场生产工艺过程处于受控状态,特制定本程序。

2.适用范围

本程序适用于公司各工艺过程设计的控制。

3.术语和定义

本程序引用GB/T19000-2008 idt ISO9000:2005 质量管理体系——基础和术语。

4.职责

4.1 样品试制指令由研发中心下达,小批量试生产指令由生产管理办公室下达;

4.2研发中心负责提供设计开发的产品设计文件(如三维数模、图纸等);

4.3技术部负责组织各相关部门进行工艺方案设计和工艺验证,并进行评审。

5、工作程序

5.1生产准备立项

5.1.1 生产准备立项后,生产管理办公室下达“生产准备通知单”。

5.2 工艺方案确定

5.2.1 根据“生产准备通知单”,研发中心将批准后的产品设计文件提交给技术部;

5.2.2技术部根据研发中心提供的产品设计技术文件组织涂装车间、焊装车间、组织车间进行工艺方案设计。

5.2.3技术总监负责组织三大生产车间、研发中心等相关职能部门对所编制的工艺方案进行论证并确定工艺方案。

5.3生产技术准备

5.3.1焊装车间根据批准的工艺方案组织编制焊装试制工艺卡和(关键/特殊工序)焊装作业指导书,并报技术部审批。

5.3.2涂装车间根据批准的工艺方案组织编制涂装试制工艺卡和(关键/特殊工序)涂装作业

指导书,并报技术部审批。

5.3.3总装车间根据批准的工艺方案组织编制总装试制工艺卡和(关键/特殊工序)总装作业指导书,并报技术部审批。

5.3.4质检部根据批准的焊装试制工艺卡和涂装试制工艺卡和产品设计技术文件,编制焊装和涂装关键特殊工序检验卡、焊装白车身检验卡、涂装车间涂装车身检验卡及零

部件入厂检验卡,报技术部审定。

5.3.5品检部根据批准的产品设计技术文件及总装工艺卡,编制总装及成车随车检验卡,报技术部审定。

5.4 工艺装备准备

5.4.1 根据审定的生产准备技术文件,基设部编制工艺装备汇总表,需要时提出新增设备、更新或改造设备申请报主管副总批准。

5.4.2 新增/更新/改造的工艺装备,由技术部组织设计/选型,按工艺方案组织工装设计工作,执行QP06《工装控制程序》执行。

5.5 监视测量装置准备

根据审定的生产准备技术文件,质检部组织生产车间和基设部编制监视和测量装置汇总表,需时,提出新增监视和测量装置申请报主管副总批准后执行,具体按QP18《监视和测量装置控制程序执行》。

5.6物资配套准备

5.6.1完成工艺设计及工艺设计评审后,由配套部和外协部按研发中心提供的产品明细进行工艺验证物资采购准备工作。

5.7工艺验证和试生产

5.7.1在生产准备项目完成物资配套条件后,由技术部按《工艺验证评审办法》组织相关职能部门进行工艺验证,填写并保存相关记录。

5.7.2 根据工艺验证的结果

A、焊装车间组织完善焊装试制工艺卡和(关键/特殊工序)作业指导书,经技术部审核后,由技术总监批准;

B、涂装车间组织完善涂装试制工艺卡和(关键/特殊工序)作业指导书,经技术部审核后,由技术总监批准;

C、总装车间组织完善总装试制工艺卡和(关键/特殊工序)作业指导书,经技术部审核后,由技术总监批准;

D、质检部完善焊装车身检验卡和关键工序检验卡,经技术部审核后,由技术总监批准;

E、品检部完善总装及成车随车检验卡,经技术部审核后,由技术总监批准。

5.7.3 工艺验证合格、工艺装备和监视测量装置准备完善及相关试生产技术文件完善批准后,生产管理办公室下达试生产计划指令。

5.7.4 配套部和外协部按试生产计划完成所需物资零部件准备,生产管理办公室组织三大车间进行试生产。

5.6.5试生产完成后,由技术部组织,将生产准备工艺文件转化为正式文件,按5.7.2执行。

5.6.6 生产管理办公室根据整车装配验收情况和试生产情况编制、下达正式生产作业计划。

5.8工艺更改

工艺更改,由主管工艺员提出,主管领导批准后实施,并报技术部备案。

6. 相关文件

6.1 《工装控制程序》

6.2 《监视和测量装置控制程序执行》。

6.3 《工艺验证评审办法》

6.4 《工艺纪律检查管理规定》

6.5 《工艺平面布置图》

6.6 《工艺卡汇编》

7. 质量记录记录编号保存期限

7.1 工艺验证评审记录 QR-DXC-303-01 五年

7.2 工艺设计评审记录 QR-DXC-303-02 五年

7.3 工艺纪律检查记录表 QR-DXC-303-03 三年7.4 技术问题通知单 QR-DXC-303-04 三年7.5 技术联系单 QR-DXC-303-05 三年7.6 技术协议一览表 QR-DXC-303-06 三年7.7 特殊过程确认记录表 QR-DXC-303-07 三年

设计评审/验证/确认记录

产品设计开发输入评审记录

评审主持人:

评审参加人员:

评审日期:

会议整理人

A:讲述了的设计开发过程、分工及设计的可行性,明确了基本参数和技术要求与国家标准和行业标准的一致性,重点介绍了依据原

定型产品,对关键零部件主要验算的简要过程,介绍了产品

的主要结构和关键零部件等情况。

B:该液压油缸、回转支承依液压油缸国家标准、塔式起重机GB9462为依据,出厂检验按液压油缸国家标准、塔式起重机GB9462国

标及客户提供技术条件严格检验。

C:根据产品的开发和技术要求,证明严格按采购平均清单采购,从而保证质量,降低成本,公司在原材料采购和外构件、标准件的采购上,完全能满足产品的质量要求。

当前,公司已建立了定点的有资质的供应单位,保证了今后批量生产的要求。

D:公司配置了相关的工卡、工装、量具及仪表,完全满足出厂检验要求,产品已在厂内做过了出厂检验,证明完全符合国标及行标的

要求,已计划委托权威部门做过了型式试验,以进一步验证

符合国标及行标的要求。

在零部件加工过程中,我部检验人

员工作认真,切实把关,未出现过漏检、错检现象,外观质

量上,腻子抹完后,部分区域未能很好砂平,须重新修整,

喷漆颜色不应太鲜艳。

另外,轴承座定位肖,用户反映偏小,

应在样机上更换。

E:实践证明,该液压油缸、样机在生产上无问题,从加工、装配人员素质和设备,基本都能满足生产需要,在工艺上,工艺路线基本

正确,工装基本能保证。

F:大家都很认真地发表了各自的意见,也提出了一些意见,对下一步产品的批量生产很有好处。

共同认为:输入能满足性能可靠、稳定、保证质量的要求。

评审的结果是:通过输入评审。