工艺计算

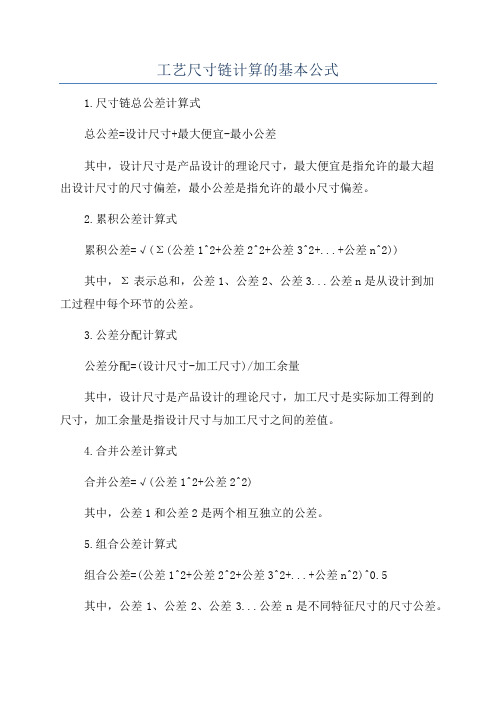

工艺尺寸链计算的基本公式

工艺尺寸链计算的基本公式

1.尺寸链总公差计算式

总公差=设计尺寸+最大便宜-最小公差

其中,设计尺寸是产品设计的理论尺寸,最大便宜是指允许的最大超

出设计尺寸的尺寸偏差,最小公差是指允许的最小尺寸偏差。

2.累积公差计算式

累积公差=√(Σ(公差1^2+公差2^2+公差3^2+...+公差n^2))

其中,Σ表示总和,公差1、公差2、公差3...公差n是从设计到加

工过程中每个环节的公差。

3.公差分配计算式

公差分配=(设计尺寸-加工尺寸)/加工余量

其中,设计尺寸是产品设计的理论尺寸,加工尺寸是实际加工得到的

尺寸,加工余量是指设计尺寸与加工尺寸之间的差值。

4.合并公差计算式

合并公差=√(公差1^2+公差2^2)

其中,公差1和公差2是两个相互独立的公差。

5.组合公差计算式

组合公差=(公差1^2+公差2^2+公差3^2+...+公差n^2)^0.5

其中,公差1、公差2、公差3...公差n是不同特征尺寸的尺寸公差。

除了这些基本公式外,还有一些特殊情况下的公式可供使用,如配合

公差的计算、紧配合公差的计算等。

需要注意的是,工艺尺寸链的计算是一个复杂的过程,需要考虑到产

品的设计要求、加工工艺的要求、材料的特性等多个因素。

公式只是工艺

尺寸链计算的一部分,实际使用中还需结合具体情况进行综合计算和分析。

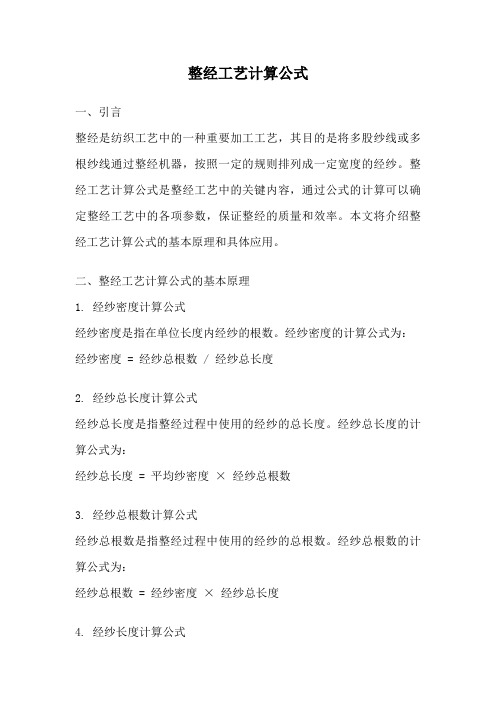

整经工艺计算公式

整经工艺计算公式一、引言整经是纺织工艺中的一种重要加工工艺,其目的是将多股纱线或多根纱线通过整经机器,按照一定的规则排列成一定宽度的经纱。

整经工艺计算公式是整经工艺中的关键内容,通过公式的计算可以确定整经工艺中的各项参数,保证整经的质量和效率。

本文将介绍整经工艺计算公式的基本原理和具体应用。

二、整经工艺计算公式的基本原理1. 经纱密度计算公式经纱密度是指在单位长度内经纱的根数。

经纱密度的计算公式为:经纱密度 = 经纱总根数 / 经纱总长度2. 经纱总长度计算公式经纱总长度是指整经过程中使用的经纱的总长度。

经纱总长度的计算公式为:经纱总长度 = 平均纱密度× 经纱总根数3. 经纱总根数计算公式经纱总根数是指整经过程中使用的经纱的总根数。

经纱总根数的计算公式为:经纱总根数 = 经纱密度× 经纱总长度4. 经纱长度计算公式经纱长度是指经纱在整经机器上的拉伸长度。

经纱长度的计算公式为:经纱长度 = 经纱总长度 / 经纱总根数5. 经纱根数计算公式经纱根数是指经纱在整经机器上的根数。

经纱根数的计算公式为:经纱根数 = 经纱总根数 / 经纱总长度三、整经工艺计算公式的具体应用1. 经纱密度计算根据实际需求和经纱规格,可以通过经纱密度计算公式,计算出所需要的经纱密度。

根据经纱密度,可以选择合适的整经机器和整经工艺参数。

2. 经纱总长度计算根据实际需求和经纱密度,可以通过经纱总长度计算公式,计算出所需要的经纱总长度。

经纱总长度的计算结果可以用于经纱的采购和库存管理。

3. 经纱总根数计算根据实际需求和经纱密度,可以通过经纱总根数计算公式,计算出所需要的经纱总根数。

经纱总根数的计算结果可以用于经纱的采购和库存管理。

4. 经纱长度计算根据实际需求和经纱总长度,可以通过经纱长度计算公式,计算出经纱在整经机器上的拉伸长度。

经纱长度的计算结果可以用于整经机器的参数设置和调整。

5. 经纱根数计算根据实际需求和经纱总根数,可以通过经纱根数计算公式,计算出经纱在整经机器上的根数。

纺织工艺计算

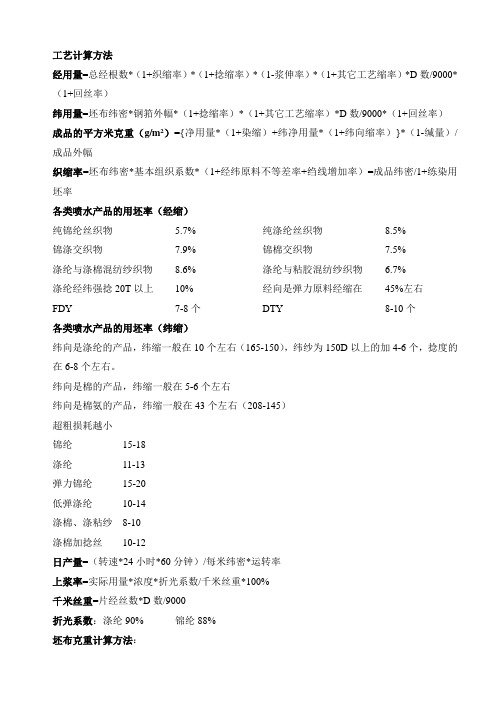

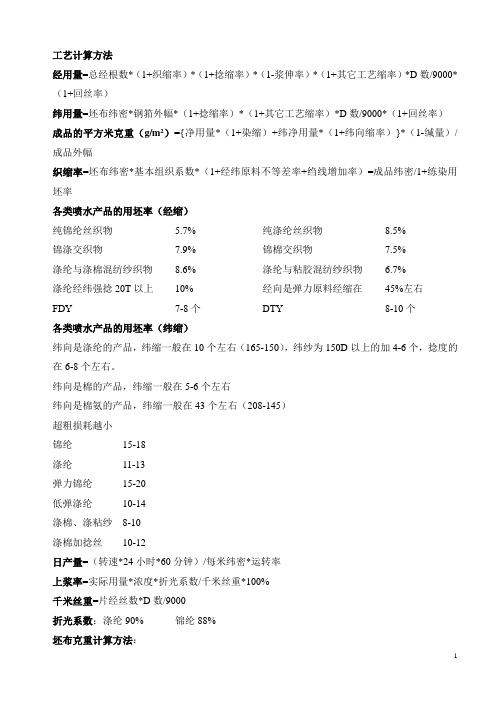

工艺计算方法经用量=总经根数*(1+织缩率)*(1+捻缩率)*(1-浆伸率)*(1+其它工艺缩率)*D数/9000*(1+回丝率)纬用量=坯布纬密*钢筘外幅*(1+捻缩率)*(1+其它工艺缩率)*D数/9000*(1+回丝率)成品的平方米克重(g/m2)={净用量*(1+染缩)+纬净用量*(1+纬向缩率)}*(1-缄量)/成品外幅织缩率=坯布纬密*基本组织系数*(1+经纬原料不等差率+绉线增加率)=成品纬密/1+练染用坯率各类喷水产品的用坯率(经缩)纯锦纶丝织物 5.7% 纯涤纶丝织物8.5%锦涤交织物7.9% 锦棉交织物7.5%涤纶与涤棉混纺纱织物8.6% 涤纶与粘胶混纺纱织物 6.7%涤纶经纬强捻20T以上10% 经向是弹力原料经缩在45%左右FDY 7-8个DTY 8-10个各类喷水产品的用坯率(纬缩)纬向是涤纶的产品,纬缩一般在10个左右(165-150),纬纱为150D以上的加4-6个,捻度的在6-8个左右。

纬向是棉的产品,纬缩一般在5-6个左右纬向是棉氨的产品,纬缩一般在43个左右(208-145)超粗损耗越小锦纶15-18涤纶11-13弹力锦纶15-20低弹涤纶10-14涤棉、涤粘纱8-10涤棉加捻丝10-12日产量=(转速*24小时*60分钟)/每米纬密*运转率上浆率=实际用量*浓度*折光系数/千米丝重*100%千米丝重=片经丝数*D数/9000折光系数:涤纶90% 锦纶88%坯布克重计算方法:坯布规格190T涤塔夫68D*68D 20#*2穿*30梭门幅165cm以下算法只适用于不加捻产品,算出来是米克重哦,当然加捻产品算克重都可以套用,如果是织造厂算原料的用量,在纬的门幅上至少+10cm,经不用加。

一、原料用量计算定义:织一米坯布需经纬原料多少克?1、长纤类:经用量(g/m)=总经根数*(D/9000)*1.1纬用量(g/m)=坯布纬密*上机门幅*(D/9000)*1.1或=成品纬密*成品门幅*(D/9000)*1.1注:1.1=1+10%,10%为织缩率+损耗,一般FDY取1.08,DTY取1.12例1、涤塔夫上机门幅168cm 17筘3穿坯布纬密28梭原料:63D FDY*63D FDY 求原料用量解:经用量=168*17*3*63/9000*1.08=64.77g/m纬用量=168*28*63/9000*1.08=35.56 g/m即理论米克=64.77+35.56=100 g/m例2、75DFDY+100DDTY 五枚缎12#*5入*166 坯布纬密30梭求原料用量解:经用量=12*5*166*75/9000*1.08=89.64 g/m纬用量=30*166*100/9000*1.12=61.97 g/m2、短纤类:经用量=0.64984*(经密/经线纱支)*门幅纬用量=0.64984*(纬密/纬线纱支)*门幅注:也可把短纤换成长纤,用长纤公式来计算,D=5315/S例1、N-70D FDY*21S 133*72 59"求原料用量解:经用量=133*59*70/9000*1.08=65.91 g/m纬用量=0.64984*72/21*59=131.4 g/m例2、经:N-70D DTY +30D氨纶纬:30S棉+40D氨纶86*58 59"求原料用量及原料所占比例解:氨纶有个拉缩比,一般30D的氨纶按10-13D计算,40D按15-18D计算,70D按25D计算,拉缩比一般可取3,如40/3=13.33,按15-18算经用量锦纶=70*86*59/9000*1.12=44.2经用量氨纶=86*59*13/9000*1.1=8.06纬用量棉=58*59*5313/30/9000*1.1=74.1纬用量氨纶=58*59*18/9000*1.1=7.53氨纶比例=(8.06+7.53)/133.89=11.64%棉比例=74.1/133.89=55.36%锦纶比例=44.2/133.89=33%3、加捻类:经用量=总经根数*D/9000*1.1*(1+捻缩率)*(1+蒸缩率)纬用量=坯布纬密*上机门幅*D/9000*1.1*(1+捻缩率)*(1+缩率)①捻缩率捻缩率=0.0038*(T/mm)*(T/mm)*DD的倍数以10D为基础40D以下不考虑系数40D-0.1→40/10-0.1=3.950D-0.2→50/10-0.2=4.860D-0.370D-0.4……120D-0.9→120/10-0.9=11.1130D有以上在120D倍数的基础上,每增加10D增加0.8如150D→11.1+3*0.8=13.5例1、75D FDY 22T/2S2Z,求捻缩率解:捻缩率=0.0038*2.2*2.2*(75/10-0.5)=12.87%例2、150D DTY 8T/2S2Z求捻缩率解:捻缩率=0.0038*0.8*0.8*(11.1+2.4)=3.28%②蒸缩率蒸缩率10T/cm以下2%,10-18T/cm为5%,18T/cm以上按6.5%例:经-50D 有光 FDY 10T/2S2Z纬-75D DTY+40D氨纶16T/2S2Z上机208*15#*5入纬密30梭求原料用量?解:经用量=208*15*5*50*1.08/9000*{1+0.0038*1*(50/10-0.2)}*(1+5%)=100.07 纬用量=208*30*1.12*(75+18)/9000*{1+0.0038*1.6*1.6*(93/10-0.6)}*(1+5%)=82.18 二、前道报价整浆并车间倒倍捻车间上浆费用涤纶FDY 0.03-0.04元/并DTY 0.04-0.05元/并锦纶FDY 0.05-0.06元/并4并以下3分4-8并3.5分8并以上4分4-8并4.5分8并以上5分棉6-7分分批整经并数=总经根数/1680根(1680为最大上排原料筒子数)取整数(只入不舍)分条整经0.1-0.5元/米(最大上排筒子数一般为800)低弹网络丝直接上分条0.06-0.1元/米例、经70D锦纶FDY 168*17*2入,求:上浆费。

整经工艺计算公式

整经工艺计算公式一、引言整经工艺是纺织行业中的一项重要工艺,它涉及到纺织品的整理、烧毛、漂白、染色等过程。

在整经工艺中,计算公式是非常关键的工具,它能够帮助我们准确地计算各种参数,以确保整经工艺的顺利进行。

本文将介绍一些常用的整经工艺计算公式。

二、烧毛工艺计算公式1. 烧毛时间计算公式烧毛时间 = 毛料长度 / 速度其中,毛料长度指的是待烧毛纱线的长度,速度指的是烧毛机的运转速度。

通过这个公式,我们可以计算出烧毛过程中所需的时间,从而合理安排生产计划。

2. 烧毛温度计算公式烧毛温度 = (纱线的熔点 + 烧毛机的温度升高值)/ 烧毛机的升温速度在烧毛过程中,我们需要将纱线加热到一定的温度,以便使纱线中的毛发烧尽。

通过这个公式,我们可以计算出烧毛机所需的温度升高值和升温速度,从而控制烧毛温度。

三、漂白工艺计算公式1. 漂白液配方计算公式漂白液的配方可以根据纺织品的需求进行调整,一般包括漂白剂、稀释剂、助剂等。

配方的计算公式如下:漂白液配方 = (所需漂白剂量 / 漂白剂浓度)+ (所需稀释剂量/ 稀释剂浓度)+ (所需助剂量 / 助剂浓度)通过这个公式,我们可以计算出漂白液中各种成分的用量,从而调整漂白液的配方。

2. 漂白时间计算公式漂白时间 = 纺织品的长度 / 速度漂白过程中,我们需要将纺织品浸泡在漂白液中一段时间,以使其彻底漂白。

通过这个公式,我们可以计算出漂白过程中所需的时间,从而控制漂白过程的效率。

四、染色工艺计算公式1. 染料配方计算公式染料配方的计算公式根据染色的要求进行调整,一般包括染料的用量、助剂的用量等。

配方的计算公式如下:染料配方 = (染料用量 / 染料浓度)+ (助剂用量 / 助剂浓度)通过这个公式,我们可以计算出染色过程中染料和助剂的用量,从而调整染色液的配方。

2. 染色时间计算公式染色时间 = 纺织品的长度 / 速度染色过程中,我们需要将纺织品浸泡在染色液中一段时间,以使其染色均匀。

注塑工艺计算公式

注塑工艺计算公式注塑工艺计算是指在注塑加工过程中,根据产品的尺寸、材料性能等参数,计算出合适的注塑工艺参数,以保证注塑制品的质量和生产效率。

注塑工艺计算涉及到诸多因素,包括模具设计、材料性能、工艺参数等。

下面以注塑工艺计算常用的几个公式进行详细介绍。

1.射出速度公式射出速度(mm/s)= 泵送速度(cm3/s)/ 斯托克斯容积(cm3)其中,泵送速度是注射机输出塑料的速度,单位为cm3/s;斯托克斯容积是注塑机射嘴的最大容积,单位为cm32.射嘴截面积公式射嘴截面积是指注塑机射嘴的截面面积,用来计算射出速度的公式如下:射嘴截面积(cm2)= 泵送速度(cm3/s)/ 射出速度(mm/s)3.成型周期公式成型周期是指从射出完塑料到取出成型品的整个过程所需时间。

成型周期的计算公式如下:成型周期(s)=射出时间(s)+封闭时间(s)+冷却时间(s)+塑化时间(s)+压力保持时间(s)+模具开合时间(s)其中,射出时间是指塑料充填和压实的时间,通常按照注射机注射过程的90%计算;封闭时间是指模具封闭的时间,通常按照注射机封闭过程的80%计算;冷却时间是指冷却器让模具降温的时间,通常按照塑件壁厚的2倍计算;塑化时间是指塑料从固态到熔融的时间,通常按照注射机注塑机的空转时间计算;压力保持时间是指确定塑料充满模腔的时间,通常按照注射机注射过程的10%-20%计算;模具开合时间是指模腔开合的时间,通常按照注射机开模时间计算。

4.塑料收缩率公式塑料收缩率是指注塑成型后塑料零件与注射模腔的形状差。

常用的塑料收缩率公式如下:塑料收缩率(%)=(注射前尺寸-成型后尺寸)/注射前尺寸*100%其中,注射前尺寸是指塑料注射之前的尺寸,成型后尺寸是指注射成型后塑料零件的尺寸。

5.充填时间公式充填时间是指塑料充填到模腔所需的时间。

常用的充填时间公式如下:充填时间(s)= 模腔体积(cm3)/ 注塑机射入量(cm3/s)其中,模腔体积是指模腔的体积,注塑机射入量是指注塑机单位时间内射入模腔的塑料量。

水处理相关工艺计算公式

水处理相关工艺计算公式水处理是指通过一系列工艺和设备对水进行处理和净化,使之达到特定的品质要求,以适用于各种不同的用途。

对于水处理工艺的计算公式,主要涉及到以下几个方面:流量计算、水质计算、反应速率计算和设备选型等。

1.流量计算:-平均流量计算:平均流量(Q)是指一定时间内通过给定截面的液体体积与时间的比值。

计算公式为:Q=V/t,其中Q为平均流量,V为通过给定截面的液体体积,t为经过的时间。

-流速计算:流速(v)是指液体通过单位截面的速度。

计算公式为:v=Q/A,其中v为流速,Q为流量,A为给定截面的面积。

2.水质计算:-溶解氧计算:溶解氧(DO)是指在一定温度和压力下水中溶解的氧气的浓度。

溶解氧的计算公式为:DO=(C/P)*100,其中DO为溶解氧的浓度,C为溶解氧的含量,P为水的总压力。

-悬浮物浓度计算:悬浮物是指在水中悬浮的固体颗粒。

悬浮物浓度的计算公式为:C=(m/V)*100,其中C为悬浮物的浓度,m为悬浮物的质量,V为水的体积。

3.反应速率计算:-反应速率计算:反应速率是指单位时间内反应物消耗或生成的量。

反应速率的计算公式为:r=ΔC/Δt,其中r为反应速率,ΔC为反应物消耗或生成的量的变化量,Δt为时间的变化量。

-反应速率常数计算:反应速率常数是指在给定条件下反应速率与反应物浓度的关系。

反应速率常数的计算公式为:k=r/C,其中k为反应速率常数,r为反应速率,C为反应物的浓度。

4.设备选型:-净水设备选型:净水设备的选型需要考虑水源的特性、处理效果要求、处理量等因素。

常用的净水设备包括过滤器、反渗透膜、离子交换器等。

选型公式一般采用经验公式或计算公式,如根据水质特点和处理要求来确定所需的设备型号和数量。

-污水处理设备选型:污水处理设备的选型需要考虑污水特性、处理工艺要求、处理量等因素。

常用的污水处理设备包括曝气池、沉淀池、MBR等。

选型公式一般采用设计原则和经验公式,例如根据污水COD浓度和处理效果来确定曝气池的尺寸和风量。

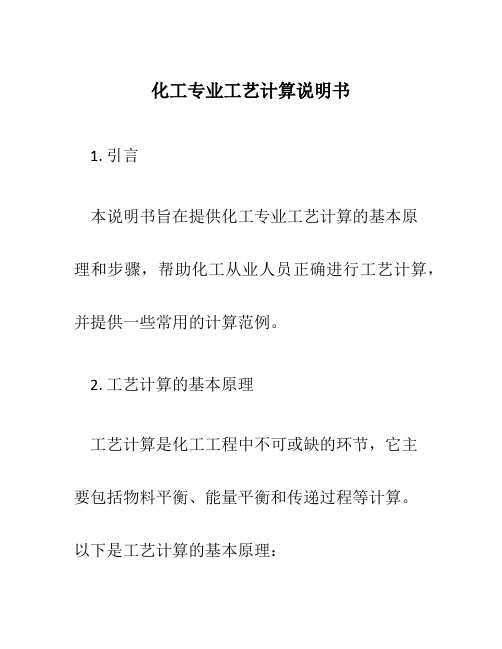

化工专业工艺计算说明书

化工专业工艺计算说明书1. 引言本说明书旨在提供化工专业工艺计算的基本原理和步骤,帮助化工从业人员正确进行工艺计算,并提供一些常用的计算范例。

2. 工艺计算的基本原理工艺计算是化工工程中不可或缺的环节,它主要包括物料平衡、能量平衡和传递过程等计算。

以下是工艺计算的基本原理:•物料平衡:物料平衡是指根据输入和输出的质量流量来分析和计算各种物质在化工过程中的流动和转化情况。

物料平衡的基本原理是质量守恒定律,即输入和输出的质量必须保持平衡。

•能量平衡:能量平衡是指根据输入和输出的能量流量来分析和计算系统内能量转化的情况。

能量平衡的基本原理是能量守恒定律,即输入和输出的能量必须保持平衡。

•传递过程:传递过程是指物料在化工过程中从一种状态转化为另一种状态的过程,例如传热、传质、传动力学等。

传递过程的计算主要基于一些基本原理和工艺参数。

3. 工艺计算步骤工艺计算主要包括以下步骤:3.1 收集数据在进行工艺计算之前,需要收集相关的数据和参数,包括原料成分、反应条件、物料流量、温度、压力等。

这些数据是进行工艺计算的基础。

3.2 物料平衡计算物料平衡计算是根据输入和输出的质量流量,计算各种物质在化工过程中的流动和转化情况。

物料平衡计算可以采用代数法、图解法或者计算软件进行。

3.3 能量平衡计算能量平衡计算是根据输入和输出的能量流量,计算系统内能量转化的情况。

能量平衡计算可以包括传热计算、传质计算、功率计算等。

3.4 传递过程计算传递过程计算是针对具体的传递过程进行计算,例如传热计算可以采用热传导方程、传质计算可以采用质量守恒方程等。

传递过程的计算一般需要根据实际情况选择合适的计算方法。

4. 工艺计算范例以下是一些常用的工艺计算范例:4.1 反应物料平衡计算假设有一个反应过程:A + B → C,已知反应物A和B的输入流量,求产物C的输出流量。

根据反应物料的平衡,可以得到以下公式:输入A的质量流量 + 输入B的质量流量 = 输出C的质量流量4.2 热平衡计算假设有一个加热过程,已知输入的能量流量和输出的能量流量,求加热器的热效率。

工艺计算及工艺设备选型

工艺计算及工艺设备选型工艺计算是指在工程设计过程中,为了确保所选用的工艺设备能够满足生产需求,对工艺参数进行计算的过程。

工艺设备选型则是指在工程设计过程中,根据工艺计算结果和生产需求,选取合适的工艺设备的过程。

本文将从计算和选型两个方面进行介绍。

一、工艺计算在进行工艺计算之前,需要明确以下几个方面的信息:生产需求、原料属性、产品要求、工艺流程。

1.生产需求:包括生产能力、生产周期等。

根据生产需求,确定最终的产品产量和生产周期。

2.原料属性:包括原料的物化性质、组成、含量等。

通过对原料的分析,确定所需的处理参数。

3.产品要求:包括产品的规格、质量要求等。

根据产品规格和质量要求,确定产品的工艺参数。

4.工艺流程:包括加工步骤、处理方式等。

根据工艺流程,确定所需的操作和工艺参数。

在明确了以上信息后,就可以进行具体的工艺计算。

主要包括以下几个方面:1.流量计算:根据生产需求和工艺流程中的液体或气体的流量要求,计算所需的流量。

2.传热计算:根据工艺流程中的传热要求,计算所需的传热面积、传热系数和热效率。

3.负荷计算:根据生产需求和工艺流程中的能量消耗,计算所需的功率、能耗和负荷。

4.设备尺寸计算:根据工艺流程中的物料流动、混合、分离等的要求,计算所需的设备尺寸。

5.设备强度计算:根据工艺流程中的物料流动、压力、温度等的要求,计算所需的设备强度。

在进行工艺设备选型之前,需要先进行工艺计算,确保所选设备能够满足生产需求。

同时,还需要考虑以下几个方面的因素:设备技术参数、设备品牌、设备成本、设备可维护性等。

1.设备技术参数:根据工艺计算结果,选取技术参数能够满足工艺要求的设备。

例如,选取适合的泵的扬程和流量,选取适合的换热器的传热面积和传热系数。

2.设备品牌:考虑设备的质量和可靠性,选择知名品牌的设备。

这样可以提高设备的可用性和维护性,降低设备故障率和维修成本。

3.设备成本:根据企业的实际情况和经济条件,选择合适的设备成本。

工艺能力计算方法

工艺能力计算方法

常用的工艺能力计算方法有以下几种:

1、规模系数法:这种方法的原理是根据生产产量计算出相应的规模

系数,以衡量一个工艺的能力。

规模系数的计算公式为:K=(x-1)/x,其

中x为产出的平均值。

2、折算法:这种方法主要是运用因果关系图的原理,通过折算相关

关系,将一个工艺能力标准转化成另一个能力指标。

折算公式为:K=X/Y,其中X表示折算指标,Y表示原始指标。

3、秩序比法:这种方法是以抽样数据为基础,根据秩序比计算出比

较统计量,从而反映出一个工艺的能力水平。

秩序比公式为:K=X/Y,其

中X表示抽样次数,Y表示抽样数据中的最小值。

4、仿真法:这种方法是运用计算机仿真技术来分析影响一个工艺的

各种数据,以便计算出其中一工艺的能力。

仿真法中,计算公式主要是计

算其中一数据在各个参数变化时的变化趋势,从而得出相应的能力指标。

以上是常用的工艺能力计算方法,上述方法均可以用来反映一个工艺

的能力。

工艺技术指标计算方法

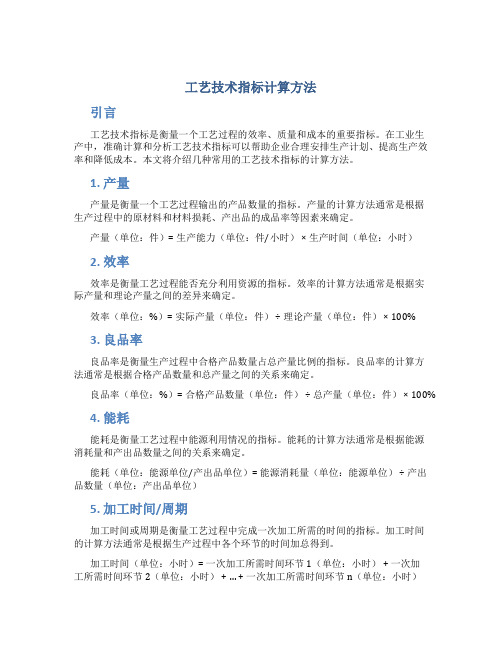

工艺技术指标计算方法引言工艺技术指标是衡量一个工艺过程的效率、质量和成本的重要指标。

在工业生产中,准确计算和分析工艺技术指标可以帮助企业合理安排生产计划、提高生产效率和降低成本。

本文将介绍几种常用的工艺技术指标的计算方法。

1. 产量产量是衡量一个工艺过程输出的产品数量的指标。

产量的计算方法通常是根据生产过程中的原材料和材料损耗、产出品的成品率等因素来确定。

产量(单位:件)= 生产能力(单位:件/小时) × 生产时间(单位:小时)2. 效率效率是衡量工艺过程能否充分利用资源的指标。

效率的计算方法通常是根据实际产量和理论产量之间的差异来确定。

效率(单位:%)= 实际产量(单位:件) ÷ 理论产量(单位:件) × 100%3. 良品率良品率是衡量生产过程中合格产品数量占总产量比例的指标。

良品率的计算方法通常是根据合格产品数量和总产量之间的关系来确定。

良品率(单位:%)= 合格产品数量(单位:件) ÷ 总产量(单位:件) × 100%4. 能耗能耗是衡量工艺过程中能源利用情况的指标。

能耗的计算方法通常是根据能源消耗量和产出品数量之间的关系来确定。

能耗(单位:能源单位/产出品单位)= 能源消耗量(单位:能源单位) ÷ 产出品数量(单位:产出品单位)5. 加工时间/周期加工时间或周期是衡量工艺过程中完成一次加工所需的时间的指标。

加工时间的计算方法通常是根据生产过程中各个环节的时间加总得到。

加工时间(单位:小时)= 一次加工所需时间环节1(单位:小时) + 一次加工所需时间环节2(单位:小时)+ … + 一次加工所需时间环节n(单位:小时)6. 质量损耗率质量损耗率是衡量工艺过程中原材料或成品的损耗情况的指标。

质量损耗率的计算方法通常是根据损耗数量和总产量之间的关系来确定。

质量损耗率(单位:%)= 损耗数量(单位:单位) ÷ 总产量(单位:单位)× 100%结论在工业生产中,准确计算和分析工艺技术指标对于提高生产效率和降低成本至关重要。

经编工艺的计算

经编工艺计算在工艺设计时需要进行工艺计算,主要是经编织物的密度、线圈长度、送经比、平方米重及产量;一.密度密度指标一般为坯布规格所给定;在试制新产品时要根据实验工艺或客户需要决定;横向密度PA:用每厘米纵行数或每5cm纵行数来表示;PA取决于经编机机号和收缩率;所以当已定型后圈距大致等于针距时:纵向密度PB:亦用每厘米横列数或每5cm横列数来表示;PB与线圈长度、纱线特数、平方米克重有关;在已知其他参数情况下:式中:PB1--纵密横列/PA1--横密纵行/li --第i把梳栉线圈长度Tti--第i把梳栉使用原料的线密度TexQ--织物平方米克重g/m2Pi--第i把梳栉空穿率m--所有梳栉数考虑到经编生产中,密度常采用5cm的线圈个数来表示,故上式亦可按公支数计算出纵密:式中:PB2--纵密横列/5PA2--横密纵行/5li -- i线圈长度Nmi--第i 把梳用纱公支数Q--织物平方米克重g/m2Pi--第i把梳栉空穿率对某种外衣坯布,如前梳满穿锦纶丝,后梳满穿变形涤纶丝,线圈长度为 4.5mm,送经比L1∶L2为,横向密度PA=10纵行/,坯布每平方米重180克,则:两梳均满穿,空穿率P均为0;二.每平方米坯布重量在M把梳栉的情况下:式中单位与前式PB1中相同,Q也可表示为:以双梳头巾坯布为例,横密PA1=11纵行/纵密PB1=18横列/,前、后梳均采用锦纶丝,空穿率为6/34,线圈长度均为2.9mm,则:Q=2×10-2×××11×18×1-6/34==21g/m2再以交织衬衣坯布为例,PA1=11纵行/,PB2=23横列/,前梳满穿锦纶丝,后梳满穿涤纶丝,线圈长度为,送经比,则:Q=10-2××××11×23×10-2×××11×23=g/m2由此例亦可看出两种纱线用量比例的简单计算方法;设上式Q=A+B,这两项A、B实际上分别为前梳、后梳纱线在一平方米内的重量;所以求锦纶丝用量比例应为:代入数值得%,同理:涤纶丝用量百分比应为:代入数值得%;当然,已知两种原料之一种求另一种的百分比亦可:涤纶丝占百分比=%=%三.线圈长度和送经比在工艺设计中,线圈长度是非常重要的;一般可根据给定的坯布规格计算线圈长度,这时可用下式:式中:lK--第K梳的线圈长度;Ci C1,C2,C3……Cm--各梳的送经比;亦即:例如,某外衣织物克重要求为180g/m2,后梳满穿涤纶变形丝,前梳满穿锦纶丝,送经比C2=,横向密度PA=10纵行/,纵向密度为PB=横列/,试求两梳线圈长度除此计算方法外,下面介绍一种新法求得线圈长度和送经比:一线圈长度的经验计算法在生产中,人们很需要一种既简便误差又小的线圈长度计算法,下面介绍一种线圈长度的经验计算法,不但比通常按线圈模型建立的理论计算公式简便,而且精确实用;现以28机号E28经编机为例来说明;取纵向密度为20横列/的织物为基准,其每个线圈高度为10÷20=,见图5-7-1,然后用实测法测出纵密20横列/下各种基本组织结构的线圈长度;如图5-7-2所示;图1经平组织为;图2经绒组织为;图3经斜组织为;图4五针经平组织为;图5编链组织为;图6经缎组织线圈长度和经平相等;图7隔针经缎组织线圈长度和和经绒组织相同;图8用作六角网眼地组织的编链组织线圈长度和编链相等;图9衬纬线圈长度等于针距数乘针数;图9是4针距衬纬,因为机号是E28,所以针距近似等于,4针距等于;上述线圈长度适用于上机的开始,作为上机调整的依据,生产时可能有±~的偏差,可以视布面情况做适当调整;因为这种线圈长度只是作为上机调整依据的近似值,故不再细分开口和闭口垫纱时线圈长度的差异,而视开口和闭口线圈长度大体相同;有了上述基本数据,我们可以方便地算出在任何纵密下线圈的长度,例如:纵密为50横列/时,每个线圈的长度计算方法如下:先求得圈高,圈高为10÷50=,在图5-7-1上画作线圈b,可见50横列/与20横列/的圈高差为:=,两者线圈长度近似为×2=,所以各种组织的线圈长度应近似为:经平组织=经绒组织=经斜组织=五针经平组织=编链组织=图上线圈c表示纵密为10横列/时的圈高为1;可见圈高比20横列/纵密时大;所以此时各种组织的线圈长度应在20横列/密度的基本线圈上加×2=1;我国Z303型经编机的机号采用的是32针/30,其针距为,而E28机号的针距为,可见二者针距大小相差很小,所以在Z303经编机的织物设计,也能使用上述的经验线圈长度计算公式;当机号不同时,同样可用实测法测出纵密为20横列/时各种基本组织结构的线圈长度,作为计算的依据;二送经比的经验计算法经编坯布的送经比是指编织这种坯布时几把梳栉所用纱线长度的比值,因而在坯布上亦是各梳栉所编织的线圈长度的平均值的比值,在经编机上即是各种经轴送经量或送经线速的比值;所以送经比是决定经编坯布多种纱线消耗量和整经长度的重要因素,此外,送经比对坯布的外观和质量亦有很大影响;生产中常用一种常数估算法,用这种方法估算送经比虽然比较粗略,但是简便,亦有一定的精确性,在生产中被广泛应用;估算时,将各种不同组织的纱段按一定常数进行估计,再由每种线圈的这种估算常数的总和来计算送经比;对于普通的开口和闭口线圈的线圈主干,取估算常数为2,见图5-7-3中a、b和c,对于重经组织的两同横列线圈之间的连线d取估算常数为,所以重经组织在一横列中的线圈结构的估算常数为2+2+;对于不同横列线圈主干间的连接线段延展线的估算常数可以有多种情况,对图5-7-4所示的开口和闭口经编链组织,可将相邻横列线圈间连接线段e的估算常数取为;所以每个线圈的估算常数线圈主干加上横列间连线为2+=在另外一些延展线跨过一个或几个针距的组织中,相邻横列线圈间连接线段的估算常数与其跨过的针距数有关;跨过一个针距f取为1,跨过两个针距g取为2,依此类推;所以图5-7-5中1所示组织,每个线圈的估算常数将为2+1=3;图中2所示组织每个线圈的估算常数将为2+2=4;计算送经比时,要注意各梳基本组织所取的横列数应相同;为使估算常数的总和能表示该单梳基本组织的平均送经量,所取横列数应为其完全组织的整数倍;如对经绒编链组织应取两个横列进行计算;对经绒组织,估算常数为4+4=8;对开口编链组织,估算常数为+=,所以送经比估算量为8∶=1∶;对于经平绒组织亦采取两个横列进行计算,由于经平组织估算常数为3+3=6;所以送经比估算值为6∶8=3∶4=1∶;对于部分衬纬经编组织中的纬纱送经量估算可以有多种情况,图5-7-6表示几种常见情况;确定部分衬纬估算常数的原则是与每一个纵行交的纬纱的估算常为;所以图中1衬纬经段h的估算常数为;图2i为;图3j为;图4k表示不与纵行交的衬纬纱段,与两横列相应的高度估算常数为;除上述算法外,也有人主张,对于部分衬纬中跨过一个纵行的线段与连接两横列之圆弧均计为,以简化计算;在实际应用中也比较准确,使用十分广泛;由于用上述估算方法时对线圈结构的几何假设过于粗略,又未考虑纱线的影响,所以估算的送经比还是近似的;在许多情况下,编同一种坯布可用范围很大的送经比,估算的送经比是否合宜,一方面要看编织出的坯布结构是否符合设计的要求;另一方面则要看经编机运转时个别梳栉的送经张力是否适当,并应进行适当调整;送经比对经编坯布的线圈结构具有一定影响,主要表现在线圈的歪斜程度和各梳纱线相互覆盖的质量上;另外对某些特殊组织例如毛圈织物影响很大;四、原料用经比原料用纱比是指编织某种坯布采用不同的几种原料交织时,各种原料重量之比;一般用某种原料占总用料的百分比来表示;原料用纱比在进行原料计划和成本核算时是非常重要的;下面以二梳织物为例介绍计算用纱比的方法;一前、后梳各用一种原料当前后梳各用一种原料时,其原料用纱比可由下式确定;式中:Tt1、Tt2--后、前梳原料的特数P1、P2--后、前梳的空穿率C--送经比,C=l2./l1例:后梳满穿15tex涤纶丝,前梳空穿5tex涤纶丝,送经比C=,求前梳和后梳原料的用纱比;或后梳原料用纱比=%=%二前、后梳均用两种原料当前、后梳用两种原料交织时,其用纱比可按下式确定:式中:M1、M3--第1种原料在后梳和前梳穿纱循环中的根数M2、M4--第2种原料在后梳和前梳穿纱循环中的根数Tt1、Tt2--原料1和原料2的特数C--送经比,C=l2/l1例:后梳用15tex涤纶丝低弹丝和5tex涤纶丝以2隔1的方式穿纱,前梳也用此两种原料以1隔2方式穿纱,送经比C=,求前、后梳中,15tex和5tex丝的用纱比五、整经工艺计算整经作为经编工艺流程当中一个不可缺少的准备工序,首先应考虑整经的工艺计算,其内容主要是整经根数、整经长度及整经的生产率;一整经根数的计算整经根数取决于经编机工作的总针数;经编机工作的总针数取决于经编机的工作幅宽;工作幅宽与机上幅宽、定型幅宽和成品幅宽的关系如图5-7-7所示;图中B1为成品幅宽,为最终产品坯布的宽度厘米数;B2即工作幅宽,即针床上坯布的幅宽厘米数;B3为机上幅宽,机器牵拉辊上坯布坯布幅宽厘米数;B4为定形幅宽,就是坯布染整定形后的定形幅宽,它等于成品幅宽加上两边定形过程中的裁剪布边b,据经验,b=左右;从工作幅宽到机上幅宽其中有织缩:B3=B21-x 式中:x--织缩率从机上幅宽到定形幅宽有定形收缩:B4=B31-y 式中:y--定形收缩率且:B4=B1+2b所以工作幅宽等于:有时为了计算简便,将B4/B2之比称为幅宽对比系数C,即:织缩率x、定形收缩率y或幅宽对比系数C,因不同的产品品种而异,其数据可参考有关针织手册;如上所示,已知成品要求的成品幅宽B1,可求针床工作总针数N,即整经总根数;式中:T--针距如果以国产Z303经编机和Z321整经机的要求为例:总根数N可等分为5~6个分段经轴,而每个分段经轴根数一般满穿为360~394根,即N=mn;m为盘头个数,n为整经根数;n=N/m;对于空穿情况则整经根数为n’;n’=n1-P式中:P--空穿率;二整经长度计算一般而言,整经长度为编织一匹布时需要整经的长度米数即匹布纱长;求整经长度可用几种方法来计算:1.定重法:编织一匹布的布重一定时的整经长度计算方法;式中: Q--匹重,一般为10kgni--第i梳的整经根数;Li--此梳的整经长度mTti--第i梳的用纱特数texm1、m2--第1、2梳盘头个数,一般m1=m2n1、n2--第1、2梳栉用整经根数;一般后梳为第1梳,前梳为第2梳;如满穿n1=n2 L1--后梳整经长度mC--送经比,L2/L1=C,L2为前梳整经长度m;如果还有第3梳、第4梳,在上式分母中还需相加;2.定长法:即编织一匹布的匹长已知,且已知纵向密度及线圈长,则式中:Lp--坯布匹长mL--整经长度mPB--织物纵密横列/cml--线圈长度3.纱布比法:将编织一匹布所用的纱线长度米数与匹布长度米数之比称为纱布比,则纱布比a=L/LP同理编织一横列时,纱布比:整经长度L=aLP,如已知a,计算很容易;三整经机生产率计算:1.理论产量式中:AL--整经机理论产量kg/hv--整经机速度m/minn--整经满穿根数P--空穿率Tt--整经纱特数tex在整经计算时,如果每梳使用一种原料,共有两梳,则应分别计算整经机理论产量;如果每梳中使用两种和两种以上的原料,应先求每个盘头中每种原料的穿经比例,按不同原料的各自根数分别计数后求和;2.实际产量As=ALη式中:As--实际产量kg/hη--时间效率实际产量As=6×10-5vn1-PTtη kg/h在工厂有时还延用D化纤旦数,则:六、经编机的生产率可根据机器的主轴速度r/min计算经编机的理论生产率:式中:Aj--经编机产量kgTP--工作时间minni--第i把梳栉穿纱根数li--第i把梳栉线圈长度mmTti--第i把梳栉原料特数texnc--机器主轴转速r/min例如两梳的特里柯脱经编机的理论产量可为:若l1=4.61mm,Tt1=,满穿2268根,C=,Tt2=,nc=600r/min,则:l2=l1C=×=有时需要求机器在单位时间内生产的织物面积m2/h和长度m/h式中:Am--机器单位时间产量m2/hB--坯布幅宽mPB--坯布纵密横列/式中:Ac--机器单位时间产量m/h以上两种计算均为理论产量,将理论产量乘上机器的时间效率就可得到实际产量;。

工艺加工工时怎么计算公式

工艺加工工时怎么计算公式在制造业中,工艺加工工时是一个非常重要的指标,它直接影响到产品的生产效率和成本。

因此,正确计算工艺加工工时是非常重要的。

在本文中,我们将介绍工艺加工工时的计算公式,并且通过实例来说明如何应用这些公式。

工艺加工工时的计算公式通常包括以下几个方面,加工时间、准备时间、等待时间和机器故障时间。

下面我们将分别介绍这些方面的计算方法。

加工时间的计算公式为:加工时间 = 零件数量×单件加工时间。

其中,零件数量是指需要加工的产品数量,单件加工时间是指加工一个产品所需要的时间。

这个时间通常是由工艺工程师通过实际加工操作来确定的。

准备时间的计算公式为:准备时间 = 准备工作时间 + 换刀时间 + 夹具调整时间。

准备工作时间是指在加工过程中需要进行的准备工作,比如清洗机器、更换刀具等。

换刀时间是指更换刀具所需要的时间,夹具调整时间是指调整夹具所需要的时间。

这些时间通常也是由工艺工程师通过实际操作来确定的。

等待时间的计算公式为:等待时间 = 等待排队时间 + 等待检验时间 + 等待修理时间。

等待排队时间是指在生产线上等待加工的时间,等待检验时间是指在生产线上等待产品检验的时间,等待修理时间是指在生产线上等待机器修理的时间。

这些时间通常是由生产管理人员通过实际生产情况来确定的。

机器故障时间的计算公式为:机器故障时间 = 故障时间×故障率。

其中,故障时间是指机器在生产过程中出现故障的时间,故障率是指机器在生产过程中出现故障的频率。

这些时间通常是由设备维护人员通过实际维护情况来确定的。

在实际生产中,工艺加工工时的计算通常是综合考虑以上几个方面的时间来确定的。

下面我们通过一个实例来说明如何应用这些公式来计算工艺加工工时。

假设某个工厂需要生产1000个产品,单件加工时间为10分钟,准备工作时间为2小时,换刀时间为30分钟,夹具调整时间为20分钟,等待排队时间为1小时,等待检验时间为40分钟,等待修理时间为20分钟,机器故障时间为5小时,故障率为0.05。

(完整版)纺织工艺计算

工艺计算方法经用量=总经根数*(1+织缩率)*(1+捻缩率)*(1-浆伸率)*(1+其它工艺缩率)*D数/9000*(1+回丝率)纬用量=坯布纬密*钢筘外幅*(1+捻缩率)*(1+其它工艺缩率)*D数/9000*(1+回丝率)成品的平方米克重(g/m2)={净用量*(1+染缩)+纬净用量*(1+纬向缩率)}*(1-缄量)/成品外幅织缩率=坯布纬密*基本组织系数*(1+经纬原料不等差率+绉线增加率)=成品纬密/1+练染用坯率各类喷水产品的用坯率(经缩)纯锦纶丝织物 5.7% 纯涤纶丝织物8.5%锦涤交织物7.9% 锦棉交织物7.5%涤纶与涤棉混纺纱织物8.6% 涤纶与粘胶混纺纱织物 6.7%涤纶经纬强捻20T以上10% 经向是弹力原料经缩在45%左右FDY 7-8个DTY 8-10个各类喷水产品的用坯率(纬缩)纬向是涤纶的产品,纬缩一般在10个左右(165-150),纬纱为150D以上的加4-6个,捻度的在6-8个左右。

纬向是棉的产品,纬缩一般在5-6个左右纬向是棉氨的产品,纬缩一般在43个左右(208-145)超粗损耗越小锦纶15-18涤纶11-13弹力锦纶15-20低弹涤纶10-14涤棉、涤粘纱8-10涤棉加捻丝10-12日产量=(转速*24小时*60分钟)/每米纬密*运转率上浆率=实际用量*浓度*折光系数/千米丝重*100%千米丝重=片经丝数*D数/9000折光系数:涤纶90% 锦纶88%坯布克重计算方法:坯布规格190T涤塔夫68D*68D 20#*2穿*30梭门幅165cm以下算法只适用于不加捻产品,算出来是米克重哦,当然加捻产品算克重都可以套用,如果是织造厂算原料的用量,在纬的门幅上至少+10cm,经不用加。

一、原料用量计算定义:织一米坯布需经纬原料多少克?1、长纤类:经用量(g/m)=总经根数*(D/9000)*1.1纬用量(g/m)=坯布纬密*上机门幅*(D/9000)*1.1或=成品纬密*成品门幅*(D/9000)*1.1注:1.1=1+10%,10%为织缩率+损耗,一般FDY取1.08,DTY取1.12例1、涤塔夫上机门幅168cm 17筘3穿坯布纬密28梭原料:63D FDY*63D FDY 求原料用量解:经用量=168*17*3*63/9000*1.08=64.77g/m纬用量=168*28*63/9000*1.08=35.56 g/m即理论米克=64.77+35.56=100 g/m例2、75DFDY+100DDTY 五枚缎12#*5入*166 坯布纬密30梭求原料用量解:经用量=12*5*166*75/9000*1.08=89.64 g/m纬用量=30*166*100/9000*1.12=61.97 g/m2、短纤类:经用量=0.64984*(经密/经线纱支)*门幅纬用量=0.64984*(纬密/纬线纱支)*门幅注:也可把短纤换成长纤,用长纤公式来计算,D=5315/S例1、N-70D FDY*21S 133*72 59"求原料用量解:经用量=133*59*70/9000*1.08=65.91 g/m纬用量=0.64984*72/21*59=131.4 g/m例2、经:N-70D DTY +30D氨纶纬:30S棉+40D氨纶86*58 59"求原料用量及原料所占比例解:氨纶有个拉缩比,一般30D的氨纶按10-13D计算,40D按15-18D计算,70D按25D计算,拉缩比一般可取3,如40/3=13.33,按15-18算经用量锦纶=70*86*59/9000*1.12=44.2经用量氨纶=86*59*13/9000*1.1=8.06纬用量棉=58*59*5313/30/9000*1.1=74.1纬用量氨纶=58*59*18/9000*1.1=7.53氨纶比例=(8.06+7.53)/133.89=11.64%棉比例=74.1/133.89=55.36%锦纶比例=44.2/133.89=33%3、加捻类:经用量=总经根数*D/9000*1.1*(1+捻缩率)*(1+蒸缩率)纬用量=坯布纬密*上机门幅*D/9000*1.1*(1+捻缩率)*(1+缩率)①捻缩率捻缩率=0.0038*(T/mm)*(T/mm)*DD的倍数以10D为基础40D以下不考虑系数40D-0.1→40/10-0.1=3.950D-0.2→50/10-0.2=4.860D-0.370D-0.4……120D-0.9→120/10-0.9=11.1130D有以上在120D倍数的基础上,每增加10D增加0.8如150D→11.1+3*0.8=13.5例1、75D FDY 22T/2S2Z,求捻缩率解:捻缩率=0.0038*2.2*2.2*(75/10-0.5)=12.87%例2、150D DTY 8T/2S2Z求捻缩率解:捻缩率=0.0038*0.8*0.8*(11.1+2.4)=3.28%②蒸缩率蒸缩率10T/cm以下2%,10-18T/cm为5%,18T/cm以上按6.5%例:经-50D 有光 FDY 10T/2S2Z纬-75D DTY+40D氨纶16T/2S2Z上机208*15#*5入纬密30梭求原料用量?解:经用量=208*15*5*50*1.08/9000*{1+0.0038*1*(50/10-0.2)}*(1+5%)=100.07 纬用量=208*30*1.12*(75+18)/9000*{1+0.0038*1.6*1.6*(93/10-0.6)}*(1+5%)=82.18 二、前道报价整浆并车间倒倍捻车间上浆费用涤纶FDY 0.03-0.04元/并DTY 0.04-0.05元/并锦纶FDY 0.05-0.06元/并4并以下3分4-8并3.5分8并以上4分4-8并4.5分8并以上5分棉6-7分分批整经并数=总经根数/1680根(1680为最大上排原料筒子数)取整数(只入不舍)分条整经0.1-0.5元/米(最大上排筒子数一般为800)低弹网络丝直接上分条0.06-0.1元/米例、经70D锦纶FDY 168*17*2入,求:上浆费。

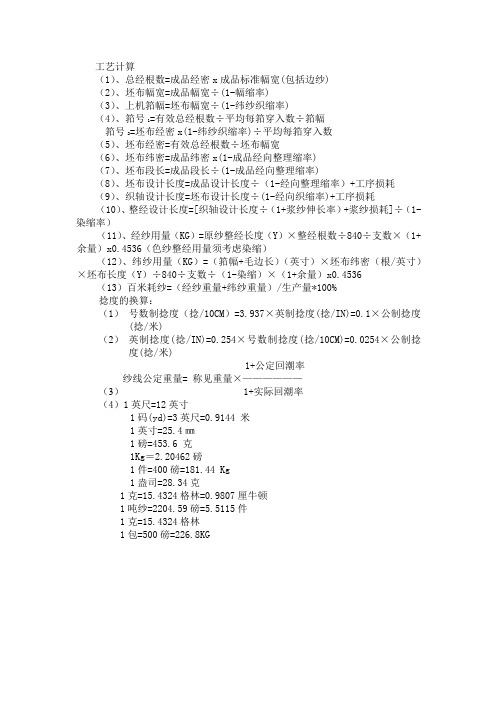

工艺计算

(1)、总经根数=成品经密x成品标准幅宽(包括边纱)(2)、坯布幅宽=成品幅宽÷(1-幅缩率)(3)、上机筘幅=坯布幅宽÷(1-纬纱织缩率)(4)、筘号1=有效总经根数÷平均每筘穿入数÷筘幅筘号2=坯布经密x(1-纬纱织缩率)÷平均每筘穿入数(5)、坯布经密=有效总经根数÷坯布幅宽(6)、坯布纬密=成品纬密x(1-成品经向整理缩率)(7)、坯布段长=成品段长÷(1-成品经向整理缩率)(8)、坯布设计长度=成品设计长度÷(1-经向整理缩率)+工序损耗(9)、织轴设计长度=坯布设计长度÷(1-经向织缩率)+工序损耗(10)、整经设计长度=[织轴设计长度÷(1+浆纱伸长率)+浆纱损耗]÷(1-染缩率)(11)、经纱用量(KG)=原纱整经长度(Y)×整经根数÷840÷支数×(1+余量)x0.4536(色纱整经用量须考虑染缩)(12)、纬纱用量(KG)=(筘幅+毛边长)(英寸)×坯布纬密(根/英寸)×坯布长度(Y)÷840÷支数÷(1-染缩)×(1+余量)x0.4536(13)百米耗纱=(经纱重量+纬纱重量)/生产量*100%捻度的换算:(1)号数制捻度(捻/10CM)=3.937×英制捻度(捻/IN)=0.1×公制捻度(捻/米)(2)英制捻度(捻/IN)=0.254×号数制捻度(捻/10CM)=0.0254×公制捻度(捻/米)1+公定回潮率纱线公定重量=称见重量×——————(3)1+实际回潮率(4)1英尺=12英寸1码(yd)=3英尺=0.9144米1英寸=25.4㎜1磅=453.6xx1Kg=2.20462磅1件=400磅=181.44 Kg1盎司= 28.34xx1xx=15.4324xx= 0.9807厘xx 1吨纱= 2204.59磅= 5.5115件1xx=15.4324xx1包=500磅= 226.8KG。

工艺计算

工艺计算(1)、总经根数=成品经密x成品标准幅宽(包括边纱)(2)、坯布幅宽=成品幅宽÷(1-幅缩率)(3)、上机筘幅=坯布幅宽÷(1-纬纱织缩率)(4)、筘号=有效总经根数÷平均每筘穿入数÷筘幅1=坯布经密x(1-纬纱织缩率)÷平均每筘穿入数筘号2(5)、坯布经密=有效总经根数÷坯布幅宽(6)、坯布纬密=成品纬密x(1-成品经向整理缩率)(7)、坯布段长=成品段长÷(1-成品经向整理缩率)(8)、坯布设计长度=成品设计长度÷(1-经向整理缩率)+工序损耗(9)、织轴设计长度=坯布设计长度÷(1-经向织缩率)+工序损耗(10)、整经设计长度=[织轴设计长度÷(1+浆纱伸长率)+浆纱损耗]÷(1-染缩率)(11)、经纱用量(KG)=原纱整经长度(Y)×整经根数÷840÷支数×(1+余量)x0.4536(色纱整经用量须考虑染缩)(12)、纬纱用量(KG)=(筘幅+毛边长)(英寸)×坯布纬密(根/英寸)×坯布长度(Y)÷840÷支数÷(1-染缩)×(1+余量)x0.4536 (13)百米耗纱=(经纱重量+纬纱重量)/生产量*100%捻度的换算:(1)号数制捻度(捻/10CM)=3.937×英制捻度(捻/IN)=0.1×公制捻度(捻/米)(2)英制捻度(捻/IN)=0.254×号数制捻度(捻/10CM)=0.0254×公制捻度(捻/米)1+公定回潮率纱线公定重量= 称见重量×——————(3) 1+实际回潮率(4)1英尺=12英寸1码(yd)=3英尺=0.9144米1英寸=25.4㎜1磅=453.6 克1Kg=2.20462磅1件=400磅=181.44 Kg1盎司=28.34克1克=15.4324格林=0.9807厘牛顿1吨纱=2204.59磅=5.5115件1克=15.4324格林1包=500磅=226.8KG。

工艺计算及工艺设备选型讲义

工艺计算及工艺设备选型讲义第一部分:简介1.1工艺计算的概念与意义工艺计算是指通过对物质和能量流动进行计算和分析的过程,以确定合理的工艺参数和工艺流程,以实现产品的预期性能和质量要求。

工艺计算对于提高生产效率、降低成本、提高产品质量具有重要的意义。

1.2工艺设备选型的概念与目的工艺设备选型是指根据产品的工艺要求和生产规模,选择合适的工艺设备进行生产。

选型合适的工艺设备能够提高生产线的效率,降低能耗,提高产品质量,降低故障率,提高设备可靠性。

第二部分:工艺计算2.1工艺参数计算根据产品的特性和工艺要求,通过工艺参数的计算,确定合理的工艺参数。

例如,对于化工生产中的反应器,需要计算反应物的摩尔比、反应物的投料比等参数,以确定反应器的运行条件和反应物的投料量。

2.2能耗计算根据生产过程中的能量流动,对能耗进行计算,以确定合理的能耗控制措施。

例如,在热力系统中,通过对各部件的能量输入和输出进行计算,以确定合理的热能利用率和能耗指标。

2.3生产成本计算通过对各种原材料、能源和劳动力的消耗进行计算,以确定生产成本。

这对于企业的经营和决策具有重要的意义,可以帮助企业降低成本,提高盈利能力。

第三部分:工艺设备选型3.1工艺设备选型的原则(1)满足产品的工艺要求和规格要求;(2)适应生产规模和生产能力的要求;(3)技术可行性和经济合理性;(4)设备性能可靠,维护方便。

3.2工艺设备选型的步骤(1)明确产品的工艺要求和规格要求;(2)调研市场上的工艺设备,并对其性能和价格进行评估;(3)根据产品的生产规模和生产能力,确定合适的设备规格和数量;(4)进行设备的样机试验,验证设备的性能和可靠性;(5)根据设备的价格、性能和售后服务等因素进行综合评估,最终确定选型方案。

3.3工艺设备选型的案例以化工生产中的反应器为例,根据所需的反应物投料量和反应条件,选择合适的反应器设备。

首先,需要进行反应物的投料量计算,确定所需的反应器体积。

工艺计算常用公式与数据

工艺计算常用公式与数据工艺计算是工程领域中应用数学和物理原理进行工艺过程参数计算和设计的一项重要内容。

根据不同的工艺过程和要求,工艺计算涉及的公式和数据也各不相同。

下面将介绍一些在工艺计算中常用的公式和数据。

1.温度计算:在热传导、传热、冷却等工艺过程中,需要计算温度分布。

常用的温度计算公式包括:-热传导方程:ΔQ=k*A*(ΔT/Δx),其中,ΔQ为热传导量,k为热导率,A为传热面积,ΔT为温度差,Δx为传热距离。

-冷却速率公式:Q=h*A*(T-T0),其中,Q为冷却速率,h为冷却系数,A为冷却面积,T为物体温度,T0为环境温度。

-物体冷却时间公式:t=(m*Cp*ΔT)/Q,其中,t为冷却时间,m为物体质量,Cp为物体比热容,ΔT为温度差,Q为冷却速率。

2.流体流动计算:在管道、泵站、阀门等流体流动系统中,需要计算流体流量、压力损失等参数。

常用的流体流动计算公式包括:-流量公式:Q=A*v,其中,Q为流量,A为流体横截面积,v为流速。

-法薛定律:ΔP=ρ*g*h,其中,ΔP为压力损失,ρ为流体密度,g为重力加速度,h为流体高度差。

-管道摩阻公式:ΔP=f*(L/D)*(ρ*v^2/2),其中,ΔP为压力损失,f为摩阻系数,L为管道长度,D为管道直径,v为流速。

3.化学反应计算:在化工工艺中,需要计算化学反应速率、反应平衡常数等参数。

常用的化学反应计算公式包括:-反应速率公式:r=k*[A]^n*[B]^m,其中,r为反应速率,k为速率常数,[A]、[B]为反应物浓度,n、m为反应级数。

-反应平衡常数公式:K=[C]^c/[A]^a*[D]^d/[B]^b,其中,K为平衡常数,[A]、[B]、[C]、[D]为反应物浓度,a、b、c、d为反应物摩尔比。

4.电路计算:在电子电路设计中,需要计算电流、电压、功率等参数。

常用的电路计算公式包括:-电流公式:I=V/R,其中,I为电流,V为电压,R为电阻。

整经工艺计算公式

整经工艺计算公式一、引言整经工艺是纺织品加工过程中的重要环节,它涉及到纺织品的染色、整理、印花等多个方面。

为了保证整经工艺的准确性和高效性,使用计算公式是必不可少的。

本文将介绍几种常见的整经工艺计算公式,并对其原理和应用进行详细说明。

二、整经密度计算公式整经密度是指单位长度内的经纱数目,它是确定纺织品质量和手感的重要指标。

整经密度的计算公式为:整经密度 =(经纱数目 / 经纱的单位长度)× 1000其中,经纱数目是指纺织品中经纱的总数目,经纱的单位长度是指纺织品中经纱的长度。

三、整经长度计算公式整经长度是指纺织品中经纱的总长度,它是确定纺织品产量和成本的重要指标。

整经长度的计算公式为:整经长度 =(经纱数目× 经纱的单位长度)/ 1000四、整经时间计算公式整经时间是指完成整经工艺所需要的时间,它是确定生产进度和效率的重要指标。

整经时间的计算公式为:整经时间 =(整经长度 / 机台速度)× 60其中,机台速度是指整经机台每分钟可以完成的整经长度。

五、整经染色药液用量计算公式整经染色药液用量是指完成整经染色工艺所需要的药液体积,它是确定染色成本和质量的重要指标。

整经染色药液用量的计算公式为:整经染色药液用量 =(整经长度× 药液浸泡比)/ 1000其中,药液浸泡比是指药液与纺织品的比例。

六、整经印花浆料用量计算公式整经印花浆料用量是指完成整经印花工艺所需的浆料体积,它是确定印花效果和成本的重要指标。

整经印花浆料用量的计算公式为:整经印花浆料用量 =(整经长度× 浆料浸泡比)/ 1000其中,浆料浸泡比是指浆料与纺织品的比例。

七、整经损耗率计算公式整经损耗率是指整经工艺中损失的纱线比例,它是确定生产成本和质量控制的重要指标。

整经损耗率的计算公式为:整经损耗率 =((经纱数目 - 出口纱数目)/ 经纱数目)× 100其中,经纱数目是指整经工艺中使用的纱线数目,出口纱数目是指整经工艺中出现问题而无法使用的纱线数目。

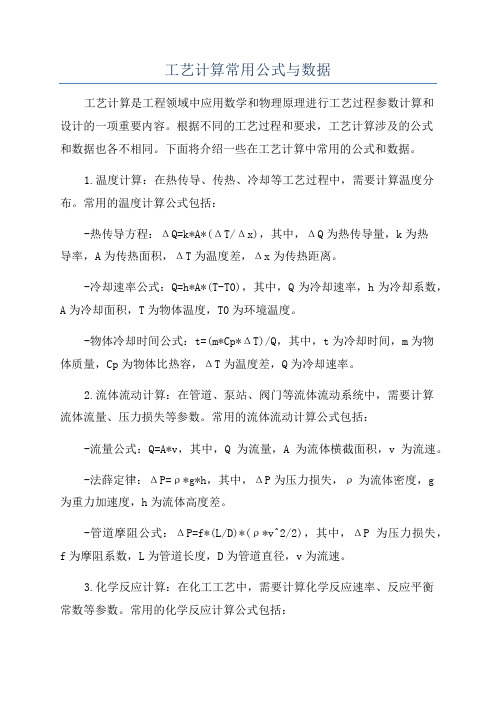

工艺指标计算公式

工艺指标计算公式

1、工艺出胶量计算公式

工艺出胶总量=计划出胶量(不含回收胶)+损耗量+回收量

2、有效热出胶量计算公式

有效热出胶量=主机出胶量-胶管损耗量-换模损耗量-换胶头损耗量-回收胶量

3、工艺设定胶量计算公式

工艺设定胶量=主机出胶量-胶管损耗量-换模损耗量-换胶头损耗量

4、热胶率计算公式

热胶率=有效热出胶量/(模温*胶条尺寸)*100%

5、总收率计算公式

总收率=(良品数/产量数)*100%

6、热出胶动作率计算公式

热出胶动作率=有效热出胶量/(胶管换模次数*工艺设定出胶量)*100%

7、达成率计算公式

达成率=(单机产量完成/产量计划)*100%

8、质量出入库率计算公式

质量出入库率=(出库总数/入库总数)*100%

9、通胶率计算公式

通胶率=(台头清洁检查通胶数/整箱检查通胶样本数)*100% 10、乳胶率计算公式

乳胶率=(乳胶分析样本数/整箱检查乳胶样本数)*100% 11、杂质率计算公式

杂质率=(杂质分析样本数/整箱检查杂质样本数)*100% 12、粘度率计算公式

粘度率=(粘度分析样本数/整箱检查粘度样本数)*100% 13、换胶头损耗率计算公式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

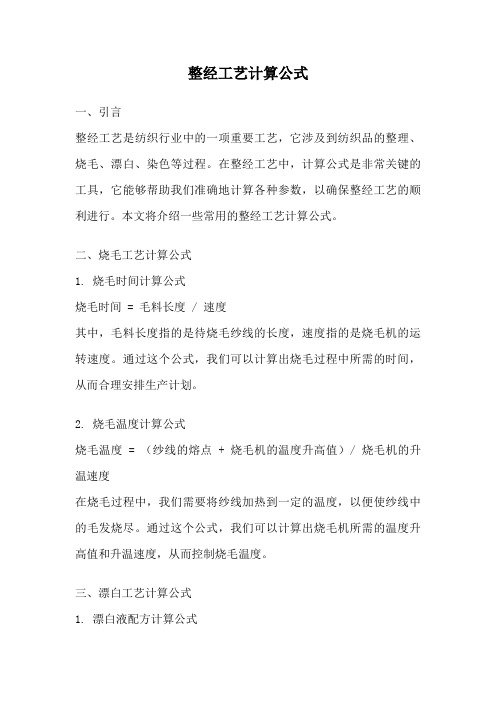

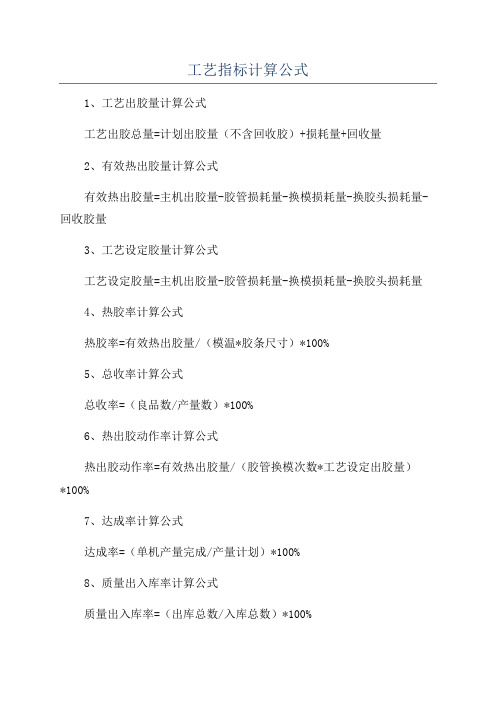

1.0986 1米经长(码) 1 经向缩率%

1 1米经长(米) 1 经向缩率%

12.用纱量计算

ห้องสมุดไป่ตู้

各种经纱的总经 用纱量计算常数 各种经纱用纱量( / 百米) kg 1 经织缩率 各种经纱英制支数

各种纬纱在一花中占的 根数 纬密(根/ 吋) 筘幅(吋) 一花总根数 各种纬纱用纱量( / 百米) kg 用纱量计算常数 各种纬纱英制支数

8.劈花 确定经纱配色循环的起迄点位置称为劈花。工艺设计中,劈花是以一花为单位的。劈花 的主要目的是保证产品在使用上达到拼幅与拼花的要求,同时有利于浆纱排头、织造和整 理的加工生产。故劈花的位置宜选择在色纱根数多、颜色浅、组织比较紧密的地方,具体 掌握如下: (1)提花、缎条等松结构组织及泡泡纱的泡泡部分不能接近布边,即这些组织不能作每 花的起点,要求离布边处有1~1.5cm平纹或斜纹,以保证织物在织造时不被边撑拉破及大整 理时不被夹头拉坏。当不能满足上述要求时,可适当增加边纱的根数(如原边纱用48根, 可增加到56根)。为了保证织物外观,与布身相近的边纱色泽宜与布身相同。 (2)劈花一般劈在白色及浅色格型比较大的地方,并使两边色经排列尽量对称或接近对 称、以使织物外观好看,且便于拼花 (3)对花型完整性要求较高的品种,如内销女线呢、被单布等。被单布的全幅花数应是 整数,以便双幅拼用。女线呢亦尽可为整数,如有加头也应很少,以便在缝制中式罩衫接 袖时减少浪费。

筘号(筘数/ 2吋) 坯布经密 4 2 每筘经纱平均穿入数

当经密在100根/吋以上时,则按下式进行计算:

筘号(筘数/ 2吋) 坯布经密 5 2 每筘经纱平均穿入数

计算结果要进行修约,如差异大于0.4号筘,则要 调整总经根数,如小于只要核算筘幅,但与初算 不得差异超过6mm

11.确定1米经长 1米经长是指1米织物所需的经纱长度,单位以米表示,有时也用码表示,它 取决于织物的经向缩率,经向缩率大的百米织物所需的经纱长度就大,反之则 短。

劈花无一定规则可循,可按上述原则根据具体情况来定。 (1)加头时劈花 (2)减头时劈花

9.全幅筘数的确定 当全幅经纱(包括边纱)每筘穿入数均相同时:

总经根数 全幅筘数 当边纱穿入数与布身不同时,则: 经纱每筘穿入数

当布身采用花筘穿法时,则: 布身经纱根数 边纱根数 全幅筘数 全幅筘数=每花筘数×全幅花数±加(或减)头筘数+边纱筘数 布身每筘穿入数 布边每筘穿入数

成品幅宽 成品幅宽 坯布幅宽 1 幅缩率 幅宽加工系数

4.初算筘幅 织物上机筘幅,先按下式初步确定,待确定筘号后再修正。 初算筘幅=

坯布幅宽 上式中的纬纱织缩率一般可参考类似品种确定,色织大类品种的纬纱织 缩率参考经验数据。 1 纬纱织缩率

5.每筘穿入数及边纱根数确定 在比较复杂的色织物的组织中,一般平纹采用2入(表示两根穿入一筘齿)或3 入;斜纹采用3入、4入;五枚缎纹采用3~5入。对于联合组织可以在不同的部位 采用不同的穿入数。 同一品种可采用不同的穿入数进行生产。例如:规格为13 × 13tex,440.5 × 283根/10cm涤棉色织府绸,可采用2入、3入,甚至有4入的。采用2入的布面 羊满匀整,颗粒清晰,实物质量好,其缺点是断头率高;采用4入的布面有明显筘

(二)产品工艺规定的计算

1.确定经纬纱缩率 选择经、纬纱缩率的方法有以下两种: 第一种是实测纱线的长度和被测纱线织成织物的长度,计算如下:

经纱墨印长度 坯布墨印长度 经纱缩率( ) % 100% 经纱墨印长度

上机穿筘幅 坯布标准幅宽 纬纱缩率( ) % 100% 上机穿筘幅

第二种是根据织物样品的长度和织物中纱线伸直后的长度计算,计算公式 如下(此公式的计算值由于测量误差较大,故不甚正确):

路,开口不清,易产生星跳、沉纱织疵而影响布面质量,但经纱断头率低。

考虑到有些品种会出现空筘或花筘穿法等情况,要计算平均每筘穿入 数,一般小数点后保留两位,可用下式给予计算。

一花经纱数 平均每筘穿入数 一花经纱占用筘齿数

(2)边纱根数 边纱根数及穿筘的确定,以保证织造和整理加工能顺利进行及布边整齐为 原则。色织物的布边宽度,一般每边取0.5~1cm,边纱根数在40~80根之间, 常取48根。

6.总经根数计算

初算总经根数公式如下: 总经根数=坯布幅宽(cm)×坯布经密(根/cm) 注:采用上述方法计算总经根数时,计算结果中决不能出现小数,同时要 考虑扣除边纱后,布身经纱数能满足穿筘循环数为整数,另外在后面劈花时, 根据需要有可能还要作必要的修正。

7.全幅花数的确定 全幅花数的确定时,可用下式计算:

3.坯布幅宽的确定 生产任务书中标明的是成品幅宽,要达到成品幅宽,必须准确确定出坯布 幅宽。 色织产品根据是否需要后整理加工的产品来确定坯布幅宽,如直贡呢、条 格布、被单布等,因此直接成品的坯布幅宽接近成品幅宽;通常坯布的幅宽比 成品幅宽大0. 6~1.5 cm,间接成品是指下机的坯布须经大整理加工的产品, 如青年布、牛津纺、中长花呢、府绸等,间接成品由坯布在后整理的加工过程 中受到拉伸作用,使成品沿经向发生伸长,纬向收缩,所以坯布幅宽比成品幅 宽增宽5~15 cm,坯布幅宽按下式计算:

经纱长度 织物的经向长度 经纱缩率( ) % 100% 经纱长度

纬纱长度 织物的纬向长度 纬纱缩率( ) % 100% 纬纱长度

在有的工厂也采用如下经验公式来估算经纱织缩率: 经纱织缩率=纬密(根/吋)×经织缩系数

经织缩系数

织物组织系数 纬纱平均支数

2.确定幅缩率 在确定色织物幅缩率时,可参照有关类似产品的经验数据或与整理厂取得 联系后加以确定。如色织府绸的幅缩率可定在6.5~7.0%之间。

10.筘号的计算

全幅筘数 10 上机筘幅(cm) 当计算所得的筘号不是整数,应当进行修正,选用最接近的标准筘号。 公制筘号筘数 / 10cm

目前色织中常用的筘号为34~105(英制)之间,在采用标准筘号时,需修改 筘幅或纬纱缩率,筘幅的修正一般在6mm以内。

也可通过下式进行计算:

当经密在50~100根/吋内,则按下式进行计算:

总经根数 边纱数 全幅花数 当全幅花数不为整数,要作加减头处理,为了书写方便,一般在加头或减头 一花经纱数 中选小的一方为准。故上式不能整除时余数大于一花经纱数一半时,作加头处

理,加头数便是其余数;上式不能整除时余下数大于一花经纱数一半时,作减 头处理,全幅花数须加1,减头数等于一花经纱数减去其余数。