JIS K 6262-1997硫化橡胶和热塑性橡胶 固定伸张试验方法

JIS K 6251:2004

JIS K 6251:2004JIS K 6251:2004 版本号:1硫化橡胶和热可塑性橡胶—拉伸特性的试验方法序文本标准是对翻译的1994年第3版发行的ISO 37:1994,Rubber, vulcanized or thermoplastic—Determination of tensile stress—strain propertics进行技术性内容的修改而制定的日本工业标准。

说明:本标准加有下划虚线的地方是修改了的原国际标准事项。

变更一览表及其说明见附件。

警告本标准的使用者必须是熟悉一般试验室作业的人员。

本标准并未就其使用的所有安全问题提出处理意见。

所以,使用本标准的人员必须按照各自的责任对安全和健康采取适宜的措施。

1.适用范围本标准适用于硫化橡胶和热可塑性橡胶(下称硫化橡胶)的拉伸强度、断裂时的延伸率、屈服点延伸率和拉伸应力的证明方法。

备注本标准的采用国际标准如下:说明:采用程度的记号源自ISO/IEC Guide 21,IDT(等同)、MOD(修改)、NEQ(非等效)。

ISO 37:1994,Rubber,vulcanized or thermoplastic—Determination of tensile stress-strain properties(MOD)2.引用标准以下所列是本标准的引用标准,是构成本标准规定的一部分。

在这些引用标准中,注有发行年份的,表示只有这个年份的版本才是本标准的构成部分,其后所有的修订版和补充都不适用。

未注生效年份的引用标准,则表示适用其最新版(包括补充)。

JIS K 6200 橡胶术语JIS K 6250 橡胶—物理试验方法通则备注 JIS K 6250 橡胶—物理试验方法通则的各个项目等同于以下国际标准的各个项目。

1JIS K 6251:2004 版本号:1ISO 471:1995 Rubber—Temperatures, humidities and times forconditioning and testingISO 3383:1985 Rubber—General directions for achieving elevated or subnormal temperatures for test purposesISO 4648:1991 Rubber,vulcanized or thermoplastic—Determination of dimensions of test pieces and products for testpurposesISO 4661-1:1993 Rubber, vulcanized or thermoplastic—Preparation of samples and test pieces—Part 1: Physical tests JIS K 6272 橡胶—拉伸、弯曲及压缩试验机(定速)—规格要求备注 ISO 5893:2002 Rubber and plastics test equipment—Tensileflexural and compression types (constant rate of traverse)—Description引用的事项等同于本标准的相应事项。

橡胶制品十五种常见试验测试项目和标准

橡胶制品十五种常见试验测试项目和标准橡胶制品十五种常见试验测试项目和标准1.胶料硫化特性GB/T 9869—1997橡胶胶料硫化特性的测定(圆盘振荡硫化仪法)GB/T16584—1996橡胶用无转子硫化仪测定硫化特性ISO 3417:1991橡胶—硫化特性的测定——用摆振式圆盘硫化计ASTMD2084-2001用振动圆盘硫化计测定橡胶硫化特性的试验方法ASTM D5289-1995(2001)橡胶性能—使用无转子流变仪测量硫化作用的试验方法DIN53529-4:1991橡胶—硫化特性的测定——用带转子的硫化计测定交联特性。

2.橡胶拉伸性能GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定ISO37:2005硫化或热塑性橡胶——拉伸应力应变特性的测定ASTMD412-1998(2002)硫化橡胶、热塑性弹性材料拉伸强度试验方法JISK6251:1993硫化橡胶的拉伸试验方法DIN 53504-1994硫化橡胶的拉伸试验方法。

3.未硫化橡胶门尼粘度GB/T1232.1—2000未硫化橡胶用圆盘剪切粘度计进行测定—第1部分:门尼粘度的测定GB/T1233—1992橡胶胶料初期硫化特性的测定—门尼粘度计法ISO289-1:2005未硫化橡胶——用剪切圆盘型黏度计—第一部分:门尼黏度的测定ISO289-2-1994未硫化橡胶——用剪切圆盘型黏度计测定—第二部分:预硫化特性的测定ASTMD1646-2004橡胶粘度应力松驰及硫化特性(门尼粘度计)的试验方法JISK6300-1:2001未硫化橡胶-物理特性-第1部分:用门尼粘度计测定粘度及预硫化时间的方法。

4.压缩永久变形性能GB/T 7759-1996硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定ISO815:1991硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定ASTM D395-2003橡胶性能的试验方法压缩永久变形JIS K6262:1997硫化橡胶及热塑性橡胶压缩永久变形试验方法。

硫化橡胶或热塑性橡胶拉伸应力应变性能试验

1、检测标准

《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》GB/T528/2009(代1998)

2、范围

本标准适用于测定硫化橡胶或热塑性橡胶的性能,如拉伸强度、拉断伸长率、定伸应力、定应力伸长率、屈服点拉伸应力和屈服点伸长率。而屈服点拉伸应力和应变的测量只适用于某些热塑性橡胶和某些其他胶料。

20.0±0.5

20.0±0.5

10±0.5

10.0±0.5

试样厚度mm

2.0±0.2

2.0±0.2

2.0±0.2

2.0±0.2

1.0±0.1

试验长度不应超过试样狭窄部位的长度(下表2尺寸C)

5.2.2哑铃状试样裁刀尺寸

尺寸

1型

1A型

2型

3型

4型

A总长度(最小)mm

115

100

75

50

35

B端部宽度mm

所需应力对应的力值Fe按公式计算以N表示Fe=SeW t

屈服点拉伸应力按公式计算以Mpa表示Sy=Fy/W t

屈服点伸长率Ey按公司计算,以%表示Ey=100(Ly/L0)/ L0

公式中所使用的符号意义如下:

Fb—断裂时记录的力,单位N

Fe-给定应力时记录的力,单位N

Fm—记录的最大的力,单位N

Fy—屈服点时记录的最大的力,单位N

4.9屈服点伸长率Ey应力/应变曲线上出现应变进一步增加而应力不增加的第一个点对应的拉伸应变。

4.10哑铃关试样的试验长度哑铃状试样狭窄部分的长度内,用于测量伸长率的基准标线之间的初始距离。

4、原理

在动夹持器或滑轮恒速移动的拉力试验机上,将哑铃关或环状标准试样进行拉伸。按要求记录试样在不断拉伸过程中和当其断裂时所需的力和伸长率的值。

橡胶性能测试—强伸性能测试

一.实验目的

• 1、掌握拉伸试样的制备、拉伸性能的测试内容、测试原理 • 2、了解电子拉力机的结构 • 3、熟悉电子拉力试验机的工作原理、操作过程 • 4、掌握实验结果的分析 • 5、掌握影响拉伸性能的因素

二.设备

• 测定硫化胶拉伸性能用的是拉力试验机,更换夹持器后,都可进行拉

伸、压缩、弯曲、 剪切、剥离和撕裂等力学性能试验。

(2)接触式测伸长计

• 其原理基本与非接触式测伸长计相似。它是采用了两个接触式夹头夹

在试样标线上,其接触压力约为0.50N(51gf)左右,当试样伸长是带动两 个夹持在试样标线的夹头移动,这两个夹头由两条绳索于一个多圈电位 器相连,两个夹头的位移,使绳索的抽出量发生变化,也就改变了电位 器的阻值,因而也改变了代表应变值得能量,其数值有记录或显示装置 示出,这种测伸长记载很多拉力试验机上都已采用。

• (1)将试样对称并垂直地夹于上下夹持器上,开动机器,使下夹持器

以500±50mm/分的拉伸速度拉伸试样,并用测伸指针或标尺跟踪试样 的工作标线。

• (2)根据试验要求,记录试样被拉伸到规定伸长率时的负荷、扯断时

的负荷及扯断伸长率 (ε)。电子拉力机带有自动记录和绘图装置,则 可得到负荷—伸长率曲线,试验结果可从该曲线上查处。 定伸强度(100%),抗拉强度,扯断伸长率 (ε)。

3.试样厚度的影响

• 硫化橡胶在进行拉伸性能试验时,标准规定试样厚度为2.0±0.3mm。 • 随着试样厚度的增加,其拉伸强度和扯断伸长率都降低。产生这种原因

除了试样在拉伸时各部分受力不均外, 还有试样在制备过程中,裁取 的试样断面形状不同。

• 在裁取试样时,试样越厚,变形越大,导致试样的断面面积减少,所以

• 附加高温和低温装置即可进行在高温或低温条件下的力学性能试验。

D412硫化橡胶、热塑性橡胶和热塑性弹性体----抗拉试验方法1

D412-92硫化橡胶、热塑性橡胶和热塑性弹性体----抗拉试验方法1 1.范围1.1本试验方法描述了硫化橡胶、热塑性橡胶,和热塑性弹性体的抗拉性能测定方法。

本方法不适用于硬质橡皮及类似的低伸长率的材料,本方法包括如下两种:方法A:哑铃片或直片试样方法B:环形试片1.2无论是用SI单位或非SI单位表示的数值,在本标准中皆认为是标准值,不同系统的值可能不完全相等,因此各系统只能分别使用,而不能混用。

1.3本标准不涉及与之相关的所有安全因素,标准的使用者有责任制定适当的安全、健康的规定,在使用之前确定其规定极限的适用性。

2.参考文件2.1 ASTM标准D1349:橡皮试验标准温度的实施方法2D1566:有关橡皮的名词术语D3182:橡皮试验实施方法:用于混合标准混合物和准备标准硫化试片的材料、设备和程序2D3183:橡皮试验实施方法:由产品准备试片D3767:橡皮试验实施方法:尺寸测定D4483:橡皮试验实施方法:橡皮、炭黑、工业试验方法标准中精确度的确定E4:试验机的负荷检验2.2 ASTM附件:环形试样,方法B(D412)42.3 ISO标准:ISO37:硫化橡皮和热塑性橡皮抗拉性能的测定3.术语:3.1定义:3.1.1拉伸残变:试样按一定方式拉抻,再让其收缩后仍保留的伸长部分。

用原始长度的百分率表示(D1566)3.1.2拉断伸长率:哑铃片拉断后,将两断点对在一起,测出的拉伸残变3.1.3拉伸强度:将试样拉断所需的最大拉力(D1566)3.1.4张力:拉伸试样所用的力(D1566)3.1.5固定伸长力时的张力:将试样断面均匀一致的部分拉到---给定伸长率所需的第力(D1566)3.1.6热塑性弹性体:橡皮类材料的一个分支,与传统的硫化橡皮不同,具有象热塑性材料一样的加工性能和再使用性能3.1.7最大伸长率:试样被拉断的伸长率3.1.8屈服点:张力—变形曲线上的一点(拉断处除外),此时张力随变形的变化率经过一零值,并可能变为负值。

硫化橡胶或热塑性橡胶硬度的测定常规试验法

FCLHCXJ0052 硫化橡胶或热塑性橡胶硬度的测定常规试验法F_CL_HC_XJ0052硫化橡胶或热塑性橡胶—硬度的测定—常规试验法1范围1.1本方法规定了对表面平坦而且两面平行的硫化橡胶或热塑性橡胶国际硬度的四种测定方法:方法N 常规试验方法H 高硬度试验方法L 低硬度试验方法M 微型试验1.2对于弯曲表面表观硬度的测定也规定了用方法N、H、L和M的四种方法,分别为方法CN、CH、CL和CM。

1.3这些方法的主要区别在于钢球的直径和压入力的大小,根据特定的用途选择合适的方法。

每个访法的适用范围如图1所示。

1.4方法N:硬度的常规试验。

适用于橡胶的硬度在35 IRHD ~85IRHD范围内,也可用于硬度在30~95IRHD范围内的橡胶。

试样的厚度要求大于或等于4mm。

1.5方法H:适用于橡胶的硬度在85 IRHD ~100IRHD范围内,试样的厚度要求大于或等于4mm。

1.6方法L:适用于橡胶的硬度在10 IRHD ~35IRHD范围内,试样的厚度要求大于或等于6mm。

注1:在85IRHD~95IRHD和30 IRHD ~35IRHD范围内,用方法N测得的硬度至于分别用方法H或方法L获得的数据不完全一致。

1.7方法M:硬度的微型试验法,本质上是按比例缩小的常规实验法,适用于橡胶的硬度在35 IRHD ~85IRHD范围内,也可用于硬度在30 IRHD ~95IRHD范围内,试样的厚度小于4mm的橡胶。

注2:由于橡胶的各种表面因素,例如由打磨引起的表面粗糙,只是微型试验与常规实验所测的结果出现差异。

1.8方法CN、CH、CL和CM:弯曲表面的表观硬度试验。

1.8.1试验的式样和制品足够大,是硬度计能安放在上面。

1.8.2试验的试样和制品及硬度计都很小,使他们能安放在普通的支座上。

或者能将试样安放在硬度计的试样台上。

1.9上述方法不能保证适用于所有类型和尺寸的试样,但包括了像“O”型圈这样一些最普通的类型。

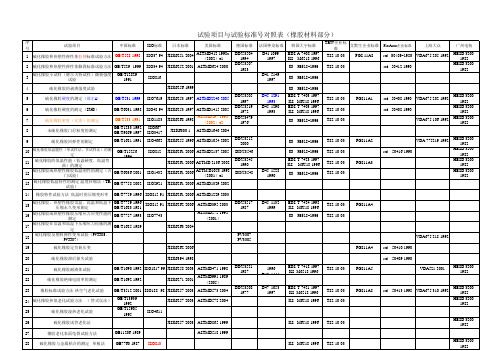

橡胶和热塑性弹性体性能检测标准 对照表

GME60221-1998

GM4298P-1997 GMI60206-1998 GM9102P-1997

39

O型圈的试样法

ASTMD1414

40

橡胶特性的测试方法 液体浸没时间的长 度变化

41 橡胶特性的测试方法 特定应力下的延伸

ASTM D14601986 2001)

ASTMD1456

42

橡胶中溶剂抽出物的测定

GB/T3516-1994

43

弹性织物拉伸的试验方法(拉伸试验机的恒 速拉伸试验

ASTM297-1993 (2002)e2

22

硫化橡胶绝缘电阻率的测定

GB/T1692-1992

JISK6271-2001

ASTMD991-1989 (2005)

23

橡胶标准试验方法-热空气老化试验 GB/T3512-2001 ISO188--98 JISK6257-2003 ASTMD573-2004

24 硫化橡胶热氧老化试验方法 ( 管式仪法)

艾默生企业标准

FiatAuto企业标准

TS2-10-03

TS2-10-03

std 50417-2002

上海大众

广州电装

HESD 32001982

HESD 32001982

VDA675 235-1992

VDA675 225(缺)

std 50420

VDA675 241-1992 VDA675 242-1992

8

未硫化橡胶门尼粘度的测定

GB/T1233-1992 GB/T9869-1997

9

硫化橡胶回弹性的测定

GB/T1681-1991

10

硫化橡胶低温脆性(单试样法、多试样法)的测 定

JISK6251:2004

JIS K 6251 :2004JIS K 6251:2004 版本号:1硫化橡胶和热可塑性橡胶—拉伸特性的试验方法序文本标准是对翻译的1994年第3版发行的ISO 37:1994 ,Rubber, vulcanized or thermoplastic —Determination of tensile stress —strain propertics 进行技术性内容的修改而制定的日本工业标准。

说明: 本标准加有下划虚线的地方是修改了的原国际标准事项。

变更一览表及其说明见附件。

警告本标准的使用者必须是熟悉一般试验室作业的人员。

本标准并未就其使用的所有安全问题提出处理意见。

所以,使用本标准的人员必须按照各自的责任对安全和健康采取适宜的措施。

1. 适用范围本标准适用于硫化橡胶和热可塑性橡胶(下称硫化橡胶)的拉伸强度、断裂时的延伸率、屈服点延伸率和拉伸应力的证明方法。

备注本标准的采用国际标准如下:说明:采用程度的记号源自ISO/IEC Guide 21,IDT(等同)、MOD修改)、NEQ非等效)。

ISO 37:1994 ,Rubber,vulcanized or thermoplastic —Determinationof tensile stress-strain properties(MOD)2. 引用标准以下所列是本标准的引用标准,是构成本标准规定的一部分。

在这些引用标准中,注有发行年份的,表示只有这个年份的版本才是本标准的构成部分,其后所有的修订版和补充都不适用。

未注生效年份的引用标准,则表示适用其最新版(包括补充)。

JIS K 6200 橡胶术语JIS K 6250 橡胶—物理试验方法通则备注JIS K 6250 橡胶—物理试验方法通则的各个项目等同于以下国际标准的各个项目。

1JIS K 6251:2004 版本号:1ISO 471:1995 Rubber —Temperatures, humidities and times forconditioning and testingISO 3383:1985 Rubber —General directions for achieving elevatedor subnormal temperatures for test purposesISO 4648:1991 Rubber,vulcanized or thermoplastic —Determinationof dimensions of test pieces and products for testpurposesISO 4661-1:1993 Rubber, vulcanized or thermoplastic —Preparationof samples and test pieces —Part 1: Physical tests JIS K 6272 橡胶—拉伸、弯曲及压缩试验机(定速) —规格要求备注ISO 5893:2002 Rubber and plastics test equipment —Tensileflexural and compression types (constant rate of traverse) —Description 引用的事项等同于本标准的相应事项。

用加速老化方法推算硫化橡胶制品使用寿命

橡塑资源利用- 20 -用加速老化方法推算硫化橡胶制品使用寿命李子安,郑健红,朱虹,魏申莉 (天津市橡胶工业研究所,天津,300384)DOI:10.3969/.12-1350(tq).2013.04.005为了预测硫化橡胶制品的使用寿命,用其指导科研和生产,满足市场的需求,我们采用对硫化橡胶加速老化的方法,以此推算出其在常温下的参考使用年限。

为了保证推算工作顺利进行,前期我们做了充分的准备,确定了推算依据和推算原理,并就性能及其临界值的选择和试样、试验温度、老化时间的确定以及实验设备、实验人员的选择做了规定,同时对试验程序、数据采集和数据处理等内容进行了规范。

一. 推算依据:《硫化橡胶或热塑性橡胶应用阿累尼乌斯图推算寿命和最高使用温度》(GB/T 20028-2005/ISO 11346:1997)。

二. 推算原理在选定的测试温度下,把所选取的性能(参数)数值变化看作是时间的函数,定期取样测试性能,直至性能达到相应的临界值为止,从而得出在该温度下老化的失效时间。

相同的试验应该至少在其它两个温度下进行,以所获得的失效时间数值与温度的函数作出阿累尼乌斯图,再经函数变化得到的直线可以外推到使用(或储存)温度下的失效时间。

外推法通常限制在超过最终数据点的30-40℃内。

三. 性能的选择测试硫化橡胶试片老化前和老化后的全项物理机械性能(硬度、拉伸强度、扯断伸长率、扯断永久变形和伸长率分别为100%、150%、200%、300%的定伸应力。

所取数据最终要筛选,保留下遵循阿累尼乌斯曲线的性能。

四. 临界值的选择选取的临界值应符合产品的实际使用条件,根据前期对硫化橡胶制品摸索性老化试验的检测结果,选择拉伸强度和扯断伸长率下降到原始值的50%为临界值,并以此推算实际使用寿命。

五. 试样1.试样制备方法应符合GB/T 9865,试样的调节应符合GB/T 2941规定。

2.试样的数量:由于试样要进行老化试验,老化试验按照GB/T 3512标准进行,共取40组每组选择5个试样。

JIS K 6268-1998硫化橡胶—密度测定

硫化橡胶—密度测定序文:本标准是翻译1988年第三版发行的ISO 2781,硫化橡胶-密度测定(Rubber, vulcanized -- Determination of density),未修改技术性内容和标准格式而编成的日本工业标准。

1 适用范围1.1 本标准适用于2种测定硫化橡胶密度的试验方法。

这种测定对于复合橡胶的品质管理和规定体积的硫化橡胶制造所需的质量计算是极为重要的。

1.2 本标准不适用于以某种温度下的某种体积的橡胶质量与同体积的纯水质量之比表示的橡胶相对密度的测定。

1.3 按照本标准,可在各种条件下测定重力来证明密度。

为了方便,重力用质量单位表示。

备注:本标准的对应国际标准如下:电缆情缘ISO 2781:1988 Rubber, vulcanized -- Determination of density2 术语的定义 本标准所用主要术语的定义如下:密度指规定温度中平均单位体积的橡胶质量。

用兆克每立方米(Mg/m³)表示。

3 种类 硫化橡胶的密度测定,有2种方法:A法和B法。

4 试验的一般条件4.1 试验器具除通常的实验器具外,还有如下:4.1.1 化学天平精度为1mg。

4.1.2 天平用托盘为了放置烧杯,便于测定水中的试验片质量而使用的大托盘(用于A法)。

4.1.3 烧杯容量为250cm³(如受天平构造限制,也可用小的)(用于A法)。

4.1.4 比重瓶用于B法。

4.2 试验片4.2.1 尺寸试验片为表面光滑、没有缝隙和脏物的每个质量不少于2.5g的橡胶片。

B法的试验片为可切成适当小片的形状。

4.2.2 试验次数最少2次4.3 从硫化到试验的间隔因技术性原因而无特别规定时,时间间隔必须按照下列要求:4.3.1 从硫化到试验的时间所有试验,从硫化到试验的时间,最少为16小时。

4.3.2 非制品的试验非制品的试验,从硫化到试验的时间,最多为4个星期,以比较为目的的评价,要尽可能在相同的时间间隔后进行试验。

硫化橡胶或热塑性橡胶压入硬度试验作业指导书

按照规定加弹簧试验力使压足和试样表面紧密接触,当压足和试样紧密接触后,在规定的时刻读数。对于硫化橡胶标准弹簧试验力保持时间为3s,热塑性橡胶则为15s。如采用其他试验时间,应试验报告中说明。未知类型橡胶当作硫化橡胶处理。

8.3测量次数

在试样表面不同位置进行5次测量取中值。对于邵氏A型、D型和AO型硬度计,不同测量位置两两相距至少6mm,对于AM型,至少相距0.8mm。

3.6.1操作速度

支架可以在我无震动、最大速度为3.2mm/s条件下将试样压向压针或压针压向试样。

3.6.2砝码

用以加上弹簧试验力的砝码和邵氏硬度计的总质量应符合如下规定:

A型和AO型为1+0.1Kg

D型5+0.5Kg

AM型为0.25+0.05Kg

4形状如下图,

5、测量原理

邵氏硬度计的测量原理是在特定的条件下把特定形状的压针入橡胶试样而形成压入深度,再把压入深度转换为硬度值。

邵氏A型硬度计: F=550+75HA

HA—邵氏A型硬度计读数锁定最后的试验结果。

3.5自动计时机构(供选择)计时机构在压足和试样接触后自动开始工作,指示出试验结束时间或锁定最后结果。

3.6支架

支架可以固定硬度计并使压足和试样支承面平行。使用支架可以提高测量准确度,通过支架在压针中轴上的砝码加力,使压足压在试样上。

硫化橡胶或热塑性橡胶压入硬度试验作业指导书

1、检测标准

《硫化橡胶或热塑性橡胶压入硬度试验方法》

第一部分:邵氏硬度计法(邵尔硬度)GB/T531.1/2008(代1999)

2、范围

本标准规定了硫化橡胶或热塑性橡胶使用下列标尺的压入硬度(邵尔硬度)试验方法:

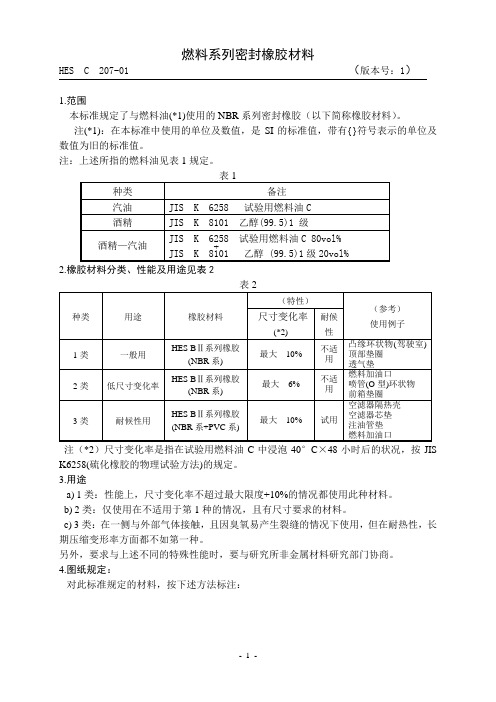

HES C 207燃料系列密封橡胶材料

燃料系列密封橡胶材料HES C 207-01 (版本号:1)1.范围本标准规定了与燃料油(*1)使用的NBR系列密封橡胶(以下简称橡胶材料)。

注(*1):在本标准中使用的单位及数值,是SI的标准值,带有{}符号表示的单位及数值为旧的标准值。

注:上述所指的燃料油见表1规定。

2.橡胶材料分类、性能及用途见表2注(*2)尺寸变化率是指在试验用燃料油C中浸泡40°C×48小时后的状况,按JIS K6258(硫化橡胶的物理试验方法)的规定。

3.用途a)1类:性能上,尺寸变化率不超过最大限度+10%的情况都使用此种材料。

b)2类:仅使用在不适用于第1种的情况,且有尺寸要求的材料。

c)3类:在一侧与外部气体接触,且因臭氧易产生裂缝的情况下使用,但在耐热性,长期压缩变形率方面都不如第一种。

另外,要求与上述不同的特殊性能时,要与研究所非金属材料研究部门协商。

4.图纸规定:对此标准规定的材料,按下述方法标注:HES C 207-01 (版本号:1)(固定)例:HES C 207-3类-88 5.品质试验用橡胶材料,是从硫化后的成品橡胶板上取下,按第6章的要求进行试验,应符合表3规定。

HES C 207-01 (版本号:1)表(完)(*3)实验条件(参考)为40°C×150h6试验方法:6.1硬度试验按JIS K 6253中第5章的规定进行试验,仪器使用硬度试验机A型。

6.2拉伸试验按JIS K 6251的规定进行试验,试样按5号试样。

6.3老化试验按JIS K 6257规定进行试验,但按6.3进行试验时,试验温度要为100°C±1°C ,时间为70±1小时。

6.4压缩永久变形试验按JIS K 6262中第5章的规定进行试验。

但试样为大型试片,试验温度为100°C±1°C,时间为70±1小时。

6.5耐寒性试验(脆化点)按JIS K 6261中第4章的规定进行试验。

橡胶物理性能测试标准

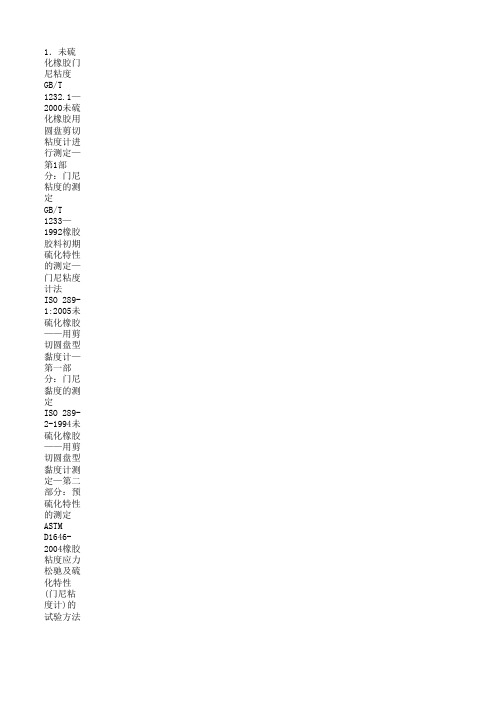

1.未硫化橡胶门尼粘度GB/T 1232.1—2000未硫化橡胶用圆盘剪切粘度计进行测定—第1部分:门尼粘度的测定GB/T 1233—1992橡胶胶料初期硫化特性的测定—门尼粘度计法ISO 289-1:2005未硫化橡胶——用剪切圆盘型黏度计—第一部分:门尼黏度的测定ISO 289-2-1994未硫化橡胶——用剪切圆盘型黏度计测定—第二部分:预硫化特性的测定ASTM D1646-2004橡胶粘度应力松驰及硫化特性(门尼粘度计)的试验方法JIS K6300-1:2001未硫化橡胶-物理特性-第1部分:用门尼粘度计测定粘度及预硫化时间的方法2.胶料硫化特性GB/T 9869—1997橡胶胶料硫化特性的测定(圆盘振荡硫化仪法)GB/T 16584—1996橡胶用无转子硫化仪测定硫化特性ISO 3417:1991橡胶—硫化特性的测定——用摆振式圆盘硫化计ASTM D2084-2001用振动圆盘硫化计测定橡胶硫化特性的试验方法ASTM D5289-1995(2001) 橡胶性能—使用无转子流变仪测量硫化作用的试验方法DIN 53529-4:1991橡胶—硫化特性的测定——用带转子的硫化计测定交联特性3.橡胶拉伸性能GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定ISO37:2005硫化或热塑性橡胶——拉伸应力应变特性的测定ASTMD412-1998(2002)硫化橡胶、热塑性弹性材料拉伸强度试验方法JIS K6251:1993硫化橡胶的拉伸试验方法DIN 53504-1994硫化橡胶的拉伸试验方法4.橡胶撕裂性能GB/T 529—1999硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)ISO 34-1:2004硫化或热塑性橡胶—撕裂强度的测定-第一部分:裤形、直角形和新月形试片ASTM D624-2000通用硫化橡胶及热塑性弹性体抗撕裂强度的试验方法JIS K6252:2001硫化橡胶及热塑性橡胶撕裂强度的计算方法5.橡胶硬度GB/T 531—1999橡胶袖珍硬度计压入硬度试验方法GB/T6031—1998硫化橡胶或热塑性橡胶硬度的测定(10—100IRHD)ISO 7619-1:2004硫化或热塑性橡胶——压痕硬度的测定——第一部分:硬度计法(邵式硬度)ISO 7619-2:2004硫化或热塑性橡胶——压痕硬度的测定——第二部分:IRHD袖珍计法ASTM D2240-2004用硬度计测定橡胶硬度的试验方法ASTM D1415-1988(2004) 橡胶特性—国际硬度的试验方法JIS K6253:1997硫化橡胶及热塑性橡胶的硬度试验方法DIN 53505-2000橡胶试验邵式A和D的硬度试验6.压缩永久变形性能GB/T 7759—1996硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定ISO 815:1991硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定ASTM D395-2003橡胶性能的试验方法压缩永久变形JIS K6262:1997硫化橡胶及热塑性橡胶压缩永久变形试验方法7.橡胶的回弹性GB/T 1681—1991硫化橡胶回弹性的测定ISO 4662:1986硫化橡胶回弹性的测定ASTM D1054-2002用回跳摆锤法测定橡胶弹性的实验方法JIS K6255:1996硫化橡胶及热塑性橡胶的回弹性试验方法DIN 53512-2000硫化橡胶回弹性的测定8.橡胶低温特性GB/T 1682—1994硫化橡胶低温脆性的测定—单试样法GB/T 15256-1994硫化橡胶低温脆性的测定(多试样法)GB/T 7758—2002硫化橡胶低温特性的测定温度回缩法(TR试验)ISO 2921:2005硫化橡胶—低温特性—温度回升缩TR)试验ASTM D1329-2002天然橡胶特性的评定—橡胶的低温回缩试验方法(TR试验法) ASTM D 746-2004用冲击法测定塑料及弹性材料的脆化温度的试验方法ASTM D 2137-2005弹性材料脆化温度的试验方法JIS K 6261-1997硫化橡胶及热塑性橡胶的低温试验方法9.橡胶热空气老化性能GB/T 3512—2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验ISO188-1998硫化或热塑性橡胶——加速老化和耐热试验ASTM D573-2004用热空气箱对橡胶损蚀的试验方法DIN 53508-2000硫化橡胶—加速老化试验JIS K 6257-2003硫化橡胶或热塑性橡胶热空气老化10. 橡胶耐臭氧老化性能GB/T 7762—2003硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T 13642-1992硫化橡胶耐臭氧老化试验动态拉伸试验法ASTM D518-1999橡胶损坏性-表面裂开的试验方法ASTM D1149-1999橡胶在小室中臭氧龟裂ASTM D1171-1999橡胶在小室中臭氧龟裂(三角形试样)ASTM D 3395-1999橡胶变质—在小室中动态臭氧碎裂的试验方法DIN53509-1-2001橡胶试验抗臭氧龟裂稳定性的测定第一部分:静应力JIS K6259-2004硫化橡胶或热塑性橡胶耐臭氧性能的测定11.橡胶耐介质GB/T 1690—2006硫化橡胶或热塑性橡胶耐液体试验方法ISO 1817:2005硫化橡胶液体影响的测定ASTM D471-1998液体对橡胶性能影响的试验方法JIS K6258-2003液体对硫化橡胶或热塑性弹性体影响的测定12. 橡胶对金属粘附性与腐蚀性GB/T 19243-2003硫化橡胶与有机材料接触污染的试验ASTM D925-1988(2000) 橡胶特性—表面的着色性(接触、色移及扩散)的试验方法13.橡胶燃烧性能GB/T 10707-89橡胶的燃烧性能(氧指数法)GB/T 13488-92橡胶的燃烧性能(垂直燃烧法)UL 94-1996橡胶燃烧性能14. 橡胶磨耗性GB/T1689—1998硫化橡胶耐磨性能的测定(用阿克隆磨耗机GB/T9867—1988硫化橡胶耐磨性能的测定(旋转辊筒式磨耗机法)ASTM D5963-2004硫化橡胶耐磨性能的测定(旋转辊筒式磨耗机法)15.橡胶电性能GB/T 1692—1992硫化橡胶绝缘电阻率GB/T 1693—1981(1989)硫化橡胶工频介电常数和介质损耗角正切值的测定方法GB/T 1694—1981(1989)高频介电常数和介质损耗角正切值GB/T 1695—2005工频击穿介电强度和耐电压的测定方法GB/T 2439—2001硫化橡胶或热塑性橡胶导电性能和耗散性能电阻率的测定。

ASTM D412-98a(2002)硫化橡胶、热塑橡胶和热塑合成橡胶的拉伸试验方法(中文版部分)

名称:D 412—98a(2002年重新批准)硫化橡胶和热塑性弹性体——拉伸性能的标准实验方法希望采用本标准使用者在进行实验时,参照英文版本一起使用以便对译文提出建议并准确进行实验。

因此凡出现与英文版本相冲突,则以英文版本为准。

本标准已被国防部代理机构批准使用。

注释——9.2部分于2003.1被更新。

1. 范围1.1 这些方法是用来评估硫化橡胶和热塑性弹性体拉伸性能的程序。

这些方法不适用硬橡胶和相似硬度、低延伸率材料。

方法如下:方法A——哑铃状和直片状试样方法B——剪切环形状试样注释1——这两种不同的方法不会产生同样的结果。

1.2 在本实验中,数值的表达不管是以SI还是非SI为单位,都认为是标准的。

在每一系统中数值可能不是等同的,因此必须单独使用每一系统,而不要合并这些数值。

1.3本标准没有对所有的安全问题进行详细的描述。

建立一个合适的安全和健康规则和决定其应用规则限制是使用者的责任。

2. 参考资料2.1 ASTM 标准:D 1349 橡胶标准实验温度准则D 1566 与橡胶相关的术语D 3182 混合标准化合物和准备标准硫化橡胶片的材料,设备和程序准则D 3183 实验用产品片准备准则D 3767 橡胶尺寸测量准则D 4483 橡胶和黑烟末工业中标准实验方法的测量精度准则E 4 实验机器力检查准则2.2 ASTM 附件:剪切环形试样,方法B (D 412)2.3 ISO 标准:ISO 37 硫化橡胶,热缩性橡胶张应力性能3.1 术语3.1 定义3.1.1 张力设置——在试样被伸展之后所保留的延长长度,允许以规定方式缩进,以占原始长度的百分比来表达。

(D 1566)3.1.2 破裂后张力设置——通过把两破裂的哑铃体橡胶片破裂点放在一起进行测量。

(D 1566)3.1.3 抗拉强度——施加给试样使其破裂的张应力。

(D 1566)3.1.4 张应力——伸展试样的力。

(D 1566)3.1.5 一定延伸率的张应力——使试样均匀横截面伸展到给定延伸时所需要的力。

各种橡胶材料试验标准

1.未硫化橡胶门尼粘度GB/T 1232.1—2000未硫化橡胶用圆盘剪切粘度计进行测定—第1部分:门尼粘度的测定GB/T 1233—1992橡胶胶料初期硫化特性的测定—门尼粘度计法ISO 289-1:2005未硫化橡胶——用剪切圆盘型黏度计—第一部分:门尼黏度的测定ISO 289-2-1994未硫化橡胶——用剪切圆盘型黏度计测定—第二部分:预硫化特性的测定ASTM D1646-2004橡胶粘度应力松驰及硫化特性(门尼粘度计)的试验方法JIS K6300-1:2001未硫化橡胶-物理特性-第1部分:用门尼粘度计测定粘度及预硫化时间的方法2.胶料硫化特性GB/T 9869—1997橡胶胶料硫化特性的测定(圆盘振荡硫化仪法)GB/T 16584—1996橡胶用无转子硫化仪测定硫化特性ISO 3417:1991橡胶—硫化特性的测定——用摆振式圆盘硫化计ASTM D2084-2001用振动圆盘硫化计测定橡胶硫化特性的试验方法ASTM D5289-1995(2001) 橡胶性能—使用无转子流变仪测量硫化作用的试验方法DIN 53529-4:1991橡胶—硫化特性的测定——用带转子的硫化计测定交联特性3.橡胶拉伸性能GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定ISO37:2005硫化或热塑性橡胶——拉伸应力应变特性的测定ASTMD412-1998(2002)硫化橡胶、热塑性弹性材料拉伸强度试验方法JIS K6251:1993硫化橡胶的拉伸试验方法DIN 53504-1994硫化橡胶的拉伸试验方法4.橡胶撕裂性能GB/T 529—1999硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)ISO 34-1:2004硫化或热塑性橡胶—撕裂强度的测定-第一部分:裤形、直角形和新月形试片ASTM D624-2000通用硫化橡胶及热塑性弹性体抗撕裂强度的试验方法JIS K6252:2001硫化橡胶及热塑性橡胶撕裂强度的计算方法5.橡胶硬度GB/T531—1999橡胶袖珍硬度计压入硬度试验方法GB/T6031—1998硫化橡胶或热塑性橡胶硬度的测定(10—100IRH ISO 7619-1:2004硫化或热塑性橡胶——压痕硬度的测定——第一部分:硬度计法(邵式硬度)ISO 7619-2:2004硫化或热塑性橡胶——压痕硬度的测定——第二部分:IRHD袖珍计法ASTM D2240-2004用硬度计测定橡胶硬度的试验方法ASTM D1415-1988(2004) 橡胶特性—国际硬度的试验方法JIS K6253:1997硫化橡胶及热塑性橡胶的硬度试验方法DIN 53505-2000橡胶试验 邵式A和D的硬度试验6.压缩永久变形性能GB/T 7759—1996硫化橡胶、热塑性橡胶 在常温、高温和低温下压缩永久变形测定ISO 815:1991硫化橡胶、热塑性橡胶 在常温、高温和低温下压缩永久变形测定ASTM D395-2003橡胶性能的试验方法 压缩永久变形JIS K6262:1997硫化橡胶及热塑性橡胶压缩永久变形试验方法7.橡胶的回弹性GB/T 1681—1991硫化橡胶回弹性的测定ISO 4662:1986硫化橡胶回弹性的测定ASTM D1054-2002用回跳摆锤法测定橡胶弹性的实验方法JIS K6255:1996硫化橡胶及热塑性橡胶的回弹性试验方法DIN 53512-2000硫化橡胶回弹性的测定8.橡胶低温特性GB/T 1682—1994硫化橡胶低温脆性的测定—单试样法GB/T 15256-1994硫化橡胶低温脆性的测定(多试样法)GB/T 7758—2002硫化橡胶 低温特性的测定 温度回缩法(TR试验)ISO 2921:2005硫化橡胶—低温特性—温度回升缩TR)试验ASTM D1329-2002天然橡胶特性的评定—橡胶的低温回缩试验方法(TR试验法) ASTM D 746-2004用冲击法测定塑料及弹性材料的脆化温度的试验方法ASTM D 2137-2005弹性材料脆化温度的试验方法JIS K 6261-1997硫化橡胶及热塑性橡胶的低温试验方法9.橡胶热空气老化性能GB/T 3512—2001硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验ISO188-1998硫化或热塑性橡胶——加速老化和耐热试验ASTM D573-2004用热空气箱对橡胶损蚀的试验方法DIN 53508-2000硫化橡胶—加速老化试验JIS K 6257-2003硫化橡胶或热塑性橡胶 热空气老化10. 橡胶耐臭氧老化性能GB/T 7762—2003硫化橡胶或热塑性橡胶 耐臭氧龟裂 静态拉伸试验GB/T 13642-1992硫化橡胶耐臭氧老化试验动态拉伸试验法ASTM D518-1999橡胶损坏性-表面裂开的试验方法ASTM D1149-1999橡胶在小室中臭氧龟裂ASTM D1171-1999橡胶在小室中臭氧龟裂(三角形试样)ASTM D 3395-1999橡胶变质—在小室中动态臭氧碎裂的试验方法DIN53509-1-2001橡胶试验抗臭氧龟裂稳定性的测定第一部分:静应力JIS K6259-2004硫化橡胶或热塑性橡胶耐臭氧性能的测定11.橡胶耐介质GB/T 1690—2006硫化橡胶或热塑性橡胶耐液体试验方法ISO 1817:2005硫化橡胶 液体影响的测定ASTM D471-1998液体对橡胶性能影响的试验方法JIS K6258-2003液体对硫化橡胶或热塑性弹性体影响的测定12. 橡胶对金属粘附性与腐蚀性GB/T 19243-2003硫化橡胶与有机材料接触污染的试验ASTM D925-1988(2000) 橡胶特性—表面的着色性(接触、色移及扩散)的试验方法13.橡胶燃烧性能GB/T 10707-89橡胶的燃烧性能(氧指数法)GB/T 13488-92橡胶的燃烧性能(垂直燃烧法)UL 94-1996橡胶燃烧性能14. 橡胶磨耗性GB/T1689—1998硫化橡胶耐磨性能的测定(用阿克隆磨耗机GB/T9867—1988硫化橡胶耐磨性能的测定(旋转辊筒式磨耗机法)ASTM D5963-2004硫化橡胶耐磨性能的测定(旋转辊筒式磨耗机法)15.橡胶电性能GB/T 1692—1992硫化橡胶绝缘电阻率GB/T 1693—1981(1989)硫化橡胶工频介电常数和介质损耗角正切值的测定方法GB/T 1694—1981(1989)高频介电常数和介质损耗角正切值GB/T 1695—2005工频击穿介电强度和耐电压的测定方法GB/T 2439—2001硫化橡胶或热塑性橡胶 导电性能和耗散性能电阻率的测定方法性橡胶硬度的测定(10—100IRHD)(邵式硬度)。

日本JIS_K_6251:1993_硫化橡胶拉伸试验方法[1]

![日本JIS_K_6251:1993_硫化橡胶拉伸试验方法[1]](https://img.taocdn.com/s3/m/86d6880590c69ec3d5bb756e.png)

哑铃 状 试 样 : 式 中 :E曰=断 裂 时 的拉 伸 率 (% )

r

r

EB=

×100

“ O

L0=标 线 间 距 (ram) L1=断 裂 时标 线 间 距 (ram)

环状试样 :

En:且 ×100:

×100

0

0

式 中 :EB:断裂时拉伸 率(%)

,=断 裂 滑 轨 中心 移 动 距 离 (mm)

2l±2.0

25.5±0.5 25.5±2.0

哑铃 状 3型 100

200+2

哑铃 状 4型

21 19

5.0± 0.1

15.0±0.5

ll±1.0 40±2.0

哑铃 状 5型 115 16 25 33±2 6.od。· 25±1.0 25±2.0 14.0±1.0

料 ;试样 2型适 合于强力高 的小型试 验材料 ;试样 4型适 合于纯橡 胶 片材料 ;试样 6型 适 合 于 宰 型 非 标 准 试 验 材 料 ;试 样 7型 适 合 于微 型 试 料 。环状 试 样 中 ,试 样 1型 作 为 标 准 试样 ;2型 可 作 非 标 准 试 样 使 用 。 备 注 2.因试 样 形 状 与 尺 寸 不 同 ,并 非 能 获 得 相 同 数 据 。故 在 进 行 对 比 试验 时 ,必 须 采 用 相 同形 状 尺 寸 的试 样 。

硫化橡胶的拉伸试验影响因素分析

硫化橡胶的拉伸试验影响因素分析发布时间:2021-05-03T08:28:29.156Z 来源:《中国科技人才》2021年第4期作者:刘明杰[导读] 硫化橡胶是指在化工生产过程中橡胶经过硫化加工,硫化是橡胶从物性上即是塑性橡胶转化为弹性橡胶或硬质橡胶的过程。

硫化橡胶具有不易折断、不变黏、弹性好等特理特性,橡胶制品大都是用硫化橡胶制成的。

硫化橡胶也叫熟橡胶,通称胶皮或橡皮,胶料经硫化加工后的总称。

胶料在经过硫化加工后,生胶内会形成一种空间立体结构,这种结构使得橡胶具有较高的拉伸强度、耐热性、弹性和在有机溶剂中的不溶解性等特性。

大庆石化公司质量检验中心黑龙江大庆 163000摘要:橡胶材料在国民生产中应用比较广泛,是不可或缺的一种非金属材料。

为了明确硫化橡胶的物理性能和控制硫化橡胶的质量,需要通过设备对硫化橡胶进行实验检测,分析检测结果,以确保橡胶的生产质量。

硫化橡胶的拉伸性能是橡胶力学性能中的一个重要项目,因此,拉伸试验检测是鉴定橡胶制品硫化性能的有效方法之一。

本文主要分析了影响硫化橡胶的拉伸性能实验检测的因素,以提高硫化橡胶拉伸试验检测结果。

关键字:硫化橡胶、拉伸、强度、伸长率硫化橡胶是指在化工生产过程中橡胶经过硫化加工,硫化是橡胶从物性上即是塑性橡胶转化为弹性橡胶或硬质橡胶的过程。

硫化橡胶具有不易折断、不变黏、弹性好等特理特性,橡胶制品大都是用硫化橡胶制成的。

硫化橡胶也叫熟橡胶,通称胶皮或橡皮,胶料经硫化加工后的总称。

胶料在经过硫化加工后,生胶内会形成一种空间立体结构,这种结构使得橡胶具有较高的拉伸强度、耐热性、弹性和在有机溶剂中的不溶解性等特性。

一、实验原理在动夹持器或滑轮恒速移动的拉力试验机上,将哑铃状、或类似哑铃状、或环状标准橡胶试样进行拉伸,直至试样断裂。

按照要求记录橡胶试样在不断拉伸过程中,以及其断裂时所需要的拉力和伸长率的数值。

二、工艺过程的影响橡胶拉伸性能试验的影响因素有很多,主要有两个方面: 一是进行拉伸试验条件的影响,比如试样厚度、裁刀的尺寸与形状、拉伸速度、试验湿度与温度、试样停放时间、数据处理等;二是硫化工艺、混炼工艺等工艺过程的影响。