2000t酒精厂设计

食品工厂设计课程设计指导

食品工厂设计课程设计指导食品科学与工程专业《食品厂设计》课程设计指导书一、课程设计的目的《食品厂设计》课程主要讲述食品工厂设计的基本原理、设计方法。

目的是向学生传授基本的设计理论和培养学生实际设计食品厂工艺设计的基本技能。

课堂教学和课外作业等教学环节已完成了,但未进行系统、独立的设计。

为使学生较全面的受到设计技能的锻炼,还需要进行食品工厂设计基础的课程设计。

本课程设计应达到下列目的:1.巩固和具体应用食品厂设计及有关课程的理论知识,了解食品工厂设计的一般方法和步骤,培养学生进行食品工艺设计的基本技能,为今后阅读和设计食品厂工艺设计图纸及编写有关资料奠定基础。

2.通过拟定食品厂工艺设计方案和初步设计,让学生掌握具体实践与理论要求相结合的方法。

通过阅读和初步设计还可以使学生熟悉有关食品厂工艺设计的标准、规范等并在设计中培养独立思考和解决问题的能力。

二、设计条件(一)拟建食品工厂地址:全国各地,按照指导教师要求指定拟建厂所在地,也可以按照设计者自己的意图更改并说明原因。

(二)有关设计题目:1.年生产能力为5万吨的大米生产车间工艺设计;2.年生产能力为2万吨的大米生产车间工艺设计;3.年生产能力为5000吨的碳酸饮料厂生产车间工艺设计;4.年生产能力5000吨的果汁饮料厂生产车间工艺设计;5.年生产能力为5万吨的啤酒厂啤酒车间工艺设计;6.年生产能力为2万吨的啤酒厂啤酒车间工艺设计;7.日处理鲜奶50吨的乳制品厂液体乳制品生产车间工艺设计;8.日处理鲜奶100吨的乳制品厂液体乳制品生产车间工艺设计;9.年生产能力2000吨的豆乳制品生产车间工艺设计;10.年生产能力3000吨的豆乳制品生产车间工艺设计;11.日处理鲜奶50吨的乳粉生产车间工艺设计;12.日处理鲜奶100吨的乳粉生产车间工艺设计;13.年生产能力为1万吨的碳酸饮料厂生产车间工艺设计;14.年生产能力2万吨的果汁饮料厂生产车间工艺设计;15.年生产能力1万吨的啤酒厂啤酒车间工艺设计;16.年生产能力为10万吨的啤酒厂啤酒车间工艺设计;17.年生产能力1万吨的大豆油生产车间工艺设计;16.年生产能力为5万吨的大豆油生产车间工艺设计;以上题目也可以按照指导教师和学生的具体情况来自行拟定。

1000吨酒厂设计

耗水量计算

1 耗水量(发酵车间面积S㎡、发酵罐数量N1、贮酒罐数量N2)

地面冲洗耗水量计算:据实测数据,1吨水大约可冲洗地面40㎡,若发酵期间生产车间地 面平均每天冲洗两次,则有W1=(S/40)×2吨/天; 发酵罐清洗耗水量计算:清洗一台容积为20吨的发酵罐耗水约为1吨,若每10天清洗一次, 则有W2=N1/10吨/天; 贮酒罐清洗耗水量计算:贮酒罐在发酵阶段基本上只清洗一次,则有W3=N2/25吨/天 除梗破碎机清洗耗水量计算:清洗一台除梗破碎机耗水约为1吨,每天清洗两次,则有 W4=1×2×1=2吨/天; 气囊压榨机耗水量计算:清洗一台气囊压榨机耗水约为2吨,每天清洗1次,则有W5=2吨/ 天; 其他原因耗水量:纯水处理用水、贮酒车间地面清洗用水、控温设备用水、生活用水等耗 水量W6; 总耗水量W=W1+W2+W3+W4+W5+W6吨/天

红葡萄酒物料衡算

名称 红葡萄酒: 待灌装酒: 葡萄原酒: 葡 萄: 葡萄浆果: 梗 : 单耗 0 2% 6% 30% 6% 94% 总量 600t 600t÷98%=612.2t 612.2t÷94%=651.3t 651.3t÷70%=930.4t 930.4t×94%=874.6t 930.4t×6%=55.8t

年产1000吨葡萄酒酒厂设计

主要内容

1 2 3 项目概述 厂址选择

葡萄酒的生产工艺

物料衡算及设备选型说明

4

5 生产人员及水、电卫生要求 6 效益分析

一、项目概述

背景:我国是世界上葡萄酒消费增长最快 的市场,葡萄酒成为行业中的朝阳产业。 设计:年产1000吨葡萄酒酒庄的设计。 占地:×××亩

资金:×××元 (包括会所和文化基 地) 员工:生产车间32人

物料衡算: 619.9 t 红葡萄产干红400 t. 红葡萄出酒率:400÷ 619.9 ×100%=64.5%

发酵车间物料衡算与布置设计

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载发酵车间物料衡算与布置设计地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容摘要随着生活水平的提高,人们对啤酒的需求越来越大。

在国际上,啤酒工业的发展趋势是大型化和自动化,工艺上于缩短生产周期,提高整体生产的经济效益。

在啤酒工艺基本成熟的情况下,啤酒生产装备的影响要比其工艺的影响大。

因此,啤酒行业的竞争,最直接的表现是啤酒企业对装备的快速更新和技术提升。

对新建啤酒工厂来说,发酵方法以及所选用的设备室非常关键的。

因此,本设计的重点在于以最新研究为基础进行新型设备的选择和设计。

发酵所用到的设备室锥形罐,采用三段式冷却,一罐法进行发酵。

第一章总论第一节设计依据和范围第二节设计原则第三节生产规模和产品方案第四节生产工艺流程第二章发酵车间物料衡算第一节工艺流程及相关工艺参数第二节物料衡算第三章设备设计与选型第一节设备设计和选型的原则第二节主要工艺设备的设计和选型第三节主要设备一览表第四章发酵车间布置设计第一节发酵车间布置设计的原则第二节建筑概述第三节发酵车间布置设计说明参考文献第一章总论第一节设计依据和范围一本设计的依据是:1) 批准的项目申请报告2)可行性研究报告以及设计计划任务书。

3) 项目工程师或项目总负责人下达的设计工作提纲和总工程师作出的技术决定。

二设计范围重点进行发酵车间的设计,主要包括:发酵车间的物料衡算和耗冷量计算、发酵罐和贮酒罐的选型及其他通用设备如各种泵的选型。

设计原则一.设计工作要为要现代化建设这个中心,为这个中心服务。

二.设计工作必须认真进行调查研究。

要学会收集设计必需的技术基础资料,加强技术经济的分析工作,深入调查,与同类型厂先进技术经济指标做比较,要善于从实际出发去分析研究问题。

最新年产2万吨酒精厂蒸煮糖化车间设计

年产2万吨酒精厂蒸煮糖化车间设计课程设计任务书目录1 车间概况及特点 (3)1.1 生产规模 (3)1.2 产品方案 (3)2 车间组织 (4)3 工作制度 (5)4 成品的主要技术规格及技术标准 (6)5 生产流程简介 (7)6 新技术 (8)7 物料衡算 (9)7.1 蒸煮糖化车间原料计算 (9)7.2 生产1000kg酒精蒸煮醪量的计算 (9)7.3 生产1000kg酒精糖化醪量的计算 (10)7.4 年产2万吨酒精厂蒸煮糖化车间总物料衡算(以每小时计) (11)8 主要设备 (13)8.1 粉浆罐的选择 (13)8.2 预热罐的选择 (13)8.3 维持罐及后熟罐的选择 (13)8.4 气液分离器的选择 (13)8.5 真空冷却器的选择 (14)8.6 糖化罐的选择 (14)8.7 其他设备的选择 (14)8.8 蒸煮糖化车间设备一览表 (15)9 存在的问题及建议 (16)参考文献附件工艺流程图设备布置图摘要酒精在国防工业、医疗卫生、有机合成、食品工业、工农业生产中都有广泛的用途。

化学合成法生产酒精是利用炼焦炭、裂解石油的废气为原料,经化学合成反应而制成酒精。

生产方法又可分为间接水合法和直接水合法两种,目前工业上普遍采用后者。

蒸煮醪中淀粉的酶水解过程称为糖化。

糖化后得到糖化醪。

糖化的主要目的是将淀粉水解成葡萄糖等可发酵性糖。

本设计选用的蒸煮工艺为连续蒸煮,糖化工艺选用混合冷却连续糖化,将冷却工序由喷淋冷却器完成,蒸煮醪经汽液分离器和真空冷却器冷却后连续定量地流入糖化锅,蒸煮醪带入的多余热量由冷却水带走,糖化醪连续流入喷淋冷却器,冷却到28℃后再流入发酵车间。

糖化工段的几个主要工序是:将蒸煮醪冷至糖化温度,冷却好的蒸煮醪与糖化剂混合,并进行蒸煮醪的糖化,糖化醪冷却到发酵温度等。

在间歇蒸煮中,这几个工序是在一个设备中进行的,因此设备利用率低,冷却水与动力消耗大。

而连续糖化时,这几个主要工序分别在几个相应的设备中进行连续操作,实现了生产的连续化。

酒精发酵中的物料衡算

5 物料衡算5.1 全厂物料衡算的内容淀粉原料酒精厂的物料衡算包括两部分,第一部分是生产过程全厂总物料衡算,主要计算内容有:8.1.1 原料消耗的计算,主要原料为木薯,其它原料有淀粉酶、糖化酶、硫酸、硫酸铵等。

8.1.2 中间厂品,蒸煮醪、酒母醪、发酵醪等。

8.1.3 成品、副产品以及废气、废水、废渣既酒精、杂醇油。

二氧化碳和废糟等。

5.2 原料消耗的计算5.2.1 淀粉原料生产酒精的总化学反应式为:糖化:(1)162 18 180 发酵: (2)180 46 44 5.2.3 生产1000kg 无水酒精的理论淀粉消耗量由(1)和(2)式可求得理论上生产1000kg 无水酒精所消耗的淀粉量为:5.2.4 生产1000kg 国际燃料酒精的理论淀粉消耗量国标食用酒精乙醇含量在95%(体积分数)以上,相当于92.41%(质量分数),故生产1000kg 燃料酒精成品理论上需淀粉量为:1760.9×92.41%=1627.2 (kg) 5.2.5 生产1000kg 燃料酒精实际淀粉耗量612625106)O H nC O nH O H C n →+(252612622CO OH H C O H C +→)(9.1760921621000kg =⨯实际上,整个年产过程经历原料处理、发酵及蒸馏等工序,要经过复杂的物理化学和生物化学反应,产品得率必然低于理论产率。

假定发醇阶段系统设有酒精捕集器,则淀粉总损失率为8.55%,故生产1000kg 用酒精需淀粉量为:5.2.6 酒精生产给各过程各阶段淀粉损失如表所示5.2.7 这个原料消耗水平相当于淀粉出酒率为91.45%,这达到了我国现阶段木薯原料生产酒精的先进出酒率水平。

5.2.8 生产1000kg 燃料酒精木薯原料消耗量据基础数据给出,木薯原料含淀粉70%,故1吨酒精耗薯干量为:5.2.9 α-淀粉酶消耗量应用酶活力为2000u/g 的α-淀粉酶使淀粉液化,促进糊化,可减少蒸汽消耗。

年产30万吨工业酒精作业

12化工2班潘龙学号67项目背景:上税项目意义:产品介绍:乙醇俗称酒精是一种无色透明、易挥发,易燃烧,不导电的液体。

有酒的气,结构式味和刺激的辛辣滋味,微甘。

相对分子质量46.07,分子式为OHC26闪点14℃,自燃点390~430℃,乙醇蒸汽与空气可形成爆炸性混合物,爆炸极限为3.3%~19%(V)。

香和强烈刺激味的易燃液体。

相对密度0.7893,沸点78.3℃,凝固点-117.3℃,为:。

其分析纯级的无水乙醇是无色透明,易挥发,具有特殊芳工厂选址:项目进度设想原料来源及规格:水的类别硬度值碱性离子浓度(mmol/L)较软水0-40 0-1.44软水 4.1-8.0 1.45-2.88中硬水8.1-12.0 2.89-4.32较硬水12.1-18.0 4.33-6.48硬水18.1-30.0 6.49-10.80极硬≥31.0 >10.81物料衡算生产过程 损失原因淀粉损失/% 备注 原料处理 粉尘损失0.40 蒸煮 淀粉损失及糖分损失 0.50 发酵发酵残糖 1.50 发酵巴斯德效应 4.00 发酵酒气自然蒸发与被CO2带走 1.30 有酒精扑集器为0.30% 蒸馏废糟带走等 1.85 总计损失 9.55假定发酵系统设有酒精扑集器,则淀粉损失率为8.55%。

故生产1000kg 普通三级酒精须淀粉量为:8.55%-100%2.1627 =1779.3(kg ) 这个原料消耗水平相当于淀粉出酒率为1000÷1779.3=56.2%,着达到了我国先阶段甘薯干原料生产酒精的先进出酒率水平。

(5)生产1000kg 普通三级酒精甘薯干原料消耗量据基础数据给出,甘薯干原料含淀粉76.7%,故1吨酒精耗甘薯干量为: 1779.3÷76.7=2319.8(kg )若应用液体曲糖化工艺。

并设每生产1000kg 酒精需要的糖化剂所含淀粉量为G1,则淀粉原料需用量为: (1779.3-G1)÷76.7% (6)-淀粉酶消耗量应用酶活力为2000u/g 的α–淀粉酶使淀粉液化,促进糊化,减少蒸汽消耗量。

年产500t啤酒生产,全

年产5000吨12o啤酒厂糖化和发酵车间工艺设计摘要本文主要介绍年产5000吨啤酒厂糖化和发酵车间工艺设计的一种思路,对生产工艺流程进行设计研究,其中包括12度啤酒的配方和工艺流程及其论证,物料平衡和设备的计算及其选型,本设计采用先进的工艺过程,对生产工艺、物料和能量的节约型和对重点工段的设备选型做了重点介绍。

同时,考虑系统的灵活性、经济性及安全、环保的要求,并降低交叉污染的几率等。

本文根据啤酒生产的特点对其结构布局进行合理设计,使得生产车间尽量紧凑、物料及能源输送距离尽量缩短,从而有效地节约资源、降低生产成本。

本文针对啤酒糖化和发酵特点进行物料衡算,对啤酒厂糖化车间和发酵车间进行了热量衡算,使得生产的各环节能够有效结合,便于提高能源的利用率。

该设计成果主要采用形式为工艺流程图(1张),车间平面布置图(1张),车间局部剖视图(1张),并编写详细数据说明书。

关键词:工艺流程、糖化、发酵、设计Saccharification and fermentationAbstractThis paper mainly introduces the annual 5,000 tons beer saccharification and fermentation process design workshop of a kind of idea, design for manufacturing processes, including 12 degrees of beer formula and process and equipment, material and the selection of the design and calculation, adopts advanced process for production process, materials, energy saving and on and on the selection of equipment do units were analyzed in this paper. At the same time, the flexibility of the system safety, environmental protection, economy and the request, and reduce the chances of cross contamination.According to the characteristics of beer production structure layout is reasonable design, makes the production workshop as far as possible compact, materials and energy to shorten the distance transportation, thus effectively save resources, reduce the production cost. Based on beer saccharification and fermentation characteristics of material, the brewery saccharification and fermentation workshop on the workshop of heat balance of production, make each link can effectively combine, easy to improve energy efficiency.The design results mainly adopts form for process flow diagram (1), workshop layout (1), workshop sections (1) locally, and detailed data sheets.Key word:Process、glycated、Fermentation、design目录摘要 (I)ABSTRACT (II)前言 (1)第1章绪论 (2)1.1啤酒的起源 (2)1.2我国啤酒工业发展简况 (3)1.3厂址的选择 (4)1.4市场预测 (4)1.5项目实施的意义 (5)第2章设计规模及生产方案 (6)2.1设计规模 (6)2.2产品方案 (6)2.2.1 生产规模及建设时间 (6)2.2.2 产品质量及标准 (7)2.2.3 水质标准及啤酒质量控制 (7)第3章工艺流程及生产方法 (9)3.1啤酒酿造的工艺流程 (9)3.2啤酒酿造的原料 (9)3.3糖化车间的工艺要点 (10)3.4发酵车间的工艺要点 (12)3.5啤酒过滤 (13)第4章工艺计算 (14)4.1工艺技术指标及基础数据 (14)4.1.1 100kg原料(70%麦芽,30%大米)生产12°淡色啤酒的物料衡算 (14)4.1.2 生产100L12°淡色啤酒的物料衡算 (15)4.1.3 5000t/a 12°淡色啤酒糖化车间额定量物料衡算表 (15)4.2年产5000吨啤酒厂糖化车间的耗热量计算[5] (16)4.3年产5000吨啤酒厂发酵车间耗冷量计算 (22)4.3.2发酵耗冷量Q (22)2第5章主要设备选型及计算 (26)5.1主要设备计算 (26)5.2设备一览表 (29)第6章车间平面布置设计 (30)6.1总平面布置基本原则 (30)6.1.1 设计原则 (30)6.2车间布置设计原则 (31)6.2.1 糖化车间 (32)6.2.2 发酵车间 (32)6.3车间建筑特点 (32)第7章环境保护及综合利用 (33)7.1环境保护 (33)6.2.1 副产品的综合利用 (33)6.2.2 职业安全卫生 (34)6.2.3节约能源[11] (34)总结 (36)参考文献 (37)致谢 (38)附录 (39)前言此啤酒厂设计研究是通过设计、资料收集等实践过程,达到使我们掌握啤酒厂生产啤酒的各个环节及要求的目的。

1食用酒精生产企业要求

前提方案

供水能力应与生产能力相适应,确保加工水量充足。生产用水应符合 GB5749的要求。如使用自 备水源作为加工用水,应进行有效处理,并实施卫生 监控; 加工用水的管道应有防虹吸或防回流装置,不得与非饮用水的管道相连接 ,并有标识; 储水设施应采用无毒、无污染的材料制成,并有防止污染的措施。应定期 清洗、消毒,避免加 工用水受到污染。 贮存设施

企业应具备满足需要的食用酒精生产基本知识 及加工工艺人员。

人力资源

从事产品研发、质量控制、检验等工作的人员应具备相关知识。 采购人员应具备识别原材料质量安全基本知识和技能。 企业应制定和实施人员培训计划,提供培训或采取其他措施以持续满足要求。 保证不同岗位的人员掌握食用酒精安全卫生知识和技能。从事产品研发、原辅料采 购验收、发酵蒸馏、产品检验等人员应持续满足岗位能力要求。 需持证上岗的人员应具备相关资质并按时复审。

关键过程控制

包装容器应符合相关的标准,验收时应索取相应的产品合格证明和检 测报告。并确保符合相应的标准要求。必要时,检测报告应包含包装容器 中有关化学物质迁移量的测试结果。

发酵蒸馏

按不同种类产品的要求制定发酵蒸馏工艺规程并严格实施,控制入池前糖度 、酸度、温度、发酵中最高温度,减少甲醇、杂醇油等生成量;控制蒸馏 塔顶、塔中、塔底的压力或温度及冷凝温度,降低产品中甲醇、杂醇油等 有害物质含量,达到GB 10343《食用酒精》的要求。

微生物发酵 化学合成 食用酒精 工业酒精

目 录

前言

规范性 引用文件

术语 和定义

人力资源

前提方案

关键 过程控制

检验

产品 追溯与撤回

前 言

1

本技术要求是GB/T 22000-2006《食品安全管理体系 食品链中各类组织的要求》在食用酒精生产企业应用的 专项技术要求,是根据食用酒精生产行业的特点对 GB/T22000相应要求的具体化。本标准在编制过程中充分 考虑了相应的法律法规和标准的要求。

年产20万吨啤酒的发酵车间设计书

生物工程工厂设计任务书Ⅱ一、设计题目:年产10万(或1万、2万、5万、15万、20万、25万)吨啤酒的发酵车间设计二、设计依据:1、每年生产280天,成品啤酒为10°。

2、定额指标:原料利用率98.5%麦芽水分:5%大米水分:13%无水麦芽浸出率:75%无水大米浸出率:95%3、各生产阶段损失率:麦汁冷却澄清损失:热麦汁量的8%主发酵损失:冷麦汁量的2.5%过滤和灌装损失:啤酒量的3.5%三、设计任务:1、确定原料配比2、进行生产方法的论证,确定生产方案、生产工艺和工艺流程3、根据以上确定的原料配比和生产方案进行物料衡算和热量衡算,列出啤酒生产衡算表,4、进行设备计算:确定发酵罐的体积和径高比。

5、画出整个发酵车间的带控制点的工艺流程图(2号图纸)四、设计成果内容:1、设计说明书一本,包括设计任务中的1、2、3、4的内容2、图纸1张五:参考资料:1、啤酒工业手册(上、下册),中国轻工业出版社2、顾国贤主编,酿造酒工艺学,中国轻工业出版社3、吴思方主编,发酵工厂设计概论,中国轻工业出版社4、化工原理教材,生物工程设备教材5、马瑞兰,金玲编,化工制图,化工出版社,2000,8月年产20万吨啤酒的发酵车间设计第一章总论1.1概述啤酒作为一种口味纯正的饮料酒深受消费者的欢迎,其市场需求已经越来越大。

本设计是针对年产20万吨啤酒的发酵工艺进行设计的。

通过参阅大量的国内外文献,确定了采用下面发酵法,以70%的大麦和30%的大米为原料进行为期20天(主发酵6天,后发酵14天)的分批式发酵。

由物料衡算得出每年需大米9750t、大麦22800t、酒花酒花450t;由耗冷量的计算得出每年耗冷36.95×1010kJ。

并且通过对设备的选型与计算得出需要924m3的圆筒体锥底发酵罐40个.关键词:啤酒;工艺设计;物料衡算;热量衡算;圆筒锥底发酵罐1.2设计目的目前世界上啤酒市场竞争日益激烈,广大消费者对啤酒品种结构和产品质量的要求也越来越高,相应的新品种也层出不穷。

酒精制造工业流程图

糖蜜 稀释 酸化 灭菌 澄清 添加营养盐 发酵 成熟醪 蒸馏 酒精

水

酒母

糖化废水

• 是以林业四和、木材纤工维业质的下原脚料料酒、秸精秆、废纤维废料、甘

蔗渣等为原料,发酵、蒸馏工业酒精。

• 质原料酒精生产工艺如下:

酶或酸

酒母 酒精糟

酒精连续发酵流程

一、 酒精生产所用原料 二、淀粉质原料酒精 三、糖质酒精 四、纤维质原料酒精 五、化学合成酒精

一、 酒精生产所用原料

• 淀粉类原料:包括薯类、谷类等粮食原料(如玉米等) 。

• 糖类原料:有糖蜜、甘蔗、甜菜和甜高梁等主要是废糖蜜。 • 纤维质原料:木材废料、秸秆、甘蔗渣、废纤维等。 • 其他原料 亚硫酸盐纸浆废液、植物等。

51.7 1.63 0.80

氨氮 6.0 6.0 6.0

二、 酒精工业的废气污染 • 酒精企业的废气主要来自锅炉房的燃烧废气。

三、 酒精工业的废渣污染 • 废渣来自酒精废醪的预处理得到的酒精干酒醪,

进行综合利用,生产多种副产品,以平衡废水治 理成本。 • 如玉米酒精生产1t酒精需用3~3.5t玉米。这其 中只有占原料60%的淀粉能被用来发酵生产酒 精和味精,其他剩余的蛋白质、脂肪、 碳水化合物、纤维素作为废物被丢弃了。酒精 行业每 年产生4350万m3酒精糟。

原料 粉碎 蒸煮 冷却 糖化 冷却 发酵 蒸馏 酒精、酒糟、杂醇油

蒸煮废水

糖化废水

发酵废水 蒸馏废水

三、糖质酒精

• 糖质酒精是以糖蜜为原料,经发酵后醪液从初 馏塔蒸馏而出,我国广东、海南、广西、云南、 福建等省以甘蔗糖蜜生产酒精,黑龙江、内蒙、 新疆等省以甜菜糖蜜生产酒精。许多糖厂都设 有糖蜜制酒车间。

酒精厂设计

酒精厂设计前言我公司酒精项目组主要努力于无水酒精消费技术开发及酒精差压蒸馏节能新工艺的推行运用;承接各种规模酒精及其深加工产品装置的工程设计、设备制造、施工及调试总承包或局部工段承包。

对老酒精厂存在的技术效果提供技术支持、咨询效劳,对原有旧装置停止挖潜改造,并承包装置的调试、消费及消费管理效劳;公司拥有牢靠的专业技术力气;先进的设计辅佐软件;系统、完整的工程技术资料和良好的客户、用户关系。

公司担任技术任务的几位专业工程师均曾就职于化工设计院所,并临时从事酒精消费任务,他们先后掌管并完成了十几套不同规模酒精工厂的设计、施工、消费调试。

其中,由我公司自主完成的有:"广东城月糖厂酒精厂技改项目"酒精回收系统总承包工程;"遂溪特级酒精酿造3万吨/年酒精及配套1万吨/年无水酒精技改项目"总承包工程;"广西南康糖厂木薯淀粉酒精装置新建项目"总承包工程等。

在多年的实践任务中,取得了少量的第一手工程资料,积聚了丰厚的实践操作阅历,在酒精消费行业内享有盛名。

本公司拥有自主的"环已烷脱水消费无水酒精技术",能向客户提供成熟的消费工艺装置及优秀完整的售后效劳。

本公司的设计手腕先进。

配套非标设备的设计算及出图均采用化工部设备设计技术中心站开发的辅佐设计软件包停止,牢靠性高。

另外,公司临时与工程院所、初等学俯坚持横向联络,保证了技术水平的先进性,技术规范的延续性。

本公司的效劳宗旨是:"提供先进适用的技术,系统迷信的管理",并"最大限制满足用户的需求"的效劳。

中科院广州动力研讨所广东中科天元再生资源工程2001年10月再版酒精消费技术简介一、酒精的用途酒精----乙醇的俗称,一向是市场庞大的一种商品,也是重要的工业原料,普遍用于化工、塑料、橡胶、农药、化装品及军工等工业部门,酒精的深加工产品有数百种,而且酒精还是一种重要的再生动力,所以,酒精的市场潜力是庞大的。

年产300吨无水乙醇的工艺设计毕业设计

研究背景及意义

乙醇又称酒精,广泛用于各种行业。现今,无水 乙醇又被称为“清洁燃料 ”,对减少大气污染 及抑制温室效应意义重大。

无水乙醇的生产方法

目前工业上无水乙醇的 生产方法主要有“恒沸 精馏”,“萃取精馏” ,“分子筛吸附”和“ 膜分离”4种方法。本文 总结了节能型分子筛脱 水吸附制无水乙醇技术 的研究进展,并展望了 其工艺前景。

• 无水乙醇的用途

•汽油醇

•清洁燃 料

•航空航 天

•无水乙醇

•化工医 药

•电子制 造

☆ 巴西是世界上最大的乙

• 乙醇的生产方法

•发酵法

•淀粉质原料发酵法 •糖质原料发酵法

•乙烯水合法

•乙烯直接水合法 •乙烯间接水合法

• 建设规模及设计方案

1.建设规模 300t/a无水乙醇工业装置,即1t/d无水乙醇。 2.设计方案 (1)先经过精馏制得95%(体积)的工业乙醇,在经

过分子筛脱水制得无水乙醇。 (2)年工作日按300天计,三班制连续运转,其

• 国内外无醇水生乙产醇国,发年展产现乙状醇300

亿升,无水乙醇占1/3。 是推广燃料乙醇最成功的 国家。

☆ 美国是世界上第二大乙 醇生产国,约占世界产量 的33%。目前,美国的乙 醇年产量超过60亿加仑( 1800万吨)。

• 国内外无水乙醇发展现状

☆ 我国对汽油醇的研究起步较晚,改革开放以来,我国 粮食大幅度增产,由早期的勉强满足自给变为市场相 对过剩 。20世纪90年代后期,我国对燃料乙醇进行试 生产。

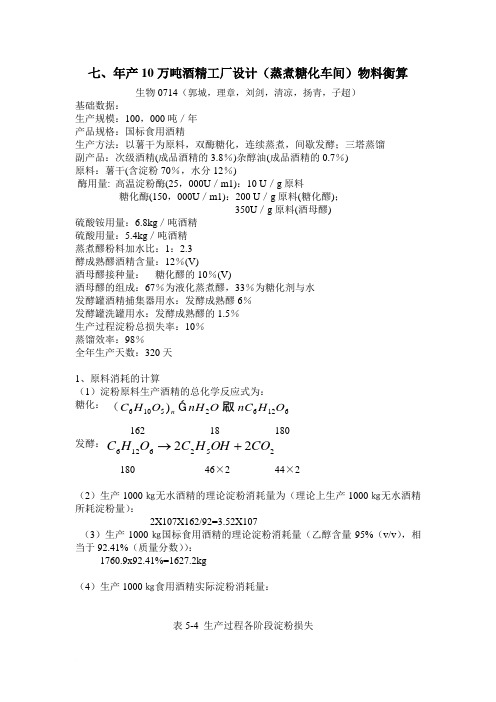

年产10万吨酒精工厂设计(蒸煮糖化车间)物料衡算范文

七、年产10万吨酒精工厂设计(蒸煮糖化车间)物料衡算生物0714(郭城,理章,刘剑,清凉,扬青,子超)基础数据:生产规模:100,000吨/年 产品规格:国标食用酒精生产方法:以薯干为原料,双酶糖化,连续蒸煮,间歇发酵;三塔蒸馏 副产品:次级酒精(成品酒精的3.8%)杂醇油(成品酒精的0.7%) 原料:薯干(含淀粉70%,水分12%)酶用量: 高温淀粉酶(25,000U /m1):10 U /g 原料糖化酶(150,000U /m1):200 U /g 原料(糖化醪);350U /g 原料(酒母醪) 硫酸铵用量:6.8kg /吨酒精 硫酸用量:5.4kg /吨酒精 蒸煮醪粉料加水比:1:2.3 酵成熟醪酒精含量:12%(V)酒母醪接种量: 糖化醪的10%(V)酒母醪的组成:67%为液化蒸煮醪,33%为糖化剂与水 发酵罐酒精捕集器用水:发酵成熟醪6% 发酵罐洗罐用水:发酵成熟醪的1.5% 生产过程淀粉总损失率:10% 蒸馏效率:98%全年生产天数:320天1、原料消耗的计算(1)淀粉原料生产酒精的总化学反应式为: 糖化:162 18 180 发酵:180 46×2 44×2(2)生产1000㎏无水酒精的理论淀粉消耗量为(理论上生产1000㎏无水酒精所耗淀粉量):2X107X162/92=3.52X107(3)生产1000㎏国标食用酒精的理论淀粉消耗量(乙醇含量95%(v/v ),相当于92.41%(质量分数)): 1760.9x92.41%=1627.2kg(4)生产1000㎏食用酒精实际淀粉消耗量:表5-4 生产过程各阶段淀粉损失612625106)OH nC O nH O H C n (252612622COOH H C O H C +→生产过程损失原因淀粉损失(%)备注原料处理粉尘损失0.40蒸煮淀粉残留及糖分破坏0.50发酵发酵残糖 1.50发酵巴斯德效应 4.00发酵酒汽自然蒸发与被CO2带走1.30 若加酒精捕集器,此项损失降为0.30%蒸馏废糟带走等 1.85总计损失9.55则生产1000㎏食用酒精需淀粉量为:1627.2/(100%-8.55%)=1779.3kg(5)生产1000㎏食用酒精薯干原料消耗量薯干含淀粉70%,则1000kg酒精薯干量为:1779.3/70%=2541.9kg若为液体曲,则曲中含有一定淀粉量(G1),则薯干用量为:(1779.3-G1)/70% (6)α-淀粉酶消耗量薯干用量:2541.9kg;单位量原料消耗α-淀粉酶量:10u/g则用酶量为:2541.9X103X10/2000=12.71X103g=12.71kg(7)糖化酶耗量酶活力:20000u/g;使用量:200u/g则酶用量:2541.9x103x200/20000=25.42x103g=25.42kg酒母糖化酶用量(350u/g原料,10%酒母用量):2541.9X10%x67%X350/20000=2.98KG(8)硫酸铵耗用量: 1000X6.8=6.8KG(9)硫酸耗用量:1000X5.4=5.4KG2、蒸煮醪量的计算淀粉原料蒸煮前需加水调成粉浆(原料:水=1:2.3),则粉浆量为:2541.9X(1+2.3)=8388KG假定用罐式连续蒸煮工艺,混合后粉浆温度为50ºC,应用喷射液化器使粉浆迅速升温至88ºC,然后进入罐式连续液化器液化,再经115ºC高温灭酶后,在真空冷却器中闪蒸冷却至63ºC后入糖化罐。

啤酒工厂纯生房技术要求

啤酒工厂纯生房技术要求A. 洁净房设计1) 参考中华人民共和国国家标准GB50073-2001《洁净厂房设计规范》及业主提供的厂房布置图进行设计,设计内容包含建筑、结构、电气照明、HVAC设备、风管及自控。

2) 洁净室空气洁净度:灌装区域净化级别为千级(ISO 6)(仅灌装压盖机的上方区域),灌装间为万级,其它洁净间净化级别为十万级。

3) 所有图纸及计算书必须在施工前提供给业主,批准后才能使用4) 所有图纸必须由具有相应中华人民共和国设计资质的设计院进行,满足相关国家标准及规范5) 洁净房设计应以现有厂房结构为设计基准。

但业主接受并欢迎其他改进并减少投资成本的设计。

B. 洁净室建筑、结构1) 洁净室建筑、结构应考虑符合本地及国家有关防震设计标准。

2) 洁净室建筑、结构应考虑工程方案。

将通风机组置于临近的预留房间地面,洁净间考虑载荷重量。

3) 制作并安装洁净室钢结构。

4) 在洁净室屋面上方设置夹层,封闭所有屋面上设备及风管等。

密封材料同洁净室墙面及屋面不锈钢保温板,同时必须保证其防水性.5) 在基础与不锈钢墙板间制作并安装不锈钢防水板6) 采购并安装洁净室洁净门及窗。

7) 采购并安装洁净室内所有满足洁净纯生要求的五金件,采用不锈钢钢材料,卫生型设计,满足国家洁净房标准要求。

8)简易纯生房内空气洁净等级的检测需要交由当地有资质的第三方检测,包括当地食品药品检验所的悬浮粒子浓度检测,出具检测报告交给甲方,此部分费用由此标段供应商负责。

C. 纯生房主要技术指标1)空气洁净度:灌装区域即酒机上方区域净化级别为千级(ISO 6)2)气流组织采用垂直单向流气流,具有新风系统和回风系统(采用室外进风),新风系统取风口选取室外屋顶送风风机位置,远离排风系统,回风和新风比例安装1:2设计,比例调节阀控制风量和变频风机设计。

垂直单向流说明:与水平垂直的沿单一方向呈平行流线并且横断面上风速一致的气流。

新风口需要远离排风口位置,需提供新风和回风设计给甲方确认。

酒精环评大纲

1 总论1.1 任务由来新X市XX酒业有限公司是专门从事酒精、白酒、DDGS蛋白饲料、方便面食品生产经营的公司,现厂址位于新X市中心城区,地域狭窄,厂区内无足够的土地用于污染治理设施及锅炉等公用设施的配套建设,同时也给城区安全带来隐患,更无法进行技改扩产,严重制约了企业的进一步发展。

随着国家产业政策的调整,酒精行业将面临巨大的竞争,实施清洁生产、规模化经营、废物的减量化与综合利用是酒精生产企业的必由之路。

因此,新X市XX酒业有限公司提出将现有的1.5万吨瓜干生产线搬迁并扩产至3万吨的生产能力,同时实施技术改造,采用先进工艺生产优级食用酒精,加强废水治理和废物的综合利用,以提高经济效益,增强市场竞争力。

根据《中华人民共和国环境保护法》、《建设项目环境保护管理条例》和《建设项目环境保护分类管理名录》的规定以及江苏省环境保护厅的予审要求,项目需编制环境影响报告书,对项目产生的污染和环境影响情况进行详细评价,从环境保护角度评估项目建设的可行性。

因此,新X 市XX酒业有限公司特委托我院从事该项目的环境影响评价工作。

我院接到评价工作委托后经过初步的现场勘察,收集整理了建设区域有关的环境资料,详细研究了建设方提供的工程资料和国内酒精生产、排污方面的文献,并对公司现有的生产情况进行了调查分析,基本掌握了工程生产-环境相关因素,在此基础上,按照国家环境影响评价技术导则的要求,编制了本评价大纲,报有关环境主管部门审批,以指导具体的环境影响评价工作。

1.2 编制依据1.2.1 法律、法规、规定⑴《中华人民共和国环境保护法》,1989年12月。

⑵《中华人民共和国水污染防治法》,国家主席(96)66号令。

⑶《中华人民共和国大气污染防治法》,国家主席(2000)32号令。

⑷《中华人民共和国环境噪声污染防治法》,国家主席(96)66号令。

⑸《中华人民共和国固体废物污染环境防治法》,国家主席(95)58号令。

⑹《建设项目环境保护管理条例》,国务院1998年11月29日。

2000吨固态发酵食醋工艺的物料衡算

2000吨固态发酵食醋工艺的物料衡算朱绍华【摘要】As the foundation of production technology design,material balance plays a key role in productivity calculation,plant design,factory reconstruction,workshop layout,equipment configuration,and technology improvement in the renovation and extension project of new plants.The material balance of two thousand tong solid-state fermented vinegar has been calculated based on the process of technology operation and the sequence of biochemical reaction.Under strict control of technology operation,the total production of vinegar (per kilogram of riee) is 7.45 kg (4.2 g/dL total acids) and the starch utilization ratio of raw materials is 31.9%.%物料衡算是一切生产工艺设计的重要基础,也是新厂房改建扩建项目产能计算、厂房设计、厂房改造、车间布局、设备配置、工艺改进必不可少的重要环节.以2000吨固态发酵酿造食醋工艺流程作为依据,按照工艺操作过程和生物化学反应顺序进行了物料衡算,在严格实施工艺操作规程的情况下,每1 kg大米出品总酸(以醋酸计)为4.2 g/dL的食醋7.45 kg,原料淀粉利用率为31.9%.【期刊名称】《中国调味品》【年(卷),期】2017(042)004【总页数】6页(P103-108)【关键词】酿造食醋;固态发酵;物料衡算【作者】朱绍华【作者单位】昆明拓东调味食品有限公司,昆明 650228【正文语种】中文【中图分类】TS264.22物料衡算是一切生产设计的重要基础,也是新厂房改建扩建项目产能计算、厂房设计、厂房改造、车间布局、设备配置、工艺改进的重要环节。

年产2000吨精酿啤酒厂项目设计方案

年产2000吨精酿啤酒厂项目设计方案一、本项目的可行性精酿啤酒的前景:二、设计原则1、设备选用时,应满足生产工艺要求,同时安全可靠,尽量选用成套设备,通用设备,以利于提高机械化程度,方便生产,节约投资。

2、本设计尽量少或不占耕地,选择流程尽量减少,避免污染物排放。

尽量减少三废处理量,同时注意节能和充分利用余热。

3、结合实际,根据国家的所需而合理决定工厂的产品品种及合理安排工厂的产品方案,兼顾经济效益和社会效益,以最小投资,换回最大的经济效益三、设计特点:1、本设计从实际出发,讲究效益,生产的各个环节中力图以较少的人力、物力、财力取得较大的经济效益。

此为本设计的指导思想,亦是本设计最主要的特点2、本设计从国内市场的销售来确定产品,使产品在市场上具有较强的竞争力。

3、本设计的厂址在城市近郊,在劳动力,动力、水的供应,排水工程及生活设施等方面能利用城市原有的设施,减少投资4、本设计从节约用地出发,充分利用厂房设备来安排产品,对于那些类型不相同,生产设备,生产条件十分相同,甚至是用同一厂房,设备来生产不同产品,这对于厂房用地,设备投资都很有利5、本设计是产品卫生达食品卫生法规,遵守有关条款的规定四、厂址选择原则1、厂房满足环境评审的要求2、要有可靠的水源,在满足啤酒厂生产用水的水质、水量及水温的条件之下,应尽可能靠近水似,以缩短管路及动力电缆的铺设工程,如用山泉水、地下水、水库水,自来水或江河水等水源,可单独采取一种水源,也可取二种或三种水源以分别用于生产3、根据交通运输方式的不同而考虑厂址的位置.如原材料、成品以水运为主,则应尽可能靠近河流4、厂址应尽量可能靠近一些已有热、电源。

以充分取得企业协作的条件5、厂址应尽量靠近城镇或者啤酒销售区域,以减少运输费用五、总平面设计原则(1)符合生产工艺要求。

(2)布置紧凑合理,节约用地,同时为长期发展留有余地。

生产车间是工厂的中心,其他部门均围绕其展开,它们应是一个协调统一的整体。

生物燃料乙醇工厂储罐区工艺安全设计探讨

化学工程师Chemical EngineerSum289No.102019年第10期DOI:10.16247/ki.23-1171/tq.20191049生物燃料乙醇工厂储罐区工艺安全设计探讨朱怡然I,刘新芳2(1•中国轻工业西安设计工程有限责任公司,陕西西安710048;2.西安市粮油质量检验中心,陕西西安710003)摘要:本文从设备选型,安全距离和管道布置3个方面探讨了在设计生物燃料乙醇工厂储罐区时应注意的安全问题。

对现行规范中的安全要求进行了总结,并结合项目实际情况给出了设计建议,对未来设计趋势做出了展望。

关键词:生物燃料乙醇;储罐区;工程设计中图分类号:TQ08文献标识码:ASafety process design of tank farm in the biofuel ethanol plantZHU Yi-ran\LIU Xin-fang2(1.China Light Industry Xi'an Design Engineering Company Ltd.,Xi'an710048,China;2.Xi'an Grain and Oil Quality Inspection Center,Xi'an710003,China)Abstract:This paper aims to discuss safety process design of tank farm in the biofuel ethanol plant from three aspects:equipment selection,safe distance and pipework.The safety requirements in the current specifications aresummarized,and design suggestions are given based on the actual situation of the project.Meanwhile,the future design trend is expected.Key words:biofuel ethanol;tank farm;design engineering生物燃料乙醇工厂,是指以非粮淀粉类物质为原料的生物乙醇工厂⑴。

2000td酒厂废水处理毕业设计

2000td酒厂废水处理毕业设计2000td酒厂废水处理毕业设计前言临沂市位于山东省的东南部,东部连接日照,地近黄海,西接枣庄、济宁、泰安,北靠淄博、潍坊。

地跨东经117度24秒─119度11秒,北纬34度22秒─36度22秒,南北最大长距228公里,东西最大宽度161公里,总面积17184平方公里,是山东省面积最大的市。

山东某酒厂为酒精生产企业,所用生产原料为薯干,该厂所生产的废水主要为酒精废液,主要污染物包括CODcr、BOD5、SS等。

高浓度废水来自蒸馏阶段的蒸馏残液,以及少量蒸馏冷凝液,其它过程基本不产生高浓度废水。

从蒸馏车间排出的废水温度在95℃左右。

根据有关部门批准的任务书,拟在山东省临沂市某酒厂建设一座酒厂废水处理厂,主要采用生物处理方法对酒厂废水进行有效处理,使污水经处理后全面达到国家《污水综合排放标准》GB8978-1996中一级排放标准。

第一部分设计说明书 1. 概述1.1 编制依据(1)《某酒厂废水处理站工程的可行性研究报告》(2)《某酒厂废水处理站工程环境影响报告书》(3)污水处理厂的地形、地貌、水位地质及气象资料(4)污水厂进水水质资料(5)《污水综合排放标准》(GB8978-1996)(6)《室外排水设计规范》(GBJ14)(7)《工业循环水处理设计规范》GB50050-95 (8)《城镇污水处理厂附属建筑和附属设备设计标准》(CJJ31-89) (9)《建筑设计防火规范》(GBJ16-87)2001版(10)《建筑抗震设计规范》(GB50011--2001)(11)《总图制图标准》(GB/T50103-2001)(12)《给水排水工程构筑物结构设计规范》(GB50069-2002) (13)《给水排水工程钢筋混凝土水池结构设计规程》(CECS 138:2002) (14)《给水排水构筑物施工及验收规范》(GBJ 141-90) 1.2 编制原则根据国家和当地有关环境保护法规的要求,对该厂在生产过程中排出的废水进行有效处理,使之符合国家和当地废水排放标准,取得明显的环境和社会效益,使企业树立良好社会形象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录摘要…………………………………………………………………………………………………引言…………………………………………………………………………………………………1 车间概况及特点…………………………………………………………………1.1 生产规模………………………………………………………………………1.2 产品方案………………………………………………………………………2 车间组织…………………………………………………………………………3 工作制度…………………………………………………………………………4 成品的主要技术规格及技术标准……………………………………………….5 生产流程简介……………………………………………………………………5.1 生产流程图……………………………………………………………………5.2 预处理…………………………………………………………………………5.3 原料预处理流程………………………………………………………………5.4 糖化工艺流程…………………………………………………………………5.5 糖化醪的发酵酒精连续发酵工艺流程………………………………………5.6 发酵成熟醪的蒸馏和精馏……………………………………………………5.7 醛酯馏分的回用技术…………………………………………………………5.8 蒸馏过程中酒精的损失………………………………………………………6 新技术……………………………………………………………………………7 物料衡算…………………………………………………………………………7.1 工艺流程图……………………………………………………………………7.2 蒸煮糖化车间原料计算………………………………………………………7.3 生产1000kg酒精蒸煮醪量的计算……………………………………………7.4 生产1000kg酒精糖化醪量的计算……………………………………………7.5 年产2万吨酒精厂蒸煮糖化车间总物料衡算(以每小时计)………………8 主要设备…………………………………………………………………………8.1 粉浆罐的选择…………………………………………………………………8.2 预热罐的选择…………………………………………………………………8.3 维持罐及后熟罐的选择………………………………………………………8.4 气液分离器的选择……………………………………………………………8.5 真空冷却器的选择……………………………………………………………8.6 糖化罐的选择…………………………………………………………………8.7 其他设备的选择………………………………………………………………8.8 蒸煮糖化车间设备一览表……………………………………………………9 存在的问题及建议………………………………………………………………附录……………………………………………………………………………………工艺流程图全厂总图设备布置图参考文献………………………………………………………………………………酒精在国防工业、医疗卫生、有机合成、食品工业、工农业生产中都有广泛的用途。

化学合成法生产酒精是利用炼焦炭、裂解石油的废气为原料,经化学合成反应而制成酒精。

生产方法又可分为间接水合法和直接水合法两种,目前工业上普遍采用后者。

蒸煮醪中淀粉的酶水解过程称为糖化。

糖化后得到糖化醪。

糖化的主要目的是将淀粉水解成葡萄糖等可发酵性糖。

本设计选用的蒸煮工艺为连续蒸煮,糖化工艺选用混合冷却连续糖化,将冷却工序由喷淋冷却器完成,蒸煮醪经汽液分离器和真空冷却器冷却后连续定量地流入糖化锅,蒸煮醪带入的多余热量由冷却水带走,糖化醪连续流入喷淋冷却器,冷却到28℃后再流入发酵车间。

糖化工段的几个主要工序是:将蒸煮醪冷至糖化温度,冷却好的蒸煮醪与糖化剂混合,并进行蒸煮醪的糖化,糖化醪冷却到发酵温度等。

在间歇蒸煮中,这几个工序是在一个设备中进行的,因此设备利用率低,冷却水与动力消耗大。

而连续糖化时,这几个主要工序分别在几个相应的设备中进行连续操作,实现了生产的连续化。

本次课程设计以薯干为淀粉原料进行蒸煮糖化。

薯干原料中所含的淀粉存在于原料的细胞之中,受到细胞壁的保护,不呈溶解状态,蒸煮可使植物组织和细胞彻底破裂,淀粉呈溶解状态进行液化,支链淀粉几乎全部溶解,网状组织被彻底破坏,粘稠胶体的淀粉淀粉溶液粘度迅速下降,同时对物料进行灭菌,原料通过蒸煮以后,颗粒状态的淀粉变成了溶解状态的糊精,此时,添加糖化剂把醪液中的淀粉糊精转化为可发酵性糖等物质。

淀粉质原料的蒸煮通常可以为间歇蒸煮和连续蒸煮。

目前我国大多数酒精生产厂家采用连续蒸煮工艺,只有少数小型企业仍使用间歇蒸煮工艺。

此外,加淀粉酶低压蒸煮,低温蒸煮以及无蒸煮糖化新工艺已在我国部分酒精厂家得到应用。

连续蒸煮可以分为罐式连续蒸,管道式连续蒸煮,柱式连续蒸煮,三类。

连续蒸煮糖化过程中料液连续流动在不同的设备中完成加料、蒸煮、糖化、冷却等不同工艺操作,整个过程连续化。

其糖化时间略偏低,大约20-30min,糖化效率为28%-40%。

用粉浆加热器提高醪液的蒸煮温度,使蒸煮得到改善,能够提高连续蒸煮设备的生产能力10%-15%。

因其蒸煮温度较低、节省煤耗、操作容易控制、设备结构简单、制造方便等优点而得到广泛应用。

综上所述,为了提高蒸煮醪质量和减轻劳动强度,本次课程设计采用连续蒸煮糖化方法,这是我国酒精生产中一项重大技术革新。

其中蒸煮罐采用罐式连续蒸煮长圆筒形蒸煮罐,蒸煮时仅在粉浆加热器或蒸煮罐底部通入蒸汽,其后各罐均为后熟罐,不再加入蒸汽,后熟罐的作用是使糊化醪液进一步煮透。

连续糖化罐的作用是连续的把醪液与水稀释,并与糖化酶混合,在一定温度下维持一定时间,一般采用45min或更长时间,罐内装有搅拌器1-2组,转速为45-90r/min。

保持流动状态,以利于酶的活动。

糖化罐一般在常压下操作,为减少杂菌,可做成密闭式。

罐式连续蒸煮的特点是将原有的间歇蒸煮罐串联起来,加上预煮罐,醪液输送往复泵和汽液分离器等组成罐式连续蒸煮设备。

其简要工作过程如下:原料经两级粉碎后,送入拌料桶中调成一定浓度的均匀粉浆,经预煮罐将其加热至50度,保持30min左右,再经往复泵送入I号蒸煮罐。

打满粉浆后,用蒸汽加热至预定蒸煮温度(115度,10min),开启阀门,醪液借助罐内压力顺次流入并充满II号蒸煮罐和III号蒸煮罐。

第III号罐流出的醪液以切线方向进入汽液分离器分离汽液。

回收的二次蒸汽可用于粉浆的预煮。

蒸煮醪液从汽液分离器底部引出,送入糖化车间进行糖化。

1 车间概况及特点1.1 生产规模确定方案如下:产品品种:蒸煮糖化醪。

采用连续蒸煮糖化设备。

产品产量:年产2000T。

产品产期:全年共300天。

1.2 产品方案先将薯干原料中的淀粉进行液化,使其支链淀粉几乎全部溶解,网状组织被彻底破坏,粘稠胶体的淀粉淀粉溶液粘度迅速下降,同时对物料进行灭菌,原料通过蒸煮以后,颗粒状态的淀粉变成了溶解状态的糊精,此时,添加糖化剂把醪液中的淀粉糊精转化为可发酵性糖等物质。

具体方案如下:原料经两级粉碎后,送入粉浆罐中调成一定浓度的均匀粉浆,经预煮罐将其加热至50度,保持30min左右,再经往复泵送入I号蒸煮罐。

打满粉浆后,用蒸汽加热至预定蒸煮温度(115度,10min),开启阀门,醪液借助罐内压力顺次流入并充满II号蒸煮罐和III号蒸煮罐。

第III号罐流出的醪液以切线方向进入汽液分离器分离汽液。

回收的二次蒸汽可用于粉浆的预煮。

蒸煮醪液从汽液分离器底部引出,送入糖化车间进行糖化。

由于罐式连续蒸煮具备如下优点:可利用原有设备,不要求较高的压力蒸汽,并节约蒸汽,降低煤耗可达10---15%,而且操作简单,整个生产过程基本上没有堵塞现象,淀粉利用率可提高1---2%,因此采用此方案。

酒精是可再生的能量来源,一年四季对它的需求都不变,因此一年按国家300个工作日计算,其余的工作日休息或者加班的话,按国家加班工资付给工人工资。

2 车间组织蒸煮糖化车间人员配比按照级别不同可分为生产工人、辅助人员、管理人员等,其中:生产工人(包括技术工人)主要负责仪表控制、生产(包括填料、放料、搬运原料等工作)。

辅助人员(包括维修和保洁人员)主要负责对各种仪器的检查、维修、消毒以及车间地面的清洁消毒等。

(详见表1)表1 蒸煮糖化车间定员表序号工种名称生产工人辅助工人管理人员操作班数合计1 物料输送2 2 0 2 42 粉浆预热 6 2 13 93 蒸煮后熟 6 2 2 3 104 分离和冷却 9 3 2 3 145 糖化6 2 1 3 96 预备工 4 3 2 3 9合计 33 14 8 3 553 工作制度年工作时间:300天日工作时间:24小时连续工作人员安排:生产工人和管理人员3班倒,保洁人员2班倒。

生产方式:连续生产蒸煮糖化车间工作制度:一、每位员工要按时上班、下班,如遇特殊情况请提前通知,好做安排。

二、在厂工作人员必须爱护机器设备,做到勤检查、勤观察,如发现或听到机器有异常情况请立即关闭电源通知厂长。

三、每位工作人员必须对该产品的质量负责,做到勤检查温度、产品的光滑度、直度、长度与韧性度,以及产品每包的数量。

四、各位员工必须团结互助,在工作期间不准睡觉、干私活、看书或玩手机等物。

产品的堆放必须做到平整、整齐,对产品必须爱护。

五、如发现产品质量出现问题不及时上报由工作人员负责,另外对于认真负责的员工实行年终奖励。

六、不准让非厂、非工作人员在车间停留,如有事情请与厂长商谈,另外不准工作人员随意拿厂里的任何物品,如需用请告知厂长同意后方可。

4 成品的主要技术规格及技术标准酒精质量标准根据国家标准生产。

(详见表2)表2 食用酒精质量标准(GB678—90)检验项目计量单位优级分析化学乙醇%(V/V)≥99.8 99.7 99.5密度(20℃) g/ml 0.789-0.7910.789-0.7910.789-0.791与水混合试验合格蒸发残渣% 0.0005 0.001 0.001 水份%(v/v) 0.2 0.3 0.5 酸度mmol/100g 0.02 0.04 0.1 碱度(以OH计) mmol/100g 0.005 0.01 0.03 甲醇% 0.02 0.05 0.2 异丙醇% 0.003 0.01 0.05 羰基化合物(以CO计)% 0.003 0.003 0.005还原高锰酸钾物质外观易碳化物质% 0.00025 0.00025 0.0006清澈透明合格5生产流程简介5.1生产流程图淀粉质原料除杂粉碎粉料加水调浆粉浆加α-淀粉酶喷射液化粉浆液化液加入糖化酶糖化取小部分加入酵母糖化醪酒母加入酒精酵母进行酒精发酵CO2酒精发酵醪其他产品或杂质5.2.预处理淀粉质原料在正式进入过程前,必须进行预处理,以保证生产的正常进行提高生产的效益。