变频器转矩闭环控制

变频器转矩控制模式实例讲解

变频器转矩控制模式实例讲解概述在工业生产过程中,变频器是一种常见的电力传动设备,可以对电动机的转速和转矩进行调节。

转矩控制是变频器的一种重要工作模式,它可以实现对电动机输出转矩的精确控制。

本文将以实例的方式,讲解变频器转矩控制模式的应用。

转矩控制模式的基本原理变频器转矩控制模式的基本原理是通过改变电动机的供电频率和电压,来控制电动机的输出转矩。

具体来说,变频器通过调整电压和电流的相位和幅值,来实现对电动机磁场的控制,从而控制电动机的输出转矩。

变频器转矩控制模式的分类根据应用场景和要求的不同,变频器转矩控制模式可以分为两种基本类型:矢量控制和直接转矩控制。

矢量控制矢量控制又称为矢量变频控制,它通过测量和处理电动机的电流、转速和位置等信号,来实现对电动机输出转矩的精确控制。

矢量控制具有良好的动态响应性能和高精度控制能力,在精密加工和自动化生产中得到广泛应用。

直接转矩控制直接转矩控制又称为直接转矩变频控制,它通过测量和处理电动机的电流和转速等信号,直接控制电动机的输出转矩,而无需传统的速度闭环反馈控制。

直接转矩控制具有简化的控制结构和较好的静态和动态性能,适用于一些对转矩响应速度要求较高的场合。

变频器转矩控制模式的应用实例为了更好地理解和应用变频器转矩控制模式,下面将介绍一个关于驱动负载启动的应用实例。

实例描述假设有一个带有惯性负载的电机系统,需要在启动过程中控制输出转矩,以保证电机和负载的安全运行。

我们将使用变频器转矩控制模式来实现这一目标。

实例步骤1.设置变频器的控制参数,包括起始频率、起始电压、加速时间和预设转矩等。

2.使用变频器的转矩控制功能,通过改变电动机的供电频率和电压,逐渐增加输出转矩。

3.监测电动机的转速和电流等参数,根据实际运行情况进行调整和优化。

4.当负载启动成功后,逐渐降低输出转矩,使电机在额定运行状态下稳定运行。

实例效果使用变频器转矩控制模式后,可以实现对驱动负载的精确控制。

在启动过程中,可以避免电机和负载的过载和过流现象,提高设备的安全性和稳定性。

英威腾gd整理变频器调试说明

上海承泽机电有限公司上海河源电工设备有限公司GD300-07变频器闭环矢量模式转矩控制调试客户要求:闭环矢量模式速度限频、转矩控制AI1速度AI2转矩互补型编码器5~30V(参考接线方式P173页)S1正转、S2反转、S3正转寸动S4反转寸动AO1频率RO1继电器输出故障调试步骤:(1)变频器恢复出厂值变频器上电后,设定参数P00.18=1(2)编码器参数及方向设定变频器和速度脉冲编码器之间的连线接好后,然后测试编码器。

设置编码器线数P20.01=1024,设置P00.00=2,P00.10=20Hz,运行电机,此时电机旋转为20Hz,观察P18.00的测速值应接近20Hz,如果测速值为负,则表明编码器方向反向了,设置P20.02=1即可,如果测速值偏差较大,则表明P20.01设置错误。

观察P18.02 Z脉冲计数值是否波动,如果波动,表明编码器有干扰或者P20.01设置错误,检查接线及屏蔽线是否良好接地。

(3)电机参数自学习记录电机铭牌参数,然后设置参数P02.00~P02.05。

设置P00.00=1,开环矢量运行模式,并设置参数P00.15=1(旋转参数自学习),同时给运行命令,电机会先静止然后再旋转到2/3的额定转速,自学习完成后,自动停机,键盘显示-END-,并且将学习得到的参数保存在P2组电机参数P02.06~P02.10中。

注:进行上述动态自学习时需要把电机轴与机械负载脱开,而进行静态自学习则不需要脱开机械负载。

(4)试运行电机设置P00.00=3,闭环矢量控制模式,同时设置运行指令通道及频率给定源。

调整加减速时间及P3组速度环及电流环PI参数,使之在整个范围内运行平稳,监视及测量变频器输出电流、电压是否正常。

(以上运行给定都为面板按钮启动停止)(5)具体参数设定(6)查看AI1 AI2的电压值及输出转矩P17.09 输出转矩显示变频器的当前输出转矩,100%相对于电机的额定转矩,正值为电动状态,负值为发电状态。

变频器的闭环速度控制功能

/m/b/1411607.html丹佛斯VLT2800系列变频器的闭环速度控制功能一、概述:丹佛斯VLT2800系列变频用具有响应时间快、速度控制精度高等特点,通过内部的滑差补偿功能,可以在开环速度控制中将转速误差控制在+/-23rpm之内(4极电机,90~3600rpm)。

假如对转速精度有更高的要求,可以采用速度闭环的方式:通过速度传感器反馈信号与给定信号的比较进行PID运算,控制电机的实际转速。

通过速度闭环控制,VLT2800系列变频器可将转速误差控制在+/-7.5rpm之内(4极电机,30~3600rpm)。

二、实施方法:将速度传感器安装于电机轴上,通过对实际转速信号的采集达到精确控制转速的目的。

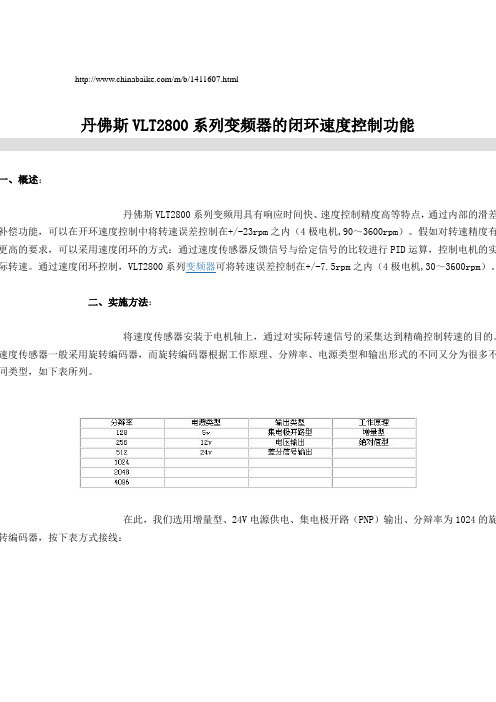

速度传感器一般采用旋转编码器,而旋转编码器根据工作原理、分辨率、电源类型和输出形式的不同又分为很多不同类型,如下表所列。

在此,我们选用增量型、24V电源供电、集电极开路(PNP)输出、分辩率为1024的旋转编码器,按下表方式接线:一般使用旋转编码器需要判定电机转向和定位控制时需要使用A/B/Z三相信号。

在此,我们仅需要A相信号传感实际转速。

需重新设定的参数见下表(以四极电动机为例,由电位器给定转速信号):基于S7-200 PLC USS协议通信的速度闭环定位控制系统设计时间:2013-11-20 来源:作者:可以应用于多个自动化控制系统中,大大节约了项目的开发时间和成本,在实际应用中取得了良好的效果。

0 引言随着电力电子技术以及控制技术的发展,交流变频调速在工业电机拖动领域得到了广泛应用;可编程控制器PLC作为替代继电器的新型控制装置,简单可靠,操作方便、通用灵活、体积小、使用寿命长且功能强大、容易使用、可靠性高,常常被用于现场数据采集和设备的控制;在此,本次设计就是基于S7-200PLC的USS通信方式的速度闭环定位控制。

将现在应用最广泛的PLC和变频器综合起来通过USS协议网络控制实现速度闭环定位控制。

变频器闭环控制原理

变频器闭环控制原理

变频器闭环控制原理是指通过监测被控对象的输出信号,并与期望信号进行比较,反馈控制系统通过调节被控对象输入信号的频率和电压等参数,使系统输出信号跟随期望信号,从而实现精确控制的过程。

闭环控制系统由以下几个基本组成部分组成:传感器、控制器、执行器和被控对象。

传感器用于检测被控对象的输出信号,获取实时反馈信息。

控制器根据反馈信号与期望信号之间的差异来计算控制信号,控制执行器的输出。

执行器通过改变输入信号的频率和电压等参数,对被控对象施加控制力。

被控对象是需要被控制的目标,例如变频器驱动的电机。

在闭环控制中,控制器需要根据反馈信号调整输出信号,以接近期望信号。

具体的控制算法可以采用比例积分微分(PID)

控制器或其他高级控制算法。

闭环控制的基本原理是负反馈控制,即通过比较输出信号和期望信号的差异,产生错误信号,并根据错误信号来调整控制输出,使输出信号趋近期望信号。

通过负反馈机制,闭环控制系统具有较好的稳定性和抗干扰能力。

通过闭环控制,变频器可以实现对电机的精确控制,例如控制电机的转速、转矩等参数。

闭环控制可以提高系统的响应速度和精度,适用于对控制要求较高的应用场景,例如工业自动化、交通运输等领域。

变频器的电机控制模式综述

应用 : 提升 一般物料处理设备 需要低速转矩的机械 并联电机,磁阻同步电机 带ENA功能的不平衡负载

SSD Marketing

13

开环的电流磁通矢量控制(SVCI)

ref

磁通计算

电磁感应估算

Id ref

电压计算 电流调节 Va (d,q) Vb (a,b,c) Vc PWM

定子电压

UNS U5 U4 U3 U1 U2

负载转矩

U0

F1

SSD Marketing

频率

F2

F3

F4

F5

25

压频比模式(V/F)的性能

原点电压和V/Hz曲线可调整 最高频率 1000Hz,调速范围1: 10 速度精度误差可能大于滑差 5Hz起满转矩 (优化后) 性能有所降低的试验设备的可能方案 允许控制额定功率小于变频器额定输出1/10的电机

0%

0.5 In 50% “Id” = 磁通

SSD Marketing

8

电压磁通矢量控制(SVCU)

ref

磁通计算

Id ref

电压计算 电流调节 Va (d,q) Vb (a,b,c) Vc PWM

电流互感器

电机

cons

速度斜坡

Vd, Vq

+

转速调节

Iq ref

Id

电流/转矩限幅

est

电流互感器

Id cons

速度斜坡

电机

Vd, Vq

+

速度调节

Iq ref

Id

电流/转矩限幅

est

+ +

s

积分

Iq

速度估算

变频器恒转矩控制原理

变频器恒转矩控制原理

变频器恒转矩控制原理是指通过调节变频器的输出电压和频率,使电机的输出转矩保持恒定。

实现恒转矩控制的基本原理是反馈控制。

具体实现的步骤如下:

1. 系统建模:通过数学模型描述变频器和电机的动态性能,包括电机的电磁特性和电路特性等。

2. 传感器信号采集:使用速度传感器和负载特性传感器等,实时采集电机和机械负载的运行状态。

3. 转矩控制律设计:根据系统建模结果,设计一个合适的闭环控制器,根据传感器采集到的信号和期望的转矩值,计算出输入变频器的控制信号。

4. 变频器驱动:根据闭环控制器的输出信号,驱动变频器输出电压和频率,并通过电机的输入端子,控制电机的输出转矩。

5. 反馈控制:通过采集电机输出端的转速和负载特性等信息,与期望的转矩值进行比较,再反馈到闭环控制器,对控制器的输出信号进行修正,实现转矩的恒定控制。

通过以上步骤,变频器恒转矩控制系统能够在不同负载工况下,根据实际需求不断调整输出电压和频率,使得电机的输出转矩保持恒定,以达到精准的转矩控制效果。

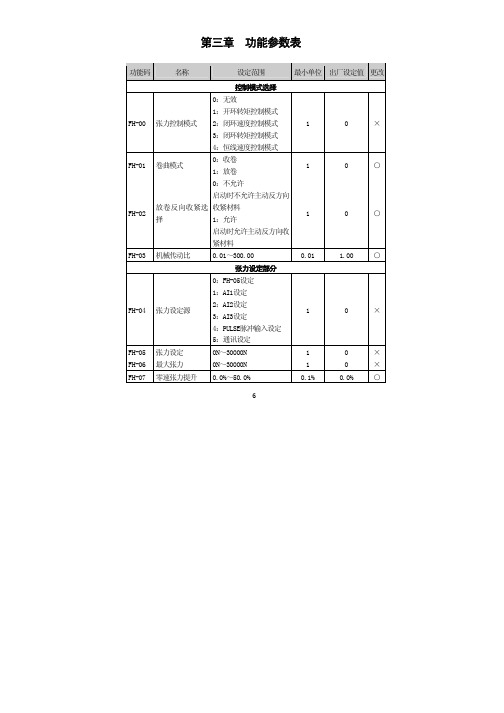

汇川变频器MD320

第三章 功能参数表功能码名称 设定范围 最小单位出厂设定值 更改控制模式选择FH-00 张力控制模式 0:无效1:开环转矩控制模式2:闭环速度控制模式3:闭环转矩控制模式4:恒线速度控制模式1 0 ×FH-01 卷曲模式 0:收卷1:放卷1 0 ○FH-02 放卷反向收紧选择0:不允许启动时不允许主动反方向收紧材料1:允许启动时允许主动反方向收紧材料1 0 ○FH-03 机械传动比 0.01~300.00 0.01 1.00 ○张力设定部分FH-04 张力设定源 0:FH-05设定1:AI1设定2:AI2设定3:AI3设定4:PULSE脉冲输入设定5:通讯设定1 0 ×FH-05 张力设定 0N~30000N 1 0 × FH-06 最大张力 0N~30000N 1 0 × FH-07 零速张力提升 0.0%~50.0% 0.1% 0.0% ○6功能码名称 设定范围 最小单位出厂设定值 更改 FH-08 零速阀值 0%~20%(最大频率) 1% 0% ○ FH-09 张力锥度 0.0%~100.0% 0.1% 0.0% ×卷径计算部分FH-10 卷径计算方法选择0:通过线速度计算1:通过厚度累计计算2:AI1输入3:AI2输入4:AI3输入5:PULSE输入1 0 ×FH-11 最大卷径 1mm~10000mm 1 500 × FH-12 卷轴直径 1mm~10000mm 1 100 ×FH-13 初始卷径源 0:FH-12~FH-15设定1:AI1设定2:AI2设定3:AI3设定1 0 ×FH-14 初始卷径1 1mm~10000mm 1mm 100mm ○ FH-15 初始卷径2 1mm~10000mm 1mm 100mm ○ FH-16 初始卷径3 1mm~10000mm 1mm 100mm ○ FH-17 卷径滤波时间 0.0s~100.0s 0.1s 1.0s ○ FH-18 卷径当前值 1mm~10000mm ―――――― ○厚度累计计算卷径相关参数FH-19 每圈脉冲数 1~60000 1 1 ○ FH-20 每层圈数 1~10000 1 1 ○FH-21 材料厚度设定源 0:数字设定1:AI1设定2:AI2设定3:AI3设定1 0 ○7FH-22 材料厚度0 0.01mm~100.00mm 0.01mm0.01mm ○ FH-23 材料厚度1 0.01mm~100.00mm 0.01mm0.01mm ○ FH-24 材料厚度2 0.01mm~100.00mm 0.01mm0.01mm ○ FH-25 材料厚度3 0.01mm~100.00mm 0.01mm0.01mm ○ FH-26 最大厚度 0.01mm~100.00mm 0.01mm 1.00mm ○线速度输入部分FH-27 线速度输入源 0:无输入1:AI12:AI23:AI34:PULSE输入5:通讯设定1 0 ○FH-28 最大线速度 0.10m/Min~6500.0m/Min0.1m/Min1000.0m/Min ○FH-29 卷径计算最低线速度0.10m/Min~6500.0m/Min0.1m/Min200.0m/Min ○FH-30 线速度实际值 0.10m/Min~6500.0m/Min―――――― ○张力补偿部分FH-31 补偿系数自学习转矩设定5.0%~80.0% 0.1% 20.0% ○FH-32 补偿自学习动作 0:无操作1:开始辨识自学习结束后自动恢复到1 0 ○FH-33 机械惯量补偿系数1~10000 1 0 ○FH-34 材料密度 0 Kg/m^3~60000Kg/m^31Kg/m^30Kg/m^3 ○ FH-35 材料宽度 0mm~60000mm 1mm 0mm ○8FH-36 摩擦补偿系数 0.0%~50.0% 0.1% 0.0% ○断料自动检测参数FH-37 断料自动检测功能选择0:无效1:有效1 0 ×FH-38 断料自动检测最低频率0.00Hz~50.00Hz 0.01Hz10.00Hz ○FH-39 断料自动检测误差范围0.1%~50.0% 0.1% 10.0% ○FH-40 断料自动检测判断延时0.1s~60.0s 0.1s 2.0s ○第二组PID参数FH-41 比例增益P2 0.0s~100.0s 0.1 20.0 ○ FH-42 积分时间I2 0.01s~10.00s 0.01s 2.00s ○ FH-43 微分时间D2 0.000s~1.000s 0.001s0.000s ○FH-44 PID参数自动调整依据0:只用第一组PID参数1:根据卷径调节2:根据运行频率调节3:根据线速度调节1 0 ○自动换卷参数FH-45 预驱动速度增益 -50.0%~+50.0% 0.1% 0.0% ○FH-46 预驱动转矩限幅选择0:F2-09设定1:根据张力设定限幅1 0 ○FH-47 预驱动转矩增益 -50.0%~+50.0% 0.1% 0.0% ○FH-48 张力锥度源选择 0:FH-09设定1:AI1设定2:AI2设定3:AI3设定1 0 ○FH-49 张力闭环控制调节限幅0.0%~100.0% 0.1% 50.0% ○9FH-50 张力闭环控制调节限幅偏置0.0%~100.0% 0.1% 0.0% ○FH-51 高速力矩补偿系数-50.0%~+50.0% 0.1% 0.0% ○FH-52 补偿依据 0:频率1:线速度1 0 ○FH-53 对外锥度控制最大输出设定源 0:FH-54设定1:AI1设定2:AI2设定3:AI3设定1 0 ○FH-54 对外锥度控制最大输出数字设定0.0%~100.0% 0.1% 100.0% ○FH-55 预驱动卷径计算选择0:计算1:停止计算1 0 ○FH-56 预驱动结束后卷径计算停止延迟时间0.0s~10.0s 0.1s 5.0s ○FH-57 张力提升比例 0.0%~200.0% 0.1% 50.0% ○FH-58 线速度设定源 0:AI1设定1:AI2设定2:AI3设定3:脉冲频率(PULSE) 设定4:通讯设定1 0 ○FH-59 锥度补偿修正量 1mm~10000mm 1mm 0 ○10FH-60 闭环张力控制张力锥度起效选择0:锥度有效1:锥度无效1 0 ○输入输出选择F7-04 运行显示选择 BIT13:卷径 BIT14:设定张力F7-05 停机显示选择 BIT10:张力设定BIT11:卷径当停机时切换显示至卷径时可通过UP/DOWN端子或按键修改卷径F5-07~F5-09 模拟输出选择12:对外锥度控制输出13:卷径输出:0%~100%对应0~最大卷径14:张力实际值(锥度计算后)F4-00 DI1端子功能选择 × F4-01 DI2端子功能选择 × F4-02 DI3端子功能选择 × F4-03 DI4端子功能选择 × F4-04 DI5端子功能选择 × F4-05 DI6端子功能选择 × F4-06 DI7端子功能选择 × F4-07 DI8端子功能选择 × F4-08 DI9端子功能选择 ×F4-09 DI10端子功能选择31:卷径复位32:初始卷径选择端子133:初始卷径选择端子234:预驱动输入端子35:计圈信号36:转矩记忆37:记忆转矩使能38:收放卷切换39:卷径计算停止40:厚度选择端子141:厚度选择端子242:张力控制禁止端子43:转矩提升端子×11。

几个方面了解矢量变频器的转矩控制方式

几个方面了解矢量变频器的转矩控制方式————————————————————————————————作者:————————————————————————————————日期:2012-9-28 10:40:49本站原创我要评论(0)【字体:大中小】采用矢量控制方式的通用矢量变频器不仅可在调速范围上与直流电动机相媲美,而且可以控制异步电动机产生的转矩。

1转矩控制功能结构图9转矩控制功能框图转矩控制根据不同的数学算法其功能结构也不同,图9是一种典型的采用矢量方式实现的转矩控制功能框图。

先是根据转矩设定值计算出转差频率,并与变频器获得的反馈速度(一般用编码器pg)或是直接推算的电动机速度相加,在速度限制下输出同步频率。

很显然,在转矩控制方式下,速度调节器asr并不起直接作用,也无法控制速度。

转矩控制时,变频器的输出频率自动跟踪负载速度的变化,但输出频率的变化受设定的加速和减速时间影响,如需要加快跟踪的速度,需要将加速和减速时间设得短一些。

转矩分正向转矩和反向转矩,其设定可以通过模拟量端子的电平来决定,该转矩方向与运行指令的方向(即正转和反转)无关。

当模拟量信号为0~10v时,为正转矩,即电动机正转方向的转矩指令(从电动机的输出轴看是逆时针转);当模拟量信号为-10v~0时,为负转矩,即电动机反转方向的转矩指令(从电动机的输出轴看是顺时针转)。

2转矩控制和速度控制的切换由于转矩控制时不能控制转速的大小,所以,在某些转速控制系统中,转矩控制主要用于起动或停止的过渡过程中。

当拖动系统已经起动后,仍应切换成转速控制方式,以便控制转速。

切换的时序图如图10所示。

图10转矩控制和转速控制的时序图(1) t1时段:变频器发出运行指令时,如未得到切换信号,则为转速控制模式。

变频器按转速指令决定其输出频率的大小。

同时,可以预置转矩上限。

ﻫ(2) t2时段:变频器得到切换至转矩控制的信号(通常从外接输入电路输入),转为转矩控制模式。

变频器的转矩控制功能及其应用

其转矩控制模式如图 5 所示。

2)运行特点 以卷绕机械为例,随着被卷物卷径 D 的逐

渐增大,必然有

①负载的阻转矩随卷径的增大而增大

D

T =F· (4)

L

2

②负载的转速随卷径的增大而减小

nL= π v D ∝ 1D (5)

③拖动系统的运行功率将保持恒定

PL=F·v=C 因此,这种负载通常被称为恒功率负载。

EA应用与方案 电气传动

近年来,不少变频器增添了“转矩控制”功能,使变频调速系统在某些领域应 用时,其拖动性能有了进一步的提高。

变频器的转矩控制功能及其应用

□宜昌市自动化研究所 张燕宾

转速控制与转矩控制

1.转速控制 变频调速在绝大多数情况下,都是通过调节频率来调节 电动机转速的,称为转速控制,其特点如图1a 和图1b所示。 当调节变频器的给定信号UG时,变频器的输出频率fX和电动 机的转速 nM 将随 UG 的改变而改变。 2.转矩控制 转矩控制是一种特殊的控制方式,当变频器的给定信号 UG改变时,受调节的不是频率,而是电动机轴上电磁转矩TM, 如图 1c 和图 1d所示。

电动机的给定转矩 XTM 不变,则:a.在 t1前:负载转矩 TL小于 与 XTM 对应的 TMX,TJ > 0,拖动系统将加速,加速度随 TJ 的 减小而减小,故升速过程呈半S状,一直加速到上限转速nH 为止。b.t1~t2段:拖动系统的转速已经上升到上限转速nH,尽 管与负载转矩相比,转矩给定信号仍较大,但因为电动机的 转速已经和同步转速接近了,故电动机的实际转矩处于和负

dt GD2 式中 dn/dt——拖动系统的加速度;

GD2——拖动系统的飞轮力矩。 式(2)表明: ①加速度与动态转矩成正比

dn TJ↑→ d t ↑ TJ↓→ dd t n ↓

变频器力矩如何计算公式

变频器力矩如何计算公式引言。

在工业控制系统中,变频器是一种常用的设备,用于控制电机的转速和转矩。

在实际应用中,需要准确计算变频器输出的力矩,以确保设备的正常运行。

本文将介绍变频器力矩的计算方法及相关公式。

变频器力矩的计算方法。

变频器力矩的计算方法主要涉及到电机的基本参数和变频器的控制方式。

一般来说,可以通过以下步骤来计算变频器输出的力矩:1. 获取电机的基本参数,包括额定转速、额定功率、额定电流等。

2. 确定变频器的控制方式,包括开环控制和闭环控制。

开环控制是指变频器根据输入的频率和电压来控制电机的转速和转矩;闭环控制是指变频器通过反馈系统来实时调节电机的转速和转矩。

3. 根据电机的基本参数和变频器的控制方式,利用相应的公式来计算变频器输出的力矩。

变频器力矩的计算公式。

根据不同的控制方式,变频器力矩的计算公式也有所不同。

以下将分别介绍开环控制和闭环控制下的变频器力矩计算公式。

开环控制下的变频器力矩计算公式。

在开环控制下,变频器输出的力矩可以通过以下公式来计算:T = K × (f × V) / (2 ×π× n)。

其中,T表示输出的力矩,K表示电机的转矩系数,f表示变频器输出的频率,V表示变频器输出的电压,n表示电机的转速。

闭环控制下的变频器力矩计算公式。

在闭环控制下,变频器输出的力矩可以通过以下公式来计算:T = K × (f × V) / (2 ×π× n) + Kp × (n n)。

其中,T表示输出的力矩,K表示电机的转矩系数,f表示变频器输出的频率,V表示变频器输出的电压,n表示电机的转速,Kp表示闭环控制系统的比例增益,n表示电机的期望转速。

结论。

通过以上介绍,我们可以看到,变频器力矩的计算公式主要涉及到电机的基本参数、变频器的控制方式和相应的转矩系数。

在实际应用中,需要根据具体的情况来选择合适的计算方法和公式,以确保变频器输出的力矩符合设备的要求。

带转矩内环的转速、磁链闭环控制的矢量控制系统原理分析及MATLAB仿真

带转矩内环的转速、磁链闭环控制的矢量控制系统原理分析及MATLAB仿真摘要因为异步电动机的物理模型是一个高阶、非线性、强耦合的多变量系统,需要用一组非线性方程组来描述,所以控制起来极为不便。

异步电机的物理模型之所以复杂,关键在于各个磁通间的耦合。

如果把异步电动机模型解耦成有磁链和转速分别控制的简单模型,就可以模拟直流电动机的控制模型来控制交流电动机。

直接矢量控制就是一种优越的交流电机控制方式,它模拟直流电机的控制方式使得交流电机也能取得与直流电机相媲美的控制效果。

本文研究了矢量控制系统中磁链调节器的设计方法。

并用MATLAB最终得到了仿真结果。

关键词:矢量控制,MATLAB仿真目录前言 (1)第1章矢量控制的基本原理 (2)1.1 坐标变换的基本思路 (2)1.2 矢量控制系统结构 (3)第2章转速、磁链闭环控制的矢量控制系统 (5)2.1 带磁链除法环节的直接矢量控制系统 (5)2.2 带转矩内环的直接矢量控制系统 (6)第3章控制系统的设计与仿真 (7)3.1 矢量控制系统的设计 (7)3.2 矢量控制系统的仿真 (9)结论 (20)参考文献 (21)附录 (22)前言矢量控制是一种优越的交流电机控制方式,它模拟直流电机的控制方式使得交流电机也能取得与直流电机相媲美的控制效果。

本文研究了矢量控制系统中磁链调节器的设计方法。

首先简单介绍了矢量控制的基本原理,给出了矢量控制系统框图,然后着重介绍了矢量控制系统中磁链调节器的设计和仿真过程。

仿真结果表明调节器具有良好的磁链控制效果。

因为异步电动机的物理模型是一个高阶、非线性、强耦合、的多变量系统,需要用一组非线性方程组来描述,所以控制起来极为不便。

异步电机的物理模型之所以复杂,关键在于各个磁通间的耦合。

直流电机的数学模型就简单多了。

从物理模型上看,直流电机分为空间相互垂直的励磁绕组和电枢绕组,且两者各自独立,互不影响。

正是由于这种垂直关系使得绕组间的耦合十分微小、,我们可以认为磁通在系统的动态过程中完全恒定。

变频器扭矩控制原理

变频器扭矩控制原理变频器扭矩控制原理是指通过变频器对电机的供电频率和电压进行调节,从而实现对电机输出扭矩的控制。

变频器是一种电气设备,用于改变交流电源的频率,使之匹配驱动电机的工作要求。

扭矩控制是通过改变电机输入的电流和磁通,从而调节电机的输出扭矩,实现对电机的精准控制。

变频器扭矩控制主要包括电流控制和磁通控制两个方面。

电流控制是指通过控制电机的输入电流来实现对扭矩的控制。

电流控制是变频器内部的一个闭环控制系统,通过检测电机输出电流的大小和方向,并与设定的目标电流进行比较,计算出电机转矩与目标扭矩的误差。

然后,根据误差值调节变频器的电压和频率,使输入电流保持在设定值附近,从而实现扭矩的控制。

电流控制可以根据实际需求,调节电机的起动扭矩、工作扭矩和过载扭矩等。

磁通控制是指通过改变电机的磁场强度来实现对扭矩的控制。

电机的磁场强度由励磁电流和磁场极性决定。

变频器可以通过控制输入电压和频率,改变电机的磁通,从而实现对扭矩的控制。

磁通控制可以调节电机的起动磁通、工作磁通和过磁饱和等。

磁通控制可以在电机的低转速和高转矩工况下提供更大的输出扭矩,以满足特定的工况要求。

变频器扭矩控制的原理在于通过调节电机的供电频率和电压,改变电机的输出电流和磁通,从而实现对电机输出扭矩的精确控制。

这种控制方式可以应用于各种工况下的电机控制,具有精度高、响应速度快和能量节约等优点。

基于变频器扭矩控制的电机系统可以在不同负载下提供可控的输出扭矩,适用于需要精确扭矩控制的应用领域,例如工业生产线、机器人技术和交通工具等。

变频器直接转矩控制与矢量控制有何不同

变频器直接转矩控制与矢量控制有何不同?

1、矢量控制是通过矢量坐标电路控制电动机定子电流的大小和相位,对电动机在励磁电流和转矩电流分别进行控制,进而达到控制电动机转矩的目的。

目前在变频器中实际应用的矢量控制方式主要有基于转差频率控制的矢量控制方式和无速度传感器的矢量控制方式两种。

基于转差频率的矢量控制方式属于闭环控制方式,需要在电动机上安装速度传感器,因此,应用范围受到限制。

无速度传感器矢量控制是通过坐标变换处理分别对励磁电流和转矩电流进行控制,然后通过控制电动机定子绕组上的电压、电流辨识转速以达到控制励磁电流和转矩电流的目的。

这种控制方式调速范围宽,启动转矩大,工作可靠,操作方便,但计算比较复杂。

2、直接转矩控制是利用空间矢量坐标的概念,在定子坐标系下分析交流电动机的数学模型,控制电动机的磁链和转矩,通过检测定子电阻来达到观测定子磁链的目的,因此省去了矢量控制等复杂的变换计算,系统直观、简洁,计算速度和精度都比矢量控制方式有所提高。

即使在开环的状态下,也能输出100%的额定转矩,对于多拖动具有负荷平衡功能。

英威腾GD300-07变频器调试说明

上海承泽机电有限公司上海河源电工设备有限公司GD300-07变频器闭环矢量模式转矩控制调试客户要求:闭环矢量模式速度限频、转矩控制AI1速度AI2转矩互补型编码器5~30V(参考接线方式P173页)S1正转、S2反转、S3正转寸动S4反转寸动AO1频率RO1继电器输出故障调试步骤:(1)变频器恢复出厂值变频器上电后,设定参数=1(2)编码器参数及方向设定变频器和速度脉冲编码器之间的连线接好后,然后测试编码器。

设置编码器线数=1024,设置=2,=20Hz,运行电机,此时电机旋转为20Hz,观察的测速值应接近20Hz,如果测速值为负,则表明编码器方向反向了,设置=1即可,如果测速值偏差较大,则表明设置错误。

观察 Z脉冲计数值是否波动,如果波动,表明编码器有干扰或者设置错误,检查接线及屏蔽线是否良好接地。

(3)电机参数自学习记录电机铭牌参数,然后设置参数~。

设置=1,开环矢量运行模式,并设置参数=1(旋转参数自学习),同时给运行命令,电机会先静止然后再旋转到2/3的额定转速,自学习完成后,自动停机,键盘显示-END-,并且将学习得到的参数保存在P2组电机参数~中。

注:进行上述动态自学习时需要把电机轴与机械负载脱开,而进行静态自学习则不需要脱开机械负载。

(4)试运行电机设置=3,闭环矢量控制模式,同时设置运行指令通道及频率给定源。

调整加减速时间及P3组速度环及电流环PI参数,使之在整个范围内运行平稳,监视及测量变频器输出电流、电压是否正常。

(以上运行给定都为面板按钮启动停止)(5)具体参数设定(6)查看AI1 AI2的电压值及输出转矩输出转矩显示变频器的当前输出转矩,100%相对于电机的额定转矩,正值为电动状态,负值为发电状态。

AI1输入电压显示模拟量AI1输入信号 0~10V,对应于0~50HZ (最大频率)AI2输入电压显示模拟量AI2 输入信号 0~10V,对应于3倍的电机电流也可设定参数设为0003之后,按切换键SHIFT 监视模拟量AI1输入信号 0~10V,模拟量AI2 输入信号 0~10V。

实验报告 高性能变频器闭环运行

实验报告院系: 机电学院自控系班级: 自动化20831实验课程: 交流调速系统及应用实验名称: 高性能变频器闭环运行****: ***小组成员:一.前言变频器能在开环运行情况下对电动机进行调速, 特别是配合变频器调速专用电动机后, 调速范围可以从5HZ到100HZ, 但由于电动机本身存在转差, 调速精度不高, 因此在调速要求比较高的场合仍然需要进行闭环调速运行。

变频器的闭环运行可以分为两种情况:一是有外部控制器如专用控制器, PLC, 计算机等设备配合变频器闭环运行, 在这里变频器仅起到执行器的作用, 变频器接受控制器发出的信号进行调速, 诸如PID算法等则由控制器完成, 反馈信号也进入控制器, 这种方式属于自动控制系统的范畴;二是由变频器本身形成的闭环控制运行。

二.实训目的1.了解施耐德ATV71的无速度传感器转矩矢量控制型功能实现。

2.了解变频器ATV71光电编码器闭环检测功能。

3.了解变频器ATV71有速度传感器转矩矢量控制功能实现。

4.了解高性能变频器转矩矢量控制状态频率0HZ时额定转矩输出功能的实现。

三. 实训电路与原理本实训中, 标准配置的550W变频器专用电动机带有的冷却风机采用单相220V 电源, 在电动机运行以前应先启动电动机风机, 以增强冷却效果。

四.实习内容及步骤1.安装实训原理图正确连线, 并确认连接正确, S1启动按钮没合上。

2.合上上限台上的总开关以及Q3。

3.对ATV71恢复工厂设置。

FCS1→INI; FRY→ALL,,→ALL“; GFS→YES→ENT (2S以上)项功能。

将变频器面板显示为FRH, 设定频率值为35HZ, 合上S1启动按钮, 变频器运行。

该方式下, 光电编码器监控电动机运行转速, 通过面板显示SPD状态, 可读取35HZ是电动机运行转速。

同时利用闪光测速仪测的电动机实际输出转速, 对两转速值进行比较。

5.。

变频器开闭环控制方式

变频器开闭环控制方式1、开环掌握方式由变频器和异步电机构成的变频调速掌握系统主要有开环和闭环两种掌握方式。

开环掌握方式一般采纳一般功能的U/f掌握通用变频器或无速度传感器矢量掌握变频器。

开环掌握方案结构简洁,运行牢靠,但调速精度和动态响应特性不高,尤其在低频区域更为明显,但对于一般掌握要求的场合及风机、水泵类流体机械的掌握,足以满意工艺要求。

采纳无速度传感器矢量掌握变频器的开环掌握系统,可以对异步电机的磁通和转矩进行检测和掌握,具有较高的静态掌握精度和动态性能,转速精度可达0.5%以上,并且转速响应较快。

在一般精度要求的场合下,采纳这种开环掌握系统是特别相宜的,可以达到满足的掌握性能,并且系统结构简洁,牢靠性高,唯一需要留意的是变频器的额定参数、输入和设定的电机参数应与实际负载相匹配,否则难以达到预期效果。

假如将异步电机更换成永磁同步电机,就构成了永磁同步电机开环掌握变频调速系统,此种掌握具有电路简洁,牢靠性高的特点。

同步电机的轴转速始终等于同步转速,其转速只取决于供电频率而与负载大小无关,其机械特性曲线为一根平行于横轴的直线,具有良好的机械硬特性。

假如采纳高精度的通用变频器,在开环掌握状况下,同步电机的转速精度可达到0.01%以上,并且简单达到电机的转速精度与变频器频率掌握精度相全都,所以特殊适合多台电机同步传动系统。

例如,对于静态转速精度要求甚高的化纤纺丝机等,采纳这种开环掌握系统,具有电路结构简洁,调整便利,调速精度与通用变频器掌握频率精度相同,运行效率高等特点,特殊适用于纺织、化纤、造纸等行业的高精度、多电机同步传动系统。

2、闭环掌握方式闭环掌握方式一般采纳带PID掌握器的U/f掌握通用变频器或有速度传感器的矢量掌握变频器组成,适用于温度、压力、流量、速度、张力、位置、pH值等过程参数掌握场合。

采纳带速度传感器的矢量掌握变频器,要在异步电机的轴上安装速度传感器或编码器,构成双闭环掌握系统。

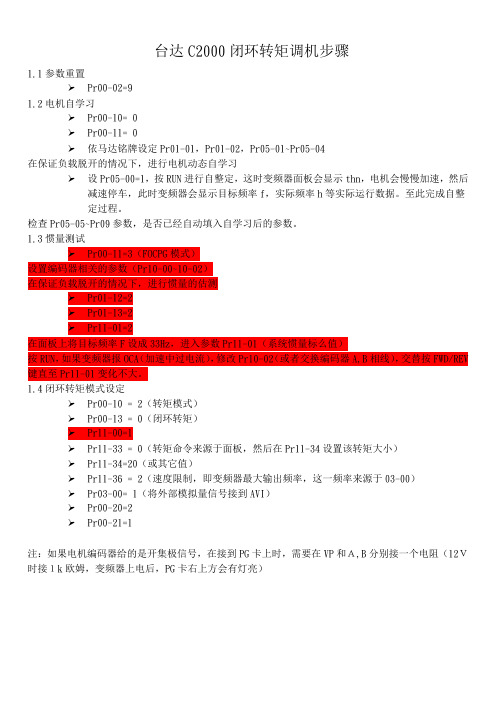

台达C2000闭环转矩调机步骤

台达C2000闭环转矩调机步骤1.1参数重置➢Pr00-02=91.2电机自学习➢Pr00-10= 0➢Pr00-11= 0➢依马达铭牌设定Pr01-01,Pr01-02,Pr05-01~Pr05-04在保证负载脱开的情况下,进行电机动态自学习➢设Pr05-00=1,按RUN进行自整定,这时变频器面板会显示thn,电机会慢慢加速,然后减速停车,此时变频器会显示目标频率f,实际频率h等实际运行数据。

至此完成自整定过程。

检查Pr05-05~Pr09参数,是否已经自动填入自学习后的参数。

1.3惯量测试➢Pr00-11=3(FOCPG模式)设置编码器相关的参数(Pr10-00~10-02)在保证负载脱开的情况下,进行惯量的估测➢Pr01-12=2➢Pr01-13=2➢Pr11-01=2在面板上将目标频率F设成33Hz,进入参数Pr11-01(系统惯量标么值)按RUN,如果变频器报OCA(加速中过电流),修改Pr10-02(或者交换编码器A,B相线),交替按FWD/REV 键直至Pr11-01变化不大。

1.4闭环转矩模式设定➢Pr00-10 = 2(转矩模式)➢Pr00-13 = 0(闭环转矩)➢Pr11-00=1➢Pr11-33 = 0(转矩命令来源于面板,然后在Pr11-34设置该转矩大小)➢Pr11-34=20(或其它值)➢Pr11-36 = 2(速度限制,即变频器最大输出频率,这一频率来源于03-00)➢Pr03-00= 1(将外部模拟量信号接到AVI)➢Pr00-20=2➢Pr00-21=1注:如果电机编码器给的是开集极信号,在接到PG卡上时,需要在VP和A,B分别接一个电阻(12V时接1k欧姆,变频器上电后,PG卡右上方会有灯亮)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变频器转矩闭环控制

变频器选择时一定选矢量型变频器。

变频器有控制模式选择:速度控制、转矩模式、速度转矩最小模式、速度转矩最大模式、速度转矩加模式等。

变频器的模拟输入可以通过参数设置用于速度控制给定,转矩控制给定,PID调节时的反馈等。

用于主从模式时,一般主机采用速度模式,从机采用转矩模式,将主机的速度环输出(即转矩输入)通过某种方式(如模拟输出、网络等)送到从机用作转矩给定即可。

主从应用时注意从机与主机机械连接断开时防止飞车。