有限元轮子受力分析

汽车轮胎的有限元阐述

汽车轮胎的有限元阐述有限元分析法在对汽车轮胎力学结构进行分析之时,使研究工作达到了巅峰的阶段,这一分析方法在应用之时把汽车轮胎看作各向异性连接体,轮胎的构造与材质得到了简易的分析,同时能够将与轮胎相关的信息整体地呈现出来,进而完成对起初轮胎性能推测的目标。

目前有限元分析法在轮胎的充气形状和应力、载荷—位移曲线、接地面积和形状、轮胎的滚动阻力以及侧偏特性等方面都得到了广泛的应用,且取得了良好的应用效果。

1 汽车轮胎结构力学非线性有限元分析1.1 建设有限元汽车轮胎模型众所周知,汽车轮胎在地面运行的状态为滚动,在计算量上应用初始构形会产生很多弊端。

而有限元分析法的使用对轮胎模型进行建设之时有效地应用轮胎滚动构性这一参考构形,此时三维实体单元模拟的组成元素为以下种类:轮胎、轮惘及刚性路面;汽车有限元模型的建立健全,把轮胎运动的形式细化为刚体滚动和纯变形两类;而接触单元模拟成为表示轮胎与地面之间的相互作用的效果;胎面花纹沟被省略的同时细化网络将汽车轮胎接触区域周边的面貌呈现出来;三维超弹性模拟应用在轮胎胎面橡胶上;使用三维复合材料单元模拟的对象主要是胎体帘布层、带束层和冠带层;六面体八节点等参元模拟用于建设汽车轮胎结构;对于以上一切的单元,其均具有变形能力强、高硬度的特征。

1.2 对汽车轮胎承载部件受力情况的分析应用有限元分析法对195/651R489H型号的高速轿车子午线轮胎垂直加载这一工作状况下的结构进行分析。

因为汽车轮胎在垂直载荷的作用下,此时轮胎自体与地表接触时不是轴对称这是必然的结果,那么此时与轮胎相接触的地面区域势必会产生复杂多变的应力,且发生无规则的形变。

有限分析法在应用之时发现在接触底的中心轮胎胎体帘布层无应力产生,而当汽车轮胎与接地中心背离之时胎体帘布层受到了拉应力的作用,并且在接触区域的始末端拉应力的数值是最大的;有限元分析法在对汽车轮胎的带束层进行分析之时,发现其并不是在轮胎接地内、外区域均受到拉应力的作用,在接地区域内部其只受压应力,而产生压应力最大的位置依然是汽车轮胎接地区域的中心,并且轮胎第一带束层接地中心的压应力远远小于第二带束层,在接地区域的其他范围内第一、二带束层所受的压应力值基本一致。

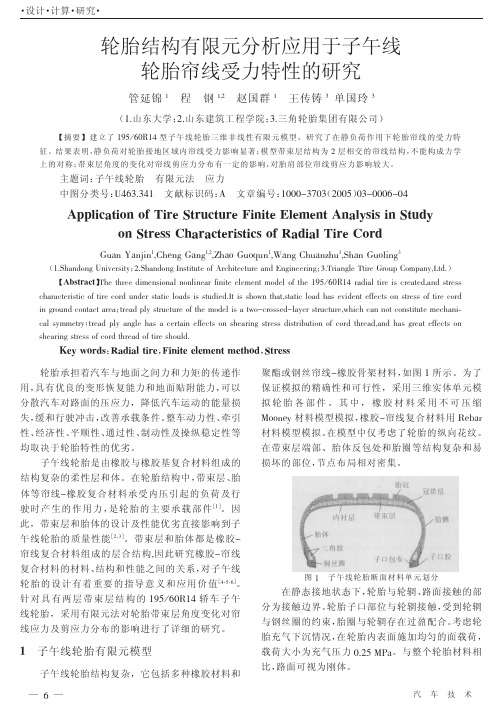

轮胎结构有限元分析应用于子午线轮胎帘线受力特性的研究

(! ) 冠带层

-5, -5. /-5. /-5, /-5# #(0(*+ ),+ )(+

弧长 1 22

.,-

.%-

.*-

胎体 (" ) 图(

, . /. /, /# $*(*+ ),+ )(+

弧长 1 22

!" 方向帘线剪应力分布

具有重要的实际指导意义。

-!) -+)

/"" ," +" *" !" " 4/," 4/!" 4+" " +" +,) -!) -+) /!" /,"

弧长 0 33

."

/!"

/#"

/,"

(( ) 胎体 图! 沿 ")截面子午向各层帘线应力分布

圆周向位置 ( 0 ))

(& ) 第二带束层

!""# 年

第$期

— - —

・ 设计 ・ 计算 ・ 研究 ・

[#, $] 午线轮胎的质量性能 。带束层和胎体都是橡胶 /

如图 ! 所示。为了 聚酯或钢丝帘线/橡胶骨架材料, 保证模拟的精确性和可行性,采用三维实体单元模 拟轮胎各部件。其中,橡胶材料采用不可压缩 橡胶/帘线复合材料用 +:S3E T==4:H 材料模型模拟, 材料模型模拟。 在模型中仅考虑了轮胎的纵向花纹。 在带束层端部、胎体反包处和胎圈等结构复杂和易 损坏的部位, 节点布局相对密集。

(& ) 图%

含复杂胎面花纹的轮胎有限元分析-不同滚动状态下的轮胎结构受力对比分析-李兵-2010

60

Full braking

Full traction

40

Camber, 10o

20

Camber, -10o

Slip, 10o

0

-100

-50

0

50

100

true distance(mm)

图 5 各种滚动工况下的第 2 带束层帘线受力(180º 截面)

rebar force (N)

4. 不同滚动工况对轮胎橡胶受力变形特征的影响

对比图 6 和 10 可以看出,在 10º 侧偏角下轮胎 180º 截面前后两侧的 Mises 应力分布是基本关于 180º 截面对称的,仅轮胎左侧的花纹块底部区域在 180º 截 面前后两侧的 Mises 应力有较为明显的差异。轮胎截面内的 Mises 应力分布不再 关于轮胎中分面对称。在 10º 侧偏角下,不管是胎面花纹部分还是轮胎主体部分, 均是在轮胎左侧受力减小(与自由滚动工况相比)而在轮胎右侧受力增大;且侧 偏滚动工况下轮胎主体部分橡胶的各个危险区域内 Mises 应力减小或增大的幅 度均较侧倾滚动工况下的相应幅度更大。侧偏滚动工况下轮胎橡胶受力的上述分 布特征与轮胎在侧偏滚动工况下的前述接地应力分布情况也是一致的。与 10º 侧 倾角下的情况类似,在 10º 侧偏角下位于胎侧部的区域 W 和位于胎圈部的区域 X (如图 10(a)和(b)中所示)同样是可能的危险区域;此外,在 10º 侧偏角下位于 轮胎左侧的花纹块底部的区域 Y1 和 Y2 也成为新的可能危险区域。

总之,滚动工况的改变对轮胎橡胶结构受力变形情况的影响是非常显著的。 与自由滚动工况相比,在驱动、制动、侧倾滚动和侧偏滚动等工况下,尤其是侧 偏工况下,一些原可能危险区域的受力变形情况明显恶化,并且出现了一些新的

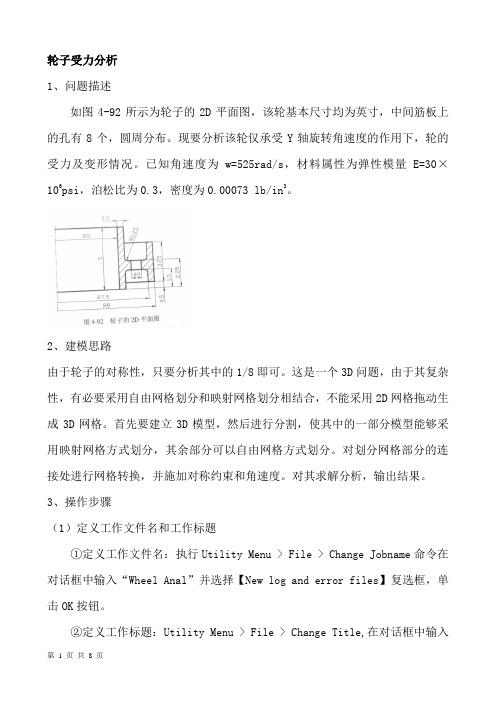

有限元轮子受力分析

轮子受力分析1、问题描述如图4-92所示为轮子的2D平面图,该轮基本尺寸均为英寸,中间筋板上的孔有8个,圆周分布。

现要分析该轮仅承受Y轴旋转角速度的作用下,轮的受力及变形情况。

已知角速度为w=525rad/s,材料属性为弹性模量E=30×106psi,泊松比为0.3,密度为0.00073 lb/in3。

2、建模思路由于轮子的对称性,只要分析其中的1/8即可。

这是一个3D问题,由于其复杂性,有必要采用自由网格划分和映射网格划分相结合,不能采用2D网格拖动生成3D网格。

首先要建立3D模型,然后进行分割,使其中的一部分模型能够采用映射网格方式划分,其余部分可以自由网格方式划分。

对划分网格部分的连接处进行网格转换,并施加对称约束和角速度。

对其求解分析,输出结果。

3、操作步骤(1)定义工作文件名和工作标题①定义工作文件名:执行Utility Menu > File > Change Jobname命令在对话框中输入“Wheel Anal”并选择【New log and error files】复选框,单击OK按钮。

②定义工作标题:Utility Menu > File > Change Title,在对话框中输入“The Stress calculating of Wheel by angular velocity”,单击OK按钮。

③重新显示::Utility Menu > Plot > Replot。

④关闭三角坐标符号:Utility Menu > PlotCtrls > Windows Controls > Windows Options,在对话框中的“Location of triad”下拉列表框中选择“Not Shown”,单击OK按钮。

(2)定义单元类型及材料属性①选择单元类型:Main Menu > Preprocessor > Element Type >Add/Edit/Delete,在【Element Type】对话框中单击Add...按钮,在之后的【Labrary of Element Type】对话框中选择“Sbuctural Solid”和“Brick 8node45”选项,单击Apply按钮,选择“Brick 20node95”,单击Ok按钮,然后单击Close按钮。

轮胎的有限元分析

目录摘要IIIAbstract IV1 绪论 11.1 选题的目的和意义 11.2本课题国内外的研究现状 11.3本课题研究内容 12子午线轮胎特点 22.1 子午线轮胎的结构特点 22.2子午线轮胎的结构分析 23子午线轮胎三维整体有限元模型建立 43.1通用软件简介 43.2单元的选取 53.3 轮胎模型的简化 83.3.1模型建立的要求 83.3.2轮胎模型的简化 93.3.3几何建模 94子午线轮胎静态接触的有限元分析 114.1 有限元分析流程 114.2静态接触的载荷和边界条件的处理 124.2.1轮胎有限元模型的三维非线性 124.2.2轮胎单元材料参数的数值 124.2.3轮胎有限元分析的参数化及模型的自动生成 144.2.4 静态接触的载荷和边界条件的处理 184.3轮胎有限元结果分析 194.3.1静态接触载荷工况 194.3.2轮胎在静态接地状况下的有限元结果分析 205 总结与展望 245.1 总结 245.2 不足与展望 245.3 有限元技术在轮胎和车辆工程中应用展望 24参考文献 25基于ANSYS的汽车轮胎有限元分析研究摘要本文主要基于ANSYS软件非线性分析技术,采用三维体单元和接触单元,建立了子午线轮胎的静态接触状态下的有限元模型并对其进行分析研究。

利用CATIA对子午线轮胎进行几何建模,运用ANSYS软件对其进行有限元分析,定义材料属性和单元属性,考虑接触问题,得到适合研究轮胎特性的有限元模型。

根据轮胎结构特征及单元的特征,利用ANSYS的参数设计语言APDL对分析问题进行参数化,提高效率,便于对同类问题的分析研究。

关键词:ANSYS;子午线轮胎;接触变形; CATIA ; APDLANSYS AND RESEARCH OF MOTOR TYRE BASED ON ANSYSAbstractThis paper mainly performs the analysis and research on the radial tyre based on the non-linear analysis of ANSYS and applied software of ANSYS,using three-demension solid element and contacting element , three-dimension finite element contact model of static radial tyre is built.The geometry model of tire is got in CATIA.A finite element model of radial tire is created in ANSYS.Define material characteristics and element types. The contact problem is considered.We got a proper finite element model for studying tire’s characteristic.According to the tyre structural and element charateristic,APDL is applied for research of the analytic problem so as to increase efficiency,so the resembling analysis will be simplified and done easily.Key words: ANSYS ;radial-tyre ;contact- deformation ;CATIA ;APDL1 绪论1.1 选题的目的和意义轮胎作为联结汽车车身与道路的部件,是影响行驶车辆的操纵稳定性、安全性和平顺性的一个关键因素。

子午斜交轮胎力学性能有限元分析

子午斜交轮胎力学性能有限元分析

有限元分析是一种广泛应用于工程领域的数值计算方法,通过将连续体划分为有限的单元,建立离散的有限元模型,然后采用适当的数学方法求解模型,从而获得所研究对象的力学性能。

在子午斜交轮胎力学性能有限元分析中,可以从以下几个方面进行研究。

首先,可以分析轮胎在负荷作用下的应力和应变分布情况。

子午斜交轮胎中的帘线结构会在外力作用下产生应力和应变,通过有限元分析可以研究不同负荷条件下的胎体变形和应力分布情况,了解胎体在运动过程中的受力情况。

其次,可以研究轮胎在不同地面条件下的接地性能。

子午斜交轮胎的纤维帘线结构可以提供更好的抓地力,有限元分析可以模拟轮胎与地面之间的接触情况,研究轮胎在不同地面条件下的接地性能,如附着力、抓地力等,以帮助轮胎设计和优化。

此外,有限元分析还可以研究轮胎的胎垫变形和刚度特性。

胎垫是轮胎中的一个重要组成部分,它直接影响轮胎的舒适性和操控性能。

通过有限元分析,可以模拟轮胎负荷下胎垫的变形情况,并计算胎垫的刚度,以评估轮胎的舒适性和操控性能。

最后,有限元分析还可以研究轮胎的耐磨性能。

子午斜交轮胎的纤维帘线结构具有较好的耐磨性能,有限元分析可以模拟轮胎与地面之间的摩擦情况,计算轮胎在不同工况下的摩擦力和磨损情况,以评估轮胎的耐磨性能。

综上所述,子午斜交轮胎力学性能有限元分析可以从应力和应变分布、接地性能、胎垫变形和刚度特性以及耐磨性能等多个方面进行研究,为轮

胎的设计和优化提供科学依据。

通过有限元分析,可以详细了解子午斜交

轮胎在不同工况下的力学性能,从而提高轮胎的使用寿命和性能。

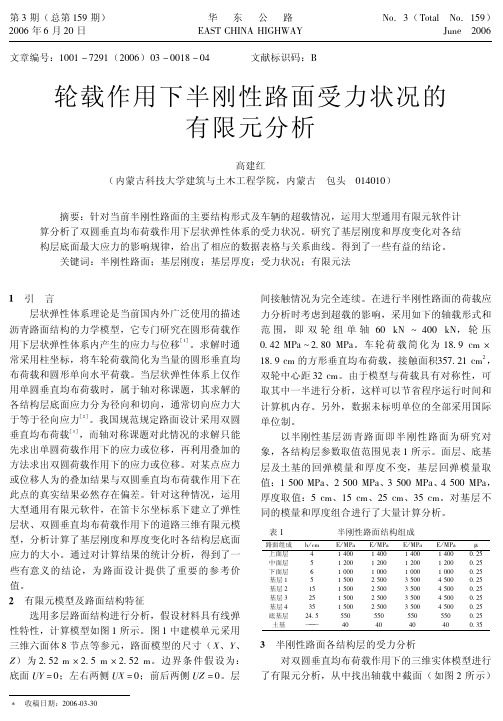

轮载作用下半刚性路面受力状况的有限元分析

层的刚度或厚度,得到以下规律:基层厚度不变,刚 度增大,导致基层底面最大拉应力增大,底基层底面

-&&! 年第 # 期

高建红:轮载作用下半刚性路面受力状况的有限元分析

— -$ —

最大拉应力减小;基层刚度不变,厚度增加,导致基 层、底基层底面最大拉应力都减小。超载越严重,在 面层、基层、底基层底面产生的拉应力越大。

应力越大,且随轴载成比例增加。图 # 全面反映了底 基层底面最大拉应力随基层模量、厚度的变化关系。 分析图 # 及表 " 可知:增加基层厚度也可以减小底基 层底面的最大拉应力,而且基层越厚,其模量变化对 底基层底面最大拉应力的影响越显著;基层模量、厚 度不变,轴载越大或超载越严重,底基层底面最大拉 应力也越大,同样随轴载成比例增加。

$" 半刚性路面各结构层的受力分析 对双圆垂直均布荷载作用下的三维实体模型进行 了有限元分析,从中找出轴载中截面( 如图 " 所示)

!22- 年第 " 期

高建红:轮载作用下半刚性路面受力状况的有限元分析

— )3 —

上各结构层底面的最大应力,部分结果列于表 ! 和表 " ,表中数值为负表示受压,数值为正表示受拉。图 ! 中 #$ 、%&、’( 线上的最大应力分别对应于面层层 底最大应力、基层层底最大应力、底基层层底最大应 力。由此可见,在笛卡尔坐标系中,以上三条线上某 一点的 ! 方向应力相当于轴对称课题中的径向应力, " 方向应力相当于轴对称课题中的切向应力,图 ! 中 " 方向垂直于纸面指向读者。图 " 给出了标准轴载作 用下基层、底基层底面 ! 和 " 方向的最大拉应力随 基层模量变化的关系曲线。由此曲线可知:基层和底 基层底面 " 方向拉应力大于等于 ! 方向拉应力,这 和轴对称课题中的切向应力大于等于径向应力相吻 合。非标准轴载作用下也具有以上结论。面层受其薄 厚和相对刚度大小的影响,层底应力有压有拉,当层 底为压应力时,! 方向压应力大于等于 " 方向压应力。

有限元分析在轮胎结构设计中的应用

有限元分析在轮胎结构设计中的应用有限元分析(Finite Element Analysis,简称FEA)是一种应用数学方法和计算方法解决物理领域中的工程和科学问题的技术。

在轮胎结构设计中,有限元分析可以发挥重要作用。

本文将探讨有限元分析在轮胎结构设计中的应用。

首先,有限元分析可以用于轮胎的结构分析。

在轮胎的结构设计过程中,了解和评估轮胎的结构性能是非常重要的。

有限元分析可以帮助工程师对轮胎的不同部分进行细节分析,如轮胎的胎面、胎肩、胎侧等等。

通过有限元分析,可以模拟轮胎在不同道路条件下的受力情况,研究轮胎的应力、变形和疲劳等特性。

这有助于工程师了解轮胎的强度和刚度,为轮胎设计提供依据。

其次,有限元分析可以用于轮胎的耐久性分析。

耐久性是轮胎结构设计的一个重要指标。

有限元分析可以帮助工程师模拟轮胎在实际使用条件下的循环荷载作用下的疲劳性能。

通过有限元分析,可以评估轮胎的寿命和耐久性,预测轮胎在不同使用条件下的损坏情况。

这有助于工程师确定合适的轮胎材料和结构设计,提高轮胎的寿命和可靠性。

另外,有限元分析还可以用于轮胎的车辆动力学分析。

轮胎在车辆行驶过程中,承受着来自地面的力和转矩,对行驶稳定性和操控性起着关键作用。

有限元分析可以帮助工程师模拟轮胎和地面之间的接触力,研究轮胎的摩擦特性和动力学行为。

通过有限元分析,可以评估轮胎在转弯、制动和加速等情况下的性能,优化轮胎的设计参数,提高车辆的操控性和行驶稳定性。

此外,有限元分析还可以用于轮胎的优化设计。

通过有限元分析,工程师可以设计和评估不同的结构方案,优化轮胎的性能。

例如,可以通过有限元分析评估轮胎胎面花纹的设计对轮胎的排水性能和抓地力的影响,优化胎面花纹的形状和纹样。

此外,还可以通过有限元分析优化轮胎的结构参数,如胎压、胎宽和胎壁高度等,以获得更好的性能和经济性。

总而言之,有限元分析在轮胎结构设计中的应用十分广泛。

通过有限元分析,可以模拟轮胎的结构和性能,研究轮胎的强度、疲劳性能和动力学行为,优化轮胎的设计参数,提高轮胎的性能和可靠性。

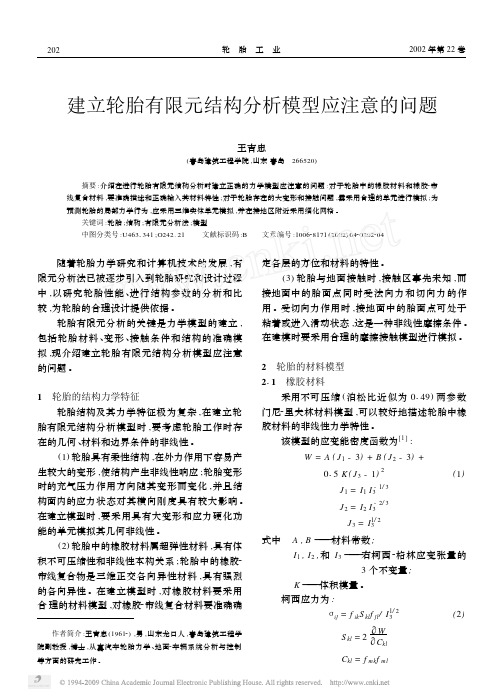

建立轮胎有限元结构分析模型应注意的问题

Gr , G12 ———橡胶及 1 22 平面内的剪切模 量;

V f ———帘线的体积分数 ; ν12 ———1 22 平面内的泊松比 , 沿 1 方向作

用应力为σ1 时 ,1 方向的单位应变 所引起的 2 方向应变值 ; ν21 ———1 22 平面内的泊松比 , 沿 2 方向作 用应力为σ2 时 ,2 方向的单位应变 所引起的 1 方向应变值 。 轮胎中橡胶2帘线复合材料垂直于纤维的平 面具有各向同性的特点 ,可以计算三维正交各向 异性材料其它的特性参数 。由轮胎中分层复合材

关系和应力2应变的变化趋势 ,不能准确地预测轮 胎的局部力学行为[3 ] 。

为预测轮胎的局部力学行为 ,需要采用三维 实体单元模拟 ,其中胎面橡胶可用三维超弹性单 元模拟 ;胎体帘布层 、带束层和冠带层可用三维复 合材料单元模拟 ;而轮辋和刚性路面则可用普通 的三维实体单元模拟 。

为预测轮胎的接地特性 ,在轮胎接地区附近 要采用细化网格 ,其余部分可用粗糙网格 ,一般 地 ,非接地区部位单元的楔形角应小于 30°。

第 4 期 王吉忠 1 建立轮胎有限元结构分析模型应注意的问题 20 3

式中 f ik , f jl ———橡胶材料的变形梯度 ; S kl ———克希霍夫应力张量 ; Ckl ———右柯西 2格林应变张量 ; i , j , k , l , m ———变量 ,取 1 ,2 ,3 。 212 橡胶2帘线复合材料

第 4 期 王吉忠 1 建立轮胎有限元结构分析模型应注意的问题 20 5

problems :exactly describe and correctly input t he material characteristics of rubber or rubber/ cord compos2 ite ;simulate t he large deformation and contact area of tire wit h reasonable unit s ;use 3D solid unit model and fine network near ground2contact area to predict t he local mechanical behaviour of tire.

汽车轮毂轴承有限元仿真分析

预设多种凸度匹配关系,分析其在不同载荷作用下,最大主应力,接触长度的变 化情况,综合总体分析结果,确定最佳凸度及匹配关系。通过理论计算,给出凸 度控制方程。 这种方法的优点是考虑整体应力、 变形情况, 确定的凸度更为合理; 缺点是模型复杂,计算量大,收敛性差。 (3)凸度混合有限元分析 凸度混合有限元分析采用凸度局部有限元分析确定若干组凸度, 用凸度整体 有限元分析对所确定的凸度进行分析,综合优化分析结果,确定最终凸度方程。 这种方法模型相对简化, 减小了计算量、 提高了收敛性, 凸度计算结果更趋合理。 2. 第二代圆锥滚子轮毂轴承凸度局部有限元分析 分析对象为轿车前轮毂双列圆锥滚子轴承,结构型式为;内圈分离,外圈整 体结构,带法兰盘,属第二代产品。 2.1 滚子与滚道凸型和凸度量的确定 根据国内外轴承样品的对比分析结果及在滚子与滚道多种设计方案进行分 析的基础上, 仅对滚子与内圈有凸度的情况进行仿真分析,并提出如下滚子与滚 道凸度设计原则,在轻载时,滚子的有效接触长度为滚子长度的 60%-70%,重载 时,不出现应力集中。在此选择的凸型为修正对数曲线,采用滚子、内圈滚道带 凸度的“2 凸”设计,并对四种情况的凸度匹配关系进行对比分析。 四种情况所给出的凸度量分别为: 滚子和滚道无凸度; 滚子凸度: 2.4μm, 内 圈滚道凸度:5μm;滚子凸度:8μm, 内圈滚道凸度:10μm;滚子凸度:15μ m, 内圈滚道凸度:15μm。 2.2 滚子和滚道凸度有限元模型及仿真分析 在轴承中, 由于滚子和滚道的接触特征完全一致,因此用一个滚子和滚道接 触的局部模型就能够进行整体的凸度仿真分析。采用 ANSYS 有限元分析软件进 行分析,图 2.1 给出了有限元分析网格划分模型。 2.3 分析结果

(轴承承受的径向载荷为 0.3Cr,滚

铝合金车轮的有限元强度分析及试验验证

铝合金车轮的有限元强度分析及试验验证汽车铝合金车轮在受到交变的循环载荷作用并在达到一定的循环次数时,零件的表面会产生裂纹,裂纹继续扩大会导致构件断裂。

为提高产品的安全可靠性,对车轮有限元强度进行分析是十分必要的。

车轮疲劳仿真分析一般分为两个步骤:首先是用ANSYS有限元分析计算出轮毂的弯曲和径向应力;然后,再用ANSYS疲劳分析直接读入这些动态应力的计算结果并进行疲劳分析。

工作中构件的复杂结构、复杂动载荷对有限元分析有着显著的影响,而ANSYS疲劳分析充分考虑了结构形状、载荷形式的影响及其相应的疲劳分析计算方法[1]。

1 铝合金车轮ANSYS有限元分析在使用ANSYS对车轮进行有限元分析时,需要前处理、计算和后处理三大步骤。

前处理是根据计算目的,将连续的实际结构简化为理想的数学模型,用离散化的网格单元代替,并最终形成计算数据文件,其中包括:(1)在ANSYS中导入车轮的Unigraphics实体模型。

(2)车轮有限元模型的建立。

(3)附加属性的确定,包括材料特性参数、边界条件或约束信息载荷等。

以上操作均在ANSYS前处理模块中完成,然后将进入ANSYS求解模块进行计算分析,形成结果文件。

在计算完成以后,继续使用ANSYS对计算结果进行后处理,形成应力图、应变图等,可以准确清晰的看到车轮的应力、应变分布情况,确定最大应力区域(即最危险区域)和最大变形区域[2]。

1.1 铝合金车轮材料特性输入铝合金车轮材料为A356,经过T6热处理。

因此在ANSYS中输入材料属性(Material Property)时,选择为各向同性(Isotropic),并且是线弹性的(Linear Elastic),需要输入的参数为:弹性模量E:7.1×1010 N/mm2;密度ρ:2.7×10-3 g/mm3;泊松比:0.33;1.2 弯曲疲劳分析(1)网格划分及边界条件:由于车轮是形状极不规则的实体,因此选用对边界拟合能力较强的Solid92 10 node单元对车轮进行有限元网格划分。

轮子的受力分析

DEC 11 2012

TYPE NUM

10:41:16

Y X

Z

这是一个三维问题,结构复杂,要采用自有网格划分和映射网格划分相

DAILUN

邓福璐

指导教师:

于敏之 张静

教师职称:

副教授 讲师

燕山大学专业综合训练任务书

院(系):车辆学院

基层教学单位: 热能与动力工程系

学 号 090113020020 学生姓名

邓福璐

专业(班级)

热能 09

设计题目

轮子的受力分析

设

计 角速度为: w=525rad/s

技 材料属性为:杨氏模量 E=30*10e6

术

泊松比为 0.3

参

密度为 0.000731bf-s 2/in 4

数

1、掌握 Ansys 建模方法,建立轮子受力分析仿真模型; 设 2、正确设定边界条件和收敛目标; 计 3、完成网格划分; 要 4、进行仿真计算; 求 5、提取结果进行分析;

6、编写设计与计算说明书。

工 1、撰写 5000 字左右设计分析说明书一份; 作 量 2、设计体会一份。

指导教师签字

基层教学单位主任签字

说明:此表一式四份,学生、指导教师、基层教学单位、系部各一份。

2012 年 11 月 19 日

2

燕山大学 综合训练 说明书

轮子的受力分析

一. 问题描述

如图为轮子的三位示意图, 基本尺寸已知, 现分析轮子仅承受 y 轴旋转角速 度的作用下轮的受力及变形情况。

已知:轮子角速度为: w=525rad/s

杨氏模量e3010e6泊松比为03密度为0000731bfs2in4由上面给出带轮的三维结构图可以知道该带轮的几何形状是严格轴对称的是相对对称轴的旋转体

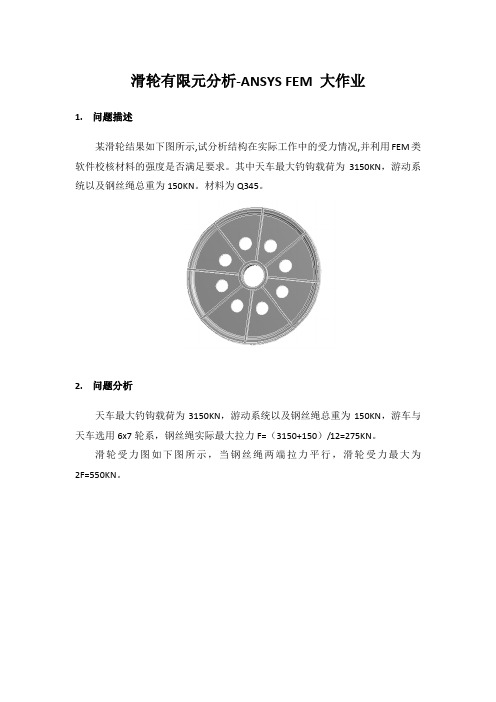

滑轮有限元分析-ANSYS FEM 大作业

滑轮有限元分析-ANSYS FEM 大作业1.问题描述某滑轮结果如下图所示,试分析结构在实际工作中的受力情况,并利用FEM类软件校核材料的强度是否满足要求。

其中天车最大钓钩载荷为3150KN,游动系统以及钢丝绳总重为150KN。

材料为Q345。

2.问题分析天车最大钓钩载荷为3150KN,游动系统以及钢丝绳总重为150KN,游车与天车选用6x7轮系,钢丝绳实际最大拉力F=(3150+150)/12=275KN。

滑轮受力图如下图所示,当钢丝绳两端拉力平行,滑轮受力最大为2F=550KN。

图1 滑轮受力分析滑轮上端面与绳索接触,所有滑轮外表面的上半面受力,且载荷不是均匀分析,而是按照正弦函数分析。

同时滑轮内表面的上半面受力,下半面为自由状态。

在有限元分析中,需要注意选择合适的边界条件和载荷加载。

有限元分析(FEA,Finite Element Analysis)利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。

利用简单而又相互作用的元素(即单元),就可以用有限数量的未知量去逼近无限未知量的真实系统。

有限元分析是用较简单的问题代替复杂问题后再求解。

它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。

因为实际问题被较简单的问题所代替,所以这个解不是准确解,而是近似解。

由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,且能适应各种复杂形状,因而成为行之有效的工程分析手段3.求解步骤滑轮材料为Q345,根据API Spec 8C-2012第5版4.7规定滑轮的设计安全系数不小于3,所以滑轮的许用应力为115Mpa,其中弹性模量为2.1e11Pa,泊松比为0.3。

对滑轮结构进行有限元网格划分,滑轮存在较多倒角过度细节,所以采用四面体网格进行划分,对倒角圆孔区域进行局部加密,有限元网格模型如下图所示。

关于摩托车铝合金车轮扭转疲劳的有限元分析

关于摩托车铝合金车轮扭转疲劳的有限元分析【摘要】本文通过使用建模仿真和计算机计算分析的方法,在针对于摩托车铝合金车轮进行有效建模的基础上,结合ANSYS有限元分析软件,进行铝合金材质的摩托车车轮扭转疲劳分析。

该种分析方法相对于传统的疲劳分析试验,可以更快捷有效的进行仿真模拟下的疲劳性能分析,在车轮金属材质特性已知的前提下,最大程度上模拟出可能的车轮受力分析,并基于车轮结构分析出最易损毁的部位和损毁需要达到的最低应力值。

同时,基于以上分析的数据结果,进行简单的扭转疲劳寿命预测和分析。

【关键词】摩托车铝合金车轮;扭转疲劳;有限元分析;建模试验引言随着社会经济的进步和科技的发展,车轮行业也在朝着新的发展趋势变革,传统的材质和工艺要求已经远不能符合摩托车行业的需求,车轮的发展趋势逐步的演变成以高性能和轻质量化为主,同时更加强调车轮的稳定性能、减震性能、散热性能和耐摩擦性能等多个方面。

这也就要求着车轮需要完成冲击、弯曲、径向、扭转等多个疲劳性能试验和测试,以保证更加优越的质量性能满足市场的需要。

但是,在实际操作的过程中,常常会因为很多细节处理不够而导致试验不能通过,进而不得不重新进入设计-制作-疲劳试验的过程中,在这一循环中甚至需要成百上千次的反复测试,才能够完全通过,而这带来了大量的时间和资源的浪费。

因此,找到一种合理有效的方法进行计算机的建模和模拟,为快速的发现细节缺陷和辅助实际设计提供帮助变得十分重要。

本文探讨的,就是针对于摩托车铝合金车轮的扭转疲劳设计进行基本建模和有限元分析实验。

1 扭转疲劳与有限元分析法概述1.1 疲劳破坏与扭转疲劳的基本概念一般来说,车轮的性能指标需要多个标准和实验进行全方位的分析和认证,本文所探讨的是针对于车轮的扭转疲劳性能方面,进行系统化的建模和针对性的有限元分析。

1.1.1 疲劳破坏任何材料都会发生疲劳破坏,所谓疲劳破坏就是指当材料受到不断地变化的力的作用的情况下,尽管力的大小没有达到该种材料所能承受的力的极限值,但是材料会在不断地受力的过程中,逐步的遭受到破坏,甚至最后彻底的崩溃。

基于偏心轮机构有限元分析的研究

基于偏心轮机构有限元分析的研究偏心轮机构是完成曲柄摇杆机构的另一种形式,是一种可以把旋转运动变为直线运动的主要形式,应用十分广泛。

但是由于偏心轮机构的转动轴连接处的特殊性,会在运动过程中出现局部最大应力现象,大大增加生产制造的难度与进程。

文章中是对一种按摩枪中的偏心轮机构进行研究,通过有限元分析对其受力、应变等进行分析,可以对偏心轮机构进行校核改进,同时反过来可以对电机的选择有一定的参考。

标签:偏心轴;最大应力;ANSYS;校核改进引言在进行由旋转运动变为直线运动结构设计时,设计人员通常会想到使用偏心轮机构来对其进行运动形式的变换,但在设计结构的时候,设计者往往会根据数据计算以及经验来对其进行设计验证,既耗费时间和精力,又阻碍了生产制造的进程。

如今有限元分析技术应用很广泛,有限元分析是用较简单的问题代替复杂问题后再求解,故在对其结构生产制造之前会对其进行受力分析已成为必要;在进行受力分析时如果出现部位受力过大或应力集中导致运动失真甚至失效,其对于偏心轮结构的设计时不能被接受,因此要考虑结构整体的应力应变分布情况,提前了解结构在施加载荷之后整体可能出现应力分布不均的部位,可对其有问题的部位进行结构优化及改进,或可知此结构能承受的最大载荷,更有效地选择驱动机构。

通过对结构进行有限元分析,有效的解决了在生产制造过程中无法快速精确设计参数的问题,提高设计成功率,极大地改善了设计的成本与时间。

1 结构设计分析本文对一款震动按摩枪产品中的偏心轮运动结构进行有限元分析,对其进行施加载荷,查看其应力应变云图,可以看出机构在工作过程中的应力应变分布情况,通过分析结果可以对其出现失效的部位进行结构优化,极大的降低了设计的周期,降低生产成本。

1.1 三维模型介绍图1所示为按摩枪传动部分,图2为偏心机构的结构简图。

图1为震动按摩枪产品,图中只标注出偏心轮机构,其它部件暂不标出,其主要用于康复训练和肌肉放松,在此产品中偏心轮机构的任务是将电机的旋转运动转变为枪头的直线往复运动,故偏心轮机构的可靠性极其重要;图2是用于连接电机与执行元件之间改变传动方式的机构,结构的整体是由偏心轴,电机轴和电机轴承组成,在本机构输出轴与偏心轮为一体,偏心轮的一侧砍掉一部分主要是为了避免机构在运行过程中出现运动死点,防止机构被卡死。

子午线轮胎帘线受力特性的有限元分析

子午线轮胎帘线受力特性的有限元分析孙鹏飞;周水庭;黄红武;刘海【摘要】结合轮胎静力试验测试结果,利用ABAQUS软件建立195/65R1591H子午线轮胎三维有限元模型,研究轮胎在不同工况下帘布层和带束层帘线的受力情况.结果表明:垂直载荷主要作用于接地影响区的带束层及帘布层帘线,当垂直静载荷过大时,会出现胎冠中部带束层帘线张力变为0甚至变成负值以及第二带束层帘线端部受拉力过大的不利情况;靠近侧向力加载端的帘线受力随侧向载荷增加而变小,远离加载端的帘线受力基本与侧向载荷无关;纵向力对帘线影响不明显,帘线受力随着纵向载荷增加而略有下降.【期刊名称】《厦门理工学院学报》【年(卷),期】2017(025)005【总页数】6页(P1-6)【关键词】子午线轮胎;帘线;受力特性;有限元分析;台架试验;ABAQUS【作者】孙鹏飞;周水庭;黄红武;刘海【作者单位】厦门理工学院机械与汽车工程学院, 福建厦门361024;厦门大学航空航天学院, 福建厦门361005;福建省客车先进设计与制造重点实验室, 福建厦门361024;厦门理工学院机械与汽车工程学院, 福建厦门361024;福建省客车先进设计与制造重点实验室, 福建厦门361024;厦门理工学院机械与汽车工程学院, 福建厦门361024;厦门大学航空航天学院, 福建厦门361005;厦门理工学院机械与汽车工程学院, 福建厦门361024【正文语种】中文【中图分类】U463.3414轮胎支撑着整车的质量,与悬架共同缓冲来自不平路面的激励,直接影响整车动力性、经济性、平顺性、制动性以及操纵稳定性等车辆关键性能[1]。

轮胎是由橡胶和骨架材料组成的复杂柔性结构体,子午线轮胎的带束层、帘布层是主要受力部件,承受气压、载荷并且缓冲轮胎受到的外部冲击[2]。

随着有限元技术的发展和完善,有限元方法在充气轮胎的结构设计和分析中应用越来越广泛。

一批新的轮胎设计理论都十分重视帘线的受力特征[3-6]。

基于有限元的发动机皮带轮受力分析

基于有限元的发动机皮带轮受力分析李小泉【摘要】发动机试验过程中出现皮带轮断裂现象.针对皮带轮结构,采用有限元分析方法,对该结构的3种不同改进方案进行受力分析,得到发动机皮带轮的应力分布,通过疲劳计算比较4种方案,确定最佳方案.【期刊名称】《汽车零部件》【年(卷),期】2015(000)006【总页数】5页(P74-78)【关键词】发动机;皮带轮;有限元;应力【作者】李小泉【作者单位】承德石油高等专科学校汽车工程系,河北承德067000【正文语种】中文某型发动机进行100 h双超试验,当试验进行至第60 h的时候附加皮带轮断裂,如图1所示。

设计员决定重新设计几种不同方案,因此需要对各种方案的附加皮带轮受力情况进行CAE分析,以便为设计提供参考[1-2]。

模型网格划分采用Hypermesh软件,在Patran里面施加边界条件,计算和后处理在Abaqus软件里面进行,网格单元类型为四面体单元和六面体单元。

1.1 分析模型针对附加皮带轮进行受力分析,计算模型包括:附加皮带轮、减震器组件内轮、螺栓M8×20、垫圈及皮带部分。

网格模型见图2。

计算模型单元数和节点数见表1,各零件的材料特性见表2。

1.2 边界条件计算附加皮带轮所带动的附件功率为:充电机2 kW,空调压缩机6 kW,皮带轮包角135°,因此附加皮带轮上皮带的松边拉力与紧边拉力可以计算出来。

紧边与松边拉力之差为有效拉力F,即带所传递的圆周力:式中:F1为紧边拉力(N);F2为松边拉力(N);P为传递功率(kW);v为带速(m/s)。

又:式中:α为带轮的包角(rad);e为自然对数的底,e≈2.718;f为带与轮面间的摩擦因数。

包角取;摩擦因数取0.5。

发动机转速(标定)为3 200 r/min。

皮带轮半径取75 mm。

则皮带的带速:由式(1)可得:由式(2)可得:efα=2.781 80.5×2.356=2.781 81.178=3.337 5发动机右旋转动,将紧边力与松边力分解:对F1进行分解:竖直方向:F1Y=454.479 6×cos30°=393.59 N水平方向:F1X=454.479 6×sin30°=227.24 N对F2进行分解:竖直方向:F2Y=136.169 7×cos15°=131.53 N水平方向:F2X=136.169 7×sin15°=35.24 N4颗上紧螺栓采用M8(10.9级)的,上紧力矩为20~40 N·m,取最大拧紧力矩40 N·m,则每个螺栓的预紧力为:1.3 约束、载荷情况根据实际情况,对减震器组件内轮约束端面所有平动自由度,皮带两端根据实际角度分别按紧边力与松边力施加。

【精品】轮子受力分析

【关键字】精品教程9:轮子的受力分析问题阐述下面所示为轮子的2D平面图,其中列出了该轮的基本尺寸(单位为毫米)。

现要分析该轮仅承受绕Y轴旋转角速度的作用下,轮的受力及变形情况。

所给条件已知角速度为525rad/s,材料的弹性模量为200GPa,泊松比为0.3,密度为7.5g/mm3。

根据该轮的对称性,在分析时只要分析其中的一部分即可,即取模型的十六分之一。

交互式的求解过程1.定义单元类型和材料特性1.1 定义单元类型1.Main Menu:Preprocessor→Element Type→Add/Edit/Delete2.按下Element Type窗口内的Add按钮。

3.在单元类型库中,选择左侧列表中的SOLID单元家族,及右侧列表中Brick 8node 45类型。

4.按下Apply按钮完成选择。

5.在单元类型库中,选择左侧列表中的SOLID单元家族,及右侧列表中Brick 20node 95类型。

6.按下OK按钮完成选择。

7.按下Close按钮关闭Element Type窗口。

1.2 定义材料特性1.Main Menu:Preprocessor→Material Props→Material Models。

2.在材料定义窗口内选择:Structural→Linear→Elastic→Isotropic。

3.在EX后的文本框内输入数值2e5作为弹性模量。

在PRXY 后的文本框内输入数值0.3作为泊松比。

4.按下OK按钮完成定义。

5.在材料定义窗口内选择:Structural→Density,在出现的对话框中输入DENS=7.5e-9作为密度。

6.按下OK按钮完成定义。

2. 建立2D模型2.1 生成矩形面1.Main Menu:Preprocessor→Modeling→Create→Areas→Rectangle→By Dimension。

2.在出现的对话框中分别输入:X1=25.4,X2=38.1,Y1=0,Y2=127。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮子受力分析1、问题描述如图4-92所示为轮子的2D平面图,该轮基本尺寸均为英寸,中间筋板上的孔有8个,圆周分布。

现要分析该轮仅承受Y轴旋转角速度的作用下,轮的受力及变形情况。

已知角速度为w=525rad/s,材料属性为弹性模量E=30×106psi,泊松比为0.3,密度为0.00073 lb/in3。

2、建模思路由于轮子的对称性,只要分析其中的1/8即可。

这是一个3D问题,由于其复杂性,有必要采用自由网格划分和映射网格划分相结合,不能采用2D网格拖动生成3D网格。

首先要建立3D模型,然后进行分割,使其中的一部分模型能够采用映射网格方式划分,其余部分可以自由网格方式划分。

对划分网格部分的连接处进行网格转换,并施加对称约束和角速度。

对其求解分析,输出结果。

3、操作步骤(1)定义工作文件名和工作标题①定义工作文件名:执行Utility Menu > File > Change Jobname命令在对话框中输入“Wheel Anal”并选择【New log and error files】复选框,单击OK按钮。

②定义工作标题:Utility Menu > File > Change Title,在对话框中输入“The Stress calculating of Wheel by angular velocity”,单击OK按钮。

③重新显示::Utility Menu > Plot > Replot。

④关闭三角坐标符号:Utility Menu > PlotCtrls > Windows Controls > Windows Options,在对话框中的“Location of triad”下拉列表框中选择“Not Shown”,单击OK按钮。

(2)定义单元类型及材料属性①选择单元类型:Main Menu > Preprocessor > Element Type >Add/Edit/Delete,在【Element Type】对话框中单击Add...按钮,在之后的【Labrary of Element Type】对话框中选择“Sbuctural Solid”和“Brick 8node45”选项,单击Apply按钮,选择“Brick 20node95”,单击Ok按钮,然后单击Close按钮。

②设置材料属性:Main Menu > Preprocessor > Material Props > Material Models,在【Define Material Models Behavior】窗口中双击【Material Model > Available】列表中的“Structural﹨Linear﹨Elastic Y﹨Isotropic”选项,在弹出【Linear Isotropic Material Properties For Material Number 1】对话框中输入“EX=3e11,PRXY=0.3”,单击OK按钮,双击打开Density,在对话框中的【DENS】文本框中输入“0.00073”,单击OK按钮,执行Material > Exit 命令。

(3)建立2D模型①生成3个矩形面:Main Menu > Preprocessor > Modeling > Create >Areas >Rectangle > By >Dimensions,在对话框【Create Rectangle by Dimensions】中输入数据“X1=7.5,X2=8,Y1=0.5,Y2=3.75X”,单击Apply按钮,输入“5.5,7.5”及“1.5,2.25”,单击Apply按钮,输入“7.5,8.0”及“0.5,3.75”,单击OK按钮。

②面相加操作:Main Menu > Preprocessor > modeling > Operate > Booleans > Add > Areas,在拾取框中单击Pick All按钮。

③打开线编号:Utility Menu > PlotCtrls > Numbering,在【Plot Numbering Controls】对话框中选择【Line Number】复选框,单击OK按钮。

④显示线:Utility Menu > Plot > Line。

⑤Main Menu > Preprocessor > modeling > Create > Lines > Line Fillet,在拾取框中拾取编号为14、7的线,单击Apply按钮,在弹出的【Line Fillet】对话录中的【RAD】文本框中输入“0.25”,单击Apply按钮。

重复上述操作对线7与16、5与13、5与15执行倒角。

⑥打开关键点编号:Utility Menu > PlotCtrls > Numbering,在在【Plot Numbering Controls】对话框中选择【Keypoint Number】复选框,单击OK按钮。

⑦生成圆弧线:Main Menu > Preprocessor > modeling > Create > Lines > Arcs > By End KPs&Rad,在拾取框中拾取编号为12、11的线,单击Apply按钮。

拾取圆弧的中心点(编号为10的点),单击Apply按钮,在弹出的【Arc by End KPs&Radius】对话框中的【Radius of the arc】文本框中输入“0.4”,单击Apply按钮。

重复上述操作,对编号为9、10及11的关键点生成圆弧,单击OK按钮。

⑧由线生成面:Main Menu > Preprocessor > modeling > Create > Areas Arbitrary > By Lines,在拾取框中拾取编号为6、8、2的线,单击Apply按钮。

拾取编号20、19、21的线,单击Apply按钮。

重复上述过程,对线“22、24、23”、“17、18、12”、“11、25”、“9、26”进行生成面的操作,单击OK按钮。

⑨面相加:Main Menu > Preprocessor > modeling > Operate >Booleans >Add > Areas,在弹出的拾取框中单击Pick All。

⑩保存结果数据文件:Main Menu > File > Save As,在对话框中输入“Wheel_Anal_2D”,单击OK按钮。

(4)通过拖动生成3D模型①定义两个关键点用来定义旋转轴:Main Menu > Preprocessor > Create > Keypoints > In Active CS ,在【Create key points in Active Coordinate System】中输入“NPT=50,X=0,Y=0,Z=0”单击Apply按钮,输入“NPT=51,X=0,Y=6,Z=0”,单击Ok按钮。

②2D拖动生成3D:Main Menu > Preprocessor > Modeling > Operate > Extrude > Areas >About Axis,在弹出的拾取框中单击Pick All,然后拾取编号为50、51的关键点,单击Ok按钮。

在【Sweep Areas About Axis】中的【Arclengh ih degree】文本框中输入圆弧角“22.5°”,在【NSEG】文本框中输入“1”,生成的实体由一块体积组成。

③关闭线编号显示:Utility Menu > PlotCtrls > Numbering,在【Plot Numbering Controls】对话框清除【Line Number】复选框,单击OK按钮。

④改变视图方向:Utility Menu > PlotCtrls > Pan,Zoom,Rotate,在工具栏【Pan-Zoom-Rotate】中单击Iso按钮。

(5)生成圆柱孔①显示工作平面:Utility Menu > WorkPlane > Display Working Plane。

②移动工作平面:Utility Menu > WorkPlane > Offset WP to>Keypoints,在拾取框中拾取编号14、16的点,单击OK按钮。

③旋转工作平面:Utility Menu > WorkPlane > Offset by Increments,在Offset工具栏中的文本框“XY,YZ”和“ZX Angle”分别输入“0,-90,0”,单击OK按钮。

④生成一个实心圆柱体:执行Main Menu > Preprocessor > Create > Cylinder > By Dimension,在弹出的对话框中的【RADI】文本框中输入“0.45”,在【Z1】【Z2】文本框中分别输入“1”“-2”,单击OK按钮。

⑤体相减操作:Main Menu > Preprocessor > Modeling >Operate >Booleans > Subtract Volumes,在拾取框中拾取编号为V1的体,单击OK按钮。

然后拾取编号为V2的体,单击OK按钮。

⑥保存结果数据文件:Utility Menu > File > Save as,在弹出【Save as】对话框中【Save As】对话框输入文件名“Wheel Anal_3D”,单击Ok按钮。

(6)划分有限元网格①移动工作平面与全局坐标一致:Utility Menu > WorkPlane > Align WP with > Global Cartesian。

②移动工作平面到关键点:Utility Menu > WorkPlane > Offset WPto>Keypoints,在拾取框中拾取编号为19的关键点,单击Ok按钮。

③旋转工作平面:分别在“Offset Wp”工具栏中的“XY”、“YZ”和“ZX Angle”文本框中输入“0”“-90”“0”后回车。