车轮螺栓受力分析

汽车轮胎螺栓扭矩

汽车轮胎螺栓扭矩汽车轮胎螺栓扭矩是指在安装或更换轮胎时需要用到的一项重要技术参数。

正确的扭矩能确保轮胎与车辆的固定连接,避免出现松动或过紧的情况,同时还可以避免损坏螺栓或螺母。

为什么重要汽车轮胎扭矩的设置对于车辆的安全和正常运行至关重要。

如果扭矩设置过低,会导致轮胎在行驶中松动,从而危及行车安全;而设置过高则可能导致螺栓断裂或者损坏车轮的安装接口,影响行车的稳定性和安全性。

如何确定扭矩值确定汽车轮胎螺栓的扭矩值需要根据车辆制造商的要求来进行设置。

一般来说,车辆制造商会在车辆的车门边缘、驾驶室内或者用户手册中提供相关信息。

扭矩值通常以N·m(牛顿·米)为单位,不同汽车型号、车轮尺寸和轮胎材质可能有所不同,因此必须严格按照车辆制造商的要求进行设置。

如何调整扭矩调整汽车轮胎螺栓的扭矩值需要使用扭矩扳手。

首先,解开轮胎螺栓,将车轮取下;然后使用扭矩扳手根据车辆制造商提供的数值进行调整,逆时针为增大扭矩,顺时针为减小扭矩;最后,将车轮重新装在车辆上并按照正确的顺序和扭矩值将螺栓拧紧,确保每个螺栓都均匀受力。

注意事项在调整轮胎螺栓扭矩时,需要注意以下几点: 1. 确保使用正确的扭矩值,不要将其设置过低或过高; 2. 螺栓螺母必须均匀受力,避免造成局部过紧或过松; 3.调整扭矩时最好是在轮胎未受力的情况下进行; 4. 使用扭矩扳手时要确保其精度和准确性。

通过正确地设置汽车轮胎螺栓的扭矩,可以有效地提高车辆的安全性和稳定性,延长轮胎和车辆零部件的使用寿命,同时也能减少车辆在行驶中出现的意外情况。

因此,在更换轮胎或进行保养时,务必严格按照车辆制造商的要求来正确调整轮胎螺栓的扭矩值。

考虑材料非线性及螺栓预紧力的汽车钢制车轮弯曲强度分析

c nsde i on i e r m ae i lp o r i sa d bo tp e e i .The r s lss w ha he m a m u t e s o i rng n ln a t ra r pe te n l r t nsons e u t ho t tt xi m s r s o h f t e whe ld s xc e h a e ily e d lm i. O i i c s a y t o i e a e ilno lne rt n t e e ic e e dst e m t ra i l i t S t Sne e s r o c nsd rm t ra n i a iy i h

Wa gHa i ,LuXi d n h n ̄ n c u a g i o n ia x i a o g,S a igh n ,wl e n n n Jg

汽车轮毂试验的三个标准和分析过程

汽车轮毂试验的三个标准和分析过程一有关汽车轮毂的三个试验标准根据国内和国际标准化组织(ISO) 的规定,汽车轮毂必须满足三个典型试验的要求。

有关的国内标准与ISO 的标准是一致的,国外不同国家的标准可能不完全一样,但是基本方面还是一致的,只是具体载荷大小有所差别。

在国内,这三个试验对应的标准分别是:1. 车轮动态弯曲疲劳和径向疲劳试验方法- QCT221其中包含了动态弯曲和径向载荷两个疲劳试验标准。

2. 车轮冲击试验方法- GBT15704其中包含了轮毂冲击试验的标准。

下面简单介绍这三个试验标准。

标准1:汽车轻合金车轮的性能要求和试验方法QC/T221—1997前言本标准是根据1995 年标准制修订计划安排组织制定的。

本标准在制订过程中,参照采用了美国SFI、日本JASO 等有关标准。

本标准由机械工业部汽车工业司提出。

本标准由全国汽车标准化技术委员会归口。

本标准由广东南海中南铝合金轮毂有限公司负责起草、立中车轮制造有限公司参加起草。

本标准主要起草人:雷铭君。

1 范围本标准规定了汽车轻合金车轮的动态弯曲疲劳性能、动态径向疲劳性能要求及试验方法。

本标准适用于全部或部分轻合金制造的汽车车轮。

2 试验项目2.1 动态弯曲疲劳试验;2.2 动态径向疲劳试验。

3 试验样品弯曲疲劳和径向疲劳试验用的车轮应是未经试验或未使用过的新成品车轮,每个车轮只能做一次试验。

4 动态弯曲疲劳试验4.1 试验设备试验台应有一个旋转装置,车轮可在一固定不变的弯矩作用下旋转,或是车轮静止不动,而承受一个旋转弯曲力矩作用(见图1)4.2 试验程序4.2.1 准备工作根据车轮在车辆上安装的实际情况,按规定的扭矩最低值的115%,将车轮紧固在试验装置的支承面上,螺母不允许加润滑剂。

调整车轮位置后,将轮辋的轮缘夹紧到试验夹具上。

试验的连接件和车轮的配合面应去除多余的堆聚物、灰尘或杂质。

车轮的螺栓和螺母在试验过程中可再次紧固。

加载系统应保持规定的载荷,误差不超过±2.5%。

螺栓组受力分析与计算

螺栓组受力分析与计算前言螺栓组是机械结构中常用的连接元件,常见于机器零件和设备中。

在机械结构中,螺栓组的受力分析和计算是非常重要的。

其中,螺栓组受力的大小和方向,不仅决定了螺栓的抗拉强度,还决定了整个机械结构的稳定性和可靠性。

在本文中,我们将介绍螺栓组的受力分析和计算,包括螺栓组的受力特点、受力方向、计算公式和实际案例。

螺栓组受力特点螺栓组是由若干个螺栓组成的一种连接结构。

在受到外力作用时,螺栓组的受力特点主要表现为:1.拉力:螺栓组一般是在拉伸状态下进行工作的,拉力是螺栓组受力的主要形式。

2.压力:螺栓组在受到工作装置的压力时,螺栓头和垫圈会承受一定的压力。

3.剪力:螺栓组在受到横向力或剪切力时,螺栓会发生剪切变形。

4.扭矩:螺栓组在受到扭矩力时,螺栓会扭转变形。

螺栓组受力方向螺栓组的受力方向可以分为两种类型:轴向力和剪力。

轴向力轴向力是螺栓组最常见的受力形式,是指沿着螺栓中心线方向的受力。

当受到轴向拉力和压力时,螺栓组会发生轴向变形,通过计算轴向力和剪力的大小和方向,可以确定螺栓组的破坏形式。

剪力剪力是指横向力或者剪切力在螺栓组上的作用。

当受到横向力或者剪切力时,螺栓组会承受剪切变形,通过计算剪力和轴向力的大小和方向,可以确定螺栓组的破坏形式。

螺栓组的计算公式为了确定螺栓组的受力方向和大小,可以使用材料力学的基本公式进行计算。

下面是螺栓组的计算公式。

轴向力的计算公式轴向拉力的计算公式如下:F = A * σ其中,F表示轴向拉力;A表示螺栓的截面积;σ表示螺栓材料的拉伸强度。

轴向压力的计算公式如下:F = A * σ其中,F表示轴向压力;A表示螺栓的截面积;σ表示螺栓材料的压缩强度。

剪力的计算公式剪力的计算公式如下:F = A * τ其中,F表示剪切力;A表示螺栓的截面积;τ表示螺栓材料的剪切强度。

实例分析螺栓组的实际应用非常广泛,下面介绍几个实际案例。

案例1:车轮螺栓的受力分析和计算车轮螺栓是汽车结构中常见的连接元件,其受力情况如下图所示:在这个情况下,车轮螺栓的轴向拉力如下所示:F = A * σ = 3.14 * (12.52/2)^2 * 780 = 23161.3 N其中,A表示螺栓的截面积;σ表示螺栓材料的拉伸强度。

车轮螺栓螺母强度计算

N0 7840

N

F 10040.1 N

Sx 5

-

d0 10.376 mm

- 10.9

-

σs 900

Mpa

[τ] 180

Mpa

S0 84.6

mm2

τ 39

Mpa

二、螺栓受拉分析

下面计算当车辆右倾极限情况下,即车辆在30°横向斜坡路面行驶时左 侧车轮螺栓所受的拉力。

车轮螺栓所受的侧向力 假设最下方螺栓所受的拉力为侧向力的一半 车轮螺栓所受拉力 屈服极限 正应力 螺栓拧紧受到扭矩所产生的扭剪应力 车轮螺栓von mises应力最大值 安全系数

Kg mm/s2 N

ψ 0.8

-

Fz 6272

N

5、制动时重力与制动力的合力 后轮垂直负载(动载荷系数k=1) 制动时重力与制动力的合力 6、车轮螺栓所受的剪切力计算 螺栓联接的安全系数(合金钢一般取3.5—5) 螺栓小径 螺栓等级 屈服极限 螺栓联结件的许用剪切应力 螺栓小径截面积 单个车轮螺栓所受的剪切应力

一、螺栓受剪分析

1、车轮螺母拧紧预紧力计算

车轮螺母拧紧力矩 螺母球面接触大径 螺母球面接触小径 螺纹中径 摩擦因数,钢对钢取μ=0.17 螺纹副摩擦因数(无润滑油取0.3至0.4) 螺距 单侧螺栓个数 车轮螺栓螺纹螺旋角 螺纹摩擦角 单个车轮螺母拧紧预紧力 单侧车轮螺母总的预紧力为 2、轮辋与轮毂之间的摩擦力计算 轮辋与轮毂之间摩擦系数 轮辋与轮毂之间的最大静摩擦力 3、后轮最大垂直负载(冲击力)计算 过载系数(载货汽车取k=2.5)) 后轴满载轴荷 重力加速度 后轮最大垂直负载(冲击力) 4、最大制动力计算 路面附着系数,一般取ψ=0.8 最大制动力

Fy 7840

N

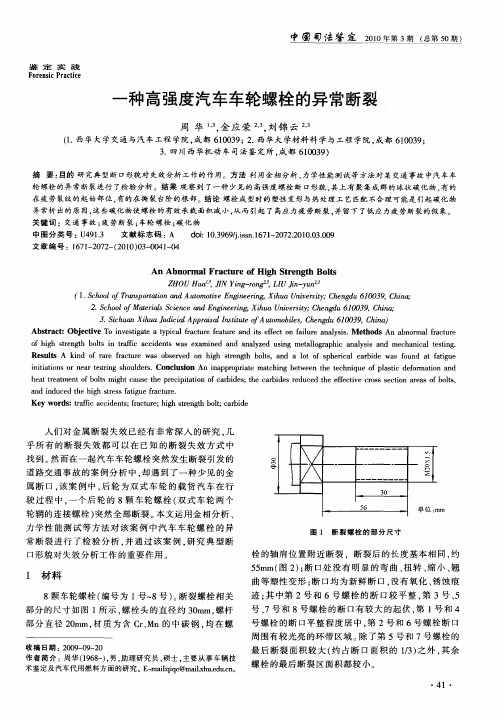

一种高强度汽车车轮螺栓的异常断裂

Ke r :tafca cd n s fa tr;hg te gh b l; ab d y wo d s rf c ie t; rcu e ih srn t ot c r ie i

‘ ‘ai so e rtai g s o les ii‘t n rn a e rn h ud r.Co cu in An ia p o r t thn ewe n te tc nq e o lsi eomain a d nt ‘ i o n l so n p rp i e mac ig b t e h e h i u fpa t d fr t n a c o h a r ame to ot g tc u et ep e i i t n o abd s t ec r ie e u e h f cie co ss cin ae so ot, e tt t n fb l mih a s h rcpt i fc ie ; h abd srd c d te ef t rs e t a fb l e s ao r e v o r s

3 四 ) 西 华 机 动 车 司法 鉴 定 所 , 都 6 0 3 ) . l l 成 10 9

摘 要: 目的 研 究典型 断 口形貌对 失效 分析 工作的作 用。方法 利 用金相 分析 、 力学性 能测试 等方法 对某 交通 事故 中汽车 车

轮 螺栓 的异 常断裂进行 了检 验分析 。结果 观察 到 了一种 少见 的 高强度 螺栓 断 1形 貌 , 上有 聚集成群 的球状碳 化物 . 的 : 7 其 有 在 疲劳裂纹 的起 始部位 , 有的在撕 裂 台阶的根部 。结论 螺栓成 型时的 塑性 变形 与热处理工 艺匹配不合理 可能是 引起 碳化物 异 常析 出的原 因, 这些碳化 物使螺栓 的有效承 栽面积减 小 , 而引起 了高应 力疲 劳断裂 , 留下 了低应 力疲 劳断裂的假 象。 从 并 关键 词 :交通事 故 ; 劳断 裂 ; 疲 车轮 螺栓 ; 化 物 碳 中图分 类号 :U 9 . 41 3 文 献标 志码 : A d i1 . 6  ̄i n17 — 0 22 1.30 9 o: 03 9 .s . 1 2 7 .0 00 . 9 s 6 0

汽车轮胎螺栓力矩

汽车轮胎螺栓力矩

摘要:

1.汽车轮胎螺栓力矩的概念和重要性

2.汽车轮胎螺栓力矩的标准值

3.轮胎螺栓力矩的测量方法和工具

4.轮胎螺栓力矩的紧固顺序和原则

5.轮胎螺栓力矩过大或过小的影响

正文:

汽车轮胎螺栓力矩是指在安装汽车轮胎时,需要施加在轮胎螺栓上的力矩,以确保轮胎与车轮轮毂紧密连接,保证行车安全。

轮胎螺栓力矩的大小决定了轮胎与轮毂之间的摩擦力,影响到汽车的行驶稳定性和安全性。

因此,正确掌握轮胎螺栓力矩是非常重要的。

汽车轮胎螺栓力矩的标准值通常由汽车制造商或轮胎制造商提供。

例如,丰田卡罗拉轿车轮胎螺栓连接力矩为103N.m。

不同的汽车型号和轮胎规格可能有不同的力矩要求。

在实际操作中,应按照用户手册或相关标准进行操作。

测量轮胎螺栓力矩的工具通常是扭矩扳手或电动扭矩扳手。

使用扭矩扳手时,需将扳手连接到轮胎螺栓上,并按照规定的力矩值进行拧紧。

当扭矩扳手达到预设的力矩值时,会发出提示音或震动,表示螺栓已达到合适的紧固力矩。

在紧固轮胎螺栓时,需要遵循对角的紧固顺序原则,以保证轮胎螺栓均衡受力。

同时,应分三次拧紧,每次拧紧力度逐渐加大,以确保轮胎与轮毂之间

的紧密连接。

在拧紧轮胎螺栓时,还需注意不要过度拧紧,否则可能导致轮胎丝口拉升或裂痕,影响轮胎使用寿命和行车安全。

总之,汽车轮胎螺栓力矩是保证轮胎与轮毂紧密连接,确保行车安全的关键因素。

在实际操作中,应按照汽车制造商或轮胎制造商提供的标准值进行紧固,并遵循对角的紧固顺序原则和分三次拧紧的方法。

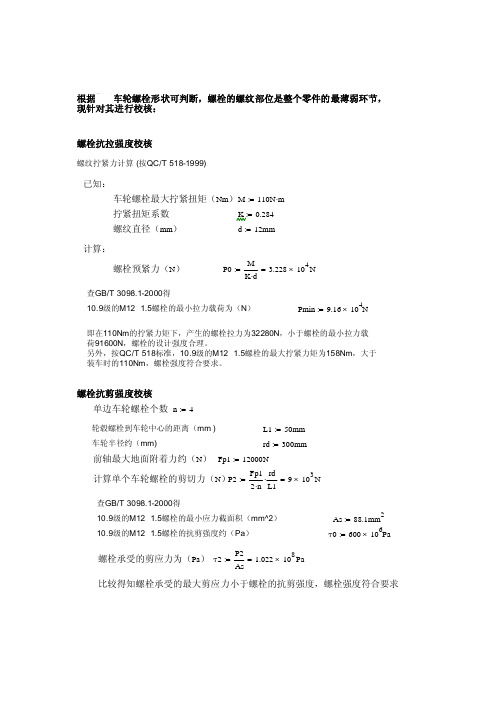

车轮螺栓强度校核

螺栓抗拉强度校核

螺纹拧紧力计算 (按QC/T 518-1999)

已知: 车轮螺栓最大拧紧扭矩(Nm) M 110N m 拧紧扭矩系数 螺纹直径(mm) 计算: 螺栓预紧力(N)

查GB/T 3098.1-2000得 10.9级的M12×1.5螺栓的最小拉力载荷为(N) Pmin 9.16 10 N

螺栓抗剪强度校核单边车轮螺栓个数l150mm车轮半径约mmrd300mm前轴最大地面附着力约nfp112000n计算单个车轮螺栓的剪切力np2fp1rdl1查gbt309812000得109级的m1215螺栓的最小应力截面积mm260010102210

根据FC-1车轮螺栓形状可判断,螺栓的螺纹部位是整个零件的最薄弱环节, 现针对其进行校核:

2 6

Fp1 rd 3 9 10 N 2 n L1

τ0 600 10 Pa

8

螺栓承受的剪应力为(Pa) τ2

P2 As

1.022 10 Pa

比较得知螺栓承受的最大剪应力小于螺栓的抗剪强度,螺栓强度符合要求

螺栓抗剪强度校核 单边车轮螺栓个数 n 4

轮毂螺栓到车轮中心的距离(mm ) 车轮半径约(mm) L1 50mm rd 300mm

前轴最大地面附着力约(N) Fp1 12000N 计算单个车轮螺栓的剪切力(N) P2

查GB/T 3098.1-2000得 10.9级的M12×1.5螺栓的最小应力截面积(mm^2) 10.9级的M12×1.5螺栓的抗剪强度约(Pa) As 88.1mm

4

K 0.284 d 12mm

P0

M Km的拧紧力矩下,产生的螺栓拉力为32280N,小于螺栓的最小拉力载 荷91600N,螺栓的设计强度合理。 另外,按QC/T 518标准,10.9级的M12×1.5螺栓的最大拧紧力矩为158Nm,大于 装车时的110Nm,螺栓强度符合要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车轮螺栓、螺母受力分析

汽车行驶时,汽车车轮承受汽车的重力、行驶中的滚动阻力,以及转弯时或在倾斜路面上产生的侧向力,汽车制动时还受到路面的制动力,随着车轮转动,路面对车轮产生的冲击力。

相应地车轮螺栓、螺母也承受这些力,这些力构成车轮螺栓、螺母的交变循环应力。

一、车轮螺栓、螺母受力分析简图

1、车轮螺栓受力分析图

下图为汽车车轮螺栓的受力情况。

图中:G —后轴负荷(重力)通过轮毂作用于车轮螺栓上的力;

N —地面反力通过轮辋作用于车轮螺栓上的力;

F M1—杯形螺母拧紧时产生的对车轮螺栓的拉力(预紧力);

F X—转向或侧倾时产生的侧向横力;

F M—紧固螺母对F M1的反作用力;

F M2—紧固螺母对F X的反作用力;

F W—汽车牵引力作用于车轮螺栓上的力;

F S—汽车行驶阻力;

F Z—汽车制动时产生的制动力;

F G—轮毂对F Z的作用反力。

其中,G=N,F X= F M2,F M1= F M,F W= F S,F Z= F G

2、车轮螺母受力分析简图

下图为汽车车轮杯形螺母的受力情况。

车轮球面螺母受力情况较为简单,略。

图中:G —后轴负荷(重力)通过轮轮螺栓作用于车轮螺母上的力;

N —地面反力通过轮辋作用于车轮螺母上的力;

F M1—轮辋对车轮螺母的推力(预紧力);

F X—转向或侧倾时产生的侧向力;

F M—紧固螺母对F M1的反作用力;

F M2—车轮螺栓对F X的反作用力;

F W—汽车牵引力作用于车轮螺母上的力;

F S — 汽车行驶阻力;

F Z — 汽车制动时产生的制动力;

F G — 通过轮毂传到螺母对F Z 的作用反力。

其中,G=N ,F X = F M2,F M1= F M ,F W = F S ,F Z = F G

二、 车轮螺栓、螺母受力情况分析 (一)平行于车轮平面受力情况

由于车轮螺母拧紧时,产生的预紧力作用在内、外轮辋及轮毂上,从而在轮辋与轮毂贴合面上产生巨大的摩擦力。

而车轮受到的各种平行于车轮平面的力,如重力、阻力、路面冲击力以及制动力等,不全部是由车轮螺栓、螺母承受,它还要克服轮辋与轮毂之间摩擦力。

也就是说,轮毂、半轴及桥壳也承受分担了上述各种力。

1、车轮螺母拧紧预紧力计算:

已知:M=515±, D=37mm ,d=33mm ,p=,d 2=, ⎥⎦

⎤

⎢⎣⎡=2d p atg πα=,螺纹副摩擦因数ξ取(无润滑油取至),

ρ=atg ξ=(ξ取时,ρ=。

单个车轮螺母拧紧预紧力为:

()()(

)

⎥⎦

⎤

⎢⎣⎡--++=

2223

32022d D d d D tg d M

P μρα=44848N (最小42235N )

式中:

M — 车轮螺母拧紧力矩 α — 车轮螺栓螺纹螺旋角 ρ— 螺纹摩擦角 D — 螺母球面接触大径 d — 螺母球面接触小径 d 2 — 螺纹中径 μ— 摩擦因数,钢对钢取μ=

N900车每侧车轮螺栓数为6个,因此,每侧车轮螺母总的预紧力为:

P=6×P 0=369088N

2、轮辋与轮毂之间的摩擦力计算:

轮辋与轮毂之间的最大静摩擦力为:F=μ·P= 3、后轮最大垂直负载(冲击力)计算: N=1/2g ·k ·G 2=×××2500=30625N

式中,g 为重力加速度,k 为过载系数(货车取),G 2为后轴满载轴荷。

4、最大制动力计算:

F Z =1/2g ·ψ·

G 2=×××2500=4900N 式中,ψ为路面附着系数,一般取ψ=。

5、制动时重力与制动力的合力: F ==+220Z F N 13194N

比较上面计算结果可以看出,路面最大冲击力最大。

而轮辋与轮毂之间的摩擦力要比它大得多。

一般货车正常行驶时,路面冲击力还要小些。

6、车轮螺栓所受的剪切力计算:

A 、 螺栓联结件的许用剪切应力(参见):

[]x

S S στ==720/5=144Mpa

式中:S σ为屈服极限,级螺栓取720Mpa ;

x S 为螺栓联接的安全系数,对于合金钢,一般取—5 B 、 螺栓所受的剪切应力计算:

车轮螺栓规格6-M20×,机械性能等级,螺栓受剪切处最小直径d 0=19 S=π×d 02/4= mm 2

单个车轮螺栓所受的剪切应力: τ=N/6S=30625/6/=18N/mm2<[]τ=144

(二)垂直于车轮平面受力情况

当汽车转向时,由于离心作用车辆发生侧倾,外铡车轮将受到一个路面反作用力—向心力。

当汽车行驶在倾斜路面上时,车辆也会侧倾,重力将产生一个与路顺平行的分力。

此两个力都是车轮螺栓承受的侧向力。

下图为车辆侧倾时车轮螺栓受力情况。

以左侧车轮为例:当车辆右倾时,轮毂上部受挤,上方车轮螺栓受拉力小,下方车轮螺栓受拉力最大;当车辆左倾时,轮毂下部受挤,上方车轮螺栓受拉力最大,下方车轮螺栓受拉力小。

车轮螺栓所受拉力计算:

下面计算当车辆右倾极限情况下,左侧车轮螺栓所受的拉力。

当车辆在30°横向斜坡路面上时,车轮螺栓所受的侧向力Fy=。

假设最下方螺栓所受的拉力为侧向力的一半:

==

y X F F 2

1

12250N 车轮螺栓拉应力计算:

已知,级螺栓屈服强度为σs=720 MPa

F=F X +F M1=44848+12250=57098N σ=F/S=57098/=

螺栓拧紧时还受到扭矩所产生的扭剪应力:

3

22

3016d d D d

D P M W T πμτ---===120MPa

根据材料力学第四强度理论(最大变形能理论),车轮螺栓最大应力为:

223τσσ+=ca = MPa <σs=720 Mpa

安全系数S=720/= 三、 结论

从以上分析可知,满载情况下,车轮螺栓强度没有问题。

如果装配车轮螺母时,杯形螺母未拧紧,预紧力不够,从而造成轮辋与轮毂摩擦力过小,甚至造成内轮辋未与轮毂贴合。

此时,上述各力均由车轮螺栓、螺母承受。