DFMEA-前轮毂轴承设计失效模式

设计失效模式分析(DFMEA)

设计失效模式分析(DFMEA)预览说明:预览图片所展示的格式为文档的源格式展示,下载源文件没有水印,内容可编辑和复制1. 目的确定与产品相关的设计过程潜在的失效模式,确定设计过程中失效的起因,确定减少失效发生或找出失效条件的过程控制变量并编制潜在失效模式分级表,为采取预防措施提供对策。

2. 适用范围本程序适用于新产品设计、产品设计变更时的样品试验阶段的FMEA 分析。

3. 职责3.1 项目组:负责设计潜在失效模式和后果分析的工作主导,DFMEA 的制定;3.2 APQP跨功能小组:负责设计失效模式和后果分析(DFMEA )结果的评估;3.3 各职能部门:负责各失效模式和后果分析相关工作配合和对策的实施;3.4管理者代表:负责设计失效模式和后果分析(DFMEA )结果的批准。

4. 定义4.1 DFMEA :设计潜在失效模式和后果分析(Design Failure Mode and Effecting Analysis )是指设计人员采用的一门分析技术,在最大范围内保证充分考虑失效模式及其后果、起因和机理,DFMEA 以最严密的形式总结了设计技术人员进行产品设计时的指导思想。

4.2 APQP小组:由总经理指定的公司内部从事新产品设计和更改的跨功能组织。

4.3严重度(S):是潜在失效模式对下序组件、子系统、系统或顾客影响后果的严重程度的评价指标。

4.4频度(0):是指某一特定的具体的失效起因/机理发生的可能性/频率。

4.5探测度(D):DFMEA是指在零部件、子系统或系统投产之前,现行过程控制方法找出失效起因/机理(设计薄弱部份)的能力的评价指标,PFMEA是指在零部件离开制造工序或装配工位之前,现行过程方法找出失效起因/机理(过程薄弱部份)的可能性的评价指标。

5. 流程图:设计失效模式和后果分析(DFMEA )流程图参见(附件一)6. 作业程序和内容6.1实施DFMEA的时机6.1.1在设计阶段图面设计之前项目组负责主导DFMEA小组实施DFMEA,并且在产品图样完成之前全部完成。

DFMEA-设计潜在的失效模式及后果分析

9) 项目/功能

填入被分析项目的名称和其他相关信息(如编号、零件级别等) 用尽可能简明的文字来说明被分析项目满足设计意图的功能, 包括该系统运行环境(规定温度、压力、湿度范围、设计寿命) 相关的信息 如果该项目有多种功能,且有不同的失效模式,应把所有的功 能单独列出

2 3

10) 潜在失效模式

机理

防测 D

R 建议 责任及

P 措施 目标完 成日期

N

措施结果

采取 的措 施

S ODR P N

功能、特 性或要求 是什么?

后果是

有多 糟糕

什么? ?

会是什么问题? -无功能 -部分功能/功能 过强/功能降级 -功能间歇 -非预期功能

起因是 什么?

发生的频 率如何?

能做些什么? -设计更改 -过程更改 -特殊控制 -标准、程序或 指南的更改

装配和外观/尖响声和卡嗒响声等项目不符合要求,大多数顾客发现有缺陷 (多于75%)。

装配和外观/尖响声和卡嗒响声等项目不符合要求,有50%的顾客发现有缺 陷。 装配和外观/尖响声和卡嗒响声等项目不符合要求,有辨识能力的顾客发现 有缺陷(少于25%)

没有可识别的影响

4

3

2

1

2 9

13) 分級

产品特殊特性的分级

是一项设计风险指针, RPN取值在1至1000之间。 当RPN较高时, 设计小组应提出纠正措施来降

低RPN值。

4 2

19)建议措施

应首先针对高严重度,高RPN值和小组指定的其它项目进行预防/纠正措施 的工程评价。任何建议措施的意图都是要依以下顺序降低其风险级别:严重 度、频度和探测度。

如:-修改设计几何尺寸和/或公差; -修改材料规范; -试验设计(尤其是存在多重或相互作用的起因时或其它解决问题的 技术);和 -修改试验计划 只有设计更改才能导致严重度的降低。只有通过设计更改或者设计过程 更改消除或控制失效模式的起因/机理才能有效地降低频度。增加设计确 认/验证措施将仅能导致探测度值的降低。由于增加设计确认/验证不是 针对失效模式的严重度和频度的,所以该种工程措施是不太期望采用的

(DFMEA)汽车行业设计失效模式分析

性能下降

随着使用时间的增加,发动机性能可能会逐渐下 降,导致汽车动力不足、加速缓慢等问题。这可 能是由于发动机内部零件磨损、燃油系统堵塞或 点火系统故障等原因引起的。

振动过大

发动机振动过大可能会对车辆的舒适性和稳定性 产生不良影响,同时也会增加零部件的磨损和疲 劳破坏。振动过大的原因可能包括发动机平衡性 差、零部件松动或损坏等。

不断更新表格,以反 映产品设计的更改和 改进。

确保表格内容完整、 准确,为后续分析提 供基础数据。

绘制设计流程图

01 详细绘制产品设计的流程图,包括各个组件的相 互关系和作用。

02 明确各个设计阶段的输入和输出,以便更好地理 解设计的整体流程。

03 分析流程图,找出可能存在的设计缺陷和失效模 式。

优化方法

采用先进的优化算法和仿真技术,对设计方案进行多目标优化。

优化过程

充分考虑制造工艺、材料特性等因素,确保优化方案的可行性。

提高制造质量

制造工艺

采用先进的制造工艺,提高零部件和整车的制造 精度和质量。

质量控制

建立严格的质量控制体系,确保每个环节的制造 质量符合要求。

质量检测

采用多种质量检测手段,如无损检测、功能检测 等,确保产品合格率。

03

基于影响评估,为每个故障模式制定相应的改进措施

和优先级。

03 汽车行业中的设计失效模 式

发动机系统

总结词

发动机系统是汽车的核心部分,其设计失效模式 主要表现在性能下降、过热、振动过大等方面。

过热

发动机过热是常见的失效模式之一,可能导致拉 缸、润滑油变质等严重后果。过热的原因可能包 括冷却系统故障、发动机负荷过大、散热器堵塞 等。

传动系统

DFMEA - 产品设计失效模式及后果分析

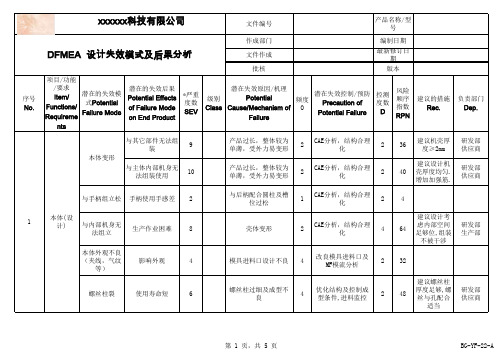

文件编号作成部门文件作成批核序号No.项目/功能/要求Item/Functions/Requirements潜在的失效模式PotentialFailure Mode潜在的失效后果Potential Effectsof Failure Modeon End Product*严重度数SEV级别Class潜在失效原因/机理PotentialCause/Mechanism ofFailure频度O潜在失效控制/预防Precaution ofPotential Failure控测度数D风险顺序指数RPN建议的措施Rec.负责部门Dep.与其它部件无法组装9产品过长,整体较为单薄,受外力易变形2CAE分析,结构合理化236建议机壳厚度≥2mm研发部供应商与主体内部机身无法组装使用10产品过长,整体较为单薄,受外力易变形2CAE分析,结构合理化240建议设计机壳厚度均匀.增加加强筋.研发部供应商与手柄组立松手柄使用手感差2与后柄配合圆柱及槽位过松1CAE分析,结构合理化24与内部机身无法组立生产作业困难8壳体变形2CAE分析,结构合理化464建议设计考虑内部空间足够位,组装不被干涉研发部生产部本体外观不良(夹线,气纹等)影响外观4模具进料口设计不良4改良模具进料口及MF模流分析232螺丝柱裂使用寿命短6螺丝柱过细及成型不良4优化结构及控制成型条件,进料监控248建议螺丝柱厚度足够,螺丝与孔配合适当研发部供应商本体变形xxxxxx科技有限公司产品名称/型号编制日期最新修订日期版本本体(设计)DFMEA 设计失效模式及后果分析1*严重度数SEV高于或等于5的需要填写后面的建议措施。

3- DFMEA设计失效模式及影响分析

AIAG&VDA FMEA培训教材之DFMEA设计失效模式及影响分析七步法七步法关系图系统子系统单元子系统单元零件元素零件元素功能功能功能功能功能功能失效失效失效失效失效失效失效后果失效后果失效模式失效原因失效原因严重度(S)发生度(O)探测度(D)现行防范措施现行发现措施较低的O值较低的D值推荐防范措施推荐发现措施AP较低的AP系统系统系统系统分析失效分析和风险降低1.规划和准备3.功能分析4.失效分析5.风险分析6.优化2.结构分析7. 结果文件化风险沟通FMEA结果文件化七步法七步法第一步:规划和准备目的:是根据正在开发的分析类型(即系统)来定义FMEA 中包含和不包含的内容。

例如,系统、子系统或组件。

DFMEA 规划和准备的工具:框(边界)图•需要谁加入团队?FMEA 团队•什么时候?FMEA 时间•我们为什么在这里?FMEA 意图•我们该如何分析?FMEA 工具•需要完成哪些工作?FMEA 任务◆设计FMEA规划和准备的主要目标是:✓新开发的产品和过程;✓定义对设计的哪些方面进行分析;✓形成项目计划;✓确定应用于确定范围的相关经验教训和参考资料;✓定义团队职责。

设计FMEA步骤一:规划和准备▪分析范围应在项目开始时确定,以确保实施的方向和关注点一致;▪FMEA团队应关注导致风险项的根本原因和针对风险项采取措施的有效性;▪聚焦风险越高的问题越应深入讨论,关于低风险问题,最好避免冗长的讨论;▪风险矩阵是一个很好的识别风险高低的有效辅助工具范围定义的辅助方法:▪原理图▪物料清单(BOM )▪以前类似产品的FMEA▪危害分析与风险评估(HARA )▪威胁分析与风险评估(TARA )▪可制造性和装配设计(DFM/A )▪以往质量问题(场内故障,现场故障,类似产品的保修和保单索赔)▪QFD 质量功能展开▪法规要求▪技术要求▪客户需求/期望(外部和内部客户)▪要求规范▪功能模型▪风险矩阵▪框(边界)图▪参数(P )图▪接口矩阵▪Focus矩阵FMEA实施之前,必须清晰理解并确定产品需求,通过VOC,QFD,法律法规,行业/企业标准,客户需求清单等整体识别产品需求。

dfmea潜在失效模式及后果分析案例

7

两侧导向筋强度不 足

CAE分析,导向筋 强度合理化 增加加强筋,提 高强度 连接处配合方式 选择合理

8

撞击导致结构破坏

8

连接处密封性差

密封性

手柄密封性 软管与软管连 不满足客户要 接管的密封性 求,影响手柄吸 差 尘效率 9 连接处密封性不足 增加密封件

裸机通过 重要部位断 需通过球 球击测试, 产品无法再使 裂(尤其是机 击测试 功能正常, 用 壳) 无断裂 电池包2000 电池包松脱或 次插拔寿命 电池使用效率 测试后挂靠 低 不牢 通过整机配 电池包撞墙 测试 机壳配合处断 裂

3

105

排除电池包倒扣位, 各暂定一个插拔力范 围。例3-5 kgf 1.参照样机考虑加弹 簧或弹片式减振结构

尺寸链分析计算保证尺 寸精度 尺寸链分析计算保证尺 寸精度 尺寸链分析计算保证尺 寸精度

检测插拔力 1.单边间隙 0.4mm以上 2.参照园林产 品

保证下盖与进 气口橡胶套翻 边配合无间隙 尘桶和下盖橡 胶密封圈尺寸 保证无间隙 分离管密封圈 翻边与尘桶之 间单边0.2mm过 盈 导流锥与橡胶 圈压装0.3mm过 盈 进气口与风机 橡胶套之间配 合单边过盈 过渡配合,IQC 尺寸全检 气阀密封圈喇 叭口做大,有 段直边配合 进气端两颗螺 丝柱保证高度 方向精度 密封圈与通风 盘内孔有单边 0.2mm过盈,检 测旋转力度 面接触部位开 槽加O型圈

8

A

1.塑件壳体加强筋 1.合理布设筋板 布设不合理 2.连接处强度薄 2.零件连接处强度 弱处加固 过于薄弱 1.机壳未做圆滑过 渡,磨损过大 2.电池包倒扣弹簧 疲劳 1.机壳参照园林 产品做圆滑过渡 2.选用成熟的电 池包 1.参照园林产品 机壳限位筋位强度 设计 2. 不够 配合尺寸计算累 积公差 1.参照园林产品 机壳与电池包卡扣 设计 2. 配合不当有干涉 配合尺寸计算累 积公差 机壳与电池包配合 配合尺寸计算累 间隙不当或无弹性 积公差 减震结构

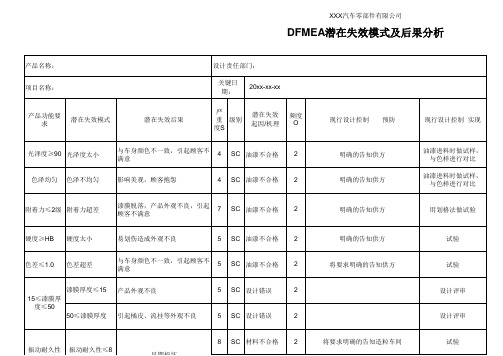

DFMEA设计失效模式及后果分析

设计评审

3

设计评审

中间开口、 开孔或边沿 无尖角、无

尖边缘

中间开口、开孔 或边沿有尖角、

尖边缘

外观不良,易产生飞边,并导致 后期修整困难

6

圆柱、卡扣 座、安装筋 等结构强度

足够

圆柱、卡扣座、 安装筋等结构强 加强筋少、矮,壁厚太薄 度不够,易断裂

6

安装方便

安装困难 效率低、拆卸不方便

8 SC 材料不合格 2

耐高温性 不耐高温性 性能下降、强度下降发粘异臭味 8 SC 材料不合格 2

耐热循环性 能良好

耐热循环性能差 易变形、早期失效

耐振动性性 能良好

耐振动性性能差

易变形、断裂、脱落

振动性耐久 振动性耐久性能

性能良好

差

易断裂、早期失效

耐气候老化 耐气候老化性能

性能良好

差

变色、早期失效

试验验证

3

将窄、细、薄等部位加强

设计评审

3

将要求明确的告知造粒车间

试验验证

4

增加定位点

设计评审

3

将要求明确的告知造粒车间

试验验证

4

设计定位面、槽、柱等结构

设计评审

5

图样评审、数模验证

2

设计评审

2

设计评审

2

在三维数模进行面分析

设计评审

壁厚不能超过本体壁厚的1/3,最大不 3 能超过1/2。必须超过时,须对根部进

6

产品易于涂 装

产品难涂装 外观不良

6

尽量避免嵌 件结构 嵌件数量多

效率低、不安全、易损伤模具或 产品

6

嵌件不脱落 、不转动

设计失效模式与影响分析(DFMEA)

2

合尺寸合理,对公差

尺寸要求合理

数据校核,对配合

24

尺寸及公差要求进 行审核,试制试装

匹配

XXX/开发部 /XXXX.XX.XX

维修合理性 装配困难

维修困难/装卸 困难

6

装配过程中与其他零 重 件干涉/无操作空间/未 要 考虑产品的重复拆卸

性

2

装配过程模拟校核, 保证无其他零件影响

装配

2

24

数据校核,试制试 装

2

24

数据校核审查

XXX/开发部 /XXXX.XX.XX

/电镀

电镀不良(附 电镀起皮,脱 着力不足) 落,客户抱怨

6

重 要

产品壁厚不均 材料选择不当

参考现有产品,结构

2

优化

2 24

数据校核审查

XXX/开发部 /XXXX.XX.XX

/电镀 /装配 /装配 /装配

电镀起皮,脱 影响外观客户抱

落

怨

8

电镀工艺不合理/铜铬 镍的镀层厚度不合理/ 材料选择与电镀工艺

规的要求,符 合《GB115662009乘用车外 部突出物》5.3

无法通过整车型 式认证,无法上

市

9

中的要求

严 重

产品外凸边缘存在尖 角或R角及间隙宽度

不在法规范围内

对产品A面进行法规 校核,并在图纸中标 3 明符合《GB11566- 1 2009乘用车外部突出

物》5.3中的要求

按《GB11566-2009 27 乘用车外部突出物

不合理

参考现有成熟产品合 2 理选用材料合理安排

电镀工艺

2

32 设计评审,对标设计

XXX/开发部 /XXXX.XX.XX

新版本DFMEA-设计潜在失效模式及後果分析

潛在失效影 響 功能喪失, 引擎功能失 常,無法啟 動

潛在失 效起因 膠材 施膠量 外殼間隙 施膠均勻

現行設計 預防 NA

現行設計 驗證 耐濕測試

耐濕

客戶要求, 包括使用環 境,法令法 規,組裝性 與維修性(即 DFM/DFA) 此亦包括製 程與供應商 的技術極限

即特殊特性。和 即產品特性。 針對失效起因。 包括設計驗 安全,重要功能, 將會全部顯 可填入DOE, 證,確認。 法令法規與裝配 現於工程圖 田口法(之前 必須明確清 功能的細部或 視產品與其應用面 性有關之特性。 或規格書當 實驗之編號) 楚顯示所有 具體要求的展 之不同,分數會不 和嚴重性相關。 中。影響最 或設計指南/指 相關驗證方 開。一個功能 同。家族化是會有 此符號會延伸至 大的放第一 導之章節編號。 式與時機。 可能會展開許 盲點 P-FMEA, C/P和 個。餘此類 沒有就要空白。 多要求 推。 SOP

車身工程師 A.Tate 0X-09-03

實驗結果 1481號顯示 5 厚度是適當的 0X-09-30

2

3

30

蠟層厚度 規定不足

3

7

105 對蠟層厚 度進行試 驗設計 (DOE) 車身工程師 J.Smythe 0X-10-18 DOE顯示規定 的厚度變差在 25%範圍內可 5 以接受 0X10-25

Effect 1 Effect 2

Failure Mode (cause) Effect Analysis

4

• 工作中出错的事件及 情形? • 事后纠错的代价?

1:10:100:1000

5

事后纠错的代价?

预见问题

解决问题

发现问题

用户端

1000$

设计 开发 制造

DFMEA——设计失效模式和后果分析(一)

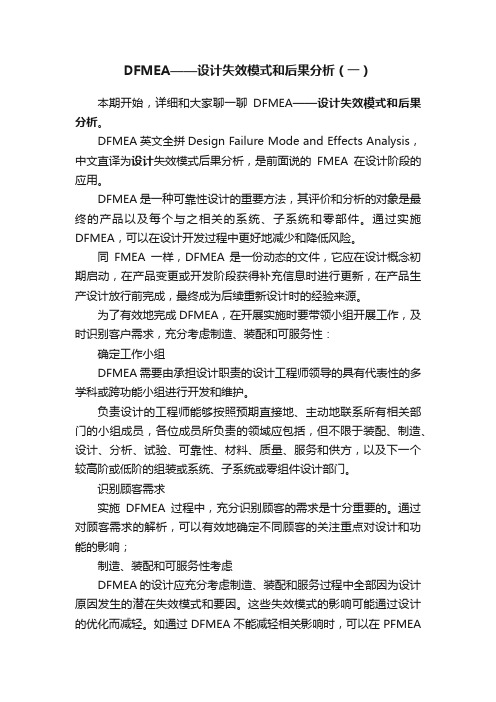

DFMEA——设计失效模式和后果分析(一)本期开始,详细和大家聊一聊DFMEA——设计失效模式和后果分析。

DFMEA英文全拼Design Failure Mode and Effects Analysis,中文直译为设计失效模式后果分析,是前面说的FMEA在设计阶段的应用。

DFMEA是一种可靠性设计的重要方法,其评价和分析的对象是最终的产品以及每个与之相关的系统、子系统和零部件。

通过实施DFMEA,可以在设计开发过程中更好地减少和降低风险。

同FMEA一样,DFMEA 是一份动态的文件,它应在设计概念初期启动,在产品变更或开发阶段获得补充信息时进行更新,在产品生产设计放行前完成,最终成为后续重新设计时的经验来源。

为了有效地完成DFMEA,在开展实施时要带领小组开展工作,及时识别客户需求,充分考虑制造、装配和可服务性:确定工作小组DFMEA需要由承担设计职责的设计工程师领导的具有代表性的多学科或跨功能小组进行开发和维护。

负责设计的工程师能够按照预期直接地、主动地联系所有相关部门的小组成员,各位成员所负责的领域应包括,但不限于装配、制造、设计、分析、试验、可靠性、材料、质量、服务和供方,以及下一个较高阶或低阶的组装或系统、子系统或零组件设计部门。

识别顾客需求实施DFMEA过程中,充分识别顾客的需求是十分重要的。

通过对顾客需求的解析,可以有效地确定不同顾客的关注重点对设计和功能的影响;制造、装配和可服务性考虑DFMEA的设计应充分考虑制造、装配和服务过程中全部因为设计原因发生的潜在失效模式和要因。

这些失效模式的影响可能通过设计的优化而减轻。

如通过DFMEA不能减轻相关影响时,可以在PFMEA或后续的风险分析中进行控制。

DFMEA实施的主旨不应仅仅依靠过程控制去克服潜在设计弱点,但它可以充分考虑在制造和装配过程中增加技术和物理限制,更好的识别和控制风险。

DFMEA 的开展应聚焦于交付于最终顾客产品、过程或服务的设计。

DFMEA设计潜在失效模式和后果分析管理程序

填入客户机型及年份,将使用或被分析的设计冲击的预期车型年度/项目。(如果知道的

话)。

6>.关键日期:

填入最初的工程发布日期,且不能超过预定的试生产日期。

7>.FMEA日期:

填入最初的FMEA制订日期及最近的修订日期。

8>.核心小组:

列出被授权去鉴定及/或执行该项工作的责任部门及个人的名称。

严重度(S)评估标准表

效果

标准:后果的严重度

等级

危险-无警告

非常高的严重度等级,在无警告的情形下,潜在失效模式影响安全或不符合政府法规。

三、定义注释:

3.1FMEA为Failure ModeandEffects Analysis的简称,即为:潜在失效模式及后果分析,

可分为:设计FMEA(DFMEA)及过程FMEA(PFMEA)。

3.2风险优先指数 (RPN:Risk Priority number):

为失效效应的严重度(S),失效原因/机理的发生频度(O),测出潜在原因/机理或检测

9>.项目/功能:

填入被分析项目的名称及编号。使用术语并且显示出工程图面所指出的设计级别。在首

次发行之前,应使用实验的编号。填入被分析项目符合设计意图的功能,并尽可能以简

洁的方式描述。包含系统操作时之环境条件信息(例如:定义温度、湿度范围)。

10>.潜在失效模式:

潜在失效模式是以零件、子系统、系统之潜在失效,可能导致无法符合设计意图的方式

12>.严重度(Severity: S):

严重度是指在潜在失效模式发生的情况下,其对下一个零件、子系统、系统或客户所产

生之后果的严重性所做的评估严重度仅适用于后果。严重度等级指数的降低,只能藉由

DFMEA设计失效模式及影响分析

创建设计清单

总结词

列出产品设计的所有组件和子系统

详细描述

根据设计目标,列出产品设计的所有组件和子系统,包括硬件、软件、机械、电子等部分,为后续分 析提供基础。

确定设计需求

总结词

明确各组件和子系统的功确其功能需求、性能指标和设计约束等,以确保产 品设计的合理性和可靠性。

DFMEA有助于发现潜在的设计缺陷和安全 隐患,从而采取措施避免对用户造成伤害 或损失。

降低产品开发成本

提高客户满意度

在产品设计阶段发现问题并进行改进,可 以避免在生产或测试阶段才发现问题而导 致的成本增加和时间延误。

通过提高产品质量和可靠性,增强客户对 产品的信任和满意度。

DFMEA的步骤和流程

制定改进措施

根据分析结果,制定相应的改进措施,并进 行实施。

分析评估

对每个失效模式进行严重度、频度和探测度 的评估,确定改进措施的优先级。

跟踪与验证

对改进措施进行跟踪和验证,确保问题得到 有效解决。

02 DFMEA的七个分析步骤

确定设计目标

总结词

明确产品的设计目的和预期功能

详细描述

在开始DFMEA分析之前,需要明确产品的设计目标,包括产品的主要功能、性能指标和适用范围等,以确保后 续分析的针对性和有效性。

随着人工智能技术的发展,未来 可能会有更加智能化的DFMEA工 具出现,能够自动识别和分析失 效模式。

与其他工具集成

DFMEA可以与其他设计工具和方 法集成,形成一个完整的设计流 程,提高设计的效率和可靠性。

跨学科应用

DFMEA不仅可以在机械、电子等 领域应用,也可以扩展到其他领 域,如生物医学、软件工程等。

和安全性。

03 失效模式分析

DFMEA设计潜在失效模式及后果分析

7

項目

潛在失 潛在失效

潛在原因/ 8 現行設計控制

建議行動 責任與目標

行動結果

效模式 之效應 功能

失效機制

嚴 重 性

等 級

發 預防性 生 頻 率

探測性

風 難險 檢優 度先

數

完成日期 已採取行動 風

嚴發難險 重生檢優 性度度先

數

9

10

11

12 13

14

15

16

17 18 19

20

21

22

8

FMEA表格

0.010 / 1000

發生度

10 9 8 7 6 5 4 3 2 132

FMEA表格

• 現行設計控制

➢ 現有的設計控制可以預防或驗證出該失效模式 及/或失效原因

➢ 一般可分為下 2 種設計控制

1.

的控制 2.

的控制

預防該失效模式/效 應/原因/機制出現 或減低出現頻次

用分析或測試方式, 可以失效模式/效應 /原因/機制出現前 偵查出來

➢ 是量度失效的風險指數 ➢ 數值愈高,代表風失效風險愈高 ➢ 應在設計發展過程前盡早完成控制

37

FMEA表格

• 建議行動

➢ RPN排序完成後,應該對排序最高的、 極為重要的項目首先採取行動

➢ 建議先處理高於 100分風險度的項目 ➢ 不論RPN指數為多少,應對一些高嚴重

性(S)的項目多加留意,例如S=9, 10

➢ 應根據公司過住的記錄,自行訂立指標 ➢ 設計小組對 評定準則和分級規則應意見

一致,即使因為個別產品分析作了修改也 應一致

31

發生度(O)的提議指標

失效發生的可能性

很高: 持續的ห้องสมุดไป่ตู้效 高: 反複發生的失效 中等: 偶然發生的失效

DFMEA潜在设计失效模式及后果分析

DFMEA潜在设计失效模式及后果分析DFMEA(Design Failure Mode and Effects Analysis)是一种用于识别、评估和预防潜在设计失效模式及其后果的方法。

该方法广泛运用于产品设计和制造过程中,目的是通过系统性地考虑可能的设计失效模式和相关后果,来指导和改进设计过程,确保产品的质量和可靠性。

以下是一篇关于DFMEA的详细分析,内容超过1200字。

一、概述DFMEA是一种结构化的方法,通过识别和评估设计失效模式及其潜在后果,来指导设计过程中的改进和决策。

它的主要步骤包括确定设计失效模式、评估模式严重性、识别模式原因和成功预防措施。

通过这些步骤,可以提前识别和解决设计中的潜在问题,减少后期发现缺陷和故障的风险,提高产品的质量和可靠性。

二、DFMEA的主要步骤1. 确定设计失效模式(Design Failure Mode)在这一步骤中,团队需要分析和列举可能的设计失效模式。

失效模式是指设计中可能出现的问题或缺陷,可能导致产品无法满足预定的性能要求。

例如,材料强度不足、尺寸偏差过大、安装不当等等。

通过系统分析设计,可以识别出各种可能的失效模式。

2. 评估模式严重性(Severity)在这一步骤中,团队需要对每个设计失效模式进行评估其严重性。

严重性评估是指确定失效模式对产品功能、性能和可靠性的影响程度。

评估的标准包括安全性、可用性、性能、可靠性等。

根据评估结果,可以确定哪些失效模式对产品质量和可靠性的影响最大。

3. 识别模式原因(Causes)在这一步骤中,团队需要对每个设计失效模式进行分析,找出导致该失效模式发生的根本原因。

原因可以是设计参数选择不当、材料质量问题、制造过程中的错误等等。

通过识别原因,可以找到解决相应失效模式的关键点,从而提出改进的设计方案。

4. 成功预防措施(Preventive Actions)在这一步骤中,团队根据识别出的失效模式和原因,制定相应的预防措施。

DFMEA-前轮毂轴承

2 选用成熟结构

密封试验

3 36

3 密封性能

4 注脂量过多

1

4 注脂部位不正确

2

轴承内部油脂减 漏脂,密封失效导 少甚至润滑脂干 致产品早期失效 枯,导致早期失 5

效,顾客不满意

4

轴承内部油脂减 少甚至润滑脂干 枯,导致早期失 效,顾客不满意 4

密封圈橡胶材料不能 满足要求

1

外圈密封口径形位公 差过大,与密封圈的配 合不均匀,密封口径与 内密封圈过盈量不足, 1 当外圈升温后与内密 封圈分离,导致密封失 效

密封圈压装位置不正 确,导致密封失效

3

5

外密封圈锈蚀或腐蚀, 造成密封失效

2

密封试验 密封试验

2 24 2 20

底盘 制动

前轮毂轴承

车 核心小组:

系统 子系

统 零部

件

汽车工程研究院

潜在设计失效模式和后果分析(DFMEA)

设计责任人: 关键日期:

FMEA编 第 页号:

共编7制页日 期: 修订日 期:

FMEA编 第 页号:

共编7制页日 期: 修订日 期:

设计项目

序 号

轴潜承在回失转效不模灵式活

功能要求

潜温在升失效 发后热果

严 重级 度别 S

潜在失效起因/机理

频 度 O

现行设计控制预 防

探

现行设计控制探测

测 度

D

风险 顺序

数 RPN

4 内/外圈沟曲率过小 1

耐久性试验

28

6

密封结构不当,导致油 脂泄漏

1 优化设计 2

装配验证 转矩试验

耐久性试验 转矩试验

客户装配验证

2 16

DFMEA设计潜在失效模式及后果分析

DFMEA设计潜在失效模式及后果分析DFMEA(Design Failure Modes and Effects Analysis),即设计潜在失效模式及后果分析,是一种质量管理工具,用于对设计中的潜在失效模式和其对产品或流程的各个层面产生的影响进行评估和分析,以便提前采取事先规划的措施,从而最大程度地降低或避免失效发生,并确保产品或流程全面符合相关要求。

DFMEA主要用于新产品开发过程中,可以有效降低产品研制周期和成本,并最大程度地减少失败的风险。

在DFMEA过程中,团队会对设计中的每一个部分进行评估,并确定潜在失效模式,分析失效的严重程度、频率和探测难度等,再根据失效程度进行优先确认。

最终,团队会合作制定消除或减轻潜在失效模式的措施,以确保设计和生产的成功。

DFMEA流程一般包括以下六个步骤:第一步,确定设计对象。

包括需要进行DFMEA的产品或流程等。

第二步,构建流程选择。

在这一步中,团队将制定具体的流程,以便能够在DFMEA中对每个过程进行评估和分析。

第三步,确定失效模式。

通过对设计的产品或流程的每一个部分进行审查和评估,识别出可能存在的失效模式。

第四步,分析失效效果。

在这一步中,团队考虑每个潜在失效模式的可能造成的实际效果,分析失效对顾客、公司、维护等方面的影响。

第五步,确定严重程度、频率和探测难度。

通过对每个潜在失效模式的影响进行评估,以便确定其对顾客、公司和维护方面的影响程度、发生的频率和探测难度。

第六步,确定纠正和预防措施。

通过对失效模式的分析和评估,确定有效的改进方案,以预防或消除潜在的失效模式。

DFMEA对于企业来说,具有很多的好处。

首先,它可以提前发现设计中的问题,降低产品故障率,提高产品的可靠性,减少客户抱怨和售后服务次数;其次,它可以帮助企业降低产品开发和生产成本,减少成本浪费;还可以帮助企业提高品质和声誉,提升客户满意度。

总之,DFMEA是一种非常有用的工具,可以有效地降低新产品开发过程中的风险,提高产品的质量和信誉,为企业的成功创造坚实的基础。

DFMEA 设计失效模式及影响分析

© CHERY CONFIDENTIAL

奇瑞汽车工程研究院CAE部

第三部分

DFMEA工作表

© CHERY CONFIDENTIAL

奇瑞汽车工程研究院CAE部

表头信息

系统 子系统 部件 设计责任人 核心小组

• 分析环境和系统之间的交互作用,建立 鲁棒性的设计,作为改进的一部分。

© CHERY CONFIDENTIAL

奇瑞汽车工程研究院CAE部

第二部分

设计FMEA概述

© CHERY CONFIDENTIAL

奇瑞汽车工程研究院CAE部

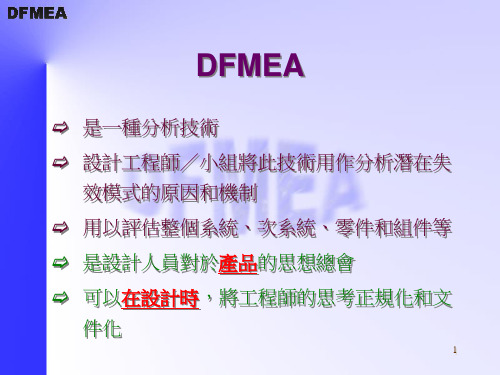

DFMEA简介

设计FMEA 是设计工程师/小组采用 的分析技术,其目的在于确保潜在失效 模式及其原因和机制已经考虑和确定, 以对设计过程提供支持,并通过以下途 径降低失效风险。

© CHERY CONFIDENTIAL

奇瑞汽车工程研究院CAE部

最佳实践的FMEA

• 在恰当时间作FMEA ; • 考虑所有的“白噪声”因子(Noise

Factor); • 在DFMEA 时,用P-图和接触面矩阵图研

究设计交互作用; • 从系统水平上开始FMEA,把信息和要求

展开至零件和过程的FMEA 。

应力冲击、电冲击、疲劳、磨损 、材质问题、腐蚀

老化、变色、变质、表面保护层剥落、侵蚀、腐蚀、正常磨损、积碳、 发卡等

自然磨损、老化和环境诱发

松脱型失效模式

松矿、松动、脱落、脱焊等

紧固件、焊接件出现问题

失调型失效模式 阻漏型失效模式 功能型失效模式

其它失效模式

间隙不适、流量不当、压力不当、电压不符、电流偏值、行程失调、间 隙过大或过小等

DFMEA-设计潜在失效模式及后果分析(2天)

DFMEA-设计潜在失效模式及后果分析前言蓝草咨询的目标:为用户提升工作业绩优异而努力,为用户明天事业腾飞以蓄能!蓝草咨询的老师:都有多年实战经验,拒绝传统的说教,以案例分析,讲故事为核心,化繁为简,互动体验场景,把学员当成真诚的朋友!蓝草咨询的课程:以满足初级、中级、中高级的学员的个性化培训为出发点,通过学习达成不仅当前岗位知识与技能,同时为晋升岗位所需知识与技能做准备。

课程设计不仅注意突出落地性、实战性、技能型,而且特别关注新技术、新渠道、新知识、创新型在实践中运用。

蓝草咨询的愿景:卓越的培训是获得知识的绝佳路径,同时是学员快乐的旅程,为快乐而培训为培训更快乐!目前开班的城市:北京、上海、深圳、苏州、香格里拉、荔波,行万里路,破万卷书!蓝草咨询的增值服务:可以提供开具培训费的增值税专用发票。

让用户合理利用国家鼓励培训各种优惠的政策。

报名学习蓝草咨询的培训等学员可以申请免费成为“蓝草club”会员,会员可以免费参加(某些活动只收取成本费用)蓝草club定期不定期举办活动,如联谊会、读书会、品鉴会等。

报名学习蓝草咨询培训的学员可以自愿参加蓝草企业“蓝草朋友圈”,分享来自全国各地、多行业多领域的多方面资源,感受朋友们的成功快乐。

培训成绩合格的学员获颁培训结业证书,某些课程可以获得国内知名大学颁发的证书和国际培训证书(学员仅仅承担成本费用)。

成为“蓝草club”会员的学员,报名参加另外蓝草举办的培训课程的,可以享受该培训课程多种优惠。

课程背景提高产品设计的质量和可靠性,对企业的生存和发展有着非常重要的实际意义,而DFMEA-设计潜在失效模式及后果分析,是提高产品设计质量和可靠性的神兵利器,所以在企业里实施DFMEA,也有着非常重要的实际意义。

企业实施DMFEA的常见问题有哪些?实施DMFEA需要掌握哪些基础知识?如何建立高效的DMFEA实施流程?制作DMFEA的步骤有哪些?如何进行DFMEA制作的前期工作?如何进行DFMEA标准表格制作?如何针对失效制定和实施改善措施?如何进行DFMEA的动态循环管理?上述种种问题,集中体现了企业实施DFMEA的问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7 轴向游隙选择不当

1 寿命计算

耐久性试验

3 21

6 内圈材料不适合

1

6 车辆在要求时间

内不能正常运

1 承载及疲劳寿命

沟道提前剥落,轴 承早期失效

行,甚至引起其 他部件的功能,

6

车辆异响,顾客

不满意

7

外圈及法兰盘材料选 择不当

2

钢球材料选择不当

1

内圈硬度不合理,耐磨性 下降,导致轴承早期疲劳

2

7

外圈及法兰盘沟道区 域硬度不合理

1 优化设计 2

装配验证 转矩试验

耐久性试验 转矩试验

客户装配验证

2 16

2 12 3 12 1 10

措施执行结果

责任和目标完成 日期

采用的措 施

严 重 度

频 度

探 测 度

R P N

底盘 制动

前轮毂轴承

车 核心小组:

系统 子系

统 零部

件

汽车工程研究院

潜在设计失效模式和后果分析(DFMEA)

设计责任人: 关键日期:

密封圈压装位置不正 确,导致密封失效

3

5

外密封圈锈蚀或腐蚀, 造成密封失效

2

密封试验 密封试验

2 24 2 20

底盘 制动

前轮毂轴承

车 核心小组:

系统 子系

统 零部

件

汽车工程研究院

潜在设计失效模式和后果分析(DFMEA)

设计责任人: 关键日期:

FMEA编 第 页号:

共编7制页日 期: 修订日 期:

采用的措 施

严 重 度

频 度

探 测 度

R P N

1

承载及疲劳寿命

沟道提前剥落,轴 承早期失效

底盘 制动

前轮毂轴承

车 核心小组:

系统 子系

统 零部

件

行,甚至引起其 他部件的功能, 车辆异响,顾客

不满意

汽车工程研究院

潜在设计失效模式和后果分析(DFMEA)

设计责任人: 关键日期:

FMEA编 第 页号:

设计项目

序 号

功能要求 4 密封性能

潜在失效模式

进水,导致产品早 期失效

潜在失效后果

严 重级 度别 S

潜在失效起因/机理

频 度 O

漏脂,轴承内部 油脂减少甚至润 4 滑脂干枯,导致 早期失效,顾客

不满意 5

密封唇口同心度不好, 造成唇部过盈不均匀, 过盈量小的地方易漏 1 脂,过盈量大的地方易 温升加剧磨损

2 选用成熟结构

密封试验

3 36

3 密封性能

4 注脂量过多

1

4 注脂部位不正确

2

轴承内部油脂减 漏脂,密封失效导 少甚至润滑脂干 致产品早期失效 枯,导致早期失 5

效,顾客不满意

4

轴承内部油脂减 少甚至润滑脂干 枯,导致早期失 效,顾客不满意 4

密封圈橡胶材料不能 满足要求

1

外圈密封口径形位公 差过大,与密封圈的配 合不均匀,密封口径与 内密封圈过盈量不足, 1 当外圈升温后与内密 封圈分离,导致密封失 效

4

车轮晃动,顾客 不满意

3

密封不好,异物进入轴 承内部

法兰盘面跳动大,使制 动盘跳动大,车轮运转 不平稳形成振动 法兰盘制动盘和轮辋 引导面与内圈内径的 同轴度大 轴承原始游隙大,工作 状态下的轴承游隙大, 引起车轮晃动

法兰盘花键参数不合 理

3 1 1 1 寿命计算 1 图纸确认

内/外圈及法兰盘沟曲 率过大

密封结构不当,导致泥 水从密封唇口进入

2

密封试验

油脂性能不稳定

1 选用成熟结构 密封试验

内圈内径尺寸与后支 架半轴轴颈尺寸不匹 配

内圈宽度尺寸与后支 架半轴长轴承档长度 不匹配

1 图纸确认 1 图纸确认

道路试验 装配试验

2 24 2 10 17 17

5 可装配性

内圈与保持架装配时 4 保持架卡爪没有进入 2

底盘 制动

前轮毂轴承

车 核心小组:

系统 子系

统 零部

件

汽车工程研究院

潜在设计失效模式和后果分析(DFMEA)

设计责任人: 关键日期:

FMEA编 第 页号:

共编7制页日 期: 修订日 期:

设计项目

序 号

功能要求

潜在失效模式

潜在失效后果

严 重级 度别 S

潜在失效起因/机理

频 度 O

现行设计控制预 防

探

现行设计控制探测

FMEA编 第 页号:

共编7制页日 期: 修订日 期:

设计项目

序 号

轴潜承在回失转效不模灵式活

功能要求

潜温在升失效 发后热果

严 重级 度别 S

潜在失效起因/机理

频 度 O

现行设计控制预 防Biblioteka 探现行设计控制探测

测 度

D

风险 顺序

数 RPN

4 内/外圈沟曲率过小 1

耐久性试验

28

6

密封结构不当,导致油 脂泄漏

2

密封试验

3 36

客户道路试验

39

客户道路试验

39

刚性试验

3 15

道路试验

4 16

刚性试验

3 18

建议措施

4 保持架球兜直径小

1

刚性试验

3 12

轴承回转不灵活

温升发热

4

法兰盘与内圈配合不 合理,导致内圈打滑

2

按照公差与配合 要求选取

耐久性试验

3

外圈中挡边与保持架 外径间隙过小

2 设计比例图

4 轴向游隙小 旋转精度低

外密封圈与内圈过盈

量不足或形位公差过 大,外密封圈与内圈分

3

离,造成密封失效.

密封试验 密封试验 密封试验

4 16 4 32 5 25

密封试验 转矩试验

6 24

密封试验

2 24

建议措施

措施执行结果

责任和目标完成 日期

采用的措 施

严 重 度

频 度

探 测 度

R P N

4

密封性能

进水,导致产品早 期失效

4

测 度

D

风险 顺序

数 RPN

6

选择钢球直径与数量 不当,与载荷不匹配

1 寿命计算

6

偏距不合理,两列钢球 承载差异大

1 寿命计算

6

轴承设计接触角小,造 成承载跨距过小

2 寿命计算

6

设计参数与车轮轮距 不匹配

1 寿命计算

耐久性试验 耐久性试验 耐久性试验 耐久性试验

2 12 2 12 2 24 2 12

共编7制页日 期: 修订日 期:

设计项目

序 号

功能要求

潜在失效模式

潜在失效后果

严 重级 度别 S

潜在失效起因/机理

频 度 O

现行设计控制预 防

探

现行设计控制探测

测 度

D

风险 顺序

数 RPN

4 油脂选择不当

3

耐久性试验

3 36

2 平稳运转

有噪音,顾客舒 适度下降

4

3 有振动,顾客舒

适度下降 3

5 轴承旋转不平稳

2

7 钢球硬度不合理

3

耐久性试验 耐久性试验 耐久性试验 耐久性试验 耐久性试验 耐久性试验

3 18 2 24 2 12 2 28 2 28 1 21

3 滚动部位粗糙度

2

3 形位公差

2

耐久性试验 耐久性试验

4 24 5 30

建议措施

6 套圈挡边高度不合理 1

耐久性试验

2 12

措施执行结果

责任和目标完成 日期

油脂分油性过高,与密 封结构不匹配

2

现行设计控制预 防

探

现行设计控制探测

测 度

D

风险 顺序

数 RPN

密封试验

6 24

密封试验

2 20

水解油脂导致油 脂变质失效,泥

6

沙进入污染轴承

内部空间,加速 轴承早期失效 5

7 与后支架和制动盘 整车厂装配困

配合尺寸不符合要 难,或无法装配,

求或不适合

客户不满意

7