UOP新型加氢裂化反应器内构件

uop加氢裂化催化剂

uop加氢裂化催化剂UOP加氢裂化催化剂UOP加氢裂化催化剂是一种用于石油加工领域的催化剂,主要用于将重质石油馏分转化为较轻质的产品。

该催化剂是通过将金属氧化物和活性剂负载于合适的载体上制备而成,具有优异的催化活性和稳定性。

一、UOP加氢裂化催化剂的制备方法制备UOP加氢裂化催化剂的关键步骤包括金属氧化物的合成和活性剂的负载。

金属氧化物通常采用氧化钴、氧化镍等作为原料,通过溶胶-凝胶法、共沉淀法等方法制备。

而活性剂则是通过负载到载体上,常用的载体材料包括氧化铝、硅胶等。

制备过程中需要控制合成条件,以确保催化剂具有良好的结构和性能。

二、UOP加氢裂化催化剂的工作原理UOP加氢裂化催化剂在加氢裂化反应中起到催化剂的作用。

加氢裂化是一种将重质石油馏分转化为轻质产品的重要反应,通过在高温高压下加氢作用,将石油分子中的长链烷烃断裂为较短链烷烃。

催化剂中的金属氧化物起到促进反应的作用,活性剂负载在载体上可以增加催化剂的表面积,提高反应的效率。

三、UOP加氢裂化催化剂的应用领域UOP加氢裂化催化剂广泛应用于石油加工领域,特别是在重质石油加工和汽油生产中。

通过加氢裂化反应,可以将重质石油馏分转化为轻质产品,提高石油资源的利用效率。

同时,UOP加氢裂化催化剂还可以用于汽油生产中的脱硫、脱氮等环保处理工艺,减少有害物质的排放。

四、UOP加氢裂化催化剂的优势UOP加氢裂化催化剂具有以下几个优势:1. 高催化活性:UOP加氢裂化催化剂具有优异的催化活性,可以有效地促进加氢裂化反应的进行,提高产品产率。

2. 良好的稳定性:UOP加氢裂化催化剂在高温高压的工况下具有良好的稳定性,能够长时间保持催化活性。

3. 适应性广泛:UOP加氢裂化催化剂适用于不同种类的石油馏分,可以应对不同原料的加工需求。

4. 环保性能优异:UOP加氢裂化催化剂可以用于石油加工中的环保处理工艺,具有脱硫、脱氮等功能,减少有害物质的排放。

五、总结UOP加氢裂化催化剂是一种在石油加工领域应用广泛的催化剂,通过其优异的催化活性和稳定性,可以将重质石油馏分转化为较轻质的产品,提高石油资源的利用效率。

No.01-加氢反应器

第一章 加氢反应器反应器是加氢裂化装置的核心设备,它操作于高温、高压、临氢(含H 2S)环境下,且进入到反应器内的物料中往往含有硫和氮等杂质。

由于加氢反应器使用条件苛刻,在反应器的发展历史上主要围绕提高反应器使用的安全性。

为确保加氢裂化反应器的安全运行,有必要了解反应器的结构、原理、损伤形式和对策。

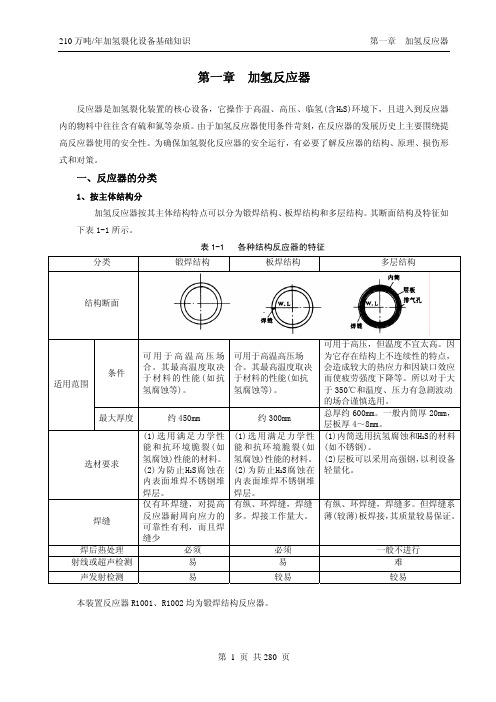

一、反应器的分类1、按主体结构分加氢反应器按其主体结构特点可以分为锻焊结构、板焊结构和多层结构。

其断面结构及特征如下表1-1所示。

表1-1 各种结构反应器的特征分类锻焊结构板焊结构多层结构结构断面条件可用于高温高压场合。

其最高温度取决于材料的性能(如抗氢腐蚀等)。

可用于高温高压场合。

其最高温度取决于材料的性能(如抗氢腐蚀等)。

可用于高压,但温度不宜太高。

因为它存在结构上不连续性的特点,会造成较大的热应力和因缺口效应而使疲劳强度下降等。

所以对于大于350℃和温度、压力有急剧波动的场合谨慎选用。

适用范围最大厚度 约450mm 约300mm总厚约600mm。

一般内筒厚20mm,层板厚4~8mm。

选材要求(1)选用满足力学性能和抗环境脆裂(如氢腐蚀)性能的材料。

(2)为防止H 2S腐蚀在内表面堆焊不锈钢堆焊层。

(1)选用满足力学性能和抗环境脆裂(如氢腐蚀)性能的材料。

(2)为防止H 2S腐蚀在内表面堆焊不锈钢堆焊层。

(1)内筒选用抗氢腐蚀和H 2S的材料(如不锈钢)。

(2)层板可以采用高强钢,以利设备轻量化。

焊缝仅有环焊缝,对提高反应器耐周向应力的可靠性有利,而且焊缝少有纵、环焊缝,焊缝多。

焊接工作量大。

有纵、环焊缝,焊缝多。

但焊缝系薄(较薄)板焊接,其质量较易保证。

焊后热处理 必须 必须 一般不进行 射线或超声检测 易 易 难声发射检测 易较易较易本装置反应器R1001、R1002均为锻焊结构反应器。

2、按使用状态的分类型式及其特征反应器按其使用状态下高温介质是否直接与器壁接触可分为热壁结构和冷壁结构。

【干货】加氢反应器的原理及结构

【干货】加氢反应器的原理及结构加氢反应器是加氢装置的核心设备,也是加氢工艺的关键。

你知道他的运行原理,结构组成吗?有哪些构件,这些构件又在反应器中扮演什么“角色”呢?加氢反应器操作于高温高压临氢环境下,并且进入反应器的物料往往都含有硫和氮等杂质,和氢反应生成具有腐蚀性的硫化氢和氨。

另外,加氢反应是放热反应,会使床层温度升高,但又不能出现局部过热现象。

加氢反应器的分类依据催化加氢过程进料原料油性质的不同,相应地所采用的工艺流程和催化剂是不相同的,其反应的形式也有各异,一般有三种类型:固定床反应器、移动床反应器和流化床反应器。

根据反应器使用状态下,高温介质是否与器壁接触,可以分为冷壁结构及热壁结构。

冷壁式反应器冷壁式反应器是在设备内壁设置非金属隔热层,有些还在隔热层内衬不锈钢套,使反应器的设计壁温降至300℃以下,因而就可以选用15CrMoR或碳钢,内壁也不用堆焊不锈钢,从而大大降低了制造难度。

但由于冷壁式反应器的隔热层占据内壳空间,减少了反应器容积的利用率,浪费了材料,而且冷壁式反应器内的非金属隔热层在介质的冲刷下,或在温度的变化中易损坏,操作一段时间后可能就需要修理或更换,且施工和修理费用较高。

如果操作时衬里脱落,衬里脱落处附近的反应器壁会超过设计温度,从外观看,该处油漆会变色。

因此反应器的不安全隐患大大增加,严重时甚至造成装置的被迫停车。

热壁式反应器热壁式反应器的器壁直接与介质接触,器壁温度与操作温度基本一致,所以被称为热壁式反应器。

虽然热壁反应器的制造难度较大,一次性投资较高,但它可以保证长周期安全运行,目前已在国际上普遍采用。

加氢反应器的内构件加氢过程由于存在有气、液、固三相的放热反应,欲使反应进料(气、液两相)与催化剂(固相)充分、均匀、有效地接触,加氢反应器设计有多个催化剂床层,在每个床层的顶部都设置有分配盘,并在两个床层之间设有温控结构(冷氢箱),以确保加氢装置的安全平稳生产和延长催化剂的使用寿命。

UOP公司加氢裂化技术探索和研究

UOP公司加氢裂化技术探索和研究摘要:加氢裂化技术是很多大型炼厂和石油化工企业使用最广泛的手段,它能加工很多的原料,生产出很多优质的产品。

本文介绍了UOP公司加氢裂化技术的发展历程,工艺以及未来的发展趋势。

关键词:UOP公司加氢裂化技术探索研究随着经济的发展,石油资源成为世界各地的重要资源,所以各个国家都在发展炼油加工技术,用来提升石油资源的质量和石油燃料的清洁。

目前,国际上普遍使用加氢裂化技术,这种技术能够提高石油的质量和清洁,并且生产操作灵活,是未来炼油企业提升石油产品的主要手段。

一、加氢裂化技术的发展历程加氢裂化技术最早出现在20世纪50年代,至今已经有60多年的历史,从整体是看,加氢裂化技术可分为三个阶段。

第一个阶段是20世纪50年代末期到60年代末期,第二阶段是60年代的末期到90年代,第三个阶段是90年代到现在。

每个阶段的加氢裂化技术有着每个阶段的特点,这主要是因为当时的社会发展对石油工业的需要所决定的。

(一)加氢裂化技术的初始阶段在20世纪50年代,加氢裂化技术刚刚形成。

主要是因为当时的技术转化率特别的低,甚至有些的原料都无法进行转化,对这些无法转化的原料进行加工利用,诞生了加氢裂化技术。

在50年代的中期,很多石油公司以煤高压加氢液化技术为基础,综合催化裂化的催化剂的实践,开发出馏分油固定床加氢裂化技术。

在1959年,美国CHEVRON公司开发出Isocracking加氢裂化技术,在1960年,美国UOP公司开发出LOMAX加氢裂化技术,接着UOP公司又开发出了Unicracking加氢裂化技术。

在这阶段,加氢裂化技术必须使用两段的工程艺术,才能够得到轻汽油与重汽油两种产品。

(二)加氢裂化技术的发展时期这个阶段只要是从20世纪60年代末期到90年代,在这个阶段管工艺与沸石催化剂已经发展的非常成熟,在加氢裂化的催化剂中加入了具有高活性的沸石。

这个阶段的加氢裂化技术大多用来对喷漆燃料和馏分油的生产,在持续的实际生产中,很多公司都开发出了自己的加氢裂化技术,比如美国的GULF公司,法国的IFP公司、英国的BP公司以及荷兰的SHELL公司都具有代表性。

万吨加氢裂化装置开工总结

数量 1

7 1

2

1

生产厂家 中国第一重型机械(集团) 有限责任公司 兰州石化机械厂 沈阳鼓风机厂 杭州汽轮机股份有限公司 德国NEA公司 南阳防爆集团有限公司

德国FLOWSERVE公司

1 德国FLOWSERVE公司 佳木斯电机

2 加拿大David Brown泵业

1 美国Ronningen-Petter Filters

独山子石化

反应器直径为4000mm,对装填工作要求较高,采取 固定料斗内催化剂量、固定料斗后进行标高测量、人工 下反应器检查、随时计算装填密度等方法,严格规范装 填作业;由于密相装填器的不稳定性和异常故障,影响 了催化剂的装填速度,但经过20天的工作,顺利完成催 化剂装填工作。从实际装填数据分析,各类催化剂的装 填量、装填密度与理论值相比误差均在0.8%以内,很好 地完成了催化剂装填工作。

独山子石化

200万吨/年加氢裂化装置 开工总结

花小兵

独山子石化

一、概述

独山子石化

1、装置主要设计特点 1.1反应部分采用一次通过流程,一台反应器,热壁结构,设 五个床层。精制催化剂选用UF210STARS,裂化剂选用含少量分 子筛的无定形硅铝复合型DHC-32LT催化剂,无后精制催化剂; 开工催化剂采用湿法硫化。 1.2采用热高分工艺,提高反应流出物的热能利用率,避免稠 环芳烃在冷却器中沉积和堵塞。一台原料泵设置热高分液力 透平驱动,降低能耗,节省操作费用。 1.3采用炉后混油流程,加热炉只加热循环氢,避免反应油气 两相炉内分配不均匀和原料油结焦,还可以降低系统压力降。 1.4 原料油采用美国RP自动反冲洗过滤器,滤去>25um的固体 杂质。

独山子石化

1.5 催化剂采用密相装填、内构件采用UOP公司专利技术, 有利于减小反应器的径向温差,消除局部过热现象,提高 催化剂的利用率。 1.6 每个裂化床层底部均设置22支多点热电偶,外表面反 应器设置器壁监控热电偶80支,这些热电偶均一选一参与 装置2.1MPa/min 紧急泄压联锁。 1.7 循环氢加热炉支路流量控制采用了经典的支路平衡控 制;加热炉出口温度控制采用交叉限幅控制,反应压力采 用三返一、高选控制。 1.8 采用汽提塔工艺,保证塔底物流不含硫化氢,避免后 续设备的腐蚀;产品分馏塔设侧线柴油汽提塔,设置重柴、 轻柴两个循环回流回收热量。

加氢反应器的内件支撑结构

方 向还 需 要进 行 C r — Mo 钢 凸 台堆焊 ,一 般 采 用 埋

这 种结 构 的支 持 圈优 点 是 制造 简单 ,省工 时 , 省 焊材 。但 这种 焊接 结构 也有 缺点 ,那 就是 支持 圈 的 焊缝也 随 设备一 同进行 最终 热处 理 ( 一般 加氢 反 应器 材质 都是选 用 1 2 C r 2 Mo 1 R或 是 1 2 C r 2 Mo l V R

制造 ,而用 这两种 材 料制造 的反应 器必 须要 进行 最

最终 热处理后再 堆焊表 层 E 3 4 7的方 案 ,实 践 证

明 ,采 用 堆焊 能 实现 1 0 0 % 自动焊 ,焊 接质 量 非 常

好 ( 见 图3 ) 。

终 焊后 热 处理 ) ,而最 终 焊 后热 处 理 温 度 时 间分 别

热到 1 0 0 ~ 1 5 0℃,堆 焊 完 成 后 空 冷 至 室 温 再 堆 焊

E3 4 7。

可 ,但对 于支 撑较重 的 内件 ,如催 化剂 支撑格 栅 就

不 太 适 合 ,因为 凸 台的上 转 角 处所 受 拉 应力 较 大 ,

又 因为位 于结 构突变 处 ,由于长期 承重 ,在 临氢状 态下 受 材料 脆 化等 因素影 响很 容 易产 生 应力 腐 蚀 。 因此 ,为 防止 氢 脆 的发 生 ,尤 其是 相 脆化 现 象 ,

支 撑 凸 台 的转 角 半 径 ,降 低 热 应 力 和 避 免 应 力 集

中;尽量保持堆焊金属 E 3 4 7和焊接金属有较高 的

延 性 ,对于 支撑 凸 台的上转 角处 应采 取最 终热处 理

后 再 堆焊 表层 E 3 4 7的方 案 以避 开 敏 化温 度 ,防止

开 好坡 口 ,所 以一般 采用 双 面焊 全熔透 结 构 。

uop催化剂

uop催化剂一、UOP催化剂的概述UOP催化剂是由美国环球油品公司(UOP)生产的一种催化剂,主要用于石化、炼油等领域中的加氢、裂化、重整等反应过程中。

UOP催化剂具有高效、稳定、耐腐蚀等特点,在工业生产中得到广泛应用。

二、UOP催化剂的种类1. 加氢催化剂:加氢催化剂主要用于油品加氢反应中,能够将含硫、含氮和含氧杂质转化为无害物质,并且能够提高燃料的辛烷值和抗爆性能。

2. 裂化催化剂:裂化催化剂主要用于轻油裂解反应中,能够将较长链烷烃分解为较短链的烷烃和芳香烃,从而提高汽油产量。

3. 重整催化剂:重整催化剂主要用于对苯基丙烷等芳香族物质进行重整反应,形成高辛烷值的苯乙烯和苯乙二烯等芳香烃,从而提高汽油辛烷值。

4. 烷基化催化剂:烷基化催化剂主要用于将甲烷和乙烷等低碳烷烃转化为较高碳数的正构和支链异构体。

三、UOP催化剂的制备工艺UOP催化剂的制备工艺主要包括以下几个步骤:1. 催化剂载体的制备:选择适当的载体材料(如γ-Al2O3、SiO2等)经过一系列处理,如混合、压片、干燥等,制成规定形状和尺寸的载体。

2. 催化剂活性组分的负载:将活性组分(如铜、钼、镍等)与载体进行负载,通过浸渍、共沉淀等方法将活性组分均匀地分散在载体上,并进行干燥和焙烧处理。

3. 催化剂表面修饰:对已经负载好活性组分的催化剂进行一些表面修饰处理,如添加助剂(如氧化铝)、调节pH值等,以提高催化剂的稳定性和反应效率。

4. 催化剂包装和贮存:将制备好的催化剂进行包装和贮存,以保证其在使用过程中的稳定性和活性。

四、UOP催化剂的应用领域UOP催化剂具有广泛的应用领域,包括炼油、石化、化工等行业。

具体应用如下:1. 炼油行业:UOP加氢催化剂可以用于炼制高辛烷值汽油和柴油;UOP裂化催化剂可以提高汽油产量;UOP重整催化剂可以提高汽油辛烷值。

2. 石化行业:UOP加氢催化剂可以用于合成苯乙烯等芳香族物质;UOP裂化催化剂可以用于生产乙烯等轻质烯烃;UOP重整催化剂可以用于生产苯乙二烯等芳香族物质。

UOP新型加氢裂化反应器内构件

UO P新型加氢裂化反 应器 内构件

孙伟 张为国 盛尊祥 李毅 中国石油大港石化 绍 了美 国 U P公 司设 计 的某 公 司的 1 O / o MT o

反 应 器 内 35 m ,切 线 长 度 0m 0 390 3 0 mm;内构件包括人 口扩散 器、气液 分 配盘 、催 化剂 支 撑 栅格 、急冷 氢 分 配 器 、 液 体收 集 盘 、 合 箱 、 体 粗 分 配盘 、出 口 混 液 收集器 。

动 ,达 样 就 可 以 同 氢 气 进 行 充分 的 混 合 ; 充分混合的产物从粗液体分配盘进 入下部 气 液 分 盘 进 行 分 配 并 均 匀 地 进 入 下 ,个 一

一

、

前 言

加氯工艺技 术水平 的高低 ,主要取决 于 催 化剂 性 能 的 先 进 性 ,而 催 化 剂性 能 的

一

j F: 囊

害

静 窭

l l

÷ _ 《 , 宅;

!

} 体租 配 I 液 分 盘

’

甚至造成反应产物 质量 达不到要 求。因此 国内外对加氢反应器内构 件的研究和 工程 开发一直非常重视 ,不断更新其 反应 器内

构 件 ,以 求 取 得 更 好 的 效 果 , U0P 公 司 在设计此套装置时 ,就更新 了内构件 的设 计 ,因此本文将重点介绍其变化前后的 比

a固定床 全循环 加氢裂化装置反应 器内构件 的

结 构特 点 ,及 其 同 国内 的 内构件 的比 较 。

§ 婚踊

反 应 器内 构 件 ; 较 比

jI | 一

l | l 誊

2 2反应产物在反应器中的流动情况 . 油气混 合物从 人 V扩散 器进入反 应器 1 上部得到初步分配 ,然后从 部气液分配 盘均匀地进入催化剂床层 ;从催化剂床层 流 出 的 反 应 产 物 同 从 急 冷 氢 分 配 器 喷 出 的 冷氧初步混合 ;气液混合物进入液体收集 盘 ,然 后 从 卜 的 四 个 溢 流 堰 以 一 定 的 角 而 度 向 下 喷 出 ,进 入 混 合 箱 沿 圆 周 方 向 流

石油加氢裂化—加氢裂化反应器内部构件

作用

管子(切开) 顶盖封死

开孔底板

双层多孔板结构入口扩散器

二、气液分配盘

加氢裂化滴流床反应器的内部构件

✓ 入口扩散器

☜ ✓ 气液分配盘

✓ 去垢篮 ✓ 热电偶 ✓ 催化剂支撑盘 ✓ 冷氢管 ✓ 冷氢箱 ✓ 出口收集器

二、气液分配盘

气液分配盘

气

课程:石油炼制运行与操控 知识点:加氢裂化反应器内部构件

一、入口扩散器

加氢裂化滴流床反应器的内部构件

☜ ✓ 入口扩散器

✓ 气液分配盘 ✓ 去垢篮 ✓ 热电偶 ✓ 催化剂支撑盘 ✓ 冷氢管 ✓ 冷氢箱 ✓ 出口收集器

一、入口扩散器

国内大多采用双层多孔板结构的入口扩散器

主要作用

✓ 将进料扩散到反应器的整个截面上 ✓ 防止气、液相进料直接冲击气液分配盘,影

✓ 催化剂支撑盘 ✓ 冷氢管 ✓ 冷氢箱 ✓ 出口收集器

四、热电偶

作用:监视加氢放热反应引起的床层温度升高及床层截面温度分布状况,对操

作温度进行监控

热电偶

热电偶管(内部)

五、催化剂支撑盘

加氢裂化滴流床反应器的内部构件

✓ 入口扩散器 ✓ 气液分配盘 ✓ 去垢篮 ✓ 热电偶

☜ ✓ 催化剂支撑盘

✓ 冷氢管 ✓ 冷氢箱 ✓ 出口收集器

液

分

配

催化剂床层

盘

作用:改善反应物料流动状态,使物料均匀分布,实现与催化剂的良好接触

二、气液分配盘

气液分配盘

塔盘板

泡帽 下降管

塔盘板

物料

分配盘板

分配器

泡帽分配器

三、去垢篮

加氢裂化滴流床反应器的内部构件

【doc】加氢反应器及内构件的发展

加氢反应器及内构件的发展辜j搠_L易一烁油与催化.加氢反应器及内构件的发展夏博康,/(设计所)加氢裂化是继热裂化和催化裂化之后发展起来的一种重质油转化工艺.它从煤炼油工艺转移到天然石油炼制工业?已有50多年的历史.老式反应器结构.50年代前以德国气相反应器为代表.如图一所示.它的主要特点是净壁且内构件是平塔盘,这种塔盘结构简单,因为过去是气相反应,故对流体的分配均匀性考虑不多,加之过去装置规模较小,老式反应器直径一般为~800~~lO00mm(内径长径比为l8~22:1.流体分配不均产生的边壁效应影响较小.另外由于采用平塔盘所以反应嚣内的催化荆只能采取上装上卸的方法.劳动强度大,条件差.冷氢管压老式反应器中是顶部插人床屡.这样对使用和检_I蕾都不方便,且影响测量的准确度.60年代前后的反应器以抚顾石油三厂加氢反应器为代表.如图2所示.根据反应条件分析,原料油进人反应器时基车上是液相状态,随着反应物下移.重油不断裂化,到反应器下都大部分产品保持气相状态,因此这是一十气液两相在固定床催化剂上滴洗而下的复杂反应系统,要适应这种混相流动的反应要求.避免管壁效应,充分发挥催化荆作用.必须使原料油进人反应嚣顶层才能有良好的分配并.使反应物流流经多层塔盘对流形基车不变.为此石油三厂的净壁加氢反应嚣豫保留德国气相反应嚣的优点外,在反应嚣人口设置螺旋喷头分配嚣,在反应嚣内设置多层料锥塔盘,这种辩塔盘除了可解决液体均哿分布外.尚具有满足催化荆从上都装人,下部卸出,结短检修时间-改善劳动条件等优点,但结构较为复杂.进人70年代以后.加氢装量规模不断扩大单十反应器内径为l80o~3000ram以上,长径比为4~1l:1.这样大的反应嚣分配同塔是不容忽攫的.目前国外皿引进的加氢反应嚣多以美国联合油公司的瓶式热璧加氢反应嚣为多.石油三厂热璧加氢裂化反应嚣,操作压力20MPa,填补了目内空白.如图3所示.该反应器为气藏顶巍双相进辩.多库层(三层)固定床反应嚣.床层阃一般没有净氢管.以控告I反应温度,为保证加氢反应的最佳深度.速率和提高理想组分收率十分重要的是要力求使反应介质与催化荆按魁均匀.反应器内介质的流动匀一.这就是老式反应嚣存在的问腰一分配问题.为此,必须精心设计反应嚣的备内部构件,包括人口扩散嚣,分配塔盘.床屡布置和冷氢系统尊./0.30炼油与僵化l994年圉I蔼国气相反应器结构出口图2石油三厂反应器内芯结构l一亭l出管I2-洼兰腰I3-上董l4一四台环I 5一密封置;6-上甥2jA董|7一衡唪f8-蠲宙瞻, 9-滥流管式分配板I10-热电偶保护臂lll一降基督;12-主熏槊I13一蕞形辩塔盘I14-内保矗{15-蕞形底;]6-下保温董;17-底董Il8一董板蕈3觏捧油与值亿?31?囝3并式反应器内件示意囝l,^口扩散嚣2'上分配塔盘3,谤垢蓝上僵化赉吐库屡5,催化jf'支最格掘和粱冷氢譬7,急冷室8,急挎盘9冲问分配塔盘lO,催化荆卸辩譬l1,下催化荆床屡l2,出口收集器原料油经加热炉后与氢气共同进人反应器,先经人口扩散器.在双层多孔扳的作用下.气液酉相得到初步混合并向四周扩散.藏相落入分配塔盘并建立起液面.塔盘上的泡帽式分配器供助气流的摩擦和抽吸作用而使液相欢敢.均匀落人上催化嗣束是上方的锈垢篮.锈垢篮戚三角形排列.并可上下浮动,适应床层的变化周围充填76毫米厚中l3毫米的情性璋.来自分配盘的介质在锈垢篮中滤去所携带的锈垢和杂质.上催化剂床层的下面有两层粒径备为3毫米,充填厚度为76毫米的惰性球.用以支承催化剂和便于反应物导出.冷氢臂的作用在于控制由上床层出来的反应物的温度.使之适合于进人下一层进行反应.冷氢与介质经急冷器和急冷盘完全均匀混合后,进人中何分配塔盘.持后再均一地分配到下催化床层,如此进行多次.反应物由出口收集器引出.应谖指出除加氢反应器由砖璧向热壁发展外,反应介质均匀流动和介质与催化剂良好接触就是今后加氯反应器发展的重要课题.目前发展的技术是多种多样的,并在工程上均有成功应用.因此在加氢反应器设计中,充分掌援各种内构件的结构和作用.进行必要的评价和合理的选择是十分重要的.同时为探索改进途径,还需开展大量的试验研究工作.下面就反应器各内部构件的结相,作用.发展等擞一简要介绍.1,人口扩散器人口扩散器是介质经过的第一个部件,其作用是;I)将进来的介质通过人口臂扩散列整十反应器截口上.2】消除气.渡介质对分配塔盘的垂直32?炼油与催化1994年冲击,为分配塔盘的稳定工作创造条件.图四为螺旋喷头形分配器. 31通过扰动促使l气,蒗相混合.圉4喷头形分配器I喷头放大示意见右侧该分配器在喷嘴处的流体线速高达20米,秽左右.可使液体雾化后进人催化剂床层,这种方法虽然流体的起始分配较好但由于喷咀结构流体线速高,冲击力大,易使艘化剂榜痒,增大康层阻力,因此现捏少应用.田五为盘式分配器.应用的也不少.为了防止由加热炉管和转油线带来的硫化氢腐蚀产物堆积在催化剂床层上,在盘式分配器之上又加了一层过滤器,使用效果较好.不过这些分配器一般都用在直径较小的反应器上.图六为加氢反应器中基本为气相进料的情况下所采用的拉杆式分配器.在没有大量硫化氢腐蚀产物带进的情况下能够满足生产上的要求.田七为悄隙扩散器.田七所示结构是在人口管下jIlI以盲板堵死,介质从管壁上开的一系列长孔流出来,长孔下端与盲板之间的空间可积存部分进料中的锈垢.起一点过滤作用.图七上所示结构在进料管端设一锥体,以控盘联接,夼质冲到锥体受阻.径转向后从四侧流出.锥体对液体的碎流和导向起一定的作用.囝几为一种双层多孔与多锥体组合的扩鼓舞,进料经二层多孔板的节泷和扰动,气液相达到较匀一的混合后.进人由三个不同锥体构成的分配机构而射向反应器截面上的不同部位.经试验确定的结构.可将物辩按需要的圪倒分配判整个截面上,故这种扩散嚣可兼作分配塔盘.田九是目前工程上实用的几种扩散器,图九一a为租汽油加氧精制反应器中的人口扩鼓器系法雷德希尼泼公司设计的,其特点是,在人口管下稿设有两块园板,上固板带一中心管I下园板为一多孔板.舟质下降时,中心管以外的流体与上固板碰撞而从四周穗出r从中心管下来的介质.一部分自小孔均匀淋下,一部分也从四周溅出.这样就实理了整个床层截面上第)期练柚与催化?33?圉5盘式分配器a圉7侧障扩散嚣b反应舟质均一的扩散.圈九一b是美罾联合油公司加氢反应器的人口扩散器,它是一种双层多孔板结构,两层孔板上的开孔大小和疏密是不同的.反应介质在上部锥形体整流后,经两层孔的节泷,碰撞作用赦扩散到整个反应囤6分配器圉8多镶扩教矗器截面上去.这种扩傲嚣应用的效果很好.且前国内设计的加氢反应器人口扩傲器大部分采用这种形式.图九一c是应用在中压加氢反应嚣上的人口扩散器形式.它在人口管下螭的盲扳上装有52根0x4的短管.各短管管34?炼油与诅化III蟠lI=二l噩==IS寮…I一—上蜀b图9几种人口扩散器实铡譬上部开长孔四条上j;II以盲板封死f介质进^扩散器时,气体从短管四侧的长孔进人反应嚣,而液相部分刚需待渣面升高到长孔时才能下溢.由于管高550毫米,因此短管长孔以下空同均可积存锈垢,对反应物起一定的过滤作用.但就其结掏来说,扩散作用可能不甚理想.由于各种扩敢器均属专利技术,加之能收集到的责料有服,因此不易全面比较和评价,但从流体力学原理来分析.可以认为联合油公司的双层孔板体系扩散器.只要适当调节其开孔尺寸和小孔分布,可能会获得较好的扩散效果.而且制作也较简单.19辩年一一——£,ji.一l4/;/III52—日2,分配塔盘加氢反应器的催化剂床层上面,广泛采用分院塔盘结构.以均布反应介质.改善其流动状况和实现与催化剂的良好接触. 对气渡双相状态连科的加氢反应器,分配塔盘对液相的均布尤为重要.分配塔盘曲塔盘板和在诙板上布置的一系列分配器所组成.早期采用的分配塔盘如田十所示.该塔盘属于平塔盘.这种塔盘结构简单,介质通过上面的多孔扳节漉进^第二层弧形板再分配,最后由第三层条形板通过,这种结构基本上能够分配均匀.但由于结掏的原因使反应嚣内的催化剂只能采南3期琼i由与僵化?35?^rt广C广^广A-AB—BC—C圈10平塔盘结构取上装上卸的方法,这对反应器向大型化了一种如图十一所示的斟式塔盘. 发展是不利的.为了克服这一缺点,又发展圉ll斜式塔盘已成功地应用在加氩反应器中.它是由五个大小不同井带锯齿形的同心圊筒,焊接在一个带多孔的锥体上面组成,这种结构除了可解决液体均匀分布外,尚具有能满足催亿剂从反应器上部装人.下部卸出.缩短检修时间,改善劳动条件等优点.圈十二一a所示结构由长管,短管各一根组成.操作中,当进料的液相部分在塔盘上景积而使其液面高出短管时.即溢人床层?而气相则经长管进人床层.气液分路,从局部看来.气掖分配井不均匀.但从整个截面来看,大律上各部都的气液均匀供给,圈十二一b所示结构的工作原理与圈十二一a相同,但长管上没有防止液体从上部冲人的帽,短管下设有滥流盒,可使液相分散进人床屡.圈十三所示斜口昔分配舞是利用气,液两相的碰撞作用而实行较均匀分配的分配器.圈十三一a为一种专利结构,这种分配器在全体上是上一端斜切的短管.在一定高度上钴有一圈小孔.上部设有盖扳,可防止液体冲人.操作中当塔盘上液面上升到小孔高度时,液体从小孔皮股状沿水平36炼油与催化1994年方向流人管内.而气相则自斜口向下进人管内.气,液流因产生碰撞而使液体成散滴状随同气液分布到床层中去.因而改善了流体分布性能.图十三-b所示结掏的工作原理与图十三一a相似.不同处仅在b圈12长短管分配器1,幅2,长警3,短警4,溢流盒5,塔盘图十四为V型缺口盘分配器,其主体为一段两侧开有V型缺口的短管.上部有盖板,下部与塔板的开口相通,塔盘上有液面时,该分配器的V型缺口处,以液面为界.上部是气相通道,下部为液相滥流通道.这种气液并流一起下降,可起一定的碎流,吹散作用.该分配器缺口成V型,使塔盘上液面愈高时,液体流通面积愈太,从而有利于分配盘的稳定操作.23圈】4V型缺口盒分配器1,盖板2,V型缺口营3,塔扳于斜口管上有三圈小孔,这一改进有利于塔盘上的液面控翻和适应较广和液相负荷.当液相负荷大或液面高时小孔的滥流面积愈太,溢流的速度蠹快.ab圈l3斜口管分配器】,芷板2,斟口警3,塔板图十五为黑耶卡式分配器,它是以气流的抽吸作用为主来粉碎和分配液体的结构,当塔盘上的液面升高到罩的下缘时,分配器而进人正常的工作状态.从帽和小管闻的玮形空间折人小管后,自小管高速流人下降管的气流,对四周产生强烈的相吸作用,从而使罩与下降管之间的环形空间中液面上升,此时液体从下降管的V型缺口连续溢人,并放高建气流吹散到床层中去.图十六是美国联合油公司加氢反应器的分配器,类似泡帽塔盘,泡帽的园柱面上均匀的开有许多平行母线的齿缝.下降管置于泡帽里面.其上端与泡帽之间窖存适当间隙.下端与塔盘相脱,图中尺寸为联合油公司提供的设计,括号内尺寸为在美国考察时的实物尺寸.当塔盘上液面高于泡帽下缘时,分配器而进人工作状态.从齿第3期炼油与僵化?37?缝进人的高速气流,在泡帽与下降管之间的环形空间内产生强烈的抽吸作用.致使圉l5里耶卡反应器分配器1,帽2,小警3罩4,下降管5,塔板综上所述,长,短管分配器为气液相分路分配.其液相的局部分布可能不均匀,加上溢流盒面液体的分布略有改善.斟口分配器因气,液流垂直碰撞而造成粉碎和吹散作用从而有利于气液两相混合与均布. V形缺口盒的工作机理与前者相仿,但着重利用气体对液体的吹散作用.平塔盘主要是靠多次不同方向节流作用.斜塔盘主要是靠节流与防止边壁效应产生的导向作用.而联合油公司的分配器是利用气体对液体的抽吸作用.从分配器相机理上分析,它的功能较为完善.其液体下溢的主要动力是气流的抽吸,从而摆脱了以液面位能为主要溢流动力的分配器.在制造和安装精度上要求较高.联合油公司曾对抽吸作用作过如下试验:将抱帽式分配器塔盘上的泡帽一律摘去,此时尽管有意提高安装精度.但液体在整个塔盘上的分布液体被冲碎皮几滴.并为上升气流所携带而进入下降管,实行气,液分配.围l6联合油反应器分配器1,泡帽2'下降营3,塔扳自不均匀;而装上泡帽后,即使故意降低塔盘安装精度,液体分布自很均匀.通常泡帽式分配器塔盘水平度允差为士5毫米,或总高差l0毫米.3,锈垢篮现代加氢反应器中多设有锈垢篮,对进入反应器的介质进行过滤.因在加氢反应器操作中,根难避免系统及首道中的锈垢,污物被带射反应器中.这种镛垢在僵化剂床层上表面积累,将迅速减小以致堵塞介质流通通道,使反应器压阵上升,操作恶化,严重者甚至会压垮塔盘.锈垢篮是近代工程中解决这一问题的有效措麓.锈垢篮一般均匀地布置在床层上表面,篮周围允填适量的大颗粒瓷球,以增加透气性.也有些设计将其置于分配盘塔盘的上方,介质先过滤后再分配.图十七为锈垢篮的典型结构和安装方-38?炼油与值化994正式,圈十七一a和十七一b为设攫分配盘上方的两种结构,它们均需装在一层单独的塔盘上.圈十七一a上口有齿.用改善}瘦体从塔盘溢人镛垢篮的均匀性.图十七l—b上媸塔盘齐口.圈十七一c和圈十七-d为两种堙在床层中的绣垢篮圈十七一c与周围的瓷球层齐口囝十七-d上口略商出床层.霄审tb盈玎锈垢篮的形式和安装'ab-装在塔盘上lc,d-埋在催化稠床层中圈十八是工程上应用的几种锈垢篮结构,其共同特点是形状和尺寸相似.圈十八一a是里耶卡反应器的锈垢篮.圈十八一b是禧希尼泼反应器的锈垢蓝.其结}旬是在嗣锕翩傲的笼子外面蒙上金属丝网; 圈十八一c是着名的联合油公司反应器的惦垢篮,它上下均开口,两端各有一用6英寸管切下的环傲支撑.中间为7目金属丝网围制的圆筒.该篮上方是开口的,使用较方便.装填催化剂时捱篮口上加一术盖,装完后拿样而更换催化剂时,由于篮无底,篮中锈垢随同催化剂一起卸出,可大大简化锈垢篮的清理工作.必须指出,想利用人口扩散器或分配塔盘来沉降锈垢,其效果是有限的,因为塔盘上存在着强烈的气流拢动,大量较小的杂质仍将被带入床层.因此.国外许多反应器设有锈垢篮的经验是值得我们借鉴的,国内设计的加氢反应器.习惯上不采用锈垢篮.这对加氢精制反应器还是可以的.但对加氢裂化反应器是非放不可的.4,冷氢系统烃类的催化加氢属于放热反应.对多床层加氢反应器来说,油和氢气在上一床层反应前温度将升高.为适台下一床层继续加氢的需要,必须采用中间加人冷氢的方式来控制温度.冷氢加人系统的作用和要求应诙是:I)均匀,稳定地供给足够的冷氢量.2]必须使玲氢与反应物充分混合.在进入下一床层时有均匀的温度和物料分布.圈十九为简单的蜂窝管式逆流冷氢管结掏.自上床层下降的反应物与从蜂窝营小孔翻向喷出的冷氢混合.温度随之降低.圈廿一a为直管型冷氢管.圈廿一b,c为磺嘴结构.田廿一c的混合空间没加旋叶,下部有整流罩.可改善混合物的流动与分布.第3期炼油与值化?39',蓦壤透b蕾圉18锈垢篮的典型结构和尺寸圉l9蜂窝管式冷氢结构照亭草圉2n歧管型冷氢管系统40炼油与僵化l994年圈廿一所示带齿盒急冷箱的冷氢系统是通过急冷藉齿缝的节流和筛孔板的再分配作用.使反应纫和冷氢均匀混合和分配到下一床层.圈廿二是一种绕流式挎董系统?反应物下降到混台室外面的环形空同,并经混合室外壁孔进人.而j峄氢由混台室内璧孔进人,两者在混室中初步混合后?在急跨室中进一步在绕流.过程中达到物料和温度的均匀分布.在圈廿二一a中混台介质直接进人下一床层.而圈廿二一b中混台介质需再经过进宫进一步搅拌后再进人下一床层.图廿三采用蜂寓管供给冷氢,它有一带叶片的急j峄室,这种装置是使反应舟质与j峄氢在共同旋转过程中实现均匀混合..艇车墼A—A..'-B—B圈2l带齿盒惫冷箱的冷氯系统l,睁氯蕾2,j巨音窒3,齿盘式急持箱41筛乳塔撮b圈22绕漉式冷氢系统,持氯瞥2,i昆台窒3,蛲藏式急睁糟4中心蕾5,进富第)期蒜油与值化?4l?=——LlIlI/::厂Ifl10If呷吐』6\i,立lB—B.'圈23旋叶式惫冷器冷氢系统l,琦氢蕾2,混合奎3,急睁奎田廿四是一种带折流式急冷室的冷氢系统,反应介质和冷氢从急冷器上墙的环形通道进急冷嚣,然后折流.从急冷器下靖小孔音{}出,在此过程中,实现流体均匀混合.圈24带折藏式惫冷器的冷氢系统1,冷氢蕾2,急睁奎3,饼垢蓝4.分配盘5'僵化剂卸出f田三中所示的联合油公司加氢反应嚣,是在冷氢加人后.使介质和冷氢的混合通过急冷室和筛孔板的作用面一步混音均匀.从而保证下一床层有良好的反应条件.国外在设计各种反应嚣时,非常注意冷氢系统.并研究和发现了多种冷氢系坑的专利.我国在加氢反应嚣的设计.一般不考虑冷氢加人后介质与冷氢进一步均匀混合.这种简化是否合理.应慎重考虑.必须措出,加氢反应器中各内构件的工作是互相关联的.人口扩散工作不挂.会导致分配塔盘工作的怒化;锈垢篮设计不当,将直接影响催化荆床层中的流体分布和压力降高低,冷氢系统的分配和混合效果.决定着下一床层的正常操作.因此一台成功的加氢反应嚣,必须统筹考虑其内掏件.实践表明,反应嚣内采用高效内构件,会大大提高生产效率.据美国联合油公司介绍加拿大一炼厂的加氢反应嚣,箕内构件结构原来用环球油品公司技术,后改用联合油公司内件技术,处理能力提高圈25底部塞管结构t42炼油与催化1994皇了30%左右.因此认真吸取国外加氢反应嚣内构件系统的先进技术,探讨反应嚣内构件的理论基础.并开展试验研究工作.对于改进和完善蠡国加氢反应器及内构件的设计.是当今很重要的任务.最后简单的舟绍一下催化剂的装卸方法.老式的加氢反应嚣采用平塔盘.一般催化剂的装卸的方法都是上装上卸.现代的加氢反应嚣都是上装下卸方法.如图三所示为联合油公司在加氢反应器中采用的是下科臂绪构.石油三厂热壁加氢反应器采用的是螺旋永平催化剂除料嚣.无论上装上卸.还是上装下卸,在反应嚣的底都还应设如图三所示的出口收集嚣或底部塞臂结}哿.目的是防止催化剂跑掼.底都塞管结构见图廿五.参考文献:I炼油设计1986.5,6期2炼油化工机挑1980.I期3加氧精翻与加氢裂I匕,石化出版社汽油脱硫新工艺OCrGAIN流化值化裂化汽油是汽油硫含量的主要来源.普通降低汽油琉台量的方法为大量投资的催化裂化原料加氢处理.或辛烷值掼先报大的催化裂化汽油加氢脱硫.oa'GA新工艺则与众不同.它仅需要一个简单的同定床反应嚣和一个莫比尔专利系统以进行特殊的化学反应.它可在不降低裂化汽油辛烷值的条件下彻底脱琉和降低烯烃含量.甚至在一些情况下.脱瘴产品的辛烷值可超过进料的辛烷值. OCrGA蹦工艺可处理不同沸程,不同硫和烯烃古量的汽油,还可以每天按需要改变产品辛烷值维持汽油琉台量符合规格. 该工艺在美国乔利埃特炼厂的工业试验十分成功.更换催他剂就基本完成了改造.无需投资.谈催化剂系统适用于加氢补充精毒i设备.新工艺于1991年底开始试运.从那时以来已能满足和超过所有预期的性能.诙厂的Oa'G=N装置操作性能和普通加氢补充精{彗I的比较表明,多年来普通加氢补充精制的产品辛烷值一般损失2—3个单位.甚至4个单位.炼厂的经济性表明,在OCrGAIN装置上加工更多较轻的催化裂他汽油而得到喀低的产品辛烷值可取得较大效益.而且Oa'GAIN具有在满足严格的古硫规格的同时改变炼厂经济性的灵活性.实验室的24种以上试辩的中试研究说明.OCrGAn工艺的通席性和曼活性都很好.高古烯烃的原料用瞢通加氢补充精制加工的辛烷值有可能降低l2一l3个单位.而甩OCfGAIN加工辛烷值没有损失.。

加氢装置工艺包(UOP内部技术培训之八)

数值 1.24

2.08 15.0 376/416 372/416 80/53 12.75 674/674

项目

数值

裂化氢油比(SOR/EOR) 1307/127 3

化学氢耗 Nm3/m3

249

新氢纯度 vol%

99.9

循环氢纯度vol%

89.3

转化率 350℃+wt%

70

精制出口氮含量wtppm

Wt%FF

249

2.46

0.19

1.7

3.66

0.29

2.4

0.35

4.6

0.99

EOR

Nm3/m3

Wt%FF

249

2.46

0.19

1.7

4.320.342.830.425.43

1.17

装置工艺包

10---产品收率

产品

iC4/nC4 iC5/nC5 iC6/nC6

MCP CH 苯 C7--165℃ 165--250 ℃ 250--350 ℃ 350 ℃+ 合计

装置工艺包

9—催化剂硫化

床层 保护剂

催化剂

HC-DM

装填 方法

稀相

装填体 积m3

44.13

堆比 kg./m

3

510

装填重 量t

22.506

理论上硫 硫用量

率wt%

t

6.3

1.418

保护剂 KF-648 稀相 44.13 528 23.300

4.5

1.049

精制剂 KF-848 密相 287.83 876 252.14

11.8 29.753

裂化剂 HC-185LT 密相 171.6 728.8 125.067

UOP的Unicracking技术

UOP UnicrackingProcess这项技术能够生产LPG、石脑油、煤油和柴油,同时产生高质量的润滑油基础油和FCC原料,这是通过重质原料加氢裂解产生。

该技术在催化剂和较高的氢分压条件下,能有选择性的产生希望得到的油品的馏程。

单元选择,如空速、压力这些都决定了操作周期和目标产品质量。

原料馏程范围可以从石脑油到轻瓦斯油到饱和分比如脱金属油。

基于炼厂的需要,Unicracking的产品包括LPG、石脑油,煤油,柴油,高质量加氢裂化尾油。

也可以是这些产品的任意组合。

一般来说,该化学反应有利于饱和度高的产品。

Unicracking技术和新颖催化剂的组合把原料中氢作为目标,高价值产品中的氢不在范围内。

结果就是馏分油有很高的十六烷值和烟点,同时石脑油和加氢裂化尾油可以根据客户需求被充分利用。

面对炼厂的需求和项目,这里提供了几个Unicracking流程。

单级Unicracking过程是用于局部转换一次通过流程,或用于完全转化的再循环流程。

这流程因为简单划算被广泛应用于炼厂。

一次通过Unicracking技术加氢裂化产品为高质量饱和分,这些组分是优秀的FCC原料或乙烯裂解原料。

UCO加氢裂化尾油可以用作高档润滑油的基础油,当我们期望高转化时,单级循环流程提供了简单划算的中等容量的加氢裂化方案。

两段Unicracking技术可以看作是一个分开的加氢裂化或两段流程。

在分开的加氢裂化流程图中,第一段仅提供加氢裂化,然而在两端流程中,第一段提供加氢裂化和部分原料的转化。

此阶段得到的产品之后通过精馏进行分离。

两段流程中的第二段提供剩余的高转化循环油。

这流程对于处理重质劣质原料有很多优势。

当装置单元生产能力相应提高时,无论原料性质如何,此两段流程都是经济划算的。

在典型炼厂中,Unicracking装置可以被用作一个独立的生产高质量产品的装置,这些产品可以直接混合到产品池中。

这项技术可以为重整生产低硫石脑油,或者提高FCC的产品通过额外的芳烃饱和。

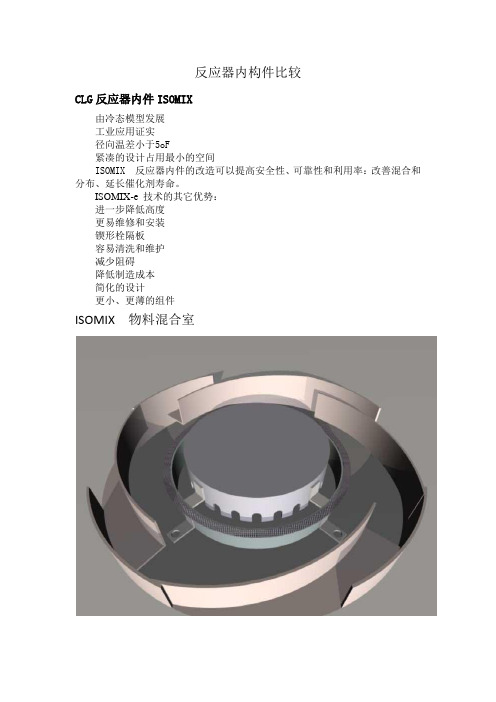

反应器内构件比较

反应器内构件比较CLG反应器内件ISOMIX由冷态模型发展工业应用证实径向温差小于5oF紧凑的设计占用最小的空间反应器内件的改造可以提高安全性、可靠性和利用率:改善混合和分布、延长催化剂寿命。

ISOMIX-e 技术的其它优势:进一步降低高度更易维修和安装锲形栓隔板容易清洗和维护减少阻碍降低制造成本简化的设计更小、更薄的组件ISOMIX物料混合室ISOMIX喷嘴UOP反应器内构件Uniflow•Reactor Internal System•反应器内构件系统•Inlet Diffuser入口分配器•Rough Liquid Distribution Tray粗液体分配盘•V/L Distribution Tray气液分配盘•Quench/Mixing Zone急冷氢混合箱•Catalyst Support Grid 催化剂支撑梁•Outlet Collector出口收集器•Custom designed for each application为每个实际应用定制设计•Perform under a wide range of operating conditions and vapor to liquid regimes 能在大范围操作条件下操作,从蒸汽到液体•All components commercially proven所有部件经过应用证实Maximum utilization of catalyst gives smallest reactor and lowest catalyst fill cost催化剂最大利用系数可以使反应器尺寸最小和催化剂装填量最少•Key is avoiding maldistribution 关键是避免分布不均匀- Longer cycles较长的运转周期- Higher availability较高的有效性Reduces risk of hot spots and temperatureexcursions减少热点和温度偏移- Improves operability and flexibility改善操作性、灵活性- Minimize “by passing”最低数量的旁路- High quality reactor internals are critical高质量的反应器内构件起决定性作用托普索公司反应器内构件加氢工艺技术水平的高低,主要取决于催化剂的性能,最大程度地发挥催化剂性能在很大程度上取决于反应器内构件的先进性和合理性。

加氢工艺流程和设备(UOP内部技术培训之三)

裂化 反应 器

热高压 分离器

冷低压 分离器 去分馏 酸性水

低分 气

去分馏

分馏来 循环油

工艺流程和设备—加氢裂化加工流程

两段裂化工艺:

1—适用与高处理能力. 2---适用于生产最大高辛烷值汽油方案. 3—通过将裂化催化剂分成两段,减少了催化剂体积. 分离加氢精制的裂化工艺: 1---适用于很高氮含量原料裂化. 2—特殊的产品质量要求. Hycycle 裂化的优点: 1--- Hycycle 裂化最大化生产柴油. 2---相对传统装置,操作压力降低至500psi. 3—柴油选择性步变增加. 4—低压下可生产超低硫产品ULSD(欧IV) 5—高转化率下保持催化剂稳定性.

设施,除区了一些冷流和再加热. 3---液体循环流程:1).液体循环到第一反应器入口. 2)液体循环到第二反应器入口. 3)两种选择均被商业证实.

工艺流程和设备—加氢裂化加工流程

5--单段一次通过工艺流程

精制 反应器

新鲜原料 新氢

裂化 反应 器

循环氢 压缩机

分离罐

分馏 塔

新氢压缩机

产品1 产品2

工艺流程和设备—加氢裂化加工流程

9---Hycycle 裂化的革新:

裂化 反应器 原料

精制 反应器

EHS 短循环

后精制 反应器

HF

H2

循环氢脱硫 去燃 料气

去LPG 回收

HPS

CF

分馏 塔

石脑油

煤油 柴油

CF

0.5%UCO

长循环

工艺流程和设备—加氢裂化加工流程

EHS(增强热分离):

反应 产物

5--单段一次通过工艺

优点 减少装置投资 合理的产品质量 为FCC,乙烯,润滑油生产高价值产品 可加工高终馏点原料

加氢反应器筒节

加氢反应器筒节加氢反应器筒节是加氢反应器中的一个重要组成部分,它承担着保护和支撑反应器的功能。

本文将从加氢反应器筒节的定义、结构、材料以及工作原理等方面进行详细介绍。

一、加氢反应器筒节的定义加氢反应器筒节是指加氢反应器中的一个圆筒形部件,用于容纳反应物和催化剂,并提供反应的空间。

它通常由高强度合金钢材料制成,具有良好的耐压和耐腐蚀性能。

加氢反应器筒节一般由筒体、筒盖、密封装置和支撑装置等组成。

筒体是最主要的部分,承受着反应压力和温度的作用,因此其厚度和强度要求较高。

筒盖则用于封闭筒体,密封装置则起到密封作用,以确保反应器的安全运行。

支撑装置则用于支撑整个反应器,使其保持稳定。

三、加氢反应器筒节的材料加氢反应器筒节一般采用高强度合金钢材料,如Cr-Mo合金钢、Ni-Mo合金钢等。

这些材料具有良好的耐压性和耐腐蚀性,能够在高温高压下保持稳定性能。

四、加氢反应器筒节的工作原理加氢反应器筒节是加氢反应器中的核心部分,其工作原理主要是通过加氢反应实现。

在加氢反应过程中,反应物进入加氢反应器筒节内,与催化剂发生反应,生成目标产品。

在这个过程中,加氢反应器筒节所承受的压力和温度起着关键的作用,它们决定了反应的速率和产物的质量。

五、加氢反应器筒节的应用领域加氢反应器筒节广泛应用于石油化工、化学工程等领域。

在石油化工中,加氢反应器筒节被用于加氢裂化、加氢脱硫、加氢脱氮等反应过程中。

在化学工程中,加氢反应器筒节则常用于氢化反应、加氢还原等反应过程中。

六、加氢反应器筒节的维护与保养为了保证加氢反应器筒节的正常运行,需要进行定期的维护与保养。

主要包括筒体的清洗、检修和防腐处理,筒盖和密封装置的检查与更换,支撑装置的检修和加固等。

这些工作能够有效延长加氢反应器筒节的使用寿命,保证反应器的安全运行。

加氢反应器筒节作为加氢反应器中的重要组成部分,具有保护和支撑反应器的功能。

它的结构和材料决定了其在高温高压下的稳定性能,工作原理则决定了其在反应过程中的作用。

固定床加氢反应器新型内构件优化及应用

?8

石油化工设备

!"!! 年 第 #$ 卷

折 流 扩 散 具 有 近 乎 $%&'的 大 扩 散 角 能 够 保 证 在低空高 空高为分配盘下部到催化剂上部空间 高度下实现气液均布 (内设孔板强化管内湍 动既有利于气液相间的混合又利于对液相的破 碎和分散可有效改善贴壁流造成的中心汇流 应用效果验证

新建 !" 柴油加氢装置反应器数值模拟计算 和冷模试验测试结果表明 双锥形入口扩散器在 基 准 工 况 的 #$%&'!$% 负 荷 内 能 够 有 效 纠 正 偏 流 并为下部过滤盘 分配盘提供较好的初始分 布 在 测 试 工 况 范 围 内 压 降 为 '(!#)*(+,-./0 采用双锥形入口扩散器的加氢反应器入口物料速 度分布数值模拟示意图见图 #

图 加氢反应器双锥形入口扩散器结构图

向的双侧纠偏挡板拦截和缓冲 然后进入空心锥 形体 在锥形体内绕流后由底板开孔继续向下 以喷洒形式流至上层伞板表面 或者通过上层伞 板顶部开孔流至下层伞板 经过双侧纠偏挡板的 拦截和在空心锥形体内的绕流 气液混合物料的 偏流得到了矫正 经过 ! 层伞板表面的溅射伞 板开孔的喷射以及伞板边缘的散射作用 气液进 料得到充分混合 以均匀分散方式流至下方反应 器截面上

UOP简介

UOP简介UOP主要是做工艺包的专利商。

不是工程公司。

UOP是一个在研究开发、技术许可、工艺工程、设备设计、技术服务以及在生产先进材料、专用催化剂和吸附剂等方面拥有自主技术的跨国公司。

UOP为炼油厂、天然气加工和石油化工领域提供催化剂、分子筛和活性氧化铝,是全球最大的催化剂和吸附剂生产商之一,催化剂和吸附剂年销售收入超过6亿美元。

目前,UOP为其许可技术和其他公司许可技术制造约100种不同的催化剂和吸附剂产品,应用于重整、异构化、加氢裂化、加氢精制和氧化脱硫等炼油领域以及包括生产芳烃(苯、甲苯和二甲苯)、丙烯、丁烯、乙苯、苯乙烯、异丙苯和环己烷等在内的石油化工领域。

UOP是全球最大的沸石和铝磷酸盐分子筛供应商,产能超过63.6kt/a,其中有150多种分子筛产品用于炼油厂气体和液体物料的脱水、除去微量污染物和产品分离。

此外,UOP也是世界最大的氧化铝生产商,产品包括拟薄水氧化铝、β-氧化铝、γ-氧化铝和α-氧化铝,提供活性氧化铝和铝/硅-铝球形载体。

UOP在全球有11套生产装置,可进行合成、成型、酸抽提、热液处理和金属负载等操作。

UOP继续在开发中投入大量资金,对具有新颖催化和吸附性质的新材料进行放大和工业化生产。

UOP利用组合化学和一系列表征方法等新的研究工具,通过中试放大和半工业化试验,平均每年开发l5种新的工业催化剂和吸附剂。

UOP最近开发的催化剂包括R-264TM催化剂用于石脑油重整,TA-20TM催化剂用于重芳烃烷基转移,ADS-37TM吸附剂用于回收高纯对二甲苯。

UOP将继续通过创新产品、卓越制造和一流的技术服务,帮助全球的石油炼制业、天然气加工和石油化工业应对日益严竣的挑战。

2005年霍尼韦尔(Honeywell)公司已与道(Dow)化学公司达成最终协议,该公司已购买下道化学在UOP(伊利诺伊州,德斯普兰斯)公司内的50%股份,使它完全拥有了UOP。

UOP是一家石油炼制、石油化工与天然气加工等行业中工艺技术、催化剂、工业装置和咨询服务等著名的国际供应商和许可证转让商。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加氢裂化装置在炼油厂是前沿技术, 加氢裂化的关键是反应器的催化剂,而要 使催化剂的作用发挥到最佳效果,反应器 的内构件的设计的合理性至关重要,综上 所述,UOP 反应器内构件的设计和使用都 有其独到之处,对于加氢裂化的反应深度、 产品收率、产品质量都有不同程度的提高。

图 4 国内新型急冷箱

图 5 冷氢箱结构示意图

另一点需要强调的是,这种变化也为液体

二、反应器内构件和反应产物流 动情况介绍

粗分配盘下面的气液分配盘的工作提供了

图3

2.1 反应器内构件

图 1 入口扩散器

图 2 气液混合物在反应器中自上向下的流动情况 -61-

制 造

中国科技信息 2007 年第 20 期 CHINA SCIENCE AND TECHNOLOGY INFORMATION Oct.2007

良好的支持,因为气液分离器上的超混内 构件需要气液相对均匀,并且压降要小, 液体粗分配器恰好起到了这个作用。

另一点重要的收益是,因为混合室的 高度减少(直径变大了),可以增加催化剂 的装填量,增加反应的处理量和裂化效果, 是一举两得的改变。

2.4 同国内内构件的对比 同国内内构件相比,U O P 反应器内 构件的主要不同点如下: a. 急冷氢混合箱:UOP 的混合箱为圆 形,气液混合物从圆盘的中间位置进入,进 入时成一定的角度,这样为气液混合物在 圆盘中流动提供动力,这样可以进行充分 的混合,混合后的产物从混合箱中间的溢 流孔向下流动到粗液体分配盘上;国内混 合箱为方形的,箱内设置的导流溅液板对

参考文献

[1],王常力,廖道文.集散型控制系统的设

计与应用[M].北京:清华大学出版社.

1993

[2],吴永生,方可人.热工测量及仪表.中国

电力出版社.1995年5月

作者简介

马训华,1972 年 12 月出生;本科,毕业于

中国矿业大学,现工作于山东省邹城市兖矿

图4

集团兖矿国宏化工有限责任公司热电部。

UOP 新型加氢裂化反应器内构件

孙伟 张为国 盛尊祥 李毅 中国石油大港石化公司 300280

摘 要 介绍了美国 UOP 公司设计的某公司的 100MT/

反应器内径 3 5 0 0 m m ,切线长度 33900mm;内构件包括入口扩散器、气液

a 固定床全循环加氢裂化装置反应器内构件的 分配盘、催化剂支撑栅格、急冷氢分配器、

2.3 前后设计情况的对比 第一次设计同第二次设计的主要不同 之处在于第一次设计中混合物从混合箱出 来后流到防溅板上然后进入气液分配盘, 而第二次的设计是混合物从混合箱出来后 流到液体粗分配盘然后进入气液分配盘; 也就是说,在结构上取消了防溅板,加上了 液体粗分配盘,从而更加均匀地分配气液 混合物。因为加上了液体粗分配盘,为了保 证混合效果,混合室的直径增加了但是高 度降低了,出口尾堰变短了。这些修改符合 计算流体动力学模型的结果,并且冷流体 测试也在研究设计的实验装置上进行了。

沿底板流动的液体有一个直接向上的引导 作用,迫使水平流动的气相同液相之间形 成一定程度的交错流动,增加气液相接触, 不均匀开孔的整流挡板均布流体通过筛板 喷向下分配盘。

b. 液体粗分配盘:相比于国内的防溅 板,UOP 的液体粗分配盘能够更加均匀地 分配液体流入到气液分配盘上,且压降小, 直接减少反应床层的径向温差,这是关系 到反应器水平高低的关键。

图 6 对急冷区内构件的修改 1 、新的液体粗分配盘. 2 、每个急冷区有四个新的双桁构梁. 3、只有 R-1(QZ-2、QZ-3 和 QZ-4) 才有新的急冷分配器新的混合

腔:4 、直径比现在设计的大. 5 、高度比现在设计的低. 6 、出口尾堰比现在设计的短

上接第 60 页

五.结束语

电厂 DCS 系统已经于 2007 年 4 月 17 日 投入运行,实践证实:

c. UOP 超混的数量比国内反应器的泡 罩数量多很多,从而使从气液分配盘向下 流向催化剂的混合液分布更加均匀,进一 步减少了反应器的径向温差,减少了热点 的发生,进一步减少飞温事故的出现。

d. 超混结构的特殊性,其有一个液 体切向的线速度,使反应器内的气液混合 物有一个预旋,进一步增加反应进料与氢 气的混合,使反应更加充分。

结构特点,及其同国内的内构件的比较。 关键词 反应器内构件;比较

液体收集盘、混合箱、液体粗分配盘、出口 收集器。

2.2 反应产物在反应器中的流动情况

油气混合物从入口扩散器进入反应器

上部得到初步分配,然后从上部气液分配

一、前言

加氢工艺技术水平的高低,主要取决 于催化剂性能的先进性,而催化剂性能的 充分发挥,则在极大程度上取决于反应器 内部结构的先进性和合理性。设计合理的 加氢反应器内构件应具有如下功能和特 点:反应物流混合充分,催化剂床层温度 分布均匀,尤其是径向温差控制的越小越 好;压降小,占用反应器空间小,装卸 催化剂便利,检修检测方便,操作安全和 投资低。随着加氢装置的大型化及加氢设 备制造能力的提高,反应器直径的不断增 大,对反应器内构件的反应物流分配效果 要求越来越高。如果反应器内构件设计不 合理,反应原料分配效果差,会造成催化 剂床层径向温差大,催化剂利用率降低, 甚至造成反应产物质量达不到要求。因此 国内外对加氢反应器内构件的研究和工程 开发一直非常重视,不断更新其反应器内 构件,以求取得更好的效果,U O P 公司 在设计此套装置时,就更新了内构件的设 计,因此本文将重点介绍其变化前后的比 较,及同国内设计内构件的比较。

-62-

1.凝结水泵实现软启动运行维护费用。

2.在机组深度负荷调峰时,凝结水泵 运行在不同转速、凝结水的流量变化幅度 跟随机组负荷变化;有利于维持除氧器水 位的恒定。

3.节约能源 30%。 4.模糊控制克服许多干扰因素,提高 了系统的控制性能,系统的动态和静态特 性全面改善,有良好鲁棒性。 5.优异的调节性能——启动平稳、调 节范围宽、调节线性度可达 0.99、控制精 度高、控制效果好。 实践证明,此系统稳定可靠、操作 简单、节约能源、完全满足生产要求、可 提高电厂的经济和技术指标。系统具有较 强现实意义和推广价值。

盘均匀地进入催化剂床层;从催化剂床层 流出的反应产物同从急冷氢分配器喷出的 冷氢初步混合;气液混合物进入液体收集 盘,然后从上面的四个溢流堰以一定的角 度向下喷出,进入混合箱沿圆周方向流 动,这样就可以同氢气进行充分的混合; 充分混合的产物从粗液体分配盘进入下部 气液分配盘进行分配并均匀地进入下一个 催化剂床层,这样就从一个催化剂床层进 入到下一个催化剂床层,然后进入出口收 集器,并离开反应器。