材料加工数值模拟复习题部分答案

材料数值模拟——温度场模拟

H

25

2-4不稳定导热的有限差分法 解题步骤

• 内节点和边界节点差分方程的建立

– 内节点一般采用直接法:即由导热微分方程直接用差 商代替微商,导出递推公式,也可采用热平衡法;

– 边界节点一般采用热平衡法,视具体边界建立相应的 能量方程

• 选择求解差分方程组矩阵的计算方法 • 编写计算程序 • 计算 • 计算结果的处理和分析讨论

解题步骤

• 分析和简化物理模型

– 判断问题属于稳态问题还是非稳态问题 – 有无内热源 – 适宜的坐标 – 判断边界条件的类型

• 数学模型的建立 一般模型: c T [ ( T ) ( T ) ( T ) ] Q .

x x y y z z

物性参数为常数: 1 T ( x 2T 2 y 2T 2 2 zT 2)Q

– 第三类边界条件:已知物体周围介质温度Tf\ 物体表面温度( Tw )以及物体表面与周围 介质间的放热系数。 qw= ( Tw - Tf\ )

H

20

2-3传热问题的数值计算方法

• 分析解法

– 定义:以数学分析为基础,求解导热微分方程的定 解问题。

– 特点:求得的结果为精确解 – 不足:只能求解比较简单的导热问题,而对于几何

3

• 铸件凝固过程数值参模拟考,书陈海目清等,重庆大学出

版社,1991(TG21-C4-2)

• 焊接热过程数值分析,武传松,哈工大出版社, 1990(TG402-N74)

• 计算机在铸造中的应用,程军,机械工业出版社 ,1993(TG248-C73)

• 计算传热学,郭宽良,中国科学技术大学出版社 ,1988(TK124-43-G91)

dTT(xx)T(x)

关于工程材料模拟试题及参考答案

关于工程材料模拟试题及参考答案关于工程材料模拟试题及参考答案工程材料试题及答案一、判断题1、合金渗碳钢经最终热处理后的组织全部是回火马氏体。

(×)2、热加工与冷加工的主要区别在于是否有加工强化现象产生。

(×)3、铸铁是含碳量小于2.11%的铁碳合金。

(×)4、二元共晶相图是指合金两组元在液态和固态均能无限互溶所构成的相图。

(×)5、感应加热表面淬火一般只改变钢件表面层的组织,而不改变心部组织。

(√)6、一个合金的室温组织为α+β11 +(α+β),则它由三相组成。

(×)7、将金属加热到再结晶温度以上时,金属将发生回复、再结晶及晶粒长大等变化。

(√)8、金属在塑性变形后产生的纤维组织能使金属具有各向异性。

(√)9、碳钢的塑性和强度都随着含碳量的增加而降低。

(×)10、金属的再结晶转变,也要经历形核与晶核长大的过程。

(√)二、选择适宜材料并说明常用的热处理方法(30分)三、(20分)车床主轴要求轴颈部位硬度为HRC54—58,其余地方为HRC20—25,其加工路线为:下料锻造正火机加工调质机加工(精)轴颈表面淬火低温回火磨加工指出:1、主轴应用的材料:45钢2、正火的目的和大致热处理工艺细化晶粒,消除应力;加热到Ac3+50℃保温一段时间空冷3、调质目的和大致热处理工艺强度硬度塑性韧性达到良好配合淬火+高温回火4、表面淬火目的提高轴颈表面硬度5.低温回火目的和轴颈表面和心部组织。

去除表面淬火热应力,表面M+A’心部S回四、选择填空(20分)1、合金元素对奥氏体晶粒长大的影响是( d)(a)均强烈阻止奥氏体晶粒长大(b)均强烈促进奥氏体晶粒长大(c)无影响(d)上述说法都不全面2、适合制造渗碳零件的钢有( c)。

(a)16Mn、15、20Cr、1Cr13、12Cr2Ni4A (b)45、40Cr、65Mn、T12(c)15、20Cr、18Cr2Ni4WA、20CrMnTi3、要制造直径16mm的螺栓,要求整个截面上具有良好的综合机械性能,应选用(c )(a)45钢经正火处理(b)60Si2Mn经淬火和中温回火(c)40Cr钢经调质处理4、制造手用锯条应当选用(a )(a)T12钢经淬火和低温回火(b)Cr12Mo钢经淬火和低温回火(c)65钢淬火后中温回火5、高速钢的红硬性取决于(b )(a)马氏体的多少(b)淬火加热时溶入奥氏体中的.合金元素的量(c)钢中的碳含量6、汽车、拖拉机的齿轮要求表面高耐磨性,中心有良好的强韧性,应选用(c )(a)60钢渗碳淬火后低温回火(b)40Cr淬火后高温回火(c)20CrMnTi渗碳淬火后低温回火7、65、65Mn、50CrV等属于哪类钢,其热处理特点是(c )(a)工具钢,淬火+低温回火(b)轴承钢,渗碳+淬火+低温回火(c)弹簧钢,淬火+中温回火8、二次硬化属于( d)(a)固溶强化(b)细晶强化(c)位错强化(d)第二相强化9、1Cr18Ni9Ti奥氏体型不锈钢,进行固溶处理的目的是( b)(a)获得单一的马氏体组织,提高硬度和耐磨性(b)获得单一的奥氏体组织,提高抗腐蚀性,防止晶间腐蚀(c)降低硬度,便于切削加工10、推土机铲和坦克履带板受到严重的磨损及强烈冲击,应选择用(b )(a)20Cr渗碳淬火后低温回火(b)ZGMn13—3经水韧处理(c)W18Cr4V淬火后低温回火11、位错是一种。

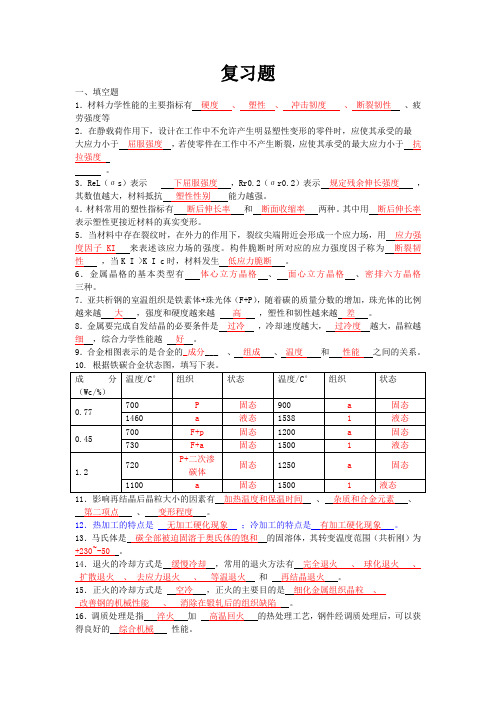

材料成型基础复习题 (1)

复习题一、填空题1.材料力学性能的主要指标有硬度、塑性、冲击韧度、断裂韧性、疲劳强度等2.在静载荷作用下,设计在工作中不允许产生明显塑性变形的零件时,应使其承受的最大应力小于屈服强度,若使零件在工作中不产生断裂,应使其承受的最大应力小于抗拉强度。

3.ReL(σs)表示下屈服强度,Rr0.2(σr0.2)表示规定残余伸长强度,其数值越大,材料抵抗塑性性别能力越强。

4.材料常用的塑性指标有断后伸长率和断面收缩率两种。

其中用断后伸长率表示塑性更接近材料的真实变形。

5.当材料中存在裂纹时,在外力的作用下,裂纹尖端附近会形成一个应力场,用应力强度因子KI来表述该应力场的强度。

构件脆断时所对应的应力强度因子称为断裂韧性,当K I >K I c6密排六方晶格三种。

7.亚共析钢的室温组织是铁素体+珠光体(F+P),随着碳的质量分数的增加,珠光体的比例越来越大,强度和硬度越来越高,塑性和韧性越来越差。

8.金属要完成自发结晶的必要条件是过冷,冷却速度越大,过冷度越大,晶粒越细,综合力学性能越好。

9.合金相图表示的是合金的_成分___ 、组成、温度和性能之间的关系。

10. 根据铁碳合金状态图,填写下表。

11.影响再结晶后晶粒大小的因素有加热温度和保温时间、杂质和合金元素、第二项点、变形程度。

12.热加工的特点是无加工硬化现象;冷加工的特点是有加工硬化现象。

13.马氏体是碳全部被迫固溶于奥氏体的饱和的固溶体,其转变温度范围(共析刚)为+230~-50 。

14.退火的冷却方式是缓慢冷却,常用的退火方法有完全退火、球化退火、扩散退火、去应力退火、等温退火和再结晶退火。

15.正火的冷却方式是空冷,正火的主要目的是细化金属组织晶粒、改善钢的机械性能、消除在锻轧后的组织缺陷。

16.调质处理是指淬火加高温回火的热处理工艺,钢件经调质处理后,可以获得良好的综合机械性能。

17.W18Cr4V钢是高速工具钢,其平均碳含量(Wc)为:1%。

数值模拟在材料铸造中的应用

第一节 凝固过程的模拟

• 最一般的目的是推测,预防和消除铸造收缩(缩孔)缺陷, 为确定合理冒口工艺提供科学的依据。

未凝固部分可被补缩

随着凝固的进行,无法补缩

凝固结束留下缩孔

凝固模式图

缩孔的推断方法

等温曲线法

计算预测和实验的比较

温度梯度法

G=max{(Tj-Ts)/Δ l} (Tj为未凝固要素的温度, Δ l为要素间的 距离,TS为固相线温度。) 流动传导法 Kd=max{K/(μ f1Δ l)} (K是平均透过率, f1是平均液相率)

浇注初期

稳定期

过滤器内部流量分布与夹杂物分布的比较

第三节 应力解析初步

弹塑性转变温度

铸件形状

冷却曲线

变形

思考题,习题

• 学会分析和理解凝固,流动过程模拟的结果 • 理解并会推导应力解析模型

第二章 数值模拟在材料加工中的应用

• 自编软件 (步骤 ): (1)明确模拟的目的, (2)建立数学模 型, (3)将模型进行差分处理, (4)确定物性值和边界条件, (5) 编写计算流程和程序, (6)调试程序,实施计算,分析处 理结果, (7)试验验证,调整物性值,再计算。循环至理想 的结果 • 应用专业软件(步骤 ): (1)理解相应软件的内部数学模 型, (2)确立模拟的目的, (3)三维图形的建立, (4)模拟的 实施, (5)试验验证,调整物性值,再计算, (6)后处理。 本课程的中心: 铸造过程

Al-Si-Mg合金砂型铸造的工艺方案

Al-Si-Mg合金砂型铸造的凝固解析的结果

实际浇铸的结果

低压铸造镁合金铸件的铸造缺陷

固相率梯度分布图

压力铸造的缩孔对策例 (此处内部有缺陷)

凝固时间分布图

《材料科学》复习习题及答案

二次渗碳体增多,强度开始下降。 2. 钢铆钉一般用低碳钢制造; 答案: 铆钉需要很大的塑性变形,而低碳钢含碳量低,塑性韧性好。 3. 绑扎物件一般用铁丝(镀锌低碳钢丝),而起重机吊重物时都用钢丝绳(用 60、65 钢等制成); 答案: 绑扎物件用钢丝需要的变形量很大,且多为手工操作,通常不需要很高的强度,因此选用含碳量低的钢丝,强

第二章 金属与合金的结构与结晶 2.1 什么是过冷度?过冷度与冷速有何关系?过冷度与金属结晶后的晶粒大小有何关系?

答案: 理论结晶温度与实际结晶温度的差值; 冷速越大,过冷度越大; 过冷度越大,晶粒越小。 2.2 晶粒大小对金属的力学性能有何关系?简述在凝固过程阶段晶粒细化的途径。 答案:晶粒细小(细晶强化),强度、硬度高的同时,塑性、韧性也好; 细化晶粒的途径:(1)提高冷速,增加过冷度;(2)变质处理(孕育处理),引入外来晶核;(3)搅拌、震动 (物理方式、机械方式)。 2.3 什么是固溶体?什么是固溶强化? 答案: 溶质溶入溶剂,保持溶剂晶格类型的固态合金相; 固溶强化:溶质溶入溶剂,产生晶格畸变,强度硬度升高。 2.4 什么是金属化合物?什么是弥散强化? 答案: 溶质溶入溶剂,形成不同于溶质和溶剂晶格的新的晶格类型的固态合金相; 弥散强化:金属化合物颗粒(圆、小、均)规整、尺寸小,均匀分布在合金的基体上,强度、硬度升高。 2.5 金属材料常用的强化方法是什么? 答案: 细晶强化、固溶强化、弥散强化、时效强化、加工硬化(冷变形强化)。 2.6 金属晶体的缺陷有几类?分别是什么?位错与硬度和强度有何关系?一般机械零件强化是提高位错密度还是 降低位错密度?为什么? 答案: 1.三类; 2.点缺陷(间隙、空位和置换原子)、线缺陷(位错:刃型位错和螺型位错)和面缺陷(晶界和亚晶界); 3.位错密度有一临界值,小于此临界值,位错密度越小硬度和强度越高;大于此临界值,位错密度越大硬度和 强度越高;

材料成型技术基础 模拟试题 参考答案

材料成型技术基础模拟试题参考答案一、填空题:1、合金的液态收缩和凝固收缩是形成铸件缩孔和缩松的基本原因。

2、铸造车间中,常用的炼钢设备有电弧炉和感应炉。

3、按铸造应力产生的原因不同可分为热应力和机械应力。

4、铸件顺序凝固的目的是防止缩孔。

5、控制铸件凝固的原则有二个,即同时凝固和顺序凝固原则。

6、冲孔工艺中,周边为产品,冲下部分为废料。

7、板料冲裁包括冲孔和落料两种分离工序。

8、纤维组织的出现会使材料的机械性能发生各向异性,因此在设计制造零件时,应使零件所受剪应力与纤维方向垂直,所受拉应力与纤维方向平行。

9、金属的锻造性常用塑性和变形抗力来综合衡量。

10、绘制自由锻件图的目的之一是计算坯料的质量和尺寸。

二、判断题:1、铸型中含水分越多,越有利于改善合金的流动性。

F2、铸件在冷凝过程中产生体积和尺寸减小的现象称收缩。

T3、同一铸件中,上下部分化学成份不均的现象称为比重偏折。

T4、铸造生产中,模样形状就是零件的形状。

F5、模锻时,为了便于从模膛内取出锻件,锻件在垂直于分模面的表面应留有一定的斜度,这称为锻模斜度。

T6、板料拉深时,拉深系数m总是大于1。

F7、拔长工序中,锻造比y总是大于1。

T8、金属在室温或室温以下的塑性变形称为冷塑性变形。

F9、二氧化碳保护焊由于有CO2的作用,故适合焊有色金属和高合金钢。

F10、中碳钢的可焊性比低强度低合金钢的好。

F三、多选题:1、合金充型能力的好坏常与下列因素有关A, B, D, EA. 合金的成份B. 合金的结晶特征C. 型砂的退让性D. 砂型的透气性E. 铸型温度2、制坯模膛有A, B, D, EA. 拔长模膛B. 滚压模膛C. 预锻模膛D. 成形模膛E. 弯曲模膛F. 终锻模膛3、尺寸为φ500×2×1000的铸铁管,其生产方法是A, CA. 离心铸造B. 卷后焊接C. 砂型铸造D. 锻造四、单选题:1、将模型沿最大截面处分开,造出的铸型型腔一部分位于上箱,一部分位于下箱的造型方法称A. 挖砂造型B. 整模造型C. 分模造型D. 刮板造型2、灰口铸铁体积收缩率小的最主要原因是由于A. 析出石墨弥补体收缩B. 其凝固温度低C. 砂型阻碍铸件收缩D. 凝固温度区间小3、合金流动性与下列哪个因素无关A. 合金的成份B. 合金的结晶特征C. 过热温度D. 砂型的透气性或预热温度4、下列合金中,铸造性能最差的是A. 铸钢B. 铸铁C. 铸铜D. 铸铝5、确定分型面时,尽量使铸件全部或大部分放在同一砂箱中,其主要目的是A. 利于金属液充填型腔B. 利于补缩铸件C. 防止错箱D. 操作方便6、各中铸造方法中,最基本的方法是A. 金属型铸造B. 熔模铸造C. 砂型铸造D. 压力铸造7、合金化学成份对流动性的影响主要取决于A. 熔点B. 凝固温度区间C. 凝固点D. 过热温度8、确定浇注位置时,将铸件薄壁部分置于铸型下部的主要目的是A. 避免浇不足B. 避免裂纹C. 利于补缩铸件D. 利于排除型腔气体9、确定浇注位置时,应将铸件的重要加工表面置于A. 上部B. 下部C. 竖直部位D. 任意部位10、铸件形成缩孔的基本原因是由于合金的A. 液态收缩B. 固态收缩C. 凝固收缩D. 液态收缩和凝固收缩11、单件生产直径1米的皮带轮,最合适的造型方法是A. 整模造型B. 分开模造型C. 刮板造型D. 活块造型12、控制铸件同时凝固的主要目的是A. 减少应力B. 消除缩松C. 消除气孔防止夹砂13、自由锻件控制其高径比(H/D)为1.5-2.5的工序是A. 拨长B. 冲孔C. 镦粗D. 弯曲14、金属材料承受三向压应力的压力加工方法是A. 轧制B. 挤压C. 冲压D. 拉拔15、绘制自由锻锻件图时,为简化锻件形状,需加上A. 敷料B. 余量C. 斜度D. 公差16、锻造前加热时应避免金属过热和过烧,但一旦出现,A. 可采取热处理予以消除B. 无法消除C. 过热可采取热处理消除,过烧则报废。

材料成型的数值模拟

塑性加工工艺模拟分析方法

• 解析法

工程法(Slab法,主应力法) 滑移线法(Slip line) 上限法(Upper bound)(下限法)、上限单元法(UBET) 有限单元法(FEM,Finite Element Method)

• 实验/解析法

相似理论法 视塑性法 • 数值法 有限元法 有限差分法 边界元法

3.教学软件:

Deform Dynaform Marc

4.教学内容:

基本内容包括:有限元与有限差分法基础、应用数值方法模拟材料成形的一般步骤,金属冲 压成形中的数值模拟,金属锻压成形中的数值模拟,金属焊接成形中的数值模拟等。 课程重点:金属冲压、锻压、焊接成型过程的数值模拟。 课程难点:非线性有限单元法、刚(黏)塑性有限元法、数值解的解的收敛性与误差控制、 热力耦合分析。

协同工作

模拟结果与设备控制的关联

第一讲 材料成形数值模拟概述

1. 引言 2. 工程意义及应用现状 3. 发展趋势

4. 课程要求、进度安排

1.教材:

傅建主编. 材料成形过程数值模拟.化学工业出版社,2009

2.参考书目:

① 刘劲松;张士宏;肖寒;李毅波. MSC.MARC在材料加工工程中的应用.中国水利水电出版 社,2010

材料成型数值模拟

第一讲 材料成形数值模拟概述

1. 引言 2. 工程意义及应用现状 3. 发展趋势

4. 课程要求、进度安排

第一讲 材料成形数值模拟概述

1. 引言 2. 工程意义及应用现状 3. 发展趋势

4. 课程要求、进度安排

塑性加工研究的两类方法 • 金属塑性成形

优点: • 生产效率高 • 产品质量稳定 • 原材料消耗少 • 有效改善金属的组织和力学性能 75%的钢材 缺点: • 以经验和知识为依据、以“试错”为基本方法 70%的汽车零部件

华科2012_材料成形数值模拟参考答案

Pe,也不能唯一确定单

ue,因为这种条件下,单元还可以有任意的刚体运动。因此, Ke 不存在逆矩

刘玉杰主编,冉锐杰、苑云辉、窦宇、刘全君参编

4) 整体刚度矩阵 K 是一个稀疏矩阵,如果遵守一定的节点编号规则,可使非零元素都集 中于主对角线附近而呈带状。 5) 与单元刚度矩阵类似,整体刚度矩阵 K 也是一个奇异矩阵。在引入位移边界条件排除 刚体位移后,它是正定矩阵。

因此, 要想实现区域提纯, 需要进行多次区域熔化操作, 区域熔化操作越多, 提纯精度越高。 3、含 10ppm Ga 的液态 Ge-Ga 合金以 R=8*10-3 cm/s 的固/液界面移动速度,从左到右凝固成 一个 Ge-Ga 合金棒,已知溶质分配系数 k=0.1,且在凝固过程中,假设溶质 Ga 在固态中无 扩散,在液态中进行有限扩散(扩散系数 DL=5*10-5 cm2/s/) ,且忽略对流的影响。 (1)合金棒完全凝固后,画出合金棒的成分沿长度方向变化的关系曲线; (2)计算该曲线中初始过渡段(initial transient)的长度。 解:本题属于固相无扩散,液相非充分扩散无对流凝固。 (1)

FTCS 格式的截断误差为 Rin O(t , (x) 2 ) ,对 x 有二阶精度,较 FTFS 和 FTBS 精确 。

7

刘玉杰主编,冉锐杰、苑云辉、窦宇、刘全君参编

8

解得: 1 = 0, 2 = 1, 3 = 0, 4 = -2

2 2 2 2

则 N2 = L2 - 2L1L2 3) 求节点 3 单元形函数

N3

0 0 1 0

当 L1 1 , L2 0 , L3 0 时 当 L1 0 , L2 1 , L3 0 时

B

v

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

复习题(以下问题用中英文回答均可)1.简述“材料”、“材料加工”、“材料加工数值模拟”三个概念的含义,并分别举例说明。

材料:材料是人类用于制造物品、器件、构件、机器或其他产品的那些物质材料加工:采用铸造、锻压等方法将金属原材料加工成所需的形状尺寸,并达到一定的组织性能要求,又称为材料成型。

材料加工数值模拟:数值模拟即是通过数值计算得到用微分方程边值问题来描述的具体材料成型问题中工件和模具的温度场、速度场、应力场等,据此预测工件中组织性能的变化以及可能出现的缺陷;同时利用计算机图形技术将分析结果直观、动态地呈现出来,使研究设计人员能通过这一虚拟的材料加工过程检验工件的最终形状、尺寸、性能等是否符合设计要求。

2.简要说明材料加工数值模拟的发展趋势。

(1)研究对象尺度微观化(2)模拟功能集成化(数值模拟功能已由单一的温度场、流场、应力/应变场、组织场模拟普遍进入到耦合集成阶段)(3)模拟目的专门化(从共性、通用到专用特性)(4)重视提高数值模拟精度和速度的基础性研究(5)重视物理模拟与精确测试技术(6)在并行环境下,工艺模拟与生产系统其它技术环节实现集成,成为先进制造系统的重要组成部分(7)以商业软件为基础,改进提高研究与普及应用相结合3.定义或描述热传输的三种基本形式,并举出实例。

(1)导热:热传导是由于温度不同,在导体内存在温差或温度梯度,引起自由电子移动的结果。

温差越大,自由电子的移动越激烈。

(2)对流:热对流是由运动的流体质点发生相对位移而引起热能转移的现象。

它是利用不同温度的质点密度不同来传热,在流体受热密度变小而上浮的同时,冷的流体就会流过来补充,这样一个周而复始的过程,即所谓对流。

(3)辐射:热辐射是物体受热后,内部原子振动而出现的一种电磁波能量传递。

举例:凝固前后,高温金属----型砂空隙和大气,辐射传热;浇注时及凝固前,液体金属内部、铸型----大气,对流传热;凝固前后,金属内部、高温金属----铸型、铸型材料内部,传导传热。

(生活中有很多例子,可以多想几个O(∩_∩)O)4.写出傅立叶热传导定律的数学表达式,写出对流换热基本公式、辐射换热基本公式,并解释说明公式中符号所代表的物理量。

傅利叶热传导定律(单向稳态方程):q = −k (dT/dx)k-导热系数,thermal conductivity,单位:W/mK;q-热流密度或热通量,heat flux,单位:W/m2;dT/dx-温度梯度,temperature gradient,单位:K/m;对流计算基本公式(牛顿定律):5.熟悉基本热传输相关内容的课堂例题及其准确解法。

(自力更生看课件吧)6.什么是铸造?举出三种以上常用的铸造类型。

熔炼金属,制造铸型,并将熔融金属浇入铸型,凝固后获得一定形状和性能铸件的成形方法,称为铸造。

1. Sand casting2. Shell-mould casting3. Permanent-mould casting4. Die casting5. Centrifugal casting6. Plaster mould casting7. Investment casting(课件上的)砂型铸造,金属型铸造,消失模铸造,压力铸造,熔模铸造等。

7.写出或示意画出普通(砂型)铸造过程的工艺流程。

材料成型工艺学上找的8.画出纯金属铸造过程的凝固冷却曲线并标注说明各冷却段。

9.举例说明三种以上常见的铸造缺陷并简要分析形成原因。

10.说明数值模拟应用到铸造过程意义,简要说明铸造过程数值模拟的一般步骤。

意义:优化生产工艺(Riser/Chill, Gating System,Venting, Filter)预测与控制铸造缺陷(凝固缺陷、流动缺陷、变形、冷隔、宏观偏析)预测与控制铸件的机械性能(组织模拟、组织和机械性能的关系)步骤:Select Materials and PropertiesBuild Casting/Mold ModelMesh Model/Run SimulationEvaluate ResultsModify and Re-simulate11.举出两种分别利用有限差分(FDM)和有限元(FEM)技术开发的铸造模拟软件,并简要说明这两种软件的特点及FDM和FEM技术运用到铸造过程中的差别。

FDM:JSCAST是一款非常实用的铸造模拟软件,专业性强,操作界面设计简洁,中文界面和指导说明,学习简单,操作方便。

适用于各种铸造工艺,对熔融金属在铸型内的流动,充填,冷却,凝固等过程进行数值模拟的计算机系统.在计算机屏幕上可实现对铸造工艺的科学评价JSCAST在考虑背压的流动解析时,具有明显优势。

不但计算速度快,而且卷气缺陷预测精度高。

FEM:ProCAST是一款综合性较强的铸造模拟软件。

预处理部分灵活性较高,后处理部分功能强大,可以对流动、凝固、缺陷等做进一步分析和灵活的显示,但操作起来比较复杂,对操作者素质要求较高。

特点:采用有限元分析技术(FEM)–能更精确地进行几何描述和对铸造过程进行分析能进行二维和三维分析能模拟所有的铸造过程和所有合金方便地输入各种CAD 数据–接受数据类型: ParaSolids, STEP, IGES 和STL 格式–可选模块:UG, CATIA, ASCI, VDA数据格式友好一致的用户界面,各模块高度集成广泛的应用平台(课件上的)ProCAST采用基于有限元法(FEM)的数值计算方法与有限差分(FDM)相比,有限元法具有较大的灵活性,特别适用于模拟复杂铸件成形过程中的各种物理现象。

有限元法的优点可以归纳如下:①好的几何描述能力。

FEM可以精确描述曲面,而FDM只能以阶梯形简化描述曲面。

②建模过程中如需局部网格细化,有限元网格无须像有限差分法那样把细化影响到整修模型,这样使FEM的单元和节点数明显少于FDM。

③以弹性、弹塑性、弹粘塑性模型进行应力和热的耦合分析时,只能采用有限元法。

有限差分法由于网格不能变形而不能进行应力分析。

④在处理和充型方向相平行的曲面时,由于有限元法能够精确描述曲面边界,因而能准确模拟铸件充型的流场;而有限差分法在描述铸件曲面边界时,由于断面成锯齿状而造成较大的偏差。

⑤在精确处理辐射传热问题时,视角系数和阴影效果的计算,要求准确地描述外表面及相应方位。

因此,FDM无法处理复杂的辐射问题。

(基本上是在网上找的)12.画出钢坯连铸过程示意图,标出主要部分,并简述何为连续铸造。

连续铸造是一项把液态金属直接浇注成型的工艺。

如图所示,熔化好的钢液由钢包经中间包进入水冷结晶器内,钢液在结晶器壁的冷却作用下形成凝固壳,结晶器下方的牵引辊等拉坯装置以与浇注金属液量匹配的速度拉动已形成凝固壳的注流向下运动,从而形成一个稳定的连续铸造过程。

13.钢连铸过程中使用中间包的目的是什么?简要说明连续铸造优于传统锭模铸造的主要原因?目的:To keep an even flow of liquid metal through the system.(通过中间包冶金,可以防止钢水二次氧化和吸气,改善钢水流动状态,防止卷渣和促进夹杂物上浮,微调钢水成分,控制夹杂物形态和精确控制钢水过热度。

)网上的Replacing ingot casting by continuous casting of steel has: (a) reduced energy consumption(b) increased productivity in the steel industry.Reason:a) The metal stays liquid all the time; youdon't have to re-heat solid ingots to melt them.b) Cutting out the stage where ingots are melted means you can make the product faster.14.简要说明提高连铸坯质量的主要措施有哪些。

15.说出三种常见的电磁搅拌模式。

举例说明判断凝固末端电磁搅拌位置的方式。

结晶器电磁搅拌二冷区电磁搅拌凝固末端电磁搅拌第二问没找到16.什么是直冷半连铸?相比普通模铸有何优点?优点:(相比于tilt-mold casting 课件上这么给的,真心不理解了)Has minimum metal segregation.Can produce large ingots.Flexible to cast with varying speeds.Minimizes cracking in hard alloys.Transfers molten aluminum slowly and uniformly with a relatively lowtemperature to avoid many problems.17.直冷半连铸中,一冷区、二冷区是什么含义?解释连铸及直冷半连铸中铸坯表面为何有偏析瘤产生。

18.用框图或文字说明直冷半连铸过程建立数学模型并进行温度场或应力计算需考虑的因素。

19.什么是电磁铸造?其优点是什么?电磁铸造(Electromagnetic Casting — EMC)是利用电磁感应原理实现的无模连续铸造技术。

优点:1.Without contact between liquid metal and mold wall,not impaired by friction, smooth surface;2.Eliminating exudation and inverse segregation on surface and sub surface zone;3. Uniform structure and fine grain, free of porosity.20.简述或示意画出电磁铸造装置所包括的几个主要系统。

电源系统成型系统:由电磁感应器、冷却水套和屏蔽罩构成拉坯系统熔化和浇注系统工业控制系统(答案来源:电磁加工技术,老师课件里貌似没有)。