氧化铜粉中铜的化学物相分析

炼铜炉渣中铜的化学物相分析

书山有路勤为径,学海无涯苦作舟炼铜炉渣中铜的化学物相分析炼铜炉渣有熔炼炉渣、吹炼炉渣、精炼炉渣三种。

熔炼炉渣中铜主要以冰铜、Cu2S 状态存在,几乎不含金属铜,CuO 和Cu2O 只在特殊情况下见到。

硅酸盐和磁性氧化铁中含铜,可能以化物的细小包裹体形式存在,而不是以硅酸铜和亚铁酸铜形式存在。

吹炼炉渣中铜也主要是冰铜和Cu2S,其次是少量金属铜和硅酸铜,在含铜较高的吹炼炉渣中,Cu2O 的含量也随之增加。

精炼炉渣的组成与上述情况就有明显区别,其中铜主要是金属铜、Cu2O、硅酸铜和亚铁酸铜,几乎不含铜硫化物。

一、方法概述氧化铜的分离在炼铜炉渣中,游离的CuO 和Cu2O 的含量一般极少,可以不测定。

当需要测定时,可用盐酸羟胺溶液分离。

于水浴上浸取数分钟,氧化铜和氧化亚铜浸取率在90%以上,Cu2S、冰铜以及亚铁酸铜浸取率很低。

金属溶解12%左右,反以金属铜含量较高时,不宜采用此法分离氧化铜。

金属铜的分离金属铜可溶于HgCl2-乙醇溶液中,但当直接浸取金属铜时,冰铜和白冰铜分别溶解10%和20%,即使加入还原剂,浸取率仍然较高。

研究表明,巯基乙酸的氨性溶液,可使部分冰铜溶解,另一部分冰铜变成方黄铜矿,金属铜也部分溶解,但是于巯基乙酸的氨性溶液中加入2,3-二巯基丙烷磺酸钠或单宁时,金属铜的溶解被抑制。

因此,在用HgCl2-乙醇溶液浸取金属铜之前,用巯基乙酸-单宁(或2,3-二巯基丙烷磺酸钠)的氨性溶液处理试样,使部分冰铜溶解,另一部分冰铜转化为黄铜矿。

这样可提高测定的准确度。

硫化铜的分离一部分硫化物已在分离金属铜之前浸取。

剩余的硫化铜可用溴-甲醇溶液浸取。

在溴-甲醇溶液部亚铁酸铜、磁性氧化铁、硅酸盐等溶解甚微,留在残渣中。

其他化合物中铜的分离留在最终残渣中。

炼铜炉渣中铜的化学物相分析流程如下图所示。

应指出,此流程更适合熔炼和吹炼炉渣。

图中炼铜炉渣中铜的化学物相分析流程二、分析步骤。

低品位氧化铜矿制备电镀级硫酸铜新工艺

采 用硫 酸 浸 出 氧 化 铜 矿 , 到 含 铜 的 浸 出 液 。 得 用 萃取 剂 A O G 6 0萃取 浸 出液 中 的铜 , C R A M5 4 并反

萃 到硫 酸 溶 液 中 。反 萃 液 经 结 晶得 到粗 硫 酸 铜 晶 体 , 晶体 经过 精 制 得 到 电 镀 级 的硫 酸铜 。其 工 艺 该

ABSTRA CT :P a i r d o p rs l t s p e a e r m o g a e c p e xd r s b e c i g, e ta to ltng g a e c p e uf e i r p r d fo lw— r d o p ro ie o e y l a h n a x r cin, b c xr c in,c y t l z t n a d pu i c t n p o e s Th fe t fe ta t n o c nr to a k e ta t o rsal ai n rf a i r c s . i o i o e ef cso x r ca tc n e tain, O/A a i rt o,e ta — x r c to i e a d s la ea i o c n r t n o xr ci n r t r n e tg td Th e u t h w ha h e c i g r t f in t n u ft cd c n e tai n e ta to a ea e i v sia e . m o e r s lss o t tt e la h n a eo c p ri p t % a e h o g a o p ro i e m i r li la he y s lae a i . Th x r cin r t s u o pe s u o65 t f rt e l w— r de c p e x d nea s e c d b uft c d e e ta to ae i p

可以使釉面呈现红色吗在氧化气氛中铜元素

可以使釉面呈现红色吗?这个问题涉及到在氧化气氛中铜元素的作用。

以下将从化学结构和化学反应的角度来探讨这个问题。

1. 铜元素的化学性质铜是一种化学元素,原子序数为29,元素符号为Cu。

它是一种质地较软、有延展性和良好导电性的金属。

铜具有良好的耐腐蚀性,可以与许多其他元素形成化合物。

在自然界中,铜通常以氧化物和硫化物的形式存在。

在化学反应中,铜通常会参与多种离子反应和置换反应。

2. 氧化铜的色彩铜氧化后的颜色通常为绿色。

这是因为铜在空气中氧化形成氧化铜,化学式为CuO。

氧化铜是一种黑色或暗绿色的粉末状固体,广泛应用于陶瓷、玻璃和颜料等领域。

氧化铜的绿色是由于其吸收了红色和黄色光谱,只反射了绿色光谱的原因。

3. 为什么铜可以呈现红色?尽管氧化铜的颜色是绿色,但在特定的条件下,铜也可以呈现红色。

这是因为当铜与氧气反应生成氧化铜时,部分铜元素可以形成Cu2O,即亚氧化铜。

亚氧化铜是一种红色的化合物,具有化学式Cu2O。

当局部氧化条件发生变化时,铜表面上可能出现红色的部分。

这种现象通常出现在高温或特定条件下反应较为缓慢的情况下。

4. 更改氧气条件以获得红色在实际的工艺中,想要通过氧化铜呈现红色,可以通过控制铜材料和氧气条件来实现。

一种常见的方法是在还原气氛中进行氧化铜的处理。

当氧气条件减少,即氧气与其他气体的混合比例发生变化时,在特定温度下铜表面的氧化产物也会发生变化,这有可能使铜呈现红色。

5. 结论将铜元素进行氧化处理,通常会得到绿色的氧化铜产物。

然而,在特定氧气条件下或氧化铜的反应速率较慢的情况下,部分铜元素可能会形成红色的亚氧化铜。

通过更改氧气条件,可以使铜釉面呈现红色。

这种现象的发生取决于化学反应的速率、温度、氧气浓度等多种因素。

铜能否呈现红色取决于具体的化学环境和反应条件。

通过合理地控制氧气条件和反应条件,可以使铜材料在釉面呈现出不同的颜色,从而满足不同的审美和应用要求。

在古代,人们对于如何使釉面呈现红色就展开了深入的探讨。

某公司铜熔炼渣工艺矿物学研究

世界有色金属 2021年 9月下12冶金冶炼M etallurgical smelting某公司铜熔炼渣工艺矿物学研究姚书俊,王周和(金冠铜业分公司,安徽 铜陵 244001)摘 要:分别对某公司的正产熔炼渣和难选熔炼渣进行了工艺矿物学研究,从主要元素化学分析结果、铜元素化学物相分析结果、铜物相集合体粒度分布特征以及不同磨矿细度条件下铜物相解离度四个方面进行综合对比。

结果表明正常熔炼渣与难选熔炼渣相比,后者铜物相集合体的粒度偏细,因此在选别过程中需要更高的磨矿细度,这可能是导致其被称为“难选熔炼渣”的主要原因。

关键词:正常熔炼渣;难选熔炼渣;工艺矿物学;铜矿物集合体;粒度中图分类号:X758 文献标识码:A 文章编号:1002-5065(2021)18-0012-3Research on mineralogy of copper smelting process of a companyYAO Shu-jun, WANG Zhou-he(Jinguan Copper Industry Branch Company Tongling Anhui 244001)Abstract: Process mineralogy of normal and refractory slag of a company was studied, comparing four aspects of main element chemical analysis results, copper element chemical phase analysis results, particle distribution characteristics of copper phase aggregate and dissociation of copper under different grinding conditions.The results show that the granularity of the latter copper phase aggregate is relatively fine compared with difficult selection smelting slag, so a higher grinding fineness is required in the sorting process, which may be the main reason for its being called "difficult selection smelting slag".Keywords: Normal smelting slag; Difficult to process slag; Process mineralogy; Copper mineral aggregate; Particle size某公司与2012年12月投产,年产电解铜40万吨,选矿车间于2013年1月份投产,渣选矿工艺流程为渣缓冷+粗碎+半自磨+球磨磨矿(磨矿细度-325目85%)二粗三扫三精浮选(中矿返回球磨再磨)得到铜精矿。

氧化铜矿常温常压两段氨浸试验研究

铁矿 矿泥 和高岭 土也 会 与 硫 酸发 生 反应 , 消耗 一 定 量 的酸 , 致硫 酸消耗 量太高 , 导 经济 上不宜 采用 。氨

都不高 , 不考虑 回收利 用 。脉 石矿物 以含铁 、 的脉 钙

石矿物 为主 , 岭土 、 酸盐类 脉石矿 物次之 。原矿 高 硅

浸法虽 然工 业生产 卫 生 条件 差 , 萃 余 液 中 的氨 可 但

械搅 拌 浸 出 的 各种 影 响 因素 , 定 按 常温 常压 的 方 式来 浸 出 , 便 产 业化 应 用 。试 验结 果 表 明 采用 两段 浸 出 的 工 艺 比单 段 浸 出 总 拟 以

铜 浸 出率 提 高 r 7 4 % 。 8

关键词 : 氧化铜矿 ; 氨浸 ; 矿泥; 两段浸出

性 试 验 结 果 表 明 , 用 浮 选 法 处 理 该 矿 石 时 , 为 褐 采 因

表 2 铜 物 相 分 析 结 果

Ta l An lssr s t fc p e a e be2 ay i e ulso o p rph s /%

铁矿 矿泥含 量很 高 , 在矿 物表 面产生 矿泥罩 盖 , 响 影 目的矿 物与 浮选药 剂 作用 , 究 认 为许 多 中矿 泥 研 会 在气 液界 面吸 附干 扰 氧化 铜 矿 物 与气 泡 的接 触 , 尤 其 以针 铁矿 矿泥 影 响更 大 , 铁 矿 与针 铁 矿 的性 褐 质 和表 面化学 特性相 似 , 亦会 形成 矿泥 干扰 , 得浮 使

能 耗 的增 加 , 温 后 氨 的挥 发 量 增 加 , 出 液 需 要 冷 加 浸

的增 加 、 度 的 增 加 而 增 加 。 温 ( ) 浸 出 时 间 对 浸 出 率 的 影 响 。 铜 浸 出 率 随 1铜

原子吸收光谱法测定铜矿石物相分析中的铜

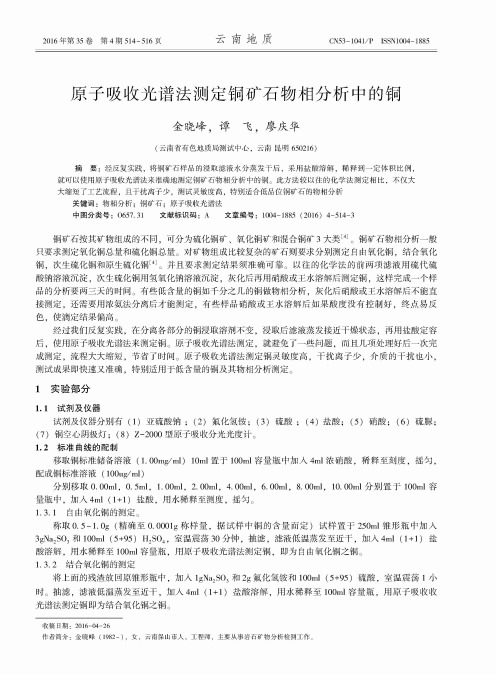

Tab 2. Testing Result of Different Sample

原子吸收分光光度法测定 Cu ( % ) 编号 全铜% 自 由 CuO 之 Cu RT15-2715 T 15-1723 T 15-1724 T 15-1736 0.486 0.860 0.616 0.822 0. 125 0.459 0.338 0.357 结 合 CuO 之 Cu 0.036 0. 102 0.091 0. 106 次 生 CuS 之 Cu 0. 112 0.018 0.018 0.087 原 生 CuS 之 Cu 0.206 0.280 0. 164 0.270 自由 CuO 之 Cu 0. 128 0.456 0. 336 0. 356 沉 淀 灰化后测定 Cu ( % ) 结 合 CuO 之 Cu 0.039 0. 106 0.092 0. 109 次 生 CuS 之 Cu 0. 110 0.019 0.016 0.087 原 生 CuS 之 Cu 0.204 0.276 0. 167 0.269

4期

1 . 3 . 3 次生硫化铜的测定。

金晓峰等:原子吸收光谱法测定铜矿石物相分析中的铜

515

将 上 面 的 残 渣 放 回 原 锥 形 瓶 中 ,加 入 10 g 硫 脲 和 100 ml0. 5 mol/ l 盐 酸 ,室 温 震 荡 3 小 时 。 过 滤 ,滤 液 低 温 蒸 发 至 近 干 ,加 入 4 ml (1 + 1 ) 盐 酸 溶 解 ,用 水 稀 释 至 100 m l 容 量 瓶 ,用 原 子 吸 收 光 谱 法 测 定 铜 , 即 为次生硫化铜之铜。 1 . 3 . 4 原生硫化铜的测定。 最 后 将 残 渣 低 温 灰 化 后 ,盐 酸 - 硝 酸 溶 解 加 入 4 ml (1 + 1 ) 盐 酸 用 水 稀 释 至 100 m l 容 量 瓶 ,用 原 子 吸 收 光 谱 法 测 定 铜 ,即 为 原 生 硫 化 铜 之 铜 。

预处理—氰化工艺回收硫酸渣中金

预处理—氰化工艺回收硫酸渣中金刘军;李正要;李恒欠;马斌【摘要】根据山东某硫酸渣工艺矿物学研究结果,进行了硫酸渣中金的回收试验研究,研究结果表明,通过预处理消除铁、铜等杂质对氰化过程的影响,采用“预处理—氰化”工艺流程,使硫酸渣中金的浸出率从52.15%提高到78.92%,该工艺为硫酸渣中金的回收提供了有效的技术途径.【期刊名称】《现代矿业》【年(卷),期】2014(000)001【总页数】3页(P34-36)【关键词】硫酸渣;预处理;氰化浸出;金【作者】刘军;李正要;李恒欠;马斌【作者单位】北京科技大学;金属矿山高效开采与安全教育部重点实验室;北京科技大学;金属矿山高效开采与安全教育部重点实验室;北京科技大学;金属矿山高效开采与安全教育部重点实验室;南京银茂铅锌矿业有限公司【正文语种】中文硫酸渣是冶炼厂制备硫酸过程中排放的废渣[1],主要成分是氧化铁,还有一些有色金属及贵金属,资源利用价值较高[2-4]。

若通过合适工艺回收硫酸渣中的有价金属,将有利于资源的再利用[5],增加企业的经济效益,实现节能减排。

山东某冶炼厂以硫精矿为原料制备硫酸,年产硫酸渣近 10万 t,其硫酸渣中 Au1.85 g/t,Cu 0.48%,Fe 27.34%。

现场采用常规氰化工艺从硫酸渣中提金,由于该硫酸渣中铜、铁等含量较高,实际生产中不仅氰化钠消耗量大,而且金的氰化浸出率仅有52.15%,严重影响了企业的经济效益。

为了提高金的氰化浸出率,针对该硫酸渣进行了金的回收试验研究,采用“预处理—氰化”工艺,金的氰化浸出率达到78.92%,取得了良好的技术指标。

1 硫酸渣性质试验原料为山东某冶炼厂的硫酸渣,其硫酸渣的多元素分析结果见表1,-0.043 mm占80%条件下硫酸渣中金、铜、铁的化学物相分析结果见表2、表3和表4。

表1 硫酸渣多元素分析结果 %注:Au,Ag元素含量单位为g/t。

元素 Au Ag Cu Pb Zn含量 1.85 18.15 0.48 0.24 0.36元素 Fe S SiO2 Al2O3 CaO含量 27.34 2.01 39.72 6.18 2.13表2 硫酸渣中金的化学物相分析结果1.31 70.43氧化铁中包裹金 0.40 21.50硅酸盐中包裹金 0.15 8.07合计/%裸露金相别含量/(g/t) 分布率1.86 100.00表3 硫酸渣中铜的化学物相分析结果 %0.18 38.29自由氧化铜中铜 0.12 25.53硫化铜中铜 0.05 10.63与铁结合铜 0.09 19.14与硅结合铜 0.03 6.41合计相别含量分布率硫酸铜中铜0.47 100.00表1表明,硫酸渣中金含量1.86 g/t,具有较高的回收价值。

刚果(金)某复杂氧化铜钴矿选矿工艺研究

刚果(金)某复杂氧化铜钴矿选矿工艺研究廖乾【摘要】The copper and cobalt minerals are very complex in a cobalt cupric oxide ore in Congo which containe copper 3.12% and the cobalt content is 0.15%.The dressing is difficult.For the utilization of the resources,the development of mineral processing technology"sulfide ore and oxidized ore flotation step by step-sulfide rough concentrate mill again-oxidation of rough concentrate essence of scavenging throwing the tail"has realized the efficient recovery of copper and cobalt.By closed-circuit test process,the product of sulfide concentrate containing copper 71.13% and cobalt 0.16% is achieved while the recovery of copper and cobalt are 46.47% and 2.38%;for the oxidation concentrate product,the copper content is 31.66% and the cobalt content is 1.32% while the copper and cobalt recovery are 38.23% and 36.24% respectively;the total recovery rate of copper and cobalt reached 84.70% and 38.62% respectively.Cobalt is mainly lost in the tailings in the form of minerals such asquartz,dolomite,chlorite,goethite/hematite and psilomelane which contained cobalt.%刚果(金)某氧化铜钴矿含铜3.12%、含钴0.15%,铜、钴矿物赋存状态复杂,选矿难度大,采用"硫化矿与氧化矿分步浮选-硫化粗精矿再磨-氧化粗精矿再选抛尾"的选矿工艺,实现了铜和钴的高效回收.全流程闭路试验获得硫化精矿产品含铜71.13%、含钴0.16%,铜、钴回收率分别为46.47%、2.38%;获得的氧化精矿产品含铜31.66%、含钴1.32%,铜、钴回收率分别为38.23%、36.24%;铜、钴的总回收率分别达到84.70% 和38.62%.钴主要因石英、白云石、绿泥石、针铁矿或赤铁矿及硬锰矿等矿物赋存钴而损失于尾矿中.【期刊名称】《中国矿业》【年(卷),期】2018(027)005【总页数】6页(P132-137)【关键词】氧化铜钴矿;辉铜矿;分步浮选;硫化剂【作者】廖乾【作者单位】长沙矿冶研究院有限责任公司,湖南长沙410012【正文语种】中文【中图分类】TD923我国是一个钴资源严重缺乏的国家,近年来随着经济的快速发展对钴的需求越来越大,钴绝大多数情况下都与其他元素伴生,铜钴矿是钴的主要来源。

氧化铜粉标准

氧化铜粉标准(送审稿)编制说明《氧化铜粉标准》编制课题组二00九年八月目录1 行业现状、存在问题和标准编制意义 (3)2 编制过程 (5)3 适用范围 (7)4 编制依据及参考资料 (7)5 编制原则 (8)6 技术内容说明 (8)7 标准实施建议 (11)《氧化铜粉标准》编制说明1 行业现状、存在问题及标准编制意义随着我国铜冶炼产能的不断增加,铜的深加工产品氧化铜粉应用广泛,不同行业使用单位对氧化铜粉的质量要求不同,制定该产品的标准等级,使各种用途的氧化铜粉均有标准可依。

1.1 氧化铜粉的市场现状近年来我国国民经济稳定而快速发展。

国内汽车、家电、冶金、化工等主要产业的发展带动了铜产业的快速增长,其中铜冶炼行业2006年销售收入增长率为88.39%,2007年增长率为39.86。

其中氧化铜粉作为铜基粉体材料,近些年在工业应用领域得到了较快的发展。

氧化铜粉目前国内市场主要是作为催化剂及氧化剂应用于工业生产当中。

但是近几年随着产品需求结构的不断变化,其在电子产品生产、化学试剂等方面的需求也快速发展起来。

但是长期以来受到生产技术及原材料方面的限制,国内氧化铜粉生产成本高,产品品质相对进口产品较差,主要是目前国内氧化铜粉生产企业较少,产品技术发展缓慢。

随着国内市场需求近几年的快速发展,我国氧化铜粉产需矛盾非常突出,国内市场表现出明显的供不应求。

2003年我国氧化铜粉产量仅1932吨,到2008年行业产品产量达到5911吨。

近几年行业产品产量增长速度保持在20%以上。

我国氧化铜粉需求规模逐年扩大,2003年国内市场需求为25070吨,到2008年国内市场需求以达到45356吨,年需求增长幅度均超过10%。

氧化铜粉作为重要的无机化工原料,其市场需求增长稳定。

近几年,氧化铜粉体作为催化剂在工业领域中的需求增长一直以较快的速度发展。

同时陶瓷、搪瓷、玻璃行业近几年对氧化铜粉作为颜料的需求也以较为稳定的速度发展。

1.2 氧化铜粉生产工艺目前国内外氧化铜生产最成熟工艺有铜粉氧化法、硫酸铜煅烧法、碳酸铵亚铜浸取法及可溶铜加碱合成法。

从氧化锌渣中回收铜的浮选试验研究

第3期2009年6月矿产保护与利用CO NSERVATI O N AND UT I L IZAT I O N O F M INERAL RESO URCES№.3Jun.2009二次资源从氧化锌渣中回收铜的浮选试验研究3陈晔1,金锐2,陈建华2(1.广西大学化学化工学院;2.广西大学资源与冶金学院,广西南宁,530004)摘要:针对湖南某锌氧粉厂采用回转窑生产锌氧粉产生的氧化锌渣,进行了渣中铜回收的选矿试验。

试验结果表明,采用摇床回收氧化锌渣中的铜,精矿中铜品位只有5.28%,富集比只能达到1.7。

而采用浮选法在给矿铜品位为2.6%时,铜精矿品位可以达到17.32%,回收率达到84.82%。

对于铜品位较低的氧化锌渣,添加硫化钠能够明显提高铜的浮选回收率,而新型有机抑制剂GZT可以有效去除杂质,提高铜精矿品位。

关键词:氧化锌渣;铜回收;摇床重选;浮选;硫化钠;有机抑制剂GZT中图分类号:X758;T D923;T D922+.2 文献标识码:B 文章编号:1001-0076(2009)03-0047-04 Flotation Study of Copper Recovery from a Slag i n Zi n c-oxide Powder ProductionCHEN Ye,J I N R ui,CHEN J ian-hua(Co llege o f C hem is try and C hem i ca l Eng ine e ri ng,Guangxi U n ive rs ity,N ann ing530004,C h i na) Abstract:Copper recovery of the slag p r oduced fr om a kiln p r ocess of zinc oxide in Hu’nan p r ov2 ince has been studied.The results showed that the copper grade of concentrate was only5.28%by using tabling p r ocess,and the enrich ment rati o is only up t o1.7.The grade and recovery of copper concentrate reach17.32%and84.82%res pectively by adop ting fl otati on method fr om the feed with2.6%Cu.For the l ow copper grade slag,the additi on of s odium sul phide can effectively en2 hance the recovery of copper,and the additi on of ne w dep ressant GZT can re move the i m purities,and the grade of copper concentrate is i m p r oved.Key words:the slag p r oduced fr om kiln p r ocess of zinc oxide;recovery of copper;tabling gravity;fl otati on;s odiu m sul phide;organic dep ressant,GZT 目前对矿产资源的大规模需求与矿产资源的日益枯竭、贫乏的矛盾正日益尖锐。

铜矿的物相分析

铜矿的物相分析1、简述:铜的矿物种类很多,一般可分为简单和复杂的铜矿物,在进行复杂铜矿物相分析时,可分为五种:1)硫酸铜;2)次生硫化铜;3)原生硫化铜;4)自由氧化铜;5)络合氧化铜在简单的铜矿物相分析中可分三种:1)氧化铜;2)次生硫化铜;3)原生硫化铜2、分析手续:1)铜的硫酸盐取0.5克试样于100mL烧杯中,加水50mL,水浴2小时,后过滤,滤液测定铜的含量,为铜的硫酸盐(CuSO4)。

2)铜的氧化物上述残渣移入原烧杯中,加入5%H2SO450mL,0.5克亚硫酸钠在70~80℃水浴上浸取1小时后过滤,滤液测定铜的含量,为铜的氧化物(硅孔雀石、兰铜矿、赤铜矿、黑铜矿)。

3)次生硫化铜上述残渣连同滤纸移入原烧杯中,加入10克硫脲1mol HCl 50 mL,稍稍加热,溶解硫脲(硫脲温度不易过高,否则硫会分解出来),室温浸取3小时过滤。

滤液测定铜的含量,为次生硫化铜。

(辉铜矿、斑铜矿、铜等)4)上述残渣、王水溶解测定,铜含量,即为原生铜矿(Cu FeS2)3、差减法测定上述四种铜的化合物1)第一份:矿样用水浸取测硫酸铜a2)第二份:矿样用5%硫酸、亚硫酸钠浸取测硫酸铜加氧化物b3)第三份:矿样用10克硫脲1mol,盐酸50mL,浸取测a+b+次生铜矿,c。

4)第四份:用王水溶解测定,原矿Σ%,Cu,db-a,所得结果为氧化铜c-b,所得结果为次生铜矿d-c,所得结果为原生铜矿。

4、分析流程图矿样H2O滤液残渣(铜的硫酸盐)5%H2SO4CuSO41%亚硫酸钠滤液残渣(铜的氧化物)10g硫脲50mL硅孔雀石CuSiO3·2H2O 1mol HCl室温3小时兰铜矿2CuCO3·Cu(OH)2赤铜矿Cu2O黑铜矿CuO残渣滤液王水溶解(次生铜矿硫化物)(原生铜矿)辉铜矿Cu2S CuFeS2黄铜矿斑铜矿Cu3FeS2铜兰CuS。

铜矿焙烧

黄铜矿加硫焙烧提铜新工艺200905060226 09选2 王川【摘要】:在低温、惰性气体保护下,采用差热分析及x射线衍射分析方法研究黄铜矿加硫焙烧过程。

结果表明,黄铜矿硫化焙烧转化为CuS和FeS2的最佳条件为:温度350-400℃;时间4h;粒度-74um,矿:硫= 10:1.11。

转化产物可通过常规湿法冶金工艺生产金属铜或中间产品。

【关键词】冶金技术;铜;硫化焙烧;黄铜矿在铜冶金中,火法工艺成熟、操作稳定,但投资大,存在SO2烟气问题【1】,湿法流程在消除SO2烟害及扩大铜资源利用范围等方面具有一定的优越性,因此越来越受到重视[2]。

国外湿法炼铜工艺已成功地用于处理低品位氧化铜精矿、废石堆,但是对于硫化铜精矿来说,除焙烧一浸出和氨浸流程在工业上得到应用外,其他流程多处于研究阶段。

关于湿法冶金中极难处理的黄铜矿在酸性FeC13和酸性Fe2(SO4) 溶液中溶浸动力学的报导甚多【3】,作为处理硫化矿的工业方法,其缺点是流程长,大量铁进入溶液,除铁或再生FeC13困难、效果差。

一般采用传统的水解选择沉淀法,铁与硫以氢氧化物胶体形式存在,难以过滤,且胶体含母液铜离子多,不易洗涤。

虽可采用絮凝剂使胶体凝集,但也因成本高而难于在工业上广泛应用。

即便是使用微波浸出黄铜矿效果也不理想,虽说在浸出过程中加入适量的氧化剂MnO2,用H2SO4溶液浸取,避免了溶浸液中Fe(OH)3·nH2O胶体的生成,但溶浸次数多达7次以上【6】,因此,在工业上应用也将成为实际问题。

为了简化工艺,使操作易于掌握和控制,提出了在低温、惰性气体保护下对黄铜矿进行硫化焙烧一溶浸除铁的新工艺方法制取精铜【9】,从而克服了上述缺点。

该工艺具有溶浸剂可循环使用、设备投资小、流程短、浸取率高、不产生SO2溶浸时不产生胶体、溶浸液易过滤、溶浸次数少等优点。

1实验方法1.1 物料化学分析和x射线衍射分析试验用原料为云南大理某地的铜精矿,破碎至-74um,化学组成见表1,X射线衍射分析见图1。

铜物相分析

一、分析试剂1.硫酸:5%溶液2.亚硫酸钠3.硫脲浸取剂:(含有3M硫脲的1N HCl溶液)84ml HCl用水稀释,加228g 硫脲,加热溶解,冷后,用水稀释至1000ml(使用前配制)4.氨性底液极谱法测定铜试剂5.容量法(碘量法)测定铜所需试剂二、分析流程三、分析手续1、氧化铜矿物的测定称取0.5~2.0g试样于500ml烧杯中,加入亚硫酸钠0.5~1g,5%硫酸100ml,室温搅拌1小时,在搅拌过程中应随时补加少量亚硫酸钠(共补加约2g),保持有SO2气氛,用定量快速滤纸过滤,用含有少量硫酸的水洗涤烧杯3~4次,残渣5~8次,将残渣连同滤纸放回原烧杯中保留。

滤液盛接于500ml烧杯中,蒸干,冷却,加入氨性混合底液,以极谱法测定铜,所得结果即为氧化物存在的铜。

(亦可用碘量法测定铜)2、次生硫化铜矿物的测定将分离氧化铜矿物后的残渣中加50ml硫脲浸取剂溶液,盖上表皿,放于90℃左右水浴上,保温浸取1小时,取下,用定量快速滤纸过滤,用水洗涤烧杯和沉淀5~8次,将残渣连同滤纸放回原烧杯中保留。

滤液盛接于500ml烧杯中,蒸发至干,稍冷,加入硝硫混酸(7:3)5ml破坏有机物,盖上表皿继续加热,当出现黑色时就滴加硝硫混酸,直至溶液透明,继续蒸干至无黑色斑点为止,取下放冷,视含铜量高低采用极谱法或容量法测定铜,所得结果即为呈次生硫化物存在的铜。

3、原生硫化铜矿物的测定将分离次生硫化铜矿物后的残渣放回原烧杯中,加盐酸15ml,煮沸5min,加入硝硫混酸15ml,加热分解,待溶液中滤纸碳化变黑后,不断滴加硝酸继续氧化,直到溶液没有黑色碳存在,而呈透明为止。

继续加热至完全析出三氧化硫白烟,根据含铜量高低,采用极谱法或容量法测定铜,所得结果即为呈原生硫化物存在的铜。

四、附注:1、随时补加亚硫酸钠,保证溶液表面有二氧化硫气氛是非常必要的,否则可能在浸取过程中有硫酸铁生产,而导致辉铜矿的部分溶解。

2、如果要单独分离以酸盐存在的铜时,可在称取试样后,先加100ml水,室温搅拌1小时,过滤,残渣按上述方法继续分析,而滤液收集在500ml烧杯中,蒸干测定,即为呈硫酸盐存在的铜。

一种金属铜的回收方式(氨铵浸出萃取电解湿法冶铜)

高碱性低品位氧化铜矿氨浸-萃取-电积工业试验公元前2世纪我国就开始从含硫酸铜的矿坑水中用铁置换法回收铜,至宋代,浸出法产铜即已占全国铜产量的15%~20%。

1968年美国亚利桑那州然伽施(Ranches)开创了溶剂萃取铜的先河,掀开了铜工业新的一页,产生了现代铜湿法冶金工业。

迄今为止,现代湿法炼铜已成为一个独立的工业体系,其发展速度远高于整体铜工业的发展速度,主要是从低品位矿,如氧化矿、剥离的表外矿、浮选尾矿中回收铜,而这些物料正是火法冶炼难以利用的原料。

随着铜资源的逐渐贫化和铜湿法冶金技术水平的提高,铜湿法冶金的原料也在不断变化和扩大。

硫酸是湿法炼铜中应用最多、最广的有效浸出剂,能浸出酸性和低碱性铜矿石中的铜,对于碱性脉石含量高的铜矿石则不适用。

一方面因高酸耗导致生产成本高,另一方面,反应生成的硫酸钙会粘附在矿石表面降低反应速率,延长铜浸出周期,甚至阻碍铜的浸出。

氨-铵盐浸出体系是湿法冶金中一个重要的浸出介质体系。

国外如美国安纳康达(Anaconda)铜业公司和智利埃斯康迪达(Escondida)矿山针对硫化铜精矿利用氨-铵盐浸出介质进行了半工业和工业试验。

云南东川矿务局和北京矿冶研究总院对汤丹铜矿进行了十多年的研究,进行了工业试验。

针对高碱性低品位氧化铜矿提铜的难题,介绍了氨-铵盐体系高碱性脉石低品位氧化铜矿提铜工业试验研究结果,并进行了工艺及经济分析,结果表明氨浸-萃取-电积工艺是可行的,阴极铜质量可达99.99%。

一、矿石性质矿石为土状氧化铜矿石,粉矿占90%以上,块矿风化严重、易碎。

矿石呈棕黄色,用水洗涤后有清晰可见的蓝色孔雀石颗粒。

矿石多元素分析和铜物相分析结果分别见表1和表2。

表1 矿石多元素化学分析结果%注:Au,Ag含量单位为g/t。

表2 矿石的铜物相分析结果%从表1可见,该矿石含氧化钙高达33.78%,氧化钙与氧化镁总量达34.94%,属高碱性矿石。

该矿石含银较高可以回收利用。

高钙镁低品位氧化铜矿石氨堆浸提铜的生产实践

氧存 在 的常温 条件 下也 能与 氨发 生反应 ; 斑铜矿 、 而

黄铜 矿则 必须 在 高温 高 压 、 氧参 与 的条 件 下 才 能 有

与氨 发生 反应 。

2 2 氧 化 铜 矿 石 的 搅 拌 浸 出 和 柱 浸 试 验 .

硅 较低 , 含碳 酸 钙镁 较 高 。该 矿 石 地表 样 氧 化 率 较 高 , 9 ~9 , 深部 延 伸 铜 的 氧 化 率 逐 步 下 为 5 9 往 降 , 般到 7 左 右 。铜 矿 石 的结 合 率 与此 相 似 , 一 O 地表样 结合 率高 达 1 ~2 , 5 5 往深 部 延 伸铜 的结 合率逐 步下 降 , 般 到 3 一 %左 右 。地 表 样 的 硫 化 率 较低 , 1 ~ 3 , 深 部 延 伸 铜 的 硫 化 率 逐 步 升 为 往

资大 等 , 终导致 成 本 过 高 , 风 险 能 力差 , 是 氨 最 抗 这

浸 技 术 发 展 缓 慢 的 原 因所 在 。 本 工 艺 以 氧 化 铜 矿 石

铜 矿 石 , 属 铜 贮 量 约 1 5万 t 矿 石 平 均 品 位 金 . , 0 8 。 由于 氧 化 铜 矿 石 的 钙镁 合 量 大 于 2 , . 0 矿 石 耗酸 非常 高 , 至今没 有得 到开 发利用 。 通 过 对 高钙 镁 氧 化铜 矿 石性 质 的深人 研 究 , 可 判定 只有走 氨浸 这条 技术 路线 才能解 决这 类氧化 铜

・

1 ・ 4

有色金属 ( 冶炼 部 分 )ht : y y.g i ( t / s1b r p / mm.n c)

21 年 6 ห้องสมุดไป่ตู้2 期

d i 0 3 6 / .sn 1 0 — 5 5 2 1 . 6 0 5 o :1 . 9 9 J is . 0 7 7 4 . 0 2 0 . 0