高级别管线钢概述

高钢级管线钢的发展及其生产要点-入门教材

高钢级管线钢的发展及其生产要点黄开文(加拿大、日本管线钢会议总结报告)前言:本文根据近年来我公司与国外钢铁生产企业和石油公司的技术交流、考察报告,结合近期我们参加在加拿大举行的IPC2002会议、在横滨举行的Pipe Dreamer会议的情况,简单介绍了高钢级管线钢化学成分、微观组织、力学性能的发展过程,着重从轧钢工艺角度叙述了X80、X100等高钢级管线钢的生产要点,同时介绍国外X80、X100、X120的研究开发情况以及目前存在的问题,希望对国内冶金行业以及相关研究、设计单位有所帮助。

管线钢的发展过程目前世界上60%已探明可再生石油储量集中在中东地区、余下主要分布在前苏联(独联体)、美国、沙特阿拉伯、南美、中国等地;天然气已探明储量80%集中在10个国家,其中独联体占40%、中东占30%。

专家预测,至2020年世界能源的需求将会增长60%,发展中国家的需求增长121%。

石油仍将作为一种主要能源得以发展,而天然气的需求将增长近104%。

从区域分布来分,石油需求主要在大西洋、亚太地区,而天然气最大的用户则在独联体(34%),余下大部分在北美、西欧[5];从地域上来看,用户主要集中在工业发达的城市地区,而油气田则大部分在极地、冰原、荒漠、海洋等偏远地带。

因而作为石油和天然气的一种经济、安全、不间断的长距离输送工具,油气输送管线在近40年得到了巨大的发展,这种发展势头在将来的几十年中仍将持续下去。

自从二战期间美国建立了世界上第一条具有现代规模的长距离石油管线[1]以来,随着输送压力、输送介质以及自然环境的要求,管线钢的钢级在不断的提高。

从早期的A3钢、16Mn钢到1947年API 5L标准中的X42、X46、X52,从60年代起管线建设快速发展。

在1967、1968、1970年X56、X60、X65相继加入到API 5L标准中,之后X70、X80分别于1973、1985年被增加到API标准中。

目前X100、X120正处于试验、开发阶段,还没有世界通用的标准,仅仅是加拿大标准将X100(690MP)钢级纳入其标准CSA Z245.1-2002中。

太钢X70高级别管线钢的开发

收稿日期 :2009-10-15 作者简介 : 周瑰云 (1970-) , 女 , 山西夏县人 , 高工 , 主要从事轧钢工艺 技术 。

· 22·

2009 年第 6 期

周瑰云 : 太钢 X70 高级别管线钢的开发

铸造设备与工艺

素体基体上 析出 的 弥 散 分 布 的 不 可 变 形 碳 氮 化 物 质点而使强度增加 。 由于析出强化每单位强度增加 所产生的韧 脆转 变 温 度 的 升 高 小 于 固 溶 强 化 和 位 错强化所产生的韧脆转变温度的升高 , 因而由 Nb 、

Development of X70 High Grade Pipeline Steel

ZHOU Gui-yun

(Taiyuan Iron & Steel (Group )Co.Ltd. ,Taiyuan, ShanXi 030003 ,China )

Abstract: The chemical compositions, smelting and TMCP processes of X70 high grade pipeline steel in TISCO were presented in the paper. The microstructure of X70 pipeline steel consisted of acicular ferrite, polygonal ferrite and a little granular bainite, providing high strength, high impact toughness at low temperatures and excellent DWTT properties, the cleanliness of the steel was high and the level of banded structure was low. Key words: X70, pipeline steel

高级别管线钢X70研制

的 D T试 验 结 果 见表 4 系列 温度 下 的 D T WT , wT

试验 结果 如 图 3所示 。 表 4 规定 温 度 (一1 5℃ ) 的 D T试 验结 果 下 wT

T b 4 DWT s v l e u d r 一1 ℃ a k T t t au n e e 5

变强 化 钢 的强 度 。一般 钢 中添 加 0 1 ~0 3 .% .%

的 Mo 。

1 5 i ) 0 hl 针状 铁素 体管 线 用 钢 。本 文对 X 0管 5 l 3 7 线 钢控 轧控 冷工 艺与组 织性 能进 行 了研 究 。

1 成分 设计

S是影 响 管 线 钢 抗 HI 氢 致 裂 纹 ) S C C( 和 S

第 3期

毛一标 等 : 高级 别 管线钢 X 0研制 7

5 3

形 核 位置 。因此 , 将精 轧 的开始 温度 定 为 9 0 o 2 C, 确 保 两 阶段控 制轧 制 的温度 。

3 3 终 轧 温 度 的 控 制 .

() 3 目前 沙钢 已掌握 了针状 铁 素 体管 线 钢 的 成分 设计 和轧 制 工艺 参 数 , 生产 的 X 0管 线 钢 所 7 已应 用 于管道 工程 , 品质量 满足 工程 的要求 。 产

3 4 轧后 冷却速 度 和加速 冷 却终 止温度 的控 制 .

[2]王义康. 对高压输 气管线用 钢需求 和展望 [ ∥ 全国低合 c]

金钢 工 作 会 议 汇编 . 京 : 金 工业 部 ,9 7 北 冶 19 .

[ 3]贾志鑫 , 海龙 , 衣 曲鹏 , 本钢 X 0管 线钢 的组 织 与性 能 等. 7

管线钢综述

综述管线钢指用于输送石油、天然气等的大口径焊接钢管用热轧卷板或宽厚板。

管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能。

随着石油、天然气消费量的增长,其输送的重要性显越发突出,尤其是长距离输送。

而提高输送效率,提高输送的经济效益就要通过加大输送管道口径,提高输送压力来解决。

从而提高了对高级别、高性能管线钢的需求。

国外高级别管线钢呈现强劲的发展趋势,从20世纪70年代初期X65管线钢开始投入使用,80年代X70级管线钢逐渐被引入工程建设,1985年API标准中增加了X80钢级,随后X80开始部分在一些管线工程中使用,并很快就投入到X100和X120管线钢的开发试制工作。

有关X100最早的研究报告发表于1988年,通过大量工作已形成很好的技术体系。

高级别管线钢概述我国管道建设正处于大力发展阶段,因此管线钢的发展也非常迅速。

20世纪50~70年代管线钢主要采用A3钢和16Mn钢;70年代后期和80年代采用从日本进口的TS52K钢(相当于X52级钢);90年代,管线钢主要采用的X52、X60、X65级热轧板卷主要由宝钢和武钢生产供应。

“八五”期间成功研制和开发了X52~X70级高韧性管线钢,并逐步得到广泛应用。

西气东输工程采用了X70级管线钢并逐渐向X80过度。

国内管线钢生产技术现状分析由于市场要求单管输气量不断提高。

我国早期四川、西北地区的天然气管道采用X52及以下钢级、426mm以下管径的管线钢管,设计年输气量在10亿m3/a以下;陕京一线第一次采用了X60钢级、D660mm管线钢管设计年输量提高到33亿m3/a;西气东输一线采用X70钢级、D1016mm管线钢管,设计年输量提高到170亿m3/a;最近建设的西气东输二线管道,采用X80钢级、D1219 mm管线钢管,设计年输量提高到300亿m3/a。

这种单管输气量不断提高的趋势仍在持续。

当前国际上新一轮巨型天然气长输管道,单管输气量将达到450亿-500亿m3/a的水平。

鞍钢2150高级别管线钢开发的开题报告

鞍钢2150高级别管线钢开发的开题报告

一、选题背景

随着我国经济的持续快速发展,能源、交通、城市供给等基础设施

建设的需求不断增加,而现有管线的老化、腐蚀、疲劳等问题也开始暴

露出来,迫切需要新材料的开发和应用。

钢材作为一种重要的建筑材料,广泛应用于各个领域,因此,开发高性能的管线钢材料具有重大意义。

鞍钢2150是一种高级别管线钢,其主要优点为高强度、高防腐性、高抗氢裂和高斯特林效应等,可用于城市燃气、石油、天然气、化工等

领域的管道建设。

本开题报告主要介绍鞍钢2150高级别管线钢的开发内容和目标。

二、研究内容

1. 钢材成分分析:使用光谱分析仪、扫描电镜等手段对鞍钢2150

进行分析,确定其成分,以便控制生产工艺。

2. 钢材热处理研究:通过对钢材进行淬火回火、正火、退火等热处

理工艺,研究其组织结构和力学性能的变化。

3. 钢材耐腐蚀性能测试:使用腐蚀试验仪、电化学腐蚀测试仪等仪

器进行钢材的耐腐蚀性能测试,评估其耐腐蚀性能。

4. 钢材氢致脆性测试:使用加速氢脆试验仪、电化学氢脆试验仪等

仪器进行钢材的氢致脆性测试,评估其抗氢裂能力。

5. 钢材斯特林效应测试:使用X射线衍射仪、电子背散射衍射仪等

仪器进行钢材的斯特林效应测试,评估其抗斯特林效应能力。

三、研究目标

1. 确定鞍钢2150的主要成分,优化生产工艺,提高产品质量。

2. 研究钢材的热处理工艺,提高其力学性能和抗氢裂能力。

3. 研究钢材的耐腐蚀性能和斯特林效应能力,提高其使用寿命。

4. 研制出优质的鞍钢2150高级别管线钢,推广应用于城市燃气、石油、天然气、化工等领域的管道建设。

国内外高钢级管线钢的发展及应用

国 内外高钢 级管线钢成 分均 为超低碳微 合金化 。

通过降低 C的含量 ,改善钢 的低 温韧性 、断裂抗力 、

延展性及成型性 ;增加 Mn的含量 ,以弥补管线钢 因 降低 C含量 而 损 失 的屈 服 强度 ; 同时控 制 V、N 、 b r 等微 合金 化元 素 的含量 ,使 管线 钢获 得最佳 的韧 r i

三 种高 钢级 管线 钢性 能指标 见 表 2 。

表 1 高 钢 级 管 线 钢 的 化 学 成 分 指 标

标

准 钢 级

X8 O APIS C L一 o 7 PE 5 2 0 Xl o 0 X1 0 2 L 5 55 GB,' 2 7 20 7 I 21 3 - o L9 6O 0.0 1 0. 40 21 .O 00 0 .2

第3 卷第1 8 期

石 油 工 程 建 设

i

|

匿棘赫蔫镳缀警缫镳懿豢藏

n * √ I| t , n I

薯

张 斌 ,钱 成文 , 王玉梅 ,张 玉志

( 中国石油管道研 究中心 ,河北廊坊 050 ) 60 0

摘 要 :长输 油 气 管道 正在 向大 口径 、高压 力 的 方 向发展 ,为 满足 这 一要 求 ,高钢 级 管线 钢 的应 用 逐 渐 成 为油 气 管道 建设 的发 展 趋 势。 目前 陆上 天 然 气管道 已经发 展 到 X 0钢 级 ,国 内外对 更 高钢 级 8 Xl0 0 、X1 0的研 究也取 得 了新 的进展 。本 文 系统 整 理 并介 绍 了国 内外 X8 、X 0 、X10等 三种 高 2 0 10 2 钢 级 管线 钢 的开发 、 生产及 应 用现 状 ,并展 望 了它们 的发展 方 向 。 关键 词 :X8 0管线钢 ;X1 0管线钢 ;研 究 ;应 用 0 d i 03 6 4is .0 1 2 0 .0 20 .0 o: .9 9 . n1 0 - 2 62 1 .10 1 1 s

高级别厚规格X80管线钢研制开发_陈勇

陈勇,张爱梅,邱双全,吾塔(宝钢集团八钢公司制造管理部)CHEN Yong ,ZHANG Ai-mei ,QIU Shuang-quan ,WU TA(M anufacturing M anagement Department ,Bayi Iron &Steel Co.,Baosteel Group)Abstract:Development of hot rolled strip for X80pipeline conveying oil by using of the low carbon compositions andTM CP technique.The acicular ferrite and bainite structure obtained by the composition design of low carbon microalloy strengthening,control molten steel cleanliness and segregation of slab,reasonable two-stage controlled rolling and con-trolled cooling technology.Test results show that strength and low temperature toughness etc.of mechanical properties are excellet ,the test results accord with technical condition of Petro-China “west second line ”pipeline project hot rolled strip.every test is well after making pipe.Key words:X80pipeline steel ;acicular ferrite ;low carbon microalloy strengthening ;high strength高级别厚规格X80管线钢研制开发摘要:介绍了采用低碳成分设计和TM CP 工艺开发X80钢级石油输送管用热轧卷板的关键控制技术和工艺路线。

L245M、BM管线钢化学成分L245M、BM管线钢力学性能L245M、BM管线钢用途范围

L245M/API5L-BM管线钢板

一、L245M/API5L GrBM钢板简介:

L245M/API5L GrBM是生产石油、天然气输送管用厚度为6mm-50mm的宽厚钢板,属于质量等级PSL2.管线钢按质量等级分:质量等级1(PSL1)和质量等级2(PSL2)。

按产品用途分:天然气输送管道用钢、原油和成品油输送管道用钢、其他流体输送焊管用钢。

按交货状态分:热轧(R)、正火和正火轧制(N)、热机械轧制(M)、淬火+回火(Q)按边缘状态分:切边(EC)、不切边(EM)

钢的牌号表示方法

L:代表输送管线Line的首位英文字母

245:代表钢板规定的屈服强度值

M:代表交货状态,仅适用于PSL2质量等级

X:代表管线钢

65:代表钢板规定的屈服强度值,单位ksi

M:代表交货状态,仅适用于PSL2质量等级。

长输油气管道用管线钢简述

长输油气管道用管线钢简述摘要:随着输油输气行业的迅速发展,管线钢作为主流用钢,其经济性、可靠性和稳定性越来越受到关注。

本文从常用管线钢类型、发展历史、工程建设使用情况对管线钢的应用趋势进行了系统的分析;从管线钢的金属成分、力学性能、显微组织等方面对常用管线钢进行了对比分析,介绍了高强度管线钢的特点,并肯定了其未来广阔的发展前景。

关键词:管线钢;超高强度;发展趋势1管线钢的分类目前国内长输管道采用的钢管类型主要有无缝钢管、直缝电阻焊钢管、直缝埋弧焊钢管和螺旋缝埋弧焊钢管等几种[1]。

钢管类型和材质一般根据使用压力、温度、介质特征、适用地区等因素,经技术经济比较后确定。

无缝钢管承压高、外防腐层质量易于保证,但是椭圆度大,生产成本较高。

直缝电阻焊钢管在寒冷的环境中仍能够承受较高的压力,苏联在西伯利亚的天然气输送中,采用直缝电阻焊钢管,输送压力高达9.8Mpa。

螺旋缝埋弧焊钢管是将钢带按一定螺旋线的角度(成型角)卷制,钢管直径大、价格便宜,缺点是边成型边焊接,易产生缺陷,与相同长度的直缝焊管相比,焊缝长度增加30--100%。

直逢埋弧焊钢管采用JCO或者UO成型方法卷制,焊缝长度相对较短、整体扩径后残余应力小,缺点是价格高。

一般地段管材采用螺旋缝埋弧焊钢管,在维修困难地段、热煨弯头、穿跨越段根据应力核算采用直缝埋弧焊钢管。

2为什么采用高等级钢2.1建设需求截至2018年底,国内三大石油公司共有油气主干管道9.6万公里。

2018年我国天然气消费同比增长了18%(约增长400亿立方米),而新建成油气管道总里程只有2863千米,同比大幅放缓。

从运输能力与消费量的比重看,我国天然气管道密度为19.97千米/亿立方米,世界平均水平为33.73千米/亿立方米。

随着国民经济发展和环保要求提高,再加上“十四五”管网规划的要求,需要短期内建设更多的管道以提高输送量。

2.2提高输送量的手段目前提高输送量主要有三种方案:一是增加输送距离,我国油气资源资源60%集中在偏远地区或从中亚和俄罗斯进口,长距离输送必将成为我国油气管道建设的发展趋势;二是增大管径,由于钢管是由钢板或钢带卷制而成,受到钢板和钢带的尺寸限制,管径的增大幅度受到限制;三是提高输送压力,目前新建设管道的设计压力逐年上升。

x100管线钢标准

x100管线钢标准

X100管线钢是一种高强度、高韧性的钢材,主要用于石油、天然气等输送管道的建设。

其标准主要包括以下几个方面:

1. 化学成分:X100管线钢的主要成分是铁和碳,同时还含有少量的硅、锰、磷、硫等元素。

这些元素的含量需要严格控制,以保证钢材的性能。

2. 机械性能:X100管线钢的机械性能主要包括抗拉强度、屈服强度、延伸率和冲击韧性等。

这些性能指标需要达到一定的标准,以保证管道在高压、高温等恶劣环境下的安全运行。

3. 焊接性能:X100管线钢需要具有良好的焊接性能,以便进行各种复杂的焊接操作。

这包括焊缝的强度、韧性、硬度等性能指标。

4. 耐腐蚀性:由于X100管线钢主要用于输送石油、天然气等腐蚀性介质,因此需要具有良好的耐腐蚀性。

这包括耐酸、耐碱、耐盐等腐蚀性能。

5. 尺寸精度:X100管线钢的尺寸精度要求较高,需要保证管道的直径、壁厚等尺寸符合设计要求。

6. 表面质量:X100管线钢的表面质量也非常重要,需要保证无裂纹、夹杂、

氧化皮等缺陷。

7. 检验标准:X100管线钢的生产和使用都需要按照相关的国家标准和行业标准进行检验,以确保其质量和性能。

以上就是X100管线钢的标准,不同的国家和地区可能会有不同的标准要求。

在选择和使用X100管线钢时,需要根据具体的工程条件和要求,选择合适的产品和标准。

日本高强度管线钢生产概述

新 日 铁

・66・

焊 管 2009 年

续表

钢管尺寸 拉伸试验 夏比冲击试验 落锤撕裂试验

3月

公司

钢级

外径 / 壁厚 / 方 屈服强度 / 抗拉强度 / 伸长 均匀伸 屈强 试验 冲击 试验 剪切 mm mm 向 MPa MPa 率 / % 长率 / % 比 / % 温度 / ℃ 功 /J 温度 / ℃面积 / %

1 016 17. 5 914. 4 15. 1 914. 4 19

X80 JFE X100 X120

纵 横 纵 横 纵 横

581 584 735 850 750 906

734 752 886 890 920 934 23 19 29 18

10. 1

79 78 83 96 0 - 30

271 262 0 - 25 100 85

Abstract: Through introduction of development situation, p rocess status and all kinds of p ipeline steel w ith high strength characteristics, as well as p roduction and app lication. The conclusion showed Japanese main steel marker en2 terp rises such as NSC, JFE and S M I had established mechanic of p ipeline steel p roduction course from steel making, steel rolling to p ipe manufacture, to boost research by p roduction. Their p ipeline steel development orientation w ith high strength, heavy wall thickness, anti2transfor mation and resistance to acid corrosion, the strength of ocean p ipeline steel and resistance to acid corrosion steel have achieved X70, the top strength of p ipeline steel w ith good anti2trans2 for mation characteristic have reached X120. Key words: Japan; p ipeline steel w ith high strength; p rocess situation; p roduction app lication

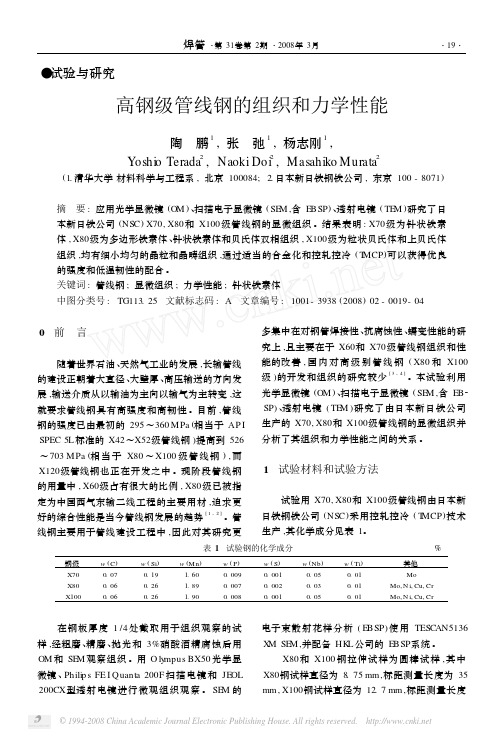

高钢级管线钢的组织和力学性能

●试验与研究高钢级管线钢的组织和力学性能陶 鹏1,张 弛1,杨志刚1,Yoshi o Terada2,Naoki Doi2,Masahiko Murata2(1.清华大学材料科学与工程系,北京100084;2.日本新日铁钢铁公司,东京100-8071)摘 要:应用光学显微镜(OM)、扫描电子显微镜(SE M,含E BSP)、透射电镜(TE M)研究了日本新日铁公司(NSC)X70,X80和X100级管线钢的显微组织。

结果表明:X70级为针状铁素体,X80级为多边形铁素体、针状铁素体和贝氏体双相组织,X100级为粒状贝氏体和上贝氏体组织,均有细小均匀的晶粒和晶畴组织,通过适当的合金化和控轧控冷(T MCP)可以获得优良的强度和低温韧性的配合。

关键词:管线钢;显微组织;力学性能;针状铁素体中图分类号:TG113.25 文献标志码:A 文章编号:1001-3938(2008)02-0019-040 前 言随着世界石油、天然气工业的发展,长输管线的建设正朝着大直径、大壁厚、高压输送的方向发展,输送介质从以输油为主向以输气为主转变,这就要求管线钢具有高强度和高韧性。

目前,管线钢的强度已由最初的295~360MPa(相当于AP I SPEC5L标准的X42~X52级管线钢)提高到526~703MPa(相当于X80~X100级管线钢),而X120级管线钢也正在开发之中。

现阶段管线钢的用量中,X60级占有很大的比例,X80级已被指定为中国西气东输二线工程的主要用材,追求更好的综合性能是当今管线钢发展的趋势[1-2]。

管线钢主要用于管线建设工程中,因此对其研究更多集中在对钢管焊接性、抗腐蚀性、蠕变性能的研究上,且主要在于X60和X70级管线钢组织和性能的改善,国内对高级别管线钢(X80和X100级)的开发和组织的研究较少[3-4]。

本试验利用光学显微镜(OM)、扫描电子显微镜(SE M,含EB2 SP)、透射电镜(TE M)研究了由日本新日铁公司生产的X70,X80和X100级管线钢的显微组织并分析了其组织和力学性能之间的关系。

管线钢.

•

6 钢中氧含量过高,氧化物 夹杂以及宏观夹杂增加,严重影响管线钢的洁净度。钢中 氧化物夹杂是管线钢产生HIC和SSCC的根源之一,对钢的 50μ m后,严重恶化钢的各种性能。为了防止钢中出现直径 大于50μ m10-6 m的氧化物夹杂,减少氧化物夹杂数量, 一般控制钢中氧含量小于0.0015。

• 采用炉外精炼可获得较低的氧含量,国外许多厂家经炉外 精炼处理后成品钢中T[O]最低可达5ppm10-6 %的水平。 另外,由于耐火材料供氧,钢水在运输和浇注过程中应尽 量减少二次氧化。通过改进以及选择良好的中间包覆盖渣 和连铸保护渣,取得较好的效果。目前工业上已能生产杂 质含量小于0.01的高纯钢,预计到21世纪中叶有可能生产 出杂质含量只有百万分之几的高纯钢。

•

3 硫是管线钢中影响 抗HIC能力和抗SSC能力的主要元素。随着硫含量的 增加,HIC敏感性显著增加,只有当S<0.0012时, HIC明显降低。值得注意的是硫易与锰结合生成 MnS夹杂物。当MnS夹杂变成粒状夹杂物时,随着 钢强度的增加,单纯降低硫含量不能防止HIC。如 X65级管线钢,当硫含量降到20ppm 度比仍高达30%以上。

• 在炼钢整个过程中均可脱磷,如铁 水预处理、转炉以及炉外精炼,但 最终脱磷都是采用炉外精炼来完成。

•

5 ,管线钢中氢 的质量分数越高,HIC产生的几率越大,腐蚀 率越高,平均裂纹长度增加越显著,自真空处 理技术出现以后,钢中氢已可稳定控制在 0.0002%以下。钢中氢是导致白点和发裂的主 要原因。管线钢中的氢含高,HIC产生的几率 越大,腐蚀率越高,平均裂纹长度增加越显著。

管线钢的技术要求

• 现代管线钢属于低碳或超低碳的微合金化钢,是高技术含量和高 附加值的产品,管线钢生产几乎应用了冶金领域近20多年来的一 切工艺技术新成就。目前管线工程的发展趋势是大管径、高压富 气输送、高寒和腐蚀的服役环境、海底管线的厚壁化。因此现代 管线钢应当具有高强度、低包申格效应、高韧性和抗脆断、低焊 接碳素量和良好焊接性、以及抗HIC和抗H2S腐蚀。优化的生产 策略是提高钢的洁净度和组织均匀性,C≤0.09%、S≤0.005 %、P≤0.01%、O≤0.002%,并采取微合金化,真空脱气+ CaSi、连铸过程的轻压下,多阶段的热机械轧制以及多功能间歇 加速冷却等工艺。目前国内外管线规范中没有管线用钢材的韧性 指标,仅对管材有具体要求:

高钢级管线钢的研究和使用情况

X60、X65级热轧板卷主要由宝钢和武钢生产供给。 • “八五”期间,经过冶金部门和石油部门旳联合攻关,成功研制和开发了X52~X70级高韧

性管线钢,并逐渐得到广泛应用。 • 西气东输工程采用了X70级管线钢,其中螺旋缝埋弧焊管全方面实现了国产化,前期旳直

缝埋弧焊管仍依赖进口,后期旳采用了巨龙钢管企业生产旳JCOE焊管。 • 对于X80高钢级管材旳研究和应用,石油部门与冶金部门联合开展了10 余项国家基础/攻

--2023年以来本钢管线钢供货 情况

3.本钢管线钢旳旳研究与大生产情况

--第四家能够大批量生产供货X70管线旳厂家

• 2023年1月,本钢中标长庆-呼和浩特输气 管道,其中X60管线8000吨,并在2023年 到2023年8月共生产X60及以上级别管线 24.43万吨。

• 高级别管线钢X70旳生产量仅1000吨。

20

18

18

16

14

12

10

8

6

4 2

0.08 0.08 1.2

0.6

1.1

0.6

1.4

0.5

1.4

0.2 0.75 0.6 0.23

0

5.5 3

0.1 0.08抚油Βιβλιοθήκη 吉化 吉-四 塔-仑兰-成-渝

新疆 长-呼 信-驻

北疆 铁大

大庆内蒙电厂 靖西 双兰线

管线钢研究报告

管线钢研究报告管线钢是一种专门用于输送油气的钢材,其性能要求极高。

在近年来,随着能源需求的不断增长,管线钢的需求也逐渐增加。

本文将对管线钢的研究进行详细的介绍,从其概述、生产工艺、性能要求、应用领域等方面进行分析。

一、管线钢概述管线钢是用于输送油气、水等流体的钢材,其主要特点是耐腐蚀、耐高压和耐低温。

在管线钢的生产过程中,需要满足一系列的技术要求,如化学成分、机械性能、无损检测等。

管线钢的生产工艺主要分为热轧、冷轧、热扩径和焊接。

其中,焊接是管线钢生产的重要环节,其质量直接影响到管线钢的使用寿命。

二、管线钢生产工艺1. 热轧工艺热轧工艺是将钢坯加热至一定温度后进行轧制,可分为粗轧和精轧两个工序。

粗轧主要是为了降低钢坯的截面积和增加长度,精轧则是为了进一步提高钢板的精度和表面质量。

2. 冷轧工艺冷轧工艺是将热轧后的钢板进行冷加工,可以提高钢板的硬度和强度,同时也能提高钢板的表面质量。

在冷轧过程中,需要注意钢板的冷却速度和轧制的力度。

3. 热扩径工艺热扩径工艺是将钢管加热至一定温度后进行扩径,可以提高钢管内径的精度和表面质量。

在热扩径过程中,需要控制加热温度和扩径速度,以避免钢管表面出现裂纹和缺陷。

4. 焊接工艺焊接工艺是将钢管进行焊接,可以将多个钢管连接成一条长管线。

在焊接过程中,需要控制焊接温度和焊接速度,以保证焊缝的质量。

三、管线钢性能要求1. 化学成分管线钢的化学成分应符合国家标准,其中碳含量应控制在0.12%以下,硫含量应控制在0.05%以下,磷含量应控制在0.035%以下。

2. 机械性能管线钢的机械性能主要包括抗拉强度、屈服强度、延伸率和冲击韧性等指标。

在生产过程中,需要对管线钢进行严格的机械性能测试,以保证其质量。

3. 腐蚀性能管线钢的腐蚀性能是其重要的性能指标之一,主要包括耐腐蚀和抗应力腐蚀性能。

在生产过程中,需要对管线钢进行腐蚀试验,以评估其腐蚀性能。

四、管线钢应用领域管线钢主要用于输送油气、水等流体,在石油、天然气、化工等领域有广泛的应用。

高级别管线钢概述

高级别管线钢概述管线钢是指用于输送石油、天然气等的大口经焊接钢管用热轧卷板或宽厚板。

管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能。

随着石油、天然气消费量的增长,其输送的重要性显越发突出,尤其是长距离输送。

而提高输送效率,提高输送的经济效益就要通过加大输送管道口径,提高输送压力来解决。

从而提高了对高级别、高性能管线钢的需求。

1、国内发展概况我国管线钢的起步较晚,国内生产符合API5L标准的管线工程设计要求的管线钢仅有10多年的历史,X60~X70级管线钢已在国际市场上占有一定的地位,目前国内已投入生产的X80级管线钢质量也达到了国际先进水平,X100级管线钢已经研制出来。

随着国内冶金技术装备水平的提高,我国能生产管线钢板卷的企业逐渐增多,但是能够生产X70及以上级别的钢厂仅有宝钢、武钢、鞍钢、舞钢、等。

近两年来,许多钢铁厂加大了对高级别管线钢的研究开发,宝钢已研发出X120级别的管线用钢板。

21世纪是我国输气管建设的高峰时期。

“西气东输”管线采用大口径、高压输送管的方法,这条管线全长4167km,输送压力为10MPa,管径为1016mm,采用的钢级为X70、厚度4.6mm,-20℃的横向冲击功≥120J。

从西气东输工程钢材与钢板的国产化率统计看(表1.1)[1],此项目X70钢材与钢管的总国产化率并不高,说明我国迫切需要加速高钢级管线钢宽厚板生产能力的建设。

从总体上来看,我国X80级别以上高级别管线钢与国际上还有很大的差距,同级别管线钢的开发与应用整整比发达国家晚了近30年。

表1.1西气东输工程钢材与钢板的国产化率统计2、国外发展概况国外高级别管线钢呈现强劲的发展趋势,从20世纪70年代初期X65管线钢开始投入使用,80年代X70级管线钢逐渐被引入工程建设,1985年API标准中增加了X80钢级,随后X80开始部分在一些管线工程中使用,并很快就投入到X100和X120管线钢的开发试制工作。

高钢级管线钢的组织特征和强韧性

的组织 由针状铁索体 、 贝氏体和少量下贝 氏体组成 ; 粒状 随钢的有效晶粒尺寸降 低 、 氏体含量 增加 以及组织均 匀 贝

性 提高 , 高钢级管线钢 的强韧性 明显增加 。

关键词 高钢 级管线钢 背散 射电子显微镜

有效 晶粒度 针状铁素 体 贝氏体

强韧性

S r c u e Fe t e a d S r n t To h e so g a p l e S e l t u t r a ur n t e g h- ug n s fHi h Gr de Pi ei t es n

高等级管线钢板的开发及应用

兴澄特钢拥有当今世界先进水平的转炉炼 钢、精炼、连铸、3 500 mm炉卷/4 300宽厚板轧制 生产线,特殊钢的钢包炉外精炼率和钢水连铸率

第4期

石艾来,等:高等级管线钢板的开发及应用

-技术先进,生产的 钢材具有化学成分控制范围窄、纯净度高、性能稳 定的特点,质量达到国外同类产品水平。3 500 mm中厚板生产线由3台高强度轧机和2台进口 卷取炉组成,冷却系统采用ACC层流冷却,冷却 系统后面布置三辐助卷式卷取机。4 330 mm宽 厚板生产线轧机区目前由粗轧和精轧双机架轧机 组成,冷却系统具有直接淬火(DQ)和快速冷却 (ACC)功能,可以实现大压下和快速冷却。

第25卷第4期

-12 - 2219 年 8 月

宽厚板

WIDE AND HEAVY PLATE

Vol. 25, No. 4 August 2019

高等级管线钢板的开发及应用

石艾来诸建阳孙宪进林涛 (江阴兴澄特种钢铁有限公司)

摘 要 针对高等级管线钢的性能特点,通过成分设计,利用兴澄特钢4 300 mm宽厚板分厂的双机架大 轧制力轧机及直接淬火(DQ) +快速冷却(ACC)冷却系统,开发并批量生产了 X70M系列高等级管线用钢,同 时系统研究了钢水纯净度和控轧控冷工艺对DWTT性能的影响。结果表明,合理的成分、连铸及控轧控冷工 艺设计有助于钢板获得细小的针状铁素体(AF) +准多边形铁素体(QF)组织,并在保证高强度情况下取得优 良的低温冲击韧性和低温落锤性能。

要严格控制夹杂物含量及形态,使其达到含量少、 均匀分布的要求。其次是降低气体及有害元素含 量,并通过科学设计的控轧控冷工艺⑷获得均匀 且晶粒细小的组织,同时,钢板的表面不能存在任 何缺陷,以免缺陷处成为疲劳裂纹源。兴澄特钢 凭借4 300 mm宽厚板生产线双机架大轧制力轧 机、DQ+ACC冷却系统等设备以及技术优势,开 展X77M高等级管线钢的开发试制,同时系统研 究了钢水纯净度和控轧控冷工艺对DWTT性能 的影响。

钢管等级分类

钢管等级分类1. 一级钢管一级钢管是最高等级的钢管,具有最高的质量和性能要求。

它通常采用高质量的碳素钢材料制造,经过精密的加工和热处理工艺,具有较高的强度、硬度和耐腐蚀性。

一级钢管主要用于承受高压和高温环境下的输送系统,如石油、天然气和化工领域。

2. 二级钢管二级钢管是次高等级的钢管,具有较高的质量和性能要求。

它通常采用中等碳素钢或低合金钢材料制造,经过适当的加工和热处理工艺,具有一定的强度和韧性。

二级钢管主要用于输送液体和气体的管道系统,如给水、排水和供暖系统。

3. 三级钢管三级钢管是中等等级的钢管,具有一定的质量和性能要求。

它通常采用普通碳素钢材料制造,经过一般的加工和热处理工艺,具有适度的强度和韧性。

三级钢管广泛用于建筑和结构领域,如梁、柱和框架等。

4. 四级钢管四级钢管是较低等级的钢管,质量和性能要求相对较低。

它通常采用低碳素钢材料制造,经过简单的加工和热处理工艺,具有较低的强度和韧性。

四级钢管主要用于一些不要求高强度和耐腐蚀性的应用,如普通建筑中的排水管道。

5. 五级钢管五级钢管是最低等级的钢管,质量和性能要求最低。

它通常采用普通碳素钢材料制造,经过基本的加工工艺,强度和韧性较低。

五级钢管适用于一些非结构性应用,如家具制造和装饰领域。

总结起来,钢管根据其材质、尺寸和性能特点可以分为一级到五级等级。

不同等级的钢管适用于不同的应用领域,从高强度和耐腐蚀性要求的输送系统到一般建筑和装饰领域的非结构性应用。

正确选择适合的钢管等级对于工程的安全和可靠性至关重要。

在实际应用中,我们应根据具体的需求和环境要求选择合适的钢管等级,以确保工程的质量和性能达到预期目标。

高强度管线钢的工艺与组织性能

粗轧机组由 2800mm 二辊轧机和 2800mm 四 辊轧机组成。

二辊轧制 7 道次, 四辊轧制 3 道次。为了保证 控 轧 的 压 下 率 要 求, 粗 轧 机 组 压 下 率 要 大 于 70% , 因此为精轧机组提供的坯料要< 75mm , 同 时保证在奥氏体再结晶范围内轧钢, 因此温度选 在 950~ 1020℃范围内。

中间辊道输送温降 20~ 30℃, 四辊轧机架为 30~ 40℃, 二辊轧机为 40~ 60℃。根据控轧要求的 精轧温度为 840~ 880℃, 可推算出二辊开轧温度 应 为 1080~ 1120℃, 则烧钢温度 (均热段) 应 为 1160~ 1200℃。 由加热温度来确定整个生产线的 温度控制是今后生产合格管线钢, 实现温度控制 轧制的可行方案。 3. 2 X 56 管线钢控轧控冷的具体方案

全满足表 1 要求。 并得到了细小的铁素体和珠光 体组织如图 2, 晶粒细于 10 级, 硫化物、氧化物按 GB 10561- 89 评级为 1. 0~ 2. 0 级。

以某次生产 X 56 管线钢的具体制度为例说明 如下:

(1) 加热钢坯为 250mm ×900mm 模铸料, 在 炉时间 415h, 加热段温度为 1220℃, 均热段温度 为 1160~ 1180℃。

ΡQ 5 Ρb

0℃横向 A KV , J

70. 77~ 0. 87

30~ 54

0. 83

46

0. 81~ 0. 86 126

0. 84

0. 86~ 0. 90 109

0. 87

P,w t% 0. 009~ 0. 018

0. 011

S,w t% 0. 007~ 0. 015

0. 0014 ≤0. 001

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高级别管线钢概述管线钢是指用于输送石油、天然气等的大口经焊接钢管用热轧卷板或宽厚板。

管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能。

随着石油、天然气消费量的增长,其输送的重要性显越发突出,尤其是长距离输送。

而提高输送效率,提高输送的经济效益就要通过加大输送管道口径,提高输送压力来解决。

从而提高了对高级别、高性能管线钢的需求。

1、国内发展概况我国管线钢的起步较晚,国内生产符合API5L标准的管线工程设计要求的管线钢仅有10多年的历史,X60~X70级管线钢已在国际市场上占有一定的地位,目前国内已投入生产的X80级管线钢质量也达到了国际先进水平,X100级管线钢已经研制出来。

随着国内冶金技术装备水平的提高,我国能生产管线钢板卷的企业逐渐增多,但是能够生产X70及以上级别的钢厂仅有宝钢、武钢、鞍钢、舞钢、等。

近两年来,许多钢铁厂加大了对高级别管线钢的研究开发,宝钢已研发出X120级别的管线用钢板。

21世纪是我国输气管建设的高峰时期。

“西气东输”管线采用大口径、高压输送管的方法,这条管线全长4167km,输送压力为10MPa,管径为1016mm,采用的钢级为X70、厚度4.6mm,-20℃的横向冲击功≥120J。

从西气东输工程钢材与钢板的国产化率统计看(表1.1)[1],此项目X70钢材与钢管的总国产化率并不高,说明我国迫切需要加速高钢级管线钢宽厚板生产能力的建设。

从总体上来看,我国X80级别以上高级别管线钢与国际上还有很大的差距,同级别管线钢的开发与应用整整比发达国家晚了近30年。

表1.1西气东输工程钢材与钢板的国产化率统计2、国外发展概况国外高级别管线钢呈现强劲的发展趋势,从20世纪70年代初期X65管线钢开始投入使用,80年代X70级管线钢逐渐被引入工程建设,1985年API标准中增加了X80钢级,随后X80开始部分在一些管线工程中使用,并很快就投入到X100和X120管线钢的开发试制工作。

有关X100最早的研究报告发表于1988年[2],通过大量工作已形成很好的技术体系。

表2.1为报道的部分X100管线钢的成分,相对应的力学性能列于表2.2。

其成分特点是低碳、高锰,铌的质量分数为0.040%~0.06%,钛含量<0.02%以及含有钼、镍等元素。

表2.2 与表2.1对应序号成分的X100管线钢的力学性能欧洲钢管自1995年开始进行X100的开发试制,通过试验认为采用表2.1的成分通过TMCP工艺可得到强度、韧性和焊接性较好配合的X100管线钢,并按此进行X100的试生产,到2002年已生产了数百吨壁厚在12.7~25.4 mm的X100管线钢[3]。

2002年9月,TransCanada用JFE/NKK提供的口径1219 mm、壁厚14.3 mm的X100钢管在加拿大WESTPATH项目中铺设了1 km长的试验段,进行了世界上首次X100的应用试验。

通过现场焊接试验,认为只要采取适当的措施,X100现场焊接的焊缝强度和韧性可以获得满意的结果。

表2.3 X120的目标性能1993年埃克森美浮公司开始X120超高强度管线钢的研发工作,并于1996年分别与日本新日铁和住友金属签订了X120管线钢的联合开发协议[4-7]。

X120管线钢的研究目标见表2.3,要求在满足高强度的同时还需具有-30℃大于231 J 的高止裂韧性。

新日铁开发的X120管线钢的母材和焊缝基本成分分别见表2.4和2.5[6]。

表2.4 新日铁开发的X120管线钢母材的基本成分(wt%)3、高级别管线钢生产工艺上关键问题高级别管线钢生产朝着超纯净度、超细晶粒、焊接无裂纹、高抗腐蚀等方向发展,这对高级别管线钢的冶炼、轧制和焊接等工艺过程提出了更高的要求。

对于冶炼工艺来说,就是要严格控制管线钢的化学成分。

随着现代冶金技术的发展,对于高级别管线钢的元素控制,已经能够确保S、P等杂质元素,O、N、H等气体元素和Pb、As、Sn、Sb、Bi等残余元素低或超低含量的管线钢的生产。

碳是增加钢强度的有效元素,但是它对钢的韧性、塑性和焊接性有负面影响。

同时,极地管线钢和海洋管线对低温韧性、断裂抗力以及延性和成形性的需要,管线钢的碳含量成逐步下降的趋势。

目前在综合考虑管线钢抗HIC性能、野外可焊性和晶界脆化时,最佳碳含量应控制在0.01%~0.06%之间[7]。

硫是管线钢中影响钢的抗HIC能力和抗SCC能力的主要元素,对钢的低温冲击韧性也有影响。

有研究表明[8],当钢中硫含量大于0.005%时,随着钢中硫含量的增加,HIC的敏感性显著增加。

当钢中硫含量低于0.002%时,HIC明显降低,甚至可以忽略此时的HIC。

脱硫一直是冶金生产中一个重要环节,技术发展很快,在目前大生产的条件下,将管线钢的硫含量控制在0.001%以下已经能够实现。

磷在管线钢中是一种易偏析元素,偏析区的淬硬性约是碳的2倍。

除此之外,磷会恶化管线钢的焊接性能,显著降低钢的低温冲击韧性,提高钢的脆性转变温度,使钢管发生冷脆。

对于高级别的管线钢应更加严格控制钢中的磷含量,目前有报道的X100管线钢对磷含量的要求在0.002%以下。

钢中氢是导致白点和发裂的主要原因。

管线钢中的氢含量越高,HIC产生的几率越大,腐蚀率越高,平均裂纹长度增加越显著。

利用真空精炼脱气可很好地控制钢中的氢含量,目前已经能将钢中的氢含量降到0.0001%~0.0002%。

钢中氧含量过高会生成氧化物夹杂以及宏观夹杂增加,严重影响管线钢的洁净度。

钢中氧化物夹杂是管线钢产生HIC和SSC的根源之一,危害钢的各种性能。

尤其是当夹杂物直径大于50μm后,严重恶化钢的各种性能。

为了减少氧化物夹杂数量,一般控制钢中氧含量在0.001%~0.002%。

对于轧制工艺来说,近年来发展起来的热机械控制工艺(TMCP)是一项节约材料、简化工序和节省能源消耗的先进轧钢技术。

它通过工艺手段充分挖掘钢材潜力,大幅度提高钢材的性能,给冶金企业和社会带来了巨大的经济效益,代表了HSLA钢的发展方向。

TMCP技术是一种定量地、预定程序地控制热轧钢的形变温度、压下量、形变道次、形变间歇停留时间、终轧温度以及终轧后冷却速度等工艺参数。

TMCP工艺包括控制轧制工艺和轧后的控制冷却工艺,最早应用于管线钢的生产。

目前,管线钢的TMCP工艺技术已发展到一个新的阶段。

热轧过程的计算机控制与热加工物理冶金学相结合,已有可能对轧制过程中温度的变化、组织形态、晶粒尺寸、奥氏体未再结晶区的累积应变和铁素体中残余应变,以及微合金元素碳氮化物的沉淀析出动力学等进行有效控制和准确地预测,为开发超细晶粒的管线钢,同时提高高级别管线钢的强度和韧性开辟了更广阔的途径。

对于焊接工艺来说,随着人们对管线钢质量要求的提高,对高级别管线钢的焊接安全也越来越严格。

与此同时,为了提高焊接效率,单面埋弧焊(SAW)、气电焊(EGD)及电渣焊(ESW)等大线能量焊接技术已被逐步采用,但是大线量焊接使管线钢的焊接热影响区(HAZ)性能严重恶化,对高级别管线钢的安全性问题构成严重威胁。

是否具有良好的可焊性已经成为管线钢质量好坏的重要判据,焊接性问题已经成为高级别管线钢开发的重要课题。

参考文献:[1]西气东输管道分公司刘文成:“在市场风云变幻中实现高效、廉洁、优质的目标”,2003年11月.[2]Hashimoto Y,Komizo T,Tsukamoto M,et a1.Recent Development of Large Diameter Line Pipe(X80and X100 Grade)[J].The Sumitomo Search,1988,37:93~104.[3]Hillenbrand H G,Kalwa C.Production and Service Behavior of High Strength Large Diameter Pipes[A].Toyoda M,Denys R eds.Proeeedins of International Conference on the Application and Evaluationof High-Grade Linepipes in Hostile Environments[C].Yokohama,Japan:Scientific SurveysLtd.2002.203~215.[4]Petersen C W,Corbett K T,Fairchild D P,et a1.Improving Long-Distance Gas Transmission Economics;X120 Devlopment Overview[A].Denys R eds.Proceedings of the 4th International Pipeline Technology Conference[C].Ostend,Belgium:Scientific Surveys Ltd.2004.3~30.[5]Fairchild D P,Macia M L,Papka S D,et a1.High Strength Steels-Beyond x80[A].Proceedings of International Confer—ence on the Application and Evaluation of High-Grade Line-pipes in HostileEnvironments[C].Yokohama,Japan:2002.307~321.[6]郑磊,傅俊岩.高级别管线钢的发展现状[J].钢铁,2006,41(10):1~10.[7]郝瑞辉,从晖,马薇等.合金元素在高级别管线钢中的作用与控制[J].河南冶金.2006,14(3):21~24.[8]Akihiko Takahashi,Hiroyuki Ogawa.Influence of Microhardness and Inclusion on Stress Oriented Hydrogen Induced Cracking of Linepipe Steels[J].ISIJ International,1996,36(3):334.。