第五章 金属电弧喷涂快速制模技术

电弧喷涂模具

张汪年

快速成型技术及应用

2)脱模剂涂好进行喷涂制造,在喷涂时要注意: 环境的控制,注意防止灰尘; 喷涂厚度的控制,厚度过厚浪费材料,而且会 带来内应力,过薄力学性能不够,厚度一般为23mm; 均匀性控制 控制厚度一般是通过移动喷枪来达到,移动速度 快,厚度薄,移动速度慢,厚度就厚。

3、喷涂距离 定义:指喷抢的喷嘴到基体或过度基模表面的距 离。

距离越大,喷涂的金属颗粒的动量越到,和基体 的结合强度好,力学性能好;反之,则结合不致 密,力学性能差。

张汪年

快速成型技术及应用

4、喷涂角度 定义:指喷嘴气流轴线与喷涂基模之间的夹角。

喷涂角度小于45°时会产生遮避效应,很多地

5、在模型表面喷涂金属,选择最佳喷涂参数, 保持喷枪的连续运动,保证涂层厚度均匀,同时 注意枪的运动速度,从而保证一定的厚度,涂层 的厚度一般为2-3mm.

张汪年 快速成型技术及应用

6、制作型框,电弧喷涂模具一般要有骨架结构, 采用浇注成型,在浇注前要制作型框,型框的大小 按模具工作强度要求确定。

3、常用材料

用于电弧喷涂的材料通常有铝、锌、铜、镍等。

张汪年 快速成型技术及应用

4、材料形状:丝状材料,一般直径为2mm,3mm 两种,直径的不同,喷涂效果不同,采用3mm大 直径的丝材,在喷涂过程中,熔滴颗粒很大,涂 层组织粗大,空隙多,涂层力学性能不佳,一般 选用2mm丝,但在拉丝过程中工序困难。

张汪年

快速成型技术及应用

四、电弧喷涂模具结构及制作工艺

1、电弧喷涂模具结构 基本结构分为三部分:金属喷涂层,背衬层,钢 结构部分。 金属喷涂层:在喷涂过程中熔融金属冷却后形成 的部分,厚度一般为2-3mm,也是电弧喷涂模具 主要工作部分,是影响其生产产品质量好坏主要 部分。

电弧喷涂技术在模具制造中应用

电弧喷涂技术在模具制造中应用电弧喷涂技术在模具制造中应用为了快速、低成本地制造出模具产品,近年来,基于LOM的快速模具制造技术已成为国外LOM应用研究开发的重点,并演化出一整套快速模具制造技术(RapidTools,简称RT),采用该技术,能在几天,甚至24h内完成复杂零部件从图纸到模具制造的全过程。

目前,RT技术主要用于生产注塑模、压铸模等,这些模具一般具有复杂的型芯、型腔结构,用传统机电加工相当困难。

但若用LOM原型或样件作母模,可以非常容易地用金属喷涂技术复制出模具,这种模具有良好的机械加工性能,可进行局部切削获得更高的模具精度,并可以批量、低成本地生产塑料零件。

1 LOM原型的制作叠层制造技术(LOM技术)是国外在20世纪80年代后期至90年代初期发展起来的一项新的先进制造技术,它是机械、材料、NC,CAD、激光、化工等多学科相互交叉渗透而形成的一个新学科,尽管它的发展时间不长,但发展速度非常迅速,而且它对制造业的重要性和对当今制造业的推动作用越来越受到人们的关注。

LOM原型的制作过程为:(1)模型剖分。

对于尺寸大于快速成形设备台面空间的零件,根据其特点,将其剖分成小尺寸的零件。

(2)基底制作。

为了保证原型的尺寸精度高、形状完整、没有错位,要在工作台上根据原型的大小制作一定厚度的基底,使原型与工作台可靠连接。

(3)原型制作。

根据制作过程的实际情况,选择合适的激光切割速度、加热温度、加热辊速度及压力、送纸速度、激光能量系数等参数,开始原型制作。

(4)余料、废料去除。

用适当的工具从制作完的叠层块料中去除废料,将原型剥离出来。

(5)后置处理。

为提高原型表面质量或满足进一步翻制模具的需要,要对原型进行后置处理,如防水、防潮、加固和使其表面光滑等。

图1为处理后的LOM原型。

2 快速模具制造技术金属喷涂有电弧喷涂、火焰喷涂、等离子喷涂等几种方式,其中电弧喷涂与其他喷涂方式相比具有涂层强度高、使用成本低、生产效率高、质量稳定等优点。

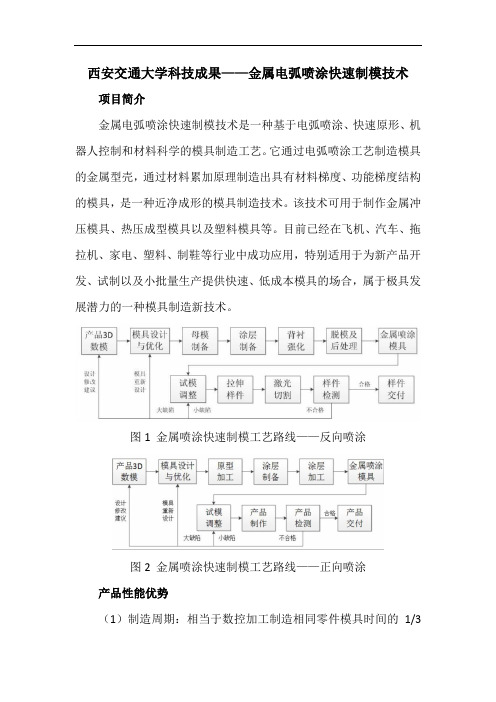

西安交通大学科技成果——金属电弧喷涂快速制模技术

西安交通大学科技成果——金属电弧喷涂快速制模技术项目简介金属电弧喷涂快速制模技术是一种基于电弧喷涂、快速原形、机器人控制和材料科学的模具制造工艺。

它通过电弧喷涂工艺制造模具的金属型壳,通过材料累加原理制造出具有材料梯度、功能梯度结构的模具,是一种近净成形的模具制造技术。

该技术可用于制作金属冲压模具、热压成型模具以及塑料模具等。

目前已经在飞机、汽车、拖拉机、家电、塑料、制鞋等行业中成功应用,特别适用于为新产品开发、试制以及小批量生产提供快速、低成本模具的场合,属于极具发展潜力的一种模具制造新技术。

图1 金属喷涂快速制模工艺路线——反向喷涂图2 金属喷涂快速制模工艺路线——正向喷涂产品性能优势(1)制造周期:相当于数控加工制造相同零件模具时间的1/3至1/10。

(2)制造成本:制造费用与数控加工制造相同模具相比,成本最多可节省35%以上。

(3)模具精度:摸具最大尺寸变形范围不高于0.1%,更高精度可通过CNC加工实现。

(4)模具寿命:锌铝合金模具表面硬度为HV200。

抗压强度80MPa,一般冲压件可达到数百件,内饰件可达数千件。

市场前景及应用(1)钣金拉延成型轿车典型零件:四门两盖、车顶、底板、轮罩、翼子板等的内外板,一般来说,外形尺寸≥300mm,厚度≤1.5mm 的薄板零件均可保证样车批量要求,厚度>1.5mm的薄板零件及高强板材料零件需根据产品成型特点具体确认产品批量。

(2)内饰成型塑料加工中的反应注塑成型、吹塑成型、结构发泡及其它一些注塑工艺过程。

利用金属喷涂快速制模技术为波导汽车成功完成两个车型(AM08/AM06两款三厢、两厢轿车)40副样车试制模具;为长安汽车CM5车型提供样车样件快速制造;为一汽吉林制造中低熔点金属喷涂快速模具、高熔点金属喷涂快速模具;为上汽通用五菱汽车制造行李箱后端板总成零件。

技术成熟度中试合作方式合作开发。

电弧喷涂快速模具制造技术共48页文档

31、别人笑我太疯癫,我笑他人看不 穿。(名 言网) 32、我不想听失意者的哭泣,抱怨者 的牢骚 ,这是 羊群中 的瘟疫 ,我不 能被它 传染。 我要尽 量避免 绝望, 辛勤耕 耘,忍 受苦楚 。我一不前时 ,我继 续拼搏 。

46、我们若已接受最坏的,就再没有什么损失。——卡耐基 47、书到用时方恨少、事非经过不知难。——陆游 48、书籍把我们引入最美好的社会,使我们认识各个时代的伟大智者。——史美尔斯 49、熟读唐诗三百首,不会作诗也会吟。——孙洙 50、谁和我一样用功,谁就会和我一样成功。——莫扎特

33、如果惧怕前面跌宕的山岩,生命 就永远 只能是 死水一 潭。 34、当你眼泪忍不住要流出来的时候 ,睁大 眼睛, 千万别 眨眼!你会看到 世界由 清晰变 模糊的 全过程 ,心会 在你泪 水落下 的那一 刻变得 清澈明 晰。盐 。注定 要融化 的,也 许是用 眼泪的 方式。

35、不要以为自己成功一次就可以了 ,也不 要以为 过去的 光荣可 以被永 远肯定 。

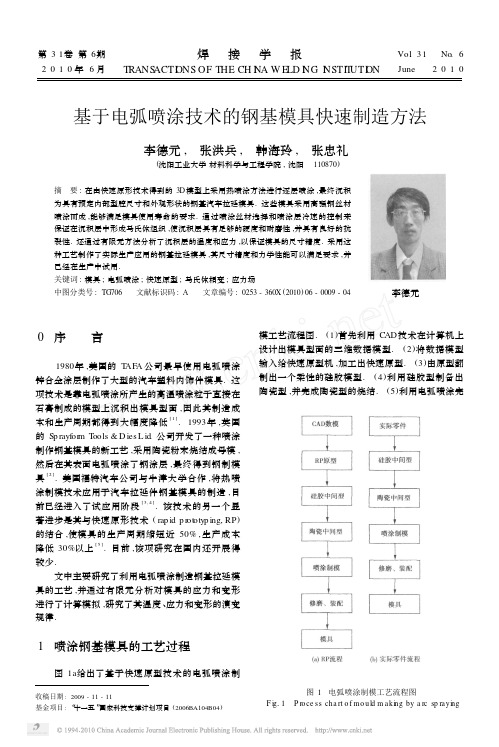

基于电弧喷涂技术的钢基模具快速制造方法

第31卷第6期2010年6月焊 接 学 报T RANS ACTI O NS OF T HE CH I N A W E LD I N G I N STI T UTI O NVol .31 No .6June 2010收稿日期:2009-11-11基金项目:“十一五”国家科技支撑计划项目(2006BA104B04)基于电弧喷涂技术的钢基模具快速制造方法 李德元, 张洪兵, 韩海玲, 张忠礼 (沈阳工业大学材料科学与工程学院,沈阳 110870)摘 要:在由快速原形技术得到的3D 模型上采用热喷涂方法进行逐层喷涂,最终沉积为具有预定内部型腔尺寸和外观形状的钢基汽车拉延模具.这些模具采用高强钢丝材喷涂而成,能够满足模具使用寿命的要求.通过喷涂丝材选择和喷涂层冷速的控制来保证在沉积层中形成马氏体组织,使沉积层具有足够的硬度和耐磨性,并具有良好的抗裂性.还通过有限元方法分析了沉积层的温度和应力,以保证模具的尺寸精度.采用这种工艺制作了实际生产应用的钢基拉延模具,其尺寸精度和力学性能可以满足要求,并已经在生产中试用.关键词:模具;电弧喷涂;快速原型;马氏体相变;应力场中图分类号:TG706 文献标识码:A 文章编号:0253-360X (2010)06-0009-04李德元0 序 言1980年,美国的T AF A 公司最早使用电弧喷涂锌合金涂层制作了大型的汽车塑料内饰件模具.这项技术是靠电弧喷涂所产生的高温喷涂粒子直接在石膏制成的模型上沉积出模具型面,因此其制造成本和生产周期都得到大幅度降低[1].1993年,英国的Sp rayfor m T ools &D ies L id .公司开发了一种喷涂制作钢基模具的新工艺,采用陶瓷粉末烧结成母模,然后在其表面电弧喷涂了钢涂层,最终得到钢制模具[2].美国福特汽车公司与牛津大学合作,将热喷涂制模技术应用于汽车拉延件钢基模具的制造,目前已经进入了试应用阶段[3,4].该技术的另一个显著进步是其与快速原形技术(rap id p r ot otyp ing,RP )的结合,使模具的生产周期缩短近50%,生产成本降低30%以上[5].目前,该项研究在国内还开展得较少.文中主要研究了利用电弧喷涂制造钢基拉延模具的工艺,并通过有限元分析对模具的应力和变形进行了计算模拟,研究了其温度、应力和变形的演变规律.1 喷涂钢基模具的工艺过程图1a 给出了基于快速原型技术的电弧喷涂制模工艺流程图.(1)首先利用CAD 技术在计算机上设计出模具型面的三维数据模型.(2)将数据模型输入给快速原型机,加工出快速原型.(3)由原型翻制出一个柔性的硅胶模型.(4)利用硅胶型制备出陶瓷型,并完成陶瓷型的烧结.(5)利用电弧喷涂完图1 电弧喷涂制模工艺流程图F i g 11 P r o ce s s cha rt o f m o u l d m aki ng by a rc sp ra yi ng10 焊 接 学 报第31卷成模具型面的沉积.(6)对模具型面进行抛光、加固及装配,完成模具的制造.在一些情况下,该方法也可以直接用现有的零件进行制模.即直接从实际零件上翻制出硅胶模型,其制备工艺可按照图1b的流程进行.在上述的各工艺流程中,陶瓷型的制备是难度最大的一项工作.这些陶瓷型不但要有较高的强度和较小的收缩系数,并且在喷涂形成足够厚度的沉积层后,还要比较容易脱模,且不能对形成的模具型腔有任何损伤.研究过程中,在常用的氧化铝、氧化硅、氧化锆、石膏、铝矾土等材料中进行了筛选.通过对强度、变形量和耐热能力等参数的综合评价,发现A l2O3粉末尺寸收缩率最小,耐热性良好.同时还发现,陶瓷骨料的粒度越小,烧结后的陶瓷型的表面状态越好,结合强度也越高,但其收缩率则越大.试验表明,当A l2O3粉末直径约为47μm(325目)时,各方面综合性能最好.为了改善陶瓷型的填实程度,并改善强度和表面状态,又在其中填加了少量粒径更小的A l2O3粉末.在选择细粉的粒径和比例过程中,采用了球状粉料的刚性球四面体堆垛模型,采用下式计算了其中心间隙尺寸,即(2R)2-(233R)2=32(R+r)(1)式中:R为基本粉料的粒径;r为填充细粉料的粒径.计算结果表明,当基本粉料粒直径为47μm 时,细粉直径应为4.36μm.在市售粉末中选择了直径相近的2500目细粉,其粉料平均直径为5μm.且经过推导,确定二者体积比例为1/18时,堆垛密度最大.最终采用该比例进行了混粉操作,烧结制作了陶瓷型,获得了良好的应用效果.2 模具沉积层的制备及性能测试钢基拉延模具的型面不但需要有良好的尺寸精度,而且需要有足够的硬度和耐磨性能.为了保证满足这些要求,在研究过程中选择了多种喷涂丝材,表1给出了其中几种丝材的化学成分.表1 喷涂丝材的化学成分(质量分数,%)Ta b l e1 Com po s iti o n s o f sp rayi ng w ire sC Si Mn Cr Fe 3Cr130.26~0.40≤1.00≤1.0012~14余量65Mn0.62~0.700.17~0.370.90~1.20≤0.25余量70号0.60~0.750.17~0.370.50~0.80≤0.25余量82B0.80~0.850.15~0.370.50~0.80≤0.25余量采用电弧喷涂设备完成模具沉积层的制备.喷涂参数为电压25V;电流300A;喷距150~200 mm;工作气体为压缩空气.对喷涂后的沉积层进行金相分析表明,涂层中粒子扁平化状态良好,结合致密,且孔隙很少.采用扫描电镜对涂层组织进行放大观察,发现在高碳钢沉积层和马氏体不锈钢沉积层中均获得了马氏体组织.如图2和图3所示,分别为3Cr13不锈钢和82B钢沉积层中的马氏体组织形貌.对涂层的表面和截面进行了硬度测试,其结果见表2.为了与传统的机械加工模具相比较,选择了淬火后的Cr12模具钢试块进行了比较.由表2中的数据可见,除70号涂层的硬度偏低一些以外,其它3种材料的硬度比较接近.与Cr12模具钢相比,其硬度值也很相近.这说明喷涂沉积层的硬度并不表2 各种钢涂层的表面和截面硬度(HV)Tab l e2 Su rface a nd c r o s s2se c ti o n ha rdne s s o f s tee l de2 po s itCr123Cr1365Mn70号82B截面硬度653643636594634表面硬度653640702549609第6期李德元,等:基于电弧喷涂技术的钢基模具快速制造方法11明显低于经过热处理的模具钢.为了考察热喷涂模具的耐磨性能,采用MMW—1型立式万能摩擦磨损试验机对沉积层进行了磨损试验.在试环表面喷涂上述4种材料的涂层,与25号和50Cr V钢销组成摩擦副,其中50Cr V 钢销在900℃淬火.磨损试验中,也与Cr12钢进行了比较.所获得的磨损试验数据如表3所示.表3 涂层磨损量对比(g)Tab l e3 l o s s o f w ea r i n depo sits3Cr1365Mn70号82B Cr1225号0.02520.04050.03300.06440.0065 50Cr V0.00920.01590.02100.02090.0021由表3中数据可见,在所研究的几种材料中, 3Cr13不锈钢的耐磨性是最好的,但其磨损量仍明显高于Cr12模具钢.这说明采用电弧喷涂制造模具的方法尽管在生产周期和成本等方面具有很大优势,但在模具使用寿命等方面与传统的机械加工模具仍有一定的差距.3 具有伪合金组织的沉积层制备为了进一步提高模具沉积层的耐磨性,研究中还制备了具有伪合金组织的沉积层.制备过程中采用电弧喷涂3Cr13丝材,采用等离子喷涂N i W C35粉末,成功地获得了具有伪合金组织的沉积层.图4a为所获得的沉积层的组织形貌.对低倍金相采用定量金相测定表明,在整个视场内N i W C35喷涂粒子所占面积比为18%.由图4b中可以看出,在N i W C35喷涂粒子中,含有大量的WC颗粒,其中有多边形的块状大颗粒,也有弥散分布的微小颗粒.对伪合金组织进行显微维氏硬度测试表明,N i2 WC35喷涂粒子所形成的组织区域中,其平均维氏硬度为740HV,而3Cr13喷涂粒子所形成的组织区域中,其平均维氏硬度为620HV.与50Cr V钢销组成摩擦副进行磨损试验,30m in后磨损失重为010065g,与表3中数据比较可见,其磨损失重仅是普通3Cr13沉积层的71%.这说明采用伪合金沉积层是制备高寿命模具的有效方法.4 模具沉积层变形与应力模拟为了研究热喷涂制备模具过程中的应力和变形情况,以几种小型模具作为计算模拟对象,对变形和应力进行了模拟.图5为其中一个瓶盖形小型模具图4 伪合金沉积层的组织形貌F i g14 M i c r o struc tu re o f3C r13+N i W C35depo s it的形状及尺寸.图中芯部粗实线内包络的圆柱体为陶瓷母模,材料为A l2O3;在其外部喷涂3Cr13马氏体不锈钢模具材料.为了模拟喷涂过程中沉积层逐渐增厚的情况,采用ANSYS软件中的生死单元法进行计算,计算中单元的划分方式如图5所示.计算过程中3Cr13的热物理参数见参考文献[6].图5 喷涂模具1的形状及尺寸(mm)F i g15 Shap e a nd si ze o f sp ra yed m o u l d1图6为该模具全部喷涂完毕,且上表面中心处冷却至20℃时,模具中各处的应力分布云图.由图6可知,沉积层中涂层与基体接触的下表面、型腔的侧壁及上部内表面应力较大;型腔顶部涂层中心附近应力最小.涂层下表面的最大应力值达到79.7 MPa.图7为此时沉积层的变形情况.沉积层整体向型腔内部收缩,收缩量从模型中心向外部递增,边缘最大变形量达到0.0041mm.而型腔内壁的收缩量的最大值为0.0027mm.图8为另一个舟皿形小型模具的尺寸和模型划分情况.图9为该模具冷却到室温后的变形情况,为了便于比较,将模型的原始轮廓线也绘制在该图中.从图中可以看到,在该模具的A -A 剖面上,上部开口位置是收缩变形最大的部位.计算表明,此处最大变形量为0.112mm ,而舟皿底部最小变形量图8 喷涂模具2的形状及尺寸(mm )F i g 18 Shap e a nd si ze o f sp ra ye d m o u l d 2仅为0.013mm.实测表明,在开口部位的实际变形量为0.4mm ,约为计算数值的3倍,而底部变形则很小,无法用普通量具测量出变化,变形量的分布趋势与计算结果是相同的.最后,采用热喷涂的方法制作了闵瑞丝商务车拉门防撞梁延长件模具,这是一种典型的汽车拉延件模具,如图10所示.检定结果表明,模具的尺寸精度达到了±0.05;表面硬度为58~62HRC;表面粗糙度为0.8~1.6μm;模具型面贴合率为95%,可以满足生产的要求.5 结 论(1)采用高碳钢、马氏体不锈钢都可以完成模具的喷涂制造,其沉积层均为马氏体组织.所制备的模具表面硬度满足要求,但耐磨性与Cr12模具钢相比尚有一定差距.(2)采用电弧喷涂与等离子喷涂相结合,制备了具有伪合金组织的模具沉积层,该种组织可以获得高硬度和良好的耐磨性,为热喷涂制备模具提供[下转第16页](3)对6mm厚的低碳钢管道不开坡口,使用活性剂后可以一次焊透,并且单面焊接双面成形.参考文献:[1] 石 凯,奚运涛,周 勇,等.小口径钢管全位置脉冲TI G焊的成形控制及组织调控[J].焊管,2002,27(1):21-24.Shi Kai,Xi Yuntao,Zhou Yong,et al.For m ing contr ol&ad2just m ent of full circumference length pulse TI G weld f or s mall di2a meter p i pe[J].W elded Pi pe and Tube,2002,27(1):21-24.[2] 刘秀春,亓安芳,李忠杰.全位置TI G对接焊机工艺试验研究[J].锅炉技术,2006,37(5):52-55.L iu Xiuchun,Q iAnfang,L i Zhongjie.Pr ocess test study of aut o2matic TI G orbital welding[J].Boiler Technol ogy,2006,37(5):52-55.[3] 陈裕川.锅炉、压力容器和管道焊接技术的新发展[J].现代焊接,2006(3):45-48.Chen Yuchuan.The Devel opment ofW elding technol ogy f or boil2er p ressure vessel and p i peline[J].Modern W elding Technol o2gy,2006(3):45-48.[4] 张瑞华,樊 丁,余淑荣.低碳钢A2TI G焊的活性剂研制[J].焊接学报,2003,24(2):16-18.Zhang Ruihua,Fan D ing,Yu Shur ong.Study activating flux form ild steel[J].Transacti ons of the China W elding I nstituti on,2003,24(2):16-18.[5] 张瑞华,樊 丁.低碳钢A2TI G焊的活性剂的焊接性研究[J].焊接学报,2003,24(1):85-87.Zhang Ruihua,Fan D ing.Study on weldability of A2TI G weldingf or m ild steel[J].Transacti ons of the China W elding I nstituti on,2003,24(1):85-87.[6] Fan D ing,Zhang Ruihua.Effect of flux on A2TI G welding ofm ild steels[J].Transacti ons of J WR I,2001,30(1):35-40.[7] Zhang Ruihua,Fan D ing.Numerical si m ulati on of effects of acti2vating flux on fl ow patterns and weld penetrati on in A2TI G weld2ing[J].Science and Technol ogy of welding and Joining,2007,12(1):15-23.[8] Zhang Ruihua,Fan D ing.Electr on bea m welding with activatingflux[J].Transacti ons of J WR I,2006,35(2):19-22.[9] 张瑞华,尹 燕,樊 丁.A2TI G焊熔深增加机理的数值模拟研究[J].机械工程学报,2008,44(5):176-182.Zhang Ruihua,Yin Yan,Fan D ing.Numerical si m ulati on of themechanis m f or penetrati on increasing of A2TI G welding[J].Jour2nal of Mechanical Engineering,2008,44(5):176-182. [10] 张瑞华,尹 燕,水谷正海,等.A2TI G焊接熔池行为的观察[J].机械工程学报,2009,45(3):115-118.Zhang Ruihua,Yin Yan,M izitani,et al.Observati ons of moltenpool behavi or during A2TI G welding[J].Journal of MechanicalEngineering,2009,45(3):115-118.[11] 萨维茨基.管道接头全位置活性焊剂焊接技术[J].航空制造技术,2006(7):83-85.Sa weiciji.A ll2Positi on welding technol ogy f or tube j oint with ac2tive flux[J].Aer onauticalManufacturing Technol ogy,2006(7):83-85.[12] 赵鹏成.全熔透TI G焊接熔池形态瞬时行为的数值模拟[D].济南:山东大学,2003.作者简介:张瑞华,男,1970年出生,博士,教授.主要从事活性焊接法、焊接过程数值模拟和激光加工等研究工作.发表论文50余篇. Em a il:zrh@[上接第12页]了一种新的途径.(3)采用文中研究的工艺制备出了实际模具,其尺寸精度和性能均能够满足生产要求.参考文献:[1] Grant P S,Cant or B.For m ing model by s p raying metal[J].Mod2ern Plastics,2001(10):1940-1944.[2] Eric A R,Joseph M,Dennis R A.A method of p r oducing t oolsand dies:Eur opean,0542820[P].1994-12-8.[3] Chal m ers E R.Rap id t ool technol ogy fr om ford country[J].Man2ufacturing Engineering,2001,127(5):36-41.[4] Collins D A,N ichols on J M,Szuba J A,et al.Method of makinga s p ray for med rap id t ool:United States,6513567[P].2003-4-2.[5] Grant P S,Duncan S R,Roche A.Scientific,technol ogical andeconom ic as pects of rap id t ooling by electric arc s p ray for m ing[J].Ther mal Sp ray Technol ogy,2006,15(4):796-801.[6] 田莳著.材料物理性能[M].北京:北京航空航天大学出版社,2001.作者简介:李德元,男,1959年出生,博士,教授,博士研究生导师.主要从事焊接工艺与设备、表面强化技术方面的科研和教学工作.发表论文70余篇.Em a il:dmy1962@2010,Vol.31,No.6T RANS ACTI O NS OF T HE CH I N A W ELD I N G I N STI T UTI O NⅠMA IN T O P I C S,ABSTRACTS&KEYWORDSM echan i ca l properti es and l a ser weld i n g process of B170P1 m ulti2gauge h i gh strength steel CHE N W ei1,CHE N Kang m in2,XUE Lei1,Y U Hailiang3,C A I Yan3(1.School of Mechanical Engineering,J iangsu University,Zhenjiang212013, J iangsu,China;2.School ofMaterial Science and Engineering, J iangsu University,Zhenjiang212013,China;3.Shanghai Key Laborat ory of Materials Laser Pr ocessing and Modificati on, Shanghai J iaot ong university,Shanghai200240,China).p1-4 Abstract: T wo types of B170P1high2strength steel with thickness of1.0mm and1.5mm were welded with different la2 ser welding p r ocess para meters.W elded j oints were tested by metall ographic exam inati on and hardness measure ment.The m i2 cr ostructure characteristics of the weld,base metal and heat2af2 fected zone were analyzed.The mechanical p r operties of s peci2 mens welded under different laser welding para meters were inves2 tigated by tensile test.The results show that the a mount of granu2 lar bainite in the weld increases with the increasing of welding power,and s o the s peci m ens have l ower p lasticity and ductility. Most of the grain boundary ferrite is stri py when the welding s peed is large;other wise,most of the grain boundary ferrite is massive.W hen heat input is l ow,the size of grain increases quickly with the increasing of heat input.The increasing of grain is contr olled by adjusting heat input.Key words: high2strength steel;laser welding;uniaxial tensi on;m icr ostructureI nfluence of cell segrega ti on i n clusi on of a lloy i n g ele m en ts on i n iti a ti on of hydrogen blister i n g i n hea t2affected zone of ac2 i cul ar ferr ite steels ZHOU Chengshuang1,Z HE NG Shuqi1, CHE N Changfeng1,CHE N Song2(1.Mechanical and Electrical Engineering Faculty,China University of Petr oleu m,Beijing 102249,China;2.Engineering Constructi on General Company of ZPE B SI N OPEC,Puyang457001,Henan,China).p5-8 Abstract: After hydr ogen2induced cracking test,many hydr ogen blisters appeared in the heat2affected zone of the L360MCS acicular ferrite steels.The cap s of the hydr ogen blis2 ters were t orn off by sticking a layer of high silver brazing all oys and extending.Then the fracture surfaces of the blisters were an2 alyzed by SE M and E DS.The cell segregati on inclusi on of all o2 ying ele ments containing Ca and A l sulfides and oxides were ob2 served in most of the initiating zones of the blisters.The results show that internal stress and increasing vacancy concentrati on are the main reas on of f or m ing void in the inclusi on zone.The key reas on how high hydr ogen p ressure for m s is that the hydr ogen at2 o m concentrati on in the void is l ower than that in the basal body due t o combinati on fr om hydr ogen at om s in the void.Key words: inclusi on;heat2affected zone;L360MCS steel;hydr ogen blisteringRap i d manufacture m ethod of steel2ba se m ould ba sed on arc spray i n g L I Deyuan,ZHANG Hongbing,HAN Hailing, ZHANG Zhongli(School of Material Science and Engineering,Shenyang University of Technol ogy,Shenyang110870,China). p9-12,16Abstract: By s p raying gradually on the3D rap id p r ot o2 type model,a steel2base stretch mould with certain internal size and external shape was for med.A s p repared by high strength steel wire,the mould has l ong life2ti m e enough t o satisfy the re2 quire ment of mould.By choosing p r oper s p raying wire and con2 tr olling the cooling rate,martensite m icr ostructure can be for med in the s p raying coatings,and it can p r ovide enough hardness, wear resistant and cracking resistance p r operties.I n order t o guarantee the size p recisi on during the mold manufacture,the fi2 nite ele ment analysis si m ulati on was intr oduced t o calculate the te mperature field and stress field of the deposited layer.The technol ogy has been used t o actual stretch mould,which di m en2 si onal accuracy and mechanical p r operties can meet the require2 ments,and has been used in p r oducti on.Key words: mould;arc s p raying;rap id p r ot otype;mar2 tensitic transf or mati on;stress fieldA2T I G weld i n g i n a ll2positi on weld i n g for m ild steel p i pe Z HANG Ruihua1,WANG Haitao1,WANG Rong2,P AN Q iangang3(1.State Key Laborat ory of Gansu Advanced Non2fer2 r ous Metal M aterials,Lanzhou University of Technol ogy, Lanzhou730050,China;2.Suzhou I ndustrial Park A2hand Technol ogy Co.,L td.,Suzhou215021,J iangsu,China;3. Dong Fang Boiler Gr oup Co.,L td.,Zigong643001,Sichan, China).p13-16Abstract: A2TI G welding is a novel and efficient method of welding.It is characterised with higher penetrati on than ordi2 nary TI G welding,less heat2affected zone,narr ow weld,and less a mount of def or mati on.Besides,it has a high welding efficiency and s o on.The app licati on of A2TI G welding in all2positi on welding f or the m ild steel p i pe was studied.After the activating fluxes was deposed on the metal surface by a brusher bef ore welding,the forced state of the weld pool at different area of the p i pe was analyzed during the weld p r ocess,and the regulati on of welding with activating fluxes for tube was p r ovided.A ll2positi on welding machine was used in p i pe welding.The full penetrati on can be got in a single pass without gr oove p reparati on f or the m ild steel p i pes of6mm thickness,compared with2mm in conven2 ti onal TI G welding p r ocess.By this p r ocess,the app licati on range of the all2positi on welding machine can be extended.The efficiency of p i pe welding has been i m p r oved.Key words: A2TI G welding;p i pe;all2positi on weldingW eld seam track i n g w ith fuzzy sli d i n g m ode con troller i n h i gh2pressure wa ter env i ronm en t L I Zhigang1,Z HANG Hua2,J I A J ianp ing2,X I O NG Yong2(1.Key Laborat ory ofM in2 istry of Educati on f or Conveyance and Equi pment,East China J iaot ong University,Nanchang330013,China;2.I nstitute of M echatr onics Engineering,Nanchang University,Nanchang 330031,China).p17-20,24。

电弧喷涂快速模具制造技术

5.2电弧喷涂快速制模工艺

电弧喷涂制模工艺流程

电弧喷涂制模工序 1、模型准备 2、在模型上喷涂金属 3、制作模具框架 4、浇注模具的填充材料 5、脱模、后序加工处理

电弧喷涂制模工艺流程图

金属电弧喷涂快速制模材料 电弧喷涂模具的材料一般应选用Zn、A1等低熔点 金属,因为低熔点合金的力学性能一般不高。金 属喷涂模具主要应用于新产品开发及小批量生产。

6、涂刷模具胶衣树脂 、

把原型和模框放置在平板上(图 6-2),原型和模框之间 的间隙要调整均匀。将模具胶衣树脂按一定的配方比 例,分别与促进剂、催化剂、固化剂混合搅拌均匀, 即可用硬细毛刷等工具将胶衣树脂刷于原型表面,一 般刷 0.5~0.2mm厚即可。

7、浇注凹模 、

当表面胶衣树脂开始固化但还有黏性时(一般为 30min), 将配制好的金属环氧树脂混合料沿模框内壁(不可直接 浇到型面上)缓慢浇入其中的空间。

• 3. 模具综合性能好

与非金属材料模具(如金属粉树脂模)相比, 表面硬度、耐磨性、粗糙度等性能大幅度提 高。

• 4. 电弧喷涂制模成本低

•5、缺点 、

① 形成金属薄壳时会在薄壳内产生很高的张应力。 为此,可在喷涂的同时进行喷丸处理。Fh于钢丸 撞击金属薄壳,诱发压应力,从而抵消薄壳内的 张应力。 ② 难以喷涂窄槽和小孔的内表面。为此,可先用铝、 黄铜制作窄槽或小孔状的嵌块,并将其固定在基 底相应的位置上,然后围绕这些嵌块进行喷涂。 在后续工序中,即使移去基底,嵌块也能良好地 固定在金属薄壳上,并且其强度比薄壳好。 ③ 喷涂层的金属组织结构不够致密,有疏松小孔, 影响强度和密封性。

思考题

• 1. 了解金属树脂模具的特点。 • 2. 了解金属环氧树脂模具浇注的工艺步骤。 • 3. 了解金属环氧树脂制模方法中常见的质 量问题和解决方法。

第五章 金属电弧喷涂快速制模技术(2)

11.组装试模

2021/7/14

5.7 电弧喷涂涂层缺陷分析与防止对策

涂层剥落:

涂层剥 落

涂层龟 裂

涂层气 孔

1喷•残喷.基喷涂余涂体涂前应工表前的 力面艺基清预 引不体洗处 起当不表理 涂:彻面不 层底的符 剥预合 落处要 :理求不:符合要求; 2•••.基涂喷体层涂的厚工距表度艺离面过不过过大于当大光;滑 3••••.喷 喷喷喷残喷送涂 涂涂涂余涂丝压 角材材应距速力度料 料力离 度过不的 与引过 太小正膨 基确起小 快胀 体涂系 的层数 化剥与 学落基 成;体 分不相一差致太大 4•••.压 喷使压缩 涂用缩空 环不空气境当气中有,的含灰有尘造压过成力多涂和的层流油剥量分落不及。足水蒸气

脱模剂的选择原则:

喷涂样 件预处

理

脱模剂 选用

电弧喷 涂

背衬材 料

1.脱模性能优良,脱模剂的粘度适中; 2.具有耐热性,受热不发生碳化分解; 3.化学性能稳定,不与成型产品发生化学反应; 4.不腐蚀模具,不污染制品,气味和毒性小; 5.表面张力在17-23N/m之间,有良好的成膜

性能。

2021/7/14

脱模剂 选用

电弧喷 涂

背衬材 料

1.在木模、底板与金属喷涂壳体之间形成薄薄 的、连续的隔离层,能够降低电弧喷涂模具 型腔的表面粗糙度;

2.耐高温; 3.是一种水溶性的脱模剂。

2021/7/14

5.5 电弧喷涂制模关键技术的研究

使用聚乙烯醇(PVA)的注意事项:

喷涂样 件预处

理

脱模剂 选用

电弧喷 涂

第5章 金属电弧喷涂快速 制模技术

2021/7/14

电弧喷涂模具的基本结构

覆盖件模具的电弧喷涂快速制造工艺

·快速成形技术●

Casting·Forging·Welding《金属铸锻焊技术

汽车覆盖件模具的电弧喷涂快速制造工艺

许巧玉 (新疆大学机械工程学院。新疆乌鲁木齐830047)

摘 要:通过实例介绍了汽车覆盖件模具电弧喷涂快速制造的工艺过程,阐述了制模过程中的材料和工艺参数的

合理选择,并成功地制备出覆盖件凸凹模具,进行了实际应用。结果表明,该制模方法具有工艺简单、制作周期短、模具

laser sintering of alumina晰th polymer binders【J】.Rapid Prototypmg Journal,1995,l(2):24-29. 【8】 Mukesh Agarwala,David Bourell。Joseph,et a1.Post-pro- cessing selective laser sintered metal parts【刀.Rapid Prototyp-

Fig.5 The specimen with gap rotating 60。along line scanning direction

4结论

.(1)相对于长边扫描路径而言,短边扫描路径 对制备件的尺寸形状精度和表面质量不利。

(2)制件的组织结构不随扫描路径的变化而改 变,仍为枝晶和等轴晶二种组织交替叠加而成,但晶 粒尺寸随着扫描路径的不同而发生变化。采用短边 扫描路径和同向扫描能够获碍更加细小和分布均匀 的组织结构。

【6】 Simchi A.On the development of direct metal laser sintering for rapid tooling[J].Journal of Materials Processing Tech- nology,2003。141:319-328.

金属电弧喷涂快速制模工艺的研究

收稿日期:O6 1 3 2O —0 —1。 作者简介: 许巧玉 (95 , 新疆乌鲁木齐市人, 16 一) 女, 副教授, 从

事材料成形与控制工程专业的教学和研究, 地址 : 新疆乌鲁木齐 市友好北路 2 号 新疆大学机械 工程学 院, ( 1 电话 ) 9 1 :09 — 7516 169329电子信箱 )】 5 6.Q o 851,319o9( : 吣 @13om

y as whc a ly d mo n r mp r n oe n fcu ig id s y O t ltc o er ih h s pa e r a d mo i ot tr ls i ma ua tr u t . pi h - e e a n n n r ma e n

Re e r h o e a l a c s r y n e h i e f r r pi o l a i g s a c n m t l c r p a i g t c n qu o a d m u d m k n i

X Q a -u U ioபைடு நூலகம்

( oee o ca i lE g er g t  ̄ g U i ri ,U u i i  ̄ g 8o0 ,C ia C ng f Meh n a n i ei ,Xr n n es y rmq,Xn n 308 h ) c n n d v t j n

Ke r s ee ti r s r yn y wo d : lcrc a c p a ig; r pd mo d m kn c nq e; p r mee p mia o a i u l a ig t h iu e a a tr o t z t n i i

电弧喷涂制模技术

电弧喷涂制模技术本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March题目:电弧喷涂制模技术学生姓名:专业班级:学号:学院:指导老师:日期:2009年10月18日电弧喷涂制模技术专业班级:学生姓名:指导老师:中文摘要:随着市场竞争的日渐加剧,工业产品越来越向多品种、小批量、高质量、低成本的方向发展,产品的更新换代越来越快,对模具的需求量也越来越大。

传统机加工模具成本高、加工周期长、柔性差的缺点凸现出来,企业为了适应这种发展趋势,开始加大开发快速制作经济模具技术的研究力度。

近年来,快速模具制造技术(Rapid Tooling-RT)得到了飞速发展。

电弧喷涂制模就是一种典型的快速模具制造技术,它具有制模工艺简单、制作周期短、模具成本低等显著特点,特别适用于小批量、多品种的生产使用,尤其在当前市场竞争的情况下,电弧喷涂制模技术为产品的更新换代提供了一个全新的制模方法和捷径。

关键词:电弧喷涂模具材料结构工艺Abstract:With the increasing market competition intensified, industrial products, increasing to a multi-variety, small batch, high-quality, low-cost direction, upgrading of products and faster and faster, to mold the demand for bigger and bigger. The high cost of the traditional mold machining, processing cycle is long, flexible highlighted the shortcomings of poor out of the enterprise in order to adapt to this trend started to increase quickly create economic development of mold technology research efforts. In recent years, Rapid Tooling (Rapid Tooling-RT) has been rapid development. Arc spraying is a typical mold rapid tooling manufacturing technology,It has a simple molding processes to produce short cycle, mold a distinctive feature of low cost, especially for small quantity and variety of production and use, particularly in the current market competition, the arc spraying tooling for the upgrading of products and provision of an entirely new tooling methods and shortcuts.Keywords:electric arc spraying mould material structure technique 正文:电弧喷涂制模是金属喷涂制模的一种主要工艺方法。

第五章 热喷涂技术.

热喷涂技术按照加热喷涂材料的 热源种类分为:

• • • • • • •

2018/11/23

火焰喷涂、 电弧喷涂、 高频喷涂、 等离子弧喷涂(超音速喷涂)、 爆炸喷涂、 激光喷涂和重熔、 电子束喷涂。

12

2018/11/23

13

2018/11/23

14

2018/11/23

15

2.热喷涂特点

(l)适用范围广。 • 涂层材料可以是金属和非金属(如聚乙烯、尼 龙等塑料,氧化物、氮化硅、氨化硼等陶瓷) 以及复合材料。 • 被喷涂工件也可以是金属和非金属(如木材)。

2018/11/23

25

(2)机械加工法

• 对轴、套类零件表面的粗化处理,可采用挑扣、 开槽、滚花等简便切削加工方法,这样它可限制 涂层的收缩应力,增加涂层与基体表面的接触面 积,提高涂层与基体以及涂层间的结合强度。 • 对涂层结合力要求不高的轴类工件,可在要求修 复的区域内进行车螺纹和滚压处理,形成粗糙表 面,一般为每厘米10条纹左右。 • 需高结合力时,则可车20条左右。车削形状为 阶梯状,阶梯的尖角最好加工成圆角,喷涂后不 易产生缺陷。

2018/11/23 36

(7)铅及铅合金丝

• 铅具有很好的防X射线辐射的性能,在原子能 工业中广泛用于防辐射涂层。

• 含锑和铜的铅合金丝材料的涂层具有耐磨和耐蚀 等特性,用于轴承、轴瓦和其他滑动摩擦部件的 耐磨涂层。

• 但涂层较疏松,用于耐腐蚀时需经封闭处理。由 于铅蒸气对人体危害较大,喷涂时应加强防护措 施。

• 用复合粉末喷成的复合涂层可以把金属和塑料 或陶瓷结合起来,获得良好的综合性能。其他 方法难以达到。

2018/11/23 16

(2)工艺灵活

金属电弧喷涂制作钢基模具方法[发明专利]

![金属电弧喷涂制作钢基模具方法[发明专利]](https://img.taocdn.com/s3/m/f9fc5e2bda38376bae1fae81.png)

专利名称:金属电弧喷涂制作钢基模具方法专利类型:发明专利

发明人:刘勇,王建民,曾军

申请号:CN200810107029.4

申请日:20080822

公开号:CN101343722A

公开日:

20090114

专利内容由知识产权出版社提供

摘要:本发明公开了金属电弧喷涂制作钢基模具方法,包括模型准备,金属电弧喷涂模型,制作模具框架,浇注模具填充材料,脱模及电刷度模具型腔表面抛光处理,模具零件组装试模,所述金属电弧喷涂模型过程中,控制所述压缩空气的消耗量为1.6~2m/min,控制自耗性电极金属丝的送丝速度为0.1~4.8m/min;本发明制模精高,对产品表面花纹复制性好,大大提高生产效率,适用于新产品开发和小批量多品种生产,特别是制作钢基塑料模,橡胶模,陶瓷模。

申请人:刘勇,王建民,曾军

地址:336000 江西省宜春市袁州区中山西路399号宜春职业技术学院机电系

国籍:CN

代理机构:宜春赣西专利代理事务所

代理人:朱兵

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第五章 金属电弧喷涂快速制模技术

5.5 电弧喷涂制模关键工序研究 5.5.2 脱模剂

2、脱模剂的作用与选择原则

A面是原型零件制品;B层是脱模剂;C面为 模具内表面,一般喷涂到模具内表面上的脱模 剂是取向排列,极性集团向着模具表面,通过 物理吸附或化学键结合形成一个脱模剂层,可 用来降低原型零件与模具表面附着力。

第五章 金属电弧喷涂快速制模技术

5.2 电弧喷涂技术的原理和特点 5.2.1 电弧喷涂技术的原理 (1)喷涂粒子的运动轨迹基本上是一条直线; (2)喷涂粒子的运动速度与位移密切相关; (3)同一截面上的速度梯度分布曲线,由截面 中心向外粒子速度呈正态分布。 (4)电弧喷涂过程中,除了电磁力外,雾化 气流的动态性能对电弧燃烧的稳定性有贡献。

5.4 金属电弧喷涂工艺参数对涂层结合强度分析

4、喷涂气压

电弧喷涂制模是使用压缩空气,将熔化的金属 雾化成微粒并喷射到原型表面。 因此,要求压缩空气具有一定稳压压力,并且 保证空气干燥、清洁。

第五章 金属电弧喷涂快速制模技术

5.4 金属电弧喷涂工艺参数对涂层结合强度分析 5.4.1 实验用材料 本实验采用¢3mm纯铝线材,喷涂在模型表面上 W 铝材成分为: cu 0.0096%,WFe 0.15%,WSi 0.14%

第五章 金属电弧喷涂快速制模技术

5.5 电弧喷涂制模关键工序研究 5.5.1 喷涂样件(母模)

(1)对于锌、锌铝合金等中低熔点金属喷涂 制模而言,目前主要采用改性后的半水石膏材料 制作毛坯,干燥后经高速数控加工得到喷涂母模; (2)对于高熔点、高硬度金属电弧喷涂制模 而言,金属微粒达到母模表面的温度很高,必须 采用耐高温基体材料制作母模,同时母模还必须 具有较好的高温强度和较低的线胀系数,无焙烧 陶瓷母模是一种理想的喷涂基体。

5.5 电弧喷涂制模关键工序研究 5.5.2 脱模剂

1、脱模剂在电弧喷涂制模中的作用

(1)涂到原型零件上的脱模剂能够为喷涂 金属熔滴与原型零件表面提供可靠的结合表面, 使喷涂金属熔滴顺利地沉积到原型零件表面, 因为在光滑的表面上喷涂金属时,很多金属颗粒 会脱落。 (2)脱模剂能使喷涂层顺利地与原型零件基体 脱开。 (3)脱模剂还有隔热作用,避免零件过热。

第五章 金属电弧喷涂快速制模技术

5.5 电弧喷涂制模关键工序研究 5.5.1 喷涂样件(母模) 在电弧喷涂前,需要对样件表面的尖角、大平 面等进行预处理。模型尖角处,在喷涂时,涂层 易开裂,样件应避免尖角。 在处理具有较大平面的问题时,如分型面, 必须在大平面的圆周安装工艺筋或加工工艺槽。

第五章 金属电弧喷涂快速制模技术

第五章 金属电弧喷涂快速制模技术

内容简介:

概述 电弧喷涂技术的原理和特点 金属电弧喷涂快速制模材料 电弧喷涂工艺参数对涂层结合强度分析 电弧喷涂制模关键工序研究 电弧喷涂制模工艺应用 电弧喷涂涂层缺陷分析与防止对策 电弧喷涂制模特点分析

第五章 金属电弧喷涂快速制模技术

5.1 概述 电弧喷涂是利用喷涂金属丝材端部产生的 电弧来直接熔化喷涂金属。然后用压缩空气流 对熔化的喷涂金属进行雾化、喷射,从而在原 型表面形成涂层。

第五章 金属电弧喷涂快速制模技术

5.1 概述 从20世纪60年代末到现在,该技术在国外受到 越来越多的人重视。 我国从20世纪80年代,开始研究电弧喷涂,并 研制了新一代电弧喷涂设备。最初的应用是将材料 涂到磨损报废的工件表面,恢复工件尺寸,对工件 进行修复。 将电弧喷涂用于模具制造,仅有二三十年历史。

第五章 金属电弧喷涂快速制模技术

5.2 电弧喷涂技术的原理和特点 5.2.2 电弧喷涂技术的主要特点

1、生产效率高

当喷涂电流为300A时,喷涂各种钢丝可达 每小时15Kg,喷涂锌则达每小时30Kg.

第五章 金属电弧喷涂快速制模技术

5.2 电弧喷涂技术的原理和特点 5.2.2 电弧喷涂技术的主要特点

第五章 金属电弧喷涂快速制模技术

5.5 电弧喷涂制模关键工序研究 5.5.2 脱模剂

2、脱模剂的作用与选择原则

电弧喷涂制模中,脱模剂的选择原则: (1)具有良好的脱模性能; (2)具有一定的耐热性能,受热不发生碳化分解 (3)不腐蚀喷涂材料; (4)表面张力在17-23N/m之间,有良好的成膜 性能。

2、涂层结合强度高

电弧喷涂时喷涂金属受到高温电弧的直接加热, 电弧温度高达6000℃,粒子加热的程度远较火焰 喷涂时高。 喷涂粒子的尺寸通常又较火焰喷涂时的粒子大。 粒子的热能与动能均较高,从而获得较高的结合 强度及涂层本身强度。

第五章 金属电弧喷涂快速制模技术

5.2 电弧喷涂技术的原理和特点 5.2.2 电弧喷涂技术的主要特点

第五章 金属电弧喷涂快速制模技术

5.4 金属电弧喷涂工艺参数对涂层结合强度分析 电弧喷涂的主要工艺参数有喷涂距离、喷涂 角度电弧功率、熔丝电压和送丝电压、喷涂电流 和喷涂气压等。

1、电弧功率

电弧功率是由电源所决定的,它是影响模具型腔 的主要因素。 功率过小,起弧困难或断弧,喷涂的金属材料 不能很好熔化,影响镀层的结合强度。 功率过大,喷涂的金属材料过热,金属微粒的 表面氧化严重,降低喷涂层的力学性能。

第五章 金属电弧喷涂快速制模技术

5.4 金属电弧喷涂工艺参数对涂层结合强度分析 5.4.4 涂层厚度试验

第五章 金属电弧喷涂快速制模技术

5.4 金属电弧喷涂工艺参数对涂层结参数对结合强度的影响

第五章 金属电弧喷涂快速制模技术

5.4 金属电弧喷涂工艺参数对涂层结合强度分析 5.4.5 实验结果及分析

第五章 金属电弧喷涂快速制模技术

5.5 电弧喷涂制模关键工序研究 主要工艺环节为: (1)母模制作 (2)母模表面预处理 (3)电弧喷涂 (4)填充背衬材料 (5)脱模及后处理

第五章 金属电弧喷涂快速制模技术

5.5 电弧喷涂制模关键工序研究

第五章 金属电弧喷涂快速制模技术

5.5 电弧喷涂制模关键工序研究 5.5.1 喷涂样件(母模) 电弧喷涂模具的特点是以样件为基准,模具 型腔尺寸、几何精度完全取决于样件,样件的 设计应根据产品形状的工艺要求决定其形状、尺寸。 制造样件的材质比较多,如石膏、石墨、树脂、 陶瓷、木材、金属等,也可用产品实物做样件。

第五章 金属电弧喷涂快速制模技术

5.2 电弧喷涂技术的原理和特点 5.2.1 电弧喷涂技术的原理

第五章 金属电弧喷涂快速制模技术

5.2 电弧喷涂技术的原理和特点 5.2.1 电弧喷涂技术的原理

第五章 金属电弧喷涂快速制模技术

5.2 电弧喷涂技术的原理和特点 5.2.1 电弧喷涂技术的原理 喷涂时,工件表面的温度取决于金属丝的 熔点T、金属丝尖端与被喷涂表面之间的距离L 和喷涂的持续时间t。 显然,T越高,L越小,t越长,工件表面温度 越高,但应控制不能超过快读成型件的允许工作 温度。 金属在喷涂时一般具有以下规律:

第五章 金属电弧喷涂快速制模技术

5.4 金属电弧喷涂工艺参数对涂层结合强度分析

2、喷涂距离

喷涂距离是指喷涂制模时,喷枪嘴到原型之间 的距离。喷涂距离直接影响到喷涂层的质量。 距离过大,冲击到原型表面上的金属微粒的温度 和速度都将下降,动能减小,塑性变差,镀层组织 疏松,强度降低,沉积效率下降。 距离过小,喷涂温度升高,模具型腔容易产生 热变形,影响模具精度。

第五章 金属电弧喷涂快速制模技术

5.1 概述 将电弧喷涂技术用于模具的快速制造,主要 存在的技术难点有三个: (1)保证在原型、涂层不变形的情况下, 选择高强度、耐磨、耐压的喷涂材料; (2)选择合适的脱模剂,使涂层从基体上 顺利脱下来; (3)工艺参数科学确定

第五章 金属电弧喷涂快速制模技术

5.2 电弧喷涂技术的原理和特点 5.2.1 电弧喷涂技术的原理 喷涂机由喷枪、金属丝、 送丝机构和电源等构成。 (1) 左、右两股金属丝在送丝 机构的驱动下,不断经喷枪的内 腔到达前端出口处。 (2)由于通过金属丝的大电流 的作用,两股金属丝如同两个 电极,在它们尖端之间发生电弧 放电,导致金属丝熔化。

第五章 金属电弧喷涂快速制模技术

5.2 电弧喷涂技术的原理和特点 5.2.1 电弧喷涂技术的原理 (3) 压缩空气通过喷枪 的内腔吹向吹口处已熔 化的金属,使它变为雾状, 并喷射在快速成型工件 (基底)的表面上迅速 凝固形成一层金属薄壳 (厚度一般为2mm)。

第五章 金属电弧喷涂快速制模技术

5.2 电弧喷涂技术的原理和特点 5.2.1 电弧喷涂技术的原理

1、喷涂工艺参数对结合强度的影响

第五章 金属电弧喷涂快速制模技术

5.4 金属电弧喷涂工艺参数对涂层结合强度分析 5.4.5 实验结果及分析

2、喷涂厚度对结合强度的影响

第五章 金属电弧喷涂快速制模技术

5.4 金属电弧喷涂工艺参数对涂层结合强度分析 5.4.5 实验结果及分析

2、喷涂厚度对结合强度的影响

WAl 99.7%;

结合强度试验所用的粘结剂为郑州化工厂生产 的“302”强力胶,其粘结强度为28~32Mpa.

第五章 金属电弧喷涂快速制模技术

5.4 金属电弧喷涂工艺参数对涂层结合强度分析 5.4.2 喷涂工艺

第五章 金属电弧喷涂快速制模技术

5.4 金属电弧喷涂工艺参数对涂层结合强度分析 5.4.3 涂层结合强度试验

第五章 金属电弧喷涂快速制模技术

5.4 金属电弧喷涂工艺参数对涂层结合强度分析

3、喷涂角度

喷涂角度是指电弧喷涂成型时喷嘴气流轴线与 被喷原型之间的夹角。 此夹角以垂直于原型表面为最好,特殊情况下 不应小于40,否则会产生”遮蔽效应”,即有些 细节部分不能被喷涂到。

第五章 金属电弧喷涂快速制模技术

第五章 金属电弧喷涂快速制模技术

5.2 电弧喷涂技术的原理和特点 5.2.2 电弧喷涂技术的主要特点

5、设备造价低,使用维护容易