第三代汽车用钢的研究

鱼与熊掌兼得的艺术:三代先进高强钢

鱼与熊掌兼得的艺术:三代先进高强钢材料人轻量化专栏里很多次提到过高强钢,但往往是作为与碳纤维、铝合金比较而提及,今天,我们就为大家介绍经常被提起的产品。

不夸张地说,先进高强钢的应用和发展是危机下的产物。

在20世纪70年代之前,当时的汽车用钢主要性能指标是硬度。

在这一方面,高强钢与软钢没有什么区别,所以在汽车上应用很少。

而到了80年代,汽车业开始讲究燃油效率,迫使制造商们开始采用传统高强钢。

但到了90年代,危机来了!汽车设计者们开始采用铝合金、镁合金、纤维复合材来为汽车减重。

虽然这些材料的成本比钢铁要高,但是燃效和环保的压力让汽车制造商们觉得还是值得发展。

而当时先进高强钢成本高、难以焊接,虽然比起传统高强钢的韧性高,但是还是难以让汽车制造商引起兴趣。

于是,世界钢铁协会联合18个国家、34家钢企,组成“21世纪超轻量型汽车开发企业集团”,并启动了一系列项目,试图通过在以钢铁为基本材料的前提下,从结构设计、制造技术、零部件形状等多方面减轻汽车重量。

这里可能就要问一句了,为什么钢铁如此紧张汽车业呢?谁叫它俩爱得如此深沉呢!中钢协有数据称,汽车用钢目前占国内钢产量的8%,而国外是15%。

在基建市场疲软的大环境下,钢企普遍亏损,唯独几个生产汽车板的企业还能赚些钱。

要是汽车这块阵地也丢了,后果可想而知……当然,结果还是很理想的。

项目认为,先进高强钢预计使用比例超过 60%,在不增加成本的前提下,可实现车身减重 35%的目标,同时满足五星级安全碰撞标准。

此后,钢铁企业和协会,时不时地论证一番:先进高强钢才是汽车业轻量化的真爱。

车用钢材,通常可以分成:软钢、传统高强钢和第一代、第二代、第三代先进高强钢。

他们各自的伸长率和抗拉强度范围如下图:从这个表里可以看到,软钢具有很好的伸长率,意味着加工性能非常好,但抗拉强度最高不过300Mpa以内。

软钢主要有2个类别:低碳钢(Mild steel)和无间隙原子钢(IF steel)。

第三代高强度汽车钢的性能与应用

第三代高强度汽车钢的性能与应用近年来,随着汽车业发展的不断加快,广大汽车制造商亟欲寻求一种高强度汽车钢来提高汽车的质量,确保汽车的安全性能。

因此,伴随着汽车制造商的普遍追求,第三代高强度汽车钢的出现显得格外重要。

第三代高强度汽车钢的特征是钢的结构更加致密,高强度汽车钢的抗拉强度可达到800MPa以上,抗压强度可达到400MPa以上,有较强的抗冲击性能,抗拉和抗压比一般钢高出30%到50%。

同时,第三代高强度汽车钢具有厚度较薄、弯曲性能良好等优势。

它还具有抗锈蚀性能、氧化性能、高温强度性能等优点,广泛适用于高压气罐、发动机支架、悬挂、车身等车辆部件中。

第三代高强度汽车钢在汽车工业中的应用也正在不断发展。

目前,该钢材在汽车车架和高压气罐、发动机支架等件结构件的应用越来越多,有利于提高汽车的耐久性能和安全性。

中,在汽车钢材结构件中应用第三代高强度汽车钢应用最为广泛。

高强度汽车钢比一般钢具有更高的强度,有助于减少车身的厚度,把材料重量减轻到最小,有利于提高汽车的性能,提高燃油经济性,并具有很高的安全性能。

另外,应用高强度汽车钢可以减少车身材料的使用,有利于减少环境污染,保护自然环境和地球家园。

综上所述,第三代高强度汽车钢具有结构致密、抗拉强度高、抗冲击性好、厚度较薄、弯曲性能优良等优势,广泛应用于汽车车架和高压气罐、发动机支架等件结构件中,可以有效提高汽车的安全性能和经济性能,同时减少车身材料的使用,减少环境污染,保护自然环境和地球家园。

第三代高强度汽车钢的应用前景广阔,由于汽车业的发展不断加快,今后将会有更多的车辆采用第三代高强度汽车钢作为结构件,以满足汽车制造商对高强度钢的需求。

此外,第三代高强度汽车钢的开发和研究也将不断深入,以提高它的高强度和轻量化的特点,满足汽车工业的高标准要求。

第三代高强度汽车钢无论是在汽车工业中的应用,还是在研发和制造中的研究都将会发挥着重要作用,是汽车制造商及消费者提高汽车安全性能和经济性能的重要选择。

中锰汽车钢激光焊接焊缝组织与韧性

中锰汽车钢激光焊接焊缝组织与韧性摘要:中锰汽车钢是为满足汽车轻量化、安全性和低成本的生产要求而研制的第三代先进汽车钢,其含锰量(质量分数)为3%~12%,热轧后在两相区进行退火,退火过程中通过控制Mn元素的含量,完成奥氏体逆转变,室温组织中保留有一定比例的奥氏体组织。

热轧中锰钢室温组织为亚微米级的板条状铁素体和奥氏体双相组织,板条间存在大量的位错和颗粒状的碳化物。

通过细化晶粒和弥散强化的方式提高材料强度,组织中的奥氏体可发生相变诱导塑性,保证整车的安全性能,而钢中除Mn外的合金元素的控制又有效降低了中锰钢的生产成本,使第三代中锰钢弥补了第一代钢塑性低、第二代钢成本高及后续加工困难等不足,因此中锰汽车钢的工业应用前景广阔。

关键词:中锰钢;激光技术;焊接焊缝;引言近年来,人们对中锰钢进行了大量的研究工作。

在逆转变奥氏体退火过程中,为实现奥氏体稳定性和奥氏体中C、Mn的富集,需要增加退火时间,导致中锰钢的制备周期延长和生产成本增加。

这就需要对中锰钢ART工艺中合金元素配分的规律进行深入研究,试图寻求退火温度和保温时间最佳的组合,而通过奥氏体逆相变过程的热力学计算,可高效地获得试验研究所需的逆相变退火工艺参数配置,节省时间、节约成本、缩短试验流程。

1中锰钢的成分设计1.1中锰钢的成分设计Mn元素Mn是中锰钢中很重要的一种合金元素,既可稳定奥氏体和扩大奥氏体相区,又可以提高奥氏体体积分数和降低Ms点。

保证在室温下可以获得高体积分数的亚稳态奥氏体组织,在后续的变形阶段发生TRIP和TWIP效应提高中锰钢的强度和塑性。

尽管过高的Mn含量会促进大量奥氏体的形成,但过高的奥氏体含量未必会促进优越的力学性能,这也是限制第二代汽车钢发展的原因。

另外,过高的Mn含量会导致中锰钢在凝固阶段发生严重的偏析现象,不利于后续的加工和力学性能的优化。

1.2C元素C作为钢铁材料中不可或缺的元素,其可通过固溶强化以及析出强化(与其他元素形成纳米级碳化物)来提高中锰钢的强度,也可通过细晶强化来优化中锰钢的综合力学性能。

新一代汽车用钢

・

薄鑫 涛 ・

・

6 4 ・

《 热处理》

2 0 1 3年第 2 8卷

第 4期

新 一代 汽 车 用钢

近3 0年 , 汽车用 钢发展 迅速 。从 2 0世 纪 9 0年 代 的低 强 高塑 无 问 隙原子 钢 ( I F钢 ) 和烘烤 硬 化 钢 ( B H

钢) 发展 到 2 l 世 纪初 的更 高强度 的双相 钢 ( D P钢 ) 、 相 变诱导 塑性钢 ( T R I P钢 ) 和热成 形 马 氏体钢 。现 世界

炉 中气 流 正常 的情况下 , 6 X 1 0 P a 压 力就 足 以获 得

足够 的韧性 。

( 2 ) M2高速 钢用 于要求 高 耐磨 性 的场合 , 如 刀 具等 , 高于 1 2 0 0℃淬 火 不 会 明显 提 高硬 度 , 相 反 将

加速 韧性 的下 降 。

H

当今美 国提出第三代汽车用钢 , 性能与成本均介于而者之间, 实现低成本 、 高强塑积的发展定位 , 达到节

约 资源 、 降低成 本 、 减轻 车重 和提 高安全 性 的要 求 。我 国已经 开发 出第 三代 汽 车钢 热 轧板 和 冷轧 板 , 通 过采 用 中锰碳钢 的合 金化设 计及 奥 氏体 逆相 变等措 施 , 获 得强 塑积大 于 3 0 G P a・ % 的汽车 用钢 。工 业化 生 产 的

f / I I a J 暑u 皇

( 4 ) 硬 度要求 为约 6 0 H R C时 , 最 佳热处 理工 艺 为较 低温 度淬火 和 5 6 0℃ 左 右 回火 , 这 样 的工 艺 不

对IF钢组织性能影响因素分析

对IF钢组织性能影响因素的分析IF钢(Interstitial Free Steel)又叫无间隙原子钢,是继沸腾钢与铝镇静钢之后自动化工业广泛应用的又一代深冲用钢。

IF钢的特点是含碳量很低,参加Ti 和Nb之后,形成Ti和Nb的C、N化合物。

由于钢中无间隙原子,而使其具有优异的深冲性能:高塑性应变比、高延伸率、高硬化指数以及较低的屈强比,并具有优异的非时效性,因此被誉为第三代超深重用钢而广泛应用于汽车制造等行业[1]。

IF钢按添加的微合金元素不同,通常分为Ti—IF钢、Nb—IF钢和(Nb+Ti)一IF钢,影响IF钢组织性能的因素有很多,总结起来有两大类:一是材质本身的因素,包括所含化学成分的影响,二是加工工艺的影响。

下面分别就两方面的影响因素予以具体阐述。

首先,介绍一下IF钢的成型性及其评价。

〔一〕IF钢的成型性及其评价汽车用钢板几乎全部经过冲压成型,所以成型性的好坏是材料面临的首要问题。

所谓成型性是指钢板在承受变形过程中抵抗失效的能力。

它除了与材料本身特性有关外还与变形条件有关。

评价钢板成型性能的指标有两大类,即根本成型性能指标和模拟成型性能指标。

前者是对材料本身性能的反映,取决于材料生产过程中的冶金因素;后者是对材料在*种变形条件下成型性能的反映,与具体的变形工艺有关。

与上述两大类成型性能指标相对应的实验方法中,应用最广泛的的成型性能实验是单向拉伸实验,而Swift冲杯实验、扩孔实验、极限拱高实验都是模拟成型性能实验。

单向拉伸实验获得两个主要的根本成型指标:加工硬化指数(n值)和塑性应变比(r值),同时还可获得屈服强度(Ys)、拉伸强度(Ts)和延伸率等。

加工硬化指数(n值)是钢板在塑性变形过程中形变强化能力的一种量度,是评价板材在拉胀时成形性能的指标。

钢板在成形过程中,变形大的部位首先硬化,n值越高,硬化程度越强,变形越困难,促使变形小的部位的金属向变形大的部位流动,使整体钢板变形区域均匀,从而提高了钢板的成形性能。

第三代汽车用钢中锰钢的开发

700

γ+α

700

600

600

500

500

400

400

300

α+θ α+γ+θ

300

200

200

100

100

0

0

0 2 4 6 8 10

Mn, mass-%

γ γ+α

α+γ+θ

α+θ

0.1 0.2 0.3 0.4 0.5 C, mass-%

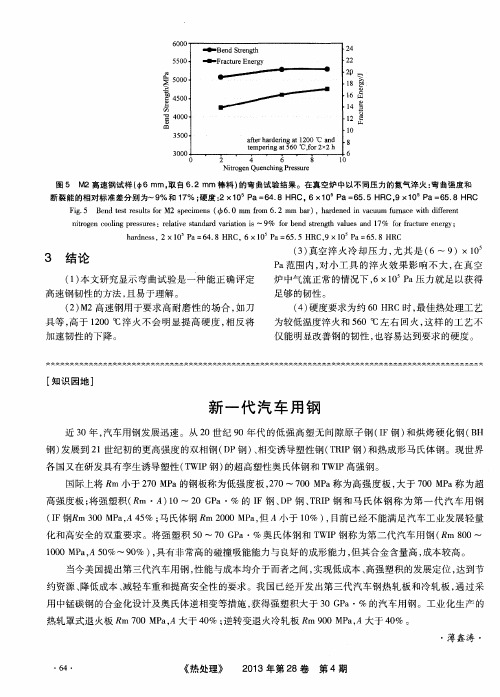

图 4 第一类和第二类中锰钢热处理工艺原理

C in austenite, wt% Mn in austenite, wt%

1400 1200 1000 800

700°C 680°C 660°C 640°C

600

400

200

0 0

0.2µm

5

10

15

20

25

Engineering strain, %

图 8 中锰钢(Fe-0.05%C-6%Mn-1.4%Si)退火温度和应力曲

线。微观组织照片。

第一类中锰钢(Medium)的力学行为和微观组织如图 8 所示。实验结果表明:尽管经过 640 退火,钢板的强塑 积接近 20000MPa%,但是由于大部分的变形量是由于 局部变形导致的,这种变形行为限制了其实际应用。

0.0

0.5

1.0 0.0

0.5

1.0 0.0

0.5

1.0

Carbon content, mass-%

(a)

(b)

(c)

图 1 第一类和第二类中锰钢的相图

δ α+γ

δ α+γ

δ α+γ

北京市发展第三代汽车用钢产业浅析

钢 主要依 靠进 口 ; 如今, 虽 然宝钢 、 武

钢、 鞍钢等 大钢厂均 可生产汽 车钢 , 但

是, 中 国汽车钢 生 产技 术与 全球 一 流

业 之一 , 对 拉动 国 民经济 和保 障就 业 具 有 十 分 重 要 的 作用 。 近年来, 我 国

钢 厂相 比尚有一 定差 距 , 国 内高 端 汽 车所 用钢材依 然要 从 国外进 口。

北京 汽 车产 业是 促 进 北 京 市 制

∞ 图 ,

造 业 发展 的突破 口和 重要 组 成部 分 ,

\

静

北京 汽车工业 已成 为拉动北 京工业增

长、 带动 城 乡就 业 、 推动 工业 结 构 调

整、 走 新型 工 业 化 道 路 的 重 要力 量 。 “ 十一五” 期间 , 北 京汽车产销 、 产值 年 均增 速均超 过 2 0 %。 2 0 1 0 年, 北京 汽车

1 0 0 0 1 5 0 0 2 0 0 0 2 5 0 0 3 0 0 0

工业 实现产值 近 2 o o o 4 L 元, 占全 市工 业产 值 的 比重达 到 1 5 %, 整 体竞 争 力 和对工业 的支撑作用进 一步增强 。 北京 市“ 十二 五” 时期汽车产业 发 展 规 划 中也 明确 指 出 : 2 0 1 5 年, 北京

抗拉强度/ MP a

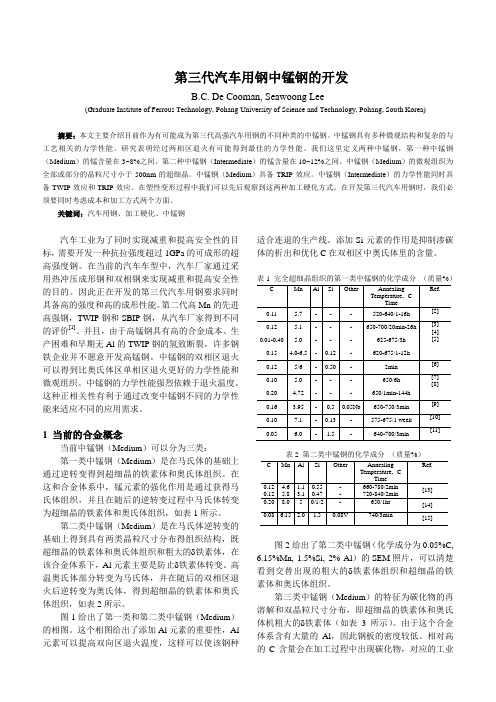

第 三代汽车 用薄板钢 的强 度和塑性

强高塑钢 的研发工 作 。 到 目前为止 , 各 国开发第 三代汽车钢 的技术思 路仍然 在积 极探索 之 中。 虽然美 国提 出第三代钢 的概 念 比 中 国早 , 但 现在 美 国依 然 只有 几所 大 学 在开展研 究工作 , 还没进 入工业 化。 中国不但是第 一个进入 工业生产 的 国 家, 而且 生产 的第 三代钢成 本低 , 合金

Fe-Mn-Al-C系低密度钢及其强韧化机制研究进展

Fe-Mn-Al-C系低密度钢及其强韧化机制研究进展林方敏;邢梅;唐立志;武学俊;章小峰;黄贞益【期刊名称】《材料导报》【年(卷),期】2023(37)5【摘要】汽车行业的迅速发展使得能源消耗、环境污染等问题日益严重,而开发高强度且轻量化的汽车用钢对节能减排具有重要意义。

目前正在研发的第三代先进高强钢包括轻质(Lightweight)钢、Q&P(Quenching and partitioning)钢和中锰钢(Mn质量分数为5%~10%)。

其中,Fe-Mn-Al-C系低密度高强钢由于Al元素的加入,在密度降低的同时保持着良好的力学性能,满足第三代汽车用钢对轻量化的要求。

同时,由于大量Al、Mn和C元素的添加,Fe-Mn-Al-C系低密度钢的冶炼连铸、微观结构、变形机制、加工过程及应用性能与传统钢种大不相同。

本文系统阐述了Fe-Mn-Al-C系低密度钢的成分设计及其中合金元素的作用,介绍了低密度钢的微观组织结构特征;重点讨论了单一铁素体钢、奥氏体基钢、奥氏体基双相钢和铁素体基双相钢的各种强韧化机制,包括固溶强化、细晶强化、沉淀强化及其独特的应变硬化机制,如相变诱导塑性(TRIP)、孪晶诱导塑性(TWIP)、微带诱导塑性(MBIP)、剪切带诱导塑性(SIP)和动态滑移带细化(DSBR)等;并就层错能(SFE)对奥氏体钢变形机制产生的影响进行了总结;最后,对Fe-Mn-Al-C系低密度钢的强韧化机制研究进行展望,为后续研究者的工作提供参考。

【总页数】8页(P158-165)【作者】林方敏;邢梅;唐立志;武学俊;章小峰;黄贞益【作者单位】安徽工业大学冶金工程学院【正文语种】中文【中图分类】TG142.1【相关文献】1.基于热力学理论的Fe-Mn-Al-C系低密度钢层错能计算模型2.Fe-Mn-Al-C低密度钢强化机制与拉伸性能研究进展及Nb微合金化展望3.Fe-Mn-Al-C系低密度钢开发中数值模拟的应用4.低锰铝系Fe-Mn-Al-C低密度钢的高温热塑性研究5.Al 元素对Fe-Mn-Al-C系低密度钢的影响特性综述因版权原因,仅展示原文概要,查看原文内容请购买。

汽车用钢调研报告

汽车用钢调研报告汽车用钢调研报告为了了解汽车用钢的市场状况和发展趋势,我们对汽车用钢进行了调研。

以下是我们的调研报告。

1. 市场概况:汽车用钢作为汽车制造业的重要原材料,市场需求量大。

随着汽车行业的快速发展,汽车用钢的需求量也在不断增加。

目前,中国是全球最大的汽车市场,汽车用钢市场潜力巨大。

2. 产品种类:汽车用钢的种类多样,根据用途和性能要求可以分为高强度钢、耐腐蚀钢、热成型钢等。

其中,高强度钢在汽车结构部件中得到广泛应用。

低合金高强度钢能够提供更好的安全性能和重量优势,成为汽车结构用钢的主力产品。

3. 行业竞争格局:目前,国内汽车用钢市场存在较多竞争者,主要包括宝钢、武钢、鞍钢等大型钢铁企业。

这些企业具有较强的生产能力和技术实力,并且与许多汽车制造商建立了长期稳定的合作关系。

此外,随着环保意识的提升,一些企业也开始推出绿色环保的汽车用钢产品,以满足市场需求。

4. 技术创新和发展趋势:为了提高汽车用钢的性能和质量,企业在技术创新方面不断努力。

目前,高强度钢已经成为主流产品,越来越多的汽车制造商开始采用高强度钢来降低车身重量,并提高车辆的燃油经济性。

此外,一些新型钢材,如复合钢和热成型钢,也逐渐应用于汽车制造中。

5. 发展机遇和挑战:随着国家对汽车产业的支持和市场需求的增加,汽车用钢行业面临着巨大的发展机遇。

然而,在市场竞争激烈的同时,也面临着原材料成本上涨和环保压力增加的挑战。

为了保持竞争优势,企业需要加强技术创新,提高产品质量,并积极拓展国际市场。

综上所述,汽车用钢作为汽车制造业的重要原材料,市场需求量大且发展潜力巨大。

随着技术创新和市场需求的增长,汽车用钢行业有望迎来更广阔的发展前景。

然而,为了在激烈的市场竞争中取得优势,企业需要加强技术创新、提高产品质量,并积极拓展国际市场。

车身用第三代高强钢QP1180冲压成型性能研究

光学显微镜和扫描电镜下 QP1180 的微观组织形貌如图 3 所示,其原始组织主要由板条马氏体(M)和多边形铁素体(F) 组成,在铁素体区域中分布着零散突起的残余奥氏体岛(A),同 时部分残余奥氏体还以薄片的形式存在于板条马氏体中以及晶界 上。马氏体具有较高的强度与韧性保证了 Q&P 钢的强度,而作 为混合组织中的最软相,铁素体保证了 Q&P 钢良好的塑性。残 余奥氏体相则会在后续塑性变形过程中发生 TRIP 效应,转变生 成马氏体组织,进一步提高材料的整体力学性能 [6]。 3.2 材料力学性能

学术 | 制造研究

ACADEMIC

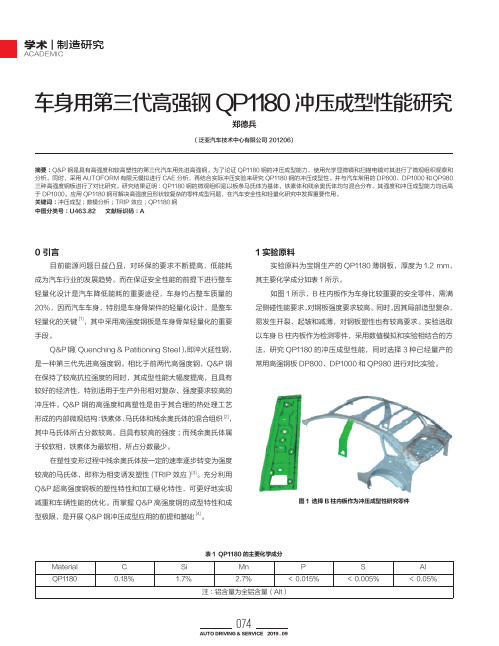

车身用第三代高强钢 QP1180 冲压成型性能研究

郑德兵

( 泛亚汽车技术中心有限公司 201206)

摘要 :Q&P 钢是具有高强度和较高塑性的第三代汽车用先进高强钢。为了论证 QP1180 钢的冲压成型能力,使用光学显微镜和扫描电镜对其进行了微观组织观察和 分析。同时,采用 AUTOFORM 有限元模拟进行 CAE 分析,再结合实际冲压实验来研究 QP1180 钢的冲压成型性。并与汽车常用的 DP800、DP1000 和 QP980 三种高强度钢板进行了对比研究。研究结果证明 :QP1180 钢的微观组织是以板条马氏体为基体,铁素体和残余奥氏体均匀混合分布。其强度和冲压成型能力均远高 于 DP1000。应用 QP1180 钢可解决高强度且形状较复杂的零件成型问题,在汽车安全性和轻量化研究中发挥重要作用。 关键词 :冲压成型 ;数模分析 ;TRIP 效应 ;QP1180 钢 中图分类号 :U463.82 文献标识码 :A

设计制造车身 B 柱内板拉延工序的模具,如图 2 所示。通过 AUTOFORM 数值模拟分析及实际冲压成型研究 QP1180 与常 用高强钢板的成型能力。由于使用一套模具来测试 4 种材料,而 且最高抗拉强度达到了 1 200 MPa 以上,故为了确保实验有效 成功,在工艺设计方面尽量保持均匀的拉延深度,保证零件一次

第三节 汽车行业用钢调研报告

第三节汽车行业用钢调研报告第一部分汽车工业发展与汽车用钢1 汽车用钢概况钢材是汽车生产的主要原料。

据粗略统计,生产一辆汽车的原材料中,钢材材料所占的比例约为72%-88%。

用于汽车制造的钢材品种主要有型钢、中板、薄板、钢带、优质钢材、钢管等,其中以薄板和优质钢材为主。

由于汽车生产结构的变化,不同车型的钢材消费量有很大差别。

以一汽的中型载重汽车(CA141-1),轻型载重汽车(CA126L)、红旗轿车(CA7220)为例,分析三种车型钢材消耗工艺定额,可以看到:热轧中板主要用于载重汽车车架纵梁、横梁、车箱横梁、车轮轮辐、轿车的滚形车轮轮辋,轮辐等。

车架用钢主要为Mn、Ti、Nb、Si-V、Mn-V低合金钢或复相高强度钢,主要性能要求强度、塑性、冷弯。

轿车车轮用钢要求厚度公差严格,表面质量高。

车箱横梁用低合金钢或碳素钢。

这三种车型单车耗材量分别为885k g、388.6kg和70.9kg。

型钢主要为载重汽车轮辋钢,钢号12LW,轮辋型钢尺寸精度要求高。

其中载重汽车单车耗材量为228kg。

冷轧薄板主要用于车身,要求钢板成形性能好,表面质量好,厚度公差小。

轿车车身用钢为电镀锌板、热镀锌板。

主要钢种为08AL、ST14、I F钢、烘烤硬化钢、加磷钢、多相高强度钢等。

这三种车型单车耗材量分别为534.7kg、703.8kg和596.1kg。

优钢包括碳素结构钢、合金结构钢、弹簧钢、易切钢、冷镦钢、耐热钢等。

其中齿轮钢用量最多。

近几年,我国引进国外汽车制造技术或合资生产汽车,应用国外齿轮钢种30余个。

一汽主要应用CrMnTi、CrMo、NiCrMo、MnCr系列齿轮钢。

要求淬透性能好、钢纯净度高、Si、S含量控制严格,精锻工艺要求棒材尺寸公差严格。

这三种车型单车耗材量分别为158.6kg、247.7kg和154.4kg。

这三种车型钢带的单车耗材量分别为273.5kg、703.8kg和5 96.1kg,无缝管为44.7kg,15.4kg和7.5kg,焊管为3 3.6kg、16.1kg和1.5kg。

IF钢的研究

我国IF钢的研究与生产IF钢由于有良好的深冲性能,广泛用于汽车中的复杂冲压件、外覆盖板以及作为高成形镀锌钢板的基板。

从同样追求深冲性能的角度上说,现代意义上的IF钢是从20世纪60年代的第一代普通沸腾钢,80年代的第二代低碳铝镇静钢发展而来的。

90年代初期,随着宝钢等企业成功开发了IF钢,标志着我国具备了第三代超高冲压性能,高屈服强度IF钢的生产能力。

经过多年的努力,随着冶金技术的不断发展,目前我国主要的汽车用钢生产企业不仅掌握了所有级别的IF钢生产技术,还成功开发出在IF钢基础上发展起来的深冲热镀锌钢板,深冲高强度烘烤硬板,IF钢已成为我国汽车用钢板的主要品种之一。

1IF钢的主要特性1)与一般的深冲钢相比,IF钢的含碳量极低,使钢中难以出现渗碳体,保证了IF钢的基体为单一的铁素体。

铁素体有很好的塑性,从而保证了IF钢具有优良的深冲性能。

2)一般深冲钢的时效期为3个月,主要是这种钢中存在着碳、氮等间隙固溶原子,而IF钢的组织中存在着微量碳氮化合物,避免了间隙固溶原子,因此IF 钢没有时效性。

3) IF钢组织中的碳氮化合物是由加入微量的钛或同时加入微量的钛和铌而形成的,IF是微合金化超深冲钢。

深冲钢和加钛的IF钢钢成分对比。

2我国IF钢研究中涉及的主要领域调研所得:多年来,我国各生产企业及科研单位对IF钢的研究主要围绕织构形成机理,析出物的形态,强化机理以及化学成分设计、冶金工艺、轧制工艺和退火制度对深冲性能、机械性能等方面影响而展开的,归纳起来主要有以下几点:1)对IF钢冷轧板的表面缺陷进行了研究,其缺陷是由夹杂物引起的。

这些夹杂物是冶炼过程中间包覆盖渣与浸入式水口内堵塞物的结合物质,为了消除这些夹杂物,对IF钢的钢水进行二次精炼必不可少。

在其成分的设计研究中,发现稍微增加Mn、P、Si等元素的含量就可以保持其优良成形性的同时提高了它的机械性能,增加了强度。

试验结果,其r值可增至2.0,抗拉强度可达到400MPa。

第三代汽车用钢开发

第三代汽车用钢开发

石发才

【期刊名称】《山西冶金》

【年(卷),期】2015(038)001

【摘要】介绍了第三代汽车用钢的理念及强塑积的概念,并针对我国第三代汽车用钢的典型品种——TG钢和Q&P钢的研发思路、成分体系、退火方式、组织、力学性能,进行了差异性对比.

【总页数】3页(P1-3)

【作者】石发才

【作者单位】山西太钢不锈钢股份有限公司, 山西太原030003

【正文语种】中文

【中图分类】TG142.4

【相关文献】

1.北京市发展第三代汽车用钢产业浅析 [J], 于浩;姜勇;曲选辉

2.浅析我国汽车用钢的发展及唐钢汽车用钢的开发 [J], 武冠华;李雅琴;刘宝喜

3.基于多维度增强增塑的高强塑积第三代汽车用钢的设计与开发 [J], 朱国辉;丁汉林;王晓南;王永强;陈其伟

4.安赛乐米塔尔成功研发第三代汽车用钢 [J], 罗维

5.第三代汽车用钢AQP980在鞍钢天铁面世 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

第三代高强度汽车钢的性能与应用_魏元生

第三代 高 强 钢 介 于 第 一 代 与 第 三 代 之 间,为 20 ~ 40 GPa·% 。第三代汽车高强度钢板的轻量化和安全 性指标高于第一代汽车钢,而生产成本又显著低于第 二代汽车钢。

图 1 汽车先进高强钢分类 Fig. 1 Automotive advanced high strength steel category

1 第三代高强钢( TG 钢) 的组织与性能

1. 1 TG 高强钢分类 到目前为止,国际上已开发出的第三代高强钢分

为三类。 1) 美国科罗拉多州矿业学院( Colorado School of

Mines) 的 J G Speer 教授首先提出的 Q&P( Quenching and

第 12 期

魏元生: 第三代高强度汽车钢的性能与应用

22c5mn另一个重要特点是奥氏体转变温度较低在700750温度下可以实现完全奥氏体化同时mn元素的存在促使贝氏体等软组织连续转变曲线右移提高钢的淬透性对成形模具的冷却速度要求不敏感可实现在700750温度下温压成形得到完全淬火马氏体组织减少传统热成形钢裸板900950加热保温出现的表面氧化脱碳风险和接近30临界淬火冷却速度出现淬火软点的风险使传统热成形工艺简化降低了模具设计及加工难度提高品质可靠度降低加工成本和巨额设备与模具投资

表 2 两种 Q&P 钢的室温力学性能 Table 2 Mechanical properties of two kinds of Q&P steels

牌号

Rm / MPa Rp0. 2 / MPa A50 / %

n

r

HC600 /980QP

991

809

21. 5 0. 11 —

HC820 /1180QP 1225

适用于冷冲压成形的超高强钢性能分析~

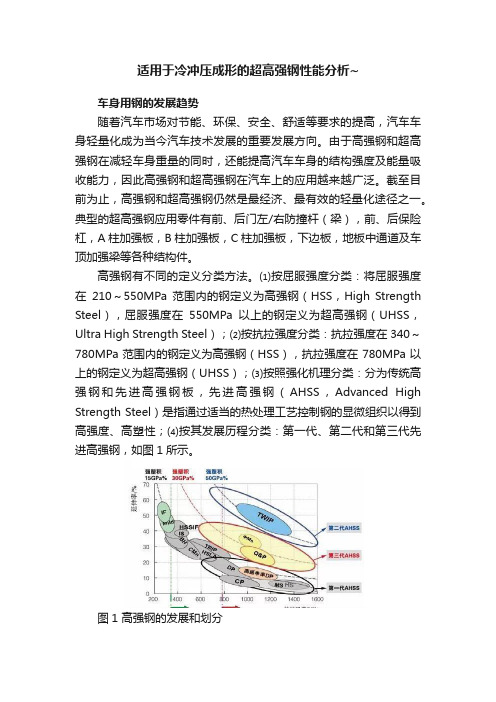

适用于冷冲压成形的超高强钢性能分析~车身用钢的发展趋势随着汽车市场对节能、环保、安全、舒适等要求的提高,汽车车身轻量化成为当今汽车技术发展的重要发展方向。

由于高强钢和超高强钢在减轻车身重量的同时,还能提高汽车车身的结构强度及能量吸收能力,因此高强钢和超高强钢在汽车上的应用越来越广泛。

截至目前为止,高强钢和超高强钢仍然是最经济、最有效的轻量化途径之一。

典型的超高强钢应用零件有前、后门左/右防撞杆(梁),前、后保险杠,A柱加强板,B柱加强板,C柱加强板,下边板,地板中通道及车顶加强梁等各种结构件。

高强钢有不同的定义分类方法。

⑴按屈服强度分类:将屈服强度在210~550MPa范围内的钢定义为高强钢(HSS,High Strength Steel),屈服强度在550MPa以上的钢定义为超高强钢(UHSS,Ultra High Strength Steel);⑵按抗拉强度分类:抗拉强度在340~780MPa范围内的钢定义为高强钢(HSS),抗拉强度在780MPa以上的钢定义为超高强钢(UHSS);⑶按照强化机理分类:分为传统高强钢和先进高强钢板,先进高强钢(AHSS,Advanced High Strength Steel)是指通过适当的热处理工艺控制钢的显微组织以得到高强度、高塑性;⑷按其发展历程分类:第一代、第二代和第三代先进高强钢,如图1所示。

图1 高强钢的发展和划分除了钢铁材料之外,铝合金、镁合金、工程塑料、碳纤维及其他轻质材料也加大了在汽车车身上应用研究的力度。

曾有人对2030年时车身的轻量化方案做了预测,不同的轻量化方案下对应着不同的车身用材结构,如图2所示。

不管是哪一种方案,现行车身上用量较大的软钢(抗拉强度340MPa以下)和高强钢(抗拉强度780MPa以下),都将大幅度减少,而超高强钢(抗拉强度在780MPa及以上)的用量将大幅度增加。

图2 2030年时不同轻量化目标下的车身用材结构预测超高强钢冷冲压成形面临的挑战在超高强钢产品开发上,国内外钢厂都进行了大量的工作,日本新日铁、JFE、神户制钢、韩国浦项和瑞典SSAB等钢铁公司已开发出各自的超高强钢产品并在汽车行业得到应用。

中锰第三代汽车钢包辛格效应研究

中锰第三代汽车钢包辛格效应研究

中锰第三代汽车钢具有高强塑性的特点,在保证汽车碰撞安全性同时还具有良好的冲压成型性。

中锰钢在实际生产冲压成型中,局部会处于拉伸压缩循环加载受力状态,在变形过程中此部分的反向屈服强度会低于其正向屈服强度,此现象被称为包辛格效应(Bauschinger effect),普遍存在于金属材料中,德国学者Johann Bauschinger在1881年金属力学性能试验时发现该现象。

为了研究中锰钢在冲压时的受力状态及其力学性能变化,有必要对中锰钢材料的包辛格效应进行研究。

本文采用的材料是冷轧态中锰钢,在测试包辛格效应之前,需要对其进行热处理工艺,获取其最佳热处理工艺,发现在620℃温度处理下的中锰钢能够获得强塑积29GPa?%的优异性能。

做薄板类金属包辛格测试时,需要克服其反向加载时屈曲失稳的困难,本文中采用的模具是大连理工大学常颖老师团队为此特别设计的拉伸压缩模具,能克服反向屈服失稳的现象,并且可以提供材料变形中实时的力-变形曲线。

对中锰钢在不同应变量、应变方式、应变速率条件下的包辛格效应进行测试,并用不同表征方法对其进行表征发现,中锰钢在经预变形后,再反向加载的条件下会发生包辛格效应;RKI值考虑变形过程中自身内部结构状态等变量对材料本身性能的影响,中锰钢RKI能够表明其变形过程中硬化倾向,其值均在1以上,运动硬化机制更明显;中锰钢包辛格效应在应变方式为预压缩时更为显著;当预变形为拉伸时,应变量愈大,中锰钢包辛格效应愈大;预变形为压缩时,应变量愈大,中锰钢包辛格效应愈小;对比不同速率条件下的中锰钢拉伸压缩试验,发现其包辛格效应对应变速率不敏感。

汽车用先进高强钢本构模型与韧性断裂模型研究进展

第16卷第1期精密成形工程2024年1月JOURNAL OF NETSHAPE FORMING ENGINEERING77汽车用先进高强钢本构模型与韧性断裂模型研究进展巢成新1,于强1,2*,李秋1(1.天津职业技术师范大学机械工程学院,天津 300222;2.西安交通大学机械工程学院机械制造系统工程国家重点实验室,西安 710049)摘要:轻量化是当前汽车行业全产业链共同面对的课题,提高先进高强钢使用比例是实现汽车轻量化的有效手段。

对先进高强钢本构模型与韧性断裂模型的充分研究有助于提高先进高强钢开裂分析和预测的准确性,从而推动先进高强钢工程的应用进程。

目前,在先进高强钢的研究过程中,学者们通常通过多种应变强化模型的线性组合,或结合微观结构与宏观力学行为进行多尺度分析来建立本构模型;通过多种应力状态下的准静态拉伸实验以及使用仿真与实验混合的方法来标定韧性断裂模型的参数。

以第三代先进高强钢中的淬火配分(QP)钢为重点讨论对象,介绍了制备工艺与材料特性及其相关研究进展,并介绍了QP钢本构模型的研究现状、新近发展的非耦合韧性断裂模型以及考虑了应力三轴度和罗德角参数影响的韧性断裂模型在先进高强钢上的应用现状,最后指出了先进高强钢本构模型和韧性断裂模型未来的研究方向。

关键词:轻量化;先进高强钢;冲压成形;本构模型;韧性断裂模型DOI:10.3969/j.issn.1674-6457.2024.01.009中图分类号:O346.1;TG142.1 文献标志码:A 文章编号:1674-6457(2024)01-0077-10Research Progress on Constitutive Model and Ductile Fracture Model ofAdvanced High Strength Steel for Automotive ApplicationsCHAO Chengxin1, YU Qiang1,2*, LI Qiu1(1. College of Mechanical Engineering, Tianjin University of Technology and Education, Tianjin 300222, China;2. State Key Laboratory for Manufacturing Systems Engineering, School of Mechanical Engineering,Xi'an Jiaotong University, Xi'an 710049, China)ABSTRACT: Lightweight is a common topic in the whole industry chain of automobile industry. Increasing the proportion of high strength steel and reducing the amount of steel are effective means to achieve lightweight of automobiles. Sufficient re-search on the constitutive model and the ductile fracture model of advanced high strength steel can help improve the accuracy of crack analysis and prediction of advanced high strength steel, thereby promoting the engineering application process of ad-vanced high strength steel. In the prevent research of advanced high strength steel, scholars usually use a linear combination of multiple strain strengthening models to construct constitutive models, or conduct multi-scale analysis combining microstructure收稿日期:2023-07-08Received:2023-07-08基金项目:天津市科技计划(18JCTPJC64500)Fund:The Science and Technology Plan Project of Tianjin (18JCTPJC64500)引文格式:巢成新, 于强, 李秋. 汽车用先进高强钢本构模型与韧性断裂模型研究进展[J]. 精密成形工程, 2024, 16(1): 77-86. CHAO Chengxin, YU Qiang, LI Qiu. Research Progress on Constitutive Model and Ductile Fracture Model of Advanced High Strength Steel for Automotive Applications[J]. Journal of Netshape Forming Engineering, 2024, 16(1): 77-86.*通信作者(Corresponding author)78精密成形工程 2024年1月and macroscopic mechanical behavior to establish constitutive models. The work aims to calibrate the parameters of ductile fracture models through quasi-static tensile experiments under various stress states, using a mixture of simulation and experi-mental methods. With quenching partitioning steel (QP) steel in the third generation of advanced high-strength steel as the main object, the preparation process, material properties, and related research progress were introduced. And the research status of constitutive models for QP steel was introduced. The newly developed non-coupled ductile fracture model was also introduced, along with the application status of the ductile fracture model considering the influence of stress triaxiality and Lode angle pa-rameters on advanced high strength steel. Finally, the future development directions of constitutive models and ductile fracture models were pointed out.KEY WORDS: lightweight; advanced high strength steel; stamping forming; constitutive model; ductile fracture model汽车轻量化不仅能降低汽车油耗、实现节能减排,还有助于提升车辆的可回收性和驾驶性能,是汽车制造业的重要发展方向[1]。

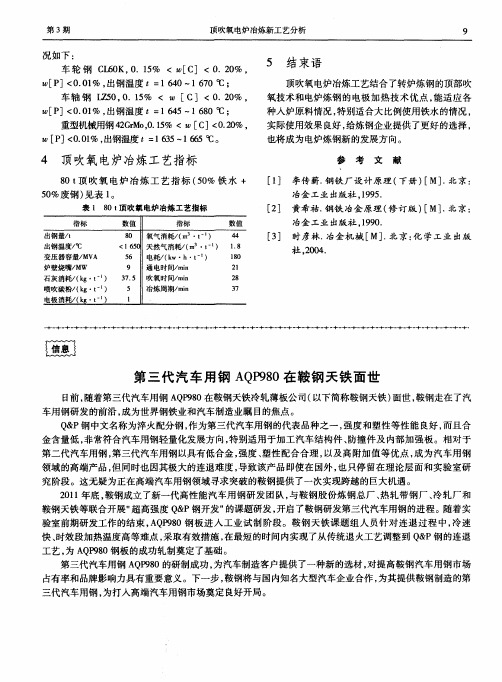

第三代汽车用钢AQP980在鞍钢天铁面世

顶吹氧 电炉 冶炼新工 艺分 析

9

况如 下 :

车轮 钢 C L 6 0 K , 0 . 1 5 % < C ]<0 . 2 0 %, [ P ] < 0 . 0 1 %, 出钢温度 t= 1 6 4 0~ 1 6 7 0℃; 车轴 钢 [ Z 5 0 , 0 . 1 5 % < [ c]<0 . 2 0 %, W [ P ] < 0 . 0 1 %, 出钢温度 t= 1 45— 6 1 6 8 0 o C; 重型机械用钢 4 2 G r M o , 0 . 1 5 % <W[ C ] < O . 2 0 %,

5 结束语

顶吹氧 电炉冶炼工艺结合 了转炉炼钢的顶部吹 氧技术和电炉炼钢的电极加热技术优点 , 能适 应各

种入炉原料情况 , 特别适合大比例使用铁水的情况 , 实际使用效果 良 好, 给炼钢企业提供 了更好的选择 ,

也 将成 为 电炉炼 钢新 的发 展方 向。 参 考 文 献

冶 金 工 业 出版 社 . 1 9 9 5 .

5 0 %废钢) 见表 1 。

表1 8 0 t 顶吹氧 电炉 冶炼 工艺指标

指标 出钢量/ t

出钢温度/  ̄ C 变压 器容量/ M VA 炉壁烧I  ̄/ MW 石灰 消聿 毛 / ( k g・ t ‘ 。 )

[ 2 ] 黄希祜。 钢铁 冶金原理 ( 修订版 ) [ M] . 北京 :

社。 2 0 0 4 .

<1 6 5 0 天然气 消聿 色 / ( m ・ t ) 1 . 8

3 7 . 5 吹氧时间/ ai r n

喷吹碳粉/ ( k g・ t )

电极 消 ( k g・ t )

5

l Βιβλιοθήκη 冶炼周 期/ m i n

乘用车第三代轮毂轴承单元制造关键技术及应用

乘用车第三代轮毂轴承单元制造关键技术及应用1. 背景介绍在乘用车行业中,轮毂轴承单元是车辆传动系统中的重要部件之一。

它承担着支撑车辆重量、传递动力和减少摩擦的重要作用,直接关系到车辆的性能和安全性。

随着乘用车制造技术的不断发展和创新,第三代轮毂轴承单元已成为当今乘用车制造行业的主流选择。

本文将从制造关键技术和应用两个方面探讨乘用车第三代轮毂轴承单元的相关内容。

2. 制造关键技术第三代轮毂轴承单元制造关键技术是保证产品性能和品质的关键。

在轮毂轴承单元的制造过程中,需要借助复杂的工艺和先进的设备,确保其在高速旋转、重载和恶劣环境下的可靠性和持久性。

以下是第三代轮毂轴承单元制造关键技术的主要内容:2.1 材料选择第三代轮毂轴承单元的材料选择至关重要。

通常采用滚动轴承钢、不锈钢或其他特殊合金材料,以提高其耐磨损、耐腐蚀和耐高温的性能。

2.2 制造工艺制造工艺包括冷态成型、热态成型、热成型和精密锻造等多种工艺。

其中,精密锻造技术可以提高产品的密实度和硬度,减少表面裂纹和疲劳寿命。

2.3 精密加工精密加工是保证轮毂轴承单元尺寸精度和表面质量的关键。

采用数控机床、磨床和其他高精度设备进行外圆、内孔、滚道和轴肩的加工,确保轴承的匹配性和可靠性。

2.4 装配技术装配技术是保证轮毂轴承单元完整性和一致性的关键。

采用自动装配线和检测设备进行组装和检测,确保产品的质量和稳定性。

3. 应用领域第三代轮毂轴承单元已经广泛应用于乘用车行业,并逐渐成为主流产品。

它在提高车辆性能、降低燃油消耗、减少维护成本等方面具有显著的优势。

以下是第三代轮毂轴承单元的主要应用领域:3.1 高速旋转第三代轮毂轴承单元可以承受高速旋转和高温环境,适用于高速公路和竞速赛车等领域。

3.2 重载传动第三代轮毂轴承单元可以承受重载和冲击负荷,适用于越野车辆和卡车等领域。

3.3 高精度传动第三代轮毂轴承单元具有高精度和高刚性,适用于高速列车和豪华轿车等领域。

中国钢研第三代汽车钢技术资料

第三代汽车钢技术一、中国钢研简介中国钢研科技集团有限公司(以下简称中国钢研)隶属于国务院国资委,2006年12月由原钢铁研究总院和冶金自动化研究设计院合并组建而成,2009年中国钢研被国务院国资委列入董事会试点企业。

中国钢研拥有安泰科技、金自天正、钢研高纳三家上市公司,2010年资产总额130亿元,销售收入74亿元。

多年来,中国钢研致力于冶金新材料和行业共性关键技术研发,是我国冶金行业最大的综合性研究开发机构。

中国钢研承担了我国冶金行业85%以上国防军工新材料和50%以上行业共性关键技术研究开发任务,在合金钢、高温合金、金属功能材料、难熔合金、粉末冶金材料等领域,先后研制出近千种高技术关键新材料,为航空、航天、兵器、船舶、核能、电子等重点工程型号配套做出了重要贡献,曾多次受到党中央、国务院和中央军委的表彰嘉奖;在炼铁、炼钢、连铸、轧钢及深加工以及自动控制与传动等领域为钢铁工业技术进步做出了重要贡献。

中国钢研是国家首批103家创新型企业试点单位之一,是中关村科技园首批100家创新型企业之一和国家海外高层人才创新创业基地,也是我国金属新材料研发基地、冶金行业重大关键与共性技术的创新基地、国家冶金分析测试技术的权威机构。

现有14个国家级中心、国家重点实验室和国家工程实验室,包括先进钢铁材料技术国家工程研究中心、连铸技术国家工程研究中心、国家非晶微晶合金工程技术研究中心、国家冶金自动化工程技术研究中心、先进钢铁流程及材料国家重点实验室、混合流程工业自动化系统及装备技术国家重点实验室、先进金属涂度国家工程实验室、钢铁制造流程优化国家工程实验室、国家钢铁材料分析测试中心等。

中国钢研坚持“以科技为先导、以产业为支柱、以创新为灵魂、以人才为根本”发展方针,致力于构建由“战略科学家、领域权威和学科带头人”组成的高层次人才梯队。

目前,有两院院士7人,国家级有突出贡献中青年专家23人,享受政府特殊津贴专家367人,新世纪百千万人才工程国家级人选4人,博士生导师48人,硕士生导师106人。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三代汽车用钢的研究

自2000年以来,中国汽车工业发展进入了快车道,每年均有以两位数以上的速度增长,每年的增长绝对值均超过百万辆,至2009年,中国汽车产销超过1350万辆首次成为世界汽车产销第一大国。

【见下图】。

汽车工业的发展,汽车保有量的增加,带来了三大问题:能耗,排放和污染,在国际油价持续攀升和环境污染日益严重的今天,节能减排刻不容缓,而且提高汽车性能,改善汽车安全性也十分迫切。

因而现代汽车结构、性能和技术的重要发展方向是减重、节能、降低排放和提高安全性。

方法有:一是动力系统的改进,包括多种能源的利用;另一种方法是轻量化。

一系列的实验和研究都表明,汽车(乘用车)每减重10%,油耗降低6%~8%,排放减少4%~6%;按照我国目前汽车轻量化材料与技术应用情况,整车自重减重仍有较大潜力。

汽车减重可以通过提高汽车用材料的强度或降低材料的密度来实现。

提高安全性主要通过车身本身的合理设计及选择具有高撞击能量吸收能力的材料,即高塑性材料。

因而未来汽车用钢的发展应该朝着高强度、高塑性、低成本和易加工化等方向发展。

下一代汽车用钢的开发引起了广泛关注

关于下一代的汽车用钢,各国学者还没有找到明确的研发方向,从资料来看,一些单位介绍了新的研发方向,如:钢铁研究总院董瀚等人的工作是开发回火马氏体+ 奥氏体组织, 强度级别达到1GPa ,伸长率大于40 %的新钢种。

主要是利用了马氏体的细晶强化和奥氏体的相变提供塑性的原理。

新西兰Deakin Univer sity 的Duncan 教授介绍了剑桥大学的工作,纳米板条状贝氏体(或马氏体)+ 奥氏体的新型贝氏体(马氏体) 钢,具有大于1GPa 的强度和很好的伸长率。

美国钢铁在下一代汽车用钢的研发中提出了QP 钢的方案,即马氏体+ 残余奥氏体的方案。

通过本次会议,可以确定汽车用钢的发展方向为:高强度、低成本、新的制造技术和下一代汽车用钢的发展;汽车应用技术的发展方向为:先进加工技术、成形、焊接和先期介入。

特别值得一提的是,在界汽车用钢联盟的ULSAB - A VC 项目中,大量

使用了先进高强钢和先进的加工技术,在正在进行的FSV 项目中,先进高强钢和先进加工技术的使用将进一步提高。

图1 第一代、第二代及处于研发阶段的新型第三代钢铁结构材料

通过图1可以看出,第一代汽车用钢的抗拉强度可以从IF钢的300MPa提高到马氏体钢的2000MPa, 甚至更高。

但是它们的塑性基本上随抗拉强度的提高而降低。

可以说具有较低强塑积的第一代汽车钢已经不能满足汽车工业未来发展对轻量化和高安全的双重要求。

对于第二代汽车用钢,它的抗拉强度在800-1000MPa 的水平上,而且它们的塑性在50-80%的范围内。

由此可见,第二代汽车用钢的强塑积远远高于第一代汽车用钢,表明第二代汽车用钢具有非常高的碰撞吸能能力与良好的成型能力。

但是相比于合金含量小于5%的第一代汽车用钢,第二代汽车用钢添加了大量的Cr、Ni、Mn、Si、和Al等合金元素,其总合金含量高达25%以上,导致其成本较高、工艺性能较差及冶金生产困难较大。

为了适应节约资源、降低成本、汽车轻量化和提高安全性的要求,需要研发具有成本接近第一代汽车用钢而性能接近第二代汽车用钢的低成本高强高塑第三代汽车用钢。

可以说低成本和高强塑是对未来汽车用钢发展的一个基本定位。