挖掘机工作装置轨迹控制

直线挖掘轨迹控制原理

直线挖掘轨迹控制原理

直线挖掘轨迹控制原理是指在工业生产中,通过控制机器人或其他设备沿着一条直线运动,从而达到精确挖掘或加工的目的。

该原理是工业自动化领域中的重要技术之一,具有广泛的应用前景。

直线挖掘轨迹控制原理的实现需要借助于控制算法和传感器技术。

在控制算法方面,一般采用PID控制器或者模糊控制器,以保证机器人或设备沿着一条稳定的直线运动。

在传感器技术方面,通常采用激光或者视觉传感器来实时测量机器人或设备的位置和姿态,从而实现精确控制。

直线挖掘轨迹控制原理的应用范围非常广泛,主要应用于挖掘、加工、装配等领域。

例如,在矿山开采中,可以使用该技术来控制挖掘机沿着一条直线进行开采,以提高采矿效率和安全性;在汽车制造中,可以使用该技术来控制机器人沿着一条直线进行车身焊接,从而提高生产效率和焊接质量。

除了工业生产领域,直线挖掘轨迹控制原理还可以应用于农业、医疗、航空等领域。

例如,在农业领域,可以使用该技术来控制农机沿着一条直线进行耕作,从而提高农作物的产量和质量;在医疗领域,可以使用该技术来控制手术机器人沿着一条直线进行手术,从而提高手术的精确度和安全性;在航空领域,可以使用该技术来控制飞机沿着一条直线进行起降,从而提高飞行的安全性和效率。

直线挖掘轨迹控制原理是一项重要的工业自动化技术,具有广泛的应用前景。

随着科技的不断发展,该技术还将不断完善和应用于更多的领域,为人类创造更多的价值。

液压挖掘机的智能控制_包枫

J- J0 J- J0

J JJ

(5)

5 结束语

本文采用 CCS2 编译软件和 C 语言,应用程序建立在源 码公开的嵌入式实时操作系统 μC/OS2Ⅱ基础上。它是内核 小、实时性很强的实时多任务操作系统,可实现各种数据的实

时处理及任务间的调度。

参考文献: [1] 陈正利. 挖掘机行业在提速前进[A]. 中国工程机械行业第四届信

4.1 编码方案

遗传算法从可能潜在解集的一个群体开始,它由经过基

因编码的一定数目的个体组成[7]。由于二进制编码存在着诸多

缺点,采用效率较高、反映能力较好的浮点数编码方案。通过

调整量化和加权因子的大小,可以改变对偏差和偏差变化的

加权程度。

4.2 目标函数

考虑到电磁阀门开度控制量 u 的经济性,将超调量作为

此,Pc 和 Pm 在进化的不同阶段能够自动地调整。 定义 1—— —种群均值。设 Ch(t)( =1,2,□,m)表示第 t 代染

色体,m 表示种群的个体总数,则第 t 代种群均值:

m

Ch(t)=

1 m

∑Chi (t)

i=1

(2)

定义 2—— —个体偏离度。第 t 代个体偏离度为:

∑1

Di = 0

1 挖掘机的工作装置

1.1 结构 液压挖掘机工作装置是由动臂、斗杆、铲斗和液压油缸等

构成的连杆机构,通过电液控制系统控制液压油缸的伸缩来 实现运动控制[3]。挖掘机工作装置电液驱动控制系统的控制模 型结构如图 1 所示,并在作业过程中,采用通过电磁比例先导 阀控制多路换向阀的方法。

R(t)

U

控制器

放大器

33- 35. [10] 刘君华. 虚拟仪器编程语言 Labwindows/CVI 教程[M]. 北京:电子

基于DSP的挖掘机工作装置轨迹控制系统

攀粕蛹赫蛹—秘秘赫戮瀵滋鬟纛纛震纛瓣纛鬻鬟羹藤蕤戮蒸黍鬻蘸长春大学机械工程学院戴群亮广西柳工机械股份有限公司邵以东;摘要:针对挖掘机工作装置具有多变量、强耦合的特点,以DSP芯片TMS320LF2407A作为核心电;+控单元,采用模糊自适应PID控制算法,实现了挖掘机工作装置轨迹控制,具有较高的稳定性和精确性。

+1.通过自动操纵,减轻了驾驶员的作业强度,加快了施工进度。

十k-+-+-+-+-+-+。

+。

+.+.+.+.+.+.++.+.+.+。

+。

+。

+。

+.+.+。

+。

+.+.+.+。

+。

+.+.+.+.+.+.+。

』关键词:挖掘机工作装置轨迹控制DSP控制器模糊自适应PID液压挖掘机是工程机械的主要产品,在工业及民用建筑、交通运输、水利水电、军事施工等工程中广泛使用。

在进行平整场地和挖掘一定形状的沟、渠道等比较复杂的作业时,驾驶员要同时操纵挖掘机的动臂、斗杆和铲斗,这不仅增加驾驶员劳动强度,而且要求其有相当熟练的技能,如果能按一定轨迹自动挖掘,就可以减轻驾驶员的作业强度,提高生产率,加快施工进度。

工程机械作业环境恶劣、工况复杂,其电液伺服系统具有滞后、非线性的特点,且受负载变化影响大。

采用机器人技术、传感技术以及智能控制技术,将实现工程机械产品的自动化、智能化,极大地提高工程机械产品的性能【l】。

目前国内外研制的针对工程机械产品的控制器大多具有人机交互功能,实现系统状态、作业工况的显示、数据存储及故障诊断等,而对于整机系统的控制比较少。

控制器硬件设计上一般采用8位或16位传统的单片机,需要扩展较多的外设,且运算速度相对较低。

本文以DSP芯片TMS320LF2407A作为核心电控单元,采用模糊自适应PID算法,实现了挖掘机工作装置控制的智能化,具有较高的稳定性和精确性。

1挖掘机工作装置轨迹控制原理1.1挖掘机工作装置控制系统挖掘机工作装置轨迹控制系统主要由控制器、压力传感器、角度传感器、电液伺服系统、操纵手柄和人机交互界面构成,如图1所示。

液压挖掘机工作装置的轨迹实现研究

上式中 , 各符号的意义如下 : x, y, z 和 是铲斗齿尖的三维笛卡 儿坐标和铲斗的姿 态角 : 逆时针的方向为负 , 顺时针为正。 K 1, k2, k3 取整数, 使 qi 的值落在 ( - , )区间 ( i= 0 ,1 ,2 , 3)。 xy3 = l13 = x2 + y 2 + a 3 cos z3 = z + a3 sin

2 2 a2 z - d0 1 + l13 - a2 + a rc tan 3 + 2k1 2a 1 l13 xy3 - a0 2 2 a2 1 + a 2 - l13 + 2k2 2a 1 a2

+ arccos

q3 = a rccos

2 2 a2 z - d0 2 + l13 - a1 - a rc tan 3 - + 2k3 2a 2 l13 xy3 - a0

( z3 - d 0 ) 2 + ( xy3 - a 0 ) 2

2 . 3 驱动机构空间和关节空间的变换

图 3 轨迹曲线的离散转换图 驱动空间和关 节空间的变换的表达式为 : [ 0, 1 , 2, 3 ] [ q0, q1, q2, q3 ] 建立驱动机构空间变量 与关节空间变量之间的关系 ,

2 自动控制中的数据计算

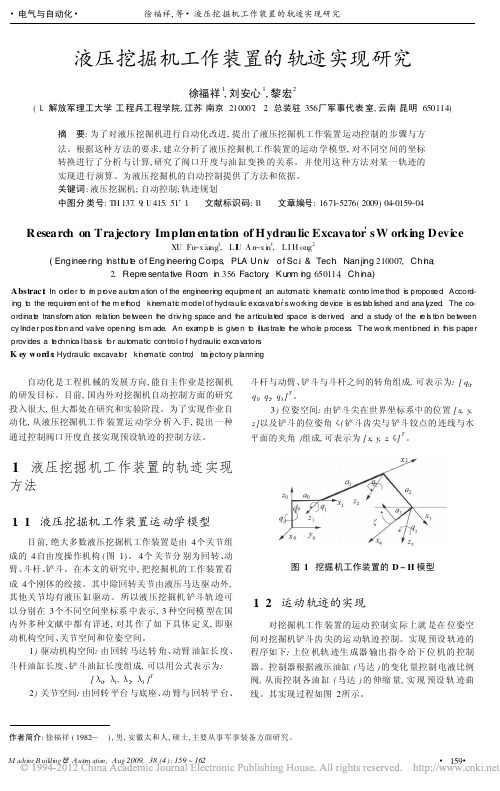

1 . 2 运动轨迹的实现

对挖掘机工作 装置的运动 控制实 际上就 是在 位姿空 间对挖掘机铲斗齿 尖的运 动轨迹 控制。实现 预设 轨迹的 程序如下 : 上位 机轨 迹生 成器 输出 指令 给下 位 机的 控制 器。控制器根据液压油缸 (马达 ) 的变化 量控制 电液比例 阀 , 从而控制 各油 缸 ( 马达 ) 的 伸缩 量 , 实 现 预设 轨 迹曲 线。其实现过程如图 2 所示。

液压挖掘机工作装置运动轨迹自动绘制

以 MA L B 的 G D TA UIE向导 开发应用程序界 面, 根据上述公式编写 m文件 ,求解斗尖运动轨迹 。使液

( )整 机 的作 业 范 围 。 3 整机 的作 业 范 围 是 动臂 液 压 缸 长 L 、斗 杆 液

压挖掘机工作装 置综合 优化 C D系统 软件完全 借助 A

动臂 的瞬时 转角方 程为

8 0

)

[ 通讯地址]郑家坤 ,西南交通大学机械工程学院 2 6信箱 5

建筑 札拭 20.5( 080 上半月刊)

维普资讯

F : D .源自 B () 9 E l

:

£ F

(0 1)

2 运动轨迹 ( 包络 图)及计算结果可视化

Z NG Jak n HE i u ,YU a - ig — L n yn ,KE Ja ,C o g I in UIY n - i

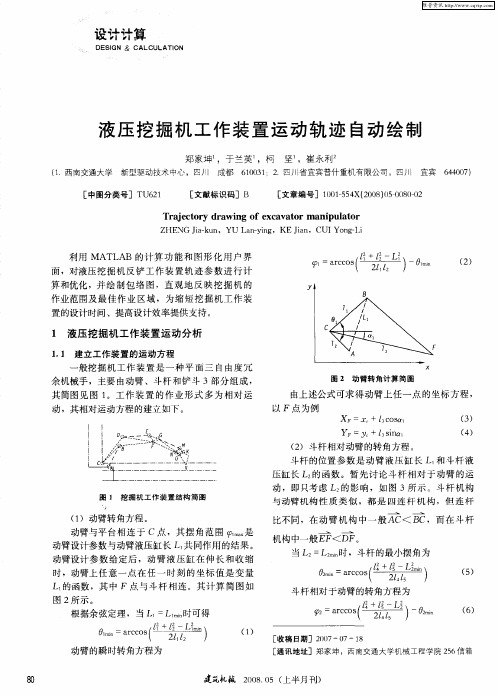

利用 MAT AB的 计 算 功 能 和 图形 化 用 户 界 L

面,对液压挖掘机反铲工作装置轨迹参数进行计

算和优 化 ,并 绘 制 包 络 图 ,直 观地 反 映 挖 掘 机 的 作业范 围及 最 佳 作 业 区域 ,为 缩 短 挖 掘 机 工 作 装 置 的设 计时 间、提高设 计效率 提供支 持 。

动 ,即 只考 虑 L 的影 响 ,如 图 3所 示 。斗 杆 机 构

图 1 挖 掘 机 工 作 装 置 结 构 茼 图

与动臂 机构 性 质 类 似 ,都 是 四连 杆 机 构 ,但 连 杆

()动臂转 角方程 。 1 动臂与平 台相 连 于 C点 ,其 摆 角 范 围 是 动臂设 计参数 与动臂 液压 缸长 L 共 同作 用 的结果 。

液压挖掘机工作装置运动学分析及轨迹规划

液压挖掘机是一种土石方施工机械,广泛应用于工程建设领域当中,并发挥着重要作用。

为了促进挖掘机朝着智能化方向发展,提升其自动化挖掘能力,应该对液压挖掘机运动轨迹进行科学规划。

国内外众多学者针对插值函数提出各种轨迹规划方法,在液压挖掘机运动学分析领域,包括杆组分析、适量代数和作图法等方法。

1 液压挖掘机工作装置运动学分析1.1 正运动学液压挖掘机相关机械装置具体包括四种自由度,为此需要在思维空间内展现出来,按照所选择的变量描述可划分成以下几个部分。

第一,由三组液压缸长度和回转马达夹角所构成的驱动结构空间;第二,由斗杆和铲斗两者夹角、动臂和斗杆夹角、回转平台和动臂夹角以及底座和回转平台夹角等部分形成关节空间;第三,由基础坐标系中的铲斗夹角状态和铲斗齿尖所形成的位姿空间。

创建液压挖掘机设备装置的运动学坐标系,随后根据相应的机器人坐标学原理能够了解到,空间坐标系中的任意一个向量都可以利用齐次转换矩阵转移至其他坐标系中,把转换矩阵与连杆坐标系进行相乘,能够获得铲斗齿尖坐标系。

根据液压挖掘机各种运行参数,能够计算出基础坐标系中的铲斗齿尖位置,从关节向量空间朝着铲斗位姿空间实施正向转化。

在抛除液压挖掘机实施回转运动条件下,绘制出液压挖掘机装置包络图,从理论上讲,铲斗齿尖理论能够囊括包络图限制范围内各个边界区域。

液压挖掘机相关正向运动即通过机械臂连杆参数对执行器末端位姿进行准确计算,建立D —H 坐标系。

挖掘机的铲斗齿尖是执行器末端,通过对变换矩阵进行研究发现,只有铲斗、斗杆和动臂之间转角关节为未知。

利用图形界面通过D —H 法绘制液压挖掘机运行软件,导出为单独运行软件。

将液压挖掘机装置连杆长度、机械臂动臂长度和简化后的机械臂斗杆长度输入软件当中,点击函数运算,便可以由软件主界面直接转移到函数绘制模块。

把液压挖掘机执行器末端位姿代表公式输入绘制界面中的CALLBACK 函数内,并对其他按钮函数进行科学设置,参考现有挖掘机参数测试软件性能,将现实状况和软件形成的液压挖掘机运行区域进行比较分析可以发现,软件绘制出来的挖掘机工作区域较为准确。

机械设计制造及其自动化课程设计-液压挖掘机工装轨迹控制及仿真技术

综合课程设计(Ⅱ)———液压挖掘机工装轨迹控制及仿真技术设计说明书姓名班级专业机械设计制造及其自动化所在学院机电工程学院指导教师工程机械自动化技术课程设计任务书一、设计的目的和意义1.1 设计的目的1) 培养和检验综合运用所学知识解决工程实际问题的能力;2) 培养和检验设计复杂机、电、液系统的能力;3) 培养和检验专业素质和创新能力。

1.2 设计的意义1) 液压挖掘机是一个完整的机电液一体化系统,保证了设计内容的完整性;2) 液压挖掘机工装轨迹控制涉及到了机、电、液内容,涉及知识面广,可达到综合训练的目的;3) 设计类型全面,主要包括:机构的运动分析、液压系统的数学建模、控制方法的选择、电路的设计、计算机仿真分析。

二、设计的技术要求2.1挖掘机结构参数要求表1 样机结构参数表2.2挖掘机工作负载参数要求负载为m=500kg2.3挖掘机工作装置轨迹参数要求挖掘竖直直线2.4挖掘机工作装置轨迹控制系统设计要求以PC系列微机为控制处理器三、设计主要内容及步骤1、挖掘机工装轨迹控制的机、电、液一体化系统简图;2、液压挖掘机工装轨的运动学分析;3、液压挖掘机液压系统的建模分析;4、控制系统的电路设计;5、控制方法的选择及分析;6、系统的整体及MATLAB仿真分析。

四、进度安排指导教师:(签字)教学主任:(签字)年月日目录第1章挖掘机工装轨迹控制的机电液系统简图 (1)1.1单斗液压挖掘机的机械模型简介 (1)第2章液压挖掘机工装轨迹的运动学分析 (4)2.1 运动学正问题 (4)2.2运动学逆问题 (6)第3章液压挖掘机液压系统的建模分析 (6)3.1斗杆液压缸的传递函数 (6)3.2动臂液压缸的传递函数 (8)3.3电液比例流量及比例放大器的传递函数 (9)3.4动臂和斗杆的传递函数 (10)3.5斗杆系统的整体建模与仿真 (11)3.6动臂系统的整体建模与仿真 (14)第4章控制系统的电路设计 (18)4.1角度传感器的选择 (19)4.2 A/D转换器及其接口电路 (19)4.3 D/A转换器及其接口电路 (23)4.4 A/D,D/A联合试验 (24)4.5 控制系统的电路原理图设计 (25)第5章控制方法的选择及MATlAB仿真分析 (27)5.1计算机实现PID控制 (27)5.2斗杆系统PID控制仿真 (28)5.3动臂系统PID控制仿真 (31)参考文献 (36)第1章挖掘机工装轨迹控制的机电液系统简图1.1单斗液压挖掘机的机械模型简介课题设计的液压挖掘机是针对学校的实验室用的样机模型。

卡特挖掘机工作装置和行走联合操作指南

回转控制阀 4、铲斗控制阀 8 和动臂 I 控制阀 9

的所有操纵杆都于“空挡”位置时,先导油道 18

就通过油道 25 和排油道 29 与泵的吸油管连通, 先导油 18 和 19 中的先导油压不足以失去直线行 走控制阀 15 动作。当直线行走控制阀 15 动作时,

从上泵和下泵来的油按如下所述流动,使挖掘机

31-油管;32-先导泵;33-下泵

1cs0f1c9a 易博亚洲

的压力油,挖掘机保持且直线行走。②来自下泵 33 的油经油管 31 到达主控阀组 2 的油道 16,下 泵输出的油现在分成两路:一路经平行供油道 l

到达回转控制阀 4 和斗杆 I 控制阀 3 的阀组;另

一路通过油道 11 和直线行走控制阀 15 到达平行

在那样走,心里是满满的温暖,感觉在这个世界上原来和自己相似的

制阀;5-左行走控制阀;6、10-中心旁路通道;7右行走控制阀;8—铲斗控制阀;9-动臂 I 控制

在那样走,心里是满满的温暖,感觉在这个世界上原来和自己相似的

阀;11、 12、 13、 14、 16、 17、 21、 22、 25-油道;15直线行走控制阀;18、19、20、23、24-先导油 道;27-先导油分流器;28-1 泵;29-排油道;30、

杆 I 控制阀 3、回转控制阀 4、铲斗控制阀 8 和

动臂 I 控制阀 9 是连通的,如果这些阀中的任何

在那样走,心里是满满的温暖,感觉在这个世界上原来和自己相似的

一个阀动作,油道 25 和汕道 13、14 或 21 的通 道就被关闭,在油道和 19 中的先导油压增大, 失去直线行走控制阀 15 动作。当斗杆I 控制阀 3、

能够线行走。

在那样走,心里是满满的温暖,感觉在这个世界上原来和自己相似的

液压挖掘机工作装置运动控制

#!"

!""#$ "% ! 上半月刊 "

$ $微机 任何传感器# 其控制系 " % 通过对挖掘机工 作装置所建立的 ’ 自由度运动学模型# 把铲斗的速 度向量和 ’ 个液压缸的流量联系起来# 然后把流量 转换为电信号来驱动负载独立阀% 该系统的性能 通过突然改变液压缸的流量来检验# 最后给出试 验结果# 其控制精度水平方向在 ("")) 之内# 而 垂直方向的精度为 *"")) 之内% 但是该系统在处 理过程中加了一个假设# 那就是该系统是个准静 态系统# 忽略惯性项的影响# 采用 !) + ),- 的速度 控制铲斗进行挖掘% !韩国工程技术研究院智能工程装备系统 的有关研究%

& . #(" ’

45678 的任务是高效自主地挖掘沟渠# 并且在 没有人干预的情况下能适应各种土壤# 即使在挖 掘过程中遇到障碍 ! 如大石头 " # 该挖掘机仍能自 主避障# 完成设定轨迹的跟踪# 而且在整个挖掘 过程中无需操作手的干涉% 其计算机控制系统具 有两级分工) 高阶控制系统是含有人工智能挖掘 规则的 * 行为管理器+ # 采用有限状态机模型构建 整个软件# 并具备知识获取与学习能力, 低阶控 制器则将控制指定转化为适当的电压信号驱动电 液比例阀# 使工作装置能够正确的运动% #美国 =ABCD,E 技术学院的智能机械动力学实 & (( ’ 验室 ! 简称 7FG4" 的有关研究% 7FG4 实 验 室 !""< 年 对 带 有 反 铲 的 约 翰 迪尔 <<(" 系列拖拉机进 行 了 改 装 # 增 加 了 电 液 比例 阀 ( 位 置 和 压 力 传 感 器 以 及 ;/?@HBF($ " 触觉人 机 接 口 # 研 制 了 一 种 触 觉 增 强 型 的 挖 掘 机器人样 机 ! 简 称 /8-I8 " # 用 以 开 发 和 验 证 触觉控 制 算 法 在 移 动 装 备 上 的 应 用 # 它 属 于 主 从式机械手 结 构 % /8-I8 的 新 颖 之 处 在 于 它 可 以直接 在 触 觉 人 机 接 口 上 即 可 操 作 挖 掘 机 # 计 算机通过解运动学逆解和接受从机械手末端的 力反馈 来 实 现 自 动 挖 掘 % 由 于 用 电 液 比 例 阀 代 替 了 昂 贵 的 伺 服 阀# 因 此 成 本 相 对 较 低% /8-I8 的系统控制结构如图 ! 所示 %

液压挖掘机铲斗的轨迹跟踪控制_张大庆

第35卷 第5期吉林大学学报(工学版)Vo.l 35 N o .52005年9月Journa l o f Jili n U niversit y (Eng i nee ri ng and T echno l ogy Ed iti on)S ept .2005文章编号:1671-5497(2005)05-0490-05收稿日期:2005 04 15.基金项目: 863 国家高技术研究发展计划项目(2003AA 430200).作者简介:张大庆(1977-),男,博士研究生.研究方向:工程机械液压控制、机器人技术.E m a i:l daqi ng _zh @163.co m通讯联系人:何清华(1946-),男,教授,博士生导师.研究方向:液压工程机械及凿岩机器人技术.E m a i :l hqh @ma i.l csu .edu .cn液压挖掘机铲斗的轨迹跟踪控制张大庆,何清华,郝 鹏,郭 勇(中南大学机电工程学院,长沙410083)摘 要:为了降低液压挖掘机进行精整作业时的手动操作难度,对某型液压挖掘机的工作装置进行了二自由度的动力学分析,建立了其动力学方程;通过测试试验,给出了控制阀死区补偿方法,PI D 参数设置方法和数值;并在上述参数下进行了仿真实验。

结果表明,当铲斗末端跟踪的设定水平直线长度为2500mm,铲斗水平跟踪速度为107mm /s 时,其精度可以控制在120mm 之内,达到一般熟练工人的程度,证明了该控制方案是可行的。

关键词:工程机械;液压挖掘机;动力学;轨迹跟踪;PI D 控制;试验研究中图分类号:TU 621;TP24 文献标识码:AT rajectory Tracking Control of H ydraulic Excavator BucketZ HANG Da q i n g ,HE Q ing hua ,HAO Peng ,GUO Yong(Co llege of M echanical and Electrical E n g ineer i ng,Central South Un i ver sit y,Chang sha 410083,China)Abst ract :To reduce the m an i p u lation co m plex ity of the hydraulic excavator i n finish i n g work ,a 2 degrees of freedo m dyna m ic analysis for the w orking m echan is m of a hydrau lic exeavator w as perfor m ed ,and its dyna m ic equation w as estab lished .A m ethod for co m pensating the dead band of t h e control valves ,the set of the PI D contro l para m eters and the ir se lecti o n w ere acco m plished by exper i m ents .A si m ulation of t h e excavator bucke t contro l sche m e w as done under se l e cted para m eters .The si m u lated results sho w that the bucket tracking error w as controlled w ith i n 120mm w hen the ho rizontal li n ear trac k i n g d istance of the bucket end w as se t at 2500mm and the hor izontal tracking speed at 107mm /s ,ach iev i n g t h e prec isi o n of an average vetran operator ,so t h e control sche m e is applicab le .K ey w ords :constructi o n m ach i n er y ;hydraulic ex cavator ;dyna m ics ;tra j e ctory tracking ;PI D contro;lexperi m ental research0 引 言目前机电一体化、自动化已成为工程机械的发展方向之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

专题综述挖掘机工作装置轨迹控制同济大学 黄宗益 王 康 杨劲松1 概述液压挖掘机是通用性机械,具有很多自由度,完成多种作业:掘削、装载、整地、起重和搬运等。

这些作业往往需要复合操作,要求对工作装置的运动进行控制,使铲斗按要求的轨迹进行作业。

例如:倾斜面切削加工、土坡夯实、压实摊平、地面平整、垂直面修正、掘沟槽和基坑等。

要高效率和高质量地完成这些作业,司机需要有很高超的技巧。

例如水平面和垂直面的精整作业,要求司机对动臂、斗柄和铲斗三个操纵手柄联动操作,进行巧妙配合才能完成。

对司机来说,不仅要有高度操作技术,而且要注意力高度集中,因此司机的生理和心理负担都很重,很容易产生疲劳,为了解决这些问题,必须对工作装置的运动进行电子控制。

目前在挖掘机上采用以下工作装置运动控制:(1)直线自动掘削1)平整土地、修坡。

一般由斗柄和动臂同时动作来进行直线切削,如图1(a)所示。

2)坡道压实摊平。

一般由动臂、斗柄和铲斗三者同时动作来实现,如图1(b)所示。

其平面切削的角度范围可以±90°,作业精度以掘削精度长度比(即掘削偏差与掘削长度之比)来衡量,大约±014%左右,即5m掘削长度时掘削偏差为±20mm,如图1(c)所示。

(2)装载作业控制在铲装过程中需保持铲斗合适的切削轨迹,动臂举升过程中要保持斗倾角一定,以防铲斗中土撒落,卸土后要自动复归到新掘削的适当位置。

这些都需通过电子控制,对动臂、斗柄和铲斗进行连动控制。

(3)作业空间设定近年来城市的市政工程建设在不断增加,为了使司机在狭窄的场所能安心作业,提高作业效率,保证工地现场的人身安全,避免因碰撞损坏房屋、电线杆、电线以及管道等,在挖掘机上采用了作业空间设图1 直线自动掘削(a)直线掘削 (b)压实摊平(c)加工精度 (d)倾斜修正定控制,控制挖掘深度和举升高度、铲斗倾角和斗尖坐标位置等。

这些参数都可以预先设定,当到达设定极限位置时,蜂鸣器响,同时自动限位,停止超越作业空间设定范围的运动。

在有些挖掘机上还有数字显示装置,将挖掘深度、斗倾角和斗尖坐标等数值表示出来,让司机了解掌握。

简单的深度控制只考虑动臂升降运动而不考虑斗杆运动所引起切削深度的变化,是不精确的;近年来,切削深度控制已把斗杆运动等对切深的影响考虑进去了,如图2(b)所示。

深度控制设定有两种方式:绝对深度设定是以图2 作业空间设定控制(a)高度和深度控制(b)两种深度控制(c)绝对深度和相对深度控制机体(支承地面)作为基准来设定的;相对深度设定是以某一基准面来设定切削深度的,如图2(c)所示。

铲斗倾角设定可以采用以下两种方法:1)保持当前倾角控制:以铲斗操纵手柄中位时铲斗倾角为准,通过微机控制、使得动臂和斗柄动作过程中铲斗始终保持此倾角不变。

这种倾角保持控制方式是由司机随意操纵设定的,不受机体倾斜的影响、铲斗切削角是通过实际对刀来确定的。

2)铲斗倾角设定控制:通过设定开关来设定斗倾角值,在工作装置操纵的过程中,通过微机控制保持此倾角值不变。

除此以外,还有防止工作装置和机体驾驶室碰撞干涉控制,挖掘机回转角度限定控制等等。

采用了工作装置运动控制后,可以节省辅助工作人员,减少辅助工作量,使操作简便,大大地提高了作业效率。

例如:过去挖沟时需要辅助人员来帮助测量切削深度,现只需司机一人就行了。

又例如:过去斜坡切削加工,需要一段一段地在坡地上打桩拉线作为司机操纵加工的标志基准,以保证坡地加工精度,采用自动掘削控制后可由电子控制来保证加工精度。

(4)示教重演运动控制由司机示范操纵工作装置,控制器中的微机把工作装置运动过程中各传感器的信息都记忆下来。

然后只需按一下按钮,挖掘机按司机的操作动作重演。

(5)防碰撞控制在建设工程中,液压挖掘机碰撞周围工作的辅助人员的人身事故经常发生,为此采用了防碰撞控制,当挖掘机工作装置和机体靠近作业人员时,会自动停止或发出警报。

其工作原理如图3所示。

在挖掘机的机体上装有八个超声波发收器,周围工作的作业人员身上有超声波传感装置,挖掘机和人采用应答机方式相互感知,判断作业人员位置和机械移动情况,从而进行控制。

图3 防碰撞挖掘机工作原理2 挖掘机自动掘削控制方法为了实现铲斗按规定轨迹进行自动掘削,要求动臂油缸、斗杆油缸和铲斗油缸三者协调动作,有以下两种工作装置运动位置检出方法:1)用位移传感器检出油缸行程(长度)来进行控制。

其优点是传感器布置方便,不易碰撞损坏。

2)用转角传感器检出构件相对转角来进行控制。

精度较低,铲斗转角传感器在斗杆下铰点处易碰撞损坏。

自动掘削有以下几种操纵方式:(1)人工操纵动臂和斗杆,对铲斗进行自动控制。

这种控制方式的特点是掘削过程铲斗相对地面(切削面)的倾角保持不变,但切削轨迹靠人工控制来实现。

该系统组成如图4所示,由铲斗对地倾角传感器、斗杆操纵先导油压传感器(检出斗杆操纵量)、铲斗人工操纵压力开关、电液比例减压阀和电液方向阀、铲斗目标角度设定开关、铲斗角度显示器和控制器等组成。

操纵动臂和斗杆时,通过铲斗对地倾斜角传感器检出铲斗倾角值输入控制器,由微机将其与设定的铲斗倾角进行比较后,发出控制电流,使电液比例减压阀产生相应先导油压,又通过电液方向阀,使主阀向相应方向移动,向铲斗油缸提供所需方向相适应的液流。

通过P I 反馈控制,使铲斗倾角追随设定的目标值。

如果仅仅是反馈控制,则在动作开始时的控制精度不高,所以根据斗杆操纵信号,附加上预测铲斗控制量及其方向的前反馈控制,以提高控制精度。

该控制系统采用手动操纵优先,当司机手动操纵铲斗时,通过铲斗人工操纵压力开关检出,输入控制器,控制器便将自动控制输出电流切断,电液方向阀回中位,挖掘变为普通的人工操纵。

一旦半自动掘削控制系统失效,也不影响挖掘机工作。

(2)人工操纵铲斗和斗杆,对动臂进行自动控制。

这种控制方法可用来实现按一定切削轨迹进行半自动掘削。

该控制系统由动臂油缸、斗杆油缸和铲斗油缸三个行程传感器1、2、3、机体倾斜角传感器图4 保持铲斗倾角不变半自动掘削系统4、激光基准(激光发射器5和接收器6)或桩标基准7、和控制器8等组成。

如图5所示。

图5 铲斗倾角变化的自动掘削控制系统这种控制方法的特点是对斗齿尖进行坐标位置自动控制。

检出动臂油缸长度、斗杆油缸长度和铲斗油缸长度输入控制器;通过查表(预先制定,存入微机内存)分别求得构件夹角Β1、Β2、Β3;通过机体倾斜角传感器检出Α角,通过微机简单运算,即可求得动臂、斗杆和铲斗三个构件与水平线的夹角(见图6)。

Χ1=Β1+ΑΧ2=Χ1+Β2-180°Χ3=Χ2+Β3-180°由Χ1、Χ2和Χ3,通过查表(预先制定,存入微机内存)分别求得三构件在X -Y 坐标系中X 轴和Y 轴的投影;H 1、H 2、H 3和S 1、S 2、S 3(如图6所示)。

然后通过简单计算,即可求得斗尖坐标:X =S 1+S 2+S 3Y =H 1+H 2+H3图6 斗齿坐标计算在进行水平挖掘时,以Y 值与额定深度值y 的差值∃Y = Y -y 作为控制目标;在进行倾斜面挖掘时,以Y 值与根据斗尖X 坐标值由斜坡面求得的y 值来进行比较,作为控制目标。

由于工作时挖掘机停机面有高度偏差,用机体作为基准存在误差,当精度要求较高,需要采用经标定的外界基准,一般采用激光基准或桩标基准。

下面以激光基准为例来说明如何测定和进行控制。

当进行水平面挖掘时,首先将基准点P 对准激光基准面,测定各油缸长度,通过计算或查表求得H 1、H 4和H 6。

则机体坐标原点离基准面的垂直高度可按下式求得:Y L =H 1+H 6+H 4。

以激光基准面为基准设定目标深度值h ,斗齿离基准面的深度值为H =Y L -Y ,以偏差值∃H = H -h 作为控制目标。

(3)单操纵杆自动掘削人工仅操纵斗杆,对动臂和铲斗进行自动控制,实现按一定切削轨迹(直线),并保持铲斗一定切削角进行自动掘削。

该系统由传感器部分、人机接口部分,控制器部分和液压控制元件等组成。

图7 单操纵杆自动掘削控制系统传感器部分包括:动臂、斗杆和铲斗转角传感器,检出斗杆手操纵杆动作的压力开关。

人机接口部分包括:控制目标设定开关和工作装置姿态显示器。

液压控制元件包括:电液比例减压阀、三位四通电液方向阀和二位四通电液方向阀。

控制器部分包括:微机和接口电路。

通过设定开关设定坡度角和切削角。

斗杆转角传感器检出斗杆转角,根据此转角按切削轨迹要求求得动臂目标转角;按设定切削角求得铲斗目标转角。

分别与动臂转角传感器和铲斗转角传感器检出的动臂实际转角和铲斗实际转角作比较,进行自动控制。

通过控制斗杆操纵杆的操纵量,可以改变自动掘削控制的切削速度。

其工作过程是这样的:1)改变斗杆操纵量,产生不同的斗杆油缸运动速度,得到不同的斗杆转动角速度。

2)根据切削轨迹要求由斗杆转动角速度可求得动臂转动角速度;根据切削角要求由斗杆转动角速度可求得铲斗转动角速度。

3)由动臂转动角速度可求得动臂油缸速度;由铲斗转动角速度可求得铲斗油缸速度。

4)由动臂油缸和铲斗油缸的速度要求,根据已知的控制阀特性,通过微机处理分别向各自的电液比例减压阀发出相应的电流信号。

图8 将来半自动掘削设想图在自动掘削控制中,保持手动操纵优先功能,只要手操纵杆一操纵,压力开关就检出手操纵信号,输入控制器,控制器发出电流信号给二位四通电液方向阀,此阀就转换至手动操纵位置,可进行人工操纵,操纵动臂可任意改变斗铰点位置,操纵铲斗可任意改变切削角。

(4)将来半自动掘削系统的设想图8为将来半自动掘削的设想图,在机体上设坐标系x oy ,通过控制可以任意设定铲斗运动的限止空间,人工操纵只能在限止空间内进行切削作业。

在地面上设定坐标系X O Y ,对此坐标系确定要求加工成的地形,用数学方式表达出来。

用GPS (Global Po siti on ing System 全球定位系统)或激光测定挖掘机在地面坐标系中的位置。

输入挖掘机内设置的计(下转47页)一缸:进、排气门。

五、七、二、缸:排气门。

六缸:不可调。

三、四、八、缸:进气门。

吉尔130V 发动机:一缸:进、排气门。

五、四、二、缸:排气门。

六缸:不可调。

三、七、八、缸:进气门。

待上述调整完毕后,转动曲轴360°,可调余下气门。

212 可调气门的简单记忆方法右“排”左“进”“压缩全调”。

将待调整的发动机的某缸(如A 缸)置于压缩上止点时,按作功顺序排列成如图3所示的环形图(箭头所指为作功顺序),并使处于中间作功的某缸(如B 缸)与A 缸上下对正,并使A -B 左右两列气缸数均等。

“压缩全调”指A 缸处于压缩上止点时,进排气门均可调。

“左进”指当“A 缸”处于压缩上止点时,排列在A -B 缸左侧的各缸可调进气门,同理“右排”指右侧各缸可调排气门。