柴油机气缸盖精密加工技术研究及应用

柴油机气缸盖精密加工关键技术

柴油机气缸盖精密加工关键技术发布时间:2022-05-07T03:21:52.436Z 来源:《科学与技术》2022年第2期作者:黄幸周[导读] 本文以某型号柴油机为例黄幸周广西玉柴机器股份有限公司广西玉林市 537000摘要:本文以某型号柴油机为例,对其气缸盖精密加工关键技术进行了研究。

首先以该型号气缸盖的工艺要求与关键问题为依据进行了概述,并对加工的实际过程进行了研究,对气门座圈和导管孔工艺进行详细的分析,为相关人员提供部分理论参考。

关键词:柴油机;气缸盖;精密加工;关键技术柴油机气缸盖加工时对结构精度具有高标准、高要求,并对各个加工区域结构强度良好处理,才可在柴油机应用中保持气缸盖的稳定性和可靠性。

另外,在全部结构加工的过程里,应以相关规范、工艺要求、用途为依据,对关键技术深入分析并进一步完善。

1.工艺要求与关键问题1.1工艺要求气缸盖型号多种多样,其结构也具有一定差异性。

本文选用YZ4102型号气缸盖并对其工艺进行分析,并对其工艺要求进行表述。

导管孔的工艺要求:(1)直径要求为。

(2)座圈锥面对其中心跳动为0.05mm。

(3)中心线对外圆中心线同轴度为0.25。

(4)中心线对底面垂直度为 0.09mm。

气门座圈的工艺要求:(1)进锥面直径为47mm,深度为3.1(±0.1)mm。

(2)排锥面直径为39mm,深度为2.8(±0.1)mm。

(3)进密封带宽度为1.2~1.6mm,要求不间断、连续而均匀。

1.2关键问题作为气缸盖精密加工中的关键技术,气门座圈与导管孔的加工精度情况会对其整个结构的可靠性和密封性会产生直接影响。

否则会导致机油过度消耗、进排气门泄漏等问题,从而引发压力不足、提高油耗成本、降低气缸功率等问题。

烧机油问题是因气门导管孔中心线对外中心线同轴度超差引起的,因此在精加工过程中应从材质、结构和加工精度方面提升工艺避免这种情况的发生;漏气问题指的是柴油机运行中气门与座圈密封存在间隙,因此出现漏气问题,该问题直接影响到发动机的应用性能和成本。

HJ01001气缸盖机械加工工艺分析与专用夹具设计

Ra1.6 , 所以都要求精加工。 其三杠孔的中心线和底平面有平面度的公差要求等。

因为其尺寸精度、 几何形状精度和相互位置精度,以及各表面的表面质量均影响 机器或部件的装配质量, 进而影响其性能与工作寿命,因此它的加工是非常关键 和重要的。

1.2 气缸盖的工艺要求及工艺分析

图 1.1 气缸盖零件图

一个好的结构不但要应该达到设计要求,而且要有好的机械加工工艺性,也 就是要有加工的可能性,要便于加工,要能够保证加工质量,同时使加工的劳动 量最小。而设计和工艺是密切相关的,又是相辅相成的。设计者要考虑加工工艺 问题。工艺师要考虑如何从工艺上保证设计的要求。

关键词:工艺;钻,扩;夹具

1

南通职业大学毕业设计说明书

HJ01001 气缸盖

Abstract

To design HJ01001 diesel engine cylinder head machine and procedures of a jig for machina tool is the main task of the subjiect. The design meet the requirements of the processing map accuracyof the lowest cost. Clamping reliable, simple,easy to operate and increasing the production sfficiency is the request of the decision. Cylinder head is an important part of the diesel engine. It's a typicall box part. Its more structure. The quality of processing will affect the performance of the diesel engine. Designed some in the jig , mainly the selection of sureness of orienting the principle and localization scheme that was originally designed and adopted, clamp design of system , clamp estimation of strength , the position error analysis , hydraulic cylinder Selection etc. , finish design of jig finally. The advantages are production efficiency, high precision of processing, reducing labor intensity of the workers.

气缸盖机械加工工艺技术关键分析

气缸盖机械加工工艺技术关键分析摘要结合近年来国内外内燃机行业发展的新趋势和工作实践,对结构复杂的气缸盖机械加工提出了进、排气门座圈锥面与导管孔的加工是其工艺技术关键,从定位方式、基准选择、气门座底孔与导管孔底孔的加工,气门座圈锥面加工方式和导管孔的加工方式等方面进行了探讨和分析。

关键词气缸盖;机械加工;技术关键;定位;基准气缸盖是内燃机零件中结构较为复杂的箱体零件,也是关键件,其精度要求高,加工工艺复杂,且加工质量直接影响发动机整体性能。

对于内燃机气缸盖制造,其制造系统虽然不同,但加工工艺及工艺设计中所采用的工艺技术仍有许多共同之处。

其进、排气门座圈锥面与导管孔的加工是气缸盖加工中最关键的工序,精度一般为:高速发动机座圈底孔与其导管底孔的同轴度为φ0.03mm,座圈锥面对导管孔的同轴度为φ0.025mm,转速低于3600r/min的内燃机可分别降为φ0.05mm,0.04mm,一般采用钻--(复合扩)--半精谴气门座孔、导管底孔—精谴气门座底孔、枪铰导管底孔—压导管、座圈—精车座圈锥面、枪铰导管孔工艺。

根据零件结构、生产纲领及加工精度,以直列三缸、四缸柴油机灰口铸铁材料的气缸盖为例,结合国内外机械加工工艺的发展趋势及莱动公司缸盖生产的具体情况,对其进行探讨分析。

1 定位方式工件的定位方式对其精度影响很大,一种是采用一面两销定位,但这种方式有一个缺点,由于存在导管孔及气门座孔到销孔的位置精度误差,因此使加工余量不均匀,不易达到产品精度要求。

而采用以平面和导管外圆表面定位,使导管和气门座孔纵向轴线与机床主轴轴线相重合,则可使加工余量均匀,加工精度高。

但是,这种工艺在一个工位上只能加工一个气门座,生产率较低。

因此,大批量生产时,仍然经常采用一面两销定位,作为加工线全线的统一精基准。

然而,毛坯粗基准的选择更加重要,在气缸盖生产线中,一般采用顶面,第1 ,3(4)进气门座孔和进气道方孔作为粗基准加工定位销孔或加工出过渡基准后加工定位销孔,保证气门座孔和气道质量。

气缸盖制造工艺开发与研究

件 的表面粗糙度 、位置 度 、同轴度 、垂直度 均能达 到

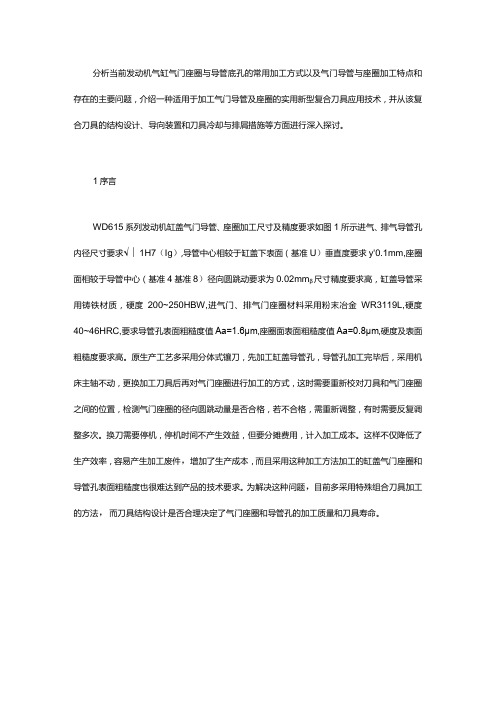

图 3 气 缸 盖 进 、排气 阀 及 导 管 孔 加 工 图

柴 油 机

第3 6卷第 5期

材料 采 用 G G G 4 0 ,高 温 合 金 球 墨 铸 铁 ,机 械 强 度 达到I >3 9 0( N・ m m也) ,材料 强 度 高 ,毛 坯 余 量 大 , 加 工时 刀具 易磨损 。针 对该 类缸 盖 的特点 ,零件 加

工 时必须 设计 专用 夹具 .固定零 件与 机床 的位置 关 系 ,统一 基 准 ,否 则难 以加 工 。根据 零件 的材 料和

床 、数 控 车床 和 四轴 联动 卧式 加工 中心 , 自主开 发 了气缸 盖加 工工 艺 ,解决 了气 缸盖 关键 部位 加工 精

度 稳定 性 问题 。

盖 加工 关键 部位 有 喷油器 孑 L 、进排 气 阀孔 、导 管孔

等 .这些孔 加 工质量 如 达不 到设计 图样 要 求 。会 造

内研 5 . 8 x 9 x 2 0 。 x 2 0  ̄ / 7 5 . 8 x 2 6 x 2 0 。 x 2 0 。 密封槽加 工 ,

倍 ,刚性 差 ,造 成 进 、排 气 阀 导管 孔 的尺 寸 公 差 、 形 位公差 难控 制 。气缸 盖进 、排 气 阀及导 管孑 L 加工

图见 图 3

o n t he Ma n uf a c t u r i ng Te c h ni c s o f Cy l i n de r He a d

Xu J u n ,W a n g Ya n p i n g , Hu a n g Bi n

( 1 .S h a n g h a i Ma r i n e D i e s e l E n g i n e R e s e a r c h I n s t i t u t e , S h a n g h a i 2 0 1 1 0 8 ; 2 .S h a n g h a i Q i y a c ・ E n g i n e C o . , L t d . , S h a n g h a i 2 0 1 1 0 8 )

气缸缸体加工关键技术分析及研究

气缸缸体加工关键技术分析及研究发布时间:2021-12-08T01:41:43.349Z 来源:《教学与研究》2021年第21期作者:周清卿[导读] 气缸是气压传动系统中的重要组成部分。

缸筒我们国内一般采用的是推镗滚压法和钻床等加工设备。

周清卿江苏省盐城技师学院江苏盐城 224002摘要:气缸是气压传动系统中的重要组成部分。

缸筒我们国内一般采用的是推镗滚压法和钻床等加工设备。

加工效率慢,工序分散,针对这一问题,我们通过改进,采用数控加工中心机床来进行批量试制的方法,因为加工中心机床是汇聚镗、钻、铣和自动换刀为一体的加工设备。

再通过设计专用夹具,可以一次性加工多个缸筒,在保证了加工质量的同时,也提高了工作效率,取得了很好的效果。

本文主要对气缸缸体加工的关键技术进行分析和研究。

关键词:气缸夹具深孔加工盲孔加工本文以某公司制造的一款小型气缸为例。

这一执行元件,借助压缩空气,通过控制电磁阀发出0~40mA的电信号,控制阀门的开关,进而实现远程控制的目的。

因为传动介质中可压缩性和气泄漏等方面对传动比的影响比较大,所以对执行元件气缸制造精度的要求就非常高。

缸筒作为气缸端盖、活塞、活塞杆和密封件等气缸产品的主要支承部件,加工质量的高低会直接影响整套产品的寿命和稳定性。

缸筒加工精度非常高,特别是对同轴度要求更为严格,因为同轴度直接反应缸筒的耐磨性。

本文以该型气缸为例,针对缸筒加工中面临的一系列关键技术问题及其解决方案进行探讨和研究。

一、缸筒加工方法和加工技术要点分析缸筒的大小规格非常多,直径从几十毫米到几百毫米、长度也从几十毫米到十多米不等,社会的需求量也很大。

缸筒的外径一般不要求加工,内部要求非常高。

某公司生产的这款缸筒,材料为铝合金,要求能够承受1MPa的气体压力。

缸筒是整个缸体的关键性精密零件,加工质量的好坏直接影响整个产品的可靠性和稳定性,所以缸筒制造在机械加工中占有非常重要的地位。

二、缸筒加工工装设备设计气缸的形状不规则,造成零件装夹不方便。

发动机机械加工件新技术及应用

凸轮内壁发生塑性和切削变形,使得三角形齿镶嵌在凸

轮中,从而达到牢靠连接的目的。

l

2

3

1.凸轮2.三角形齿3.心轴

3.装配式凸轮轴制造工艺特点 谈到凸轮轴必须提剑的一个具有革命性的新技术 就是装配式凸轮轴。它与传统整体式凸轮轴相比,具有 质量轻、加工成本低、材料利用合理等优点。 装配式凸轮轴是将凸轮、空心轴体和支撑轴颈等 分别进行材料优化匹配,分体精密加工,再以某种连接 方式装配而成。凸轮一般采用碳钢或粉末烧结材料,轴 体则采用中空无缝钢管,碳钢凸轮经冷、温精密锻造成 形,并进行高频淬火或渗碳处理,凸轮也可由粉末烧结 材料通过精密烧结成形技术烧结成形。装配式凸轮轴的 制造工艺特点有以下几个方面:

一.连杆

连杆的制造材料传统上采用中碳钢和中碳合金结构 钢,锻造成形。目前,连杆开始大量应用高碳钢、可锻铸 铁、球墨铸铁、粉末锻造和低碳合金钢(用于渗碳连杆) 等新材料。而应用最广泛的是高碳钢和粉末锻造两种。

1.高碳钢 高碳钢连杆锻造后直接空冷就可得到所需要的性 能,省去了调质热处理工序。 2.粉末锻造 粉末锻造是由粉末冶金与锻造相结合形成的一种新 材料技术和新型金属成形工艺,粉末锻造通常是指将粉 末烧结的预成形坯经加热后,在闭式模中锻造成零件的 成形工艺方法。

图5 缸体、缸盖的材料和毛坯制造工艺有了很大的发 展。

1.缸体,缸盖的材料 灰I=1铸铁由于其具有缺口敏感性高、机械强度较 低等缺点,逐步被抗拉强度、屈服强度.塑性.冲击韧 性高,耐磨、减振、工艺性能好的球墨铸铁所替代。但 是球墨铸铁也存在铸造工艺性能差,成分控制要求高, 流动性较差,收缩较大等缺点。而蠕墨铸铁具有球墨铸 铁的强度,又有与灰铸铁相比又有类似的防振、导热能 力及铸造性能,在大功率发动机气缸体和柴油机气缸盖 上应用越来越广泛。

柴油机缸盖气门导管及座圈加工技术的应用与探讨

分析当前发动机气缸气门座圈与导管底孔的常用加工方式以及气门导管与座圈加工特点和存在的主要问题,介绍一种适用于加工气门导管及座圈的实用新型复合刀具应用技术,并从该复合刀具的结构设计、导向装置和刀具冷却与排屑措施等方面进行深入探讨。

1序言WD615系列发动机缸盖气门导管、座圈加工尺寸及精度要求如图1所示进气、排气导管孔内径尺寸要求√∣1H7(Ig),导管中心相较于缸盖下表面(基准U)垂直度要求y'0.1mm,座圈面相较于导管中心(基准4基准8)径向圆跳动要求为0.02mmβ尺寸精度要求高,缸盖导管采用铸铁材质,硬度200~250HBW,进气门、排气门座圈材料采用粉末冶金WR3119L,硬度40~46HRC,要求导管孔表面粗糙度值Aa=1.6μm,座圈面表面粗糙度值Aa=0.8μm,硬度及表面粗糙度要求高。

原生产工艺多采用分体式镶刀,先加工缸盖导管孔,导管孔加工完毕后,采用机床主轴不动,更换加工刀具后再对气门座圈进行加工的方式,这时需要重新校对刀具和气门座圈之间的位置,检测气门座圈的径向圆跳动量是否合格,若不合格,需重新调整,有时需要反复调整多次。

换刀需要停机,停机时间不产生效益,但要分摊费用,计入加工成本。

这样不仅降低了生产效率,容易产生加工废件,增加了生产成本,而且采用这种加工方法加工的缸盖气门座圈和导管孔表面粗糙度也很难达到产品的技术要求。

为解决这种问题,目前多采用特殊组合刀具加工的方法,而刀具结构设计是否合理决定了气门座圈和导管孔的加工质量和刀具寿命。

图1缸盖气门导管、座圈尺寸及精度要求2气门导管及座圈加工特点和存在的主要问题根据一般规定,孔深£与孔径d 之比大于5,即£4>5的孔称为深孔。

发动机缸盖气门导管的钱削加工除具备普通钱削的特点外,还具备深孔加工的特点,在实际加工过程中存在以下主要问题。

1)根据加工现场分析,发动机缸盖气门导管及座圈加工处于封闭状态下进行,不能直接观察到刀具的切削情况。

2110型柴油机气缸盖加工工艺规程设计及夹具设计(全套图纸)

2110型柴油机气缸盖加工工艺规程设计及夹具设计(全套图纸)前言一、柴油机的工作原理内燃机是一种能量转换装置,由燃料在机器内部燃烧进而将能量释放出来做功.其主要组成部分有:机体、曲柄连杆机构、配气机构、供油系统、供气系统、点火系统、润滑系统、冷却系统及起动装置等.它是以柴油为燃料的内燃机,其工作原理是:往气缸内按一定比例和一定的时间与规律送进空气,使柴油和空气混合被压缩到一定的压力和温度而进行自燃,产生高温高压的燃气,利用燃气的不断膨胀,推动活塞运动,通过曲柄连杆机构将活塞的往复运动转变为曲轴的旋转运动,这样将柴油的化学能转变成热动能,对外做机械功,输出动力。

二、本次设计的内容本次毕业设计的是2110型柴油机气缸盖的机械加工工艺规程设计及其中一道重点工序的夹具设计,其设计重点为夹具设计。

气缸盖是柴油机的重要零部件之一,属于结构复杂的箱体类零件,它的加工精度对柴油机的综合性能指标高低有着很重要的影响。

因此,气缸盖的机械加工工艺有较高的技术要求。

在设计过程中,要使零件的质量达到图纸上的要求,同时又要尽可能的降低生产成本。

这就要求在安排加工工艺方案时,要兼顾多方面的要求,尽可能选取最佳方案。

在本次毕业设计中,我查阅了一些和本次设计内容有关的资料,参照和仔细分析了大连柴油机厂的气缸盖加工工艺规程,并结合其它同类产品的生产线状况,进而制定了本次的设计方案。

在这次毕业设计过程中,得到指导教师吴雪松老师的悉心指导,特此表示深深的谢意.第二章零件的分析一、零件的作用及性能气缸盖位于封闭气缸上部,与气缸上部及活塞顶构成燃烧室,他用螺栓固定于机体上。

气缸盖上根据不同情况装有排气门,气门摇臂和喷油器和火化塞等零部件,并布置有排气道。

燃烧室位于气缸之上,气缸盖承受着高温气体的压力和热负荷,还承受着气缸盖螺栓的预紧力。

其热应力和机械应力都比较严重,因此鉴于它的工作方式和恶劣的工作条件,要求气缸盖必须有足够的刚度和强度,以便能承受各种形式负载,同时气缸盖的结构形式也要力求简单,布置要尽可能对称,厚薄要尽可能均匀,内部铸管冷却水套要尽可能使高温部分得到冷却。

PCD刀具在柴油机气缸盖加工中的应用

PCD刀具在柴油机加工中的应用随着现代制造业(尤其是汽车制造业)的快速发展,高速切削已成为现代制造技术的一个主要发展方向。

由于高速切削刀具的开发与应用直接影响高速切削的加工效率和加工质量,因此具有非常重要的意义。

刀具技术的革新,除了刀具本身的几何形状、切削角度等的革新和改进外,刀具切削刃材质的开发和革新也是提高切削效率、降低切削成本的一个关键因素。

20世纪70年代中期以来,美国、德国、日本等工业发达国家先后开发聚晶金刚石(PCD)刀具并将其用于非金属材料和有色金属材料的高速切削加工,使生产效率获得大幅度提高,切削费用成倍下降,因此被广泛应用于汽车、航空、航天以建材等工业领域。

工业发达国家对PCD刀具的研究开展较早,其应用已比较成熟。

但是进口价格昂贵PCD刀具一直是影响用户广泛接受PCD刀具的一个主要障碍。

随着我国制造也的快速发展,国内PCD刀具市场随着刀具技术水平的发展也不断扩大,PCD刀具的应用也进一步推动了对其设计与制造技术的研究。

郑州钻石精密制造有限公司积极开展这方面的研究,近年来在PCD刀具的研发和应用取得较好的成果。

尤其在汽车发动机高速精密制造中,以可靠的质量,低廉的价格,优质的服务不断挑战MAPAL(玛帕)、LMT(蓝帜)和VALENITE(瓦尔耐特)等国际知名在PCD刀具市场的垄断地位,并逐步取代。

PCD刀具具有硬度高、抗压强度高、导热性及耐磨性好等特性,可在高速切削中获得很高的加工精度和加工效率。

PCD刀具材料的主要性能指标:①PCD的硬度可达8000HV,为硬质合金的80~120倍;②PCD的导热系数为700W/mK,为硬质合金的1.5~9倍,甚至高于PCBN和铜,因此PCD刀具热量传递迅速;③PCD的摩擦系数一般仅为0.1~0.3(硬质合金的摩擦系数为0.4~1),因此PCD刀具可显著减小切削力;④PCD的热膨胀系数仅为0.9×10 -6~1.18×10 -6,仅相当于硬质合金的1/5,因此PCD刀具热变形小,加工精度高;⑤PCD刀具与有色金属和非金属材料间的亲和力很小,在加工过程中切屑不易粘结在刀尖上形成积屑瘤。

参考论文 机车内燃机气缸盖的数控加工

摘要气缸盖是发动机系统的关键零件,其结构复杂,加工难度大,在很大程度上决定了产品的性能和生产周期。

加工中心是一种高效的生产设备,要发挥其作用,除了要提高管理水平、合理配置人员、做好生产准备等工作以外,还要做好数控加工工艺。

本文对气缸盖的数控加工工艺和数控编程进行了深入的研究。

本文以内燃机气缸盖为研究对象,根据数控加工工艺设计的总体内容,进行气缸盖的工艺分析,给出气缸盖的加工工艺路线、数控加工工序以及工步的划分、加工中心的选择、刀具和夹具的选择。

孔隙繁多是气缸盖的特点。

本文结合钻削用量三要素及数控加工中心的特点,发现机床主要技术参数不是制约加工中心加工的约束条件。

通过建立以钻头稳定性、扭矩和机床功率等为约束条件,提出了一种简便实用的钻削用量计算方法,此方法可为实际生产中钻削用量的确定提供参考。

本文主要介绍了气缸盖加工的三道主要工序的加工内容、夹具及定位方式、工步划分和加工方法,这三道工序为铣侧面和进气道面,加工周边孔;加工顶面孔,铣排气道面;加工底面孔。

本文最后基于MasterCAM平台,对气缸盖数控编程进行研究。

针对气缸盖加工工艺的特点,主要采用钻削的方法对气缸盖的外表面进行加工。

通过基准的制定、轨迹的创建、加工参数的确定等,编制出了数控加工程序,得到了走刀轨迹和加工仿真过程。

最后通过后置处理生成了数控加工代码。

关键词:气缸盖;数控加工工艺;钻削用量;数控编程目录第一章绪论1.1课题研究的背景及意义1.2国内外数控加工工艺的发展及现状1.3课题研究的内容第二章气缸盖数控加工工艺的总体设计2.1数控加工的优缺点及适应性2.1.1数控加工的优缺点2.1.2数控加工的适应性2.1.3气缸盖采用数控加工的特点2.2气缸盖数控加工工艺的总体设计2.2.1数控加工内容的分析及确定2.2.2分析零件图以及确定加工内容2.2.3气缸盖总体加工工序的划分2.3钻削用量的研究计算2.3.1钻削用量和刀具耐用度的关系2.3.2钻削用量三要素2.3.3约束条件2.3.4加工中心上钻削用量的计算举例本章小结第三章气缸盖主要加工工序设计3.1加工设备及刀具和夹具选择3.1.1加工设备的选择3.1.2刀具的选择3.1.3夹具的选择3.2侧面和进气道面及其孔的加工工序3.2.1本工序的主要加工内容3.2.2定位基准的选择和定位误差的分析3.2.3本工序加工方法的选择以及工步划分的原则3.3顶面和排气道面及其孔的加工工序3.3.1加工顶面孔,铣排气道面的主要加工内容3.3.2定位基准的选择和定位误差的分析3.3.3主要工步的加工方法选择本章小结第四章气缸盖关键加工工序设计及其加工精度分析4.1底面孔的加工工序4.1.1底面孔的加工内容4.1.2定位方案的确定及夹紧力的计算4.1.3加工方法的选择4.2气门座底孔和导管底孔的加工精度分析4.2.1气门座底孔和导管底孔加工工艺4.2.2气门座底孔和导管底孔的精度要求4.2.3影响工序质量的因素4.3气门座底孔切削用量的选择和计算4.3.1确定切削用量的选择方法4.3.2切削用量的计算4.4复合镗刀的受力分析和变形计算4.4.1复合刀具的结构设计4.4.2复合刀具的受力分析4.4.3复合刀具变形的有限元分析本章小结第五章气缸盖数控加工程序编制5.1 MasterCAM的工艺过程5.2数控编程实例使用5.2.1数控加工过程5.2.2加工仿真5.3后置处理本章小结结论参考文献附录A铣侧面和进气道面,加工周边孔的详细工步附录B加工顶面孔的详细工步附录C加工底面孔的详细工步附录D加工顶面孔,铣排气道面数控程序代码致谢第一章绪论1.1课题研究的背景及意义由于铁路机车运输事业的不断发展,对铁路机车的性能也提出了更高要求。

发动机机体和气缸盖加工生产线装备先进技术及应用

1 序言机体、气缸盖是发动机的核心零部件,其生产线装备投资大、周期长,设备选择要兼顾产品加工质量、生产效率和运维成本。

先进技术的应用是提高机体、气缸盖加工质量和效率,降低生产线运维成本的关键因素[1,2]。

下面介绍发动机机体、气缸盖生产线装备选择总体原则,重点阐述机体缸孔、主轴承孔,气缸盖燃烧室面、导管座圈孔、凸轮轴孔加工装备先进技术及应用,以及机体、气缸盖生产线辅助装备关键技术及应用。

2 生产线装备选择总体原则早期的发动机机体、气缸盖加工生产线,以组合机床、组合机床自动线为主。

例如,某型号发动机机体加工生产线,主要由12段组合机床自动线组成;气缸盖加工生产线由7段组合机床自动线组成。

组合机床自动线具有节拍短、效率高和成本低的优点,但加工内容固定,无法适应当前产品改进甚至更新换代速度越来越快的实际需求[3]。

现在规划机体、气缸盖加工生产线,装备多采用加工中心+专用机床模式,其中加工中心占比应达到60%以上,既能实现柔性化生产,基本满足产品改进及更新换代需求,又能保证机体、气缸盖关键加工部位质量及其稳定性。

例如,某型号发动机机体生产线主要由50多台加工设备组成,其中加工中心30多台,专用机床10多台,加工中心占比71%;气缸盖加工生产线主要由40多台设备组成,其中加工中心近30台,专用机床10多台,加工中心占比73%。

3 发动机机体加工装备先进技术及其应用重点介绍发动机机体加工生产线专用机床先进技术。

机体加工专用机床主要用于部分粗加工,以及缸孔、主轴承孔精加工。

3.1 机体粗加工装备机体部分粗加工工序可采用转台式多动力头技术及应用这种技术的专用机床,可在一台机床上完成多个部位加工。

例如:采用5个动力头转台式专用机床,配合工件夹具伺服滑台沿X轴移动,可在1台设备上、1个整线循环节拍内完成粗镗、半精镗机体主轴承孔,铣主轴承孔两侧开档面,铣卡瓦槽,钻斜油孔等多个加工内容,设备加工效率高、投入成本低且占地面积小,利于整线设备布局。

柴油发动机气缸盖及柴油发动机的生产技术

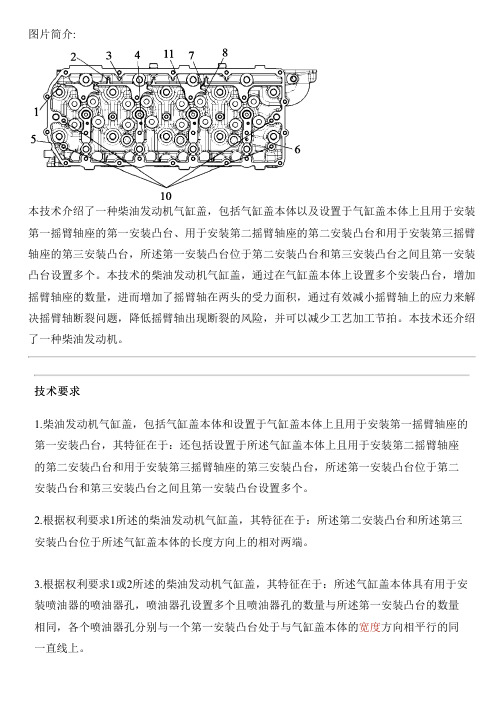

图片简介:本技术介绍了一种柴油发动机气缸盖,包括气缸盖本体以及设置于气缸盖本体上且用于安装第一摇臂轴座的第一安装凸台、用于安装第二摇臂轴座的第二安装凸台和用于安装第三摇臂轴座的第三安装凸台,所述第一安装凸台位于第二安装凸台和第三安装凸台之间且第一安装凸台设置多个。

本技术的柴油发动机气缸盖,通过在气缸盖本体上设置多个安装凸台,增加摇臂轴座的数量,进而增加了摇臂轴在两头的受力面积,通过有效减小摇臂轴上的应力来解决摇臂轴断裂问题,降低摇臂轴出现断裂的风险,并可以减少工艺加工节拍。

本技术还介绍了一种柴油发动机。

技术要求1.柴油发动机气缸盖,包括气缸盖本体和设置于气缸盖本体上且用于安装第一摇臂轴座的第一安装凸台,其特征在于:还包括设置于所述气缸盖本体上且用于安装第二摇臂轴座的第二安装凸台和用于安装第三摇臂轴座的第三安装凸台,所述第一安装凸台位于第二安装凸台和第三安装凸台之间且第一安装凸台设置多个。

2.根据权利要求1所述的柴油发动机气缸盖,其特征在于:所述第二安装凸台和所述第三安装凸台位于所述气缸盖本体的长度方向上的相对两端。

3.根据权利要求1或2所述的柴油发动机气缸盖,其特征在于:所述气缸盖本体具有用于安装喷油器的喷油器孔,喷油器孔设置多个且喷油器孔的数量与所述第一安装凸台的数量相同,各个喷油器孔分别与一个第一安装凸台处于与气缸盖本体的宽度方向相平行的同一直线上。

4.根据权利要求1至3任一所述的柴油发动机气缸盖,其特征在于:所述气缸盖本体具有油气分离腔体,油气分离腔体中设置多个气体撞击板,气体撞击板在油气分离腔体中形成引导气流的分离迷宫结构。

5.根据权利要求4所述的柴油发动机气缸盖,其特征在于:所述气体撞击板包括第一气体撞击板和第二气体撞击板,第一气体撞击板和第二气体撞击板均设置多个且所有第一气体撞击板和第二气体撞击板为沿所述油气分离腔体的长度方向依次布置,每相邻两个第一气体撞击板之间布置一个第二气体撞击板,每相邻两个第二气体撞击板之间布置一个第一气体撞击板。

机车柴油机气缸盖柔性机加工生产线的工艺设计

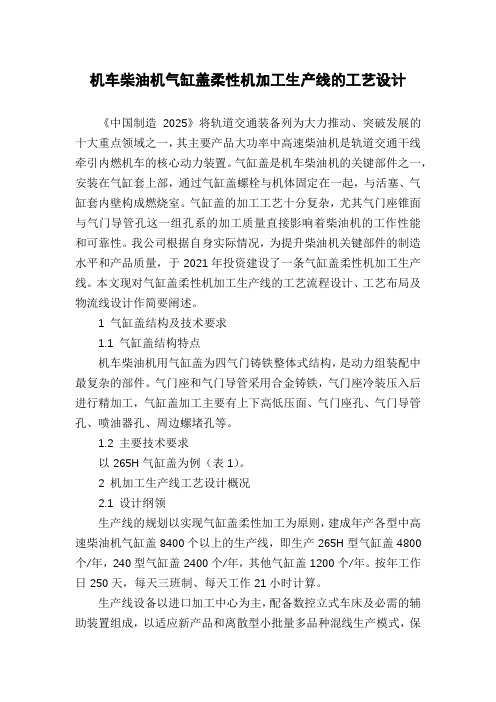

机车柴油机气缸盖柔性机加工生产线的工艺设计《中国制造2025》将轨道交通装备列为大力推动、突破发展的十大重点领域之一,其主要产品大功率中高速柴油机是轨道交通干线牵引内燃机车的核心动力装置。

气缸盖是机车柴油机的关键部件之一,安装在气缸套上部,通过气缸盖螺栓与机体固定在一起,与活塞、气缸套内壁构成燃烧室。

气缸盖的加工工艺十分复杂,尤其气门座锥面与气门导管孔这一组孔系的加工质量直接影响着柴油机的工作性能和可靠性。

我公司根据自身实际情况,为提升柴油机关键部件的制造水平和产品质量,于2021年投资建设了一条气缸盖柔性机加工生产线。

本文现对气缸盖柔性机加工生产线的工艺流程设计、工艺布局及物流线设计作简要阐述。

1 气缸盖结构及技术要求1.1 气缸盖结构特点机车柴油机用气缸盖为四气门铸铁整体式结构,是动力组装配中最复杂的部件。

气门座和气门导管采用合金铸铁,气门座冷装压入后进行精加工,气缸盖加工主要有上下高低压面、气门座孔、气门导管孔、喷油器孔、周边螺堵孔等。

1.2 主要技术要求以265H气缸盖为例(表1)。

2 机加工生产线工艺设计概况2.1 设计纲领生产线的规划以实现气缸盖柔性加工为原则,建成年产各型中高速柴油机气缸盖8400个以上的生产线,即生产265H型气缸盖4800个/年,240型气缸盖2400个/年,其他气缸盖1200个/年。

按年工作日250天,每天三班制、每天工作21小时计算。

生产线设备以进口加工中心为主,配备数控立式车床及必需的辅助装置组成,以适应新产品和离散型小批量多品种混线生产模式,保证最短的生产研制周期和最低的运营成本。

为降低劳动强度,提高加工精度和产品质量,工件上下料采用桁架机械手,工序间各机床形成封闭产线,采用轨道堆垛升降机进行加工工位的输送和定位。

2.2 机加工工艺流程设计及优化2.2.1 工艺流程设计基本原则气缸盖机加工工艺流程设计时需确定以下几点:①确定理论生产节拍:依据客户订单数量计算出理论生产节拍。

Z398柴油机(气缸盖)毕业设计说明书

摘要

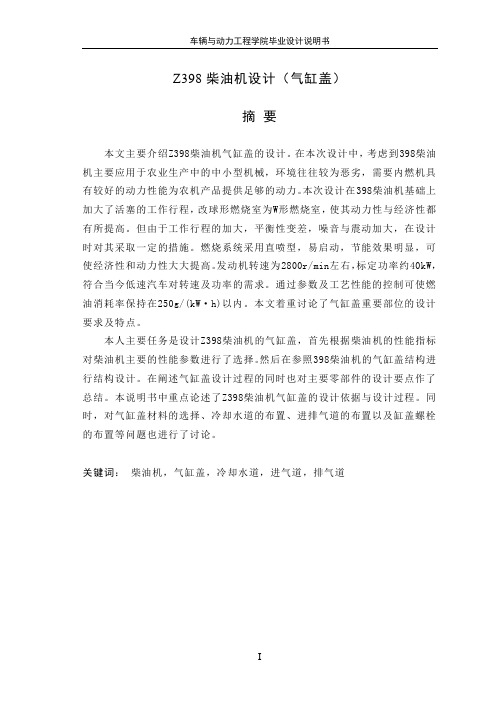

本文主要介绍Z398柴油机气缸盖的设计。在本次设计中,考虑到398柴油机主要应用于农业生产中的中小型机械,环境往往较为恶劣,需要内燃机具有较好的动力性能为农机产品提供足够的动力。本次设计在398柴油机基础上加大了活塞的工作行程,改球形燃烧室为W形燃烧室,使其动力性与经济性都有所提高。但由于工作行程的加大,平衡性变差,噪音与震动加大,在设计时对其采取一定的措施。燃烧系统采用直喷型,易启动,节能效果明显,可使经济性和动力性大大提高。发动机转速为2800r/min左右,标定功率约40kW,符合当今低速汽车对转速及功率的需求。通过参数及工艺性能的控制可使燃油消耗率保持在250g/(kW·h)以内。本文着重讨论了气缸盖重要部位的设计要求及特点。

本人主要任务是设计Z398柴油机的气缸盖,首先根据柴油机的性能指标对柴油机主要的性能参数进行了选择。然后在参照398柴油机的气缸盖结构进行结构设计。在阐述气缸盖设计过程的同时也对主要零部件的设计要点作了总结。本说明书中重点论述了Z398柴油机气缸盖的设计依据与设计过程。同时,对气缸盖材料的选择、冷却水道的布置、进排气道的布置以及缸盖螺栓的布置等问题也进行了讨论。

My main task is to designZ398engine cylinder head. On the first, according to the diesel’s performance target, I should to choose the main performance mark of the diesel. Then in the light of the design of398diesel cylinder head to design the structure. When explained the process of the cylinder head design, I also summarized the main parts. This thesis focused on expounding the foundation and process of theZ398diesel engine cylinder head design. Meanwhile, the cylinder head material selection, the cooling channel, intake, exhaust and the cylinder head bolts, arrangement also were discussed.

毕业设计(论文)柴油机气缸盖两端面螺纹底孔加工夹具设计

柴油机气缸盖两端面螺纹底孔加工夹具设计作者姓名:专业名称:机械工程及其自动化指导教师:摘要这次毕业设计的题目是:柴油机油泵调速器盖钻孔组合机床设计(夹具设计)调速器盖是柴油机的重要零部件之一,属于典型的箱体类零件。

他的结构比较复杂,其加工质量的好坏将直接影响到柴油机的整体性能。

通过对零件图的分析可知:调速器盖的底面、气道孔及底面座孔的技术要求加高,是重要的平面,因此需要精细加工。

以零件的年生产量是大批生产为例,毛坯采用HT20—40的铸铁由机器进行砂模铸造。

粗加工时,选取调速器盖的上下底面互为基准;精加工时,选取加工过的调速器盖底面为基准。

以底面及底面上的两个销进行定位,即“一面两销”式定位。

在查阅了一些相关的资料,并仔细地分析了成都柴油机厂的气缸盖加工工艺路线和其它一些同类产品的生产线状况后,才具体地制定了这次设计的工艺方案。

实际的机械加工工序安排,遵循着:先主要、后次要,先粗后精,先面后孔等原则。

根据生产批量和生产实际情况,工序的安排采用了工序集中和工序分散相结合的办法,并且设计了一条自动化生产线.当按工序集中原则组织过程时,还普遍的采用了自动化程度较高的高效机床和工艺装备。

这样,大大地提高了生产率。

工艺方案中的工序310,采用了专用机床,在自动线上进行加工。

因此,需要设计“一面两销”式专用夹具。

其中一销为短圆柱销,另一销为削边销,分别限制2个和1个自由度。

关键词:柴油机螺纹夹具箱体一面两销AbstractThe topic of this graduation design is: diesel engine oil pump speed cover hole modular machine tool designIt is one of the important spare part of a diesel engine that the air cylinder is covered, belong to the typical case body type part. It relatively complicated structure, its the qualities of quality influence globality can diesel engine directly.Can know through the analysis to the picture of part: Bottom surface who air cylinder build, Kong bottom surface seat the specification requirements of hole increase angry ones, It is the important plane, so need retrofitCan be confirmed this part as and produced in enormous quantities by producing the guiding principle annually of the part. Blank adopt HT go on sand mould's casting by machine by casting iron as much as 20-40.At the rough machining, choose about bottom surface who air cylinder stamp interact as the datum; At the finish machining, choose air cylinder that process leave datum on bottom surface. At bottom surface and eaches on the bottom surface sell and go on and make a reservation, namely" each sell at two" the type make a reservation.It consults relevant materialses analyse diesel engine of Chengdu the air cylinders of factory build route and similar the production lines of productses after the state processing technology carefully, Have made this technology scheme designed concretly . The real machining process is arranged, is following : It is neither first main, afterwards less important nor first after being thick precise, the hole waits for the principle after one first.At production lot and reality of producing, the arrangements of process adopt in collecting and process disperse way that combine together process, Design one a piece of automatic production line . Whenconcentrate the principle on organizing the course according to the process, also relatively and technology equip high high-efficient lathes general adoption automatic degrees. So, have boosted productivity greatly .Technology 310 processes of the scheme, it adopts special-purpose lathe process at the transfer machine. However, need and design " each sell at two" type special-purpose clamping apparatus. Sell and sell for short cylinders among them and sell and for paring and sell, limit each and 1 a piece of degree of freedoms respectively at another.Keywords: diesel engine, screw thread, fixture, enclosure,each sell at two目录摘要 (I)Abstract ............................................................................................... I I 目录 (IV)前言 (1)1 零件的分析 (2)1.1 零件的作用及性能 (2)1.2 零件图 (2)1.3 调速器盖的主要技术条件极其分析 (5)2 工艺规程设计 (7)2.1 确定毛坯制造形式 (7)2.2工艺路线的拟定 (7)2.3加工示意图 (14)3 生产率计算 (21)3.1零件的生产纲领 (21)3.2基本工时的确定 (22)3.3机床生产率计算卡 (23)4 夹具设计 (25)4.1 零件的结构工艺分析 (25)4.2 定位机构设计 (26)4.3 夹紧机构的设计 (29)4.4钻套、钻模板、夹具底座及整体结构设计 (32)5 组合机床方案的制定 (35)5.1 组合机床的特点 (35)5.2 组合机床的分类 (35)5.3 组合机床发展方向 (36)总结 (38)致谢 (39)参考文献 (40)前言内燃机是一种能量转换装置,由燃料在机器内部燃烧进而将能量释放出来做功.其主要组成部分有:机体、曲柄连杆机构、配气机构、供油系统、供气系统、点火系统、润滑系统、冷却系统及起动装置等.它是以柴油为燃料的内燃机,其工作原理是:往气缸内按一定比例和一定的时间与规律送进空气,使柴油和空气混合被压缩到一定的压力和温度而进行自燃,产生高温高压的燃气,利用燃气的不断膨胀,推动活塞运动,通过曲柄连杆机构将活塞的往复运动转变为曲轴的旋转运动,这样将柴油的化学能转变成热动能,对外做机械功,输出动力。

某型气缸盖机械加工工艺设计

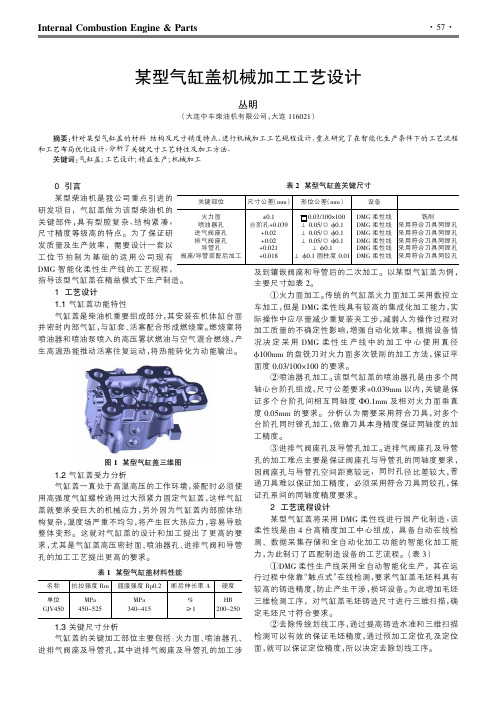

图1某型气缸盖三维图

气缸盖受力分析

气缸盖一直处于高温高压的工作环境,装配时必须使用高强度气缸螺栓通用过大预紧力固定气缸盖,这样气缸盖就要承受巨大的机械应力,另外因为气缸盖内部腔体结温度场严重不均匀,将产生巨大热应力,容易导致

图1W系列钻井泵液缸简图

1.2加工工艺

锥孔在机械零件中比较常见,一般是在车床上进行加工[2],精度要求高的锥孔还需要进行铰制、磨削或者滚压加工。

如图1所示,W系列钻井泵液缸阀座孔尺寸小,锥面光洁度要求非常高,形位公差要求也很严格,加工难度大。

因此,可将液缸阀座锥孔的加工分为两大工序,一是车削工序,二是滚压加工工序。

首先,W系列钻井泵液缸外形。

发动机气缸盖加工工艺研究

专麵播导发动机气缸盖加工工艺研究□周寅龙口罗胜阳昆明理工大学城市学院昆明650093摘要:结合近年来国内外发动机行业的发展趋势,对结构复杂的发动机气缸盖进行了加工工艺研究。

在研究中,讨论了零件定位问题,设计了夹具,并选择了加工刀具。

针对发动机气缸盖气门座圈、气门导管孔系和凸轮轴孔,分别进行了加工工艺分析。

关键词:发动机气缸盖加工中图分类号:TH162文献标志码:A文章编号:1000-4998(2020)03-0008-04Abstract:In combination with the development trend of the engine industry at home and abroad in recent years,the processing technology of the engine cylinder head with complicated stnicture was investigated.Under investigation,the issues on part positioning were discussed,the fixture was designed,and the processing tool was selected.The processing technology for valve retainer of engine cylinder head,bore system of valve stem guide and camshaft hole were analyzed.Keywords:Engine Cylinder Head Processing1研究背景气缸盖是发动机中的关键零件,精度要求高,加工工艺复杂,加工质量的优劣直接影响发动机的整体性能。

由于气缸盖结构复杂,加工精度高,因此针对不同的结构进行加工工艺分析,并制订合理的工艺方案,对保证气缸盖的加工质量而言具有重要作用。

采用国内专机精铣缸盖火力面的可行性探讨

采用国内专机精铣缸盖火力面的可行性探讨就目前的现状而言,采用国内精铣专机加工缸盖火力面并不存在技术上的难题,关键在于机床的制造精度。

在此,本文结合具体实例,对采用国内专机精铣缸盖火力面的可行性进行了探讨。

柴油机缸盖火力面的加工面积大,对平面度、表面粗糙度等要求较高,是保证柴油发动机工作性能的一个重点。

如果平面度及表面粗糙度得不到保证,则很难实现气缸垫的可靠密封,就有可能导致出现发动机总成在火力面处渗水、渗油,甚至出现油水混合的问题。

如果由于结合面的加工精度造成油水混合,在实际操作中是很难查找其真正原因的。

目前,国内柴油机缸盖火力面的加工方法主要有以下几种:□采用机床价格高,设备维护费用高。

由于磨床的加工深度小,还需要增加结合面的半精加工,以保证尺寸公差的要求及磨削余量的要求。

因此,一般只用于大批量的生产线中。

□采用进口加工过程中,会产生影响表面质量的拖刀网纹。

但其加工效率高,一台设备除精铣平面外还可以完成钻、镗、铰孔的加工。

一般只用在单班年产量小于5万台的生产线上。

□采用国外专用其特点是生产效率高、精度稳定性好,可以很好地保证加工质量。

但进口专机价格昂贵,一般用在大批量生产的刚性生产线上。

□采用国内精铣专机对于用户来说,此方法不失为一种经济有效的选择。

但由于存在一定的风险,目前国内很少采用。

图纸的精度要求及工艺参数的安排图纸的精度要求如图1所示。

此次,采用国内专机加工的产品信息及主要的工艺参数确定方案如下:□缸盖火力面面积:462mm×169mm此缸盖火力面上需要加工的面积约占整个平面的80%,机床的切削阻力大,要求机床具有很好的刚性和较高的主轴功率。

□表面粗糙度要求:此粗糙度要求较高,采用精铣专机要相当于一般磨床的加工精度要求。

由于采用国内专机加工存在着一定的风险,为确保机床能长期稳定可靠的运转,工艺要求提高工艺的保证能力,要求设备加工的表面粗糙度能够达到。

□平面度要求:平面度的加工受定位基准的影响。