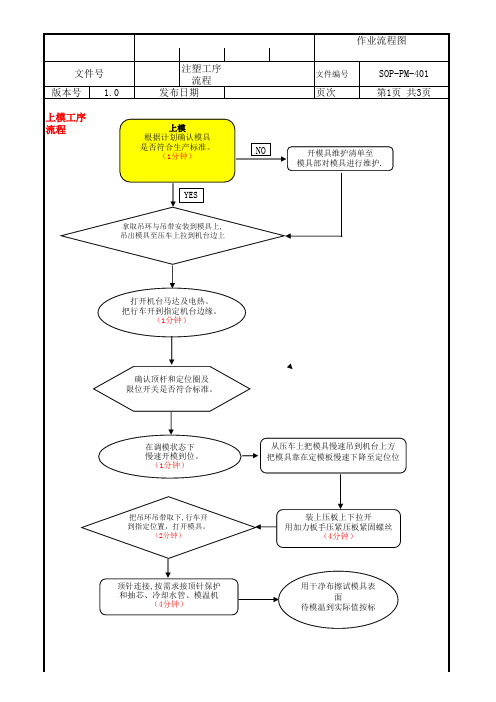

注塑作业流程图

注塑成型流程图

确认顶杆和定位圈及 限位开关是否符合标准。

在调模状态下 慢速开模到位。

从压车上把模具慢速吊到机台上方 把模具靠在定模板慢速下降至定位位

把吊环吊带取下,行车开 到指定位置,打开模具。 (2分钟)

装上压板上下拉开 用加力板手压紧压板紧固螺丝 (4分钟)

顶针连接,按需求接顶针保护 和抽芯、冷却水管、模温机

作业流程图 文件号 版本号 1.0 上模工序流程

上模 根据计划确认模具 是否符合生产标准。 (1分钟)

注塑工序流程 发布日期

文件编号

页次

SOP-PM-401 第1页 共3页

NO

开模具维护清单至

YES

拿取吊环与吊带安装到模具上, 吊出模具至压车上拉到机台边上

打开机台马达及电热。 把行车开到指定机台边缘。 (1分钟)

备注:此工作流程仅作参考。按机台吨位来确定时间长短。

用干净布擦试模具表 面 待模温到实际值按标

作业流程图 文件号 版本号 1.0 注塑工序流程 发布日期

文件编号

SOP-PM-401 第2页 共3页

页次

PPAP工序流程

生产维护工序流程 工艺优化工序流程

PPAP

确认原料OK及模温到实际值 确认模具结构符合生产标准开始调 试

设定 抽芯进退芯Байду номын сангаас序

锁模力调整 打开机台马达调至在调模状态 下慢速合模到位后进行自动调

OK

取样送检 PPAP送取连续300模QA测量检查 生产维护和工艺优化送IPQC检

作业流程图 文件号 版本号 1.0 下模工序流程

下模 生产计划完成后、停机 换模,准备好工具。

注塑工序流程 发布日期

文件编号

页次

SOP-PM-401 第3页 共3页

注塑上下模作业流程图

合模、上锁模块 模具吊出机台放置

地面

审:核

上吊环,吊装模具 卸码模压板

线.

.

下模流程

接收下模通知

停机喷防锈油

清理现场 模具归位

拆水管、油管、热流 道等辅佐设备

模具吹水(油)

安全注意事项: 1.上下模作业过程中需要戴安全帽、穿劳保鞋等劳保用品; 2.使用行车前需确认行车的可靠性(如行车挂钩上的防脱扣、行车急停按钮的有效性等); 3.吊装模具前确认吊环是否合格、规格是否与模具吊孔匹配; 4.行车行走时正下方不能有人员,行车吊有模具时不能在机器设备的正上方停滞留; 6.行车在吊运模具时,一般离地面20cm左右行走,不能太高或太低; 7.使用无线手柄遥控运行行车时,行车吊链不能离开操作者的视线运行。

上模流程

接收上模通知

注塑上、下模作业流程图

确认模具信息、 准备模具

吊模具入机台

开模、关马达

卸行车,取吊环

拆锁模块

装运水(油

),连接热流 设备

确认机台顶杆与模 具匹配

加码模压板,固 定模具.

清理现场,通知领 班准备调机

调整机台模厚度与模 具匹配

对射嘴,调整 唧咀、射嘴、 顶杆在同一直

注塑车间生产作业流程图

OK

提报模具维修 NG

确认模具状况3分钟 模具至机台边5分钟 连接冷却水嘴10分钟

材料准备

提前一工作日领料 配料/配色5分钟 依材料提前2-4H烘干 量产中持续供料

程序准备

机台准备

机台提前20分预热 顶针等各项功能提前确认

成型工艺 卡 作业指导

上模

开机生产

录入工艺参数2分钟 抽芯调试2分钟 开机调试10分钟 产品外观自检

首件送检

优化工艺参数30分钟 工艺卡更新 参数录入电脑

成型优化 制程巡查

设备定期保养/记录 模具定期清洁/润滑

自检/包装

NG

不合格品处理 OK 提前关闭料斗闸门 提前准备待换模具/工具 清洁模具表面并防锈5分钟 合上模具吹去水2分钟 拆除模具5分钟 模具送模具仓库

吊车下降装模2分钟 模厚调整3分钟 安装压板10分钟 慢速开模检查2分钟 水管/油管5分钟 抽芯/模温机10分钟 机械手调整10分钟

清洁模具分型面2分钟 导柱滑块加润滑油2分钟 顶针弹簧加润滑油2分钟

模具检查 配套连接

人员调度

Hale Waihona Puke 模具保养依批导书 即时培训

清洗料管

料管清洗准备 清洗料管30分钟

包装材料 准备

入库

模具故障维修 模具毛边维修

末件NG 末件OK

下模 PMC统计

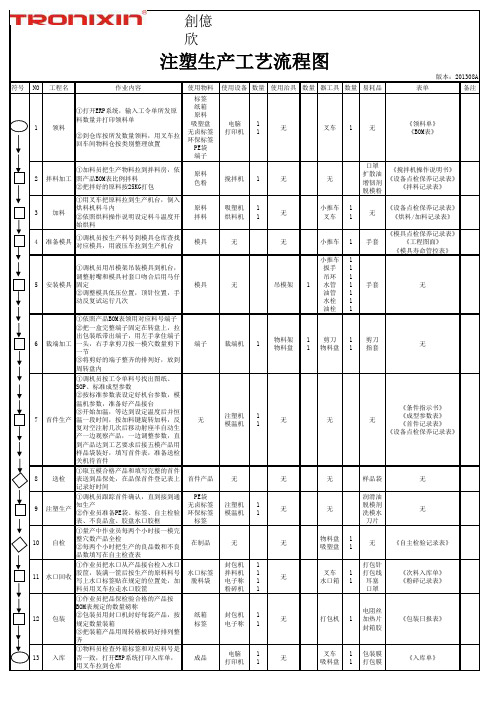

注塑生产工艺流程图

創億欣符号NO工程名作业内容使用物料使用设备数量使用治具数量器工具数量易耗品表单备注1领料①打开ERP系统,输入工令单所发原料数量并打印领料单②到仓库按所发数量领料,用叉车拉回车间物料仓按类别整理放置标签纸箱原料吸塑盘无卤标签环保标签PE袋端子电脑打印机11无叉车1无《领料单》《BOM表》2拌料加工①加料员把生产物料拉到拌料房,依照产品BOM表比例拌料②把拌好的原料按25KG打包原料色粉搅拌机1无无口罩扩散油增韧剂脱模粉《搅拌机操作说明书》《设备点检保养记录表》《拌料记录表》3加料①用叉车把原料拉到生产机台,倒入烘料机料斗内②依照烘料操作说明设定料斗温度开始烘料原料拌料吸塑机烘料机11无小推车叉车11无《设备点检保养记录表》《烘料/加料记录表》4准备模具①调机员按生产料号到模具仓库查找对应模具,用液压车拉到生产机台模具无无小推车1手套《模具点检保养记录表》《工程图面》《模具寿命管控表》5安装模具①调机员用吊模架吊装模具到机台,调整射嘴和模具衬套口吻合后用马仔固定②调整模具低压位置,顶针位置,手动反复试运行几次模具无吊模架1小推车扳手吊环水管油管水栓油栓1111111手套无6裁端加工①依照产品BOM表领用对应料号端子②把一盒完整端子固定在转盘上,拉出包装纸带出端子,用左手拿住端子一头,右手拿剪刀按一模穴数量剪下一节③将剪好的端子整齐的排列好,放到周转盘内端子裁端机1物料架物料盘11剪刀物料盘11剪刀指套无7首件生产①调机员按工令单料号找出图纸、SOP、标准成型参数②按标准参数表设定好机台参数,模温机参数,准备好产品接台③开始加温,等达到设定温度后并恒温一段时间,按加料键旋转加料,反复对空注射几次后移动射座半自动生产一边观察产品,一边调整参数,直到产品达到工艺要求后接五模产品用样品袋装好,填写首件表,准备送检关机待首件无注塑机模温机11无无无《条件指示书》《成型参数表》《首件记录表》《设备点检保养记录表》8送检①取五模合格产品和填写完整的首件表送到品保处,在品保首件登记表上记录好时间首件产品无无无样品袋无9注塑生产①调机员跟踪首件确认,直到接到通知生产②作业员准备PE袋、标签、自主检验表、不良品盒、胶盘水口胶框PE袋无卤标签环保标签标签注塑机模温机11无无润滑油脱模剂洗模水刀片无10自检①量产中作业员每两个小时接一模完整穴数产品全检②每两个小时把生产的良品数和不良品数填写在自主检查表在制品无无物料盘吸塑盘11无《自主检验记录表》11水口回收①作业员把水口从产品接台检入水口胶筐,装满一筐后按生产的原料料号写上水口标签贴在规定的位置处,加料员用叉车拉走水口胶筐水口标签脱料袋封包机拌料机电子称粉碎机1111无叉车水口箱11打包针打包线耳塞口罩《次料入库单》《粉碎记录表》12包装①作业员把品保检验合格的产品按BOM表规定的数量磅称②包装员用封口机封好每袋产品,按规定数量装箱③把装箱产品用周转格板码好排列整齐纸箱标签封包机电子称11无打包机1电阻丝加热片封箱胶《包装日报表》13入库①物料员检查外箱标签和对应料号是否一致,打开ERP系统打印入库单,用叉车拉到仓库成品电脑打印机11无叉车吸料盘11包装膜打包膜《入库单》版本:201308A 注塑生产工艺流程图。

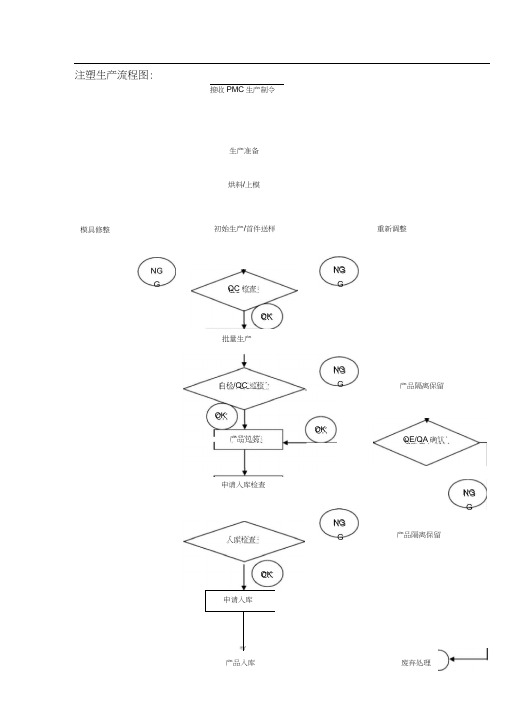

注塑成型工艺流程图

注塑生产流程图:

接收PMC 生产制令

生产准备

烘料/上模

模具修整 初始生产/首件送样 重新调整

QC 检查

OK

批量生产

NG

OK

OK

申请入库检查

自检/QC 巡检

NG

产品隔离保留

产品包装

QE/QA 确认

OK

入库检查

NG

NG

产品隔离保留

申请入库

理 f

产品入库

废弃处理

材料使用记录 材料干燥记录 成型条件参数表 模具状态票 模具装卸记录 样品送样单 成型条件日常点检表 设备日常点检表 注塑生产记录 构成 LOT NO 如:

06 (年) 04(月) 10(日) 112(机器) 01(编号) 入

库记录表

入库反检记录表 产品废弃记录表

用到的表格有

001。

注塑机开关机流程图

1:开机后生产5~10模必须放置"落地料箱". 2:调机部品按《不良品箱处理要求 放置》 3:不良品必须处理干净,不得混入良品内。

6 普通30模/高精度50模

1:注意检测模具温度变化. 2:如在开机时设定温度偏高,则需要下调至标准温度。

7 确认模具温度

1:模具达到温度时,查看温度是否稳定。

8 零检测模温机是否正常运转 9 等待模具稳定上升到设定温度

1:检查换模情况. 2:确认水口料的回收. 3:确认上一部品全部清理干净.

1:查看设备是否有异常现象

1:模具安装稳固,无偏移漏料.2:水管畅通无漏水.3:机台四周和机台上部品全部清 理净. 4:原材料型号正确.5:确认机台标签卡更换成"换模".6:确认导柱清洁.7:滑 落板内无产品,并保持清洁和滑落板内塑料袋完好.(如料袋破损时,注意检查 破损料袋内有无产品.)

1:检测机械手使用型号. 2:根据《成型条件表》输入条件.

1-6 换模开机后

1:确认机械手位置并调整至合适位置.确认吸盘型号和安装位置

2 生产5~10模

1:检测部品是否正常取出/掉落 2:模具开闭合和模具机构运转无异常

3 外观判定

1:按《作业指示书》要求确认外观.

4 各种调机

1:按《成型问题解决启示》、《不良现象对策》(东芝取回资料)进行调机。

5 调机部品放入不良品箱

7:开机担当确认模具温

YES

11:开报警、产量归零 把确认模具温度的产品 放入水口箱内(未达到模具设定温度)

13:确认品质是否

NO

15:把生产的产品放 入不良品箱内

YES

14:正常生产

16:调机

17:开报警、产量归零 把不良产品放入不良箱内

注塑生产标准流程图

开工令

第一章 生产作业流程

成型

品管

原料

原料检验

配料

发料 入库

入库

领料

烘料

上模

调机

大量生产 加工装配

包装

OK

OK

初件 确认 NG

OK

巡回 NG 检查

NG 入库检验

1

第二章 试模作业流程

制工

企划

成型

模具项目负 责 人或模具厂

制工

1.试模申清单 2.领料单 3.模具提供 4.试模资料样品

1.生管排配机台 2.原料仓备料

第三章 注塑成型循环程序流程

启动

慢速闭模

N

限位到? Y

快速闭模

N

限位到? Y

低压,低速

限位到?

Y

N

高压锁模

N

限位到? Y

注射

顶出

N

时间或位置到?

Y

保压

N 位置到?

Y 退回

时间到? Y

N Y

位置到?

N 位置到? Y

N 报警

冷却定型

计量Leabharlann N 计时到?Y报警

N 时间到?

Y

位置到? Y

N

开模

启模

N 位置到?

Y

3

1 停电

第四章 生产故障处理流程

将设备电源开关切断

课/部级主管

停

电

知会生管单位

现场人员待命

连络机电单位

是否 N

长时间 停电

Y 工作现场整理

待命 生产

人员集合说明及解散

4

2 停水

课级主管

停水 连络机电维修

Y 停机

Y

注塑生产工艺流程图

注塑生产工艺流程图

佛山市XXX 精密压铸有限公司 注塑生产工艺流程图

14、终检(出货检验)

15、包装入库、出货

编制:XX 审核:XX 批准:XX 5、设定注塑机注

塑工艺参数 设定注塑压力

设定注塑时间

设定注塑温度

设定保压时间

设定冷却时间

4、添加材料(搅匀材料) 添加色粉、添加水口料

(视乎实际需要)

1注塑机调试(清洗注塑机) > 6、烘料(塑料干燥) 11、表面质量检查 12、首检

13、清理(去取水口料)

清洗料斗、料筒

清洗螺杆 清洗射

胶喷嘴 清洗模具

塑料件塑化处理 (视乎客户需要)

7、充填。

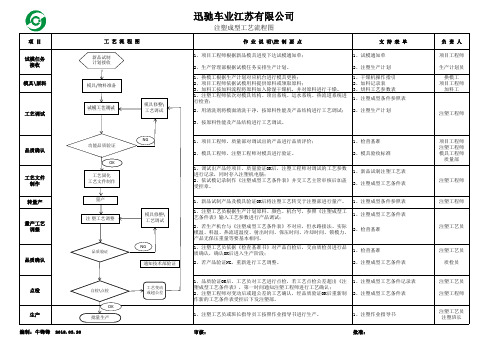

注塑成型工艺流程图

1、注塑工艺员根据生产计划原料、颜色、机台号,参照《注塑成型工 艺条件表》输入工艺参数进行产品调试;

1、注塑成型工艺条件表

2、若生产机台与《注塑成型工艺条件表》不对应,但水路接法、实际 模温、料温、热流道温度、射出时间、保压时间、冷却时间、锁模力、

2、检查基准

产品无保压重量等要基本相同。

1、注塑工艺员依据《检查基准书》对产品自检后,交由质检员进行品 质确认,确认OK后进入生产阶段;

项目 试模任务

接收 模具\原料

工艺调试

工艺流程图

新品试制 计划接收

模具/物料准备 试模工艺调试

模具修整\ 工艺调试

品质确认

工艺文件 制作 转量产

量产工艺 调整

品质确认

功能品质验证 OK

工艺固化 工艺文件制作

量产 注 塑工艺调整

品质验证

点检

自检\点检

生产

OK 批量生产

编制:牛锋锋 2018.03.20

1、检查基准

2、若产品验证NG,重新进行工艺调员对工艺进行点检,若工艺点检公差超出《注 塑成型工艺条件表》,第一时间通知注塑工程师进行工艺确认; 2、注塑工程师对变动后或超公差的工艺确认,经品质验证OK后重新制 作新的工艺条件表受控后下发注塑部。

1、注塑成型工艺条件记录表 2、注塑成型工艺条件表

NG

模具修整\ 工艺调试 NG 通知技术部验证 工艺变动 或超公差

迅驰车业江苏有限公司

注塑成型工艺流程图

作 业 说 明\控 制 要 点

支持表单

1、项目工程师根据新品模具进度下达试模通知单;

1、试模通知单

2、生产管理部根据试模任务安排生产计划。

2、注塑生产计划

1、换模工根据生产计划对应机台进行模具更换; 2、项目工程师依据试模用料提供原料或领取原料; 3、加料工按加料流程将原料加入除湿干燥机,并对原料进行干燥。 1、注塑工程师依次对模具结构、顶出系统、运水系统、热流道系统进 行检查;

注塑部作业流程图

汇鸿塑胶五金制品(深圳)有限公司 塑胶品管部工作手册

题目:注塑部作业流程图

1. 目的:

对制程品有效检验与试验,确保不良品不流入下工序。

2. 范围:

适用于公司塑胶部所有制程检查

3. 定义:

IPQC:制程检查员

4. 流程:

输入:

负责人:

输出:

目标:

流程

负责人

章节号 版本 页次 总页数

IPQC

生产部主管 /组长

隔离且贴红色不良品标签, 并开出《不合格品处理表》

品质主管 /助理确认

F

IPQC

自行改善

协助改善

品质主管

C

/助理

《品管部检查记录表》

(2 年)

《品管部检查记录表》

(2 年)

《品管部检查记录表》

(2 年)

《制程异常通知单》

(2 年)

《不合格品处理表》

(2 年)

D

E

通知相关人员协助改善 C

A

IPQC

《品管部检查记录表》

(2 年)

汇鸿塑胶五金制品(深圳)有限公司 塑胶品管部工作手册

题目:IPQC 系统流程图

章节号 版本 页次 总页数

WI-009 1.5 2/3

16/36

流程

2 页脚内容

负责人

参考文件

记录 (保存期限)

注塑产品过程控制管理流程

A

检验与测试

NG

结果,并记录

IPQC

OK

包装工包装入箱

通知生产部返工,并分 发《不合格品处理表》

NG

判定检查结果

F

在外箱标签上作 特采“△”标识并

盖 PASS 印

(完整版)注塑车间生产工艺流程图

QC

QC 欠数

首检巡

检

50确认OK

生产

特别说明:

1、物料须妥善存放。

当天气潮湿、受潮时,须按正常工艺要求,增加烘料时间

0.5小时,增温5℃。

2、热流道模具、PPO 、TPU 物料须100%原料生产,不得添加二次料。

3、禁止扩大水口料比例混合,来弥补物料不足。

4、须模温机作业时,要与烘料温度设定一致(±10 ℃) ,并运行15分钟以上。

5、首次生产、放假停机、修模(机)再生产时,前50模产品作报废处理。

附件二:注塑生产工艺流程图

E R P 系统指令

生产部临时指令

配

色

调整工艺参数

报废前试模指令按比例添加二次料

控制

良品、不良品隔离

整修、清洁、包装

分类、计量

仓库再次校对

E

R P 登录

回馈OK 不

良改善,直至

需要的需要的

技术员抽检

员工自检、全检

物料合理干燥

合理安排机台

设定合适模温

模

生产指令安排过程参数

记录

各工艺参

数记录

接受生产指令

物料领取

模塑工艺

生

产

入库

过程控制确认跟踪

统计数据反馈指导进度控制。

注塑机台作业流程图

业塑一、注机台作流程图领料配料烘干自检产两生产制日生注塑成型领模上模调试工艺造单计划表质领嵌件检不合格碎料入库粉碎处理合格合格产品去水口半成品入库一.作业过程(一)计划,根据车间产能、设(并复印下发到领班)车间主管接到由计划部下发的《生产制造单》备材料以及交货期编制车间《两日生产计划表》。

领模、领料、领嵌件(二),开具领模单到模房领取模具,并由配料操作工开具由班长根据车间《两日生产计划表》专业文档供参考,如有帮助请下载。

.领料单(包括原材料领料单、嵌件领料单)到仓库领取原料以及嵌件。

(三)配料配料操作工按照《配比表》进行配料并做好相关记录。

1.配料作业流程图关机调设时间配料领料清理机斗2.作业过程、领料(1),开领料单到仓库领料配料操作工根据《两日生产计划表》清理机斗2)(配料操作工检查机斗内是否还有上次配料未清理干净的原料,并清理干净。

(3) 调设时间分种左右。

—5配料操作工将混合机的搅拌时间调至4 配料(4)分种搅拌后,开启电源进行1a. 配料操作工将原料先倒一半进机箱内,加适当的色粉后, 另一半原料也倒进机箱内搅拌。

4分种后自动停止搅拌。

b. 开启电源,机箱内的原料开始搅拌, c. 打开机箱,取出搅拌好的原料,操作完毕。

关机(5)关掉电源开关,并把时间表调整为零,清理机箱内外表面。

] 配料操作保养规程具体参见[ 烘干(四)作业过程2. (1). 计划注塑部班长将车间《两日生产计划表》以及相应的《制造订单》下发到配料操作工。

专业文档供参考,如有帮助请下载。

.(2).领料配料操作工根据《两日生产计划表》及《生产制造单》开领料单到仓库领取相应的原料。

(3). 配料配料操作工按照《配比表》的比例对原料进行配比。

(具体参见[配料作业指导书])(4). 烘干a. 配料操作工将烘干机温度表调至适用该种材料温度范围(80℃--125℃左右),并检查排风口是否正常。

配料操作工将烘干机上盖打开,把配比好的原料倒进机箱内,一次性加满即可盖上上盖。

注塑部作业流程图

题目:注塑部作业流程图

1。 目的:

对制程品有效检验与试验,确保不良品不流入下工序。

2. 范围:

适用于公司塑胶部所有制程检查

3. 定义:

IPQC:制程检查员

4. 流程:

输入:

负责人:

输出:

目标:

流程

负责人

开始

章节号 版本 页次 总页数

1.0 1/3 15/36

章节号 版本 页次 总页数

WI-009 1。5 3/3 17/36

流程

负责人

参考文件

记录

D

E

返工

报废

特采

现场 QA 两小时 按 AQL 抽检

通知生产部返工,并分 发《不合格品处理表》

在外箱标签上作 特采“△”标识并

盖 PASS 印

E

判

OK

《不合格品处理表》

QA IPQC 文员 IPQC 文员

品质主管 /助理确认

F

IPQC

自行改善

协助改善

品质主管

C

/助理

《品管部检查记录表》

(2 年)

《品管部检查记录表》

(2 年)

《品管部检查记录表》

(2 年)

《制程异常通知单》

(2 年)

《不合格品处理表》

(2 年)

D

E

通知相关人员协助改善 C

汇鸿塑胶五金制品(深圳)有限公司 塑胶品管部工作手册

题目:IPQC 系统流程图

QC 组长/ 技术员

《IPQC 工作指引》 《产品检验基准》

《受控图纸》

《首检报告》 (2 年)

QC 主管/ 主管助理

《首检报告》 (2 年)