涂布机TS500技术协议

成套厂技术协议书范本模板

成套厂技术协议书范本模板甲方(委托方):______________________乙方(受托方):______________________签订日期:______________________签订地点:______________________鉴于:1. 甲方是依法注册成立的企业,拥有合法的经营权和签订本协议的资格。

2. 乙方是专业从事成套设备制造及技术服务的企业,拥有相应的技术能力和资质。

3. 甲方拟委托乙方提供成套设备制造及技术服务。

双方本着平等自愿、诚实信用的原则,经友好协商,就乙方为甲方提供成套设备制造及技术服务事宜达成如下协议:第一条服务内容1.1 乙方根据甲方的要求,提供以下技术服务:- 设计方案的制定;- 技术文件的编制;- 技术指导和咨询;- 技术支持和培训;- 其他双方约定的服务内容。

第二条服务期限2.1 本协议服务期限自_____年_____月_____日起至_____年_____月_____日止。

第三条服务费用3.1 甲方应向乙方支付的技术服务费用为人民币(大写)_____元整(¥_____元)。

3.2 服务费用支付方式为:- 预付款:合同签订后_____日内支付总费用的_____%;- 进度款:根据服务进度支付,具体支付时间和比例为:- 第一阶段:_____%;- 第二阶段:_____%;- 第三阶段:_____%;- 尾款:服务完成后_____日内支付剩余费用。

第四条双方权利与义务4.1 甲方权利与义务:- 甲方有权要求乙方按照约定提供技术服务;- 甲方应按时支付服务费用;- 甲方应提供必要的协助和配合,以确保乙方顺利开展工作。

4.2 乙方权利与义务:- 乙方有权按照约定收取技术服务费用;- 乙方应按照甲方的要求提供合格的技术服务;- 乙方应保证所提供的技术服务符合国家相关法律法规和行业标准。

第五条保密条款5.1 双方应对在本协议履行过程中获悉的对方的商业秘密和技术秘密负有保密义务。

辊压机技术协议

辊压机技术协议甲方:重庆市南桐特种水泥有限责任公司(买方)乙方:成都市利君实业(集团)有限责任公司(卖方)甲、乙双方就重庆市南桐特种水泥有限责任公司5000t/d熟料水泥生产线辊压机设备进行技术洽谈和磋商,达成如下协议:一、技术性能参数:1、设备名称:辊压机2、规格:CLF170-803、数量:2台套4、设备用途:用于挤压水泥熟料、石膏(或脱硫石膏)、石灰石、锅炉炉渣(或矿渣)、粉煤灰等混合物料,与水泥磨形成联合挤压圈流水泥粉磨系统。

5、辊压物料名称:熟料、石膏(或脱硫石膏)、石灰石、锅炉炉渣(或矿渣)、粉煤灰等。

6、喂料粒度:≤45mm(95%), max75mm (<15% )7、物料温度:最大100℃8、物料综合水分:<1.5%10、配套水泥磨:与Φ4.2x13m水泥磨配套11、水泥粉磨工艺:联合挤压圈流系统12、系统产量:≥165t/h(比表面积3400cm2/g,P.O42.5)。

13、设备总重量:239t(不含传动装置)14、制造日期:合同生效开始排产。

15、设备标书编号:CQNT-005。

二、供货范围:乙方提供全套辊压机机主机和附属设备,包括辊压机本体、主减速机、主电机、稀油站、辅助传动、地脚螺栓、电控设备(除主电机电控设备以外的其他所有电控设备)等以及保证该设备能够长期、安全、正常运转,并达到所要求的技术参数所必须的设备、随机附件、随机专用工具、随机备件等。

五、电气控制要求1、控制系统组成整个控制系统采用放置在主控制柜中的PLC系统控制,由现场控制箱和主控制柜两部分组成,PLC系统配置基于西门子公司生产的S7-300可编程控制器。

2、控制范围1)活动辊和固定辊减速机油站控制和信号检测;2)液压油站和液压系统检测和控制;3)干油站控制及干油分配阀信号检测;4)固定辊和活动辊轴承测温;5)减速机高速轴轴承测温;6)辊间隙测量和控制;7)活动辊极限位置测量及保护;8)给料气动闸阀控制(仅提供控制信号,电磁阀和位置开关由用户提供);9)主电机高压柜驱动信号和电流检测(电流变送器用户提供);10)主电机轴承、绕组温度检测;3、辊压机电气控制系统供货范围11)辊压机现场控制箱和主控制柜各1个;12)控制范围内的测温元件,压力和间隙变送器;13)液压油站、轴承油站、减速机油站、干油站检测元件及油站用接线盒和按纽盒;说明:a)两个电气柜(箱)以外的电缆和其它安装附件由用户提供;b)主电机开关柜和水电阻启动柜由用户提供。

平野涂布机英文技术参数课件

ISO720-3-01-04(第1版)Messrs.SPECIFICATIONfor"HIRANO" Coating Machine( for Battery )DWG. NO.Aug.,20,2010.HIRANO TECSEED Co., Ltd.Coating Machinery, Dept101-1 Kawai, Kawai-choKitakatsuragi-gun, Nara Pref. 636-0051 JAPANTel: (81) 745-57-0685 , Fax: (81) 745-57-10751. General1. Outline:This machine is designed to coat battery slurry on one side of copper/aluminum foil continuously and intermittently and to rewind coated substrate after drying. 2. Scope of work:Design and engineering for the machine.Manufacturing of the machine.HIRANO supplies only hardware and holds the property of all software including but not limited to patents and all drawings of the machine.3. All electric components and panels will comply with followingRequirements .General Area:Electric components: When available, components conforming to JIS standard.4. Mechanical Equipment:The machine is designed and manufactured in Metric System.2. General Technical Data:Coating Condition:1) Raw materials:Kind of material : Aluminum foil. Copper foil.Width of material : 650mm-550mm. 650mm-550mm.Thickness of material: 12-30 µm. 10-30 µm.2) Slurry:Kind of slurry : The slurry should be well disposed and not becoagulated.Solid content : S.C. 65%±5%. S.C. 50%±5%.Viscosity : 3,000-9,000 cps. 3,000-9,000 cps.Solvent : NMP. NMP.Coating weight : 75-150µ per side(dry). 75-150µ per side(dry).Coating width : Max. 630 mm Max. 630 mmCoating speed : Max 10 m/min. Max 10 m/min.(not coating area ≥10mm)3) Mechanical:Mechanical speed : 1.5-15 m/min.Machine speed is not the production speed Roll width : 750 mm.Compressed air : 5 kg/cm² ,non-oil air 120NL/min (supplied by customer).Elecitricity : 380V * 50HZ*3 Phases.Heat source : Heated oil.Explosion-proof : Motors meet Class d2G4,Coating area meet Class eG3.Other Parts: Increased safety or Air Purge Type.Electric Panels: Air Purge Type.4) Calculation base:Base web : Cu.foil/Al. Foil.Weight : 180 g/m2 (20µm).Width : 650 mm.Resin : Slurry.Solid content : Cathode: 65±5% Anode: 50 ±5%Solvent : NMP.Coating thickness : 120µm (single side, dry)Machine speed : 15 m/min.Density of exhaust : L.E.L. 1/4.Temperatrue of air : No. 1-3 zone=120 deg.C.No. 4-6 zone=150 deg.C.Note: These data are used only for calculating out the required heater capacity and exhaust volume and have no relation with actual production speed norproduct quality.5) Coating quality and accuracy:5.1 The outboad edges of coating shall be of the same thickness as in the centerpart so that no ridges will develop on the rewind roll.5.2 Thickness consistency: ≤±2µm for single side and ≤±4µm double sided.5.3 The coating length and width: the coating length and width both for 1st and 2ndsides are measured separately by ruler to meet the tolerance range: <±1mm. 5.4 First-to-second side registration at the initiation and termination ≤±1mm.5.5 First-to-second side alignment at outboard edges (Left and Right)≤±1mm.5.6 Squareness of coating: The maximum distance between initiation or terminationand the line (perpendicular to the foil edge) to be ≤±1mm.5.7 See attached drawingSPECIFICATIONof1) Unwinding DeviceType : Duplex axial fixed type with manual splicer.Unwinding dia : Max. 680 mm.Core I.D. : 3” core.Unwinding direction : From bottom and top.Frame : Made of steel.Chucking system : Mechanical shaft, manual chucking.Side lay : +/- 15mm.Breaking system : Powder clutch with motor. 2 pcsTension: 5-20 kg/full width.Guide roll : 117 mmφmade of Al. with Hcr. Plated. 1 pcE.P.C. unit : Unwiding station body moves, hydraulically 1 setActuated with 0.4 Kw motor, air detection system. Counter : Digital display, 1 set pre-setting. 2 sets Splice table : Table : Made of SUS, with cut guide line.Restrained bar: Arm type.Specificationof2) Coating DeviceType :Comma reverse coating system with intermittent coatingfunction.Intermittent coating:at10 m/min.blank length more than 10mm.Frame :Made of steel.Comma roll :160 mmφmade of steel with Hcr. Plated. 1 pc.Comma roll up/down :AC servo motor with functions including:preset andnumeric display of the gap between comma rolland c-roll, preset and numeric display of commaroll up/down speed.C-roll :160 mm dia. Made of chilled casting with Hcr. Plated, 1pc.driven by servo motor.B-roll :160mm dia.made of steal.covered with EPDM, 1pc.driven by servo motor.Slurry through :Bottom plated made of sus.with scale.Side plate made of foamed polyethylene. 1set.With the traverse function for agitation.Tools to make side plates. 1set. Catch pan :made of stainless steel. 1pc.Feed roll : 160mmΦ made of steel with Hcr.plated. 1pc.120mmΦ coverde with EPDM 1pc. Guide roll : 117mmΦ made of Al.with H cr.plated. 1set.Cleaning doctor : For C-roll cleaning,ON/OFF by air cylinder. 1set. Working stage : Made of steel with checker plates. 1set.Level control : static capacity system level sensor, 1set.the level accuracy to be ≤±3mm.Pattern coating : coating: 200-999mm.Hirano promised to reach 200-2000mmcontrol unit Blank : Min. 10mm. Max. 99mm. 1set. Pattern sensor : for backside coat 1set.Hood for coater : entire coating header area to be fully covered 1set.by means of an explosion proof glass safetyenclosure with clean air purging.Specificationof3) Drying Device(No.1,2&3zone)Type :roll support type.Dryer :3M X 3 zone = 9 Meters.Hot air temperature :40-120 deg.C.Temperature accuracy :set point ±1°C,hot air ±3°C at the mouth of nozzle. Temperature monitoring: 2 in one zone,one above the foil,and oneSensors :below,both to be positioned close to the foil.Dryer body :Inside wall :Made of stainless steel plate.Outside wall :Made of surface treated steel plate.Insulation :75mm thickness glass-wool.Below surface temperature 50 deg.C.(Except for themetal part that connects it with in side.Atmosphere temperature be 20-25 deg.C.)Door :Door with glass window at operator side. 2pcs/zone.Circulating fan :LL type No.3 fan,made of stainless steel,non-spark typeWith inverter control motor.5.5KW explosion proof. 1set/zoneInverter : HIRANO supply 1set/zoneCirculation duct :HIRANO supplies drawing and the customer isresponsible for Manufacturing.Nozzle :Made of stainless steel.Upper nozzle: Jet nozzle.Lower nozzle: Punching plate nozzle.Air speed: 3-10M/Sec.Heater :Heater unit are located next to dryer. 1set/zoneMade of SUS.Filter :VILEDON filter at fresh air intake.Explosion vent :Included.Dryer support :HIRANO supplies drawing and the customer isresponsible for manufacturing.Guide roll (inside dryer) :98mmΦ made of steel with Hcr.plated. 10pcs/zoneOil piping :HIRANO supplies drawing and the customer isresponsible for Manufacturing.Exhaust duct :HIRANO supplies drawing and the customer isresponsible for Manufacturing.Fresh air duct :HIRANO supplies drawing and the customer isresponsible for Manufacturing.Specificationof4) Drying Device(No.4,5&6zone)Type :Air floatation type.Dryer length :5.25M X 3 zone = 15.75 Meters.Hot air temperature :70-150 deg.C.Temperature accuracy :set point ±1°C,hot air ±3°C at the mouth of nozzle.Temperature monitoring sensors: 2 in one zone,one above the foil,and onebelow,both to be positioned close to the foil.Dryer body :Inside wall : Made of stainless steel plate.Outside wall : Made of surface treated steel plate.Insulation : 75mm thickness glass-wool.Below surface temperature 50 deg.C.(Except for themetal part that connects it with in side.Atmosphere temperature be 20-25 deg.C.)Door :Door with glass window at operator side. 4pcs/zone.Circulating fan :LL type No.3 fan,made of stainless steel,non-spark typeWith inverter control motor.7.5KW explosion proof. 1set/zoneInverter : HIRANO supply 1set/zone Circulation duct :Made of stainless steel. 1set/zoneNozzle :Made of stainless steel,floatation nozzle.Air speed: 9-27M/Sec.Heater :Heater unit are located next to dryer. 1set/zoneFilter :VILEDON filter at fresh air intake.lExhaust duct :HIRANO supplies drawing and the customer isresponsible for Manufacturing.Explosion vent :Included.Dryer support :HIRANO supplies drawing and the customer isresponsible for manufacturing.Exhaust fan : Made of steel,non-spark type,with inverter. 1setControl motor : 11kw,explosion proof.Oil piping :HIRANO supplies drawing and the customer isresponsible for Manufacturing.Fresh air duct :HIRANO supplies drawing and the customer isresponsible for Manufacturing.Manometer : 1pc/zone5) Outfeed DeviceE.P.C. unit :Steering roller type,hydraulically actuated.With 0.4KW motor,air detection system. 1setFeed roll :210mmΦ made of steel with Hcr.plated. 1pc.(driven)120mmΦ covered with EPDM. 1pc.W ith cylinder and pneumatic instruments.Guide roll :117mmΦ made of Al.with Hcr.plate d. 1set Dancer roll :117mmΦ made of Al.with Hcr.plated. 1pc. Frame :Made of steel.6) Rewinding DeviceType :Duplex axial fixed type.Rewinding dia. :Max.680mmNote: Depending on the material,shape of would rollmay be telescoped.Specially when winding over Approx.400mm diameter,This is likely to occur.Core I.D. :3”core.Rewinding direction :From bottom and top.Frame :Made of steel.Chucking system :Mechanical shaft,manual chucking. 4pcs Side lay :+/-15mm.Drive system :Dancer control by AC servo motor,Axial change by Clutch.1pc. Tension :5-30 kg/full width,with taper tension control.Touch roll :120mmΦ,made of steel covered with EPDM.Guide roll :117mmΦ made of Al.with Hcr.plated. 1pc.E.P.C.unit :Rewinding station body moves,hydraulically 1setActuated with 0.4kw motor,air detection system. Counter :Two-step pre-setting. 2setsRewind Accuracy :Rolls at diameter 400mm to be rewind with the edgeaccuracy ≤±0.5mm.7) Driving DeviceType : Sectional drive system with AC servo motor.Motor : “B”roll+Infeed1set“C”roll1setGuide roll inside dryer 1setOutfeed roll 1setRewinder 1set“B”roll(Back&Front) 2setsComma roll (up/down) 2sets Transmission parts : Reducer,pulley,belt and etc. 1set8) AttachmentControl pane :Self-standing type,for drive and dryer 1setLocal operation panel :For Unwinder,Coater and Rewinder. 3setsAir purge type.Temperature controller ;With thermo-resistance bulb 6pcsTemperature test display : 2 for each zone,one above the foil 12pcsand one belowRecorder :6-points. 1setGas density meter :Single point (each dryer zone installated one 7setmeter And another meter is installated at inlet1# dryer) Air purge blower : 40M³/min 1set Temperature control valve: 6pcs Pressure difference adjustment device for Thermal Oil. 1pc Air piping : 1set Emergency : 1 on each control panel.9) Spare PartsOne set as in the following:9.1 Bearing for c-roll 2pcs 9.2 Bearing for b-roll 2pcs 9.3 Guide roll 1pc 9.4 belts for driving 1line 9.5 Electric parts 1set 9.6 Control value 1pc 9.7 Filter for dryer 3pcs 9.8 polyethylene foam(500mmX500mm) 50sheets 9.9 Optical fiber of coating senser(two sets total) 1pc 9.10 Doctor for C-roll(750mm type,two sets total) 20pcsSpecificationOf10) Buyer’s ResponsibilityThe following items are not included in HIRANO’s Supply scope:12.1 Foundation works.12.2 Electric wiring works & materials for primary side.12.3 Primary side: From the electric at your side to the main control panel.12.4 Secondary side: From the main control panel to the local Panels, electriccomponent to the junction boxes, and between junction boxes themselves. 12.5 From 1# to 6# exhaust duct and the exhaust duct from the main body to theopen air.12.6 Connection piping works and materials for oil and air, oil piping and fresh airduct from 1# to 6# dryer.12.7 Heat insulation works and materials for piping of oil and for all duct.12.8 Clean air ducts for the coating room works and material; intake purge airducts for coating header enclosure.12.9 Circulation duct of 1#, 2#, 3# dryer.12.10 Dryer support from 1# to 6# dryer.12.11 Exhaust gas treatment device (incinerator or solvent recovery device,etc.)12.12 Air, oil&power source.12.13 Resin mixing & feeding device.12.14 Partial exhaust device.12.15 Hoist or hand fork lift for Unwinder & Rewinder.12.16 Material & energy for trial test.12.17 Ducts after exhaust fan, between machine bodies and the exhaust fan.12.18 Other items not included in the specifications.。

AGC500六连轧机组技术协议-样板

Φ175(135)×520/Φ500×500 AGC六连冷轧机组AGCØ175(135)×520/Ø500×500六连轧设备技术协议第一部分:总则本项目基于并满足以下条件:一、工艺参数材质Q195、Q215、Q235坯料带宽×带厚 435×2.5~3mm成品带宽×带厚 435×0.25~0.7mm带卷内径/最大卷径Φ500/Φ1800mm卷重(Max.) 5000kg轧制压力4000kN穿带速度~0.2m/s轧制设计速度360m/min(带宽355mm 成品厚度0.4mm 轧制速度保证360m/min)卷取张力≤15~50kN二、工艺流程a、设备布置:(左进料)开卷架→二辊夹送机→液压剪切焊接平台→转向辊道→落地式活套→机前工艺段(二辊夹紧转向、立辊对中、五辊张力机)→1#机架→2#机架→3#机架→4#机架→5#机架→6#机架→工艺平台→液压涨缩收卷机→卸料小车b、轧制方式:六机架连轧制:1#、2#、3#、4#机架: Ø175×520/Ø500×500四辊轧机5#、6#机架: Ø135×520/Ø500×500四辊轧机d、润滑方式:乳化液e、轧制温度:常温三、设计标准及选用原则1、设计执行标准要求(主要参照):金属焊接及钎焊方法在图样上的表示代号GB5l85-85国家标准焊缝符号表示方法 GB324-88 国家标准气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB985-88国家标准机械制图GB/T14689~14692-93GB/T15754-95国家标准极限与配合基础GB/T1800.1-97国家标准形状和位置公差非刚性零件注法 GB/T16892-97国家标准形状和位置公差 GB/T1182-96 GB/T1184-96 国家标准机械制图表面粗糙度符号、代号及其注法GB/T131-93 国家标准表面粗糙度参数及其数值GB/T1031-95 国家标准设计过程中涉及的各项标准未列出的,参照<机械设计图册> 化学工业出版社 2000.5、<机械设计手册> 化学工业出版社 2000.6、<重型机械标准> 合订本执行2、设计过程中,设计人员应参照质量体系控制要求(ISO-9002-1994)中《设计控制程序》中各条目所要求的内容,对各输出文件严格把关,涉及不同专业的情况,应参照《设计控制程序》中规定,适时进行协调.第二部分:机械设备各部件的技术数据一、头部装置(包括:开卷架、二辊夹送机、液压剪切焊接平台、转向辊道、水平落地式活套、转向高架)1、开卷机(配引料辊装置)型式:液压涨缩式;卷筒直径:Φ515mm(由需方根据来料内径确定);卷筒长度:500mm;配气动阻尼制动器上卷卸料小车:最大载重量:6t水平移动速度:80 mm/s升降速度:60 mm/s上料小车的水平移动、升降由液压油缸完成。

欧变500kVA技术协议

预装式变电站(亭式多功能变电站)YBM-10/0.4-500技术协议书供方:需方:2017年02月1. 总则1.1.需方与供方经过双方认真磋商,就YBM-10/0.4-500预装式变电站主要技术参数达成如下一致协议。

1.2.本技术协议书采用的国际及国家标准均为最新颁布有效标准。

2.引用标准GB 1094.1-1996 《电力变压器第1部分总则》GB 1094.2-1996 《电力变压器第2部分温升》GB 1094.3-2003 《电力变压器第3部分绝缘水平、绝缘试验和外绝缘空气间隙》GB 1094.5-2003 《电力变压器第5部分承受短路的能力》GB/T1094.10-2003《电力变压器声级测定》JB/T501-91 《电力变压器试验导则》GB/T 17467-1998 《高压/低压预装式变电站》DL/T537-2002《高压/低压预装箱式变电站选用导则》GB 11022-1999 《高压开关设备和控制设备标准的共用技术条件》JB/T 10088-2004 《6kV~500kV级电力变压器声级》GB 4208-1993 《外壳防护等级》GB7251.1-2005 《低压成套开关设备和控制设备第1部分》GB3906-1991 《3~35kV交流金属封闭开关设备》GB3804-2004 《3~63kV交流高压负荷开关》DL/T403-1991 《3.6~40.5kV户内交流高压真空断路器》GB1984-2003 《交流高压断路器》GB1985-1989 《交流高压隔离开关和接地开关》GB3096-1993 《城市区域环境噪声标准》3.使用环境3.1.使用地点:户外3.2.海拔高度: ≤1000m3.3.环境温度:最高温度: 45℃最热月平均温度:30℃最低温度: -10℃最大日温差: 25K3.4.环境湿度:日平均相对湿度≤95%日平均水蒸汽压力值不超过2.2kPa月平均相对湿度不大于90%月平均水蒸汽压力值不超过1.8kPa3.5.地震烈度:8度3.6.污秽等级: III级4.设备的主要参数本次采购的预装型欧式箱变,其技术参数除应满足应遵循的主要标准外,还应满足本协注1: 低压功能单元的热稳定电流应为50 kA;低压功能单元额定热稳定时间:1s。

Antari S-500 Snow Machine 用户手册说明书

S-500 Snow MachineUser ManualEnglish©2016 Antari Lighting and Effects Ltd.User ManualPlease read the following safety information carefully before operating themachine. Information includes important safety information about installation,usage, and maintenance. Pay attention to all warning labels and instructions inthis manual and printed on the machine.If you have questions about how to operate the machine safely, please contact your local Antari dealer for help.․Keep this device dry.․Always connect to a grounded circuit to avoid risk of electrocution.․Before connecting machine to power, always check voltage indicate on machine match to your local AC voltage. Do not use the machine if AC power voltage does not match. ․Disconnect the machine from AC power before servicing and when not in use.․This product is for indoor use only! Do not expose to rain or moisture. If fluid is spilled, disconnect AC power and clean with a damp cloth. If fluid is spilled onto electronic parts, immediately unplug the machine and contact your local Antari dealer for advice.․No user serviceable and modifiable parts inside. Never try to repair this product, unauthorized technician may lead machine to damage or malfunction.․For adult use only. Never leave the machine running unattended.․Installed in well ventilated area. Provide at least 50 cm space around the machine.․Never add flammable liquid of any kind to the machine.․Make sure there are no flammable materials close to the machine while operating.․Only use Antari fluid. Other fluid may lead to heater clog and malfunction.․If the machine fails to work, unplug the machine and stop operation immediately.Contact your local Antari dealer for advise.․Before transporting the machine, make sure the fluid tank is completely drained.․Smoke fluid may present health risks if swallowed. Do not drink smoke fluid. Store it securely. In case of eye contact or if fluid is swallowed immediately look for medical advice.Immediately upon receiving the machine, carefully unpack the carton, check all content to ensure that all parts are present and have been received in good condition. If any parts appear damaged or mishandled from shipping, notify the shipper immediately and retrain the packing material for inspection.What is included: 1 x S-500 Snow Machine1 x Power Cord1 x User Manual592 mm651 mm551 mmStep 1: Place the machine on a flat surface and in a suitable large area with at least 50 cm open space around the machine.Step 2: Fill the fluid tank with Antari approved fluid.Step 3: Connect the machine to suitable rated power supply. To determine the power requirement for the machine refer to the label on the back of the machine.Always connect the machine to a protected circuit and ensure it is properly grounded to avoid risk of electrocution.Step 4: Turn on the machine, press the [VOLUME]/[DOWN] button on the control panel to start making snow.Step 5: To turn off the machine, press the [STOP] button and put the power switch to the OFF position.Control Panel OperationThe machine can be operated with onboard digital control interfacePM-1 Pan Motor (Optional)Control MenuSet interval time at timer mode from 15 to 360 secSet duration time at timer mode from 5 to 120 secSet output volume at timer mode from 1 to 100%Set output volume at volume mode from 1 to 100%Set fan speed from 20 to 100%Set DMX/W-DMX address from 1 to 511Timer IntervalXXX SecTimer DurationXXX SecTimer OutputXXX %Volume OutputXXX %Fan SpeedXXX %DMX-512Address: XXXTurn On/Off W-DMX functionUnlink from W-DMX transmitterTurn On/Off wireless remotePair/Unpair with wireless remote.*This menu will not be shown when Wireless is turn Off.Turn On/Off run last setting functionDMX Connector Pin AssignmentThe machine provide 3 or 5 pin XLR connector for DMX connection. Diagram below indicatepin assignment informationDMX OperationMaking the DMX Connection – Connect machine to a DMX controller or to one of the machines in the DMX chain. The machine uses an 3-pin XLR connector for DMX connection,W-DMX PowerXXW-DMX ResetXXWireless Register Up:Pair Down:Del Run Last SettingXXWirelessXXthe connector is located on the rear of the machine.Address Setup – Use control menu to set DMX address. The machine occupies 2 control channels. The starting address is defined as the first channel from which the machine will respond to the controller. Always double check to make sure there are no overlapping channels in order to control the machine correctlyDMX Channel FunctionWireless Remote Operation (Optional)Wireless remote control system W-2 consist of a transmitter equipped with two buttons to activate, deactivate and adjust output level; with an onboard receiver attach to the front panel of S-500 snow machine.W-2 Wireless TransmitterWireless ReceiverIn a free open space the effective distance is 50 meters, actual usage depending on obstacle level the effective distance is 10-25 meteres.Registering a transmitterTransmitter can be pair or deleted from the receiver. Each receiver can pair up to 10 transmitters. Follow below diagram to pair or delete transmitter.IMPORTANT NOTE: Wireless register menu will only be shown when Wireless is turn ONTransmmiter battery replacementIf effective distance seems to be decreased, it is possible the battery level are low and require replacement. In order to replace the battery, undo the three screws on the back of transmitter to release the cover. Replace with same type and specification of battery which is 27A 12V.Wire remote Operation (Optional)Wire remote control module SC-3 enable to control the machine from a remote location. With three push button and two rotary knob to activate/deactivate, priming and output level adjustment.IMPORTANT NOTE:[LEFT BUTTON] is meant for priming use,with a new tank of fluid or refill the fluid may not pump properly due to airlock in the pipeline, use this function to activate pump at maximum output, the [RIGHT BUTTON] is used when needed to clean out residue on the tip of outputnozzle. Both of these button will overtake output adjustment knobs.Physical InstallationImportant●Use supplied mounting bracket or rigging clamp to install nozzle.●Maksure installation location, fastening connecting, and rigging hardware can hold atleast 10 times the weight of the nozzle.●Make sure no combustible or flammable material nearby.●Secure nozzle with an approved safety cable that can hold at least 10 times the weightof nozzle.●Make sure nozzle installed in a well ventilated area.●Consider nozzle replacement and routine maintenance access when selectinginstallation location.Adjustable Moutning BracketAdjust mounting bracket by loosening screws, set the nozzle to desire angle and tighten the screw to finish adjustment. Illustration below demostrates how to adjust mounting bracket.MountingUse screws for surface mounting or clamps for truss mounting.Air Hose Extension (Optional)The maximum air hose length is 20 meters. Illustration below demostrates how to connect extension air hoseOnly use Antari SL-5/SL-5A liquid for the S-500 Snow Machine. The machine is tested and calibrated with this liquid to get the best output performance. Warranty will be void if any other type of liquid is used, improper use of liquid may lead to machine failure and malfunction.․Do not allow the machine to become contaminated.․Remove dust from air vents with air compressor, vacuum or a soft brush.․Only use a damp cloth to clean the casing.․Before storing run distilled water through the system to help avoid condensing the pump or heater.․It is recommended to run the machine on a monthly basis in order to achieve best performance and output condition.․Excessive dust, liquid and dirt built up will degrade performance and cause overheating. ․Before storing away after operation, pump pure water through the system for at least 1 to 2 minutes. This will help clean out the remaining snow fluid and prevent pump from malfunction on next usage.Breaker ResetDisconnect AC power before reset breaker. Only replace fuse with same typeand rating.Step 1: Disconnect power cord from supply.Step 2: Flip breaker to ON position.Step 3: Turn on machine to test.Breaker120V = 10A 250V230V = 5A 250VInput voltage 120V 60Hz240V 50HzBreaker 120V = 10A 250V230V = 5A 250VPower consumption 890WMax. operating time 0.8 hrs max. outputFluid tank capacity 20L (5.28 gal)Fluid consumption 400 ml/min.Compatible fluid Antari SL-5/SL-5A snow fluidControl option DMX 512, Cable remote, Manual, WirelessAdjustable snow volume and fan speed DMX channels 2 channels, snow volume and fan speed Power connection Neutrik PowerconDMX data connection 3-pin XLR and 5-pin XLRRemote control connection 4-pin XLRDimension L 592 x W 551 x H 651 mm(L 23.31 x W 21.69 x H 25.63 inch)Dry weight 37.2 kg (82.01 lb)Accessories (Optional) SC-3 remoteST-10 Air hose extensionW-2 Wireless remoteC08S50001。

斗轮机技术协议

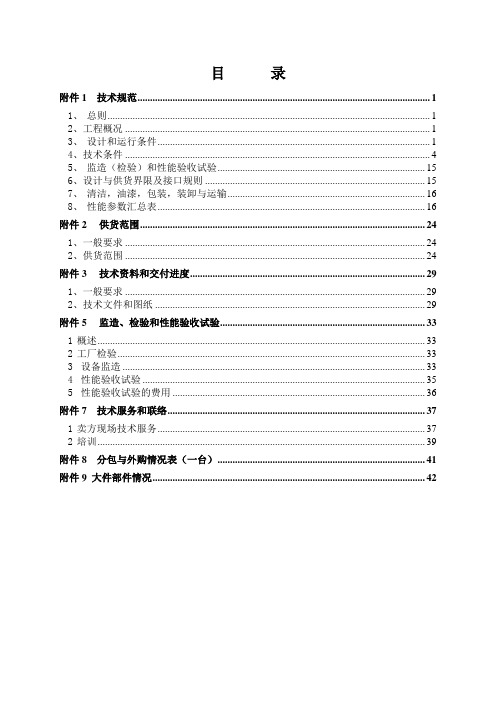

目录附件1 技术规范 (1)1、总则 (1)2、工程概况 (1)3、设计和运行条件 (1)4、技术条件 (4)5、监造(检验)和性能验收试验 (15)6、设计与供货界限及接口规则 (15)7、清洁,油漆,包装,装卸与运输 (16)8、性能参数汇总表 (16)附件2供货范围 (24)1、一般要求 (24)2、供货范围 (24)附件3技术资料和交付进度 (29)1、一般要求 (29)2、技术文件和图纸 (29)附件5监造、检验和性能验收试验 (33)1概述 (33)2工厂检验 (33)3设备监造 (33)4性能验收试验 (35)5性能验收试验的费用 (36)附件7 技术服务和联络 (37)1卖方现场技术服务 (37)2培训 (39)附件8 分包与外购情况表(一台) (41)附件9 大件部件情况 (42)附件1 技术规范1、总则1.1本技术协议书是依据黄冈大别山发电有限责任公司2×600MW超临界机组新建项目的斗轮堆取料机设备招标文件编写,适用于黄冈大别山发电有限责任公司2×600MW超临界机组新建项目的斗轮堆取料机设备。

它提出了该设备的功能设计、结构、性能、安装和试验等方面的技术要求。

1.2 本技术协议书所提及的要求和供货范围都是最低限度的要求,并未对一切技术细节作出规定,也未充分地详述有关标准和规范的条文,卖方保证提供符合本招标文件和工业标准的功能齐全的优质产品。

1.3本工程采用KKS标识系统。

卖方在中标后提供的技术资料(包括图纸)和设备标识有KKS编码。

具体标识要求由设计院提出,在设计联络会上讨论确定。

2、工程概况本期工程建设2×600MW超临界燃煤机组。

黄冈大别山电厂厂址位于湖北省东北部大别山中段南麓的麻城市。

厂区自然地面高程在45~67m之间, 场地设计高程57.50m。

3、设计和运行条件3.1 系统概况和相关设备3.1.1黄冈大别山电厂本期工程为2台超临界600MW燃煤机组。

ST500技术说明书(2008[1].2)

![ST500技术说明书(2008[1].2)](https://img.taocdn.com/s3/m/5d7077170b4e767f5acfce3a.png)

感 器 、 TM 电 子 灭 弧 器 等 作 为 附 件 , 用 户 可 根 据 需 要 选 配 。

2) 控 制 器 100A 壳 架 的 额 定 电 流 值 : 2A(0.5~2)、 5A(1~5)、 6.3A(1.6~6.3)、 25A( 6.3~25)、 100A(25~100); 250A 壳 架 的 额 定 电 流 值 : 250A( 63~250); 250A 以 上 选 用 100A 壳 架 中 5A 产 品 , 并 需 外 加 ZT40 互 感 器 , 互 感 器 额 定 电 流 分 为 500A(250~500)、 820A( 250~820), 精 度 为 5P10, 每 套 互 感 器 配 三 只 。

入 ) , 控 制 DO 工 作 电 源 为

AC220V/380V, 无 控 制 逻 辑

M DI 为 湿 节 点 ( AC220V 输 入 ) , 控 制

DO 工 作 电 源 为 AC220V/380V

H DI 为 湿 节 点 ( DC220V/110V 输 入 ) , 控 制 DO 工 作 电 源 为 DC220V/110V

执行方式

报警、跳闸

动作值

20%Ir1~ 100%Ir1+OFF(关 闭 )

延时时间

0s~ 50.00s

执行方式

报警,跳闸

K系 数

10、 16、 24、 40,60、 80、 100、 130、 180、 280、 400、 600、 800、 1000、 1100 1200、 1400、 1800

冷却时间

TM

第 3 页 共 37 页

保护参数一览表

项目 电动机

欠载保护

过载保护

不平衡保护

过流保护

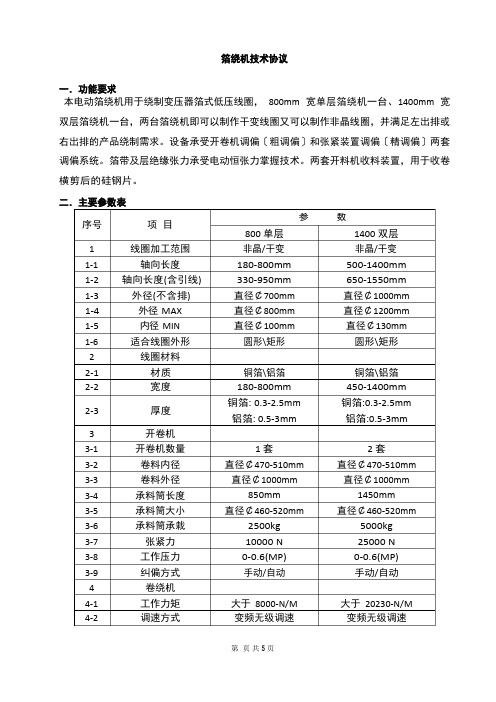

箔绕机技术协议

序号项目参数箔绕机技术协议一.功能要求本电动箔绕机用于绕制变压器箔式低压线圈,800mm 宽单层箔绕机一台、1400mm 宽双层箔绕机一台,两台箔绕机即可以制作干变线圈又可以制作非晶线圈,并满足左出排或右出排的产品绕制需求。

设备承受开卷机调偏〔粗调偏〕和张紧装置调偏〔精调偏〕两套调偏系统。

箔带及层绝缘张力承受电动恒张力掌握技术。

两套开料机收料装置,用于收卷横剪后的硅钢片。

二.主要参数表1 线圈加工范围800 单层非晶/干变1400 双层非晶/干变1-1 轴向长度180-800mm500-1400mm 1-2 轴向长度(含引线)330-950mm650-1550mm 1-3 外径(不含排)直径¢700mm 直径¢1000mm 1-4 外径MAX直径¢800mm 直径¢1200mm 1-5 内径MIN 直径¢100mm 直径¢130mm 1-6 适合线圈外形圆形\矩形圆形\矩形2 线圈材料2-1 材质铜箔\铝箔铜箔\铝箔2-2 宽度180-800mm450-1400mm2-3 厚度3 开卷机铜箔: 0.3-2.5mm铝箔: 0.5-3mm铜箔:0.3-2.5mm铝箔:0.5-3mm3-1 开卷机数量 1 套 2 套3-2 卷料内径直径¢470-510mm 直径¢470-510mm 3-3 卷料外径直径¢1000mm 直径¢1000mm 3-4 承料筒长度850mm1450mm3-5 承料筒大小直径¢460-520mm 直径¢460-520mm 3-6 承料筒承栽2500kg5000kg3-7 张紧力10000 N25000 N3-8 工作压力0-0.6(MP)0-0.6(MP)3-9 纠偏方式手动/自动手动/自动4 卷绕机4-1 工作力矩大于8000-N/M 大于20230-N/M 4-2 调速方式变频无级调速变频无级调速〔无级调速〕0- 〔无级调速〕0- 4-3 卷绕速度15rpm(高张力时0-20rpm(高张力时0-30rpm) 10rpm) 4-4 主动方轴尺寸70X70mm 70X70mm5-1 焊接方式TIG TIG5-2 焊接速度自动0-1M/MIN自动0-1M/MIN6-1 剪切方式电动滚剪(1 套)电动滚剪(2 套)6-2 剪切速度 1.5M/MIN 1.5M/MIN6-3 剪切影像无有7 层绝缘二套二套7-1 气胀轴外内径¢400mm、76mm ¢400mm、76mm8 端绝缘装置8-1 数量左右各4 套左右各6 套8-2 内径76mm 76mm8-3 外径¢350mm ¢350mm8-4 宽度15-50mm 15-50mm9 计数精度0.1 匝0.1 匝10 纠偏装置〔2 套〕〔4 套〕10-1 纠偏方式、精度光电伺服系统±0.5mm光电伺服系统±0.5mm11 压毛装置气动压毛〔1 套〕气动压毛〔2 套〕12 电气系统12-1 掌握方式PLC 自控PLC 自控13 卸料小车 1 套 1 套三.设备主要组成箔绕机由〔1 开卷机〕〔2 引料装置〕〔3 胀紧装置〕〔4 压毛,除尘装置〕〔5 剪切装置〕〔6 端绝缘开卷装置〕〔7 卷绕机〕〔8 焊接装置〕〔9 层绝缘开卷装置〕〔10 纠偏装置〕〔11压毛装置〕〔12 电气掌握装置〕等组成。

转印法制备质子交换膜燃料电池膜电极组件

转印法制备质子交换膜燃料电池膜电极组件汪嘉澍;潘国顺;梁晓璐;林广川;郭丹【摘要】转印法是一种间接将催化层涂布在质子交换膜上的膜电极组件制备方法,其制备工艺简单,周期短,且制备过程中质子交换膜不与任何溶剂接触,有效避免了膜的溶胀问题.采用刮刀涂布技术,将催化剂浆料均匀地涂布于转印膜上,调节刮刀间隙与刮刀运行速度可有效地控制金属催化剂的载量.扫描电子显微镜法(SEM)测试表明转印后的催化层表面形貌完整、孔隙分布均匀,膜电极各组件之间结合紧密且厚度一致.将该工艺制备的膜电极组装成单电池,测试结果表明:在阴、阳极Pt载量分别为0.463、0.264 mg/cm2条件下,以空气作为阴极反应气体的单电池在常压下的最大功率密度可达0.75 W/cm2.【期刊名称】《电源技术》【年(卷),期】2014(038)006【总页数】3页(P1003-1005)【关键词】质子交换膜燃料电池;转印法;膜电极【作者】汪嘉澍;潘国顺;梁晓璐;林广川;郭丹【作者单位】清华大学摩擦学国家重点实验室,北京100084;清华大学摩擦学国家重点实验室,北京100084;深圳清华大学研究院深圳市微纳制造重点实验室,广东深圳518057;深圳清华大学研究院深圳市微纳制造重点实验室,广东深圳518057;清华大学摩擦学国家重点实验室,北京100084;清华大学摩擦学国家重点实验室,北京100084【正文语种】中文【中图分类】TM911质子交换膜燃料电池(PEMFC)具有功率密度高、无污染和可低温运行等优点,可为汽车、中小型电站和移动设备等提供能量来源[1]。

膜电极组件(MEA)是PEMFC的核心元件,其造价约占整个燃料电池系统的三分之一[2],简单高效的MEA制备工艺是实现PEMFC商业化生产的必要条件。

当前被广泛应用的MEA制备方法主要为传统的GDL法(gas diffusion layer method)、CCM法(catalyst coated on membranemethod)和转印法(decalmethod)[3-4]。

几种典型的涂布白纸板外观纸病案例分析

摘要:涂布白纸板作为高档包装材料,在抄造过程中易产生不同的外观纸病,本文结合生产实践对四叠网纸机生产涂布白纸板时出现的具有代表性的几种纸病予以分析,提出预防和改进措施。

关键词:涂布白纸板;黄点;打皱;涂布不均;刮刀条痕;翘曲;色差;原因分析;改进措施Abstract: As a kind of high-grade packaging material, coated white paperboard is prone to produce different appearance paper diseases in the process of manufacturing. Combining with the production practice, this paper analyzes several representative paper diseases in the production of coated white paperboard by four stack screen paper machine, and puts forward the prevention and improvement measures to obtain certain effects for further discussion.Key words: coated paper; yellow dots; wrinkle; crawling; scrape marks; warping; chromatism; reason analysis; improvement measures几种典型的涂布白纸板外观纸病案例分析⊙ 李锋 邵校(山东丰源中科造纸有限公司,山东枣庄 277014)Case Analysis on the Appearance Paper Disease of Several Typical Coated White Paperboard⊙ Li Feng, Shao Xiao (Shandong Fengyuan Zhongke Paper Co., Ltd., Zaozhuang, Shandong 277014, China)李锋 先生工程师,造纸车间主任;主要从事制浆造纸工艺技术、生产运行及产品质量的管控。

1650-1[1].07(0.77)技术协议

![1650-1[1].07(0.77)技术协议](https://img.taocdn.com/s3/m/7493591df111f18583d05a51.png)

转炉一次除尘风机技术协议2015年01月1、总则:本技术协议为离心风机供货合同的附件,与供货合同具有同等法律效力。

供货合同生效的同时,本技术协议自动生效。

本技术协议生效后双方将严格执行。

对技术协议执行过程中出现的意见分歧,双方应通过友好协商的方式解决。

供方严格按照中华人民共和国国家标准和规程进行设计、制造和验收。

并在设计、制造方面所遵循的标准和规程一律以最新版本为准。

本技术协议书提出的是最低的技术要求,并未对一切技术细节作出规定,未充分引述有关标准和规范的条文,乙方应保证提供符合本技术协议书和最新工业标准的优质产品。

2、风机及辅助设备选型设计方案风机的结构特点:该系列转炉一次除尘风机主要用于输送转炉煤气及其他混合气体,该鼓风机具有压力高、耗电省、噪音低、使用维修方便、运转平稳可靠等特点。

为防止有气体泄漏,采用了石墨密封,密封安全、可靠。

风机为单级(叶轮)单吸入双支撑结构,由电动机经膜片联轴器驱动鼓风机。

风机主要由机壳、转子、密封、润滑系统等组成:风机机壳:鼓风机机壳采用钢板焊接加工制成,壳体结构为上、下剖分结构,法兰连接,便于运输、安装及检修,并有利于转子的拆装。

机壳结合面均经精加工而成,现场安装时中分面用不干密封胶密封,并通过螺栓和定位销紧固。

机壳中装有3个喷水喷头,风机运转中喷头喷出雾状水,用来冲洗叶片表面污垢,以防止叶轮在运转中结灰,污水由机壳底部孔排出。

主轴:采用35CrMo合金钢锻打制成,调质处理。

叶轮:叶轮采用高强度合金钢HG785整体锻造而成, 叶轮精加工前退火处理,并用着色检验焊缝。

叶片采用FV520B高强度不锈钢,保证含尘量在150mg/m3下长期安全运行。

转子组装后经静、动平衡校正,确保风机运行平稳。

石墨密封—风机机壳端部设有石墨密封,石墨密封是一种新型的密封材料,主要用于矿井、化工、煤气等有腐蚀性场所。

该密封由盖板、密封架、侧盖及三组石墨拼环组成。

采用分瓣式密封环,工作时,利用柱销轴向定位,弹簧径向压紧,使分瓣密封环贴附于轴上。

ZH16040167技术协议

马钢长材事业部北区炼钢A4#行车遥控改造技术要求2016年4月19日炼钢A4#行车遥控改造技术要求炼钢A4#行车为渣跨行车,担负渣跨区域备件组装、检修吊运以及出渣等任务,现因操作人员短缺,将其增加遥控功能(原手动控制保留)。

本次改造采用设计、供货、施工、调试、培训总承包的交钥匙工程。

马钢长材事业部北区现场设备进行实际勘测,提出如下技术要求:一.行车原有主要技术参数1. 起重量:30t2. 跨度:16m3. 装机容量:起升电机YZR355M-10 90KW大车电机YZR180L-8 11KW*2小车电机YZR160M1-6 5.5KW4. 操作方式:起升系统采用主令控制器LK17-12J/607控制带控制柜(电阻六级切割)大车系统采用凸轮控制器KT10-60J/5控制小车系统采用凸轮控制器KT10-60J/1控制电源系统配保护柜5. 操作地点:行车工在驾驶室操作6. 大车轨道为南北走向,小车轨道为东西走向,驾驶室在东北端,滑线在东侧,受电架在东北角。

二.改造要求1、行车由现在驾驶室操作加装遥控装置系统改造为驾驶室和地面遥控两种模式操作,两种操作方式互为锁定,不可同时进行,并可安全切换。

驾驶室操作、遥控操作需设置有明显区别的信号指示灯(装在驾驶室窗外)。

2、改造后行车的使用环境、运行方式、作业用途不变。

3、行车改造后无论是驾驶室操作还是遥控器操作,每种操作模式中各种安全保护技术要求都要能保证。

比如行车无线遥控器的安全技术要求有:紧急停车功能、零位保护、失压保护、安全连锁、地址码、钥匙开关、自检功能、操作的实时性,工作温度、信号标志、抗干扰等技术。

4、行车遥控系统改造采用按键式双速遥控器配套产品,采用HBC德国品牌;设慢速、快速两种速度,并能可靠控制。

5、供货厂家须在行车原有设备、线路的基础上进行规范设计、制作、安装调试等,对不能满足起重机规范要求的要进行改造,保证行车各系统的完整性、可靠性。

6、所有电器必须采用正规厂家、质量好的产品(施耐德或西门子产品),容量要足够大,特别是接触器、中间继电器,要保证系统运行可靠性和安全性。

涂布机TS500技术协议

▲设备主要用途、基本要求及主要参数GF-TS500-18间歇涂布机技术协议1.1、设备用途1.1.1该涂布机用于锂离子电池正/负极极片的浆料在成卷的铝箔/铜箔表面上的涂敷,并进行烘烤干燥,最后形成成卷的正/负极片。

1.1.2该涂布机用于锂离子电池浆料的单面涂布,第一面涂完后烘干收卷再进行第二面的浆料涂敷。

1.2、整体要求1.2.1涂布机采用整体招标模式,投标方负责该设备的设计、制造和相关辅助设施的配置,涂出的极片的质量符合后续工序的要求。

1.3设备主要配置:序号名称品牌1.空气开关施耐德2.PLC三菱3.彩色触摸屏台湾斯美特/日本KEYENCE(根据采购货源周期定)4.模块三菱5.中间继电器欧姆龙/施耐德6.伺服电机德国路斯特7.行星减速机德国NEUGART /日本新宝(根据采购货源周期定)1.4、设备功能:1.5、各部分结构介绍:1.5.7、涂布设备外型尺寸及质量:25000 X 1800 X 2500 mm 5T;1.5.8、配件及辅助设施:涂布辊、背辊、刮刀每台各1件,般运小车2台,;1.6、外观除不锈钢部分,设备主体颜色买方指定,其它表示和标志性颜色按相关标准1.7、设备精度:间歇式涂布机主要验收指标1、涂覆精度项目标记标准(速度V=6米/min)A(拖尾)≤1mm(与浆料黏度及黏结剂特性有关)B(头部异常区域) 10mmC(尾部异常区域) 6mmD(边缘效应区域) ≤3mmE(长度误差) ±0.5mmF(宽度误差)±1mmM( 宽度误差)±1mmG1(头部厚度)-10~+8umG2(尾部厚度)-10~+5umH(留白误差) ±0.5mmI(正反对位误差)±0.5mmJ 单面厚度±1.2%(±1.5um)(去除B、C、D区域)长度范围L1(涂膜长度) 16.0~3200.0mmL2(间歇长度) 5.0~3200.0mmL1 /L2(涂布+间断长度) L1 +L2 ≥100mm2、测量方法A.测量区域:边缘3mm、结尾6mm之外,开头10mm之外。

涂布机安装合同协议书模板

涂布机安装合同协议书模板甲方(买方):________________________乙方(卖方):________________________合同编号:_______________________鉴于甲方需要购买涂布机设备,乙方同意提供涂布机设备及安装服务,双方本着平等互利的原则,经协商一致,签订本合同。

一、设备及服务1. 设备名称:涂布机2. 规格型号:________________________3. 数量:________4. 单价:________5. 总价:________6. 安装服务:包括但不限于设备的安装、调试、培训等。

二、质量要求1. 乙方提供的设备应符合国家相关标准及行业规范。

2. 乙方应保证设备在正常使用和维护条件下的可靠性和稳定性。

三、交付与安装1. 交付地点:甲方指定地点。

2. 交付时间:合同签订后____天内。

3. 安装时间:设备到达后____天内完成安装。

四、付款方式1. 预付款:合同签订后____天内,甲方支付合同总价的____%作为预付款。

2. 安装验收合格后,甲方支付合同总价的剩余____%。

五、验收标准1. 乙方完成安装后,甲方应在____天内组织验收。

2. 验收标准按照合同约定的质量要求执行。

六、保修与售后服务1. 乙方对所售设备提供____年保修服务。

2. 保修期内,因设备本身质量问题导致的故障,乙方负责免费维修或更换。

七、违约责任1. 如甲方未按合同约定支付款项,应按逾期金额的____%支付违约金。

2. 如乙方未按合同约定交付设备或完成安装,应按合同总价的____%支付违约金。

八、争议解决本合同在履行过程中发生的任何争议,双方应首先通过协商解决;协商不成的,提交乙方所在地人民法院诉讼解决。

九、其他1. 本合同自双方签字盖章之日起生效。

2. 本合同一式两份,甲乙双方各执一份,具有同等法律效力。

甲方(盖章):________________________代表签字:________________________日期:____年____月____日乙方(盖章):________________________代表签字:________________________日期:____年____月____日(注:以上内容为模板,具体条款应根据实际情况调整。

【合同模板】500kw-新能源储能变流器技术协议书

500kW储能变流器技术协议---新能源锂电储能系统用需方:供方:2020年月目录1 一般技术条款 (2)1.1总则 (2)1.2设备规范 (2)1.3设备的运行环境条件 (3)2 专用技术条款 (3)2.1PCS功能性要求 (3)2.2系统配电和结构要求 (5)2.3PCS主回路原理框图 (8)2.4PCS信号回路原理框图 (8)2.5PCS关键技术参数 (8)2.6PCS参数设置 (10)2.7PCS性能要求 (11)2.8储能变流器关键器件清单 (11)3 油漆、包装和运输 (12)3.1油漆和防腐 (12)3.2包装 (12)3.3运输 (12)4 技术服务和联络 (12)4.1供方现场技术服务 (12)1 一般技术条款1.1 总则1.1.1 本技术协议适用于健网科技的500kW的变流器设备及其配套的隔离变压器,它提出了该设备的功能设计、结构、性能、安装和试验等方面的要求。

1.1.2 技术协议所提及的要求和供货范围都是最低限度的要求,并未对一切技术细节做出规定,也未充分地详述有关标准和规范的条文,但供方应保证提供符合本技术协议和工业标准的功能齐全的优质产品,对国家有关安全、环保等强制性标准,应满足其要求。

1.1.3 如双方没有对本技术协议提出书面异议(或差异),双则可认为完全接受和同意本技术协议的要求。

1.1.4 供方执行本技术协议所列标准。

1.1.5本技术条款未尽事宜,由买卖双方协商确定。

1.2 设备规范1.2.1 规范和标准1.2.2 协议供货范围本次供方主要供货范围见表1.1,包含一台不带变压器的500kW PCS变流器和一台315V/380V变压器柜。

表1.1 主要供货范围1.3.1 海拔:<3000m。

1.3.2 环境温度(室内):最高气温:50℃;最低气温: -20℃;最大日温差:15℃。

1.3.3 最大相对湿度:日平均:95%;月平均:90%。

1.3.4 耐震能力。

水平加速度0.3g,垂直加速度0.15g,同时作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

▲设备主要用途、基本要求及主要参数

GF-TS500-18间歇涂布机技术协议

1.1、设备用途

1.1.1该涂布机用于锂离子电池正/负极极片的浆料在成卷的铝箔/铜箔表面上的涂敷,并进行

烘烤干燥,最后形成成卷的正/负极片。

1.1.2该涂布机用于锂离子电池浆料的单面涂布,第一面涂完后烘干收卷再进行第二面的浆料

涂敷。

1.2、整体要求

1.2.1涂布机采用整体招标模式,投标方负责该设备的设计、制造和相关辅助设施的配置,涂

出的极片的质量符合后续工序的要求。

1.3设备主要配置:

序号名称品牌

1.空气开关施耐德

2.PLC三菱

3.彩色触摸屏台湾斯美特/日本KEYENCE(根据采

购货源周期定)

4.模块三菱

5.中间继电器欧姆龙/施耐德

6.伺服电机德国路斯特

7.行星减速机德国NEUGART /日本新宝(根据采购

货源周期定)

1.4、设备功能:

1.5、各部分结构介绍:

1.5.7、涂布设备外型尺寸及质量:

25000 X 1800 X 2500 mm 5T;

1.5.8、配件及辅助设施:

涂布辊、背辊、刮刀每台各1件,般运小车2台,;

1.6、外观

除不锈钢部分,设备主体颜色买方指定,其它表示和标志性颜色按相关标准1.7、设备精度:

间歇式涂布机主要验收指标

1、涂覆精度

项目标记标准

(速度V=6米/min)

A(拖尾)≤1mm

(与浆料黏度及黏结剂特性有

关)

B(头部异常区域) 10mm

C(尾部异常区域) 6mm

D(边缘效应区域) ≤3mm

E(长度误差) ±0.5mm

F(宽度误差)±1mm

M( 宽度误差)±1mm

G1(头部厚度)-10~+8um

G2(尾部厚度)-10~+5um

H(留白误差) ±0.5mm

I(正反对位误差)±0.5mm

J 单面厚度

±1.2%(±1.5um)

(去除B、C、D区域)

长度范围L1(涂膜长度) 16.0~3200.0mm

L2(间歇长度) 5.0~3200.0mm

L1 /L2(涂布+间断长度) L1 +L2 ≥100mm

2、测量方法

A.测量区域:边缘3mm、结尾6mm之外,开头10mm之外。

B.测量尺寸Φ42mm或据需方工艺要求

1.8、安装环境要求

1)环境温度:≤28℃;

2)相对湿度:RH ≤85%;

3)应保证现场空气干燥畅通;

1.9、配套设施

1)电源:3PH 380V,50HZ, 电压波动范围:+8%~–8%;电源总功率120KW,

正常使用功率总功率的(正常运行耗电量为50%~65%,与浆料固含量等有关);

压缩空气:经干燥、过滤和稳压后:出气压力大于5.0kg/cm2;。