疲劳耐久测试系统疲劳损伤谱(FDS)功能

电池包结构振动疲劳加速试验研究

电池包结构振动疲劳加速试验研究卢进海; 李航; 王新伟【期刊名称】《《汽车实用技术》》【年(卷),期】2019(000)018【总页数】3页(P12-14)【关键词】冲击响应谱; 疲劳损伤谱; 电池包; 加速试验【作者】卢进海; 李航; 王新伟【作者单位】广州汽车集团股份有限公司汽车工程研究院广东广州 511434【正文语种】中文【中图分类】U467当前随着环境污染压力的加大以及国家相关政策大力扶持,各大主机厂相继加大力度投入电动车研发,伴随电动车销量稳步攀升,电动车的安全可靠性也成了关注的焦点,也是产品竞争力的关键因素,其中电池包可靠性又是其中的重中之重。

基于整车布置和安全等方面因素考虑,电池包大多通过螺栓固定安装在汽车地板下方,主要承受车身传递的加速度冲击[1],由于路面及速度等工况不确定性,因而往往选择随机载荷来进行耐久考核。

目前大部分车企的载荷是采用国标或者其它行标中的功率谱密度函数,然而通过仿真与试验的研究发现现有相关标准提供载荷工况要么过于宽松,要么过于严苛。

如果选择过于宽松,不利于在早期暴露结构的风险点而为今后上市车型不良口碑埋下隐患[2];相反,一旦载荷工况过于严苛就会造成过试验,不但结构失效位置和模式发生变化,且试验成本也相应加大,因此有必要针对耐久试验规范开发出适合本公司车型的载荷工况来对电池包进行耐久考核。

振动耐久试验分为定频、扫频、随机振动等形式,对于电池包而言采用随机载荷加载更加符合实际工况。

试验设备选用电动振动台,振动台主要根据电池包的重量及峰值加速度计算出振动台的最大推力确定合适型号。

电池包按照实际装车模式通过工装固定在振动台,依次加载相应的功率谱密度进行三个方向随机振动试验,同时在电池包与工装底座关键安装点布置加速度传感器。

振动试验流程如图1所示:按振动试验时间可以分为普通试验和加速试验。

如果破坏机理是疲劳破坏,那么可以用提高应力水平的方法来加速试验,大大节省振动试验的时间。

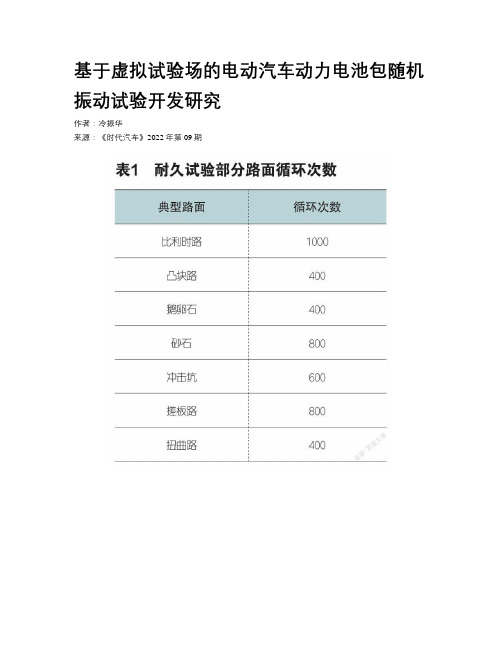

基于虚拟试验场的电动汽车动力电池包随机振动试验开发研究

基于虚拟试验场的电动汽车动力电池包随机振动试验开发研究作者:***来源:《时代汽车》2022年第09期摘要:电动车动力电池一般布置在汽车下部车身,在车辆完整的生命周期内承受路面传递的振动激励,因此振动试验是电池包设计开发中重要的一个环节。

目前主流主机厂和电池包生产厂家在进行振动试验时一般直接引用国内外主流电池包标准中指定的振动试验标准,但电池包承受的振动激励的大小与不同车型的车身和悬架结构强相关,这就导致振动试验的标准无法模拟电池包在整车上的真实使用情况。

本文介绍了一种基于虚拟试验场技术,可以无需试验样车仅通过仿真计算获得电池包实际载荷谱,然后基于损失等效原理获得电池包振动试验所需的PSD的方法,可以在项目前期开发出与整车耐久目标相匹配的电池包振动耐久试验,提高验证的精度。

关键词:虚拟试验场电池包振动试验Abstract:The electric vehicle power battery is generally arranged in the lower body of the vehicle, and bears the vibration excitation transmitted by the road during the complete life cycle of the vehicle. Therefore, the vibration test is an important part of the design and development of the battery pack. At present, mainstream OEMs and battery pack manufacturers generally directly refer to the vibration test standards specified in the domestic and foreign mainstream battery pack standards when conducting vibration tests, but the magnitude of the vibration excitation experienced by the battery pack is strongly related to the body and suspension structure of different models, which makes the vibration test standard unable to simulate the real use of the battery pack on the vehicle. This paper introduces a method based on the virtual test field technology, which can obtain the actual load spectrum of the battery pack through simulation calculation without the need for a test vehicle, and then obtain the PSD required for the vibration test of the battery pack based on the loss equivalence principle, which can be developed in the early stage of the project. A battery pack vibration durability test that matches the vehicle's durability target is carried out to improve the verification accuracy.Key words:virtual proving ground, battery pack, vibration test1 引言当前随着国家政策的支持以及电机、电池和电控三电技术的成熟发展,各大主机厂和新势力均加大了对电动智能汽车的布局和研发投入,并且销量占比也在持续增大。

基于真实路谱的汽车疲劳寿命开发试验技术

基于真实路谱的汽车疲劳寿命开发试验技术重庆大学硕士学位论文(专业学位)学生姓名:蔡*指导教师:于今副教授兼职导师:肖攀高工学位类别:工程硕士(车辆工程领域)重庆大学汽车协同创新中心二O一五年五月The development of automotive fatigue life test technique based on the real road loadspectrumA Thesis Submitted to Chongqing Universityin Partial Fulfillment of the Requirement forProfessional DegreeByCai ChuanSupervised by Assistant Prof.Yu JinPluralistic Supervised by Senior Eng.Xiao PanSpecialty:ME( Vehicle Engineering Field)Automotive Collabarative Innovation Center ofChongqing University , Chongqing, ChinaMay 2015中文摘要摘要随着人们生活水平的提高,人们对汽车的需求量也越来越大。

与此同时,人们对汽车的品质、性能、外形等各方面提出了更严苛的要求。

对于大多数人来说汽车的使用年限是其关注的重中之重。

这也是各大汽车厂商展示自己产品品质的关键。

汽车的疲劳耐久性设计不仅对汽车的使用寿命有积极的意义,同时也对汽车的安全可靠性有重大的意义。

它是汽车行业所面对的重大课题之一。

因而,各大汽车公司和科研院所积极展开了对汽车结构的疲劳耐久寿命的研究。

通常评估其疲劳寿命采用的方法大致有三种方法:实车道路试验、台架试验以及计算虚拟疲劳试验。

实车道路试验通过在强化路面上连续行驶来验证整车及其零部件的疲劳寿命,它在车辆开发阶段有着重要意义。

应用LMS测试系统进行整车道路模拟疲劳耐久试验载荷谱研究

应用LMS测试系统进行整车道路模拟疲劳耐久试验载荷谱研究1 前言道路模拟试验是一种室内试验技术,随着随机理论、控制技术和计算机的发展,整车道路模拟试验设备也日趋完善,是考察车辆道路可靠性试验的重要手段之一,且具有试验周期短、重复性和可控性好、不受天气限制等优点,能够满足各种波形再现振动试验,是汽车开发的一项重要技术[1]。

室内道路模拟试验的主要原理是:根据用户实际道路和试验场道路对车辆的等效损伤,选择合适的试验场路面,采集汽车轴头或者车身加速度等响应信号,将采集的信号进行编辑处理,获得合适的载荷谱原始信号;运用远程控制技术,将载荷谱原始响应信号作为期望信号,利用控制软件设置白噪声驱动信号,计算出台架的频率响应函数;由采集的原始信号,经过迭代,最终求出与路面激励等效的驱动信号;最后分析原始响应信号与试验台架得出的响应信号损伤比较,从而得到试验场道路最终循环次数,将驱动信号输入,进行整车疲劳耐久试验[2]。

近年来,对乘用车道路模拟强化坏路研究相对较少,且不同的设备的技术性能都有着较大的差别,试验准备要求较高,对于试验过程中的一些问题缺乏经验。

本文详细说明了试验准备的要求;应用LMS系统中的Xpress进行路谱的采集,并介绍运用Tecware编辑和处理原始信号的技巧方法及原则;并且在迭代完毕后对载荷谱原始信号与台架目标响应信号进行损伤对比,确定最终的试验循环次数。

2载荷谱的采集要进行台架试验首选要进行载荷谱的采集,实验台为四通道道路模拟试验台,因此需要采集汽车轴头位置处的加速度信号,以轴头对应的车身的侧位置作为过程辅助参考点,如图1、2所示:图1左前轴头加速度传感器安装位置图2车身加速度传感器安装位置传感器的安装原则是不论在车身还是在车轮上,传感器尽量布置在汽车的刚体位置,能够准确反映路面不平度;传感器的测量方向要尽量与车轮或车身的振动方向保持一致;确保传感器固定牢固,传感器及传感器走线不与车辆各部位产生干涉;对各传感器布置位置进行拍照,以便与台架试验时传感器保持一致[3]。

lms在零部件疲劳耐久性试验评价中的应用

lms在零部件疲劳耐久性试验评价中的应用lms在零部件疲劳耐久性试验评价中的应用可以有效地提高耐久性评估的准确性,从而提高零部件的使用寿命和可靠性。

lms在零件耐久性试验评价中的应用,能够及早发现潜在的问题,并加以修正和改进,从而有效地降低零部件的故障率。

首先,在耐久性评估中采用lms技术可以有效地测量零部件的疲劳应力分布。

在评估过程中,可以通过对模型参数和温度范围等进行拟合,以确定各个零部件的疲劳负荷和应力应变曲线,从而全面了解整个系统的状况。

其次,采用lms技术可以更准确地估计零部件的疲劳寿命。

在评估过程中,可以根据实际条件计算出各个零部件的疲劳寿命,使其能够全面有效地满足设计要求。

最后,lms技术可以分析零部件的疲劳损伤,从而提供有效的改进措施。

通过不断分析并全面评估系统,可以找到和改进疲劳损伤的最佳解决方案。

总的来说,lms技术在零部件疲劳耐久性评估中的应用可以提高零部件的可靠性,同时也能够及早发现和修复缺陷,从而提高寿命和可靠性。

基于相对疲劳损伤谱的整车疲劳耐久试验加速方法研究

基于相对疲劳损伤谱的整车疲劳耐久试验加速方法研究李伟;端木琼;赵成刚【摘要】The authors propose a durability test acceleration method based on relative fatigue damage spectrum (RDS). Taking a vehicle as the research object, they acquire the spindle acceleration signal and shock-absorber displacement signal. They take the RDS of structural durability test procedures as a target to optimize the test proce-dure through optimizing algorithm. And under the premise of guaranteeing the RDS consistent, they try to shorten the test cycle as possible.%提出一种基于相对疲劳损伤谱的疲劳耐久试验加速方法。

以某轿车为研究对象,在试验场采集轴头加速度信号和减振器位移信号,以结构耐久性试验程序的相对疲劳损伤谱为目标,通过优化算法对试验程序进行优化,在保证相对疲劳损伤谱一致前提下,最大限度地缩短试验周期。

【期刊名称】《客车技术与研究》【年(卷),期】2016(038)002【总页数】4页(P46-48,55)【关键词】整车疲劳;耐久试验;相对疲劳损伤谱;加速方法【作者】李伟;端木琼;赵成刚【作者单位】中国汽车技术研究中心汽车工程研究院,天津 300300;中国汽车技术研究中心汽车工程研究院,天津 300300;中国汽车技术研究中心汽车工程研究院,天津 300300【正文语种】中文【中图分类】U467.4+97在整车开发流程中,车辆的疲劳耐久性是厂商重点关注的性能指标,直接影响到客户的满意度和车辆的三包成本。

机车牵引电机振动测试及数据分析

1) 零漂的处理ꎮ 电机受到的冲击量级较大ꎬ

容易产生高频饱和ꎬ造成信号的零漂ꎬ一般认为信

号失真ꎬ但是通过修正也可以使用ꎮ

2) 信号削波ꎮ 由于测量的信号超过量程ꎬ测

量仪器采集的电压信号无法真实显示ꎬ削波通常增

加了信号的高频成分ꎬ因此应剔除削波信号ꎮ

Lalanne 通过对 SDOF 系统的研究ꎬ提出直接

的某型机车开展了机车牵引电机冲击与振动及螺栓应变在线测试ꎬ对测得的振动加速度数据进

行了筛选并统计出冲击响应峰值和响应时间ꎬ对冲击响应归纳冲击响应谱并进行对比分析ꎮ 通

过对比分析可知螺栓所承受的载荷较大ꎮ 同时ꎬ对螺栓上的应变进行分析ꎬ进一步验证了螺栓受

到较大冲击和螺栓强度偏低是造成螺栓断裂的关键性因素ꎮ 实测数据的振动量级与 GB / T 21563

时所受到的冲击以及振动状况ꎬ本文对某型电力机

车开展了整备状态下的振动加速度测试并对数据

进行了分析ꎮ

1 牵引电机线路测试实验说明

图 1 机车牵引电机安装结构

本文测试的线路为机车牵引电机发生螺栓批

量故障的运营线路ꎬ该线路隧道较多ꎬ上坡道较长ꎬ

最小 弯 道 半 径 500 mꎬ 最 大 坡 道 12‰ꎬ 最 长 坡 道

复到正常振动幅值ꎬ因此选取峰值与正常振动的结

点能更有效地反映冲击的有效持续时间ꎮ 对测试

线路全程数据进行筛选ꎬ选出最大的 3 次冲击ꎬ并

进行冲击响应峰值和冲击响应持续时间的计算和

统计ꎬ统计结果见表 1ꎮ

图 2 端盖冲击响应归纳谱

表 1 冲击响应时间和峰值

测点

机座

端盖

悬挂

轴承位

方向

参数

数据样本

Ⅰ

Ⅱ

2020 年 5 月 机械设计与制造工程 May. 2020

疲劳损伤谱(FDS)的基本原理

疲劳损伤谱(FDS)的基本原理01—概述我们在进⾏车辆可靠性耐久性研究时,需要设法对耐久载荷的强度进⾏量化评估,伪损伤值是最常⽤的⼀种⼿段。

伪损伤值不考虑具体结构,直接把各种载荷信号都看作⼴义应⼒,以⼴义应⼒为输⼊,使⽤指定的标准SN曲线,再按照与计算真实疲劳损伤相同的⽅式进⾏循环计数和损伤累积。

伪损伤值因为计算简单,且只是信号本⾝的特性,不涉及具体结构,所以在整车及零部件耐久试验中获得了⼴泛应⽤。

伪损伤值的最⼤局限性在于其忽略了信号的频域特性,对载荷强度只能粗略评估,⽆法体现载荷作⽤于不同固有频率的结构时的差别。

疲劳损伤谱(Fatigue DamageSpectrum,简称FDS)也是载荷信号本⾝的⼀种特性。

疲劳损伤谱描述了载荷信号作⽤于单⾃由度振动系统所造成的疲劳损伤值与单⾃由度系统固有频率之间的关联。

因为它考虑了频率的影响,与伪损伤值相⽐,能更准确的反应载荷信号对实际结构的破坏能⼒。

02—疲劳损伤谱的计算流程疲劳损伤谱的计算流程简述如下:1. 将载荷信号施加于图1所⽰的⼀系列线性单⾃由度质量-弹簧系统,分别计算出各单⾃由度系统相对于⽀座的位移的时间历程z(t)。

2. 单⾃由度系统的应⼒与相对位移z(t)成正⽐,所以我们可得到应⼒的时间历程σ(t)=Kz(t)。

3. 对应⼒时间历程σ(t)进⾏峰⾕值编辑和⾬流计数,提取出应⼒循环。

4. 使⽤标准SN曲线,根据Miner线性损伤累计准则,计算出每个单⾃由度系统的疲劳损伤值。

5. 最后以单⾃由度系统的疲劳损伤值D为横轴,以单⾃由度系统的固有频率f0=ω0/2π为纵轴,绘制成⼀条曲线D(f0) ,该曲线就是载荷信号的疲劳损伤谱。

单⾃由度系统的阻尼特性会影响其应⼒响应值,所以计算疲劳损伤谱之前需要指定阻尼参数,通常指定阻尼⽐ξ=C/2√Km,也可指定品质因⼦Q=1/2ξ。

图1 ⽤于计算疲劳损伤谱的单⾃由度振动系统计算疲劳损伤谱所⽤的SN曲线不是某种材料的实际曲线,⽽是简化的标准曲线,通常使⽤双对数坐标系下的斜直线,如图2。

电动汽车动力电池包随机振动试验开发

电动汽车动力电池包随机振动试验开发汪双柱【摘要】电动汽车动力电池包振动试验是电池包安全性能验证的重要部分.文章基于试验场采集的路谱数据和车辆道路试验规范,基于等损伤原则,计算合成动力电池包加速振动试验所需要的随机目标谱(PSD).考虑到振动试验台的有效频率限制,对目标谱进行优化和简化,得到了合理可用的振动试验输入PSD谱.【期刊名称】《汽车实用技术》【年(卷),期】2019(000)010【总页数】4页(P32-35)【关键词】动力电池包;随机振动;PSD;加速试验【作者】汪双柱【作者单位】福建省汽车工业集团云度新能源汽车股份有限公司,福建莆田351111【正文语种】中文【中图分类】U469.7当前,在国家的大力推动之下,电动汽车成为我国汽车工业发展的一大趋势,各个汽车厂家都投入到电动汽车的竞争当中。

动力电池包作为电动汽车的核心部件之一,其安全性能也是衡量电动汽车产品竞争力的重要指标,也是用户关注的热点之一。

动力电池包在车辆行驶过程中一直承受随机振动载荷,其振动可靠性的验证是电池包安全性能验证的重要部分,一直是行业内关注的重点之一。

国内普遍按照《电动汽车用锂离子动力电池安全要求》送审稿中的相关条款规定对动力电池进行振动试验验证。

该标准将代替GB/T 31467.3-2015,并升级成为强制标准。

部分车企除采用国家标准进行振动试验外,还基于试验场或用户路谱数据开发出相应车型的电池包加速振动试验方案,二者共同纳入动力电池包设计验证计划(DVP),其相互关系如图1所示。

本文利用试验场采集的道路载荷谱及车辆道路试验规范,对动力电池包进行振动响应和疲劳损伤谱分析;然后,基于等损伤原则,合成加速振动试验所需要的随机目标谱(PSD),在不过度加速的原则下,检验验证;最后,对随机目标谱进行优化和简化,得到了合理可用的振动试验输入PSD谱。

为了准确得到动力电池包目标PSD谱,需要测量车辆在道路试验的各个路段中电池包与车身安装点附近的加速度信号。

MSC车辆动态与疲劳耐久测试系统

MSC 有两座工厂,从事不同业务: 位于 Milford, Michigan,是一个 10,200 平方英尺的技术中心。

该中心的主要业务有:电子和机械设计、计算机辅助设计、有限元分

析和仪器设备的技术支持。 位于 Charlevoix, Michigan 的 30,000 平方英尺的厂房专门负

转向系的方向盘、转向轴、拉杆、球 铰链 车身各种受力部件,如门铰链,滑移门支 架,锁扣,换挡杆,车窗夹力等

旋转部件测试相关的仪器,滑环及遥测机

MSC 车辆动态与疲劳耐久测试传感器分类

MSC 车辆动态与疲劳耐久测试传感器简介

MSC 为汽车的各种系统提供测试传感器。这些系统为: 发动机系、传动系、行驶系、制动系、转向系、车身。其中 行驶系还包括悬架、车架、车轮等子系统。主要测试参数为 这些部件及系统的扭矩、应变、力、转速、温度。主要部分 如上图所示。

于对传动轴本体的改动极小,该类传感器所能承受的各种最大应力及 扭矩与原来一致。

除了传动轴之外,MSC 同样也提供万向节测试传感器。

驱动轴扭矩测试系统

半轴传感器 不同车型的半轴长短不一。我们能对所有长度及使用空间的半轴

系统提供扭矩传感器。我们提供的半轴传感器,直接由原车上的传动 轴改装而成。由于对传动轴本体的改动极小,该类传感器所能承受的 各种最大应力及扭矩与原来一致。信号传输的介质为管状滑环或轴端滑 环。

变速器输入轴扭矩传感器(可长时高速在油中工作)

9

车轮

车轮

轮胎

轮胎

制动器, 轴承, 油封 皮带轮

轮胎

制动器, 轴承, 油封

轮胎

变速器

TP:皮带轮扭矩 TC:曲轴扭矩 TF:柔性板或离合器扭矩 TT:各种齿轮及轴的扭矩 TD:传动轴扭矩 TA:驱动桥或半轴 TW:车轮扭矩

疲劳损伤谱时域、频域计算方法及其等效性验证

域方法编写为 MATLAB 程序,以典型载荷加速度功率谱为例,反推其加速度时程,分别用加速度功率谱、

加速度时程数据通过频域及时域方法计算疲劳损伤谱,对比疲劳损伤谱曲线,从而验证时域算法与频域算

法的等效性。结果 疲劳损伤谱的低频部分,时域方法得到的疲劳损伤大于频域结果;高频部分,时域算法

与频域算法得到的曲线结果基本一致。结论 疲劳损伤谱的时域算法与频域算法具有等效性。

GAO Bo, ZHANG Zhong, WANG Shuai, ZHONG Yuan, LI Hai-bo

(Beijing Institute of Strength and Environment, Beijing 100076, China)

ABSTRACT: This paper aims to verify the equivalence of time domain calculation method and frequency domain calculation method of fatigue damage spectrum. The time domain method and frequency domain method of fatigue damage spectrum are compiled into MATLAB programs. Taking the acceleration power spectrum of typical load as an example, the acceleration time-histories are deduced. The fatigue damage spectrum is calculated by frequency domain and time domain method with the acceleration power spectrum and acceleration time-histories data respectively, and the fatigue damage spectrum curve is compared to verify the equivalence of time domain algorithm and frequency domain algorithm. In the low frequency part of fatigue damage spectrum, the fatigue damage obtained by time domain method is greater than that by frequency domain method; In the high frequency part, the curve results obtained by time domain algorithm and frequency domain algorithm are basically consistent. In conclusion, the time domain algorithm of fatigue damage spectrum is equivalent to the frequency domain algorithm. KEY WORDS: response spectrum; fatigue damage spectrum; time and frequency domain calculation equivalence

基于超声导波的复合材料结构疲劳损伤监测实验研究

基于超声导波的复合材料结构疲劳损伤监测实验研究路祥; 严刚; 汤剑飞【期刊名称】《《中国测试》》【年(卷),期】2019(045)009【总页数】7页(P38-44)【关键词】超声导波; 复合材料; 疲劳损伤; 小波变换; 多元偏值分析【作者】路祥; 严刚; 汤剑飞【作者单位】南京航空航天大学航空学院机械结构力学及控制国家重点实验室江苏南京210016【正文语种】中文【中图分类】V214.80 引言复合材料结构由于具有比强度高、比刚度大及性能可设计等优点[1-2],被广泛应用于航空航天工业领域。

随着服役时间的增长,在循环荷载作用下基体裂纹引起的疲劳损伤不可避免地会在复合材料结构中累积。

如果这些疲劳损伤不能及时被检测到,可能会随着新出现的损伤模式如分层和纤维断裂继续增长,导致结构的灾难性破坏[3-5]。

因此,有必要对复合材料结构内部疲劳损伤进行检测,并尽可能的持续监测其演变。

随着材料、传感、信息处理等技术的发展,研究人员提出了多种在线监测技术对复合材料结构中的损伤进行监测和识别。

其中基于压电传感器,在结构中激励和接收超声导波的技术被认为非常有应用前景[6-10]。

近年来,超声导波也被用于评估复合材料结构中的疲劳损伤[11-13],其基本思路是:疲劳损伤会降低复合材料的力学性能,进而影响到结构中导波的传播特性;反之如能够获取到导波传播模式的变化,就有可能探究材料内部疲劳损伤累积的情况。

如Seale等[14]对疲劳状态下复合材料结构中的超声导波速度以及幅值变化进行比较,发现刚度下降将降低超声导波的相速度和群速度,表明可以采用测量相速度和群速度对疲劳损伤进行监测。

Tao等[15]选选择低频区域的S0模式超声导波相速度来表征复合材料层合板在循环载荷作用下的疲劳损伤,获得了不同疲劳阶段的相速度,并使用该相速度和所建立的损伤模型对疲劳损伤进行数值模拟与验证。

Adden等[16]进行了不同载荷下的复合材料结构疲劳试验,利用超声导波探究波幅变化与刚度退化的关系,表明超声导波适用于复合材料复杂形状构件的疲劳损伤评估。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

疲劳耐久测试系统中的疲劳损伤频谱(FDS)允许用户通过比较不同随机曲线,正弦扫频曲线或两者的组合而发现设备的潜在损害。

振动所引起的损伤可以发生在下列情况之一:

1、对物体的极度瞬时应力所造成的损伤。

2、当某一应力水平的高循环次数应用于该物体时,疲劳造成的损伤。

FDS表示一个物体的产生疲劳损伤的能量的频谱。

如何实现随机振动疲劳分析

FDS函数利用S-N曲线构建频谱分析图。

S-N曲线表示对材料(S)施加的应力和应用应力(N)的循环次数。

通过频谱分析图我们可以实现随机振动疲劳分析。

铝条的S-N曲线如下图所示:

FDS功能能够提供一种方法,通过计算最快的破坏或破坏路径来减少试验时间。

根据FDS的计算,将随机或扫频正弦的能量集中到它将引起最疲劳损伤的地方,加速了测试时间。

简而言之,FDS让用户了解何种振动频谱会对对象造成更大的损害,并使用该信息和其他参数(比如峰态)来减少测试时间。

利用晶钻仪器Spider-80X 多通道数据采集仪(或Spider-81 振动台控制仪)采集数据,并通过EDM随

机测试功能生成疲劳损伤谱,下图是20Hz-40Hz的4g峰值的正弦曲线的疲劳损伤谱:

通过这些具体的测试,在较高的频率域内随机频谱造成的疲劳损伤大于正弦扫频曲线。

然而,在低频范围内,疲劳损伤是相似的。

当然,结果取决于测试对象的特性(比如S-N曲线的斜率)和配置文件的水平和频率范围。

这将提供一种方法来比较和研究具有相对相同级别的目标谱是否适合于运行特定的测试。

在许多测试中,目标是通过失效对象来估计对象的目标生命。

通过进行FDS分析,可以显著降低扩展测试的时间(例如,进行40小时的测试取代400小时的测试),以达到同样的目标,即试件失效。

对于一个昂贵而复杂的测试对象,如卫星,完全破坏是不需要的。

因此,利用FDS分析,可以减小应力的持续时间和强度,以观察长期振动试验中可能出现的松动部分。

杭州锐达数字技术有限公司是美国晶钻仪器公司中国总代理,负责产品销售、技术支持与产品维护,是机械状态监测、振动噪声测试、动态信号分析、动态数据采集、应力应变测试等领域的供应商,提供手持一体化动态信号分析系统、多通道动态数据采集系统、振动控制系统、多轴振动控制系统、三综合试验系统和远程状态监测系统等。

更多详情请拨打联系电话或登录杭州锐达数字技术有限公司咨询。