冲压模具冲孔间隙表

国内模具制造企业常用的冲裁间隙数值表

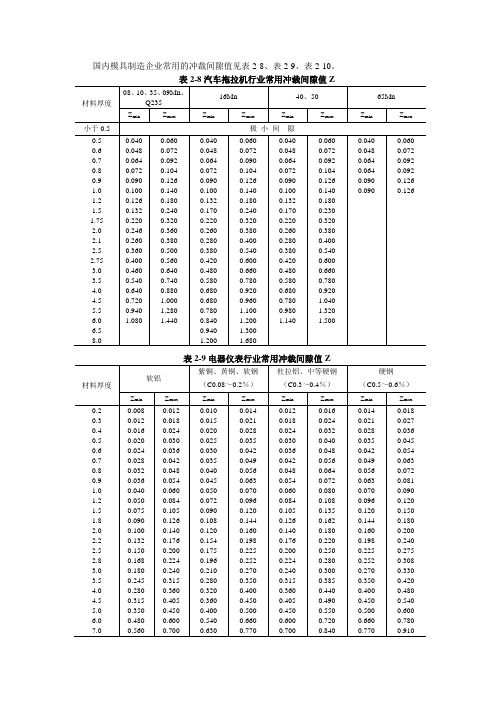

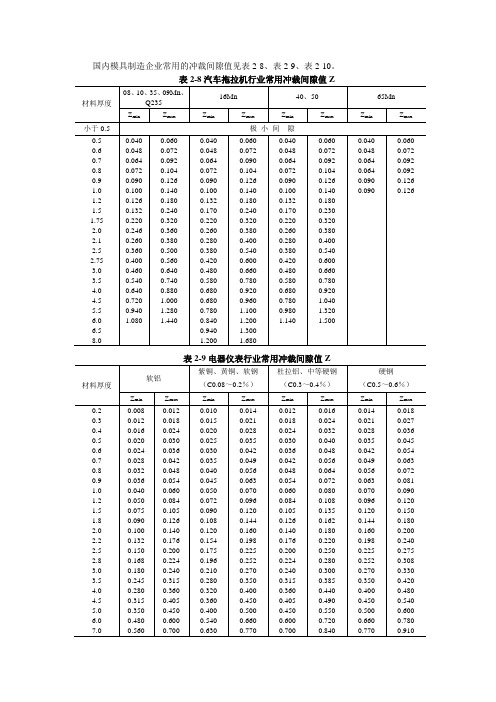

国内模具制造企业常用的冲裁间隙值见表2-8、表2-9、表2-10。

表2-9电器仪表行业常用冲裁间隙值Z

表2-10机电行业常用冲裁间隙值Z

我国《冲裁间隙指导性技术文件》推荐的间隙值见表2-11。

注:1. 本表适用厚度为10mm以下的金属材料。

考虑到料厚对间隙比值的影响,将料厚分成0.1~1.0;1.2~3.0;3.5~6.0;7.0~

10.0mm四档,金属料厚为0.1~1.0mm时,各类间隙比值取下限值,并以此为基数,随着料厚的增加,再逐档递增(0.5~

1.0)%t(有色金属和低碳钢取小值,中碳钢和高碳钢取大值)。

2. 凸、凹模的制造偏差和磨损均使间隙变大,故新模具应取最小间隙值。

3. 其它金属材料的间隙比值可参考表中抗剪强度相近的材料选取。

国内模具制造企业常用的冲裁间隙数值表

国内模具制造企业常用的冲裁间隙值见表2-8、表2-9、表2-10。

表2-8汽车拖拉机行业常用冲裁间隙值Z

表2-10机电行业常用冲裁间隙值Z

注:1. 本表适用厚度为10mm以下的金属材料。

考虑到料厚对间隙比值的影响,将料厚分成0.1~1.0;1.2~3.0;3.5~6.0;7.0~

10.0mm四档,金属料厚为0.1~1.0mm时,各类间隙比值取下限值,并以此为基数,随着料厚的增加,再逐档递增(0.5~

1.0)%t(有色金属和低碳钢取小值,中碳钢和高碳钢取大值)。

2. 凸、凹模的制造偏差和磨损均使间隙变大,故新模具应取最小间隙值。

3. 其它金属材料的间隙比值可参考表中抗剪强度相近的材料选取。

冲压模具常用公式及数据表

冲压模具常⽤公式及数据表常⽤公式及数据表冲压件模具设计常⽤公式⼀.冲裁间隙分类见表4-1表4-1 冲裁间隙分类(JB/Z 271-86)⼆.冲裁间隙选择(提供参考) 见表4-2(⾒下⾴)表4-2 冲裁间隙⽐值(單邊间隙) (單位:%t)(注: 1. 本表適⽤于厚度為10mm以下的⾦屬材料, 厚料间隙⽐值應取⼤些;2. 凸,凹模的制造偏差和磨損均使间隙變⼤, 故新模具應取最⼩间隙;3. 硬質合⾦冲模间隙⽐鋼模⼤20% 左右.)注: 冲裁间隙选择應綜合考慮下列因素:1.冲床﹑模具的精度及剛性.2.產品的斷⾯品質﹑尺⼨精度及平整度.3.模具壽命.4.跳屑.5.被加⼯材料的材質﹑硬度﹑供應狀態及厚度.6.廢料形狀.7.冲⼦﹑模仁材質﹑硬度及表⾯加⼯質量.三.冲裁⼒﹑卸(剝)料⼒﹑推件⼒﹑頂件⼒F冲= 1.3 * L * t *τ(N) (公式4-1)F卸= K卸* F冲(N) (公式4-2)F推= N * K推* K冲(N) (公式4-3)F頂= K頂* F冲(N) (公式4-4)其中:L ――冲切線⾧度(mm)t ――材料厚度(mm)τ――材料抗剪強度(N/mm2 )1.3 ――安全系數K卸――卸(剝)料⼒系數K推――推料⼒系數K頂――頂料⼒系數K卸K推K頂數值见表4-3表4-3 卸料⼒﹑推件⼒和頂件⼒系數注:卸料⼒系數K卸在冲多孔﹑⼤搭邊和輪廓復雜時取上限值.四.中性層彎曲半徑R = r + x * t (mm) (公式4-5) 其中:R――中性層彎曲半徑(mm)r ――零件內側半徑(mm)x ――中性層系數中性層系數见表4-4(提供参考)表4-4 中性層系數x值注: 彎曲件展開尺⼨與下列因素有關:1.彎曲成形⽅式.2.彎曲间隙.3.有無压料.4.材料硬度﹑延伸率﹑厚度.5.根据實際狀況精確修正.五.材料最⼩彎曲半徑,见表4-5表4-5 最⼩彎曲半徑。

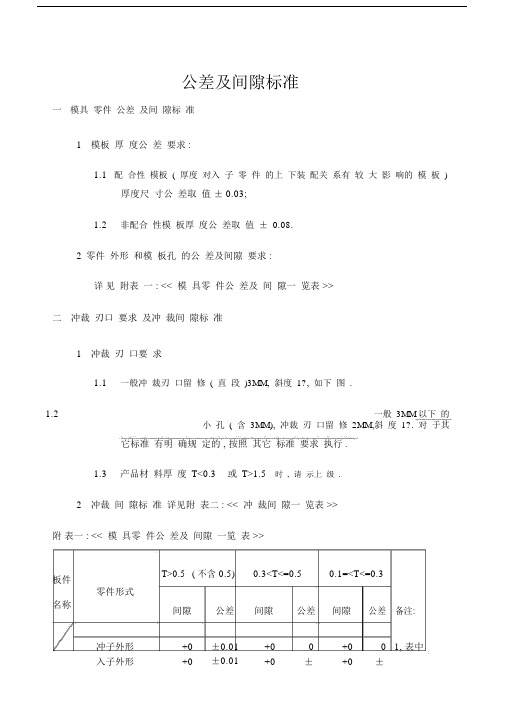

冲压模具公差及间隙标准.doc

公差及间隙标准一模具零件公差及间隙标准1模板厚度公差要求 :1.1配合性模板(厚度对入子零件的上下装配关系有较大影响的模板)厚度尺寸公差取值± 0.03;1.2非配合性模板厚度公差取值±0.08.2零件外形和模板孔的公差及间隙要求 :详见附表一 : << 模具零件公差及间隙一览表 >>二冲裁刃口要求及冲裁间隙标准1冲裁刃口要求1.1一般冲裁刃口留修(直段)3MM,斜度1?,如下图.1.2一般3MM以下的小孔(含3MM),冲裁刃口留修2MM,斜度1?.对于其它标准有明确规定的 , 按照其它标准要求执行 .1.3产品材料厚度T<0.3或T>1.5时,请示上级.2冲裁间隙标准详见附表二 : << 冲裁间隙一览表 >>附表一 : << 模具零件公差及间隙一览表 >>T>0.5 ( 不含 0.5) 0.3<T<=0.5 0.1=<T<=0.3板件零件形式名称间隙公差间隙公差间隙公差备注:冲子外形+0 ±0.01 +0 0 +0 0 1, 表中入子外形+0 ±0.01 +0 ±+0 ±入子孔 C+0.01 ±0.01 +0 ± +0 0 的内导柱 ( 导向部分 ) +0 -0.010 +0 -0.01 +0 0“Z ” 导套内孔 +0 +0.005 +0 0 +0 +0.005外圆 +0 +0.015 +0 -0.00 +0 0 是指单导正销 +0±+0+0.00+0+0.005固定销孔 (.01) ±0 +0.01(.01)±0 (双面) +0.00 (.01)± +0.005边冲裁 固定定位销孔 (.01) ±0 +0.01间 隙 ,活动定位销孔(.04) ±0 +0.01与 T>0.5的模具要求相同.滑块孔 C+0.03 +0.01参考冲滑块 +0 ±0.01案内消孔C+0.1±0.01裁间隙冲孔、切边、半剪 +Z±0.01Z +0.005 C+Z +0.005CC+要求取切边部分挡刀直壁 C+0.02 +0.01 +0 +0.005 +0 +0.005下导正销逃孔 (.20) ±0 ±0.01 C+0.05 ±0.01 C+0.05 ±0.01值 ; 模 ±( 内导柱孔 ( 不用导 (.01) +0.01 +0 0 C+0.003 0公 模板内导套孔(.01) ±0 母下料母模外形 +0模)下料公模外形-ZC冲孔母模外形 +ZC冲孔公模外形 +0一般冲子导向孔 C+0.015 打 内导柱孔 ( 不用导(.01) ±0打板内导套孔(.01) ±0 板成形模内打外形 C-0.1 冲孔落料复合模不共享内-0.03打冲孔落料复合模共享内打外冲孔落料复合模不共享-Z+0外打.03 夹 冲子固定孔 C+0.02 导正销固定孔 C+0.01 板 内导柱孔 ( 不用导 (.01) ±0 冲子及导柱消孔 +1(设计定) 打背 内打背外形 -1( 设计定) 下垫 落料孔 +1(设计定) 下模落料孔 +1.5(设计+0.01C+0.003± C+0.0030 “T ”±0.01±0.01 与 T>0.5的模具要求相同.是指冲 ±0.01裁的料±0.01+0.010 C+0.005 +0.005 C+0.005 +0.005片 厚 +0.01+0 0 C+0.003 0 度. +0.01 C+0.003 ±C+0.003 0 ±0.01±0.01与 T>0.5的模具要求相同.2, 未特±0.01别注明 ±0.01C+0.01 +0.01 C+0.01 +0.01 +0.01 C+0.01 +0.01 C+0.01 +0.01 的 ,都+0.01 (.01) ±0 ( 双 ± +0 ±是指单 +0.1+0.1 与 T>0.5的模具要求相同.边 间 +0.1 隙. +0.5附 表二 : << 冲 裁间 隙一 览表 >>I. “ CRS/GI/不 锈 钢 ” 料料厚 TT≦ 0.50.5<T ≦ 3.0T>3.0材质CRS 工程模和连续模: 一律取 5%T工程模: 一律取 7%T 请示上级GI/ 不锈7%T钢连续模: 一律取 10%TII.“ 铝” 料料厚 T0.5<T<1. 1.5<T<3.T≦ 0.5 1.0 ≦ T≦ 1.5 T≧ 3.00 0材质铝请示上级5%T 4%T 3%T 2%T注: 1. 上表所列间隙值均是指单边冲裁间隙 Z.2.冲裁间隙 Z 的取值与冲裁的料片材质、厚度及生产条件 ( 模具形式等 )有关 .3.未作注明者均不区分模具形式是工程模 / 连续模 .4.对于 3MM 以下小孔 , 当冲裁的料片材质为 GI 或不锈钢 /CRS/ 铝时 , 单边冲裁间隙 Z=10%T.5.冲裁的料片材质上表未列出时 ( 如铜 ), 冲裁间隙请示上级 .。

五金冲压模具各种间隙标准

TT-QW-TI-02

版本

01

類別

各種間隙標准

制定日期

2005年12月1日

操作規範

頁次

PAGE 2 OF 3

1、間隙:

單工程模。

1.1刀口間隙:

a.以客戶要求訂定。

b.沖材≦0.6者,沖材厚之5%。

c.2.0≧沖材>0.6者,沖材厚之7%。

d.4.0≧沖材>2.0者,沖材厚之10%。

e.6.0≧沖材>4.0者,沖材厚之15%。

2.3粗割後修一:精度要求稍高之模具,模板變形量足以影響模板配合度等。

2.4粗割後修二:精度要求較高之模具。

核准

審核

編制

d.特殊用途之沖壓品,間隙另定。

2、修刀:

2.1無特別要求之模具均以割一刀為准,但Pin孔、導柱孔、∮4以下則修一刀,下模修刀口3.0。

2.2即割即修:

a.模板無大孔,可導致加工變形。

沖材厚≦0.3,模板長度≦600mm。

沖材厚≦0.4,Βιβλιοθήκη 板長度>600者。b.內角眾多之異形孔。

c.φ4.0以下之小孔。

f.特殊用途之沖壓品,刀口間隙另行議定。

1.2滑配間隙:

a.模板長度≦600者,單+0.015,沖材厚度≦0.3時另議。

b.模板長度>600者,單+0.02,沖材厚度≦0.4時另議。

1.3緊配間隙:單+0.005。

1.4Pin孔:單+0.005修一刀。

1.5導柱孔:

a.模板長度≦600者,單+0.01修一刀。

b.模板長度>600者,單+0.015修一刀。

1.6沖材厚度≦0.3者,一律以客戶協調方式制作。

五金冲压模具各种间隙标准

2.4粗割後修二:精度要求較高之模具。

核准

審核

編制

b.模板長度>600者,單+0.015修一刀。

1.6沖材厚度≦0.3者,一律以客戶協調方式制作。

1.7細模間隙:a.依客戶要求訂定。Fra bibliotek文件編號

TT-QW-TI-02

版本

01

類別

生管組作業規范

制定日期

2005年12月1日

操作規範

頁次

PAGE 3 OF 3

b.下模刀口間隙5%。

c.滑配間隙不得大於刀口間隙。

文件編號

TT-QW-TI-02

版本

01

類別

各種間隙標准

制定日期

2005年12月1日

操作規範

頁次

PAGE 2 OF 3

1、間隙:

單工程模。

1.1刀口間隙:

a.以客戶要求訂定。

b.沖材≦0.6者,沖材厚之5%。

c.2.0≧沖材>0.6者,沖材厚之7%。

d.4.0≧沖材>2.0者,沖材厚之10%。

e.6.0≧沖材>4.0者,沖材厚之15%。

d.特殊用途之沖壓品,間隙另定。

2、修刀:

2.1無特別要求之模具均以割一刀為准,但Pin孔、導柱孔、∮4以下則修一刀,下模修刀口3.0。

2.2即割即修:

a.模板無大孔,可導致加工變形。

沖材厚≦0.3,模板長度≦600mm。

沖材厚≦0.4,模板長度>600者。

b.內角眾多之異形孔。

c.φ4.0以下之小孔。

f.特殊用途之沖壓品,刀口間隙另行議定。

1.2滑配間隙:

a.模板長度≦600者,單+0.015,沖材厚度≦0.3時另議。

冲压工艺常用的参数

Q345 Zmax

40 、50 Zmin

40 、50

Zmax

65MN Zmin

65MN Zmax

0.2

0.008

0.012

0.010

0.014

0.012

0.016

0.014

0.018

极小间隙

极小间隙

极小间隙

极小间隙

极小间隙

极小间隙

极小间隙

极小间隙

0.3

0.012

0.018

0.015

0.960

0.880

1.040

0.960

1.120

1.200

1.680

9.0

0.870

0.990

0.900

1.080

0.990

1.170

1.080

1.260

1.75

0.220

0.320

0.2ቤተ መጻሕፍቲ ባይዱ0

0.320

0.220

0.320

2.1

0.260

0.380

0.280

0.400

0.280

0.400

2.75

0.400

IT6~IT7

2

IT10

IT6~IT7

3

—

IT6~IT7

4

—

IT6~IT7

5

—

IT6~IT7

6

—

IT6~IT7

8

—

IT6~IT7

10

—

IT6~IT7

12

—

IT7~IT8

0.5

—

IT7~IT8

0.8

IT9

IT7~IT8

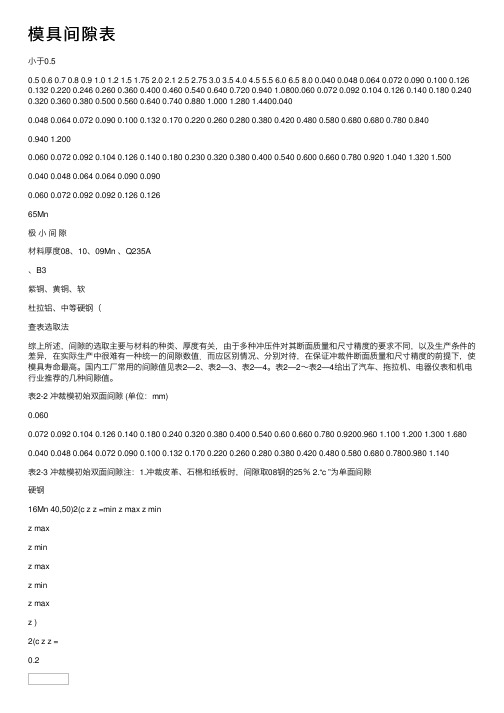

模具间隙表——精选推荐

模具间隙表⼩于0.50.5 0.6 0.7 0.8 0.9 1.0 1.2 1.5 1.75 2.0 2.1 2.5 2.75 3.0 3.5 4.0 4.5 5.5 6.0 6.5 8.0 0.040 0.048 0.064 0.072 0.090 0.100 0.126 0.132 0.220 0.246 0.260 0.360 0.400 0.460 0.540 0.640 0.720 0.940 1.0800.060 0.072 0.092 0.104 0.126 0.140 0.180 0.240 0.320 0.360 0.380 0.500 0.560 0.640 0.740 0.880 1.000 1.280 1.4400.0400.048 0.064 0.072 0.090 0.100 0.132 0.170 0.220 0.260 0.280 0.380 0.420 0.480 0.580 0.680 0.680 0.780 0.8400.940 1.2000.060 0.072 0.092 0.104 0.126 0.140 0.180 0.230 0.320 0.380 0.400 0.540 0.600 0.660 0.780 0.920 1.040 1.320 1.5000.040 0.048 0.064 0.064 0.090 0.0900.060 0.072 0.092 0.092 0.126 0.12665Mn极⼩间隙材料厚度08、10、09Mn 、Q235A、B3紫铜、黄铜、软杜拉铝、中等硬钢(查表选取法综上所述,间隙的选取主要与材料的种类、厚度有关,由于多种冲压件对其断⾯质量和尺⼨精度的要求不同,以及⽣产条件的差异,在实际⽣产中很难有⼀种统⼀的间隙数值.⽽应区别情况、分别对待,在保证冲裁件断⾯质量和尺⼨精度的前提下,使模具寿命最⾼。

国内⼯⼚常⽤的间隙值见表2—2、表2—3、表2—4。

模具间隙

0.03 0.05

0.02

0.05

0.01

0.03

0.04 0.08

0.03

0.07

0.02

0.04

0.02

0.03

0.09 0.12

0.06

0.10

0.04

0.07

0.025

0.045

0.11 0.15

0.08

0.12

0.05

0.08

0.04

0.06

0.14 0.18

0.10

0.14

0.07

0.10

0.42

0.49

0.25

0.33

0.18

0.26

4.0

0.68 0.76

0.52

0.50

0.32

0.40

0.21

0.29

4.5

0.79 0.88

0.64

0.72

0.38

0.46

0.26

0.34

5.0

0.90

1.0

0.75

0.85

0.45

0.55

0.30

0.40

6.0

1.16 1.26

0.97

1.07

表五:非金属材料冲裁间隙值

层压纸板,层压布板

Z 最小

0.015

Z 最大

0.025

红 纸 板 石 棉、橡 胶

mm

铁纸板 皮革

0.024

0.04

无间隙

0.03

0.05

0.05

0.07

材料厚度的 材料厚度的

0.06

0.09

1/20~1/25

1/20

0.08

办公材料间隙表

办公材料间隙表

(1)如间隙过大,所冲压工件的毛刺就比较大,冲压质量差。

如果间隙偏小,虽然冲孔的质量较好,但模具的磨损比较严重,大大降低模具的使用寿命,而且容易造成冲头的折断。

(2)间隙过大或过小都容易在冲头材料上产生粘连,从而造成冲压时带料。

过小的间隙容易在冲头底面与板料之间形成真空而发生废料反弹。

(3)合理的间隙可以延长模具寿命,卸料效果好,减小毛刺和翻边,板材保持洁净,孔径一致不会刮花板材,减少刃磨次数,保持板材平直,冲孔定位准确。