化工原理第三章第二节

化工原理(第三章)

up=u-u0

u = 0,up = u0 流体静止,颗粒向下运动; up = 0,u = u0 ,颗粒静止地悬浮在流体中; u > u0 , up > 0, 颗粒向上运动; u < u0, up < 0,颗粒向下运动。

4、非球形颗粒的几何特征与阻力系数

一般采用与球形颗粒相对比的当量直径来表征非球形颗粒的 主要几何特征。 等体积当量直径 deV 等表面积当量直径 deA

非均相 混合物 2.悬浮液 3.乳浊液 4.含尘(或雾)气体

第一节 筛分

一、颗粒的特征 颗粒的基本特征是大小(粒径)、形状和表面积。 二、颗粒群的特征 颗粒群的基本特征有料径分布、平均直径 三、筛分 1.筛分原理 2.筛的有效性与生产能力

第二节 沉降分离

一、重力沉降原理 1、自由沉降的定义 单个颗粒在无限大流体(容器直径大于颗粒直径的 100倍以上)中的降落过程。它的特点是颗粒间没有干扰。 2、颗粒的流体中的受力分析 在重力场中,颗粒自由沉降时共 受三个力的作用,即重力(Fg)、浮力 (Fb)和阻力(Ff)。 Fg= π d 3 ρs g Fb= π d 3 ρ g 6 6 π d 2 ρu2 Ff= ζ 4 2

例3-2 尘料的直径为30μm,密度为2000kg/m3,求它在空 气中做自由沉降时的沉降速度。空气的密度为1.2kg/m3,粘 度为0.0185Pa.s。 解:先假设沉降在层流区,由斯托克斯公式有: d2 (ρs- ρ) g u0 = 18μ (30×10-6)2 (2000-1.2) ×9.81 = = 0.053(m/s) -3 18×0.0185×10 核验 30×10-6 ×0.053×1.2 du0ρ Re0 = = 0.103<2 = -3 μ 0.0185×10

化工原理 第三章教材

(1) 该降尘室的含尘气体处理能力,m3/s;

(2) 若在该降尘室中均匀设置 9 块水平隔板,则含尘气 体的处理能力为多少 m3/s?

B、增稠器----分离悬浮液(连续生产过程)

① 干扰沉降:相邻颗粒的运动改变了原来单个颗粒周 围的流场,颗粒沉降相互干扰

② 壁效应:壁面,底面处曳力 ↓ ③ 颗粒形状:

例 5-1 颗粒大小测定 已测得密度为 ρp = 1630kg/m3 的塑料珠在 20℃ 的 CCl4 液体中的 沉降速度为 1.70×10-3m/s,20℃时CCl4 的密度ρ=1590kg/m3,粘度 μ=1.03×10-3Pa/s,求此塑料珠的直径

A、受力分析

重力:Fg

mg

6

d

3 p

p

g

浮力:

Fb

m

p

g

6

d

3 p

g

曳力: Fd

Ap

1 u2

2

B、重力沉降的几个阶段

1. 沉降的加速阶段:

设初始速度为0,根据牛顿第二定律:

Fg

Fb

Fd

m du

d

0

du

(p

)g

3

u2

d

p

4d p p

2. 沉降的等速阶段

u Fd

, du

d

某一时刻,du d

悬浮液在任何设备内静置,均会发生沉降过程,其中固体颗粒在 重力作用下沉降与液体分离

➢ 工作原理: ➢ 沉降的两个阶段: 上部----自由沉降 下部----干扰沉降

化工原理第三章 沉降

2 d p ( p ) g

1.86 10 Pa s

5

18

(40 106 )2 9.81 ( 2600 1.165) 18 1.86 10 5

0.12m s

校核:

Re dut 0.3 2

(正确)

6.非球形颗粒的沉降速度

同样条件下 因此

1 3

1 则:Re k 18

令

Rep 1

则

k 2.62

层流区:

k 2.6 2 采用斯托克斯公式

过渡区:

湍流区:

2.62 k 60.1

60.1 k 2364

采用阿伦公式

采用牛顿公式

试差法: 假设 流型 选择 公式

验算

计算

ut

计算

Re t

例:求直径40μm球形颗粒在30℃大气中的自由沉降 速度。已知ρ颗粒为2600kg/m3,大气压为0.1MPa。 解: 查30℃、0.1MPa空气: 1.165kg m3 设为层流,则:

ζ是流体相对于颗粒运动时的雷诺数的函数,

(Re) (d pu / )

层流区 过渡区 湍流区

10 4 Re 2

24 Re

2 Re 500

500 Re 2 10

5

10 0.5 Re 0.44

第二节 重力沉降

目的:流体与固体颗粒分离

上部易形成涡流 ——倾斜式、 旁路 尘粒易带走 ——扩散式

螺旋面进口:结构复杂,设计制造不方便。

蜗壳形进口:结构简单,减小阻力。

轴向进口:常用于多管式旋风分离器。

常用型式

标准型、CLT/A型、CLP型、扩散式等。

化工原理教案03非均相物系的分离

第三章 非均相物系的分离第一节 概 述一、 化工生产中常遇到的混合物可分为两大类:第一类是均相物系—如混合气体、溶液,特征:物系内各处性质相同,无分界面。

须用吸收、蒸馏等方法分离。

第二类是非均相体系— 1.液态非均相物系固体颗粒与液体构成的悬浮液; 不互溶液体构成的乳浊液;2.气态非均相物系固体颗粒(或液体雾滴)与气体构成的含尘气体(或含雾气体); 气泡与液体所组成的泡沫液等。

特征:物系内有相间的界面,界面两侧的物性截然不同。

(1)分散相:往往是液滴、雾滴、气泡,固体颗粒,µm 。

(2)连续相:连续相若为气体,则为气相非均相物系。

连续相若为液体,则为液相非均相物系。

二、 非均相物系分离的目的:1)净制参与工艺过程的原料气或原料液。

2)回收母液中的固体成品或半成品。

3)分离生产中的废气和废液中所含的有害物质。

4)回收烟道气中的固体燃料及回收反应气中的固体触媒等。

总之:以满足工艺要求,提高产品质量,改善劳动条件,保护环境,节约能源及提高经济效益。

常用分离方法:1)重力沉降:微粒借本身的重力在介质中沉降而获得分离。

2)离心分离:利用微粒所受离心力的作用将其从介质中分离。

亦称离心沉降。

此法适用于较细的微粒悬浮体系。

3)过滤:使悬浮体系通过过滤介质,将微粒截留在过滤介质上而获得分离。

4)湿法净制:使气相中含有的微粒与水充分接触而将微粒除去。

5)电除尘:使悬浮在气相中的微粒在高压电场内沉降。

本章主要讨论:利用机械方法分离非均相物系,按其涉及的流动方式不同,可大致分为沉降和过滤两种操作方式。

三、 颗粒和流体相对运动时所受到的阻力 流体以一定的速度绕过静止颗粒时或者固体颗粒在静止流体中移动时 流体对颗粒的作用力——ye 力F d22u AF d ρξ= [N]式中,A —颗粒在运动方向上的投影,πd p 2u —相对运动速度ξ—阻力系数, ξ=Φ(Re )=Φ(d p u ρ/μ)层流区:Re <2, ξ=24/Re ──Stokes 区过渡区:Re=2—500, Re 10=ξ ──Allen 区 湍流区:Re=500--2⨯105, ξ≌0.44 ──Newton 区第二节 重力沉降一、球形颗粒的自由沉降自由沉降──对于单一颗粒在流体中的沉降或者颗粒群充分地分散、颗粒间互不影响,不致引起相互碰撞的沉降过程。

化工原理离心分离设备第三章第二节讲

分离效率和气体通过旋风分离器的压强降。

气体处理量

旋风分离器的处理量由入口的气速决定,入口气体流量是旋风分离器最主要的操作参数。一般入口气速ui在15~25m/s。

旋风分离器的处理量

*

2、临界粒径 判断旋风分离器分离效率高低的重要依据是临界粒径。 临界粒径 :

理论上在旋风分离器中能完全分离下来的最小颗粒直径。 1) 临界粒径的计算式 a) 进入旋风分离器的气流严格按照螺旋形路线作等速运动,且切线速度恒定,等于进口气速ut=ui; b) 颗粒沉降过程中所穿过的气流厚度为进气口宽度B

*

校核ΔP 或者从维持指定的最大允许压降数值为前提,求得每台旋风分离器的最小直径。

ΔP=700Pa ui=20.2m/s

校核临界粒径 根据以上计算可知,当采用四个尺寸相同的标准型旋风分离器并联操作来处理本题中的含尘气体时,只要分离器在

*

1

倘若直径D<0.654m,则在规定的气量下,压降将超出允许的范围。

重力场

离心力场

力场强度

重力加速度g

ut2/R

方向

指向地心

沿旋转半径从中心指向外周

Fg=mg

作用力

一、离心沉降速度

离心沉降速度ur 惯性离心力= 向心力= 阻力= 三力达到平衡,则:

*

平衡时颗粒在径向上相对于流体的运动速度ur便是此位置上的离心沉降速度。

离心沉降速度与重力沉降速度的比较 表达式:重力沉降速度公式中的重力加速度改为离心加速度 数值:重力沉降速度基本上为定值 离心沉降速度为绝对速度在径向上的分量,随颗粒在 离心力场中的位置而变。

步骤:

根据ui和dc计算旋风分离器的直径D

根据具体情况选择合适的型式,选型时应在高效率与地阻力者之间作权衡,一般长、径比大且出入口截面小的设备效率高且阻力大,反之,阻力小效率低。

化工原理(第四版)第三章 沉降与过滤

ut

4d p ( p )g 3

2020/9/15

4

(二)流体中颗粒运动的阻力(曳力)

Fd

Ap

u2

2

4

d p2

u2

2

——阻力系数(曳力系数)

f (Re)

Re d p ut

、——流体特性

dp、ut——颗粒特性

2020/9/15

5

2020/9/15

6

2020/9/15

——球形 圆盘形

2020/9/15

16

(二)沉降槽(增稠器) 1. 悬浮液的沉聚过程

2020/9/15

17

2. 沉降槽(增稠器)

2020/9/15

18

第三节 离心沉降

一、离心沉降速度 (一)沉降过程

合

切向速度 u 径向速度 ur 合成u合

2020/9/15

19

离心力:FC

m

u2 r

6

d

3 p

p

u2 r

径向向外

2020/9/15

28

第四节 过 滤

一、悬浮液的过滤

滤浆 滤饼 过滤介质

滤液

推动力:压力差,离心力,重力 阻 力:滤饼、过滤介质阻力

2020/9/15

29

(一)两种过滤方式 1. 滤饼过滤

2020/9/15

30

2. 深层过滤

2020/9/15

31

(二)过滤介质

类别: • 织物介质 • 多孔性固体介质 • 堆积介质 • 多孔膜:高聚物膜、无机膜

t

H ut

W

分离条件: t

即

LH

u ut

或

L u H ut

化工原理(上)第三章2

▪ 滤液清洁,固相损失量小 ▪ 滤饼容易卸除 ▪ 过滤时间短 ▪ 过滤介质不致因突然地或逐渐地堵塞而破坏 ▪ 过滤介质再生容易

3、滤饼的压缩性和助滤剂

1)可压缩滤饼:由刚性颗粒形成的滤饼,在过滤过程中颗粒 形状和颗粒间的空隙率保持不变。

2)不可压缩滤饼:由非刚性颗粒形成的滤饼,在压强差作用 下会变形。

(三)过滤常数K、Ve、qe的测定

根据恒压过滤方程,测两个时间t1、t2的滤 液体积V1、 V2,联立方程组即可估算其值。

V12+2VeV1=KA2t1 V22+2VeV2=KA2t2

K、Ve

qe

Ve A

实验室测定过滤常数 q2+2qeq=Kt两边同时除以qK

得t/q= q/K+2qe/K,即y=x/k+2qe/k

一个操作循环: 过滤、洗涤、吹松、刮渣 特点: 属连续式

置换洗涤:Lw=L

28/34

五、过滤设备及过滤计算

操作周期: 操作周期 1 T 转鼓每分钟转数为n

n

过滤时间: t 60 (s) 其中: q2 2qqe Kt

n

设转筒浸入面积占全部转筒面积的分率为浸没分数

生产 能力

q Kt qe2 qe

滤浆

滤饼 过滤介质

滤液

滤饼过滤操作示意图

1、过滤方式

滤饼过滤:悬浮液中的颗粒沉积 在过滤介质表面形成滤饼层,滤 液穿过滤饼层中的空隙流动叫做 滤饼过滤。

深层过滤:固体颗粒不形成滤 饼,而是沉积在过滤介质内部 叫做深层过滤。用于去除直径 小于5μm的细小颗粒,滤介质要

定期更换或清洗再生。

2、过滤介质

过滤的基本方程是微分方程式,计算时,要根 据不同的操作条件进行积分。

化工原理 第三章 非均相物系的分离PPT课件

层流

24

u

d2( s

)g

R et

t

18

试差法:假设 流型

选择 公式

计算

ut

计算

Re t

验算 Ret<1 ?

例:求直径40μm球形颗粒在30℃大气中的自由沉降 速度。已知ρ颗粒为2600kg/m3,大气压为0.1MPa。

解: 查30℃、0.1MPa空气: 1.16k5gm3

设为Байду номын сангаас流,则:

1.8 61 0 5Pa s

9 28/ 0.295 0.01

筛孔尺寸 d, μm

1.981(9号) 1.651(10号) 1.397 (12号) 1.168 (14号) 0.991 (16号) 0.833 (20号) 0.701 (24号) 0.589 (28号) 0(无孔底盘)

筛过量质 量分数F

100 0.96 0.9 0.66 0.44 0.19 0.03 0.01

多层降尘室

清洁气流

挡板

隔板

含尘气流

降尘室的生产能力:VsNbLut

例:降尘室高2m,宽2m,长5m。气体流量为4m3/s, ρ为0.75kg/m3,μ为0.026cp。(1)求除尘的dc; (2)粒径 为40um的颗粒的回收百分率?(3)如欲回收直径为 15um的尘粒,降尘室应隔成多少层?

解:(1) V bLu

表面积 s=πd2

m2

比表面积 a=s/v=6/d 1/m

(2)非球形颗粒

①的体球积的当直量径直。径de:与非球形颗粒体积相等 de=(6vp/π)1/3

②的形表状面系积数与ψ该s :颗与粒非表球面形积颗之粒比体。积相等的球 ψs=s/sp

式中:vp为非球形颗粒的体积。 Sp为非球形颗粒的表面积。

化工原理(第四版)谭天恩 第三章 机械分离与固体流态化

《化工原理》电子教案/第三章

二、沉降设备

气 固 体 系---用于除去>75m以上颗粒 降 尘 室 重 力 沉 降 设 备 液 固 体 系 沉 降 槽

液固体系 旋液分离器

离 心 沉 降 设 备 旋风分离器 气固体系 ---用于除去>5~10m 颗粒

4d s g u0 3

如图3-2中的实线所示。

Re0=du0/ 1或2

24 层流区 Re0

u0

d 2 s g 18

----斯托克斯定律

作业:

10/69

《化工原理》电子教案/第三章

1、自由沉降

离心沉降速度 离心加速度ar=2r=ut2/r不是常量 颗粒受力:

加料 清液溢流 清液

耙 稠浆

除尘原理:与降尘室相同

连续式沉降槽

19/69

《化工原理》电子教案/第三章

增稠器(沉降槽) 特点:

属于干扰沉降 愈往下沉降速度愈慢-----愈往下颗粒浓度愈高,其表观粘 度愈大,对沉降的干扰、阻力便愈大; 沉降很快的大颗粒又会把沉降慢的小颗粒向下拉,结果小颗 粒被加速而大颗粒则变慢。 有时颗粒又会相互聚结成棉絮状整团往下沉,这称为絮凝现 象,使沉降加快。

9 B dc Nu i s

含尘 气体 A

B

净化气体

N值与进口气速有关,对常用形式的旋风分离器,风速 1225 ms-1范围内,一般可取N =34.5,风速愈大,N也 愈大。 思考:从上式可见,气体 ,入口B ,气旋圈数N ,进口气速ui ,临界粒径越小,why?

D

结论:旋风分离器越细、越长,dc越小

这种过程中的沉降速度难以进行理论计算,通常要由实验决 定。

化工原理第三章1沉降解析

u Vs Hb

l lHb

Vs Vs Hb

lHb H Vs u0

Vs blu0 A0u0 ——降尘室的生产能力

• 说明

①含尘气体的最大处理量与某一粒径对应的,是指这一粒 径及大于该粒径的颗粒都能100%被除去时的最大气体量;

• 完全被分离出的最小颗粒直径

dmin

18Hu

gs L

4)常用沉降速度的计算

试差法

方法:

u0

假设沉降属于层流区

d 2s

18

Re0 du u0

Re0

u0为所求

Re0<2

公式适 用为止

判断

艾伦公式

……

求u0

Re0>2

例:试计算直径为30μm,密度为2000kg/m3的固体颗粒在空

气中做自由沉降时的沉降速度。空气的密度为1.2kg/m3,黏

度为0.0185mPa·s

a) 层流区或斯托克斯(stokes)定律区(10 –4<Re0<2)

24

Re 0

u0

d 2s

18

——斯托克斯公式

b) 过渡区或艾伦定律区(Allen)(2<Re0<500)

18.5

Re

0.6 0

u0 0.269

gd s

Re

0.6 0

——艾伦公式

c) 湍流区或牛顿定律区(Nuton)(500<Re0< 2×105)

容器效应可忽略,否则需加以考虑。

u0'

1

u0 2.1

d

D

③颗粒形状的影响

球形度

s

S Sp

与物体相同体积的球体的表面积和物体的 表面积的比

对于球形颗粒,φs=1,颗粒形状与球形的差异愈大,球形度

化工原理第三章过滤

对于不可压缩滤饼:

r仅取决于悬浮液的物理性质,

对于可压缩滤饼:

Δψ↑,r↑

r r(0 )s

s—压缩指数 不可压缩滤饼s=0 可压缩滤饼s=0.2~0.8

2).过滤介质的阻力

(Resistance of Medium)

过滤介质阻力的大小可视为通过单 位 的虚过拟滤滤面饼积层获的得阻某力当。量滤液量qe所形成 通过过滤介质层的过滤速率:

L

K'

a2 1

3

2

u

3 、床层特性ε和a

其中影响最大的是ε

数学模型法

主要步骤:

1. 将复杂的真实过程简化成易于用数学方程式 描述的物理模型

2. 建立数学模型

3. 通过实验对数学模型的合理性进行检验并测 定模型参数

关键:在于合理简化,具体问题具体分析

必须对于过程的内在规律特别是过程的 特殊性有着深刻的理解。

上节重点内容回顾:

2. 板框压滤机的特点: 结构紧凑,过滤面积大,操作压差高,

可过滤细小颗粒或粘度较大的物料。 劳动强度大,操作环境差。

3. 过滤速率u的定义 单位时间、单位过滤面积所得的滤液量

4、请说出下式中每一个符号的物理含义

K 2 r

4)过滤速率基本方程式(The Base Equation)

结构:网状框架,外面套一层滤布袋, 多个框架连接于滤液总管。

操作:预涂,过滤,排浆,卸渣,清洗(再生)。

4.转筒过滤机(Rotray Drum Filter)

结构(Constraction): 转鼓,分配头,滤浆槽,驱动装置。

特点:

自动连续操作, 过滤速率较大。但过滤 面积较小,过滤压差不 大,附属设备较多,流 程复杂。

化工原理第三章(概述、重力沉降)

附录查得,水在20℃时 ρ=998.2kg/m3,μ=1.005×10-3Pa.s

ut

95 10 3000 998.2 9.81 9.797 10

6 2

-3

18 1.005 10

3

(m / s )

核算流型:

Re d p ut

95 10 6 9.797 10 3 998.2 0.9244 2 3 1.005 10

3 d P g

2 d P u 2

4

2

0

由此可解出沉降速度:

ut

4 gd P P 3

——沉降速度基本计算式

2013-7-14

(1)颗粒从静止开始作沉降运动时,分为加速和匀 速两个阶段; (2)对于小颗粒,加速阶段时间很短,通常忽略, 可以认为沉降过程是匀速的。 (3)颗粒便作匀速运动时的速度 称为沉降速度。

和连续介质分别是什么?

2013-7-14

四、非均相物系的分离方法

一般可用机械方法加以分离,故又称机械分离。

常用的机械分离方法有:

(1)沉降分离法;

(2)过滤分离法;

(3)液体洗涤(湿法)分离法;

(4)静电除尘法;

(5)惯性力除尘法。

【说明】需根据分离对象确定分离方法。

2013-7-14

五、非均相物系分离的作用

去转化器

电除尘器

泡沫塔

二氧化硫除尘净化工艺流程简图

2013-7-14

水处理工艺流程图

2013-7-14

污水处理工艺流程图

2013-7-14

六、颗粒与流体相对运动时所受到的阻力

1、三种相对运动形式

化工原理第三章1沉降解析

u0

d

2 s g

18

Re 0

du0

二、干扰沉降

颗粒之间距离很小的沉降称为干扰沉降。 • 干扰沉降的速度可用自由沉降速度的计算方法计

算,但要根据颗粒浓度对所用的流体密度及黏度 进行校正。 • 用上述方法计算干扰沉降的速度比自由沉降要小

二、重力沉降分离设备

一)降尘室 • 降尘室的生产能力

降尘室的生产能力是指降尘室所处理的含尘气体的体积流 量,用Vs表示,m3/s。 降尘室内的颗粒运动

以速度u

以速度u0

随气体流动 作沉降运动

颗粒在降尘室的停留时间 l u

颗粒沉降到室底所需的时间 0 H u0 为了满足除尘要求 0

l H ——降尘室使颗粒沉降的条件 u u0

0.44

u0 1.74

ds g

——牛顿公式

3)影响沉降速度的因素

①颗粒的体积浓度

在前面介绍的各种沉降速度关系式中,当颗粒的体积浓

度小于0.2%时,理论计算值的偏差在1%以内,但当颗粒浓

度较高时,由于颗粒间相互作用明显,便发生干扰沉降,

自由沉降的公式不再适用。

②器壁效应

当器壁尺寸远远大于颗粒尺寸时,(例如在100倍以上)

18VS

gs A底

• 说明

②最大的气体处理量还与降尘室底面积和颗粒的沉降速度 有关,底面积越大处理量越大,但处理量与高度无关。

为此,降尘室都做成扁平形;为提高气体处理量,室内 以水平隔板将降尘室分割若干层,称为多层降尘室。隔 板的间距应考虑出灰的方便。

• 降尘室的计算

设计型 已知气体处理量和除尘要求,求

《化工原理》电子档

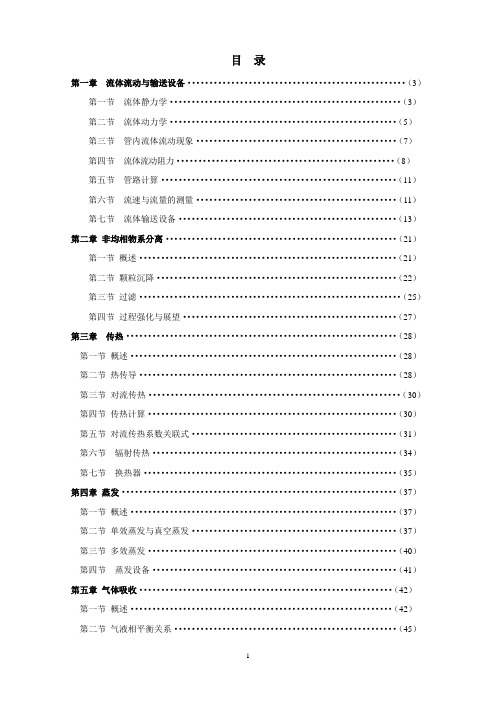

目录第一章流体流动与输送设备 (3)第一节流体静力学 (3)第二节流体动力学 (5)第三节管内流体流动现象 (7)第四节流体流动阻力 (8)第五节管路计算 (11)第六节流速与流量的测量 (11)第七节流体输送设备 (13)第二章非均相物系分离 (21)第一节概述 (21)第二节颗粒沉降 (22)第三节过滤 (25)第四节过程强化与展望 (27)第三章传热 (28)第一节概述 (28)第二节热传导 (28)第三节对流传热 (30)第四节传热计算 (30)第五节对流传热系数关联式 (31)第六节辐射传热 (34)第七节换热器 (35)第四章蒸发 (37)第一节概述 (37)第二节单效蒸发与真空蒸发 (37)第三节多效蒸发 (40)第四节蒸发设备 (41)第五章气体吸收 (42)第一节概述 (42)第二节气液相平衡关系 (45)第三节单相传质 (46)第四节相际对流传质及总传质速率方程 (49)第五节吸收塔的计算 (51)第六节填料塔 (58)第六章蒸馏 (60)第一节概述 (60)第二节双组分物系的气液相平衡 (60)第三节简单蒸馏和平衡蒸馏 (62)第四节精馏 (63)第五节双组分连续精馏的计算 (63)第六节间歇精馏 (67)第七节恒沸精馏与萃取精馏 (67)第八节板式塔 (67)第九节过程的强化与展望 (69)第七章干燥 (71)第一节概述 (71)第二节湿空气的性质及湿度图 (71)第三节干燥过程的物料衡算与热量衡算 (73)第四节干燥速率和干燥时间 (75)第五节干燥器 (76)第六节过程强化与展望 (78)第一章 流体流动与输送设备第一节 流体静力学流体静力学主要研究流体处于静止时各种物理量的变化规律。

1-1-1 密度单位体积流体的质量,称为流体的密度。

),(T p f =ρ液体密度 一般液体可视为不可压缩性流体,其密度基本上不随压力变化,但随温度变化,变化关系可从手册中查得。

液体混合物的密度由下式计算:n n m a a a ρρρρ+++= 22111式中,i a 为液体混合物中i 组分的质量分数;气体密度 气体为可压缩性流体,当压力不太高、温度不太低时,可按理想气体状态方程计算RT pM =ρ一般在手册中查得的气体密度都是在一定压力与温度下的数值,若条件不同,则此值需进行换算。

化工原理:第三章 机械分离

(非均相混合物的分离)

1

返回

3-1 引言

一、机械分离 通过机械力(重力、离心力或压差)分离

非均相混合物的单元操作。 二、机械分离的目的及重要性 1. 使原料得到提纯和净化 2. 获得中间产品或成品 3. 回收有用物质 4. 机械分离在环境保护方面具有重要的作用 三、机械分离的常用方法 1. 筛分 2. 沉降 3. 过滤

因为沉降依据的有重力或离心力,

重力沉降 所以沉降又可分为

离心沉降

3

返回

(一)重力沉降原理—沉降速度

一 固体颗粒在流体中的沉降运动

1.颗粒沉降运动中的受力分析

d,s的球形颗粒

(1) 作用力

重力

6

d3sg

离心力

6

d

3 s ar

6

d 3s

ut2 r

4

返回

(2) 浮力 重力场 d 3g

6

(3)阻力

离心力场 d 3 ut2

都能提高除尘室的分离效率

对气体p

pM RT

,Vs

ms

21

返回

三 离心沉降设备

重力沉降的不足与离心沉降的优势

设备体积小而分离效率高

3-9.旋风分离器

一、构造与工作原理

圆筒、圆锥、矩形切线入口

气流获得旋转 向下锥口 向上,气芯

顶部中央排气口

22

返回

颗粒器壁滑落 各部分尺寸——按比例 (见教材) 二、旋风分离器的主要性能 1、分离性能——评价分离性能的两种不同方式有

② 作用力的方向不同 重力沉降 方向指向地心

离心沉降 方向沿旋转半径从中

心指向 ur 的方向

③ 重力沉降速度是颗粒运动的绝对速度

化工原理第三章 机械分离

2.564m

2)理论上能完全分离的最小颗粒尺寸

Vs 2.564 u0 0.214m / s BL 2 6

用试差法由u0求dmin。

假设沉降在斯托克斯区

2018/9/20

d min

18u0 18 3.4 10 5 0.214 5.78 10 5 m 4000 0.5 9.807 s g

附录查得,20℃时水的密度为998.2kg/m3,μ=1.005×10-3Pa.s

2018/9/20

u0

95 10 3000 998.2 9.81

6 2

18 1.005 103

9.797 10 3 m / s

核算流型

6 3 95 10 9 . 797 10 998.2 Re0 0.9244<1 3 1.005 10

Vs BLu0

——降尘室的生产能力

降尘室的生产能力只与降尘室的沉降面积BL和颗粒的沉 降速度u0有关,而与降尘室的高度H无关。

2018/9/20

3、降尘室的计算

设计型 已知气体处理量和除尘要求,求 降尘室的计算 降尘室的大小

操作型 用已知尺寸的降尘室处理一定量 含尘气体时,计算可以完全除掉 的最小颗粒的尺寸,或者计算要 求完全除去直径dp的尘粒时所能处 理的气体流量。

一、沉降速度

第三章 机械分离

第一节 重力沉降

1、球形颗粒的自由沉降 2、阻力系数 3、影响沉降速度的因素 4、沉降速度的计算 5、分级沉降

二、降尘室

1、降尘室的结构 2、降尘室的生产能力

2018/9/20

均相混合物 物系内部各处物料性质均一而且不 存在相界面的混合物。 混合物 例如:互溶溶液及混合气体

化工原理下册第三章 非均相物系分离

制作者:黄德春 《化工原理》课件 ——第三章 非均相物系的分离

第一节 重力沉降 《化工原理》课件—— 第一章 流体流动 一、沉降速度

Fg Fb Fd ma

①刚开始沉降: u 0

Fb Fg 不变

Fd 0

a最大

②开始沉降

u

Fd

Fg Fb Fd

a

制作者:黄德春 《化工原理》课件 ——第三章 非均相物系的分离

概述

一.混合物的分类 1.相:体系中具有相同组成、物理性质、化学性质 的均匀物质。 2.均相混合物 若物系内各处组成均匀且不存在相界面,则 称为均相混合物。

制作者:黄德春

3.非均相混合物

物系中存在相界面,且界面两侧物料的性质不同。

分散状态物质——(分散相) 连续状态物质——(连续相) 根据连续相状态的不同,非均相混合物又可分为两种类型: (1)气态非均相混合物,如含尘气体、含雾气体等;

(2)液态非均相混合物,如悬浮液、乳浊液、泡沫液等。

制作者:黄德春 《化工原理》课件 ——第三章 非均相物系的分离

二.非均相混合物分离方法的分类

制作者:黄德春 《化工原理》课件 ——第三章 非均相物系的分离

燃煤烟气湿法除尘脱硫一体化技术

制作者:黄德春 《化工原理》课件 ——第三章 非均相物系的分离

Re

d s ut

٭球形度

Sp 与颗粒体积相等的圆球的表面积 s = S 颗粒的表面积

Hale Waihona Puke 1制作者:黄德春 《化工原理》课件 ——第三章 非均相物系的分离

第一节 重力沉降 《化工原理》课件—— 第一章 流体流动 四、阻力系数

ut

4 gd( s ) 3

《化工原理》(下)第三章 塔设备第二次课讲解

环、鞍型填料

球形填料

环形填料 鞍型填料

环鞍结合型填料

拉西环、鲍尔环、阶梯 弧鞍 环、共軛环、QH扁环 矩鞍、

环矩鞍、 组合环、

T、RI球、Top- Pak、

MellaringVSP

(1)环形填料

1)拉西环填料

2)鲍尔环填料

3)阶梯环填料

4)三叶环填料

5)QH扁环

(2)鞍形填料

1)弧鞍填料

❖ 当填料塔操作气速达到泛点气速时----------------------------------充满全塔空隙并在塔顶形成-----------,因而 -------------急剧升高。

参考答案

填料的润湿表面 气相 液相 液体分布

液体 液泛 压降 ❖ 空隙率 液泛 以免操作中因波动引起液泛 液体再分布 < 气体通量大;压降小;传质效率高 液体;积液层;压降

2)矩鞍填料ຫໍສະໝຸດ 3)环矩鞍填料(3)球形填料

共轭环 华南理工大学化工学院研制

双鞍环 RICTM填料

Impac填料

规整填料

规整填料是按一定的几何构形排列,整齐堆砌的填料。 规整填料根据其几何结构可分为格栅填料、波纹填料、 脉冲填料等。

波纹填料

格栅型填料

规 整 波 纹 填 料 塔 示 意 图

塔填料的发展趋势

❖ 为了使通过填料塔的压降小,应选择___ 大的填料。

❖ 填料塔设计时,空塔气速一般取_______气速的60%-80%,理 由_______ 。若填料层高度较高,为了有效地湿润填料,塔 内应设置_______装置。 一般而言,填料塔的压降 _______ 板式塔压降。(>,=,<= )

❖ 鲍尔环比拉西环优越之处有(说出三点来)---------------------------------------------------------------------。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ur

d s ui

对某尺寸的颗粒所需的沉降时间 θt 恰好等于停留时间 θ,

该颗粒就是理论上能被完全分离下来的最小颗粒,用dc表示

这种颗粒的直径,即临界粒径 。

2014-2-4

18Rm B

2Rm N 2 2 ui d c s ui 9B ——临界粒径的表达式 dc N s ui

'

2

校核ΔP

' 8VS 8 1.08 17.9m / s ui 2 2 0.695 D

P

ui

2

2

或者从维持指定的最大允许压降数值为前提,求得每台旋 风分离器的最小直径。

2014-2-4

0.43 17.9 8.0 550Pa 700Pa 2

2

ΔP=700Pa

ui=20.2m/s

'

1.08 D 2 VS 2 AB 0.0535m 8 ui 20.2

D 8 0.0535 0.654m

校核临界粒径

9B dc 9.1106 m 9.1m N s ui

根据以上计算可知,当采用四个尺寸相同的标准型旋风分离 器并联操作来处理本题中的含尘气体时,只要分离器在

Vs Vs 1.08m3 / s 4

'

9B dc N s ui

2014-2-4

D B 4

Vs 8VS ui 2 AB D

'

'

D 9 4 dc 8VS ' N S 2 D

32 V d S S c D3 0.695m 9

2014-2-4

24 阻力系数 :层流时 Re

度的比值为 : ur uT K c

2

ur

d

2

2 s ut

18

R

同一颗粒在同一种介质中的离心沉降速度与重力沉降速

ut

gR

比值Kc就是粒子所在位置上的惯性离心力场强度与重力 场强度之比称为离心分离因数。 例如;当旋转半径R=0.4m,切向速度ur=20m/s时,求分 离因数。

2)临界粒径的影响因素

9B a) 由 d c ,知 N sui

dc B

即临界粒径随分离器尺寸的增大而增大。

分离效率随分离器尺寸的增大而减小。

b)入口气速ui愈大,dc愈小,效率愈高。

2014-2-4

3、分离效率

总效率ηo 分离效率 进入旋风分离器的全部粉尘中被分 离下来的粉尘的质量分率

降,要求选择旋风分离器的形式,确定旋风分离器的直径和 个数。

2014-2-4

步骤: a) 根据具体情况选择合适的型式,选型时应在高效率与

地阻力者之间作权衡,一般长、径比大且出入口截面小的设

备效率高且阻力大,反之,阻力小效率低。 b) 根据允许的压降确定气体在入口的流速ui c) 根据分离效率或除尘要求,求出临界粒径dC d) 根据ui和dc计算旋风分离器的直径D e) 根据ui与D计算旋风分离器的处理量,再根据气体流量 确定旋风分离器的数目。

所产生的动能损失造成了气体的压强降,

p

c ui

2

2

对型式不同或尺寸比例不同的设备 ξc的值也不同,要通过 实验测定,对于标准旋风分离器ξc=8.0。 旋风分离器的压降一般在300~2000Pa内。

2014-2-4

四、旋风分离器的选型与计算

1、旋风分离器的型式

旋风分离器的形式多种多样,主要是在对标准型式

2 D D D 进气管截面积 AB 0.076m 2 2 4 8

每个旋风分离器的气体处理量为:

VS ABui 0.076 20.2 1.535m3 / s

'

含尘气体在操作状况下的总流量为:

5500 273 500 VS 4.32m3 / s 7600 273

2

N=5

N s ui d c 5 2000 20.2 10 10 6 2 B 9 9 3.6 10 5

0.196m

2014-2-4

旋风分离器的直径 : D=4B=4×0.196=0.78m

根据D与ui计算每个分离器的处理量,再根据 C2 0 100% C1

粒级效率ηpi

进入旋风分离器的粒径为 di 的颗 粒被分离下来的质量分率

pi

C1i C 2i 100% C1i

2014-2-4

粒级效率ηpi与颗粒直径di 的对应关系可通过实测得到,称 为粒级效率曲线。 如图,临界粒径约为 10 μm。理论上,凡直径 大于 10 μm 的颗粒,其粒 级效率都应为 100%而小 于 10 μm 的颗粒,粒级效 率都应为零,图中折线 obcd。

2 d 2 s uT 表示 ur R 18

2014-2-4

∵ρ<<ρS,故ρ可略去,而旋转半径R可取平均值Rm,并用进 口速度ui代替ut。

d s ui 气流中颗粒的离心沉降速度为:u r 18Rm

2

2

B 18Rm B 颗粒到达器壁所需要的时间: t 2 2

p

2014-2-4

ui

2

2

700

ξ=8.0

ui

2 700 20.2m / s 8.0 0.43 按 分 离 要 求 , 临 界 粒 径 不 大 于 1 0 μm, 故 取 临 界 粒 径

2p

dc=10μm来计算粒径的尺寸。 由ui与dc计算D

9B dc 10 10 6 m Nui s

第三章 机械分离与固体 流态化

第二节 离心沉降

一、离心沉降速度

二、旋风分离器操作原理

三、旋风分离器的性能 四、旋风分离器的结构型 式与选用

2014-2-4

离心沉降: 依靠惯性离心力的作用而实现的沉降过程 适于分离两相密度差较小,颗粒粒度较细的非均相物系。

惯性离心力场与重力场的区别

重力场 力场强度 方向 作用力 重力加速度g 指向地心 Fg=mg 离心力场 ut2/R 沿旋转半径从中心指向外周

2014-2-4

(0.654~0.695m)范围内,便可同时满足气量、压强降及

效率指标。

倘若直径D>0.659m,则在规定的气量下不能达到规定的分

离效率。 倘若直径D<0.654m,则在规定的气量下,压降将超出允许 的范围。

2014-2-4

的旋风分离器的改进设计出来的。 进气口 : 为了保证高速气流进入旋风分离起时形成较 规则的旋转流,减少局部涡流与死角,设计了倾斜螺旋 进口,螺壳形进口、轴向进口等。 主体结构与各部分尺寸比例的优化: 根据流场与颗粒流动规律设计旋风分离器的结构,

2014-2-4

一般细长的旋风分离器效率高,但超过一定限度,分离效

uT Kc 102 gR

2

2014-2-4

二、旋风分离器的操作原理

2014-2-4

2014-2-4

三、旋风分离器的性能

旋风分离器性能的主要操作参数为气体处理量, 分离效率和气体通过旋风分离器的压强降。

1、气体处理量

旋风分离器的处理量由入口的气速决定,入口气体流 量是旋风分离器最主要的操作参数 。 一般入口气速 ui 在15~25m/s。 旋风分离器的处理量

平衡时颗粒在径向上相对于流体的运动速度ur便是此位置

上的离心沉降速度。

4d s ut ur 3R

2

2、离心沉降速度与重力沉降速度的比较

表达式:重力沉降速度公式中的重力加速度改为离心加速度

数值:重力沉降速度基本上为定值

离心沉降速度为绝对速度在径向上的分量,随颗粒在

离心力场中的位置而变。

f) 校核分离效率与压力降

2014-2-4

例:气体中所含尘粒的密度为2000kg/m3,气体的流量为

5 5 0 0 标 m3/h, 温 度 为 5 0 0 ℃ , 密 度 为 0 . 4 3 kg/m3, 粘 度 为 3.6×10-5Pa.s,拟采用标准形式的旋风分离器进行除尘,要求 分离效率不低于90%,且知相应的临界粒径不大于10μm,要 求压降不超过700Pa,试决定旋风分离器的尺寸与个数。 解: 根据允许的压强降确定气体在入口的流速ui

ut FC m R

2

2014-2-4

一、离心沉降速度

1、离心沉降速度ur

3 2 d u t 惯性离心力= s

3 2 d u t 向心力=

6

R

6

R

阻力=

d 2 u 2 r

4 2

三力达到平衡,则:

d 3

2014-2-4

d 2 u 2 r u 2 t d 3 u 2t 0 s 4 2 6 R 6 R

2014-2-4

实测的粒级效率曲线,直径小于10μm的颗粒,也有可观的分 离效果,而直径大于dc的颗粒,还有部分未被分离下来 直径小于dc的颗粒中 有些在旋风分离器进口处已很靠近壁面,在停留时间内能够 达到壁面上 有些在器内聚结成了大的颗粒,因而具有较大的沉降速度

直径大于dc的颗粒

气体涡流的影响,可能没达到器壁。

V ui B h

2014-2-4

2、临界粒径

判断旋风分离器分离效率高低的重要依据是临界粒径。 临界粒径 : 理论上在旋风分离器中能完全分离下来的最小 颗粒直径。 1) 临界粒径的计算式

a) 进入旋风分离器的气流严格按照螺旋形路线作等速运

动,且切线速度恒定,等于进口气速ut=ui; b) 颗粒沉降过程中所穿过的气流厚度为进气口宽度B c) 颗粒在滞流情况下做自由沉降,径向速度可用

即使沉到器壁也会被重新扬起