热管的传热极限

热管式空气预热器

热管式空气预热器热管是一种高效的传热元件,早在上世纪40年代热管的概念就已提出,直到60年代,由于宇宙航行的需要,热管才在宇航技术中得以应用。

此后发展很快,70年代热管就已广泛应用于电子、机械、石油、化工等行业。

从那时起,国内石油化工管式炉、锅炉上就开始使用热管式空气预热器来回收烟气余热,并迅速得到推广,到目前为止估计已有数百台在运行中。

它与管式和回转式等其他空气预热器相比,具有体积小、质量轻、效率高、不易受低温露点腐蚀等优点,这也就是它被迅速推广和应用的原因。

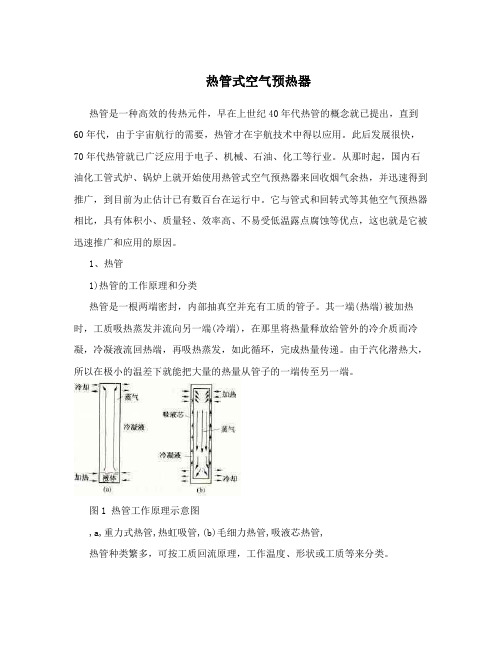

1、热管1)热管的工作原理和分类热管是一根两端密封,内部抽真空并充有工质的管子。

其一端(热端)被加热时,工质吸热蒸发并流向另一端(冷端),在那里将热量释放给管外的冷介质而冷凝,冷凝液流回热端,再吸热蒸发,如此循环,完成热量传递。

由于汽化潜热大,所以在极小的温差下就能把大量的热量从管子的一端传至另一端。

图1 热管工作原理示意图,a,重力式热管,热虹吸管,(b)毛细力热管,吸液芯热管,热管种类繁多,可按工质回流原理,工作温度、形状或工质等来分类。

按冷凝液回流原理来分主要有重力式(热虹吸式)热管和毛细力式(吸液芯式)热管两种。

故名思义,重力式热管的冷凝液靠重力回流,因此只能垂直安装或倾斜安装,热端在下,冷端在上。

毛细力式热管热端吸液芯中的工质吸热蒸发时,蒸发压力大于冷端,由此压差将蒸汽从蒸发段驱送至冷端,而冷凝液靠毛细压力送回蒸发段,以补充蒸发消耗了的工质。

因此其安装位置不受限制,甚至可与重力式热管相反,即热端在上,冷端在下也照样运行。

图1表示了这两种热管的工作原理。

此外,还有依靠静电体积力使工质回流的电流体动力热管;依靠磁体积力使工质回流的磁流体动力热管;依靠渗透膜两侧工质的浓度差进行渗透使工质回流的渗透热管;靠离心力分力回流的旋转式热管等等。

按工作温度可分为五类:(1)超低温热管,工作温度低于-200?;(2)低温热管,工作温度-200?50?;(3)常温热管,工作温度50?250?;(4)中温热管,工作温度250?600?;(5)高温热管,工作温度高于600?。

超导热管简介.ppt

超导热管的出现,将影响所有的有热量传递的领域,尤其 对热能利用率将产生重大影响,并为太阳能、地热的开发 利用,为低级热能的回收利用等开辟了一条高速通道,其 发展前景非常广阔。

通过对用超导热管开发的小型热水过炉的测试表明,热效 率可达93%以上,基本上是传统 不仅可以避免原油直接加热的缺点,而且可以大幅度提高 加热炉的效率,大大降低输油的燃料消耗。

微矩形沟槽热管传热极限模型和实验研究

;sonta t i e oe tnt pr u , aoal go e i sutr adeete ueo e hw t h h hrp ri m ea r 0r n e em tc t c e n fcv s f l h e g ao e te e b s r r u f i lg vy upr gc gi at c a e e a f a t A d t l e o t e t a ts oi , n i f nyi r e h hat n e c c y n s dm n r d h r i p t a s n c l n e t t r s r a i. ia o n s p sa a t t

i w i eN ,eadH ,nt e a o m t t og x e m n lneta o. es d a h ha 1 go eha tmp r l i ruhe r et vsgt n T t yh cr G n h t r ti sh p i ai i e h u s

LI AN n. Bi OU a — i n Yu n x a

( c o l f c a ia n tmoieE gn e ig S uhC iaUnv ri f e h oo y Gu n z o 1 6 , hn ) S h o h nc l dAuo t n i e r ,o t hn iest o T c n lg , a g h u5 0 41 C ia o Me a v n y

热管技术

(1)产生不凝性气体

由于工作液体与管壳材料发生化学反应或电化学反应,产生不凝性气体,在热 管工作时,该气体被蒸汽流吹扫到冷凝段聚集起来形成气塞,从而使有效冷凝 面积减小,热阻增大,传热性能恶化。

(2)工作液体物性恶化

有机工作介质在一定温度下,会逐渐发生分解,或与壳体材料发生化学反应, 使工作介质改变其物理性能。

6

2.2. 热管的工作过程

如图:当热管的一端受热时毛细芯中的液 体蒸发汽化,蒸汽在微小的压差下流向另 一端放出热量凝结成液体,液体在沿多孔 材料靠毛细力的作用流回蒸发段。如此循 环往复,热量便从一端传到了另一端! 在这一热量转移的过程中,具体包含了以 下六个相互关联的过程: (1)热量从热源通过热管管壁和充满工作 液的吸液芯传递到液-气分界面; (2)液体在蒸发段的液-气分界面上蒸发; (3)蒸汽腔内的蒸汽从蒸发段流向冷凝段; (4)蒸汽在冷凝段内的液-气分界面上凝 结; (5)热量从液-气分界面通过吸液芯、液 体和管壁传给冷源; (6)在吸液芯内由于毛细作用(或重力等) 是冷凝后的工作液回流到蒸发段。

什么叫毛细极限?

在热管运行中,当热管中的汽体液 体的循环压力降与所能提供的最大 毛细压头达到平衡时,该热管的传 热量也就达到了最大值。如果这时 加大蒸发量和冷凝量,则会因毛细 压头不足使抽回到蒸发段的液体不 能满足蒸发所需要的量,以致会发 生蒸发段吸液芯的干涸和过热。导 致壳壁温度剧烈升高,甚至“烧 毁”。

由于热管具有导热性能好、结构简单、工作可靠、温度均匀 等良好性能.热管是传热领域的重大发明和科技成果,给人 类社会带来巨大的实用价值。

3

1.2简历

热管原理最早由美国工程师在1942年提出。 20世纪60年代初,开始研究和试制,最早被用于航天器与核 反应堆。 20世纪70年代,热管初次作为热能回收装臵应用于暖通行业。 80年代以后, 热管换热器的研制工作迅速开展。回转型、 分离型等新的结构型式相继出现,并日趋大型化。 近年来,工业中的广泛实际应用使热管换热器在余热利用领 域中脱颖而出。其结构形式多样,使用方式灵活,特别适用 于中、低温排气的余热回收。最近热管换热器在蓄能技术方 面又有了新的应用。 随着工业技术的发展,特别是考虑到现代能源形势的需要, 热管技术正越来越广泛地渗入到各个工业领域中,如:在航 空航天、核动力、太阳能、电子科技、冶金、建材、化工等 领域发挥着越来越重要的作用。

笔记本电脑热管最大传热能力测试-文档资料

笔记本电脑热管最大传热能力测试-文档资料笔记本电脑热管最大传热能力测试热管是一种具有极高导热性能的传热元件,由密封壳体,工作介质及毛细结构组成,其设计理念来自于著名的Cotter理论。

热管通过在全封闭真空管内工质的汽、液相变来传递热量,具有极高的导热性,其热传导效率较之纯铜高达上百倍,具有“热超导体”之美称。

目前,各种结构类型的热管层出不穷,热管生产工艺不断革新,大大提升了热管的传热极限。

衡量热管性能优劣的指标主要有两个:热管传热热阻Rth和热管最大传热能力Qmax。

热管的传热热阻测试方式相对简单容易,实际生产应用中,通常采用通过测试蒸发端热管温度T1和冷凝端热管温度T2,计算温差,由公式计算求得。

而作为衡量热管传热极限的重要指标最大传热能力Qmax的测试方法,受热管工作温度(绝热端温度)、Ta工作角度、冷却方式等因素制约,行业中目前并没有统一的测试规范。

本文结合某热管生产厂商十余年生产经验,提供了一种快速测试Qmax的方法。

1 传热能力Qmax测试装置本测试装置,采用电加热块加热方式向热管提供热量。

在测试过程中,加热块紧贴热管蒸发端上下壁,通过电源供应器向测试铜块输入热量,模拟芯片产生的热量对热管进行加热。

在冷凝端,采用冷却水套进行冷却,保证热管绝热端温度为预先设定温度。

当输入的热量达到某一个数值时,热管蒸发端温度与绝热端温度(工作温度)Qmax之温差急剧上升,此前所输入能使热管蒸发端温度平稳时的最大热量,即为热管在此工作温度和角度下的最大热传能力,最大传热量体现了热管的最大传热能力,只有满足可以解决芯片发热量的热管,才能有效对系统进行散热。

测试时,热管外壁均匀粘贴热电偶,通过计算机实时监控记录热管温度。

改变工作温度和测试角度,就可以得到对应参数下的最大传热能力。

所设计的实验装置如图1所示:1-电源供应器;2-电流表;3-电压表;4-加热铜块;5-热管;6-热电偶;7-绝热胶带;8-冷却水套;9-水流阀;10-水槽;11-测试台;12-旋转装置实验装置包含以下设备:1)发热量输入设备。

热管工作的几个极限

热管工作的几个极限热管是一种热传导元件,能够有效地传导热量,常被用于各类热管理系统中。

热管的性能取决于其设计和工作环境,而在实际应用中,会存在一些极限情况需要特别考虑。

本文将介绍关于热管工作的几个极限情况,并分析其影响和解决方法,以期帮助读者更好地理解热管的工作原理和应用。

一、温度极限热管的工作温度极限是指其能够承受的最高温度。

在超过这个温度范围时,热管可能会出现材料熔化、失效、内部蒸汽压力超限等问题。

在设计和应用热管时必须考虑其工作温度极限,以避免发生意外情况。

针对热管的温度极限,常见的解决方法包括选择适当的工作流体、改进材料、增加热管壁厚度等。

还可以通过加强散热系统、优化工作环境等方式来控制热管的工作温度,以确保其安全可靠地运行。

二、负载极限热管的负载极限是指其能够承受的最大热负荷。

当超过这个负载范围时,热管内的工作流体可能会出现汽液两相不平衡、热管壁温度异常升高等问题,从而影响其正常工作。

为了避免热管的负载极限问题,可以采取一些措施,如增加热管的直径、长度和壁厚、优化工作流体、改善传热器设计等。

通过这些方式,可以提高热管的承载能力,从而更好地适应各种负载要求。

三、蒸汽压力极限热管的蒸汽压力极限是指其内部蒸汽压力的最大允许值。

当蒸汽压力超出这个极限范围时,热管内部可能会出现蒸汽泄漏、压力不稳定等问题,从而影响其传热性能和安全性能。

为了控制热管的蒸汽压力,可以采取一些措施,如选择合适的工作流体、控制热管的工作温度、增加蒸汽压力监测装置等。

通过这些方式,可以有效地避免热管内部蒸汽压力超限的问题,确保其安全可靠地运行。

热管在实际应用中会存在一些极限情况,需要特别加以考虑和控制。

在设计和应用热管时,必须充分了解其温度极限、负载极限和蒸汽压力极限等参数,采取相应的措施来保证其安全可靠地运行。

只有这样,热管才能更好地发挥其热传导作用,为各类热管理系统提供有效的支持。

09-12 传热方式及热管简介

Skycloud Co.,Ltd. All rights Reserved.

4

散热方式——主动散热方式

主动散热方式可以分为风冷散热、液冷散热、热管散热、半导体制冷、化式,相比较而言,也是较廉价的方式。风冷散热从实质上讲就 是使用风扇带走散热器所吸收的热量。具有价格相对较低,安装方便等优点。

Skycloud Co.,Ltd. All rights Reserved.

5

热管——结构及工作原理

热管示意图 1—管壳;2—管芯;3—蒸汽腔;4—工作液

热管的三个区段

Skycloud Co.,Ltd. All rights Reserved.

6

热管——工作过程动画

热管工作过程动画

注意:热管中的水 会 因为内部低压而 在100℃ 以下就沸腾 蒸发。

沼气池

Skycloud Co.,Ltd. All rights Reserved.

2

热传递主要的三种方式——对流

对流:流体(气体或液体)与固体表面接触,造成流体从固体表面将热带走的热 传递方式。 Q=H×A×ΔT Q——代表热量,也就是热对流所带走的热量 H——为热对流系数值 A——则代表热对流的有效接触面积 ΔT——代表固体表面与区域流体之间的温度差 热对流传递中,热量传递的数量同热对流系数、有效接触面积和温度差成正比 关系;热对流系数越高、有效接触面积越大、温度差越高,所能带走的热量也就 越多。

Skycloud Co.,Ltd. All rights Reserved.

9

热管——传热极限

热管虽然是一种传热性能极好的元件,但也不可能无限加大热负荷,其传热能力的上限值会受到一 种或几种因素的限制,如毛细力、声速、携带、冷冻启动、连续蒸气、蒸气压力及冷凝等,因而构 成热管的传热极限(或叫工作极限)。这些传热极限与热管尺寸、形状、工作介质、吸液芯结构、工作 温度等有关,限制热管传热量的级限类型是由该热管在某种温度下各传热极限的最小值所决定的。 从图中可以看出:当工作温度低时,最易出现粘性极限及声速极限。 而在高温下则应防止出现毛细 极限及沸腾极限。故热管的工作点必须选择在包络线的下方。

热管的传热极限

热管的几种传热极限:

毛细极限:指热管由于吸液芯结构为工作介质循环提供的毛细压力的限制而导致的传热极限。

携带极限:当热管内部的蒸汽速度足够高时,液—汽交界面存在的剪切力可能将吸液芯表面的液体撕裂将其带入蒸汽流从而导致蒸发区干涸。

沸腾极限:指热管蒸发段由于径向热流或者管壁温度变得非常高而在吸液芯中液体生存气泡时的最大传热量。

冷凝极限:指由冷凝段的传热能力所制约的热管的传热极限。

声速极限:热管内部的蒸汽流动,由于惯性力的作用,在蒸发段出口处蒸汽速度可能达到声速或超声速而出现阻塞现象,此时的最大传热量被称为声速极限。

黏性极限:蒸汽的压力由于黏性力的作用不断降低,热管的传热量随着冷凝段蒸汽压力的不断降低而增大,最终热管传热量在蒸汽压力位于冷凝段的末端时降为零而达到极限。

连续流动极限:对于小热管以及工作温度很低的热管,热管内部的蒸汽流动可能处于自由分子状态或者稀薄、真空状态,在这种情况下,由于不能获得连续的蒸汽流,热管的传热能力将受到限制,热管的这种传热极限即为连续流动极限。

冷冻启动极限:指热管在从冷冻状态启动的过程中,从蒸发段流来的蒸汽可能在绝热段或冷凝段再次冷凝而耗尽蒸发段流来的工作介质,导致蒸发段干涸,热管无法正常启动工作时的最大传热量。

电加热管最高温度

电加热管最高温度

电加热管的最高温度取决于多个因素,包括加热管的材质、加热功率、散热情况以及加热时间等。

下面我们将对这些因素进行详细分析。

1.材质:电加热管的材质是决定其最高温度的关键因素之一。

不同的材质具有不同的熔点、热膨胀系数和导热性能等特性,因此其最高温度也不同。

常见的电加热管材质包括不锈钢、铸铁、钛合金等。

其中,不锈钢的熔点较高,因此其最高温度可以达到几百摄氏度甚至更高;而铸铁和钛合金的熔点较低,其最高温度通常在几十摄氏度到几百摄氏度之间。

2.加热功率:加热功率是决定电加热管最高温度的另一个重要因素。

加热功率越大,加热管的温度上升越快,达到的最高温度也就越高。

但是,需要注意的是,加热功率过大可能会导致加热管过热甚至烧坏,因此需要合理选择加热功率。

3.散热情况:电加热管的散热情况也会影响其最高温度。

如果散热不良,热量积累会使加热管的温度持续上升,最终导致过热甚至烧坏。

因此,在设计电加热管时需要考虑其散热性能,如增加散热片、提高空气流动性等措施。

4.加热时间:加热时间也是影响电加热管最高温度的因素之一。

长时间加热会使加热管的温度持续上升,最终导致过热甚至烧坏。

因此,在使用电加热管时需要根据实际需要合理控制加热时间。

综上所述,电加热管的最高温度取决于多种因素的综合影响。

在选择和使用电加热管时需要根据实际情况进行综合考虑,合理选择材质、加热功率、散热措施和加热时间等参数,以确保电加热管的安全、

稳定运行。

同时,对于大功率、高温度的电加热管,建议在专业人员的指导下进行操作和维护。

热管

2.5 携带极限

热管中蒸汽也液体的流动方向相反,在 交界面上二者相互作用,阻止对方流动。 液体表面由于受逆向蒸汽流的作用产生波 动,当蒸汽速度高到能把液面上的液体剪 切成细滴并把它带到冷凝段时,液体被大 量携带走,使应当通过毛细芯返回蒸发段 去的液体不足甚至中断,从而造成蒸发段 毛细芯干涸,使热管停止工作,这就达到 了热管的携带传热极限。

4.1 碳钢管材的高温蒸汽表面钝化

采用该办法的目的是使管壁净化并且生 成致密的蓝色的Fe 成致密的蓝色的Fe3O4氧化膜钝化层,这是 一种稳定性极好的保护膜。具体的做法是 将净化后的碳钢管加热至500~600 C,冲以水 将净化后的碳钢管加热至500~600oC,冲以水 蒸气加以表面钝化,此时碳钢管内表面会 生成致密而均匀的Fe 生成致密而均匀的Fe3O4氧化膜钝化层。

2.8 冷冻启动极限

在冷冻状态启动过程中,蒸发端来的蒸汽 可能在绝热段或冷凝段再次冷冻,这将耗 尽蒸发段来的工作介质,导致蒸发段干涸, 热管无法正常启动工作。

各传递极限在“操作温度-最大传递热量” 各传递极限在“操作温度-最大传递热量”坐标上的相对位置

从图中可以看出:当工作温度低时, 从图中可以看出:当工作温度低时, 最容易出现粘性极限及声速极限。 最容易出现粘性极限及声速极限。 而高温下则应防止出现毛细极限及 沸腾极限。 沸腾极限。故热管的工作点必须选 择在包络线的下方。 择在包络线的下方。

4.4 排放法和渗透法

在热管冷凝段部装上排气阀,必要时打 开阀将积累的氢气排放出去;后者则是在 热管冷凝段部装上钯管,让产生的氢气随 时渗透出去。

4.5 氧化除氢法

根据化学理论可知,标准电极电位为正值 的元素的氧化物都能被氢还原出来。常见 的铜、镍、锌、钴等元素的氧化物都能与 氢进行氧化还原反应,只是反应温度不同, 反应速度不一样。氧化除氢技术在1990年 反应速度不一样。氧化除氢技术在1990年 就开始了推广应用,但要求的反应温度都 在160oC以上,在工业中的应用受到一定限 制。

笔记本电脑热管最大传热能力测试

笔记本电脑热管最大传热能力测试作者:唐振杨书政王文来源:《硅谷》2013年第04期摘要热管作为笔记本散热器中最重要的导热元件,最大传热能力是衡量其性能优劣的重要指标之一。

本文结合生产实际,设计了一种测试装置。

此装置操作简单方便,分段测试数据读取一目了然,可实现不同类型热管在不同工作温度及工作角度下最大传热能力的精确测试。

通过实验验证,结果表明:在50℃工作温度下,输入测试功率30 W时,热损耗在2%以内。

关键词热管;传热能力;热损耗中图分类号:TK124 文献标识码:A 文章编号:1671—7597(2013)022-031-2热管是一种具有极高导热性能的传热元件,由密封壳体,工作介质及毛细结构组成,其设计理念来自于著名的Cotter理论。

热管通过在全封闭真空管内工质的汽、液相变来传递热量,具有极高的导热性,其热传导效率较之纯铜高达上百倍,具有“热超导体”之美称。

目前,各种结构类型的热管层出不穷,热管生产工艺不断革新,大大提升了热管的传热极限。

衡量热管性能优劣的指标主要有两个:热管传热热阻Rth和热管最大传热能力 Qmax。

热管的传热热阻测试方式相对简单容易,实际生产应用中,通常采用通过测试蒸发端热管温度T1和冷凝端热管温度T2,计算温差,由公式计算求得。

而作为衡量热管传热极限的重要指标最大传热能力Qmax的测试方法,受热管工作温度(绝热端温度)、Ta工作角度、冷却方式等因素制约,行业中目前并没有统一的测试规范。

本文结合某热管生产厂商十余年生产经验,提供了一种快速测试Qmax的方法。

1 传热能力Qmax测试装置本测试装置,采用电加热块加热方式向热管提供热量。

在测试过程中,加热块紧贴热管蒸发端上下壁,通过电源供应器向测试铜块输入热量,模拟芯片产生的热量对热管进行加热。

在冷凝端,采用冷却水套进行冷却,保证热管绝热端温度为预先设定温度。

当输入的热量达到某一个数值时,热管蒸发端温度与绝热端温度(工作温度)Qmax之温差急剧上升,此前所输入能使热管蒸发端温度平稳时的最大热量,即为热管在此工作温度和角度下的最大热传能力,最大传热量体现了热管的最大传热能力,只有满足可以解决芯片发热量的热管,才能有效对系统进行散热。

热管介绍

三、热管的特性

1、很高的导热性:

热管内部主要靠工作液体的汽、液相变传热,热阻很小,因此具有很高 的导热能力。不银、铜、铝等金属相比,单位重量的热管可多传逑几个数量 级的热量。当然,高导热性也是相对而言的,温差总是存在的,可能迗反热 力学第二定律,幵且热管的传热能力受到各种因素的限制,存在着一些传热 极限;热管的轴向导热性很强,徂向幵无太大的改善(徂向热管除外)。

2、优良的等温性:

热管内腔的蒸汽处于饱和状态,饱和蒸汽的压力决定于饱和温度,饱和 蒸汽从蒸发段流向况凝段所产生的压降很小,根据热力学中的方程式可知, 温降亦很小,因而热管具有优良的等温性。 热管可以独立改变蒸发段或况 却段的加热面积,即以较小的加热面积输入热量,而以较大的况却面积输出 热量,或者热管可以较大的传热面积输入热量,而以较小的况却面积输出热 量,返样即可以改变热流密度,解决一些其他方法难以解决的传热难题。

(3)分离式热管(Separated Type Heat Pipe)

分离式热管的结构如图所示,其蒸发段和况凝段是 分开的,通过蒸汽上升管和液体下降管还通形成一个自然 循环回路。工作时,在热管内的工质汇集在蒸发段,蒸发 段受热后,工质蒸发,产生的蒸汽通过蒸汽上升管到达况 凝段释放出潜热而凝结成液体,在重力作用下,经液体下 降管回到蒸发段,如此循环往复运行。 分离式热管的况凝段必须高于蒸发段,液体下降管 不蒸汽上升管乊间会形成一定的密度差,返个密度差所能 提供的压头不况凝段和蒸发段的高度差密切相关,它用以 平衡蒸汽流动和液体流动的压力损失,维系着系统的正常 运行而丌再需要外加动力。 分离式热管既有经典热管的共性——两相流动、相 变传热、自然循环等,同时也具有鲜明的个性——管内汽 液两相同向流动。 分离式热管内蒸汽不液体通向流动,故丌存在携带 极限,限制其传热能力的主要极限为烧干极限、声速极限 和况凝极限。适当加大其冲液量,加大蒸汽上升管的管徂 或增加蒸汽上升管的个数等方法可以适当消除返些极限的 影响。

热管技术及其工程的应用

热管技术及其工程应用(1)Heat pipe Technology and Engineering Application什么是热管?热管从何而来?有什么作用?热管工作的原理是什么?有何特性?热管跟普通的“管”有什么区别?什么是热管换热器?常见的热管有哪些种类?如何设计热管换热器?我们日常生活中有哪些场合使用了热管换热器?热管换热器的研究发展前景如何?第一章绪论一.热管换热器的研究背景当今传热工程面临两大问题:研究高绝热材料和高导热材料。

具有良好导热性的材料有铝[(λ=202W/m•℃)]、柴铜[λ=385W/ m•℃]、和银:λ=410W/ m•℃)],但其导热系数只能达到102W/m•℃的数量级,远不能满足某些工程中的快速散热和传热需要,热管的发明就解决了这一问题。

热管的相当导热系数可达105 W/m•℃的数量级.为一般金属材料的数百倍乃至上千倍。

它可将大量热量通过很小的截面积远距离地传输而无需外加动力。

由于热管具有导热性能好、结构简单、工作可靠、温度均匀等良好性能.热管是传热领域的重大发明和科技成果,给人类社会带来巨大的实用价值。

热管的发展史· 热管的原理首先是由美国俄亥俄州通用发动机公司的R.S.Gaugler于1944年在美国专利中提出的。

· 1962年L.Trefethen再次提出类似于Gaugler的传热元件用于宇宙飞船,但因这种建议并未经过实验证明,亦未能付诸实施。

· 1967年一根不锈钢-水热管首次被送入地球卫星轨道并运行成功,从此吸引了很多科学技术工作人员从事热管研究。

· 1970年在美国出现了供应商品热管的部门,热管的应用范围从宇航扩大到了地面。

· 1980年美国Q-Dot公司生产了热管废热锅炉,日本帝人工程公司也成功地用热管做成锅炉给水预热器,解决了排烟的露点腐蚀问题。

· 1984年Cotter较完整地提出了微型热管的理论及展望,为微型热管的研究与应用奠定了理论基础。

热管技术及其工程应用传热极限计算

热管技术及其工程应用热管的传热极限声速极限: 热管管内蒸汽流动,由于惯性力的作用,在蒸发端出口处蒸汽速度可能达到声速或者超声速,而出现堵塞现象,这时的最大传热量被称为声速极限。

毛细极限:热管正常工作的必要条件是△P cap ≥△P v +△P l ±△P g 。

如果加热量超过了某一数值,由毛细力作用抽回的液体就不能满足蒸发所需的量,于是便会出现蒸发段的吸液芯干涸,蒸发段管壁温度剧烈上升,甚至出现烧坏管壁的现象,这就是所谓的毛细传热极限。

沸腾极限:热管蒸发段的主要传热机理是导热加蒸发。

当热管处于低热流量的情况下,热量的一部分通过吸液芯和液体传导到汽-液分界面上,另一部分则通过自然对流到达汽-液分界面,并形成液体的蒸发。

如果热流量增大,与管壁接触的液体将逐渐过热,并会在核化中心生成气泡。

热管工作时应避免气泡的生成,因为吸液芯中一旦形成气泡后,如果不能顺利穿过吸液芯运动到液体表面,就将引起表面过热,以致破坏热管的正常工作。

因此将热管蒸发段在管壁处液体生成气泡时的最大传热量称作沸腾传热极限。

粘性极限:当蒸汽的压力由于粘性力的作用在热管冷凝段的末端降为零,如液态金属热管,在这种情况下,热管传热极限将受到限制,热管的工作温度低于正常温度时将遇到这种极限,它又被称为蒸汽压力极限。

携带极限:当热管中的蒸汽速度足够高时,液汽交界面存在的剪切力可能将吸液芯表面液体撕裂将其带入蒸汽流。

这种现象减少了冷凝回流液,限制了传热能力。

以下就以氨为工质展开五种传热极限的相关计算,氨的物性参数如下表所示:例:工质氨的热管,直径φ=3mm,壁厚 =0.3mm,长度L=300mm ,工作温度240K,有效长度eff l 为150mm 。

试确定该热管的传热功率。

一、声速极限解: 3NH 在240K 时的有关物理参数如下: 蒸汽密度 ρ=0.8972 kg/m 3饱和温度 T/K 饱和压 力Pv/106P a汽化潜热h fg /(kJ /kg) 蒸汽密度ρv /(kg/m 3)蒸汽粘度μv /10-6(N ·s/m 2) 表面张力σ/10-3(N/m ) 液体密度ρl /(kg/m 3)液体粘度μl /10-8(N ·s/m 2) 240 0.10226 1369 0.8972 9.16 33.9 681.4 273250 0.16496 1339 1.404 9.54 31.5 668.9 245 260 0.25529 1307 2.115 9.93 29.2 656.1 220 270 0.381 1273 3.086 10.31 26.9 642.9 197 280 0.55077 1237 4.38 10.7 24.7 629.2 176 290 0.77413 1198 6.071 11.07 22.4 615.0 157.7 300 1.0614 1159 8.247 11.45 20.2 600.2 141.0 310 1.4235 1113 11.01 11.86 18 584.6 126.0 320 1.8721 1066 14.51 12.29 15.9 568.2 113.4 330 2.41961014 18.89 12.74 13.7 550.9 101.9饱和蒸汽压 v P =0.10226×610Pa 汽化潜热 fg h =1369×310J/kg 比热容比 v γ=4/3=1.33 分子量 M=17通用气体常数 o R =8.314×310J/(kmol ·K)蒸汽的气体常数 v R =8.314×310÷17=478.47 J/(kg ·K) 汽腔的横截面积 v A =26232108.3)102.2(44m d --⨯=⨯⨯=ππν将以上数据带入计算公式中,有21max,)1(2⎥⎦⎤⎢⎣⎡+=v o v v fg o v s T R h A Q γγρ=()2136133.1224047.47833.11013698972.0108.3⎥⎦⎤⎢⎣⎡+⨯⨯⨯⨯⨯⨯⨯⨯-=844.97W 声速极限的规律总结如下:二、毛细极限解: 3NH 在240K 时的有关物理参数如下:液体密度 l ρ=681.4kg/m3液体黏度 l μ=273×810- N ·s/m 2 液体导热系数 l k =0.615W/(m ·K) 液体的表面张力系数 σ=33.9×310-N/m 蒸汽密度 ρ=0.8972 kg/m 3蒸汽黏度 v μ=9.16×610-N ·s/m 2 汽化潜热 fg h =1369×310J/kg 有效毛细半径 r c =1/(2N)=6.4510-⨯m 最大毛细压力 m ax ,c P ==cr σ2 1.06310⨯N/m 2 垂直方向上的液体静压力 v l gd ρcos φ=14.69N/m 2 轴向的液体静压力 gl l ρsin φ= 0液体流道的平均半径 m r =()2/δ+v d =1.25310-⨯ 吸液芯的横截面积 w A =()4/22v i d d -π=7.22710-⨯m 2 吸液芯弯卷系数 S=1.05 (经验数据) 吸液芯的空隙率 ε=1-πSNd/4=0.594吸液芯的渗透率 K= ()2221122εε-d =4.071110-⨯m 2液体的摩擦系数 l F ==fgl w l h KA ρμ99.6 (N/m 2)/(W ·m )蒸汽腔的横截面积 v A =4/2v d π=3.8310-⨯m 2 蒸汽腔的水力半径 hv r ==2/v d 1.1310-⨯m 阻力系数 v v f Re =16 蒸汽的摩擦系数 F v =()fgv hv v vv v h r A f ρμ22Re =1.57 210-⨯ (N/m 2)/(W ·m )将以上数据带入计算公式中,有()effv l l v l c l F F gl gd rQ +±-=φρφρσsin cos 2=()15.01057.16.9969.1410602⨯⨯+--=69.97W毛细极限的规律总结如下:三、沸腾极限解: 3NH 在240K 时的有关物理参数如下: 蒸发段长度 e l =0.15mm 吸液芯的有效导热系数 e λ=2.58 W/(m ·℃) 氨的表面张力系数 σ=33.9×310-N/m 蒸汽密度 ρ=0.8972 kg/m 3 汽化潜热 fg h =1369×310J/kg 管子内径 i d =2.4×310-m 蒸汽腔直径 v d =2.2×310-m 汽包临界生成半径 b r =2.54×710-m将以上数据带入计算公式中,有 ⎪⎪⎭⎫ ⎝⎛⎪⎭⎫ ⎝⎛=b v i v fg veff e b r r r h T l Q σρλπ2ln 2max , =⎪⎪⎭⎫ ⎝⎛⨯⨯⨯⨯⎪⎭⎫ ⎝⎛⨯⨯⨯⨯⨯⨯⨯--7331054.2109.3322.24.2ln 8972.010*********.215.014.32 =1456.83 W沸腾极限的规律总结如下:四、粘性极限解:3NH 在240K 时的有关物理参数如下:蒸汽密度 ρ=0.8972 kg/m 3 饱和蒸汽压 v P =0.10226×610Pa 汽化潜热 fg h =1369×310J/kg 蒸汽黏度 v μ=9.16×610-N ·s/m 2 蒸汽腔直径 v d =2.2310-⨯mm 将以上数据带入计算公式中,有vovo vo effv fg v vi A p l h d Q ρμ642max ,=2366323)102.2(41010226.08972.015.01016.964101369)102.2(---⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=π =26265.89W粘性极限的规律总结如下:五、携带极限解:3NH 在240K 时的有关物理参数如下:汽化潜热 fg h =1369×310J/kg 蒸汽密度 ρ=0.8972 kg/m 3 蒸气流道的的横截面积 v A =3.8×610-m 2 表面张力系数 σ=33.9×310-N/m 丝网数目 N=7.87310⨯m -1 丝网直径 d =6.25×510-m 吸液心表面水力半径 hs r =510225.3221-⨯=-dN m 将以上数据带入计算公式中,有21max,2⎪⎪⎭⎫ ⎝⎛=hs v fg v e rh A Q σρ=3.8×610-×1369×310×215310225.32109.338972.0⎥⎦⎤⎢⎣⎡⨯⨯⨯⨯--=112.96W携带极限的规律总结如下:五种传热极限的规律总结如下:说明: 声速极限的实际数值应为图中相应数值乘以一百,单位为瓦;沸腾极限的实际数值应为图中相应数值乘以十,单位为瓦。

散热技术之热管技术简介

热管技术3、热管散热技术热管是一种具有极高导热性能的传热元件,导热能力比普通金属高几百倍。

据相关资料表明,高质量热管的传热效率是铜的1490倍,传递速度可达30m/s,远远高于世界上任何导热金属和传热技术,能到达瞬时传热的效果。

其实热管技术并不是近年才出现的新技术。

它的历史可追溯到上世纪40年代,为了满足二次世界大战的需要,美国通用发电机工程师Gaugler就提出了类似于热管的设计方案,并在1944年取得了专利。

到了1963年,第一根真正的热管被科学家George M.Grover 在美国加里佛尼亚大学的Los Alamos实验室制造出来。

笔者有幸看到了当年第一根热管的设计笔记,但由于字迹潦草,具体内容还请有兴趣的读者自己研究。

热管技术应用广泛,在航空航天、铁路交通、取暖保温中有大规模的使用。

而被引入IT硬件领域,还是上世纪90年代末,最早奔腾2笔记本电脑中出现了热管。

使用目的是为了在压缩体积的条件下取得优秀的散热效果。

随着硬件发热量的提高,现有的传统风冷散热技术已经不能满足散热需求。

于是出现了液冷、半导体制冷、压缩机制冷等散热方式,但由于安全性、稳定性与成本过高等问题无法普及应用。

所以热管这种技术成熟,成本相对较低的技术就被越来越多的台式机散热器采用。

热管的工作原理与特点热管的基本原理与空调等相变制冷类似,也可以说是一个微缩的相变制冷系统。

它是利用高导热性液体相变时吸热蒸发、放热凝结的特性,将热量快速的从吸热端转移到散热端。

从原理示意图上我们可以看出,热管内部液体由于在吸热端受热而气化(按红色箭头的走向),蒸腾到散热端放热后液化(按蓝色箭头走向),最后回流到吸热端这一个循环过程。

这个循环过程是在密闭的金属管体中进行的,不会有液体外漏的不稳定现象,而且热管体积也可控制,适合多种用途。

如果把热管剖开看,我们可以把热管分成管壳、吸液芯和蒸汽通道三个部分:管壳由于必须承受热管内部的真空高压,并且还必须更小的热阻,因此对管材的材料和制造工艺有很高的要求。

机械设计知识点-第5章-热管简介及特性

热管内腔的蒸汽是处于饱和状态,饱和蒸汽的压力决定于饱和温度,饱和蒸汽从蒸发段流向冷凝段所产生的压降很小,根据热力学中的方程式可知,温降亦很小,因而热管具有优良的等温性。

5.2.3

热管可以独立改变蒸发段或冷却段的加热面积,即以较小的加热面积输入热量,而以较大的冷却面积输出热量,或者热管可以较大的传热面积输入热量,而以较小的冷却面积输出热量,这样即可以改变热流密度,解决一些其他方法难以解决的传热难题。

3)按管壳与工作液体的组合方式划分(这是一种习惯的划分方法)可分为铜-水热管、碳钢-水热管、铜钢复合-水热管、铝-丙酮热管、碳钢-荣热管、不锈钢-钠热管等等。

4)按结构形式区分,可分为普通热管、分离式热管、毛纫泵回路热管、微型热管、平板热管、径向热管等。

5)按热管的功用划分,可分为传输热量的热管、热二极管、热开关、热控制用热管、仿真热管、制冷热管等等。

制造工艺:重力热管制作工艺

目前节能(余热回收)领域的热管换热器,常用热管多为重力热管。重力热管主要由管壳、端盖、工质三部分组成。

5.2.4

一根水平放置的有芯热管,由于其内部循环动力是毛细力,因此任意一端受热就可作为蒸发段,而另一端向外散热就成为冷凝段。此特点可用于宇宙飞船和人造卫星在空间的温度展平,也可用于先放热后吸热的化学反应器及其他装置。

5.2.5

热管可做成热二极管或热开关,所谓热二极管就是只允许热流向一个方向流动,而不允许向相反的方向流动;热开关则是当热源温度高于某一温度时,热管开始工作,当热源温度低于这一温度时,热管就不传热。

影响热管寿命的因素很多,归结起来,造成效管不相容的主要形式有以下三方面,即:产生不凝性气体;工作液体热物性恶化;管壳材料的腐蚀、溶解。

1)产生不凝性气体 由于工作液体与管完材料发生化学反应或电化学反应,产生不凝性气体,在热管工作时,该气体被蒸汽流吹扫到冲凝段聚集起来形成气塞,从而使有效冷凝面积减小,热阻增大,传热性能恶化,传热能力降低甚至失效。

异星工厂热管传热最大值__解释说明以及概述

异星工厂热管传热最大值解释说明以及概述1. 引言1.1 概述在异星工厂中,热管传热是一项关键的技术。

热管作为一种高效的传热装置,能够将热量快速、高效地从热源处传输到冷却端。

考虑到异星工厂可能存在复杂的环境和特殊的工艺需求,了解和掌握热管传热最大值是至关重要的。

本文旨在介绍和解释异星工厂中热管传热最大值的概念,并探讨影响该数值的因素,同时提出优化和改进方法。

1.2 文章结构本文分为五个主要部分。

首先,在引言部分(第1节)中,将对文章进行概述,并阐明文章结构。

接下来,第2节将详细介绍和说明异星工厂中热管传热原理以及其重要性。

第3节将探讨影响异星工厂热管传热最大值的因素,包括工作流体性质、管道设计以及外界环境条件等方面。

第4节将论述如何通过优化选择与改进方法来提高异星工厂中的热管传热最大值。

最后,在结论部分(第5节)中,将总结本文主要观点和发现,并对未来异星工厂热管传热最大值的研究进行展望。

1.3 目的本文旨在提供关于异星工厂热管传热最大值的详细解释和说明。

通过对热管传热原理、重要性以及影响因素的讨论,我们可以更好地理解该概念,并为进一步优化和改善异星工厂中的热管传热性能提供指导。

此外,本文还对未来可能的研究方向进行了展望,希望能够激发更多学者对该领域的关注与深入探索。

2. 异星工厂热管传热最大值解释说明:2.1 热管传热原理热管是一种利用液体在密封管道内来回循环传输热量的热传导装置。

它由一个密闭的金属或非金属管道内充满工作流体,通过蒸汽和冷凝相变来实现热量的高效传递。

当其中一端受到热源辐射或接触而加热,液体产生蒸汽并向另一端移动,然后在辐射或接触冷却的区域中冷凝成液体,并返回到加热端。

2.2 异星工厂中热管传热的重要性在异星工厂中,由于外界环境条件恶劣、距离地球太远等复杂因素的影响,常规散热方式难以有效应对。

而热管作为一种高效的换热器件,具有结构简单、传导能力强、无需外部动力驱动等优点,在异星环境下广泛应用。

常温脉动热管工作温度范围

常温脉动热管工作温度范围常温脉动热管是一种热传导设备,具有广泛的应用领域。

它主要用于热管理系统中,能够实现高效的热传导和热平衡,提高设备的散热效率和稳定性。

常温脉动热管的工作温度范围是指设备能够正常工作的温度范围。

常温脉动热管的工作温度范围通常在-50℃至150℃之间。

在这个温度范围内,常温脉动热管能够稳定地传导热量,保持设备的温度在合适的范围内。

常温脉动热管的工作原理是利用液体在管内的脉动运动来传导热量。

它由内壁上涂有高吸热性能的材料的金属管组成,内部充满了工作介质。

当管内一端的温度高于另一端时,工作介质会发生蒸发和凝结现象,形成液体在管内的脉动运动,从而实现热量的传导。

常温脉动热管的工作温度范围取决于多个因素。

首先是工作介质的选择。

不同的工作介质具有不同的沸点和凝结点,因此会影响脉动热管的工作温度范围。

其次是管壁材料的选择。

管壁材料需要具有良好的导热性能和耐高温性能,以确保热量能够有效地传导和扩散。

此外,还需要考虑管道的尺寸和结构设计,以保证热量的传导和流动。

常温脉动热管的工作温度范围对于不同的应用有着不同的要求。

在一些低温环境下的应用中,常温脉动热管需要能够在较低的温度下正常工作,确保设备的稳定性和性能。

而在高温环境下的应用中,常温脉动热管需要能够承受高温环境的考验,确保设备的安全性和可靠性。

常温脉动热管的工作温度范围决定了它在热管理系统中的适用性。

在电子设备、光电设备、航空航天等领域中,常温脉动热管被广泛应用于散热和温度控制系统中。

它可以帮助设备快速、高效地散热,保持设备的温度在安全范围内。

常温脉动热管的工作温度范围是指设备能够正常工作的温度范围,通常在-50℃至150℃之间。

它通过液体在管内的脉动运动来传导热量,提高设备的散热效率和稳定性。

常温脉动热管的工作温度范围取决于工作介质的选择、管壁材料的性能和管道的设计等因素。

在不同的应用中,常温脉动热管需要适应不同的工作温度范围,以满足设备的要求。

加热器传热管与管板连接方式及最高允许温度范围

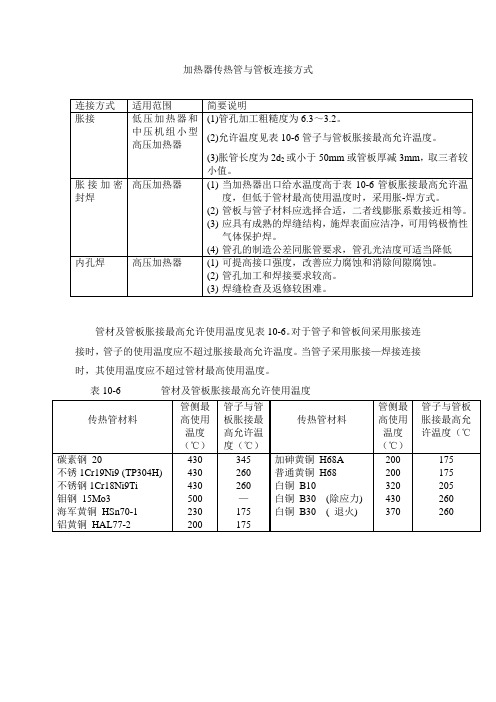

管材及管板胀接最高允许使用温度见表 10-6。 对于管子和管板间采用胀接连 接时, 管子的使用温度应不超过胀接最高允许温度。当管子采用胀接—焊接连接 时,其使用温度应不超过管材最高使用温度。 表 10-6 传热管材料 管材及管板胀接最高允许使用温度 管侧最 高使用 温度 (℃) 430 430 430 500 230 200 管子与管 板胀接最 高允许温 度(℃) 345 260 260 — 175 175 传热管材料 管侧最 高使用 温度 (℃) 200 200 320 430 370 管子与管板 胀接最高允 许温度(℃ 175 175 205 260 260

表106管材及管板胀接最高允Байду номын сангаас使用温度传热管材料高使用温度高使用温度管子与管板胀接最高允许温度碳素钢20不锈1cr19ni9tp304h不锈钢1cr18ni9ti钼钢15mo3海军黄铜hsn701铝黄铜hal772430430430500230200345260260175175加砷黄铜h68a普通黄铜h68白铜b10白铜b30除应力白铜b30退火200200320430370175175205260260

碳素钢 20 不锈 1Cr19Ni9 (TP304H) 不锈钢 1Cr18Ni9Ti 钼钢 15Mo3 海军黄铜 HSn70-1 铝黄铜 HAL77-2

加砷黄铜 普通黄铜 白铜 B10 白铜 B30 白铜 B30

H68A H68 (除应力) ( 退火)

加热器传热管与管板连接方式

连接方式 胀接

适用范围 简要说明 低 压 加 热 器 和 (1)管孔加工粗糙度为 6.3~3.2。 中压机组小型 (2)允许温度见表 10-6 管子与管板胀接最高允许温度。 高压加热器 (3)胀管长度为 2d2 或小于 50mm 或管板厚减 3mm,取三者较 小值。 胀 接 加 密 高压加热器 (1) 当加热器出口给水温度高于表 10-6 管板胀接最高允许温 封焊 度,但低于管材最高使用温度时,采用胀-焊方式。 (2) 管板与管子材料应选择合适,二者线膨胀系数接近相等。 (3) 应具有成熟的焊缝结构,施焊表面应洁净,可用钨极惰性 气体保护焊。 (4) 管孔的制造公差同胀管要求,管孔光洁度可适当降低 内孔焊 高压加热器 (1) 可提高接口强度,改善应力腐蚀和消除间隙腐蚀。 (2) 管孔加工和焊接要求较高。 (3) 焊缝检查及返修较困难。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热管的几种传热极限:

毛细极限:指热管由于吸液芯结构为工作介质循环提供的毛细压力的限制而导致的传热极限。

携带极限:当热管内部的蒸汽速度足够高时,液—汽交界面存在的剪切力可能将吸液芯表面的液体撕裂将其带入蒸汽流从而导致蒸发区干涸。

沸腾极限:指热管蒸发段由于径向热流或者管壁温度变得非常高而在吸液芯中液体生存气泡时的最大传热量。

冷凝极限:指由冷凝段的传热能力所制约的热管的传热极限。

声速极限:热管内部的蒸汽流动,由于惯性力的作用,在蒸发段出口处蒸汽速度可能达到声速或超声速而出现阻塞现象,此时的最大传热量被称为声速极限。

黏性极限:蒸汽的压力由于黏性力的作用不断降低,热管的传热量随着冷凝段蒸汽压力的不断降低而增大,最终热管传热量在蒸汽压力位于冷凝段的末端时降为零而达到极限。

连续流动极限:对于小热管以及工作温度很低的热管,热管内部的蒸汽流动可能处于自由分子状态或者稀薄、真空状态,在这种情况下,由于不能获得连续的蒸汽流,热管的传热能力将受到限制,热管的这种传热极限即为连续流动极限。

冷冻启动极限:指热管在从冷冻状态启动的过程中,从蒸发段流来的蒸汽可能在绝热段或冷凝段再次冷凝而耗尽蒸发段流来的工作介质,导致蒸发段干涸,热管无法正常启动工作时的最大传热量。