长绒棉精梳牵伸工艺优化

精梳机顶梳齿密对长绒棉精梳质量及成纱质量的影响

参考文献[1] 宋英莉.提高牛仔用纱质量的几项技术措施[J].棉纺织技术,2017,45(12):67-70.[2] 王志鸿,王充.浅议弹力牛仔织物的特点及其发展趋势[J].棉纺织技术,2018,46(12):81-84.[3] 李丹丹,祝成炎,田伟,等.赛络纺棉双丝弹力包芯纱牛仔织物的性能[J].现代纺织技术,2017,25(6):45-48.[4] 赵利,潘红,章友鹤.半精纺的产品创新及工艺优化[J].纺织导报,2017(5):73-76.[5] 陈崇利,马秀霞,吕显锋,等.仿针织双弹牛仔面料的生产实践[J].棉纺织技术,2017,45(5):63-66.[6] 夏建林,章友鹤.牛仔布用纱的开发创新与质量控制技术[J].纺织导报,2010(10):36-40.[7] 洪昌义.低配棉低捻度牛仔用转杯纱的生产[J].棉纺织技术,2019,47(8):65-67.目前双芯丝包芯纱是弹力牛仔布生产中使用较多的纱线品种,但如果纱线线密度与芯丝规格互配不当或芯丝退绕张力不匀,均易产生芯丝露白疵点,造成布匹降等。

为减少该疵点产生,提高布面质量,应从控制长丝张力和络筒捻结两方面进行工艺优化设计,长丝退绕张力要采用加装吊环张力器,加装大导轮和使用张力胶辊等技术措施来降低长丝退绕运行的不稳定性。

同时,对络筒电清参数设定进行把关,解决络筒捻接问题,减少百万米总切疵带来的长丝露白数量,使其控制在标准范围内以满足牛仔布加工要求。

4 结语近几年来,国内牛仔布及牛仔用纱生产企业根据消费者对牛仔服饰的舒适化、功能化的需求,先后开发了多种新型牛仔布,如新型弹力牛仔布、多功能牛仔用布、轻薄型牛仔布、针织牛仔布与仿针织牛仔布等四大系列。

目前,由于使用纤维原料多样化及牛仔用纱的新型化与功能化,彻底改变了牛仔布使用原料单一、织物厚重、色泽单调的格局,牛仔布正在向多品种、多用途、多色彩、多功能的“四多”方向发展,既适应了人们对牛仔服饰穿着的新需求,又提高了我国牛仔用纱、牛仔布、牛仔服饰在国内外市场的竞争力。

精梳长绒棉5.8tex纱的节棉实践

辊清 棉 机 ( F 1 9型 三 刺辊 清 棉 机 ) 或 A0 — C 0 sF A9 0 2型 双 棉 箱 给 棉 机 —

F 24 型 梳 棉 机 一 A 2B

F 31 A 1 F型并 条机 ( 并 ) 预 一

E 2型条 并 卷 联 合 3

司 的一个 常规 品种 , 纺纱 难 度较 大 , 吨纱 用棉 量也 较 高 ,0 8年初 吨纱用 棉为 1 0 .9 k 。要 想 在 20 32 g 4 完 成 用户要 求 的 基 础上 进 一 步 降低 用 棉 成 本 , 如 何 避 免纤 维 损 伤 、 少 短绒 产 生 , 减 降低 棉 结 , 工 是

作 者 简 介 : 昭 民 ( 9 0 ) 男 , 程 师 , 城 ,5 0 0 孟 17 一 , 工 聊 22 0 收 稿 日期 :0 9 1 .0 2 0 -2 1

2 各 工 序 工 艺 配 置及 生产 措 施

2 1 配 棉 工 序 .

由于用 户对 精 梳 长 绒 棉 5 8tx品 种 要 求 高 . e

好、 单纤强 力 较 高 的新疆 长绒 棉 为 主 体成 分 。原

棉 马克隆值 控 制 在 3 7~ . 。为 了节 约 配 棉 成 . 42 本 , 用一定 比例 的新疆 13长绒棉 , 由于其 含 使 3 但 杂较 高 , 我们 对 新 疆 13长绒 棉 在 清棉 中采 用 了 3 单独 的除杂 工 艺 , 然后 在 预 并 采取 与 新 疆 17长 3

2 4 精 梳 工 序 .

绒棉 棉条混 和 的混 棉 方式 。配棉 等 级 在 1 ~2级

之间 。原棉 接批 做 到勤 调 、 变 、 变 , 利 于 成 少 慢 有 纱质量 的稳 定及各 工序 工艺参 数 的相对稳 定 。根 据季节 不 同 , 配棉灵 活 掌握 , 时调 整 。 及

纺长绒棉精梳工艺

纺长绒棉精梳工艺一、纺长绒棉精梳工艺的定义纺长绒棉精梳工艺是一种用于加工长绒棉纤维的纺纱工艺。

它通过对长绒棉进行精密梳理和纺纱处理,使得棉纤维的纤维长度更加均匀,纤维间的杂质和短纤维减少,从而得到更加优质的纱线。

纺长绒棉精梳工艺通常包括以下几个主要步骤:1. 筛选:首先对原料进行筛选,去除杂质和短纤维,保留长绒棉。

2. 干燥:将筛选后的长绒棉进行干燥处理,以降低纤维含水量,提高纺纱质量。

3. 梳理:将干燥后的长绒棉送入梳棉机进行梳理。

梳棉机通过旋转的钢丝锥将棉纤维进行精密梳理,使纤维在纱线中的排列更加平行,纤维长度更加均匀。

4. 平行化:经过梳理的纤维进一步通过平行机进行平行化处理,使得纤维在纱线中的排列更加整齐,提高纺纱效果。

5. 纺纱:平行化后的纤维送入纺纱机进行纺纱处理。

纺纱机通过旋转纺杆将纤维进行拉伸和扭转,形成纺纱线。

6. 纺纱成品:纺纱机输出的纺纱线经过整理、捻合等环节,最终形成纺长绒棉纱线的成品。

三、纺长绒棉精梳工艺的特点纺长绒棉精梳工艺具有以下几个特点:1. 纤维长度均匀:经过精梳处理的长绒棉纤维长度更加均匀,纤维间的差异性较小,提高了纺纱质量。

2. 减少杂质和短纤维:通过梳理和筛选等工艺,可以有效去除纤维中的杂质和短纤维,提高了纱线的纯度和强度。

3. 提高纺纱效率:纺长绒棉精梳工艺采用了现代化的机械设备,可以实现自动化生产,提高了纺纱的效率和产量。

4. 优质的纺纱线:经过精梳处理后,得到的纺长绒棉纱线质量更加优良,具有较高的强度和柔软度,适用于高品质纺织品的生产。

四、纺长绒棉精梳工艺的应用纺长绒棉精梳工艺广泛应用于高档纺织品的生产,如高级面料、针织品、家纺产品等。

由于纺长绒棉精梳工艺能够提高纱线的质量和纺纱效率,生产出的纺织品具有较高的品质和附加值,因此在高端市场具有一定的竞争优势。

总结:纺长绒棉精梳工艺是一种用于加工长绒棉纤维的纺纱工艺,通过精密梳理和纺纱处理,得到纤维长度更加均匀、杂质和短纤维减少的优质纱线。

应用新型细纱牵伸专件提高CJ7.3tex纱质量

* 通讯联 系人 : 刘丽娜 ( 9 1) 女 , 1 7一 , 陕西 省周至 人 , 助理 工程 师, 从事 纺织 工艺研究工作 , - a : o di @1 6 c 。 Em iw or g 2.o l n n r

・

3 ・ 4

纺织科技 避展

21 年第 4 01 期

复磨进刀量大, 对成纱质量不利等因素 , 复磨周期定 将

12 1 试 验机 型 ..

13 试验 结 果 .

() 析表 1表 2数据 得 出 , A5 8机 型 18 细 1分 、 F 2 4# 纱机 由于使 用 了 YJ一 12 摇 架 , 纤 中铁 壳 及 碳 纤 z 4A 碳

上销 , A5 3 而 1 A机 型 3 细 纱机 仍用 TF 8 1 8 摇 3 1~ 1A

2 1 试 验说 明 .

由于我 公 司没 有冷 冻 站 , 调 虽经 改 造但 能力 有 空

限 , 能完 全 满 足 生 产 需 要 , 别 是 夏 季 高 温 高 湿季 不 特 节, 车间 内区域 温湿 度差别 较 大 。二 、 工 区紧靠 空调 三

架、 铁中铁壳、 铁上销 , 同品种同配棉情况下 , 在 成纱条 干 C 值差异在 15/ V . 左右 , 9 6 可见新型牵伸专件对改 善成纱条干 C 值影响之大。 V () 2 由于铝衬胶辊套差为零 , 解决了双层不处理胶 辊在使用过程中应力重新分 配问题 , 精磨后胶 辊圆整 度好 , 对纤 维 的 握 持 好 , 头 相 对 较 低 。管 间 C 断 Vb和 双层 不处理 胶辊 相差 0 6左 右 , . 纺纱 一致 性 好 , 与锭 锭 间条 干 C 9值差 异小 , 面风 格好 。 V 6 / 布

() 衬 胶 辊 的 主 要 优 点 是 成 纱 一 致 性 好 , 间 3铝 管 C 小, Vb 对一些布面风格要求 高, 路清晰 的高档 织 纹

双精梳准备工艺流程的调整方法

双精梳准备工艺流程的调整方法文/刘允光唐博(聊城允光精梳技术服务中心,临清市华兴纺织有限公司)在生产特细号纱线时常采用双精梳工艺,以最大限度地排除精梳条内的短绒、结杂,提高纤维长度整齐度。

采用双精梳工艺的最大难点之一是二道精梳小卷退绕严重粘卷的问题。

01双精梳工艺的技术难点生产特细号纱常用纤维长度长、细度细的长绒棉原料,而双精梳工艺准备工序并合数过多、牵伸倍数过大而导致牵伸过度,小卷中纤维的伸直平行度很好,使小卷内的纤维间缺乏必要的抱合力而造成小卷粘连,特别是二道精梳小卷粘卷更严重,不易成网,并粗工序缠绕也会很严重,对成纱质量的影响较大。

为减轻二道精梳的粘卷问题、保证顺利成网,有些企业在二道条并卷时搭配几根预并条,这也是无奈之举。

减小棉卷定量可以降低总牵伸倍数,但小卷定量也不宜过轻,否则容易缠绕而无法正常生产。

生产实践表明:合理设置双精梳准备工艺流程和总并合数、适当减少总牵伸倍数、改善小卷结构,是解决二道精梳小卷粘连的关键。

02不同精梳准备工艺流程双精梳工艺调整案例目前国内常用的精梳准备工艺流程基本上有三种:预并条机→条卷机工艺;条卷机→并卷机工艺;预并机→条并卷机工艺。

三种流程的共同特点是在二道精梳机小卷严重粘连。

因而双精梳工艺应在满足小卷质量的前提下最大限度地减少准备工艺的总并合数、降低总牵伸倍数,避免过度牵伸,二道精梳准备工艺的成卷机构最好不牵伸,直接并合成小卷即可,以避免二道精梳条子过熟过烂。

2.1 预并→条卷工艺流程的调整预并→条卷工艺的小卷纵向条痕明显,在单精梳流程中已很少选用,但在双精梳工艺中仍有一定优势。

调整案例:A272F型并条机→A191型条卷机→A201型精梳机(一道精梳)→A191型条卷机→A201型精梳机(二道精梳)。

主要工艺参数见表1。

2.1.1 总并合数由于A201C/D型精梳机为双桶3个小卷并合喂入,而A201E/F 型精梳机为单桶6个小卷并合喂入,经过计算该工艺流程的总并合数为12960-51840,若一次、二道精梳均采用3个小卷喂入,总并合数为12960,在精梳退绕过程没有出现棉卷粘连现象,但精梳条的重量不匀率及条干不匀率较高;若头道精梳采用6个小卷喂入、二道精梳采用3个小卷喂入,总并合数为25920,棉卷略有粘连现象;而一次、二道精梳均采用6个小卷喂入,总并合数可达51841,二道精梳会出现明显小卷的粘连现象。

用正交试验法优化生产精纺羊绒纱工艺参数

用正交试验法优化生产精纺羊绒纱工艺参数摘要用毛纺设备生产精纺羊绒在工艺参数选择方面完全不同于常规的毛类产品,主要是由于羊绒的纤维短,细度细,卷曲度大。

决定了包括喂入负荷、喂入根数、牵伸倍数、前隔距、总隔距、喂入及牵伸及出条及卷绕张力、下机重、针板密度、拔取隔距、拔取长度、集合器大小和毛油和抗静电剂的种类及加入量等一系列工艺参数都需要进行摸索。

为此采用正交试验的方法对生产精纺羊绒纱的工艺参数进行优化,取得一定成绩,产品得到市场和用户的一致好评。

关键词:羊绒;卷曲度;短纤维;精纺;和毛油;回潮由于中国石油大庆炼化公司纺织厂的设备为精梳毛纺设备,主要适应做纤维长度在70mm~110mm之间天然纤维,化学纤维的纯纺或混纺产品。

针梳机最小隔距为30mm,而羊绒纤维的平均长度在36mm左右,30mm以下短绒含量在20%~30%之间,羊绒纤维的卷曲度也大于羊毛纤维,毛纺设备对这些短纤维控制不住,条干很差。

所以在工艺参数的选择上完全不同于常规的毛类产品。

通过很多次试验方法对比,最终选择正交试验的方法优选羊绒纱的工艺参数,这种方法经过实践证明简单易行,完全适合优化工艺参数,效果显著。

经过优化工艺参数生产精纺羊绒纱产品质量取得显著变化,纱线的乌斯特条干水平大幅度提高,乌斯特CV%值均由乌斯特世界公报的50%水平范围提高到乌斯特世界公报的5%水平范围内;纱线的外观质量织片由有厚薄档、云斑比较明显变成织片云斑很淡,没有厚薄档;纱线的可纺性原来特别差,用毛率很大,工人的劳动强度也很大,经过正交试验优化工艺参数后用毛率从原来的111.5%降低到现在的107.73%,原来纺纱一车间细纱每人当一台车,现在两人当三台车,生产效率提高50%。

下面以生产精纺羊绒纱16.67tex/2为例,采用正交试验方法优化其工艺参数。

1 分析影响精纺羊绒纱线产品质量的主要影响因素1.1 精纺对精纺羊绒纱的质量要求与各种因素的关系客户对纱线的产品质量要求主要包括外观实物质量和物理指标和条干水平,而这些质量要求除了和原料本身的指标、生产环境、操作工的本身素质、设备完好状态有关外,主要是产品的工艺流程和工艺参数有直接的关系,它关系到产品质量的好坏。

精梳工序加工长绒棉的几项措施

板 间的梳 理质 量 ; 时 有针 对 性 地 调 整 相关 工艺 同 参数 , 高排杂 效果 。 提 ( ) 保 证 梳 棉 刺 辊 和 锡 林 线 速 比 的 前 提 4在

革新 改造 ・

棉 在并 条头并 与 细 绒 棉进 行 并 合 , 以保 证 产 品 质 量 的 同时 兼 顾 生 产 的 正 常 进 行 。所 选 长 绒 棉 指

标 : 棉 等 级 2 0级 , 体 长 度 3 . m, 质 长 配 . 主 6 3m 品

度 3 . m, 绒率 8 1 % , 8 2m 短 . 7 含杂 率 12 % , . 6 单纤

有 以下 几点 。

() 1 精梳 准 备 工 序 牵 伸 倍 数 不 能 过 大 , 止 防

棉条 过 于熟 烂 。预 并 工 序 A 7 F型 预 并 条 机 采 22

用 5根并 合 , 区牵 伸 17 后 . 7倍 ; 牵 伸 5倍 ~6 总 倍 , 可 能 伸直 前 弯 钩纤 维 ; 拉 隔 距 8 1 尽 罗 i T mx1 4 m m。A 9 型 条卷机 采用 1 11 8根并 合 , 止 小卷 黏 防 卷 , 善小卷 纵 向 、 向均 匀度 ; 改 横 总牵 伸 13 9倍 ; .9 为 改善小 卷 的条 痕 现象 , 条 罗拉 ~给 棉 罗 拉 牵 导 伸 由 10 94倍 降 为 10 5倍 。 . 2 .0

强力 C V值 6 1 , 克 隆 值 3 8 。在 精 梳 工 序 .% 马 .2

中, 长绒 棉 的纺 制 特 别 重要 , 了不 使纤 维 梳 断 , 为

在保证 产 品质量 的前 提 下 降 低精 梳 落 棉 , 少 吨 减

纺织行业年终工作总结优化生产工艺提高产品品质

纺织行业年终工作总结优化生产工艺提高产品品质纺织行业年终工作总结:优化生产工艺提高产品品质在过去的一年中,我所在的纺织行业取得了长足的发展。

为了进一步提高产品品质、优化生产工艺,并使企业在市场竞争中站稳脚跟,我在本文中将总结一下过去一年的工作情况,并提出一些改进建议。

1. 前言作为一家纺织企业,产品品质一直都是我们的核心竞争力。

通过对过去一年产品品质进行分析,我们可以发现一些问题,如织料有色差、染色不均匀、缝线断裂等。

这些问题直接影响了产品的市场竞争力和企业的声誉。

因此,我们迫切需要优化生产工艺,提高产品品质。

2. 优化设计与评估流程为了提高产品的品质,我们需要优化设计与评估流程。

首先,我们可以引入CAD技术,通过计算机辅助设计来提高设计质量和生产效率。

其次,在设计过程中,我们需要引入严格的评估标准,确保产品的各项指标能够满足要求。

3. 加强原材料采购管理优质的原材料是保证产品品质的基础,因此,我们需要加强原材料采购的管理。

建立健全的供应商评估制度,选择合作伙伴时不仅要考虑价格因素,还要综合考虑供货能力、产品质量、交货周期等。

此外,我们还应加强原材料的质量检验,确保原材料的合格率。

4. 引入先进设备和技术在优化生产工艺方面,引入先进的设备和技术是非常重要的。

我们可以投入资金购买并更新现有设备,以提高生产效率和产品品质。

同时,我们还可以引进一些先进的生产工艺技术,如自动化生产线、智能检测设备等,以提高生产效率和产品质量,降低生产成本。

5. 增加员工培训与技能提升员工是企业的核心竞争力,提高员工的技能水平对于优化生产工艺和提高产品品质至关重要。

我们可以通过组织培训班、邀请专家进行技术指导等方式,提高员工的专业知识和技能水平。

另外,我们还可以建立良好的激励机制,激励员工积极参与技能培训和学习。

6. 加强质量控制与反馈优化生产工艺和提高产品品质还需要加强质量控制与反馈。

建立健全的质量控制体系,严格按照国家标准和企业要求进行检测与评估。

精梳工序工艺优化与分析

第 7期

棉 瞌织枝

C o t t o n T e x t i l e T e c h n o l o g y 【5 5】

2 O 1 5年 7月

精 梳 工序 工 艺优 化 与分 析

李 克 来

( 河南 省纺织器材公司 , 河南郑 州 , 4 5 0 0 0 7 )

s y s t e m. Re l a t i v e p r o c e s s i n g s h o u l d b e o p t i mi z e d . I n c o n d i t i o n o f r e d u c i n g c o mb i n g wa s t e , t h e p u r p o s e s o f i mp r o —

摘要 : 探 讨精梳工序工 艺优化 的措施 。通过 对精梳 准备 罗拉 隔距 、 牵伸倍数 、 精 梳 落棉 隔距 、 弓形板 定

位、 顶梳插入 深度 、 总 牵伸 倍 数 及 顺 转 定 时 、 并条 后 区 牵伸 倍 数 及 隔 距 的 优 化 , 使 小 卷 中纤 维 伸 直 平行 度 提 高 , 消

C o mb e d s l i v e r e v e n n e s s CV v a l u e a n d d r a wi n g s i l v e r e v e n n e s s CV v a l u e we r e r e d u c e d . j c 1 4 . 6 t e x y a r n q u a l i t y

d e gr e e of f i be r i n s m al l l a p i s i m pr ov e d. The p he no me non o f a dhe s i on a nd l a y e r i ng f or s ma l l l ap we r e e l i mi na t e d .

精梳紧密纺棉纱关键工艺优化研究

精梳紧密纺棉纱关键工艺优化研究作者:沈红艳杜龙军刘义龙来源:《轻纺工业与技术》 2011年第6期沈红艳,杜龙军,刘义龙(江苏双山集团股份有限公司,江苏射阳 224300)【摘要】紧密纺的出现给纺高支纱提供了方便,现介绍紧密纺基本原理,以正交试验法对影响高支棉纱的四个关键工艺(网格圈目数、吸风负压、前胶辊加压、隔距块)进行优化设计,其中圈目数的多少首次考虑到紧密纺关键工艺中,分析了紧密纺网格圈目数对棉纱质量的影响。

试验方案设计出了纺制7.3tex紧密纺棉纱最合理的配置。

【关键词】紧密纺;网格圈;正交试验;工艺中图分类号: TS114.7+9 文献标识码: B文章编号: 2095-0101(2011)06-0021-03自从紧密纺纱技术问世以来,其就在不断的潜移默化着传统的纺纱模式。

随着市场的潜在需求,紧密纺在市场的占有份额在不断的扩大,紧密纺纱技术在纺高支纱上的优势不断的被认可。

环锭细纱机紧密纺改造成本的降低,紧密纺纱技术也真正的走入更多的纺纱厂中来。

影响紧密纺纱的关键因素也再重新被认定,其中网格圈目数的多少对所纺纱线性能的影响也在被逐渐的被认识。

1紧密纺技术紧密纺纱技术是对环锭细纱机的进一步改进,其减小了加捻三角区,而在牵伸、加捻和卷绕原理等方面不变。

这一技术的关键是在传统牵伸装置前部加装了集聚装置,增加一个集聚区使纤维受气流负压的限制,将加捻三角区尽可能的缩小,其纺纱原理结构如图1所示。

在传统细纱机关键部件不变的情况,增加集聚区的装置有输出皮辊6和异形吸风管7装置(张力杆9、网格圈8、异形吸风管7)输出皮辊依靠前皮辊4带动中间齿轮5传动,牵伸后的须条经集聚区集聚之后输出。

2实验条件原料:干定量为3.0g/10m的粗纱,其中的长绒棉含量28.3%,长绒棉长度38mm,粗纱捻系数为102.3。

细纱机机型:改造的EJM128K—SM型细纱机。

工艺参数:锭速为10000r/min、采用普通6833金属上销、YJ2—142H型摇架、钢丝圈为11/O、细纱捻度为1420.8捻/m、轮系系数为150.7。

新疆棉精梳落棉适应性及加工特点

0356(

2023)

08

0008

03

棉花产业链承载了我国将近 1 亿人口就业。在 纺

[]

均值的 SCI值分别 为 121

.8~131

.3,李 国 锋 等 3 研 究

~80% 。为提高棉纱品质,提高纱线的可纺性,在 棉 纺

2013 纺纱一致性指数 分 级 可 知,上 半 部 平 均 长 度 处 于

·9·

2023 年第 8 期

表 1 棉花指标数据

品种

马克隆值

细绒棉

4

.4

细绒棉精梳落棉

长绒棉精梳落棉

长绒棉精梳落棉

断裂比强度

上半部平均

整齐度/%

长度/mm /(

cN·t

ex-1)

3

.5

3

.5

3

.1

.6t

ex 纱。

3

.1

.2 集聚纺纱技术

3

.2

.3 纯棉混纺的局限性分析

一是 借 助 工 艺 优 化 手 段 精 梳 落 棉 利 用 率 较 低;二

在全 世 界 纺 纱 总 量 中,环 锭 纱 在 纺 纱 生 产 中 占 最

大比例,也 是 现 代 纺 纱 中 最 重 要 的 一 种 纺 纱 形 式 [7]。

根据 2 个粗纱定量控制,如混合比例差异大,则会 出 现

粗纱定量差异大,赛络纺纱时等腰三角不稳定,定 量 轻

的一根须条,容易被吸走,因此无法适应赛络纺纺 纱 要

t

ex 的紧密纺纺纱试验,实现了低配棉纺高品质纱的目

标。

求;三是利用部 分 长 绒 棉 精 梳 落 棉 代 替 细 绒 棉 比 例 还

3

.2 纺纱品种的适纺性

应用新型细纱牵伸专件提高CJ7.3tex纱质量

应用新型细纱牵伸专件提高CJ7.3tex纱质量乌军锋;刘丽娜【摘要】探讨了新型细纱牵伸专件对成纱质量的影响,以及新型细纱牵伸专件不同工艺配置对成纱条干的影响。

通过新老牵伸专件实际纺纱对比试验表明,使用新型纺纱专件可以提高成纱质量。

%The influence of new spinning draft special items on the yarn quality was analysed,and different technologies configuration of spinning draft special pieces on the yarn evenness were analysed.Through the comparative experiments by new and old pieces of sp【期刊名称】《纺织科技进展》【年(卷),期】2011(000)004【总页数】4页(P33-35,38)【关键词】新型牵伸专件;精梳;长绒棉;工艺配置;成纱质量【作者】乌军锋;刘丽娜【作者单位】陕西工业职业技术学院,陕西咸阳712000;陕西八方纺织有限责任公司,陕西咸阳712000【正文语种】中文【中图分类】TS104.2随着纺纱技术的不断进步,我国纺织品市场竞争日益激烈,企业为了生存和发展壮大,不断更新设备,加大技改步伐,提高产品质量。

我公司近几年对细纱牵伸改造投入加大,速度加快,先后应用了铝衬套不处理胶辊、碳纤中铁壳、新型上下销、V型牵伸附带压力棒及压力棒隔距块等新型牵伸专件,产品档次有了很大提升,目前主要以纺制10、7.3、6tex等高档精梳纱为主,产品质量市场反映良好。

1 铝衬套不处理胶辊1.1 试验说明胶辊从处理到不处理,成纱质量有了大幅提升,但随着精梳纱支数的提高,双层不处理胶辊制作过程由于套差而造成内应力不匀,成为纺制高支优质纱质量的障碍,而铝衬胶辊的应用推广使这一难题迎刃而解。

紧抓七个点降低精梳棉损伤

紧抓七个点降低精梳棉损伤前言:在当前纺织行业市场低迷的大背景下,加快产品结构调整、节能降耗、减少用工、提高劳动生产率成为纺纱企业制胜的法宝。

一些纺纱企业通过引进精梳设备扩大生产纱线的品种范围、促进产品结构的升级换代、提升产品的附加值。

但是面对高涨的原料成本与偏低的利润,上马精梳工序的企业更加关心在精梳工序降低原料成本的问题。

有效纤维流失与损伤对控制精梳机落棉率、降低生产成本意义重大。

下面介绍山东聊城华润纺织有限公司通过优化精梳前准备和精梳工序的工艺参数控制有效纤维流失与损伤的相关经验,希望能对读者有所帮助。

精梳准备:合理调整参数保证精梳退绕精梳准备工序工艺设计优先考虑的是提高棉须丛纤维的平行度、伸直度和分离度,在精梳退绕过程中不粘连、纤维损伤小,有利于节约用棉。

1、选择合适牵伸倍数预并条牵伸工艺参数的选择应尽可能满足前弯钩纤维的伸直,因此后区牵伸倍数的选择应大一些,更有利于前弯钩纤维的伸直。

预并条机的并合根数以5根~6根较为适宜,总牵伸倍数一般不大于并合数。

条并卷牵伸工艺参数的选择应尽可能满足后弯钩纤维的伸直,因此后区牵伸倍数可选择较小的1.032倍,这主要是因为提高主牵伸区的牵伸倍数更有利于主牵伸区对后弯钩纤维的伸直。

在条并卷机上应尽可能增加棉条的并合根数,一般在26根~28根为宜,以提高小卷横向均匀度。

条并卷机总牵伸倍数应尽可能控制在1.6倍以内。

精梳准备工序的总牵伸倍数应控制在7倍~8.5倍。

这是因为总牵伸倍数小,纤维伸直度、平行度差,将导致精梳落棉中长纤维含量增加。

而总牵伸倍数越大,纤维丝的伸直度就越好,纤维与纤维之间的摩擦力降低。

在分离接合时,当积极纤维从大量的消极纤维中抽出时,由于纤维间的抱摩擦力以及纤维间的横向联系的降低,消极纤维从积极纤维上附着的部分短绒、棉结、杂质截留的力度也大大降低,因此棉卷自清洁能力降低,不利于精梳分离接合阶段棉结的清除。

总牵伸倍数过大,成纱毛羽有增加的趋势,同时在精梳退绕过程中棉卷层粘连的几率也大大增加了。

改善精梳棉条棉结的措施探讨

改善精梳棉条棉结的措施探讨作者:孔劲松朱建庆来源:《纺织报告》 2013年第12期孔劲松朱建庆(江苏悦达纺织集团有限公司,江苏盐城224005)摘要:通过对精梳准备工序、精梳机梳理原理、牵伸工艺的分析,指出通过优化精梳准备工序的工艺、调整梳理隔距优化梳理工艺提高梳理能力、合理控制落棉率、严格温湿度控制等措施,可以有效地控制、减少精梳条棉结,减少成纱的棉结数量,提高成纱的质量水平。

关键词:牵伸倍数;隔距;梳理力;落棉率;温湿度中图分类号:TS104.2+5 文献标识码:A随着纺织技术的不断发展,国际市场对优质棉纱的需求也越来越大,棉结不仅直接影响纱线的成纱质量、外观,而且还影响染整加工及纺纱、织造过程的连续性,并最终影响织物外观。

目前成纱棉结已成为衡量纱线质量的主要指标之一,纺制低棉结、无毛羽纱线已成为棉纺企业孜孜追求的目标,本文探讨了棉结形成的原因及精梳工序减少棉结应采取的技术措施。

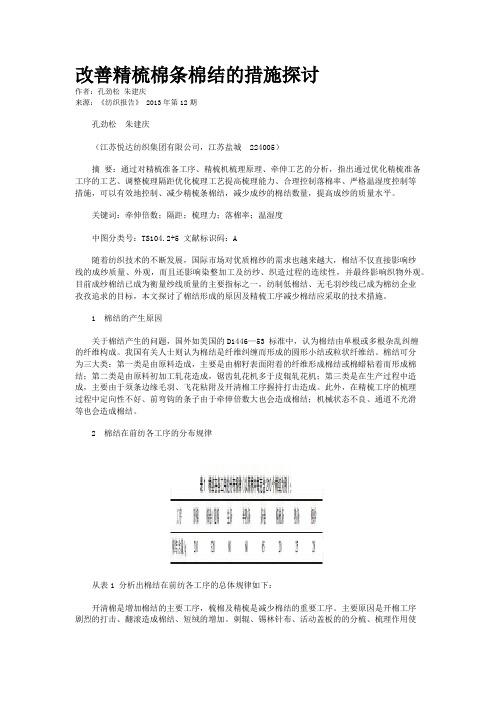

1 棉结的产生原因关于棉结产生的问题,国外如美国的D1446—53 标准中,认为棉结由单根或多根杂乱纠缠的纤维构成。

我国有关人士则认为棉结是纤维纠缠而形成的圆形小结或粒状纤维结。

棉结可分为三大类:第一类是由原料造成,主要是由棉籽表面附着的纤维形成棉结或棉蜡粘着而形成棉结;第二类是由原料初加工轧花造成,锯齿轧花机多于皮辊轧花机;第三类是在生产过程中造成,主要由于须条边缘毛羽、飞花粘附及开清棉工序握持打击造成。

此外,在精梳工序的梳理过程中定向性不好、前弯钩的条子由于牵伸倍数大也会造成棉结;机械状态不良、通道不光滑等也会造成棉结。

2 棉结在前纺各工序的分布规律从表1 分析出棉结在前纺各工序的总体规律如下:开清棉是增加棉结的主要工序,梳棉及精梳是减少棉结的重要工序。

主要原因是开棉工序剧烈的打击、翻滚造成棉结、短绒的增加。

刺辊、锡林针布、活动盖板的的分梳、梳理作用使纠结在一起的纤维结得到梳理,另外活动盖板将大部分棉结、尘杂带走,所以在梳棉工序棉结减少幅度较大,据测试,梳棉机棉结去除率正常达80%。

精梳工序加工美国长绒棉的技术措施

齿密 3 5针/ m顶 梳来加 工美 国长绒 棉 , 过强 分 c 通

梳 达 到 生 产 出 优 质 的 精 梳 条 , 足 成 纱 的需 求 ; 满 锡 林 定 位 由 3 。 整 到 3 。这 样 可 以 使 锡 林 末 排 针 7调 6,

4 3f 落 棉 刻 度 8 牵 伸 隔 距 4 II, 离 罗 拉 顺 . l i m, , l1分 l I 转 定 M + , 梳 插 入 深 度 + . , 林 定 位 为 3 。 O顶 05锡 7。 采 用 以 上 工 艺 配 置 , 生 产 过 程 中 , 们 发 现 在 我 1 1 1 精 梳 准 备 工序 工 艺 ..

为 了增 加 纱线 品种 ,ห้องสมุดไป่ตู้高市场 竞 争力 , 年我 提 今

们 公 司 开 发 生 产 了美 国 长 绒 棉 系 列 品 种 。 美 国 长 绒 棉在 精梳 工序 的生 产有 别 于 国产长 绒棉 。美 国

艺 的选 择对 精梳 工序 有 一定 的影 响 。在加 工美 国

长 绒 棉 时 , 们 采 用 预 并 条 一 并 卷 联 合 机 的 精 我 条 梳 准 备 工 艺 , 据 前 道 半 制 品 的 情 况 , 合 预 并 条 根 结 的 牵 伸 配 置 , 择 预 并 条 并 合 数 6根 , 伸 倍 数 选 牵

精 梳准 备 T 艺 主要 有 3种 , 预 并 条 一 卷 即 条

机 , 并 条 一 并 卷 联 合 机 , 卷 机 一 卷 机 , 工 预 条 条 并 该

作 者 简介 : 建 庆 ( 9 l ) 男 , 师 , 城 , 2 0 5 朱 17 一 , 技 盐 24 0 收 稿 日期 :0 O 1 一8 2 l -l 2

JWF1203清梳联加工长绒棉的工艺优化实践

JWF1203清梳联加工长绒棉的工艺优化实践陆振挺;陈玉峰;王子峰【摘要】介绍了JWF1203清梳联机组工艺的主要特点,研究和优化了长绒棉加工工艺,验证了开清工艺以多除杂,少损伤纤维,梳棉合理针布选型和工艺优化,能够有效排除短绒,降低短绒增长,提高棉结清除率,发挥清梳联的优势,满足长绒棉梳理的需要。

%The features of JWF1203 blowing-carding unit were introduced. The processing technology of long-staple cotton with the unit was studied and improved. The technological parameters of JWF1203 were optimized according to the property of long-staple cotton. By soft opening, early dropping waste, properly carding and trans-ferring, fairly considering removing neps, impurities and short fibers and stabilizing the airflow volume and pres-sure, the advantages of the unit was brought into play so that the short fiber and neps were effectively removed. The number of short fibers was also reduced.【期刊名称】《辽东学院学报(自然科学版)》【年(卷),期】2016(023)004【总页数】6页(P236-241)【关键词】清梳联;长绒棉;开棉;清棉;工艺;针布【作者】陆振挺;陈玉峰;王子峰【作者单位】项城市纺织有限公司,河南项城 466200;光山白鲨针布有限公司,河南光山 465450;项城市纺织有限公司,河南项城 466200【正文语种】中文【中图分类】TS103.22清梳联多采用“一抓一开一混一清一除一梳”短流程配置。

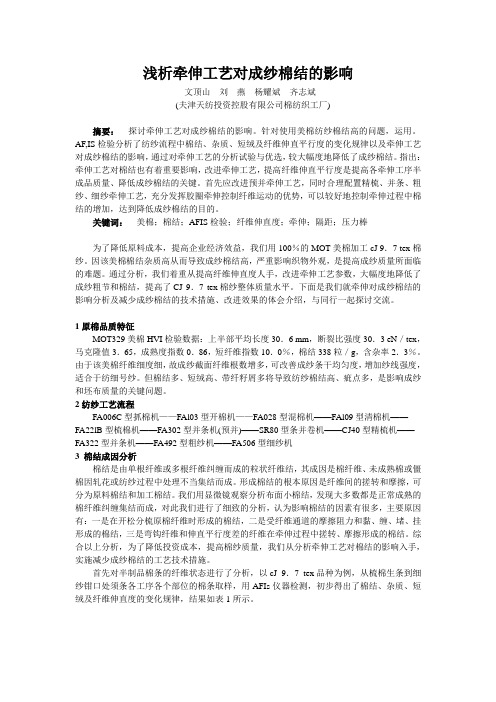

浅析牵伸工艺对成纱棉结的影响

浅析牵伸工艺对成纱棉结的影响文顶山刘燕杨耀斌齐志斌(夫津天纺投资控股有限公司棉纺织工厂)摘要:探讨牵伸工艺对成纱棉结的影响。

针对使用美棉纺纱棉结高的问题,运用。

AF,IS检验分析了纺纱流程中棉结、杂质、短绒及纤维伸直平行度的变化规律以及牵伸工艺对成纱棉结的影响,通过对牵伸工艺的分析试验与优选,较大幅度地降低了成纱棉结。

指出:牵伸工艺对棉结也有着重要影响,改进牵伸工艺,提高纤维伸直平行度是提高各牵伸工序半成品质量、降低成纱棉结的关键。

首先应改进预并牵伸工艺,同时合理配置精梳、并条、粗纱、细纱牵伸工艺,充分发挥胶圈牵伸控制纤维运动的优势,可以较好地控制牵伸过程中棉结的增加,达到降低成纱棉结的目的。

关键词:美棉;棉结;AFIS检验;纤维伸直度;牵伸;隔距;压力棒为了降低原料成本,提高企业经济效益,我们用100%的MOT美棉加工cJ 9.7 tex棉纱。

因该美棉棉结杂质高从而导致成纱棉结高,严重影响织物外观,是提高成纱质量所面临的难题。

通过分析,我们着重从提高纤维伸直度人手,改进牵伸工艺参数,大幅度地降低了成纱粗节和棉结,提高了CJ 9.7 tex棉纱整体质量水平。

下面是我们就牵伸对成纱棉结的影响分析及减少成纱棉结的技术措施、改进效果的体会介绍,与同行一起探讨交流。

1原棉品质特征MOT329美棉HVI检验数据:上半部平均长度30.6 mm,断裂比强度30.3 eN/tex,马克隆值3.65,成熟度指数0.86,短纤维指数10.0%,棉结338粒/g,含杂率2.3%。

由于该美棉纤维细度细,故成纱截面纤维根数增多,可改善成纱条干均匀度,增加纱线强度,适合于纺细号纱。

但棉结多、短绒高、带纤籽屑多将导致纺纱棉结高、疵点多,是影响成纱和坯布质量的关键问题。

2纺纱工艺流程FA006C型抓棉机——FAl03型开棉机——FA028型混棉机——FAl09型清棉机——FA22lB型梳棉机——FA302型并条机(预并)——SR80型条并卷机——CJ40型精梳机——FA322型并条机——FA492型粗纱机——FA506型细纱机3 棉结成因分析棉结是由单根纤维或多根纤维纠缠而成的粒状纤维结,其成因是棉纤维、未成熟棉或僵棉因轧花或纺纱过程中处理不当集结而成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

长绒棉精梳牵伸工艺优化豆孝坤;任家智;张一风;章伟【摘要】精梳工序中牵伸工艺参数的选取对成纱质量影响较大,为了提高并准确预测成纱质量,运用二次通用旋转组合设计方法建立成纱质量指标与牵伸工艺之间的回归模型,以目标规划法构造目标函数,利用最优化法求得相对合理的最优工艺,并试验验证.结果表明:成纱条干CV值、棉结、粗细节、毛羽和断裂强度等质量指标与理论预测结果十分接近.利用优化后的数学模型能较好地调整精梳牵伸工艺并预测成纱质量.【期刊名称】《纺织高校基础科学学报》【年(卷),期】2019(032)002【总页数】6页(P169-174)【关键词】精梳机;牵伸工艺;长绒棉;二次通用旋转组合设计;纱线质量【作者】豆孝坤;任家智;张一风;章伟【作者单位】中原工学院纺织学院,河南郑州 450007;中原工学院纺织学院,河南郑州 450007;中原工学院纺织学院,河南郑州 450007;中原工学院纺织服装产业河南省协同创新中心,河南郑州 450007;中原工学院纺织学院,河南郑州 450007;中原工学院纺织服装产业河南省协同创新中心,河南郑州 450007【正文语种】中文【中图分类】TS104.20 引言牵伸是纺纱过程中极其重要的一道工序,主要是将须条抽长拉细,使须条逐步达到预定的线密度[1];同时,被前罗拉握持的快速纤维在从周围纤维丛中抽出时,在摩擦力作用下,纤维弯钩将逐渐消除,须条内部纤维伸直,平行度提高,成纱质量指标明显改善[2-3]。

牵伸工艺参数的选择对须条的牵伸质量有直接影响,牵伸工艺配合不当,将造成纤维损伤、牵伸不开、须条条干均匀度恶化等问题,经过后道工序加工,易造成成纱断裂强度下降,毛羽数量增多,成纱条干均匀度下降,成纱千米粗、细节,棉结剧增[4-7]。

在牵伸工艺上,张弘强[8]、蒿培建[9]研究了牵伸前、后条子中纤维排列的变化;卢远航、陈革等研究了牵伸波对成纱质量的影响[10-11];朱耀麟等[12]通过建立自调匀整系统的数学模型,对喂入棉条定量检测点和输出棉条定量检测点进行相关分析,最后确定系统的实时长度延迟计算;宋栓军[13]、冯清国[14]研究了细纱牵伸区牵伸力的测量方法和其对细纱质量的影响;文献[15-16]分析了纤维在牵伸过程中的蠕变特性和纤维拉伸倍数与纤维长度、工艺参数间的关系等。

张婉婉等[17]提出了一种基于改进平滑滤波和均匀性度量算法的纱线条干均匀度检测算法。

但是在精梳工序牵伸工艺参数的优化及其对成纱质量的影响方面缺少相应研究与分析。

本文采用二次通用旋转组合设计对精梳牵伸工艺进行优化设计,在精梳及纺纱工艺参数相同的条件下利用长绒棉进行纺纱试验,对成纱质量指标进行测试、建立质量指标与工艺参数间的回归方程,并对回归方程和回归方程系数的显著性进行检验,得出有效回归方程,最后目标规划法得出最优工艺。

1 实验1.1 原料采用100%新疆长绒棉,精梳小卷定量为66 g/m。

利用USTER AFIS PRO 2测试得到精梳棉卷的总棉结数80 粒/g,纤维棉结数75 粒/g,总杂质数27 粒/g,上四分位长度38.9 mm,16 mm以下质量和根数短绒率6.9%和21.2%。

1.2 纺纱工艺流程及工艺参数纺纱线密度为14.58 tex,纺纱工艺流程如下:JSFA2186型精梳机→JWF1310并条机→BHFA498粗纱机→FA507细纱机。

各工序工艺参数设置如表1~4所示。

表 1 JSFA2186型精梳机主要工艺参数Table 1 Main process parameters of JSFA2186 comber锡林定位/分度顶梳插入深度/cm顶梳齿密/(齿·cm-1)搭接刻度速度/(钳次·min-1)锡林总齿数/齿总牵伸倍数后区牵伸倍数精梳条定量/g·(5 m)-137030+0.538037 18017.271.3721.6表 2 JWF1310并条机主要工艺参数Table 2 Main process parameters of JWF1310 drawing frame并合数总牵伸倍数后区牵伸倍数主牵伸罗拉中心距/mm后区牵伸罗拉中心距/mm66.931.344852表 3 BHFA498粗纱机主要工艺参数Table 3 Main process parameters of BHFA498 roving frame粗纱定量/g·(10 m)-1捻度/捻·(10 cm)-1卷绕密度/(圈·cm-1)总牵伸倍数后区牵伸倍数主牵伸罗拉中心距/mm后区牵伸罗拉中心距/mm锭速/(r·min-1)3.964.84.69.391.415464650表 4 FA507细纱机主要工艺参数Table 4 Main process parameters of FA507 spinning frame线密度/tex捻系数总牵伸倍数后区牵伸倍数主牵伸罗拉中心距/mm后区牵伸罗拉中心距/mm锭速/(r·min-1)14.636027.11.33475112 000 1.3 测试仪器及指标测试条件:测试温度20℃,相对湿度60%。

利用USTER AFIS PRO 2测试精梳条棉结(个/g)、杂质含量(个/g),纤维长度分布以及16 mm以下短纤维含量(%),测试次数10次/试样;利用电子天平测量落棉率(%),测试次数5次/试样。

利用USTER条干仪测试精梳条条干均匀度,测试速度50 m/min,测试时间2 min,成纱条干CV值、成纱棉(+200%)、千米粗节(+50%)和千米细节(-50%)含量,测试次数5次/试样,测试速度400 m/min,测试时间2.5 min。

利用YG063T全自动单纱强力仪测试成纱断裂强度(cN/tex),测试次数10次/试样;利用YG172纱线毛羽测试仪测试成纱3 mm毛羽,测试次数10次/试样。

2 工艺参数优化实验2.1 实验设计通过前期的试验,设主牵伸罗拉中心距x1,后区牵伸罗拉中心距x2,后区牵伸倍数x33个参数为试验因子,采用三元二次通用旋转组合设计试验[18]。

因子编码见表5。

表 5 因子水平编码表Table 5 Factor level coding table编码x1x2x3+1.68248.056.02.00+146.854.81.85045.053.01.62-143.251.21.39-1.68242.050.01.24根据实验设计,在纺纱工艺流程及纺纱各工序参数相同条件下进行20次实验,具体实验方案和测试结果见表6。

表 6 精梳及成纱质量指标测试结果Table 6 Test results of combing and yarn quality indicators序号x1x2x3精梳条条干CV/%精梳条总棉结/(个·g-1)CV/%千米细节/个千米粗节/个千米棉节/个3mm毛羽数/(根·m-1)断裂强度/(cN·tex-1) 11114.393113.8212.050.7119.63.4523.6 211-13.603413.839.651.7108.72.8624.0 31-114.073213.924.343.3111.02.9921.7 41-1-13.363214.073.941.2102.32.7524.2 5-1114.263514.166.745.7101.02.0323.5 6-11-13.553013.947.350.089.32.3421.9 7-1-114.453113.874.143.391.22.5522.8 8-1-1-13.913013.733.845.090.23.1622.2 9-1.682004.013513.853.347.795.33.2022.6 101.682003.464714.116.051.0100.32.8019.6 110-1.68204.093313.945.243.388.72.7821.6 1201.68203.873913.967.350.0103.03.1024.5 1300-1.6824.294013.886.740.389.33.2022.7 14001.6823.972813.765.748.294.03.7023.3150004.273213.795.039.185.02.5123.1160004.122613.665.035.088.02.3622.3170004.083013.533.543.092.52.4422.1180004.332813.673.837.190.02.4322.0190003.962613.697.540.082.53.1022.5200004.172713.836.238.082.52.2422.82.2 回归方程的建立建立牵伸工艺参数与成纱质量指标的回归方程模型如下:(1)根据表6,采用最小二乘法计算成纱各质量指标回归方程的系数,如表7所示。

在进行统计检验前,成纱质量指标与牵伸工艺参数之间的线性关系仅是一种假设,还需对回归方程进行显著性检验,其显著性检验结果如表8所示。

在回归方程显著的前提下,对初始回归方程的回归系数进行检验,剔除对回归方程的结果影响较小的回归系数,在0.3的显著水平下,剔除不显著的回归系数后回归方程如表9所示。

表 7 纱线各质量指标的回归系数Table 7 Regression coefficient of yarn quality indicators指标b0b1b2b3b12b13b23b11b22b33 条干CV13.695 0.0280.014-0.0001-0.105-0.065 0.028 0.0980.0880.043 千米细节5.143 0.9141.684 0.063 0.908 0.393 0.133-0.0280.5380.521 千米粗节38.728 0.6162.669 0.617 1.298 0.893-0.7183.5792.6251.776 千米棉结86.554 5.738 3.510 2.945 0.760 0.865 1.625 5.1864.4973.012 断裂强度22.447-0.143 0.511 0.0230.163-0.638 0.388-0.3550.3350.317 3 mm毛羽数2.526 0.095-0.017 0.055 0.239 0.219 0.081 0.0870.0660.247表 8 回归方程显著性检验结果Table 8 Result of significance test for regression equation指标F1F2显著性条干CVF1=0.66798<F0.05(5,5)=5.05F2=4.455 59>F0.05(9,10)=3.02显著千米细节F1=1.333 63<F0.05(5,5)=5.05F2=2.789 68>F0.1(9,10)=2.35显著千米粗节F1=1.002 87<F0.05(5,5)=5.05F2=6.177 71>F0.01(9,10)=4.94显著千米棉结F1=3.902 60<F0.05(5,5)=5.05F2=3.904 40>F0.05(9,10)=3.02显著断裂强度F1=9.164 15<F0.01(5,5)=10.97F2=1.689 92>F0.5(9,10)=0.99显著 3 mm毛羽数F1=2.555 91<F0.05(5,5)=5.05F2=1.382 89>F0.5(9,10)=0.99显著表 9 各指标的有效回归方程Table 9 Effective regression equations for indicators指标有效回归方程条干CVy=13.695 41+0.098 10x12+0.08749x22+0.041 53x32-0.105 00x1x2-0.065 00x1x3 千米细节y=5.142 93+0.913 89x1+1.683 53x2+0.538 15x22+0.520 47x32+0.907 50x1x2 千米粗节y=38.728 44+2.668 84x2+3.579 47x12+2.624 88x22+1.776 35x32+1.297 50x1x2 千米棉结y=86.554 22+5.738 43x1+3.509 57x2+2.945 37x3+5.186 31x12+4.496 88x22+3.011 95x32 断裂强度y=22.447 00+0.510 89x2-0.354 63x12+0.334 80x22+0.317 12x32-0.637 50x1x3+0.387 50x2x33 mm毛羽数y=2.526 29+0.246 51x32+0.238 75x1x2+0.218 75x1x32.3 因子交互作用及等高图分析因素间的交互作用分析是将其中一个因素在零水平下固定, 然后将剩余的2个因素进行交互作用分析。