挂镀锡控制计划

电镀 挂镀制程各工序作业标准书

制作

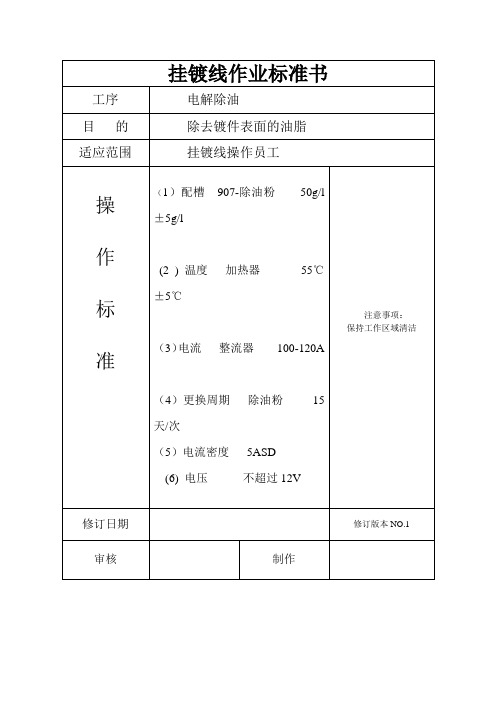

挂镀线作业标准书

工序

脱脂除油

目的

除去镀件表面的油脂

适应范围

挂镀线操作员工

操

作

标

准

(1)配槽907-除油粉50g/l±5g/l

(2 )温度加热器55℃±5℃

(4)更换周期除油粉15天/次

注意事项:

保持工作区域清洁

修订日期

修订版本NO.1

审核

制作

挂镀线作业标准书

工序

活化

目的

使产品表面具有活性

适应范围

挂镀线操作员工

操

作

标

准

(1)配槽工业硫酸10%

(2 )温度常温

(4)更换周期15天/次

注意事项:

保持工作区域清洁

修订日期

修订版本NO.1

审核

制作

挂镀线作业标准书

工序

电镀高温镍

目的

为产品打底,确保产品耐高温

适应范围

挂镀线操作员工

操

作

标

准

(1)配槽Ni2+ 35g/l±5g/l

硼酸35g/l±5g/l

氯化镍15g/l±3g/l

(2)药水更换周期3天/每次

注意事项:

保持工作区域清洁

修订日期

修订版本NO.1

审核

制作

挂镀线作业标准书

工序

锡保护

目的

防止产品被氧化.

适应范围

挂镀线操作员工

操

作Байду номын сангаас

标

准

(1)锡保护剂20ml/L

(2)药水更换周期7天/每次

注意事项:

保持工作区域清洁

修订日期

修订版本NO.1

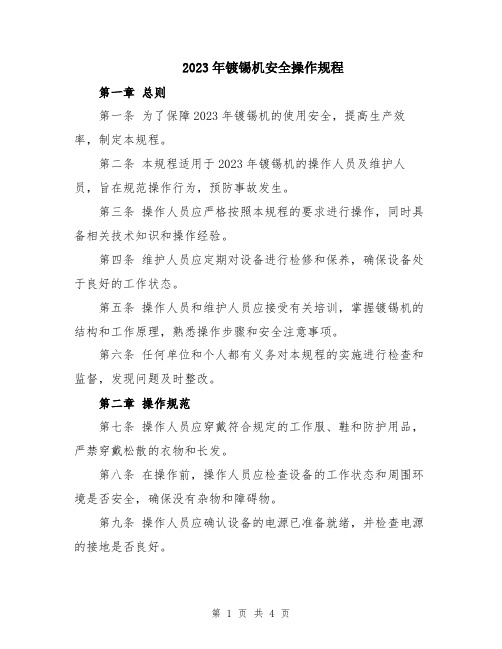

2023年镀锡机安全操作规程

2023年镀锡机安全操作规程第一章总则第一条为了保障2023年镀锡机的使用安全,提高生产效率,制定本规程。

第二条本规程适用于2023年镀锡机的操作人员及维护人员,旨在规范操作行为,预防事故发生。

第三条操作人员应严格按照本规程的要求进行操作,同时具备相关技术知识和操作经验。

第四条维护人员应定期对设备进行检修和保养,确保设备处于良好的工作状态。

第五条操作人员和维护人员应接受有关培训,掌握镀锡机的结构和工作原理,熟悉操作步骤和安全注意事项。

第六条任何单位和个人都有义务对本规程的实施进行检查和监督,发现问题及时整改。

第二章操作规范第七条操作人员应穿戴符合规定的工作服、鞋和防护用品,严禁穿戴松散的衣物和长发。

第八条在操作前,操作人员应检查设备的工作状态和周围环境是否安全,确保没有杂物和障碍物。

第九条操作人员应确认设备的电源已准备就绪,并检查电源的接地是否良好。

第十条操作人员应熟悉镀锡机的各个按钮、开关和控制器的功能和使用方法。

第十一条操作人员应按照设备操作说明书上的要求进行操作,不得擅自修改工作参数或操作顺序。

第十二条在操作过程中,操作人员应保持专注,不得分心和随意离开岗位,如有紧急情况应立即停机。

第十三条在操作过程中,操作人员应注意设备的工作状态,如有异常情况应及时向维护人员报告并停机。

第十四条操作人员在清洗设备或更换零部件时,应首先切断电源,并按照规定的步骤进行操作。

第十五条操作人员应保持设备的清洁和整洁,及时清理设备上的杂物和残留物。

第十六条在操作结束后,操作人员应关闭设备的电源并整理好工作场地,确保设备和周围环境安全。

第三章维护规范第十七条维护人员应按照设备的维护手册和要求,定期对设备进行检修和保养。

第十八条维护人员应检查设备的电源线、控制线和接线是否安全可靠,如有问题应及时修复或更换。

第十九条维护人员应对设备的传动部件、润滑部件和密封部件进行检查和维护,保证设备的正常运行。

第二十条维护人员应定期对设备的电气部分进行检查和维护,确保电路的可靠性和安全性。

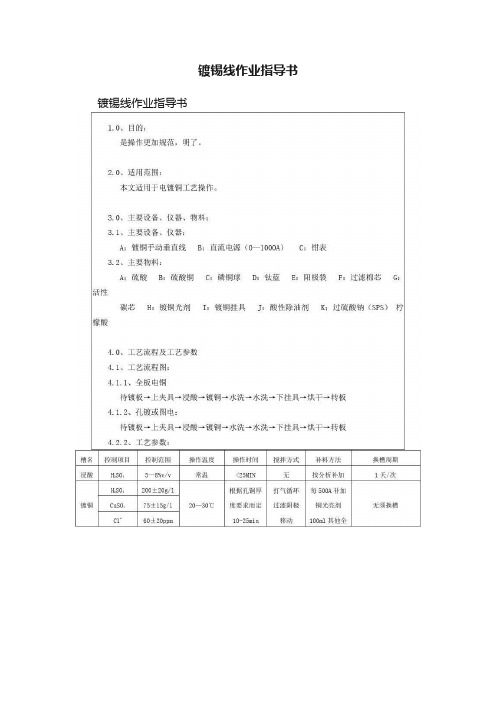

镀锡线作业指导书

镀锡线作业指导书镀锡线作业指导书硫酸溶液浸泡30min以上;5.4.2.8、将浸泡的阳极袋取出、滴干、套上钛蓝,并把磷铜球装入挂入镀槽内,加纯水至标准水位;5.4.2.9、取样分析并调整药水成分至控制范围,用拖缸板以2.0A/dm2电解处理2小时,再以0.5A/ dm2电解3—4小时,用赫氏槽调整光剂含量至正常即可试镀。

6.0、作业细则:6.1作业时必须双手戴胶手套或双手至少三指(拇指、食指、中指)戴手指套,避免裸手与板面直接接触;6.2、上夹具时要对角拿板轻拿轻放,特别小心,防止产品皱折,上好夹具的板尽量保持平直;6.3、夹好板后按工艺流程图及工艺参数表操作,注意板件下槽时带电下槽,即预先将电流调至3-5A再挂板下槽,电流计算方法如下:(以1PNL全板电镀铜为例):长×宽×2×100%×电流密度=需打电流(A)式中长、宽均以分米为长度单位“2”代表双面,如单面板则以“1”代100%代表实际电镀面积占待镀板面积的百分比率电流密度选择1.2—2.5ASD6.4每缸板所耗用安培时计算方法:总电流(A)×电镀时间(min)÷60=安培时(AH)7.0、作业注意事项;7.1、注意产品出入各槽液面时速度要放慢,防止皱折;7.2、从各槽中取出产品时注意滴水时间用控制在5到10秒,以防交叉污染;7.3、产品应带电下槽,即先设定一个3-5A的电流,再挂板入槽7.4、补料必须按工艺参数表要求操作,且所有分析添加需在化验室人员监控下补料;时须用干净的钛蓝袋装着挂入槽中待其慢慢溶解,缸内有板作业时,不7.5、添加CuSO4允许添加药液,添加HCL时,一定要用纯水稀释到20%再加入槽中;7.6、铜光亮剂的补充应按每500AH添加100ML.8.0、镀槽的维护8.1、每次停产达8H以上于再生产之前,必须用3—5ASF电流对镀铜槽进行电解20—30分钟;8.2、每两周对镀铜槽进行碳芯处理4—6小时,再以3—5AF弱电解4—8小时;8.3、每月需对镀铜槽进行一次小保养;8.3.1、将镀铜槽药水抽到干净的备用槽内,并将阳极取出;8.3.2、将缸壁清洁干净,排走残液,及缸底残渣,打磨阳极架上的阳极膜;8.3.3、将磷铜球从钛蓝中取出,并清洗干净最后用3—5%的硫酸溶液浸泡待用,同时将阳极袋里外都清洗干净,用3—5%的硫酸溶液浸泡;8.3.4、将过滤泵中的棉芯取出换上过滤碳芯,把药水抽到已经清洗干净的铜缸中;8.3.5、将浸泡的阳极袋取出,滴干,套上钛蓝,并把磷铜球装入挂入镀槽内;8.3.6、将过滤泵中的旧碳芯取出,换上新碳芯用25ASF电流电解30—60分钟,然后把碳芯换成棉芯,再以3—5ASF电流电解4—8小时,做哈氏槽实验分析调整药水光剂的含量即可试镀;8.4、每年对镀铜槽进行一次大保养:8.4.1、按8.3.1—8.3.1步骤处理好阳极待用;8.4.2、边搅拌槽液边加入2—3ml/的H2O2,充分搅拌1—2小时;8.4.3、升温至50—60℃,继续搅拌1—2小时;8.4.4、按3—5g/l比例加入活性碳粉,搅拌1小时以上;8.4.5、停止加温,关闭空气搅拌,让槽液静置4小时以上;8.4.6、将处理好阳极袋取出,滴干套上钛蓝,并把磷铜球装入,挂回槽内;将澄清的溶液转入工作槽中,8.4.7、将过滤泵内棉芯取出,清洗干净过滤泵,装上新棉芯;8.4.8、取样分析并调整使药水各成分合乎工艺要求后试镀;9.0、附表:9.1 《电镀铜线维护保养记录表》。

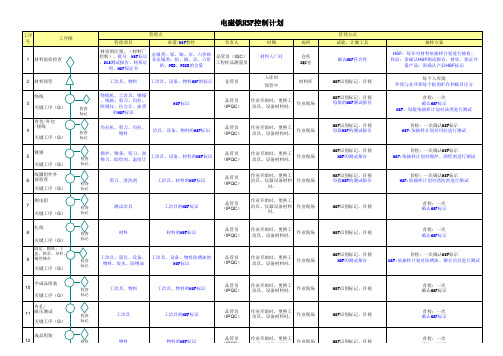

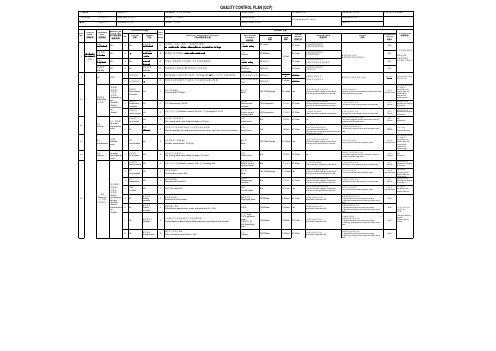

电镀银控制计划

电镀银控制计划C.F Team / 核心小组Customer Engineering Approval/Date (if Req'd.)Item 产品类型顾客工程批准/日期(如需要)Supplier / Plant Approval / Date / 供应商/工厂批准/日期Customer Quality Approval/Date (if Req'd)顾客品质批准/日期(如需要)Other Approval/Date(if Req'd) / 其他批准/日期(如需要) Other Approval/Date (if Req'd.)其他批准/日期(如需要)Part /Process Name / Machine, Device,Special Process Operation jig,Tools Char.Product / Process Evaluation/Control Number Description For Mfg.Class Specfication / Tolerance Measurement Method 特殊特Technique 工序号工序名称编号性分类产品/过程规格/公差评价/测量技术数量频率控制方法反应计划NA 1-1文件资料确认○采购订单/加工式样表目视NA NA1-2材料规格○依图面 C3602目视NA NA 1-3包装○袋装 500 Pcs ,不可破损目视100%电子秤1-4数量○当批来料之材料重(数)量是否与订单相符目视100%NA1-5外观○无刮伤、压痕、变形?、氧化斑点现象目视抽样计划2入库NA 2-1包装标识○1.送货单/采购单/合格标签/现品票2.品名、料号、数量与采购单一致目视100%送货单采购单3领料上线NA 3-1包装标识1.材料需与领料单相符包含数量2.产品不可散乱目视100%1X/每批领料单1.不良品标识隔离.2.退回仓库更换4-1温度50-80 ℃温控仪100%1X/4H 作业条件记录表4-2时间50-80 分钟目视NA 1X/每批作业条件记录表4-3比重2-10Be 比重计100%1X/每天电镀药水分析记录表依照分析数据,及时通知产线调整5-1清洁度○不可浑浊目视0.5L 1X/每天更换水5-2清洗○经水洗后,产品表面必须清洁,不可有脏污或污染现象目视NA 每批再次清洗更换6-1温度60–80 ℃温控仪100%1X/4H 作业条件记录表6-2时间10-30 秒目视NA 1X/每批作业条件记录表6-3比重10-20Be 比重计100%1X/每天电镀药水分析记录表依照分析数据,及时通知产线调整7-1清洁度○不可浑浊目视0.5L 1X/每天更换水7-2清洗○经水洗后,产品表面必须清洁,不可有脏污或污染现象目视NA 每批再次清洗更换8-1时间3-10秒目视NA 1X 每批作业条件记录表88-2比重20-35Be比重计0.5L 1X/每天电镀药水分析记录表调整或停机检修9-1清洁度○不可浑浊目视0.5L 1X/每天更换水9-2清洗○经水洗后,产品表面必须清洁,不可有脏污或污染现象目视NA每批再次清洗更换10-1时间10-20秒目视1X/每批作业条件记录表调整或停机检修10-2比重5-15Be比重计100ml1X/4H电镀药水分析记录表依照分析数据,及时通知产线调整Reaction plan1.不良品标识隔离.2.挑选电镀3.退回原素材.4.与来料厂商检讨调整或停机检修调整或停机检修进料检验报告NOProduct / 产品Process /过程Size Freq.1X/每批水洗槽电镀槽操作使用设备仪器&夹具加热管电镀槽时间表水洗槽加热管电镀槽时间表水洗槽时间表电镀槽进料检验碱性除油水洗酸性除油水洗*2硝酸抛光水洗*2硫酸活化67910Characteristics / 特性Control Method 控制方法Sample/抽样145 Part Number/Latest Change Level 黄浪张明亮Part Name/Description 产品名称端子Supplier/Plant供应商Customer Name客户名称C.F Team / 核心小组Customer Engineering Approval/Date (if Req'd.)Item 产品类型顾客工程批准/日期(如需要)Supplier / Plant Approval / Date / 供应商/工厂批准/日期Customer Quality Approval/Date (if Req'd)顾客品质批准/日期(如需要)Other Approval/Date(if Req'd) / 其他批准/日期(如需要) Other Approval/Date (if Req'd.)其他批准/日期(如需要)Part /Process Name / Machine, Device,Special Process Operation jig,Tools Char.Product / Process Evaluation/ControlNumber Description For Mfg.Class Specfication / Tolerance Measurement Method 特殊特Technique 工序号工序名称编号性分类产品/过程规格/公差评价/测量技术数量频率控制方法反应计划Reaction planNOProduct / 产品Process /过程Size Freq.操作使用设备仪器&夹具Characteristics / 特性Control Method 控制方法Sample/抽样 Part Number/Latest Change Level 黄浪张明亮Part Name/Description 产品名称端子Supplier/Plant供应商Customer Name客户名称11-1清洁度○不可浑浊目视0.5L 1X/每天更换纯水11-2清洗○经水洗后,产品表面必须清洁,不可有脏污或污染现象目视NA 每批再次清洗更换12-1时间30-40分钟目视100ml 1X/每批12-2温度40-60 ℃温控仪100%12-3电压5-7 (V )电压电流表100%12-4电流20-35 (A )电压电流表100%12-5硫酸镍浓度200-300g/L 滴定管100ml 12-6氯化镍浓度40-60g/L 滴定管100ml 12-7硼酸浓度40-50g/L 滴定管100ml 12-8PH 值 3.8-4.8PH 试纸100ml 12-9镀层外观○依照SIP 或限度看板目视2Pcs 成品检验记录表12-10镀层厚度●电镀规格:Ni 2-3 μm膜厚仪2Pcs 膜厚测试记录表12-11镀层附着性●产品镀层不可有起泡,脱皮现象,依限度样板判定20X 放大镜2Pcs 成品检验记录表13-1纯水○使用纯水镍回收目视100%浸洗回收○镍回收水补加之镍槽目视100%13-1清洁度○不可浑浊目视0.5L 1X/每天更换纯水13-2清洗○经水洗后,产品表面必须清洁,不可有脏污或污染现象目视NA 每批再次清洗更换14-1时间5-15 秒目视NA 1X/每批作业条件记录表调整或停机检修14-2比重10-25g/L 滴定管100ml 1X/4H 电镀药水分析记录表依照分析数据,及时通知产线调整15-1时间10-50秒目视NA 1X/每批作业条件记录表15-2电压5-7 (V )电压电流表100%调整或停机检修15-3电流30-70 (A )电压电流表100%15-4银离子1-2g/L 滴定管100ml 15-5氰化钾80-110g/L滴定管100ml回收水及时补加到镍槽依照分析数据,及时通知产线调整调整或停机检修依照分析数据,及时通知产线调整1.不良品标识隔离2.挑选交货3.报废作业条件记录表电镀药水分析记录表作业条件记录表电镀药水分析记录表1X/每天1X/4H1X/每天1X/4H 1X/每天1X/4H电镀槽加热管电镀槽整流器时间表水洗槽加热管电镀槽整流器时间表3M回收槽电镀槽纯水洗*2镀镍镍回收纯水洗*3氰化钾活化预镀银131415161112C.F Team / 核心小组Customer Engineering Approval/Date (if Req'd.)Item 产品类型顾客工程批准/日期(如需要)Supplier / Plant Approval / Date / 供应商/工厂批准/日期Customer Quality Approval/Date (if Req'd)顾客品质批准/日期(如需要)Other Approval/Date(if Req'd) / 其他批准/日期(如需要) Other Approval/Date (if Req'd.)其他批准/日期(如需要)Part /Process Name / Machine, Device,Special Process Operation jig,Tools Char.Product / Process Evaluation/Control Number Description For Mfg.Class Specfication / Tolerance Measurement Method 特殊特Technique 工序号工序名称编号性分类产品/过程规格/公差评价/测量技术数量频率控制方法反应计划Reaction planNOProduct / 产品Process /过程Size Freq.操作使用设备仪器&夹具Characteristics / 特性Control Method 控制方法Sample/抽样 Part Number/Latest Change Level 黄浪张明亮Part Name/Description 产品名称端子Supplier/Plant供应商Customer Name客户名称16-1时间30-50分钟目视100ml 1X/每批作业条件记录表16-2温度15-25 ℃温控仪100%16-3电压2-3 (V )电压电流表100%16-4电流15-40(A )电压电流表100%16-5银离子10-25g/L 滴定管100ml 16-6氰化钾120-180g/L滴定管100ml 16-7A 添加剂每千安培小时添加300-500ml 电压电流表100ml 16-8B 添加剂每千安培小时添加100-200ml 电压电流表100ml 16-9镀层外观○依照SIP 或限度看板目视2Pcs 成品检验记录表16-10镀层厚度●电镀规格:Ag 6 μm Min膜厚仪2Pcs 膜厚测试记录表16-11镀层附着性●产品镀层不可有起泡,脱皮现象,依限度样板判定20X 放大镜2Pcs 成品检验记录表18-1纯水○使用纯水银回收目视100%18-2浸洗回收○银回收水补加银槽目视100%19-1清洁度○不可浑浊目视0.5L 1X/每天更换纯水19-2清洗○经水洗后,产品表面必须清洁,不可有脏污或污染现象目视NA 每批再次清洗更换20-1温度30-50 ℃温控仪100%1X/4H 作业条件记录表20-2时间20-40分钟目视NA 1X/每批作业条件记录表20-3浓度5-10%每生产4小时添加100-200ml 银保护剂目视100%1X/每天电镀药水分析记录表依照生产时间,及时通知产线调整21-1清洁度○不可浑浊目视0.5L 1X/每天更换纯水21-2清洗○经水洗后,产品表面必须清洁,不可有脏污或污染现象目视NA 每批再次清洗更换22-1温度○50-80 ℃温控仪100%1X/4H 作业条件记录表22-2时间○3-10秒目视NA 1X/每批作业条件记录表22-3清洁度○不可浑浊目视0.5L 1X/每天更换纯水22-4清洗○经水洗后,产品表面必须清洁,不可有脏污或污染现象目视NA 每批再次清洗更换23甩干甩干机23-1时间○10-20 秒目视NA 1X/每批调整或停机检修24-1温度○120-150 ℃温控仪100%1X/4H 作业条件记录表24-2时间○20-30 分钟目视NA 1X/每批作业条件记录表25全检NA25-1外观○1.SIP2.封样样品目视100%每批全检 1.不良品标识隔离2.挑选交货3.报废调整或停机检修调整或停机检修调整或停机检修调整或停机检修依照分析数据,及时通知产线调整1.不良品标识隔离2.挑选交货3.报废回收水及时补加银槽1X/每天作业条件记录表电镀药水分析记录表1X/4H1X/每天1X/4H水洗槽加热管电镀槽烤箱加热管电镀槽整流器时间表3M回收槽电镀槽加热管电镀槽烘烤镀银银回收纯水洗*5银保护纯水洗*3热水洗*219202122241718C.F Team / 核心小组Customer Engineering Approval/Date (if Req'd.)Item 产品类型顾客工程批准/日期(如需要)Supplier / Plant Approval / Date / 供应商/工厂批准/日期Customer Quality Approval/Date (if Req'd)顾客品质批准/日期(如需要)Other Approval/Date(if Req'd) / 其他批准/日期(如需要) Other Approval/Date (if Req'd.)其他批准/日期(如需要)Part /Process Name / Machine, Device,Special Process Operation jig,Tools Char.Product / Process Evaluation/Control Number Description For Mfg.Class Specfication / Tolerance Measurement Method 特殊特Technique 工序号工序名称编号性分类产品/过程规格/公差评价/测量技术数量频率控制方法反应计划Reaction planNOProduct / 产品Process /过程Size Freq.操作使用设备仪器&夹具Characteristics / 特性Control Method 控制方法Sample/抽样 Part Number/Latest Change Level 黄浪张明亮Part Name/Description 产品名称端子Supplier/Plant供应商Customer Name客户名称26-1标签○目视100%每批26-2内外包装○目视100%每批26-3数量○电子称100%每批27-1镀层外观○依照SIP 或限度看板目视2Pcs 27-2镀层厚度●电镀规格:Ni2-3um Ag 6 μm Min膜厚仪2Pcs 27-3镀层附着性●产品镀层不可有起泡,脱皮现象,依限度样板判定20X 放大镜2Pcs 27-4硫化测试●浓度2%,时间3分钟,产品表面不可有发黄,变色目视3Pcs28入库NA 28-1品名、料号、数量○入库单目视全数每批入库入库单29-1镀层外观○依照SIP 或限度看板目视2Pcs 29-2镀层厚度●电镀规格:Ni 2-3um Ag 6 μm Min膜厚仪2Pcs 29-3镀层附着性●产品镀层不可有起泡,脱皮现象,依限度样板判定20X 放大镜2Pcs 29-4硫化测试●浓度2%,时间3分钟,产品表面不可有发黄,变色目视3Pcs 30 运输交货NA30-1外观○每次搬运堆放层数不超过5层;?避免压伤变形货车保持匀速行驶状态.目视100%每批成品送货单重要特性审核:黄浪制表:张明亮返工1.不良品标识隔离2.挑选交货3.报废成品检验记录表成品检验记录表出货检验报告每批每批1.包装标示需包含?:A.生产单位;B.料号;C.数量;D 日期;E.每袋数量500PCSF.品质状态.2.不可混料、数量需准确、标签信息不可错误电子称封口机烧杯镊子3M 烧杯镊子3M包装成品检验OQC 出货检验272926●关键特性○一般特性。

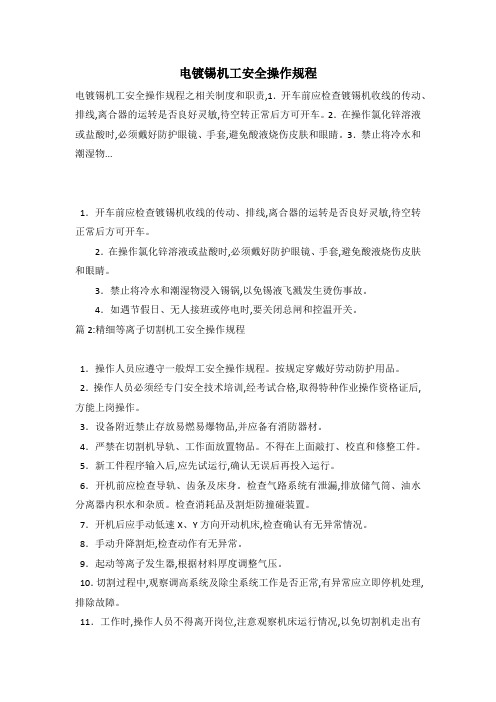

电镀锡机工安全操作规程

电镀锡机工安全操作规程电镀锡机工安全操作规程之相关制度和职责,1.开车前应检查镀锡机收线的传动、排线,离合器的运转是否良好灵敏,待空转正常后方可开车。

2.在操作氯化锌溶液或盐酸时,必须戴好防护眼镜、手套,避免酸液烧伤皮肤和眼睛。

3.禁止将冷水和潮湿物...1.开车前应检查镀锡机收线的传动、排线,离合器的运转是否良好灵敏,待空转正常后方可开车。

2.在操作氯化锌溶液或盐酸时,必须戴好防护眼镜、手套,避免酸液烧伤皮肤和眼睛。

3.禁止将冷水和潮湿物浸入锡锅,以免锡液飞溅发生烫伤事故。

4.如遇节假日、无人接班或停电时,要关闭总闸和控温开关。

篇2:精细等离子切割机工安全操作规程1.操作人员应遵守一般焊工安全操作规程。

按规定穿戴好劳动防护用品。

2.操作人员必须经专门安全技术培训,经考试合格,取得特种作业操作资格证后,方能上岗操作。

3.设备附近禁止存放易燃易爆物品,并应备有消防器材。

4.严禁在切割机导轨、工作面放置物品。

不得在上面敲打、校直和修整工件。

5.新工件程序输入后,应先试运行,确认无误后再投入运行。

6.开机前应检查导轨、齿条及床身。

检查气路系统有泄漏,排放储气筒、油水分离器内积水和杂质。

检查消耗品及割炬防撞碰装置。

7.开机后应手动低速X、Y方向开动机床,检查确认有无异常情况。

8.手动升降割炬,检查动作有无异常。

9.起动等离子发生器,根据材料厚度调整气压。

10.切割过程中,观察调高系统及除尘系统工作是否正常,有异常应立即停机处理,排除故障。

11.工作时,操作人员不得离开岗位,注意观察机床运行情况,以免切割机走出有效行程范围或两台发生碰撞造成事故。

12.在运行中设备发生报警和其它故障时,应立即停止运行,及时排除。

篇3:激光切割机工安全操作规程1.遵守一般切割机安全操作规程。

严格按照激光器启动程序启动激光器。

2.操作者须经过培训,熟悉设备结构、性能,掌握操作系统有关知识。

3.按规定穿戴好劳动防护用品,在激光束附近必须佩带符合规定的防护眼镜。

电镀车间控制管理计划与注意事项

电镀车间控制管理计划与注意事项下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

此文下载后可定制随意修改,请根据实际需要进行相应的调整和使用。

并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Downloaded tips: This document is carefully compiled by the editor. I hope that after you download them, they can help you solve practical problems. The documents can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!在电镀车间中,控制管理计划和注意事项至关重要。

镀锡基板生产质量控制要点

镀锡基板生产质量控制要点[马口铁是电镀锡钢板的俗称,英文缩写为SPTE,,是指两面镀有商业纯锡的冷轧低碳薄钢板.锡主要起防止腐蚀与生锈的作用.它将钢的强调和成型性与锡耐蚀性。

锡焊性和美观的外表结合于一种材料之中,具有耐腐蚀。

无毒。

强调高.延展性好的特征.]镀锡基板的生产质量控制主要是以下几个方面;力学性能。

板型。

板面质量。

厚度公差。

1.力学性能;从镀锡基板生产环节来看力学性能主要是硬度和延伸性能,在实验室主要检测几个指标;硬度.拉伸实验【拉伸曲线】冲杯实验等。

在生产中要从来料。

轧制工艺。

退火工艺。

平整工艺来保证力学性能。

1】来料;要保证镀锡基板的力学性能首先从原料入手,来料有一般C料和马口铁专用料MR料。

不同厚度的镀锡基板即使是相同的硬度等级,对来料的要求也不同。

2】轧制工艺的选择;轧制总压下量和退火工艺对基板力学性能影响很大。

镀锡基板轧制总压下率一般在百分之九十左右,过高的压下率和过低压下率都利于基板的力学性能。

3】退火工艺;选用罩式炉退火时,退火后由于晶粒比连退长的要大,所以罩式炉退火的基板在硬度上不容易上去,在连轧机上标准的生产工艺是T4以上的镀锡基板用连退生产,T4以下的用罩生产。

但目前一般的厂家基本上都是罩退,如果提高硬度,就要从两方面做改进。

一是原料,另一个是平整工艺。

4】平整工艺;加大平整工艺的延伸率是提高硬度的有效措施。

但目前的单机架平整机平整0。

2MM左右的镀锡基板提高延伸率难度很大,目前的措施是通过带润滑功能的平整液来提高压下率达到提高延伸率的目的。

2.板型;板型控制对镀锡基板来说非常重要,因为带钢经过轧制到0。

2MM已经是非常薄,越薄的带钢板型越不容易控制。

板型控制主要因素是;1】来料板型的情况来料板型如果不好在随后轧制过程中很难控制,如果遇到来料‘起筋'【起鼓】,轧制不仅无法消除,而且经过轧制后更加明显。

所以,选择好的热轧原料作为镀锡基板的原料非常重要。

2】轧制过程中板型的控制.常见的板型除了中浪,边浪,肋浪外,可逆轧机轧制薄规格的镀锡板常见一种板型缺陷是‘肋排浪',其表现为从带钢的边部3--——4CM开始一直到另一边3-———4CM整个板面呈现一种斜纹浪,非常有规律。

电镀工序质量控制措施范本

整体解决方案系列电镀工序质量控制措施(标准、完整、实用、可修改)编号:FS-QG-85627电镀工序质量控制措施Quality control measures for plating process说明:为明确各负责人职责,充分调用工作积极性,使人员队伍与目标管理科学化、制度化、规范化,特此制定1全过程控制镀件质量特性受全过程各环节工作质量的影响,如“低氢脆”受酸洗、电镀及驱氢等分工序的影响。

因此,应建立自材料供应、镀前处理、电镀、镀后处理、成品检验等全过程的质量控制系统。

2控制点从通用的镀件质量特性分析着手,在工序流程中找出影响镀件质量的关键环节和反复发生质量问题的环节,建立控制点进行重点控制。

找出主要影响因素,明确规定控制项目、内容和方法。

一般在原材料进厂检验、浸蚀、电镀、驱氢、钝化环节设立控制点。

3工艺文件不同的电镀零件要根据其特性分别编制合适的工艺文件。

对不同的工艺流程,处理液和电镀液的成分、配比,电镀的工艺参数(电流密度、工作温度、时间、PH值等)、操作方法等应积极进行正交试验,找出最佳工艺方案,提高工艺水平,积累成熟工艺经验。

4工艺材料4.1对工艺用的化工原料、金属阳极等原材料必须制定严格的质量标准,明确规定原材料规格、牌号、纯度级别、杂质允许的最高含量等内容。

当市售的原材料纯度满足不了质量要求时,应通过试验确定详细的纯化方法和质量要求。

4.2原材料的变更或代用应经技术部门小试、中试及小批量试验合格后,由技术科长审核并由总工程师或主管厂长批准,才能投入使用。

4.3采购进厂的原材料都要经过严格的质量证明文件的验收和取样分析检验,验收合格才能入库。

4.4应根据原材料性质分别保管,不同规格、不同纯度的原材料不能混放。

易燃、易爆的化工原料要由专门的管理制度和隔离存放制度,存放库应有合乎要求的通风散热条件,并备有相应的消防措施。

电镀中使用的剧毒品要存放专门的剧毒品库,一定要双人双锁制管理,其中一人为厂保卫部门的分管人员,应建立严格的入库、保管、领料制度。

电磁铁HSF控制计划表范例

电磁铁HSF控制计划关键工序(G )可动铁芯压E扣关键工序(G )测起动关键工序(G )印字关键工序(G )品管员(FQC )每次交检实验室最终检验选别前金属类:铅、镉、汞、六价铬非金属类:铅、镉、汞、六价铬、PBB、PBDE的含量工治具、设备、量治具品管员(OQC )库存1个月后产品实验室仓库HSF识别标记、目视每个出厂批21出厂HSF标示的复核外箱HSF的标示仓管员出厂时仓库HSF识别标识、目视每个入库批环保与非环保每个批和账目区分20出货检验设备、量治具的HSF标示HSF识别标记、目视作业前确认HSF标示19成品入库HSF的标示外箱HSF的标示仓管员产品入库HSF识别标记、目视首检:一次确认HSF标示包装工治具、包装材料、外箱标示 包装工治具、包装材料、标签、的HSF标示品管员(IPQC )作业开始时,更换工治具、材料时.18工治具、设备、量治具设备、量治具的HSF标示成品中的HSF依抽样计划监控HSF识别标记、目视HSF测试报告作业前确认HSF标示HSF:每年对成品依抽样计划进行抽检作业现场HSF识别标记、目视首检:一次确认HSF标示17清洁包装作业现场16外观全检工治具工治具的HSF标识品管员(IPQC )作业开始时,更换工治具、材料时.HSF识别标记、目视首检:一次确认HSF标示15油墨、清洗剂、印章、仪器设备油墨、清洗剂、印章、仪器设备的HSF标识品管员(IPQC )作业开始时,更换工治具、仪器设备材料时.作业现场HSF识别标记、目视每批HSF的测试报告首检:一次确认HSF标示HSF:依抽样计划对油墨进行测试14工治具、设备工治具、设备的HSF标识品管员(IPQC )作业开始时,更换工治具、仪器设备材料时.作业现场确认HSF标示13工治具、量具、设备、物料工治具、设备、量具、物料的HSF标识品管员(IPQC )作业开始时,更换工治具、设备材料时.作业现场HSF识别标记、目视首检:一次确认HSF标示12物料物料的HSF标识(IPQC )治具、设备材料时.作业现场HSF识别标记、目视检查、标记检验 注:生产 贮存检查、标记检查、标记检查标记检查标记检查标记检查标记检查标记检查标记。

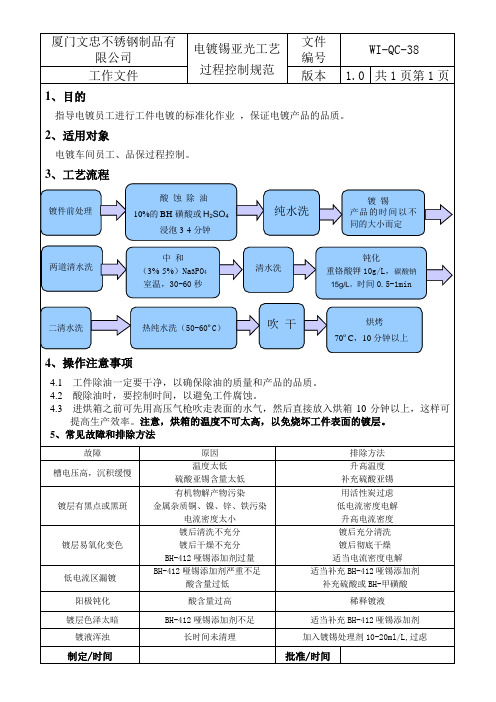

电镀锡亚光工艺过程控制规范

镀层有黑点或黑斑

镀层易氧化变色

低电流区漏镀 阳极钝化 镀层色泽太暗 镀液浑浊

制定/时间

批准/时间

注:该工艺显著特点是,镀层呈哑光色、平滑、柔软、延展性好;电流密度范围宽,均镀能力及走 位能力非常好,可用于滚镀、挂镀、条状及线形电镀;镀液稳定,较易控制. 一、 配方及操作条件 1、硫酸哑光镀锡 参数 硫酸(CP 98%) 硫酸亚锡 BH-412 哑锡添加剂 温度 阴极电流密度 搅拌方式 过滤 阳极 S 阳极:S 阴极 挂镀 80~120 ml/l 25~45g/l 20~30 ml/l 10~25℃ 0.5~5A/dm

2

滚镀 80~120 ml/l 20~30 g/l 20~30 ml/l 10~25℃ 0.1~2 A/dm

2

阴极移动(10~12 次/分) 连续 纯锡 1.5~2:1

6~8 转/分 连续 纯锡 1.5~2:1

2、甲磺酸哑光镀锡(铅) 参数 甲磺酸 BH-甲磺酸锡(100 g/l) BH-甲磺酸锡(300 g/l) BH-甲磺酸铅(100 g/l) BH-412 哑锡添加剂 温度 阴极电流密度 过滤 三、镀液配制 1.将计算量的硫酸(化学纯)或 BH-甲磺酸溶解于 1/3~2/3 配槽体积的纯水中; 2.在不断搅拌下,加入计算量的硫酸亚锡(电镀级)或 BH-甲磺酸锡,充分搅拌使之溶解; 3.在不断搅拌下,缓慢加入 BH-412 哑锡添加剂; 5.加纯水至规定体积。 注意:配制好的镀液应过滤或经 2~4 小时的低电流电解处理后方可试镀。 挂镀 120~160 ml/l 100~200ml/l 160~500 ml/l 4~10ml/l(90/10) 20~30 ml/l 10~30℃ 0.5~4A/dm 连续

故障 槽电压高,沉积缓慢 原因 温度太低 硫酸亚锡含量太低 有机物解产物污染 金属杂质铜、镍、锌、铁污染 电流密度太小 镀后清洗不充分 镀后干燥不充分 BH-412 哑锡添加剂过量 BH-412 哑锡添加剂严重不足 酸含量过低 酸含量过高 BH-412 哑锡添加剂不足 长时间未清理 排除方法 升高温度 补充硫酸亚锡 用活性炭过虑 低电流密度电解 升高电流密度 镀后充分清洗 镀后彻底干燥 适当电流密度电解 适当补充 BH-412 哑锡添加剂 补充硫酸或 BH-甲磺酸 稀释镀液 适当补充 BH-412 哑锡添加剂 加入镀锡处理剂 10-20ml/L,过虑

电镀控制计划(Cr3+)

供方/工厂Supplier/Plant供方代号Supplier code/控制方法Control method容量Size频率Frequency容量Size频率Frequency90Plating电镀90.1upload上挂racks挂具hang up the racks产品上挂Operation Instruction For PartRacking上挂作业指导书eyeballing 目测every rack每挂fullinspection全检everyshift每班fullinspection全检upload record sheet上挂记录表inform manufactureplanning department通知生产管理90.2Hoist Loading上机Hoist飞巴Put Racks On Hoist产品上机Hoist loading operationinstruction 塑料电镀上机作业指导书eyeballing 目测each Hoist每飞巴100%//plating production recordsheet 塑料挂镀生产记录表inform manufactureplanning department通知生产管理thickness ofsolution溶液浓度15-25ml/Ladd solutionregularly 定期补加////plating solution accessionspecification 电镀药品添加规范adjust and addsolution 调整补加operationtemperature操作温度57-63℃Automatic proceduretemp. control程序自动控制温度Once一次2H 两小时//Temperature Record 溫度记錄表check and adjust核对调整operation time时间2-4minAutomatic control程序自动控制时间////set program固化程序/maintenance维护保养/conductance of thewater水的导电率≤150µsCONDUCTIVITY METER电导议Once1次3H 3小时//Water quality Record电镀水质测试记录表 ZDO005-01replace every week每周更换一次operation time时间4-5minAutomatic control程序自动控制时间////set program固化程序/Technology SPEC of Plating Line 电镀线镀液管理技术规范CONTROL PLAN - Plating(Cr3+ Bright Chrome)电镀控制计划(Cr3+光铬)主要联系人/电话:Key contact/Tel.:编制日期Originaldate修订日期Reviseddate控制计划编号:Control plan no.:零件号/最新更改水平: N/APart number/Latest change level:N/A 核心小组/Core team:顾客工程批准/日期(如需要):N/ACustomer engineering approval/Date(If required):N/A零件名称/描述:电镀零件Part name/Description:plated parts 供方/工厂批准/日期:Supplier/Plant approval/Date :顾客质量批准/日期(如需要):N/ACustomer quality approval/Date(If required):N/A产品 / 过程规范 / 公差Product /Processspecification / Tol.零件/过程编号Part/Process no.过程名称/操作描绘Process name/Operationdescription生产设备/工装Machine,device,jig,tools,for Mfg.Characteristics特性编号No.评价 / 测量技术Evaluation /Measurementtechnique作业员取样Operator sample检验员取样Inspector sample其它批准/日期(如需要):N/AOther approval/Date(If required):N/A其它批准/日期(如需要):N/AOther approval/Date(If required):N/A特殊特性分类Specialchar.classMethods方法反应计划Reaction plan Product产品Process过程90。

镀锡机安全操作规程

镀锡机安全操作规程镀锡机是一种用于金属表面镀锡的设备,操作时必须遵守一定的安全规程,以确保操作人员的安全。

以下是关于镀锡机安全操作规程的2000字说明:第一部分:安全操作准备(150字)1.操作人员必须接受专业培训,熟悉镀锡机的结构、性能和操作方法。

2.在操作之前,必须仔细检查镀锡机的电源线、开关、控制面板和附件是否正常,确保没有明显的损坏。

3.确保工作区域的通风良好,消除火源和易燃物。

第二部分:操作安全规程(1000字)1.穿戴必要的个人防护装备,包括防护眼镜、手套、防护服和安全鞋。

2.在操作之前,确保镀锡机和所有附件已正确安装,并且各个部位都牢固可靠。

3.严禁在运行状态下进行任何调整和维修操作。

4.操作人员必须远离运转中的机器,以防被旋转部件和冲击物伤害。

5.在操作镀锡机时,严禁戴手套或不适合操作的服饰,以免造成操作不当和事故发生。

6.切勿将手指、手臂或其他身体部位靠近镀锡机的机械部件,以免发生夹伤、切伤等事故。

7.在工作过程中,严禁随意触摸镀锡机或踏入工作区域,以免触电或被热辐射所伤。

8.在镀锡机停止运转前,不得移动或接近机器,必须等待所有动作完全停止。

第三部分:应急处置措施(350字)1.若发生火灾,应立即关闭电源开关,并采取灭火措施。

如果无法控制火势,请立即报警并疏散人员。

2.在操作过程中,若出现异常声音、气味或机器异常停止,应立即停止操作并查找原因。

3.紧急停机按钮应放置在容易被操作人员察觉和操作的位置,并保持畅通。

操作人员在必要时应立即使用紧急停机按钮。

第四部分:维护保养(500字)1.定期检查设备的机械部件是否磨损或松动,及时更换或修复。

2.定期检查电路线路、接线端子和控制器,确保其正常运行和安全可靠。

3.保持设备的清洁,定期清除灰尘和油污。

4.设备长时间不使用时,应切断电源并进行定期检查和保养。

5.在操作镀锡机时,遇到任何异常或问题,应立即停止操作并寻求技术人员进行检查和维修。

镀锡机安全操作规程范本

镀锡机安全操作规程范本安全操作规程范本第一章总则第一条为了保障镀锡机操作人员的人身安全和设备的安全稳定运行,制定本安全操作规程。

第二条本规程适用于所有使用镀锡机的相关人员。

第三条镀锡机操作人员应严格按照本规程的规定进行操作,不得擅自改变设备的工作状态和参数。

第四条对于遇到无法解决的故障和异常情况,应及时报告上级领导或专业维修人员进行处理,并停止操作。

第五条镀锡机操作人员应定期参加相关安全培训,了解最新的安全操作规定。

第二章一般操作规定第一条在操作前应先检查镀锡机的工作状态,确保各项设备正常运行。

第二条操作人员应穿戴必要的防护用具,如头盔、防护眼镜、防护服等。

第三条操作人员应熟悉镀锡机的控制面板和各设备的操作方式,严禁无权限的人员随意操作。

第四条操作人员应保持镀锡机周围环境整洁,防止杂物进入设备内部。

第五条操作人员应按照操作规程的要求操作镀锡机,不得随意调整参数和设备。

第六条在操作过程中,严禁将手和其他物体伸入设备内部,以免发生伤害。

第七条在紧急情况下,操作人员应立即停止设备,并按照应急处理程序进行处置。

第八条操作人员应经常对设备进行保养和维护,定期清洗设备内部和更换易损件。

第三章电气安全操作规定第一条开关设备前,应检查设备的电源和接地是否正常。

第二条操作人员不得随意拆卸电气设备,维修和更换电气设备应由专业人员进行。

第三条在操作过程中发现电气问题或异常,应及时停止设备并与电气维修人员联系处理。

第四条操作人员在更换电气设备时,应确保设备与电源断开,并使用绝缘工具进行操作。

第五条镀锡机操作人员应定期对电气设备进行检测和维护,确保其正常运行。

第六条操作人员离开操作岗位时,应关闭设备的电源,以免发生电气事故。

第四章化学品操作规定第一条操作人员进入化学品储存区前,应穿戴好防护服、防护帽、防护面具等防护装备。

第二条操作人员应熟悉化学品性质和危险性,严禁混合使用不同种类的化学品。

第三条在操作化学品过程中,应注意防止溅洒和漏出,及时清理并做好相应处理。

电镀产品控制计划

C Temperature scope:N/A C PH值 PH value: N/A

依照限度样板 C According to limit sample

镀铜规格:N/A X Galvanization specification: single side plate with Cu : N/A

1,制程各工段组件巡检记录表

机台组长 Forman

巡检发现问题,及时调 整或停机处理

1,依药水商提供的技术标准资料 Technical standard material provides which according to the liquidmedicines business

1,药品化验分析报告 depends on the technical standard material which liquid medicinesbusiness provides

C

无刮伤、压痕、变形 、氧化斑点现象。 No scratches,dents,deformation,rustiness,flecks

X 依图面,材质规格: MC5191RO01503000B

C 包装: 卷装材料不可松散,不可直接裸露铜材

C 当批来料之材料重(数)量是否与订单相符 C 放料速度:应与机台牵引速度一致(约1分钟/5米),不可产生材料变形 C 焊接:在正常电镀生产过程中,不可出现接头断开现象.

□ Sample □ Pilot Run ■ MP

( 样品) (小批量试产) (大规模生产)

Customer 客户: Supplier Code 供应商代码: Project Name 项目名称 :

镀锡机安全操作规程范文(二篇)

镀锡机安全操作规程范文一、总则为了保障操作人员的人身安全和设备的正常运行,规范镀锡机的使用,特制定本安全操作规程。

二、操作人员的基本要求1. 操作人员必须经过相关培训,具有相应的操作证书,并熟悉该设备的结构和工作原理。

2. 操作人员必须听从现场负责人的指挥和安排,严格遵守操作规程,不得擅自操作设备。

3. 操作人员应当服从安全生产管理人员的管理,接受安全教育和培训,提高安全意识。

三、设备安全要求1. 镀锡机应配置完善的安全防护装置,包括但不限于过载保护、短路保护、漏电保护等,在正常工作状态下,这些装置必须处于有效状态。

2. 镀锡机必须具备灭火设备,定时检查其有效性,并保持设备周边清洁和整洁。

3. 镀锡机所在的作业环境应干燥、通风良好,并保持整洁,以确保设备正常运行。

4. 镀锡机的电源接地必须可靠,设备的电线和电缆必须完好无损,不能存在漏电的隐患。

5. 设备日常维护保养必须按照规定进行,定期检查设备的安全性能。

四、操作前的准备工作1. 操作人员必须穿戴符合要求的劳动防护用品,包括安全鞋、安全手套、防护眼镜等。

2. 确保设备周围没有明火或明火源。

3. 检查设备周边是否有易燃、易爆物品,如有必须清除干净。

4. 检查设备的电源是否正常,保证电源线和电缆的完好。

5. 检查设备的防护装置是否正常,如发现故障必须及时报修。

五、操作过程中的安全事项1. 操作人员必须熟悉设备的各个控制部件和按钮,确保可以熟练操作。

2. 开始操作前,必须对设备的各项控制参数进行正确设置,并确保设备的状态处于安全的范围内。

3. 在设备运行过程中,不得随意调整控制参数,如有需要必须得到专业人员的指导。

4. 操作人员在调整设备控制参数时,必须戴好防护眼镜,以防机械部件伤人。

5. 在设备运行过程中,严禁用湿手触摸设备的电气部件,以防发生触电事故。

6. 操作人员在设备运行时,必须保持警觉,不得将注意力放松。

7. 如果发现设备出现异常情况,如发生剧烈噪音、烟雾等,必须立即切断电源,并及时报告。

镀锡铜线生产工艺流程及质量控制要点

镀锡铜线生产工艺流程及质量控制要点热镀锡细铜线的生产流程为: 放线→退火机→酸洗→镀锡炉→冷却→牵引→加导轴油(减少锡灰)—-收排线等八个流程,以下按这流程分别陈述工艺要点以及注意事项。

1)放线。

放线是生产中的关键.镀制用的铜线表面应尽量光滑圆整, 符合国家标准的要求。

刚拉出的细铜线由于表面有润滑液,铜线表面极易氧化,应尽快镀锡.建议收线的使用φ300线盘(可装铜线 50 kg ), 并要求铜线排线均匀, 松紧要适中, 盘沿要光滑。

放线宜采用越端式(不加放线器) ,这是因为线径比较细,放线速度快,生产过程中极易断线。

经过反复试验,我们采用在盘上加放线毛毡来挡线, 很好地避免了线碰盘沿。

同时又增加了放线盘与放线导轮之间的高度, 提高了放线的可靠性,减少了断线机率。

2)退火.铜线的退火温度是影响成品线伸长率的关键因素。

由于还要进锡炉二次加热,因而退火温度不要太高(略低于正常退火温度)。

对于直径为0。

2 mm以下的细线来说,宜控制在 400~550 °C,在这里要强调一点现在很多设备公司生产的镀锡退火机退火炉长度不一样,保温控温也不一样,有的是电热管,有的是电炉丝,可根据设备调节温度.使其伸长率达到国家标准。

3 )酸洗。

铜线进入锡炉前, 一定要用适当的酸洗液进行清洗,以保证锡层和铜线有良好的附着性。

酸洗液采用镀锡助焊剂,其比例为1∶3。

为保证清洗干净,应采用毛毡压线方式, 毛毡宽度为 20 cm, 定期用酸洗液浇注毛毡特强调:请按线径越大浓度越高的原则使用,用工业软水配比效果较好。

请将配好的助焊助焊剂倒入助焊槽内放入毛毡让其慢慢稀释,不可将助焊剂直接浇入毛毡上面,在生产过程中,开机速度过快,应该多放一些趟水布,经常更换,防止水槽的水过多带到铜线上,影响助焊剂浓度,造成其它问题出现,水带的越少,锡渣就越少,也不造成炸锡.4 )锡炉。

锡炉设备和锡炉温度对产品的质量起着关键作用。

目前锡炉有3种,一是整个锡炉材料由两个铸铁锅形成的且锅底成三角行由电热管控温,生产大规格容易扁线,锡渣多不容易操作,二是整体为不锈钢锅体,控温为电炉丝,锡锅大好操作,控温均匀,锡渣少三是日本不锈钢锡锅由三段控温,使用效果更佳更科学,锡炉温偏低,镀锡铜线表面毛糙、线表面容易产生锡瘤;炉温偏高, 则镀锡铜线易发黄。

铝件电镀工艺控制计划(更新)

IPQC

目视/镜子

IPQC巡 检表

立即检 修

第3页(共4页)

铝件电镀工艺控制计划

镀银产品:120±5℃ 循 环 烤 炉 烘干作 主要参 业指导 数 书 镀铜产品:95±5℃ 时间:20-40分钟 外观无水渍 无刮伤、黑点、起泡 、发黄、烧焦等 31 检 验 台 检验作 外观与 业指导 标准 书 通规通,止规止 镀层厚镀满足客户要 求 FQC 目视 通规、止 规 膜厚仪 出货检 验报告 按《不 良产品 的返工 控制计 划》进 行 IPQC每4H确 IPQC/ 认参数一次 工程部 IPQC巡 检表 立即检 修

立即更 换

第1页(共4页)

铝件电镀工艺控制计划

8

水洗(三联)

水洗作 主要参 水洗槽 业指导 数 书

保持逆流,无污物 PH:4.5-8.0 时间:3-5 s 沉锌液:300-400ml/L IPQC巡 IPQC每4H确 认参数一 IPQC/ 目视/比重 检表/化 立即调 次,化验员 工程部 计 验分析 整 每天一次 报告 IPQC每4H确 认参数一次 IPQC 目视/PH计 IPQC巡 检表 立即更 换

化学除油粉:5070g/L 温度:60-70℃ 时间:15±5分钟 保持逆流,无污物 PH:4.5-8.0 时间:3-5 s NaOH:90-110g/L 温度:60-70℃ 时间:40±10s 保持逆流,无污物 PH:4.5-8.0 时间:3-5 s 硝酸:800ml/L

槽液监 IPQC每4H确 控记录 立即调 认参数一 IPQC/ 温度计/滴 表/化验 整或更 次,化验员 工程部 定仪 分析报 换 每天一次 告 IPQC每4H确 认参数一次 IPQC 目视/PH计 IPQC巡 检表 立即更 换

11

退 锌

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》

作业中随时、清理每周 《过程监测记录表》 一次 每班一次 每班点检一次 每班一次 每班点检一次 每班一次 每班点检一次 每班一次 每班点检一次 每次添加时 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》

锡过程FMEA模板》号:

产品与《产品镀/涂层列表》进行镀层核实 《产品涂复面积/外形尺寸/装挂量明细表》1号 挂具3㎡、 2号挂具2㎡、3号挂具1㎡ 《产品外观/镀层/涂层/网印检验项目表》划伤 、磕碰 《产品外观/镀层/涂层/网印检验项目表》划伤 、磕碰 40-60度 5-10分钟 45%-75%/L化学除油除锈药液 用滤纸吸附镀液表面油污、用洁净抹布清除周 边油污

第 1 页 共 1 页

抽取3层标本 每班点检一次 —— —— —— —— —— —— —— —— —— —— —— —— —— —— —— —— 每班一次 每班一次 每班点检一次 每班一次 作业中 每配制一次 每配制一次 每配制一次 每班一次 48小时一次 作业中随时 作业中随时 作业中随时 每篮一次 每班一次 每班点检一次

温度计 定时钟 定时钟 滴定化验 目测 目测 流量计 温度计 定时钟 计时器 自动计重控制装置 目测 计量容器 滴定化验 滴定化验 置换剂置换、活性碳吸附、过 滤机过滤 打捞叉、打捞耙、打捞磁铁 不锈钢洗衣机 温控器 电压表 安培表 计时器

第 1 页

共 1 页

阴阳极面积比率为1:2, 连接部位无松动、导电件表面清洁 连接部位无松动、导电件表面清洁 作业中断电不超过1分钟 1分钟 将回收液补充到镀液、预浸液中,定时清洁回 收液槽 用滤纸吸附镀液表面油污、用洁净抹布清除周 边油污 0.25-0.4M3/h >5OC 30-60秒 用滤纸吸附镀液表面油污、用洁净抹布清除周 边油污 0.125m3/h 5O-600C 10-20秒 65-225ml/L 2O-300C 30-60秒 80-90度 3-5分钟 《产品外观/镀层/涂层/网印检验项目表》划伤 、磕碰 质检组长将每批检测产品或样板放置在专用储 存柜中,保留30天后目测镀层外观质量,并做 相应记录,并将检测产品或样板废除。 镀层厚度确认数值

17

回收

回收槽

—— ——

18

二级溢流水洗

二级溢流水洗槽

—— —— —— ——

19

热纯水洗

纯水洗槽

—— —— ——

20

封闭

封闭槽 ——

温度 时间 —— 温度 时间 ——

21

烘干

烘箱 ——

22

卸工件

挂具

位置

可追溯标本存放 镀层厚度 23 检验 可焊性试验炉、 盐雾实验箱、夹 第 1 页 共 1 页 钳、放大镜样板

目测 目测 目测、<外观对比样板> 目测、<外观对比样板> 温度计 计时器 目测产品水膜 目测

第 1 页

共 1 页

用滤纸吸附镀液表面油污、用洁净抹布清除周 边油污 0.25-0.4M3/h >5 C 30-60秒 40-60度 5-10分钟 15%-20%电解除油除锈药液 用滤纸吸附镀液表面油污、用洁净抹布清除周 边油污 用滤纸吸附镀液表面油污、用洁净抹布清除周 边油污 0.25-0.4M3/h >5 C 30-60秒 《溶液配制比例及方法》水、硝酸、硫酸、盐 酸 《溶液配制比例及方法》20%水、20%硝酸、60% 硫酸、微量盐酸 试板对酸液进行验证 试板进行酸洗验证 《化验、试验、实验方法》化验含量比例 5-10秒 1-2次数 <500C 产品表面光整 用滤纸吸附镀液表面油污、用洁净抹布清除周 边油污 0.25-0.4M3/h

-----------

《包装记录》

第 1 页

共 1 页

Control Method 控制方法 Control by 控制岗 使用药液组长 外观挑选工 生产计划员、电镀组长、电镀班长

Reaction Plan

反应计划 药品退回库房,换领新药 产品退货,有争议时报质量部 ①镀后产品返工、报废; ②追溯出部产品 ①产品返工、让步 ②追溯出部产品 重新装件 修理、启动备用设备 产品报废,领取新产品 修理、启动备用设备 化验员通知电镀组长,调整化学除 油液 调整化学除油液 清理除油槽

—— —— —— —— —— —— —— —— —— —— —— —— ——

每班一次 作业中 作业中随时 48小时一次 每篮一次 每班一次 每班点检一次 每班一次 作业中 作业前 每班点检一次 每班一次 每次添加时

《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《化验报告》 《产品外观检验(复检)记录》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《药液、药品调整情况记录》 《化验报告》 《化验报告》 《药液、药品调整情况记录》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》 《过程监测记录表》

量杯、酸洗槽

—— —— —— ——

11

酸洗

酸洗槽

—— ——

12

三级溢流水洗

三级溢流水洗槽

共 1 页

——

第 1 页

12

三级溢流水洗

三级溢流水洗槽 —— —— —— 温度 时间 时间 浓度 —— 水洗槽内油垢 进水流量 温度 时间 时间 控制装载量 镀液油渍污染 光亮剂含量 锡含量

13

脱膜

脱膜槽

—— 产品表面光整 ——

14

二级溢流水洗

二级溢流水洗槽

—— —— ——

15

预浸

预浸槽

—— —— —— —— —— —— ——

杂质含量

16

镀锡

—— —— —— —— —— —— 整流器

第 1 页 共 1 页

温度 电压 电流 时间

16

镀锡

整流器

—— —— —— —— —— 潮湿断电 时间 浓度 水洗槽内油垢 进水流量 温度 时间 水洗槽内油垢 进水流量 温度 时间 浓度 阴、阳极导电率

第 1 页 共 1 页

O O

目测 流量计 温度计 定时钟 温度计 计时器 目测产品水膜 目测 目测 流量计 温度计 定时钟 —— 滴定化验 目测、<外观对比样板> 目测、<外观对比样板> 滴定化验 定时钟 —— 温度计 目测 目测 流量计

>5OC 30-60秒 5-10秒 《溶液配制比例及方法》1-3%氰化钠 产品表面光整 用滤纸吸附镀液表面油污、用洁净抹布清除周 边油污 0.25-0.4M3/h >5OC 30-60秒 30-60秒 采用自动计重、1号滚桶18-25KG、 2号滚桶 KG、3号滚桶 KG 用滤纸吸附镀液表面油污、用洁净抹布清除周 边油污 监控光亮剂添加量、按(150-200ml)KA/h 《溶液配制比例及方法》硫酸亚锡20-40g/L 硫 酸70-130ml/L 《化验、试验、实验方法》化验杂质含量比例 定期对镀液进行清杂处理 作业结束后捞出落入镀液中产品 定时清洗阳极袋 18-25度 5-8V 1-3A/平方分米(以表面不烧焦为标准) 镀层厚度8微米以上20-30分钟

—— —— —— —— ——

每班点检一次 每班点检一次 每班点检一次 每班点检一次 作业中随时

每批一次 1-3件产品 每班一次

相应记录 《镀层性能试验报告》

第 1 页 共 1 页

1-3件产品 1-4件产品 3件产品 全数 全数 全数 全数

每批一次 每班一次 每月一次 作业中

《镀层性能试验报告》 《镀层性能试验报告》 《镀层性能试验报告》 《产品外观检验(复检)记录》

水洗槽内油垢 进水流量 温度 时间 温度 时间

8

电解除油

电解除油槽

浓度 化学除油槽内油垢 —— 水洗槽内油垢 进水流量 温度 时间 方法 酸液比例 酸液验证 酸洗液污染 浓度 时间 次数 温度 产品表面光整 —— 水洗槽内油垢 进水流量

9

二级溢流水洗

二级溢流水洗槽

—— —— —— ——

10

酸液配置及调整

hod种产品一次 每种产品一次 每班点检一次

—— 《挂镀过程监测记录表》 《挂镀过程监测记录表》 《挂镀过程监测记录表》 《挂镀过程监测记录表》 《挂镀过程监测记录表》 《挂镀过程监测记录表》 《过程监测记录表》

——

48小时一次

抽取3层标本 每班点检一次 —— 每班一次

惠 邦 ORBON

文件号:HB-CX27ZD071

工程部表面热处理主管部长: Part/Proc ess Number 过程编号 1 2 3 Process Name/ Operation Description 过程名称/工作描述 药品检验 来件检验 镀种确认 日期: 技术部部长: Machine, Device, Jig,Tools 生产设备 —— —— ——

《挂镀锡过程FMEA模板》号:

日期: Process 质量部部长:

Product

产品 —— 外观 镀种

过程 药品检验 —— ——

4

镀层厚度确认

——

镀层厚度

—— 数量

5

装挂具

挂具

——

挂具痕偏大 产品表面损伤 温度 时间

6

化学除油

化学除油槽

浓度 化学除油槽内油垢

第 1 页

共 1 页

—— 7 二级溢流水洗 二级溢流水洗槽 —— —— ——

弯曲试验 焊锡炉、松香 盐雾实验 目测、<外观对比样板> 清点 目测 目测