麦弗逊悬架的下控制臂在汽车行驶过程中主要承受加速制动过坎时

汽车悬架哪种好?麦弗逊式独立悬架多连杆式双叉臂式双横臂式

汽车悬架哪种好?麦弗逊式独⽴悬架多连杆式双叉臂式双横臂式TAG:麦弗逊式独⽴悬架多连杆式独⽴悬架双叉臂式独⽴悬架(双连杆式,双摇臂式,双A臂式)双横臂式悬架拖曳臂式悬挂扭⼒梁式悬挂 ⼤多车型的前悬都为麦弗逊形式,虽然麦弗逊式悬挂技术含量并不⾼,但其是⼀种经久耐⽤的独⽴悬架,具有很强的道路适应能⼒。

多连杆式独⽴悬架的整体效果相对更优秀,由于成本较⾼,四轮多连杆的车屈指可数,⼤多数出于成本考虑⽤了前麦弗逊式悬挂。

麦弗逊式悬挂是当今世界⽤的最⼴泛的轿车前悬挂之⼀。

麦弗逊式悬挂由螺旋弹簧、减震器、三⾓形下摆臂组成,绝⼤部分车型还会加上横向稳定杆。

主要结构简单的来说就是螺旋弹簧套在减震器上组成,减震器可以避免螺旋弹簧受⼒时向前、后、左、右偏移的现象,限制弹簧只能作上下⽅向的振动,并可以⽤减震器的⾏程长短及松紧,来设定悬挂的软硬及性能。

麦弗逊式悬挂结构简单,所以它轻量、响应速度快。

并且在⼀个下摇臂和⽀柱的⼏何结构下能⾃动调整车轮外倾⾓,让其能在过弯时⾃适应路⾯,让轮胎的接地⾯积最⼤化,虽然麦弗逊式悬架并不是技术含量很⾼的悬架结构,但麦弗逊式悬挂在⾏车舒适性上的表现还是令⼈满意,不过由于其构造为直筒式,对左右⽅向的冲击缺乏阻挡⼒,抗刹车点头作⽤较差,悬挂刚度较弱,稳定性差,转弯侧倾明显。

需要特别说明的是作为超级跑车的保时捷911也采⽤了麦弗逊式前悬挂,这⾜以证明这款悬挂具有⼴泛的适应性。

连杆⽀柱式悬架则是由麦弗逊式悬挂⽽衍⽣出来的悬挂,⼀般出现在后悬架中,它的下部不再是A臂,⽽是两根平⾏连杆和⼀根纵向拉杆。

由于麦弗逊式悬挂先天性的侧向⽀撑不⾜,由此很多⼚家通过各种调整和变化以加强其侧向⽀撑的能⼒。

连杆⽀柱式独⽴悬挂其实是麦弗逊式的⼀个变种,结构特性与麦弗逊是完全相同的。

这种悬挂与前⾯所说的标准多连杆最⼤的差别在于,车轮上端不再有连杆作为⽀撑,⽆法与标准多连杆式相提并论。

这种结构也⽆法实现多连杆式悬挂那么精准的定位和调校,因此它与标准多连杆式是⽆法相提并论的。

独立悬架的类型和特点

多连杆式独立悬架

多连杆式悬架就是指由三根或三根以上连接拉杆构成,并且能提供多个方向的 控制力,使轮胎具有更加可靠的行驶轨迹的悬架结构。不过时下,由于三连杆 结构已不能满足人们对于底盘操控性能的更高追求,只有结构更为精确、定位 更加准确的四连杆式和五连杆式悬架才能称得上是真正的多连杆式,这两种悬 架结构通常分别应用于前轮和后轮。以常运用于后轮的五连杆式悬架为例,五 根连杆分别指主控制臂、前置定位臂、后置定位臂、上臂和下臂。

双横臂式独立悬架 改进型 双叉臂式独立悬架

双叉臂式悬架又称双A臂式独 立悬架,双叉臂悬架拥有上 下两个叉臂,横向力由两个 叉臂同时吸收,支柱只承载 车身重量,因此横向刚度大。

定位精确、贴地良好 出色的抗扭强度和横向刚性 操纵性好,是超跑的首选如阿尔法·罗密欧159

一汽丰田皇冠和一汽丰田锐志,以及奥迪的豪 华SUV Q7、大众途锐等。

不等臂双横臂上臂比下臂短。当汽车车轮上下运动时,上臂比下臂运动弧度 小。这将使轮胎上部轻微地内外移动,而底部影响很小。这种结构有利于减 少轮胎磨损,提高汽车行驶平顺性和方向稳定性。不等长双横臂式独立悬架 在轿车前轮上的应用较广泛。

双横臂和双叉臂两者在设计上存在不同,双横臂是两条平行线,而双 叉臂是相互交叉的

工作情况分析

单横臂式独立悬架当受力变形 时,车轮平面将产生倾斜而改 变两侧车轮与路面接触点间的 距离—轮距。会使车轮相对于 地面侧向滑动,破坏轮胎与地 面的附着

这种悬架用于转向轮时,会使主销 内倾角和车轮外倾角发生较大的变 化,对于转向操纵有一定影响,故 目前在前悬架中很少采用。

悬架系统介绍

工作过程:

主动悬架系统的控制中枢是一个微电脑控制模块,在整车行驶过程中,悬架上 的多种传感器分别收集各种行车信息(车速、制动力、踏板速度、车身垂直方向 的振幅及频率、转向盘角度及转向速度等数据 ),电脑不断接收这些数据并与预 先设定的临界值进行比较,选择相应的悬架状态。 同时,微电脑独立控制每一只车轮上的执行元件,通过动力装置产生的作用 力控制执行单元相应的功能特性,从而能在任何时候、任何车轮上产生符合要求 的悬架运动。 另外,主动悬架具有控制车身运动的功能。当汽车制动或拐弯时的惯性引起 弹簧变形时,主动悬架会产生一个与惯性力相对抗的力,减少车身位置的变化。 例如当车辆拐弯时悬架传感器会立即检测出车身的倾斜和横向加速度,电脑根据 传感器的信息,与预先设定的临界值进行比较计算,立即确定在什么位置上将多 大的负载加到悬架上,使车身的倾斜减到最小。

4)多连杆式独立悬架 所谓多连杆悬挂,顾名思义就是通过各种连杆配置把车轮与车身相连的 一套悬挂机构。而连杆数量在3根以上才称为多连杆,目前主流的连杆数量 为5连杆。因此其结构要比双叉和麦弗逊复杂很多。

汽车悬架控制臂

汽车悬架控制臂悬架系统是现代汽车上的重要总成,对汽车的行驶平顺性和操纵稳定性有很大的影响。

控制臂( C o n t r o l a r l T l ,也称摆臂) 作为汽车悬架系统的导向和传力元件,将作用在车轮上的各种力传递给车身,同时保证车轮按一定轨迹运动。

控制臂分别通过球铰或者衬套把车轮和车身弹性地连接在一起。

控制臂( 包括与之相连的衬套及球头)应有足够的刚度、强度和使用寿命。

汽车摆臂分为前摆臂和下摆臂,前摆臂是悬架的向导和支撑,其变形影响车轮的定位,降低行车稳定性;而下摆臂主要作用是用来支撑车身,减震器并且缓冲行驶中的震动。

减速器对下悬挂臂能起到好的辅助作用,它与减震器和弹簧的默契配合才能构成一套出色的悬挂系统(总成)。

A.控制臂球铰总成结构先介绍两种常见结构形式的控制臂球铰总成。

图1中球销6装在球碗2内,球碗2 为聚乙烯材料制成,避免了球销6直接与球座1接触。

防尘罩4 上端通过卡环5装在球销6上,下端通过卡环3装在球座1上,防尘罩4 通常为橡胶材料或者聚乙烯材料。

图2 中的球座2底部为开放式,利用铝制挡板1锁止球销8,和球碗7脱出。

球铰总成通常通过球座与控制臂臂体装配,装配方式为球座与控制臂臂体锻为一体,嵌入、焊接、铆接或者螺栓联接。

B.汽车控制臂的结构:1.横向稳定杆连杆2.横拉杆3.纵拉杆4.单控制臂5.叉( V)形臂 6.三角臂1.横向稳定杆连杆在悬架安装时,稳定杆连杆一端通过橡胶衬套或球铰与横向稳定杆连接,另一端通过橡胶衬套或球铰与控制臂或筒式减振器连接,横向稳定杆连杆在悬架中对称使用,起提高操纵稳定性的作用。

两种横向稳定杆连杆的结构图,如图3 、图4所示。

图3 为双衬套稳定杆。

臂体2 为锻铝件,橡胶衬套1,3与臂体2装配时为紧配合,因此,橡胶衬套1,3与臂体2无相对运动,图4为双球铰稳定杆,臂体2为钢制拉杆,球铰总成1,3的轴线与臂体2的相对位置根据需求可以设计为0°,90°,180°。

汽车指南

汽车指南1、什么是麦弗逊式独立悬架?作为汽车安全结构的重要组成部分,一直以来,汽车的行驶操控性和舒适性与底盘结构中的悬挂系统息息相关,而悬挂结构的简单与复杂也直接决定着汽车制造成本的高低。

麦弗逊式独立悬架是众多悬挂系统中的一种,它以结构简单、成本低廉、舒适性尚可的优点赢得了广泛的市场应用。

在人体构造中,骨头与骨头间往往都由软组织相连接,它能够起缓冲保护骨头的作用,并隔绝多余的振动以免传递到大脑损坏脑细胞。

在汽车的组成结构中,悬挂系统的作用正好与人体构造中的软组织相同,悬挂系统就是指由车身与轮胎间的弹性元件、减振器和传力装置三部分构成的整个支撑系统,这三个构成部分各自负责缓冲、减振和受力传递。

悬挂系统的具体职责是支撑车身,过滤掉路面多余的抖动,为驾乘人员提供一个平稳舒适的乘坐环境。

发展至今,悬挂系统已形成独立、半独立以及非独立三大类型。

在现代轿车中,大都采用独立式悬架,按结构形式不同,独立悬架又可分为横臂式、纵臂式、多连杆式、烛式以及麦弗逊式等。

而在众多种类的独立悬架中,麦弗逊式又以结构简单、成本低廉、舒适性尚可的优点而被最为广泛地运用。

自发明之日起,麦弗逊式独立悬架一直沿用至今,不过其结构已发展成为如今可以带横向稳定杆甚至副车架的复杂系统。

这种悬架之所以能得到广泛的应用,原因就在于它的结构非常紧凑,占用空间不大,并且制造成本也不高。

从耳熟能详的微型代步工具奥托到追求速度和操控极限的宝马M3、保时捷911,无一例外地都在前悬采用了这种结构简单、延伸性好的悬挂系统,只是为了适应各自不同的市场定位和产品诉求,在弹簧阻尼系数调校和结构匹配上各自有所不同。

麦弗逊式独立悬架的车轮也是沿着主销滑动的悬架,但与烛式悬架不完全相同,它的主销是可以摆动的『典型的麦弗逊式前悬挂示意图』麦弗逊式悬架是摆臂式与烛式悬架的结合。

与双横臂式悬架相比,麦弗逊式悬架的优点是:结构紧凑,车轮跳动时前轮定位参数变化小,有良好的操纵稳定性,加上由于取消了上横臂,给发动机及转向系统的布置带来方便;与烛式悬架相比,它的滑柱受到的侧向力又有了较大的改善。

麦弗逊悬架仿真分析

麦弗逊悬架仿真分析一、本文概述随着汽车工业的飞速发展和消费者对车辆性能要求的不断提高,悬架系统作为车辆的重要组成部分,其设计优化和性能分析显得尤为关键。

麦弗逊悬架作为一种常见的独立前悬架类型,以其结构简单、紧凑且性能稳定的特点,被广泛应用于各类乘用车中。

本文旨在通过仿真分析的方法,对麦弗逊悬架的动态特性进行深入探讨,以期为悬架设计优化和车辆性能提升提供理论支持和实践指导。

本文首先将对麦弗逊悬架的基本原理和结构特点进行简要介绍,为后续分析奠定理论基础。

随后,将详细介绍仿真分析的方法论,包括模型的建立、边界条件的设定、仿真工况的选择等,以确保分析结果的准确性和可靠性。

在此基础上,本文将重点分析麦弗逊悬架在不同工况下的动态响应特性,如位移、速度、加速度等关键参数的变化规律,并探讨其对车辆操纵稳定性和乘坐舒适性的影响。

本文将对仿真结果进行总结,并提出针对性的优化建议,以期为麦弗逊悬架的设计改进和车辆性能的提升提供有益的参考。

通过本文的研究,不仅可以加深对麦弗逊悬架动态特性的理解,还可以为车辆悬架系统的优化设计和性能评估提供科学的方法和依据。

本文的研究方法和成果也可为其他类型悬架系统的仿真分析提供参考和借鉴。

二、麦弗逊悬架结构与工作原理麦弗逊悬架(McPherson Strut Suspension)是汽车工业中应用最为广泛的一种独立悬架形式。

其名称来源于其发明者,英国工程师约翰·麦弗逊(John Alexander McPherson)。

麦弗逊悬架以其结构紧凑、成本低廉、性能稳定等优点,在乘用车市场中占据了主导地位。

麦弗逊悬架主要由减震器、螺旋弹簧、下摆臂、转向节、轴承等部件组成。

减震器与螺旋弹簧组合在一起,构成了悬架的支柱,既起到了支撑车身的作用,又能够吸收路面冲击产生的振动。

下摆臂则连接车轮与车身,通过轴承与转向节相连,使得车轮可以相对于车身进行转向运动。

当车辆行驶在不平坦的路面上时,路面的起伏会引起车轮的上下跳动。

某车型前悬架下摆臂支撑杆失效分析及改进

作者简介 : 赵海,本科,工程师,研究方向为底盘系统及零部件的结构设计和性能。

广告

033

AUTO DRIVING & SERVICE 2021 . 12

1 问题现状

麦弗逊式独立悬架是汽车上常见的一种悬架系统,该系统主 要由减振器支柱总成、支撑杆总成、前下摆臂总成、转向节及制 动部件总成构成(图 1)。因其结构简单,占用布置空间小等特点, 被广泛地使用在乘用车以及轻型商用车上。某车型为成熟车型并 已经在市场使用多年,该车型采用了麦弗逊式独立悬架,从未出 现过支撑杆总成断裂的情况。

垂直力最大 :垂直动载工况对应垂直力最大工况,即汽车 通过不平路面,此时垂直力 FZ 最大,纵向力 FX=0,侧向力 FY=0。 动载系数取 5,则车轮接地点受到地面垂直力 FZ=5G1(G1 为前 轴单边满载轮荷)。

侧向力最大 :侧向力 FY 最大,纵向力 FX=0。最大侧向载荷

031

AUTO DRIVING & SERVICE 2021 . 12

对支撑杆进行有限元 CAE 分析,模拟制动过程的受力情况, 分析结果如图 3。支撑杆折弯处应力值为 117.5 MPa,支撑杆材 料为 35 号钢,屈服极限为 315.0 MPa,强度极限为 530.0 MPa, 支撑杆的材料强度满足要求,且安全系数为 4.5。从 CAE 分析结 果得出,该支撑杆的安全系数较高。

基于HyperWorks的麦弗逊悬架下控制臂的优化

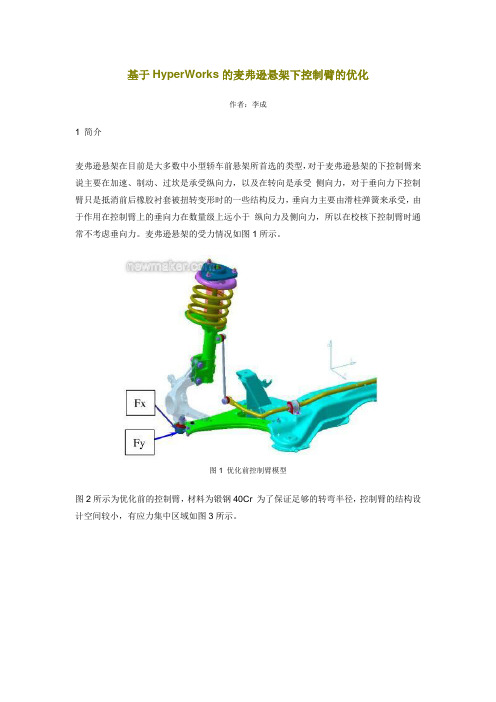

基于HyperWorks的麦弗逊悬架下控制臂的优化作者:李成1 简介麦弗逊悬架在目前是大多数中小型轿车前悬架所首选的类型,对于麦弗逊悬架的下控制臂来说主要在加速、制动、过坎是承受纵向力,以及在转向是承受侧向力,对于垂向力下控制臂只是抵消前后橡胶衬套被扭转变形时的一些结构反力,垂向力主要由滑柱弹簧来承受,由于作用在控制臂上的垂向力在数量级上远小于纵向力及侧向力,所以在校核下控制臂时通常不考虑垂向力。

麦弗逊悬架的受力情况如图1所示。

图1 优化前控制臂模型图2所示为优化前的控制臂,材料为锻钢40Cr 为了保证足够的转弯半径,控制臂的结构设计空间较小,有应力集中区域如图3所示。

图2 优化前控制臂模型图3 优化前控制臂结构示意新款车型在原有车型基础之上,加宽了前轮距。

也即轮心坐标外移,其他硬点不做改动,这样控制臂多出结构优化空间,如图4比较所示。

图4 控制臂新的设计边界2 有限元模型的建立2.1 建立设计边界根据布置情况利用CAD软件建立起设计边界模型,如图5所示。

图5 新的控制臂拓扑优化边界2.2 优化前处理2.2.1 网格划分将建立的拓扑优化边界导入HyperMesh 划分网格,单元类型采用一阶四面体单元,最终网格划分情况如图6所示。

图6 划分网格2.2.2 添加材料创建出各向同性金属材料,参考手册或询问供应商得知其弹性模量及泊松比,如图7所示。

图7 添加材料2.2.3 设置属性划分优化区域及非设计区域,因为拓扑优化区域是由属性来识别的,所以通过多个属性可区分设计及非设计区域,本例中将控制臂前衬套外圈、后衬套芯轴、外球销点紧固螺栓孔设置为非设计区域,其他为设计区域,如图8所示。

图8 划分设计、非设计区域2.2.4 连接关系建立使用RBE2 单元将外球销点与三个紧固螺栓孔内壁节点连接、相同的操作将前后衬套中心点与对应节点连接。

2.2.5建立边界条件麦弗逊悬架控制臂分析时通常固定前衬套X、Y、Z三个方向平动(1、2、3),后衬套点Y、X方向平动(2、3),外球销点Z方向平动(1),Loadtype 选择SPC,结果如图9所示(坐标系为整车坐标系)。

麦弗逊式独立悬架运动特性

2004年11月农业机械学报第35卷第6期麦弗逊式独立悬架运动特性3夏长高 【摘要】 利用柔性多体动力学方法建立了基于ADAM S 软件平台的麦弗逊式独立悬架动力学仿真分析模型。

利用该模型对某车辆前麦弗逊式独立悬架的运动学特性进行了仿真和试验对比分析。

结果表明:悬架构件的柔性对悬架运动中车轮定位参数的变化有明显的影响,与实测值相比,采用多柔体模型对悬架运动特性参数进行仿真计算的精度比采用多刚体模型的精度高得多。

柔性多体悬架动力学仿真模型,为车辆设计阶段准确预测计及悬架影响因素时的汽车操纵稳定性提供了有效方法。

关键词:车辆 悬架 多体动力学 特性中图分类号:U 463.33文献标识码:AStudy on Character istic of M cPherson Fron t Suspen sionX ia Changgao (J iang su U n iversity )AbstractU sing the m ethod of flex ib le m u lti 2body dynam ics ,th is article estab lished a dynam ically analytical m odel fo r a M cPherson indep enden t su sp en si on based on ADAM S softw are p latfo rm .T he si m u lati on and testing study of the k inem atical characteristic of a M cPherson fron t indep enden t su sp en si on fixed in a typ ical veh icle w ere carried ou t by the m odel.T he resu lts show ed that the flex ib ility of the su sp en si on p art had app aren t effects on the changes of w heel alignm en t p aram eters in the m o ti on of the su sp en si on .Com p ared w ith the testing data ,the si m u lating p recisi on of k inem atical characteristic p aram eters of the su sp en si on from the flex ib le m u lti 2body m odel w as m o re accu rate than that from the rigid m u lti 2body m odel.Key words V eh icles ,Su sp en si on ,M u lti 2body dynam ics ,Characteristic收稿日期:200305133江苏大学高级人才专项基金资助项目(项目编号:04JD G 009)夏长高 江苏大学汽车与交通工程学院 副教授 博士,212013 镇江市 引言悬架是车架(或承载式车身)与车桥(或车轮)之间的传力连接装置,并且缓和由不平路面传给车架(或承载式车身)的冲击载荷,衰减由此引起的承载系统的振动,保证汽车能够平稳地行驶。

毕业设计-汽车悬架设计

成都航空职业技术学院2015年毕业设计论文题目:汽车多功能转向系统(悬架设计)学生:叶成忠专业:车辆工程班级: 51314班学号: ******指导老师:**目录摘要 .............................................................................................................................................................. - 3 - Abstract........................................................................................................................................................ - 3 - 前言 .............................................................................................................................................................. - 4 - 设计背景:........................................................................................................................................... - 4 - 课题来源及要求:............................................................................................................................... - 4 - 主要内容:........................................................................................................................................... - 5 - 产品展示:........................................................................................................................................... - 5 - 第一章悬架分析选型............................................................................................................................... - 7 -1.1悬架结构方案选择........................................................................................................................ - 7 -1.1.1 设计对象车型参数................................................................................................................... - 7 -1.1.2 独立悬架与非独立悬架结构形式的选择....................................................................... - 8 -1.1.3 悬架具体结构形式的选择............................................................................................... - 8 -1.1.4 弹性原件选择................................................................................................................... - 8 -1.1.5 减振元件选择................................................................................................................... - 8 -1.2传力构件及导向机构.................................................................................................................... - 9 -1.3横向稳定器.................................................................................................................................... - 9 -1.4 下摆臂类型选择......................................................................................................................... - 10 - 第二章悬架主要参数确定....................................................................................................................... - 10 -2.1悬架挠度计算.............................................................................................................................. - 10 -f的计算 .................................................................................................... - 10 -2.1.1悬架静挠度cf计算 ....................................................................................................... - 11 -2.1.2 悬架动挠度d2.1.3 悬架刚度计算................................................................................................................. - 12 - 第三章弹性元件设计............................................................................................................................... - 13 -3.1 螺旋弹簧的刚度......................................................................................................................... - 13 -3.2 计算螺旋弹簧的直径................................................................................................................. - 13 -3.3 螺旋弹簧校核............................................................................................................................. - 14 -3.3.1 螺旋弹簧刚度校核......................................................................................................... - 14 -3.3.2 弹簧表面剪切应力校核................................................................................................. - 14 - 第四章减振器设计................................................................................................................................... - 15 -4.1 减振器结构类型的选择............................................................................................................. - 15 -4.2 减振器参数的设计..................................................................................................................... - 16 -4.2.1 相对阻尼系数ψ............................................................................................................. - 16 -4.2.2 减振器阻尼系数 的确定............................................................................................. - 16 -F的确定 ....................................................................................... - 17 -4.2.3 减振器最大卸荷力4.2.4 减振器工作缸直径D的确定......................................................................................... - 18 -4.3 横向稳定杆的设计..................................................................................................................... - 19 -4.3.1 横向稳定杆的作用......................................................................................................... - 19 -4.3.2 横向稳定杆参数的选择................................................................................................. - 19 - 第五章麦弗逊式独立悬架导向机构设计............................................................................................... - 20 -5.1导向机构的布置参数.................................................................................................................. - 20 -5.1.1麦弗逊式独立悬架的侧倾中心...................................................................................... - 20 -5.2 导向机构受力分析..................................................................................................................... - 21 -5.3 下横臂轴线布置方式的选择..................................................................................................... - 22 -5.4 下横摆臂主要参数..................................................................................................................... - 23 - 第六章论文总结................................................................................................................................... - 24 - 致谢 ............................................................................................................................................................ - 25 - 参考文献..................................................................................................................................................... - 25 -摘要根据对汽车悬架的研究以及资料的查阅,着重阐述了应用于多功能转向电动汽车麦佛逊式独立悬架的设计与计算,在保证电动车能原地旋转以及侧向行驶对悬架的布置进行全新设计,包括汽车悬架类型选择,不同类型悬架的优缺点,和各种类型悬架应用状况等。

麦弗逊悬架毕业设计开题报告

机械工程学院毕业设计(论文)开题报告毕业设计(论文)题目:麦弗逊式悬架的设计****:***指导教师姓名:王晓佳专业:车辆工程2015 年04月8日毛开楠,李叶松,刘禹亭应用ADAMS/Car建立某车的前悬架仿真模型,对麦弗逊前悬架硬点参数的灵敏度进行分析和优化,解决了前轮磨损严重的问题,又提高该车型的综合性能[3];武汉理工大学汽车工程学院的张俊.何天明在Adam/view模块中对麦弗逊前悬架进行虚拟设计及优化,研究分析了前轮定位参数随车轮上下跳动时的变化规律,评价了悬架数据的合理性,采用优化分析方法进行优化处理,缩短了开发周期[4];重庆长安有限责任公司汽车技术中心的褚志刚,邓兆祥,胡玉梅,朱明,李伟研究了麦弗逊悬架刚度对汽车稳态转向特性的影响,得出结论是合理选择前悬架刚度参数是提高麦弗逊前悬架汽车稳态转向特性的有效途径[5];清华大学汽车工程系,汽车安全与节能国家重点实验室的孙学军,王霄锋,李克强,金达锋分析了驱动力对麦弗逊悬架力学性能影响的可靠性灵敏度,该研究对悬架有针对性的定量设计提供了理论依据[6];武汉理工大学汽车工程学院的诸葛晓宇基于Catia/ADASM对麦弗逊悬架的运动进行了分析,确定了车轮定位参数的选择范围,以及悬架的优化设计方法[7];上海汽车集团股份有限公司技术中心的李锦灿分析了扭力转向对麦弗逊前驱车的影响,此研究对解决车辆的实际扭力转向问题及整车开发前期的设计优化都具有借鉴意义[8];南京工程学院汽车与轨道交通学院的任成龙,吴冬铃研究了普及型轿车悬架性能优化及整车平顺性,结果表明:随机路面输入下汽车具有较好的平顺性,脉冲路面输入下对乘员健康无危害[9];合肥工业大学机械与汽车工程学院的伊安东,王欢,豆力对电动汽车麦弗逊悬架的下摆臂进行了轻量化研究,此研究结果表明,采用铝材料的下摆臂可以在保证静、动态性能的前提下有效降低自身重量[10];沈阳理工大学汽车与交通学院的岳峰丽,蔡玲对车辆麦弗逊悬架进行了运动仿真研究,通过改变支管的曲率半径和弯曲角度能够减小排气阻力,减少能量损失,改善排气质量[11];上海交通大学汽车工程研究所的柳江,喻凡,楼乐明对麦弗逊悬架侧载螺旋弹簧进行了优化设计,采用优化设计的侧载螺旋弹簧后可显著降低悬架侧载,为悬架系统及其元件的优化提供了一种参考方法[12];奇瑞汽车工程研究院的李成基于OptiStruct对麦弗逊悬架下控制臂进行了优化,结果表明该优化能减轻控制臂质量、增强下控制臂刚度[13]。

简述麦弗逊式悬架的工作原理

简述麦弗逊式悬架的工作原理麦弗逊式悬架是一种常见的汽车悬架系统,被广泛应用于各种乘用车和商用车型中。

它以其简单、可靠和经济的特点而备受推崇。

麦弗逊式悬架的工作原理是通过减震器和弹簧来实现对车身的支撑和缓冲作用,从而提高车辆的悬挂性能和行驶舒适性。

麦弗逊式悬架由减震器、弹簧、上控制臂、下控制臂和稳定杆等组成。

减震器和弹簧是麦弗逊式悬架的核心部件,它们共同承担着对车身的支撑和缓冲作用。

减震器通过阻尼力来减少车身的震动,而弹簧则起到支撑和缓冲的作用。

在行驶过程中,当车轮经过颠簸不平的路面时,减震器会通过压缩和释放油液来吸收和消散车身的震动能量。

减震器内部有一个活塞,活塞上有一个阻尼阀。

当车轮经过颠簸不平的路面时,车身会上下移动,导致减震器内部的活塞也会上下移动。

活塞上下移动时,阻尼阀会打开或关闭,从而控制油液的流动速度和阻尼力大小。

弹簧是麦弗逊式悬架中另一个重要的组成部分。

它通过弹性变形来支撑车身重量,并在车轮经过颠簸不平的路面时起到缓冲作用。

弹簧的刚度决定了车身的支撑能力和行驶舒适性。

通常情况下,乘用车使用螺旋弹簧,而商用车使用叶片弹簧。

上控制臂、下控制臂和稳定杆是麦弗逊式悬架中的连接件,它们起到固定和支撑车轮的作用。

上控制臂连接在车身上方,下控制臂连接在车身下方,稳定杆连接在左右两侧的控制臂上。

这些连接件通过铰链和球头等连接方式与车轮和车身相连,使得车轮能够相对于车身进行自由运动。

在实际行驶中,麦弗逊式悬架能够根据路面情况自动调节减震器的阻尼力和弹簧的刚度,从而提供最佳的悬挂性能和行驶舒适性。

当车辆行驶在平整的路面上时,减震器会调整为较大的阻尼力,以保持车身的稳定性。

而当车辆行驶在颠簸不平的路面上时,减震器会调整为较小的阻尼力,以提供更好的缓冲效果。

总之,麦弗逊式悬架通过减震器和弹簧来实现对车身的支撑和缓冲作用,从而提高了车辆的悬挂性能和行驶舒适性。

它简单、可靠且经济,因此被广泛应用于各种汽车中。

麦弗逊式悬架的课程设计讲解

前言:悬架是汽车的车架与车桥或车轮之间的一切传力连接装置的总称,其作用是传递作用在车轮和车架之间的力和力扭,并且缓冲由不平路面传给车架或车身的冲击力,并衰减由此引起的震动,以保证汽车能平顺地行驶。

典型的悬架结构由弹性元件、导向机构以及减震器等组成,个别结构则还有缓冲块、横向稳定杆等。

弹性元件又有钢板弹簧、空气弹簧、螺旋弹簧以及扭杆弹簧等形式,而现代轿车悬架多采用螺旋弹簧和扭杆弹簧,个别高级轿车则使用空气弹簧。

悬架是汽车中的一个重要总成,它把车架与车轮弹性地联系起来,因此悬架与车辆的行驶平顺性、操控稳定性具有极大的关系。

悬架设计的好坏直接影响到整车的性能。

因此开发出高品质的悬架是车辆工程师的一项重要任务。

而悬架部分涉及的专业知识也比较高深,本文期望通过对悬架进行初级设计以达到对悬架有进一步了解的目的。

关键词:悬架;减震器;弹簧计算11悬架1.1悬架的功用汽车悬架是车架(或车身)与车轴(或车轮)之间的弹性联结装置的统称。

它的作用是弹性地连接车桥和车架(或车身),缓和行驶中车辆受到的冲击力;保证货物完好和人员舒适;衰减由于弹性系统引进的振动,使汽车行驶中保持稳定的姿势,改善操纵稳定性;同时悬架系统承担着传递垂直反力,纵向反力(牵引力和制动力)和侧向反力以及这些力所造成的力矩作用到车架(或车身)上,以保证汽车行驶平顺;并且当车轮相对车架跳动时,特别在转向时,车轮运动轨迹要符合一定的要求,因此悬架还起使车轮按一定轨迹相对车身跳动的导向作用。

1.2 悬架的组成一般悬架由弹性元件、导向机构、减振器和横向稳定杆组成。

1.弹性元件弹性元件用来承受并传递垂直载荷,缓和由于路面不平引起的对车身的冲击。

弹性元件种类包括钢板弹簧、螺旋弹簧、扭杆弹簧、油气弹簧、空气弹簧和橡胶弹簧等,这里我们选用螺旋弹簧。

2.减振器减振器用来衰减由于弹性系统引起的振动,减振器的类型有筒式减振器,阻力可调式新式减振器,充气式减振器。

3.导向机构导向机构用来传递车轮与车身间的力和力矩,同时保持车轮按一定运动轨迹相对车身跳动,通常导向机构由控制摆臂式杆件组成。

麦弗逊悬架设计-麦弗逊悬架原理

轿车前悬架设计姓名:学院:指导老师:学号:目录一、设计任务1.1整车性能参数1.2具体设计任务二、悬架的结构形式分析2.1对悬架提出的设计要求有2.2悬架分类2.1.1非独立悬架的结构特点以及优缺点2.1.2独立悬架的结构特点以及优缺点2.1.3独立悬架的分类2.1.4捷达轿车前悬架的选择三、悬架主要参数的确定f3.1悬架的静挠度cf3.2悬架的动挠度d3.3悬架的弹性特性3.4悬架侧倾角刚度及其在前、后轴的分配四、弹性元件的设计4.1弹簧参数的计算选择4.2空载时的刚度4.3满载时计算刚度4.4螺旋弹簧的选择及校核五、麦弗逊式独立悬架导向机构的设计5.1对前轮独立悬架导向机构的设计要求5.2对后轮轮独立悬架导向机构的设计要求5.3麦弗逊式独立悬架导向机构的布置参数5.3.1侧倾中心5.3.2侧倾轴线5.3.3纵倾中心5.3.4抗制动纵倾性(抗制动前俯角)5.4麦弗逊式独立悬架导向机构设计5.4.1导向机构受力分析六、减振器6.1分类6.2相对阻尼系数ψ6.3减振器阻尼系数δ的确定6.3.1减振器阻尼系数s cm ψδ2=6.3.2麦弗逊式独立悬架减振器如图6.3.2.1所示,按照如图安装时,其阻尼系数δ6.3.3阻尼系数δ的确定6.4最大卸荷力o F 的确定6.4.1卸荷速度x ν的确定6.4.2最大卸荷力o F 的确定6.5筒式减振器工作缸直径D 的确定七、悬架结构元件7.1三角形下控制臂长度GB=362mm7.2减振器长度7.3螺旋弹簧的长度,自由高度0H八、悬架结构元件的尺寸8.1三角形下控制臂8.2减振器8.3固定架九、悬架装配图十、参考文献一、设计任务1.1整车性能参数:驱动形式 4×2 前轮最大爬坡度 35%轴距 2471mm 制动距离(初速30km/h)5.6m轮距前/后 1429/1422mm 最小转向直径 11m 整备质量 1060kg 最大功率/转速 74/5800kw/rpm空载时前轴分配负荷 60% 最大转矩/转速 150/4000N·m/rpm最高车速 180km/h 轮胎型号 185/60 R14 T手动挡5挡1.2具体设计任务(1)查阅汽车悬架的相关资料,确定捷达轿车前悬架的结构尺寸参数(2)确定车辆的纵倾中心,计算悬架摆臂的定位角,对导向机构进行受力分析。

麦弗逊式悬架课程设计

麦弗逊式悬架课程设计前言:悬架是汽车的车架与车桥或车轮之间的一切传力连接装置的总称,其作用是传递作用在车轮和车架之间的力和力扭,并且缓冲由不平路面传给车架或车身的冲击力,并衰减由此引起的震动,以保证汽车能平顺地行驶。

典型的悬架结构由弹性元件、导向机构以及减震器等组成,个别结构则还有缓冲块、横向稳定杆等。

弹性元件又有钢板弹簧、空气弹簧、螺旋弹簧以及扭杆弹簧等形式,而现代轿车悬架多采用螺旋弹簧和扭杆弹簧,个别高级轿车则使用空气弹簧。

悬架是汽车中的一个重要总成,它把车架与车轮弹性地联系起来,因此悬架与车辆的行驶平顺性、操控稳定性具有极大的关系。

悬架设计的好坏直接影响到整车的性能。

因此开发出高品质的悬架是车辆工程师的一项重要任务。

而悬架部分涉及的专业知识也比较高深,本文期望通过对悬架进行初级设计以达到对悬架有进一步了解的目的。

关键词:悬架;减震器;弹簧计算1悬架1.1悬架的功用汽车悬架是车架(或车身)与车轴(或车轮)之间的弹性联结装置的统称。

它的作用是弹性地连接车桥和车架(或车身),缓和行驶中车辆受到的冲击力;保证货物完好和人员舒适;衰减由于弹性系统引进的振动,使汽车行驶中保持稳定的姿势,改善操纵稳定性;同时悬架系统承担着传递垂直反力,纵向反力(牵引力和制动力)和侧向反力以及这些力所造成的力矩作用到车架(或车身)上,以保证汽车行驶平顺;并且当车轮相对车架跳动时,特别在转向时,车轮运动轨迹要符合一定的要求,因此悬架还起使车轮按一定轨迹相对车身跳动的导向作用。

1.2 悬架的组成一般悬架由弹性元件、导向机构、减振器和横向稳定杆组成。

1.弹性元件弹性元件用来承受并传递垂直载荷,缓和由于路面不平引起的对车身的冲击。

弹性元件种类包括钢板弹簧、螺旋弹簧、扭杆弹簧、油气弹簧、空气弹簧和橡胶弹簧等,这里我们选用螺旋弹簧。

2.减振器减振器用来衰减由于弹性系统引起的振动,减振器的类型有筒式减振器,阻力可调式新式减振器,充气式减振器。

麦弗逊式独立悬架原理

麦弗逊式独立悬架原理麦弗逊式独立悬架是一种常见的汽车悬架系统,它由美国工程师埃尔森·麦弗逊于1949年发明。

该悬架系统具有简单、轻便、可靠的特点,被广泛应用于各种类型的汽车中。

本文将介绍麦弗逊式独立悬架的原理、结构和优缺点。

一、原理麦弗逊式独立悬架的原理基于弹簧和减震器的组合作用。

它的结构由车架、车轮、弹簧、减震器和控制臂等组成。

当车轮通过起伏不平的路面时,弹簧可以缓冲和吸收路面的震动,减震器则通过阻尼作用来控制车架的振动,使车身保持稳定。

控制臂的作用是控制车轮的位置和运动轨迹,使车轮垂直于路面,并保持与车身的正确角度。

麦弗逊式独立悬架的原理可以用一个简单的模型来说明。

假设有一个质量为m的物体,它通过一个弹簧和一个减震器连接到一个固定的支架上。

当物体受到外力作用时,它会产生振动。

弹簧可以缓冲和吸收这些振动,而减震器则通过阻尼作用来消耗振动的能量,使物体尽快停止振动。

这样,物体就可以保持稳定。

二、结构麦弗逊式独立悬架的结构相对简单,它由车架、车轮、弹簧、减震器和控制臂等组成。

下面将对每个部件进行简要介绍。

1、车架:车架是整个车辆的骨架,它承载着车身和所有的机械部件。

麦弗逊式独立悬架的车架通常由钢材或铝合金制成,它的结构要足够坚固和刚性,以承受车身和悬挂系统的重量和压力。

2、车轮:车轮是汽车的重要组成部分,它承载着整个车辆的重量和动力。

麦弗逊式独立悬架的车轮通常由轮辋、轮辐和轮胎组成,它的直径和宽度取决于车辆的类型和用途。

3、弹簧:弹簧是麦弗逊式独立悬架的核心部件,它可以缓冲和吸收路面的震动,使车身保持平稳。

弹簧的类型包括螺旋弹簧、气压弹簧和液压弹簧等。

其中,螺旋弹簧是最常见的类型,它由钢丝绕成,具有良好的弹性和耐久性。

4、减震器:减震器是控制车架振动的关键部件,它通过阻尼作用来消耗振动的能量,使车身尽快停止振动。

减震器的类型包括液压减震器、气压减震器和机械减震器等。

其中,液压减震器是最常见的类型,它通过液体的流动来产生阻尼作用。

浅谈凯迪拉克CT5驾车底盘电控系统的常见故障维修

—172—故障维修引言:汽车底盘不仅仅是汽车重要的组成部分之一,同时对提升车辆的稳定性具有非常重要的作用和意义。

电控技术的发展不仅可以大幅提升汽车的安全性,同时也为驾驶员驾驶汽车和掌控汽车提供了一定的便利,驾驶员在电控系统的帮助下,可以自如地进行加减速和转向操作。

1 凯迪拉克CT5底盘介绍就凯迪拉克汽车的前悬架结构来说,其采用了两根连根来替代L 型的麦弗逊悬架,由于凯达拉克系统刺眼了专用的前双枢轴麦弗逊独立悬架,依靠这两根悬架,一方面可以针对汽车车轮进行精准定位,另一方面由于麦弗逊悬架采用了合金材质,可以借助控制臂来分销倾角力度,从而避免车辆外倾。

此外,由于凯迪拉黑汽车可以借助偏心螺丝来实现对车辆前束和外倾参数进行调整。

2 汽车底盘电控系统分析汽车底盘电控系统是一个大型系统,主要由变速器设备、牵引力控制系统以及防抱死制动系统等几部分构成,下文主要针对这几类系统进行分析:1.1 电控自动变速器在汽车的日常行驶过程中,借助电控自动变速器一方面可以实现对车辆档位的自动切换和调节,同时也可以方便驾驶。

和手动操作模式相比,电控自动变速系统不仅操作起来较为简便,同时也可以大幅提升车辆起步的平稳性,可以减弱对发动机的磨损,从而降低发动机突然熄火的概率。

1.2 牵引力控制系统牵引力控制系统主要利用牵引力来实现汽车驱动轮滑。

在凯迪拉克系列车型之中,电控防滑驱动系统不仅可以有效减弱车辆在结冰路面的打滑打转现象,同时也可以提高车辆起步时的平稳性。

此外,借助牵引力控制系统,可以加强对车轮的控制,且可以有效降低车轮的滑转概率,从而间接提高车辆行驶的安全性。

1.3 防抱死制动系统防抱死制动系统是一种在车辆机械能制动过程中对制动器进行有效控制从而实现车轮抱死的一种系统,应用该系统,可以大幅提升车轮和地面的附着力从而有效提升车辆轮胎的使用寿命。

同时,如果汽车处于紧急制动状态下,应用防抱死系统还可以辅助驾驶人员及时进行刹车,确保刹车距离处于安全距离以内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Advanced Design Group

Adams悬架模型: 1.确定连接关系 2.建立转向系统模型 3.轮胎模型的选用 4.弹簧等特性参数的确定

输入:轮胎的极限工况 载荷 输出:控制臂连接副处 的载荷

Advanced Design Group

控制臂介绍

载荷确定

HyperMesh学习 后续工作展望

汽车控制臂概述

范凯杰 2014.11.10

Advanced Design Group

1

控制臂介绍

载荷确定

HyperMesh学习 后续工作展望

Advanced Design Group

悬架系统:汽车 车架与车桥或车轮 之间的一切传力连 接装置的总称。

功用:把路面 作用于车轮上的垂 直反力、纵向反力 和侧向反力以及这 些反力所造成的力 矩传递到车架上, 以保证汽车的正常 行驶。

Advanced Design Group

Advanced Design Group

Advanced Design Group

Advanced Design Group

Advanced Design Group

Advanced Design Group

结构可靠性优化设计:

目标函数:轻量化; 约束条件:与结构失效模式 相关联的可靠性要求(刚度、 强度、固有频率等); 设计变量:与刚度等有关的 变量,如单元位移等。

Advanced Design Group

麦弗逊悬架的下控制臂在汽车行驶过程中主要承受 加速、制动、过坎时纵向力、转向时侧向力。 典型极限工况: 1.最大减速度前进制动工况 2.最大减速度倒车制动工况 3.最大加速度驱动工况 4.最大侧向加速度转向工况 5.双侧轮下凹坑工况 6.双侧轮上凸包工况 7.对角离地工况 8.特殊横向载荷工况

Advanced Design Group

独立悬架以麦 弗逊式悬架居多。 目前大多数中小型 桥车的前悬架都采 用麦弗逊悬架。

Advanced Design Group

控制臂用于传递车轮所需各向支撑力,以及承受 全部的前后方向应力。它是底盘系统的重要安全件, 在设计中要求强度高、可靠性好。它的疲劳强度直 接关系到车辆和乘员的安全。通常需要进行试验室 台架试验以确保其达到设计的耐久性要求。

冲压焊接结构

Advanced Design Group

铝合金锻造结构

控制臂的分类:横向稳定杆连杆、横拉杆、纵 拉杆(多用于拖拽臂式悬架)、单控制臂、叉(V) 形臂(多用于前悬麦弗逊悬架的下臂)、三角臂 (多用于前悬麦弗逊悬架的下臂)。

Advanced Design Group控制臂介绍Fra bibliotek载荷确定

HyperMesh学习 后续工作展望

Advanced Design Group

汽车悬架零件载荷获取及强度分析的方法: ①根据典型极限工况的动载系数经验值,先计算出各工 况下的轮胎接地点载荷,然后根据悬架零件几何尺寸及其 与轮胎接地点的空间位置关系,换算出零件各连接点的载 荷,最后根据材料力学、弹性力学的方法对其进行强度计 算。 ②根据典型极限工况的动载系数经验值,先计算出各工 况下的轮胎接地点载荷,然后使用多体动力学仿真软件如 ADAMS,建立悬架系统模型,以轮胎接地点载荷为输入 条件加载仿真,最后提取零件载荷,作为有限元分析的载 荷边界条件。

Advanced Design Group

控制臂介绍

载荷确定

HyperMesh学习 后续工作展望

Advanced Design Group

1.查阅可靠性优化设计与结构优化相结合的论文; 2.开题报告; 3.软件加深学习,开始着手控制臂载荷的确定。

Advanced Design Group

Thank You!