2021年脉冲当量与齿轮比

伺服电机电子齿轮比设置方法

那么我们在设伺服控制器参数的时候就可以将电子齿轮比的分子永远设为10000,电子齿轮比的分母设为PLC控制伺服转一圈所希望的脉冲数。假设电子齿轮比为10。那么通过这种方式转换以后就可以很直观的描述出分子为10000,分母为1000,PLC每发出1000个脉冲伺服电机旋转一圈。

计算反馈脉冲的当量(一个脉冲走多少)?

பைடு நூலகம்

(1) 计算反馈脉冲的当量(一个脉冲走多少)?

一个脉冲走多少 △Lo= 8mm/131072

(2) 要求指令脉冲当量为0.1um/p ,电子齿轮比应为多少?

一般伺服电机均采用增量型编码器或绝对型编码器,其工作原理是一个AB相脉冲加一个Z相脉冲。AB向脉冲可理解为两组相互独立且相位相差90°的光栅把360°的圆等分成2500个格子,在旋转的时候当A领先B到达是可以理解为正转,反之则是反转,于是在旋转的时候产生了A上升沿,A下降沿,B上升沿,B下降沿,这就是为什么伺服电机在规格书上描述的2500线,每转10000个脉冲。而Z相则是在每圈产生一个脉冲。于是在这种情况下产生了标准的伺服电机就是每转一圈需要10000个脉冲的要求。

松下MINAS A6脉冲伺服-电子齿轮比的定义

Pr0.08=1000指令脉冲,也就是1k个脉冲。

那么PLC的脉冲频率=1kHz时,电机转速为1r/s = 60r/min; PLC的脉冲频率=50kHz时,电机转速为50r/s = 3000r/min;

A B

此外,客户常说设备存在几个μ的误差,这个与机械特性也有关,联轴器,丝杆间隙。 A:绝对位置0,多圈数0,单圈数4000000; Pr0.08=10000,丝杆导程10mm,指令脉冲当量1μm/p,AB距离30mm。 从A→B,PLC发送30000个脉冲,电机转3圈, B:绝对位置30mm,多圈数3,单圈数4000000。

Pr0.09,Pr0.10常用在加入减速机,皮带的情景下,换算出的 电机每圈指令脉冲数不是整数时使用。 使用前,请将Pr0.08设为0。

举例:皮带大小轮结构,比例1:3,大轮1圈行程16mm, 要求上位指令脉冲当量1μm/pulse,电子齿轮如何 设置?

解答:指令脉冲当量1μm/pulse,即PLC发送16000个脉冲 大轮转1圈,电机转3圈。

1

电子齿轮比的设置,红框内表示电子齿轮比。

电子齿轮比一般分子设电机编码器分辨率,分母 设PLC一圈的指令脉冲数(不是整数时进行约分)。 Pr0.08可以直接设置一圈的PLC指令脉冲数(只能 设置整数),默认10000。等效分子设编码器分 辨率,分母设PLC指令脉冲数,内部数据处理原理 参考左图。

按照上例:伺服直连丝杆结构,丝杆螺距10mm,PLC发送10000个 脉冲电机转一圈 指令脉冲当量:0.001mm/pulse 编码器脉冲当量:0.000001192mm/pulse 那么,设置Pr0.08 =10000 即可

A6脉冲伺服-电子齿轮比的定义

QD75电子齿轮比与每转脉冲数详细解析

一、三菱QD定位模块几个参数 三菱QD定位模块都要设置这些参数。有四个相关的参数,分别是单位设置、每转 脉冲数、每转移动量、单位倍率。 1 单位设置 这个参数设置的是定位控制时的指令单位,可以设置为mm、inch、degree、pulse。 如果设置为脉冲单位pulse,那么我们在发定位指令时就是以脉冲为单位了,这时 我们就该关心程序里应该发多少脉冲了。如果设置为毫米mm,那么我们发定位 指令时就可以直接让控制对象(比如丝杠)走多少距离,而不需要考虑程序里应 该发多少脉冲。 2 每转脉冲数 这个参数设置的是电机轴每转所需要的脉冲数。

设置电子齿轮比和脉冲当量方法

1、先设脉冲当量 脉冲当量 = 导程/(减速比*伺服电机每转一周的驱动器脉冲数) 2、算出伺服侧电子齿轮比 CMX / CDV = 三角L0 * Pt / 三角S = 符合电子齿轮比的范围。 三角L0 * Pt / (n * Pb)

3、校验PLC定位模块在最大脉冲数时,马达的转数是否等于或者低于额定转数。 如果马达转数没问题,不需要控制PLC的最大脉冲数。否则需要控制PLC最大脉冲 数。

FX3U本体输出点控制马达例子

已知:滑台导程12mm,马达编码器的分辨率是20480脉冲/ r,控制器可以接收 线性差分信号500kpps以下;还可以接收开路集电极信号100kpps以下。马达 额定转速3000 r / min,机械特性Pb / Pt = 12 / 20480 = 0.0005859mm, 滑台重复定位精度+/- 0.02mm,用FX3GA本体的点位发脉冲控制马达。马达和滑 台用联轴器连接,没有减速机。(FX3GA , 集电极开路100kpps脉冲。)

三角L0 * Pt / (n * Pb) = 128 / 15 = 8.533

电子齿轮比

电子齿轮比(CMX/CDV)的计算及其意义已知:1)上位机发出脉冲能力为200Kp/S,200×1000/s,200×1000×60/min;2)电机额定转速为3000R/ min,3000/60s;3)伺服电机编码器分辨率是131072;4)丝杆螺距是10mm;求:1、电机额定转速运行时的电子齿轮比?2、如果电子齿轮比是1,伺服电机的转速?3、生产时,设定指令脉冲当量,确定电子齿轮比?解:1、当上位机满额发出脉冲时,伺服恰好额定速度运行:1)电机额定转速为3000r/ min,3000r/60s=50r/s;2) 伺服电机编码器分辨率是131072;3)电机额定转速时编码器输出检测反馈脉冲频率是131072×50r/s;;4)上位机发出脉冲能力时发出的脉冲频率=200×1000/s;5)当上位机满额发出脉冲时,伺服恰好额定速度运行,这时的电子齿轮比:电子齿轮比=反馈脉冲频率/上位机满额发出脉冲频率=(131072×50r/s)/ 200×1000/s=6553600/200000=32.7682、如果电子齿轮比是1:1)上位机发出的1个脉冲=编码器输出检测反馈的1个脉冲:2)上位机发出脉冲能力时发出的脉冲频率=200×1000/s;3)伺服电机的转速是=200×1000/s×60/131072= 91.55 r/min3、如果丝杆螺距是10mm,1)要求上位机每发一个指令脉冲,工件移动0.001mm,即指令脉冲当量为0.001mm,也可以说指令脉冲单位为0.001mm:2)如果伺服转一周,丝杆转一周,减速比是1;3)丝杆转一周,上位机应该发出的指令脉冲为10mm/0.001mm=10000(个);4)伺服转一周,编码器检测反馈脉冲为131072(个);5)电子齿轮比=编码器检测反馈脉冲/上位机发出的指令脉冲=131072/10000=13.7012;说明:反馈脉冲:伺服电机编码器的解析度,伺服本身的脉冲。

伺服系统的一些公式

伺服系统的一些公式

伺服系统是工业自动化中非常重要的组成部分,其性能与参数对整个系统的精度、稳定性和响应速度都有直接的影响。

以下是几个在伺服系统中常用的公式:

1.脉冲当量计算公式:脉冲当量=螺距/(减速比×电子齿轮比)。

这个公式用于计算伺服系统在单位时间内输出的脉冲数量,是伺服系统运动控制的重要参数。

2.功率计算公式:P=P1*M*n∕30,其中P表示电机功率,P1表示圆周率,M表示电机扭矩,n表示电机转速。

这个公式用于计算电机的输出功率,是评估电机性能的重要指标。

3.PID控制算法公式:u(t)=Kp*e(t)+Ki*f e(t)dt+Kd*de(t)∕dt0其中u(t)是控制输入,e(t)是误差信号,Kp是比例增益,Ki是积分增益,Kd是微分增益。

这个公式用于对系统进行闭环控制,提高系统的精度和响应速度。

电子齿轮比计算公式

电子齿轮比计算公式:已知编码器分辨率131072,脉冲频率200Khz要使转速达到3000r/min求电子齿轮比。

脉冲接口的最大频率是200KHZ,对应最大转速3000转每分,这样的设定能使定位模块发挥伺服的最高速。

代入以下公式:马达转速(3000rpm)/60=脉冲频率(200000Hz)*(分子/分母)/伺服分辨率(131072)约分下来电子齿轮分子4096,电子齿轮分母125。

这样的设置结果4000个脉冲转一圈,200Khz的频率对应3000RPM的转速。

将伺服马达编码器的分辨率设为分子,马达转一圈所需的脉冲数设为分母。

如果再装减速器的话,PLC原来所发脉冲数再乘以减比。

举个例子:伺服马达编码器的分辨率131072,我设计为PLC每发一个脉冲伺服马达转0.5度,那么伺服马达转一圈(360。

)需要720个脉冲。

电子齿轮就设为131072/720化简分数后为8192/45这样PLC 每次发720个脉冲伺服马达转一圈。

如果还想接个减速器,举个例子接个减比为5比1的减速器时,原来电子齿轮所设分数不变,PLC原来所发脉冲数再乘以5(720*5=3600),即现在伺服马达转一圈PLC发3600个脉冲就可以了。

简单的说,比如说电子齿轮比是1(系统默认),脉冲当量是1mm(就是物体在你发1个脉冲时运行的距离,注意是控制脉冲,就是你PLC发给伺服放大器的脉冲),当你把电子齿轮比改为2时,对应的脉冲当量就变成2mm。

可把所收到的电信号转换成电动机轴上的角位移或角速度输出。

分为直流和交流伺服电动机两大类,其主要特点是,当信号电压为零时无自转现象,转速随着转矩的增加而匀速下降。

伺服电机旋转时,速度表现重于精度表现时候,希望将电机速度性能完全表现出来;而对于旋转分辨率要求较低的时。

已知编码器分辨率131072脉冲频率200Khz要使转速达到3000r/min求电子齿轮比。

脉冲接口的最大频率是200KHZ,对应最大转速3000转每分,这样的设定能使定位模块发挥伺服的最高速。

脉冲当量设定表

一般都为1.8度 电机一端转动的角度 丝杆一端转动的角度

脉冲当量=(螺距*步进电机步距角*机械减速比分母)/(360*驱动器细分数*机械减速比分子)

机械减码器分辨率 10000 脉冲当量 0.001 MM 螺距 5 MM 机械减速比分子 1 电机一端转动的角度 机械减速比分母 1 丝杆一端转动的角度 电子齿轮比 2 电子齿轮比=(编码器分辨率*脉冲当量*机械减速比分子)/(螺距*机械减速比分母) 注:脉冲当量一般可以设为0.001以后再去伺服电机的电子齿轮比,电子齿轮比的 分子与分母都不能过大,否则要再调整一下脉冲当量 步进电机的脉冲当量设定方法 驱动器细分数 4 步进电机步距角 1.8 螺距 5 机械减速比分子 1 机械减速比分母 1 脉冲当量 0.00625

脉冲当量计算

脉冲当量或细分(电子齿轮比)计算公式

杆导程mm 5Pb =,减速比1/1n =,脉冲当量0025.00=⋅∆,则电子齿轮比CDV

CMX 可以由下式计算得到: 100013107251

12621440025.0Pb n Pt 0S Pt 0CDV CMX =**=**⋅∆=∆*⋅∆= 家里常用步进机器的Z 轴电机驱动器2000Pt =,滚珠螺杆导程mm 5Pb =,

减速比1/1n =,电子齿轮比1CDV

CMX =,则脉冲当量0⋅∆可以由下式计算得到: 151

120000Pb n Pt 0S Pt 0CDV CMX =**⋅∆=**⋅∆=∆*⋅∆= 0025.040010==⋅∆ 3、齿轮齿条结构 家里常用伺服机器的XY 轴电机分辨率131072Pt =,齿轮齿条模数25.1m =,电机轴齿数30Z =,减速比3/1n =,脉冲当量005.00=⋅∆,

则电子齿轮比CDV

CMX 可以由下式计算得到: 100001679551415926.33025.13

1131072005.0Z m n Pt 0S Pt 0CDV CMX =****=π****⋅∆=∆*⋅∆= 家里常用步进机器的XY 轴电机分辨率2000Pt =,齿轮齿条模数25.1m =,

电机轴齿数20Z =,减速比3/1n =,电子齿轮比1CDV

CMX =,则脉冲当量0⋅∆由下式计算得: π

****⋅∆=∆*⋅∆=Z m n Pt 0S Pt 0CDV CMX 08996875.1310001415926.32025.13

1200001=****⋅∆= 50130899687.0100008996875.130==⋅∆。

安川伺服电机电子齿轮比计算表

速度 频率 计算

脉冲 距离 计算

电机 参数

变速箱 齿 轮

丝 杠 编码器 加减速 脉冲参数

mm s s mm 个

PN212

电子 齿轮比 计算

PN20E PN210 0.001 ≤电子齿轮比 (B/A)≤ 4000 r/s r/s mm/s mm/s HZ HZ HZ HZ 个 个 mm mm mm mm 3000 6000 15000 30000 50 100 12.5 25 r/min r/min mm/min mm/min KHZ KHZ KHZ KHZ

安川电机电子齿轮比计算表

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 项目 说明 电机型号 输出功率 额定转矩 最大转矩 额定电流 瞬时最大电流 额定转速 最高转速 转矩常数 转动惯量 变速箱输入 变速箱输出 主动轮 从动轮 丝杠导程 编码器分辨率 加速时间 减速时间 脉冲当量 每圈返回脉冲 变速箱传动比 同步带传动比 等效分子 等效分母 等效传动比 总的传动比 电子齿轮比值 电子齿轮比分子-B 电子齿轮比分母-A 电子齿轮比值验算 电机每秒额定转速 电机每秒最高转速 额定移动速度 最高移动速度 额定速度的脉冲频率 最高速度的脉冲频率 额定转速返回脉冲频率 最高转速返回脉冲频率 负载旋转1圈的脉冲数 电机旋转1圈的脉冲数 电机旋转1圈的位移 每个返回脉冲位移 额定加速距离 最高减速距离 参数1 单位1 SGMJV-08ADSE6S 750 W 2.39 N·m 8.36 N·m 4.7 A 16.9 A 3000 r/min 6000 r/min 0.544 N·m/Arms 1.57 *10-4kg·m2 1 1 1 1 5 1048576 0.1 0.1 0.005 250 1 1 1 1 1 1 1048.576 1048576 1000 1048.576 50 100 250 500 50000 100000 12500 25000 1000 1000 5 0.02 25 50 参数2 单位2 SGDV-5R5A01A

伺服电子齿轮比的计算方法

伺服电子齿轮比的计算方法电子齿轮比主要功能:1、可以任意地设置每单位指令脉冲对应的电机的速度和位移量(脉冲当量);2、当上位控制器的脉冲发生能力(最高输出频率)不足以获得所需速度时,可以通过电子齿轮功能(指令脉冲倍频)来对指令脉冲进行×N倍频。

当伺服电机用在电脑绣花机的框架上时,控制上的要求为主控发送1个脉冲框架得移动0.1mm。

对电子齿轮比的计算有影响的主要为以下几个因素:电机编码器的分辨率;机械装置的二级传动比;框架皮带齿轮大小。

电机编码器的分辨率:伺服电机的编码器一般为2000线或者是2500线,也就是转一圈能产生2000或者2500个脉冲,而伺服驱动器对此脉冲进行4倍频处理,所以电机转一圈就能产生8000或者10000个脉冲,也就是分辨率为8000或者10000。

电机型号编码器线数电机编码器的分辨率三洋P2、P5电机20008000大豪伺服250010000以三洋伺服电机为例:当控制器给驱动器发送一个脉冲时,伺服电机转过的角度为经过二级传动装置后,框架运动的角度折算到电机上角度和二级传动比是成反比的,比如二级传动比为1/4,那么电机转过的角度就是传动轴转过的4倍。

框架齿轮大小:目前市场上主要有两种齿轮:绣框移动0.1mm时所需转过的角度为0.36°和0.45°。

大部分机器都是采用0.36°的齿轮。

综上所述可以得知电子齿轮比的公式如下采用丝杆结构的话,电子齿轮比的计算方式稍微有些不同因为一般的,电机和丝杆轴之间是1:1的皮带传动,丝杆的螺距为M毫米/圈,那么计算公式为框架伺服电机“电子齿轮比”的计算方法电子齿轮比主要功能:1、可以任意地设置每单位指令脉冲对应的电机的速度和位移量(脉冲当量);2、当上位控制器的脉冲发生能力(最高输出频率)不足以获得所需速度时,可以通过电子齿轮功能(指令脉冲倍频)来对指令脉冲进行×N倍频。

当伺服电机用在电脑绣花机的框架上时,控制上的要求为主控发送1个脉冲框架得移动0.1mm。

电子齿轮比与脉冲当量相关计算

电子齿轮比与脉冲当量相关计算1. 电子齿轮比(Gear ratio)其中,输出脉冲数是输出轴在一定时间内产生的脉冲数,输入脉冲数是输入轴在同样时间内产生的脉冲数。

2. 脉冲当量(Pulse equivalent)脉冲当量表示电子齿轮系统中每个脉冲对应的位置变化。

对于旋转运动,脉冲当量通常是表示角度变化,单位为度或弧度;对于直线运动,脉冲当量可以表示位移的变化,单位为毫米或英寸等。

脉冲当量和电子齿轮比之间的关系可以通过以下公式计算:脉冲当量=360°/(电子齿轮比*齿轮一圈的脉冲数)其中,齿轮一圈的脉冲数是指齿轮转一圈所产生的脉冲数。

3.相关计算方法为了更好地理解电子齿轮比和脉冲当量的计算方法,我们可以通过以下实例进行说明。

例1:假设一个电子齿轮系统中,输入轴每转一圈产生100个脉冲,输出轴每转一圈产生500个脉冲。

求电子齿轮比和脉冲当量。

解:根据电子齿轮比的定义可得:接下来,根据脉冲当量的计算公式可得:脉冲当量=360°/(电子齿轮比*齿轮一圈的脉冲数)=360°/(5*500)≈0.144°所以,该电子齿轮系统的电子齿轮比为5,脉冲当量为0.144°。

例2:假设一个电子齿轮系统中,输入轴每转一圈产生2000个脉冲,输出轴每转一圈产生6000个脉冲。

求电子齿轮比和脉冲当量。

解:脉冲当量=360°/(电子齿轮比*齿轮一圈的脉冲数)=360°/(3*6000)≈0.02°所以,该电子齿轮系统的电子齿轮比为3,脉冲当量为0.02°。

综上所述,电子齿轮比和脉冲当量是电子齿轮系统中重要的参数,通过计算可以得到它们之间的关系。

在实际应用中,根据具体的输入和输出要求,可以选择合适的电子齿轮比和脉冲当量,以实现精确的位置控制。

电子齿轮比(CMXCDV)

电子齿轮比(CMX/CDV)的计算及其意义已知:1)上位机发出脉冲能力为200Kp/S,200×1000/s,200×1000×60/min;2)电机额定转速为3000R/ min,3000/60s;3)伺服电机编码器分辨率是131072;4)丝杆螺距是10mm;求:1、电机额定转速运行时的电子齿轮比?2如果电子齿轮比是1,伺服电机的转速?3、生产时,设定指令脉冲当量,确定电子齿轮比?解:1、当上位机满额发出脉冲时,伺服恰好额定速度运行:1)电机额定转速为3000r/ min,3000r/60s=50r/s;2) 伺服电机编码器分辨率是131072;3)电机额定转速时编码器输出检测反馈脉冲频率是131072×50r/s;;4)上位机发出脉冲能力时发出的脉冲频率=200×1000/s;5)当上位机满额发出脉冲时,伺服恰好额定速度运行,这时的电子齿轮比:电子齿轮比=反馈脉冲频率/上位机满额发出脉冲频率=(131072×50r/s)/ 200×1000/s=6553600/200000=3.27682、如果电子齿轮比是1:1)上位机发出的1个脉冲=编码器输出检测反馈的1个脉冲:2)上位机发出脉冲能力时发出的脉冲频率=200×1000/s;3)伺服电机的转速是=200×1000/s×60/131072= 91.55 r/min3、如果丝杆螺距是10mm,1)要求上位机每发一个指令脉冲,工件移动0.001mm,即指令脉冲当量为0.001mm,也可以说指令脉冲单位为0.001mm:2)如果伺服转一周,丝杆转一周,减速比是1;3)丝杆转一周,上位机应该发出的指令脉冲为10mm/0.001mm=10000(个);4)伺服转一周,编码器检测反馈脉冲为131072(个);5)电子齿轮比=编码器检测反馈脉冲/上位机发出的指令脉冲=131072/10000=13.7012;说明:反馈脉冲:伺服电机编码器的解析度,伺服本身的脉冲。

电子齿轮比的计算方法

脉冲当量与电子齿轮比的计算例1:控制器输出脉冲数为P ,丝杆螺矩为D ,编码器分辨率为P m ,求该伺服系统的脉冲当量δ。

设工作台行程为d ,丝杆在输入脉冲数p 时转动N s ,圈,则有d=D . N s :设电机圈数为N ,如图:N=N S ,而电机圈数为N=P/P m. 将上式分别代入下式,有:在例2:机械减速器的减速比为K :1,当电机转K 圈时,丝杆才转1圈:N S =工作台圈数 N =电机圈数 K =比例倍数 N S =N/K例3:控制圆盘转动的伺服定位系统,这时其所移动的是转动角度,脉冲当量为控制器每发出一个脉冲为圆盘转动角度值。

例4:驱动输送带或线材前进的伺服定位系统,这时其移动量为输送带或线材移动的距离;D=直径例5:齿轮传动机构,设齿轮的模数为m,齿数为z,这时齿条的位移d跟齿轮的分度圆有关,据机械常识有齿轮的分度圆直径为mz,则其分度圆周长为πmz:步进系统:步进电机通过丝杆带动工作台移动,设步进电机的步距θ,步进驱动的细分数为m,丝杆的螺距为D:角为则有步进电机一圈所要脉冲数P为:其脉冲当量δ为:电子齿轮:例:丝杆螺距D=10mm,编码器分辨率P m=4096,要求系统的脉冲当量δ=1mm/pls,试设置齿轮比:1mm=1000μmδ:先求固有的脉冲当量0再由系统脉冲当量δ求电子齿轮比:电子齿轮比设置:CMX=4096CDV=10000电子齿轮对电机转速调节作用例:电机额定转速为3000r/min,PLC最大输出频率为100KHZ,编码器分辨率P m=4096,如希望电机在额定转速下工作,则设定电子齿轮比:先求固有转速N m:再求设电子齿轮比:电机最大转速的核算:例:电机额定转速为n N=2000r/min,PLC最大输出频率为100KHZ,减速比为K=4,螺距D=10mm,编码器分辨率P m=8192,要求脉冲当量为1μm/pls,试设电子比:先求固有脉冲当量:代入电子齿轮公式:电子齿轮比设置:CMX=32768CDV=10000对电机最大转速进行核算:应用中最高输出脉冲频率fm为:。

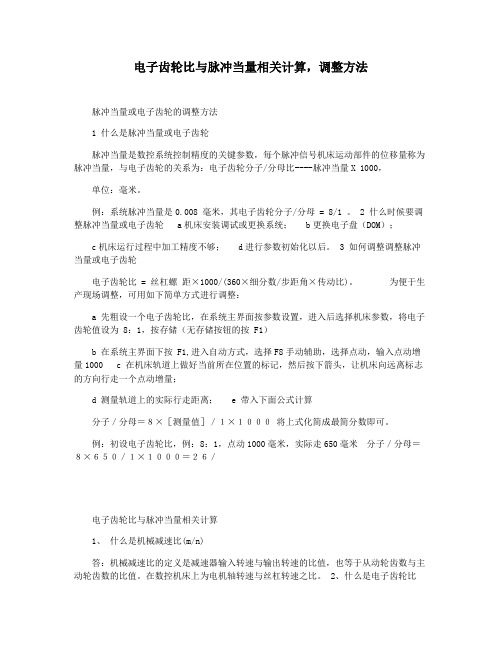

电子齿轮比与脉冲当量相关计算,调整方法

电子齿轮比与脉冲当量相关计算,调整方法脉冲当量或电子齿轮的调整方法1 什么是脉冲当量或电子齿轮脉冲当量是数控系统控制精度的关键参数,每个脉冲信号机床运动部件的位移量称为脉冲当量,与电子齿轮的关系为:电子齿轮分子/分母比----脉冲当量X 1000,单位:毫米。

例:系统脉冲当量是0.008 毫米,其电子齿轮分子/分母 = 8/1 。

2 什么时候要调整脉冲当量或电子齿轮 a机床安装调试或更换系统; b更换电子盘(DOM);c机床运行过程中加工精度不够; d进行参数初始化以后。

3 如何调整调整脉冲当量或电子齿轮电子齿轮比 = 丝杠螺距×1000/(360×细分数/步距角×传动比)。

为便于生产现场调整,可用如下简单方式进行调整:a 先粗设一个电子齿轮比,在系统主界面按参数设置,进入后选择机床参数,将电子齿轮值设为 8:1,按存储(无存储按钮的按 F1)b 在系统主界面下按 F1,进入自动方式,选择F8手动辅助,选择点动,输入点动增量1000c 在机床轨道上做好当前所在位置的标记,然后按下箭头,让机床向远离标志的方向行走一个点动增量;d 测量轨道上的实际行走距离;e 带入下面公式计算分子/分母=8×[测量值]/1×1000将上式化简成最简分数即可。

例:初设电子齿轮比,例:8:1,点动1000毫米,实际走650毫米分子/分母=8×650/1×1000=26/电子齿轮比与脉冲当量相关计算1、什么是机械减速比(m/n)答:机械减速比的定义是减速器输入转速与输出转速的比值,也等于从动轮齿数与主动轮齿数的比值。

在数控机床上为电机轴转速与丝杠转速之比。

2、什么是电子齿轮比答:电子齿轮比就是对伺服接受到上位机的脉冲频率进行放大或者缩小,其中一个参数为分子,一个为分母。

如分子大于分母就是放大,如分子小于分母就是缩小。

例如:上位机输入频率100HZ,电子齿轮比分子设为1,分母设为2,那么伺服实际运行速度按照50HZ的脉冲来进行。

根据电机额定转速计算电机额定转速时电子齿轮比、脉冲当量

根据电机额定转速计算电机额定转速时电子齿轮比、

脉冲当量

先根据电机额定转速,计算电机额定转速时电子齿轮比、脉冲当量:

1)位置环上限频率=周指令脉冲×电机转速;

2)周指令脉冲=位置环上限频率/电机转速

3)电子齿轮比=编码器解析度/周指令脉冲=编码器解析度/(位置环上限频率/电机转速)=(编码器解析度×电机转速)/位置环上限频率

4)脉冲当量=螺距/(减速比×周指令脉冲)=螺距/减速比÷周指令脉冲=螺距/减速比÷编码器解析度/电子齿轮比

5)这时,电机额定速度运行,电子齿轮比的设定值最大,脉冲当量的设定值最大;。

齿轮比脉冲数脉冲频率

齿轮比脉冲数脉冲频率齿轮比脉冲数脉冲频率:一个关于机械工程的重要概念在机械工程领域中,齿轮比脉冲数脉冲频率是一个重要的概念。

它涉及到齿轮的设计和运动控制,并在许多工程应用中发挥着关键作用。

首先,要理解这个概念,我们需要了解齿轮比和脉冲数以及脉冲频率分别是什么。

齿轮比是指两个齿轮之间齿数的比值。

它决定了齿轮之间的转速比,从而影响了机械系统的输出速度和扭矩。

脉冲数是指在一个特定时间内发生的脉冲数量。

它通常用来测量电子设备中的计数或计时功能。

而脉冲频率则是指单位时间内脉冲数的数量。

齿轮比脉冲数脉冲频率的关系可以通过一个例子来说明。

假设我们有一个机械系统,其中包含两个齿轮,齿轮A和齿轮B。

齿轮A有20个齿,齿轮B有40个齿。

这时,齿轮比就是2,因为齿轮B的齿数是齿轮A的两倍。

假设我们在齿轮A上安装了一个脉冲发生器,每转一圈发出10个脉冲。

那么,在齿轮B上,脉冲数就是20个,因为齿轮B每转一圈,齿轮A要转两圈。

如果我们测量齿轮B上的脉冲频率,它将是齿轮A上脉冲频率的两倍,因为每个脉冲需要齿轮B转动两圈才能完成。

齿轮比脉冲数脉冲频率在许多工程应用中都扮演着重要角色。

例如,在自动化生产线中,我们可以使用齿轮比来控制不同设备之间的速度匹配,从而实现协调的生产流程。

另外,在机器人控制系统中,齿轮比脉冲数脉冲频率被用来精确控制机器人的运动和位置。

此外,这个概念还在电子设备中的计数和计时功能中得到应用。

总之,齿轮比脉冲数脉冲频率是机械工程领域中一个重要的概念。

它涉及到齿轮设计和运动控制,并在许多工程应用中发挥着关键作用。

了解它的概念和应用可以帮助我们更好地理解和应用机械系统中的转动运动。

伺服电子齿轮比的计算方法

伺服电子齿轮比的计算方法电子齿轮比主要功能:1、可以任意地设置每单位指令脉冲对应的电机的速度和位移量(脉冲当量);2、当上位控制器的脉冲发生能力(最高输出频率)不足以获得所需速度时,可以通过电子齿轮功能(指令脉冲倍频)来对指令脉冲进行×N倍频.当伺服电机用在电脑绣花机的框架上时,控制上的要求为主控发送1个脉冲框架得移动0。

1mm。

对电子齿轮比的计算有影响的主要为以下几个因素:电机编码器的分辨率;机械装置的二级传动比;框架皮带齿轮大小。

电机编码器的分辨率:伺服电机的编码器一般为2000线或者是2500线,也就是转一圈能产生2000或者2500个脉冲,而伺服驱动器对此脉冲进行4倍频处理,所以电机转一圈就能产生8000或者10000个脉冲,也就是分辨率为8000或者10000。

电机型号编码器线数电机编码器的分辨率三洋P2、P5电机20008000大豪伺服250010000以三洋伺服电机为例:当控制器给驱动器发送一个脉冲时,伺服电机转过的角度为经过二级传动装置后,框架运动的角度折算到电机上角度和二级传动比是成反比的,比如二级传动比为1/4,那么电机转过的角度就是传动轴转过的4倍.框架齿轮大小:目前市场上主要有两种齿轮:绣框移动0.1mm时所需转过的角度为0.36°和0.45°。

大部分机器都是采用0.36°的齿轮。

综上所述可以得知电子齿轮比的公式如下采用丝杆结构的话,电子齿轮比的计算方式稍微有些不同因为一般的,电机和丝杆轴之间是1:1的皮带传动,丝杆的螺距为M毫米/圈,那么计算公式为框架伺服电机“电子齿轮比”的计算方法电子齿轮比主要功能:1、可以任意地设置每单位指令脉冲对应的电机的速度和位移量(脉冲当量);2、当上位控制器的脉冲发生能力(最高输出频率)不足以获得所需速度时,可以通过电子齿轮功能(指令脉冲倍频)来对指令脉冲进行×N倍频。

当伺服电机用在电脑绣花机的框架上时,控制上的要求为主控发送1个脉冲框架得移动0.1mm.对电子齿轮比的计算有影响的主要为以下几个因素:电机编码器的分辨率;机械装置的二级传动比;框架皮带齿轮大小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

脉冲当量与齿轮比

欧阳光明(2021.03.07)

减速传动比一般是分子比分母小。

加速传动比一般是分子比分母大。

脉冲当量:单位脉冲的位移就是脉冲当量,对于直线运动就是距离,对于圆周运动是指转动的角度。

脉冲当量的意义是脉冲当量越小,定位控制的分辨率越高,加工精度也越高。

所有的定位控制位移量以脉冲当量为单位计算脉冲数。

伺服系统的脉冲当量与控制器所输出的脉冲数无关,与伺服系统的参数有关。

脉冲当量计算例1:

丝杆螺距D除编码器分辨率Pm=该伺服系统的脉冲当量

脉冲当量计算例2:

带减速轮的脉冲当量的计算:螺距/(编码器脉冲分辨率乘减速比K)

脉冲当量计算例3:

角度值的脉冲当量:360°/(编码器脉冲分辨率乘减速比K)脉冲当量计算例4:

脉冲当量=πD(驱动轮的周长)/编码器分辨率

齿轮的直径计算方法:

齿顶圆的直径=(齿数Z+2)*模数

分度圆直径=齿数*模数

齿根圆直径=齿顶圆直径-(4.5X模数)

例如:M4 32齿

齿顶圆的直径:(32+2)*4=136mm

分度圆的直径mZ:32*4=128mm

分度圆的周长:πX128=401.92mm

齿根圆的直径:136-4.5*4=118mm

脉冲当量=πmZ(分度圆直径)/编码器分辨率

步进电机脉冲当量:

圈脉冲P=360°X细分倍数m/电机的步距角

1、

电子齿轮比:

2、

n为转速

现在是每分钟1465转,要达到每分钟3000转需要设定电子齿轮比。

nN为额定转速,Pm编码器分辨率,f为系统输出频率,电机转速提高后,脉冲当量也会发生变化。

会变大,使精度变小。